自動車用カスタム押出アルミブッシュ

要点まとめ

当社は、過酷な自動車用途向けに設計されたカスタム押出アルミニウムブッシュを製造しています。これらの高精度部品は、軽量性、耐久性、高強度、および腐食抵抗性という優れた特性を兼ね備えています。先進的な押出およびCNC機械加工プロセスを活用することで、お客様の正確な仕様に合わせて、車両の性能、寿命、効率を向上させるカスタムブッシュを提供します。

なぜ自動車用ブッシュにカスタム押出アルミニウムを選ぶべきですか?

自動車業界では、すべての部品の性能が極めて重要です。成形押し出しアルミニウムブッシュは、鋼鉄やゴムなどの従来素材に比べ、いくつかの明確な利点があるため、ますます好まれる選択肢となっています。その主な利点は、アルミニウムが持つ優れた強度対重量比にあります。メーカー各社が燃費の向上と排出ガスの削減を目指す中で、耐久性を犠牲にすることなく車両の軽量化を実現することが極めて重要です。アルミニウム部品は鋼鉄製の同等品に比べて著しく軽量であるため、車両の性能と効率の向上に直接寄与します。

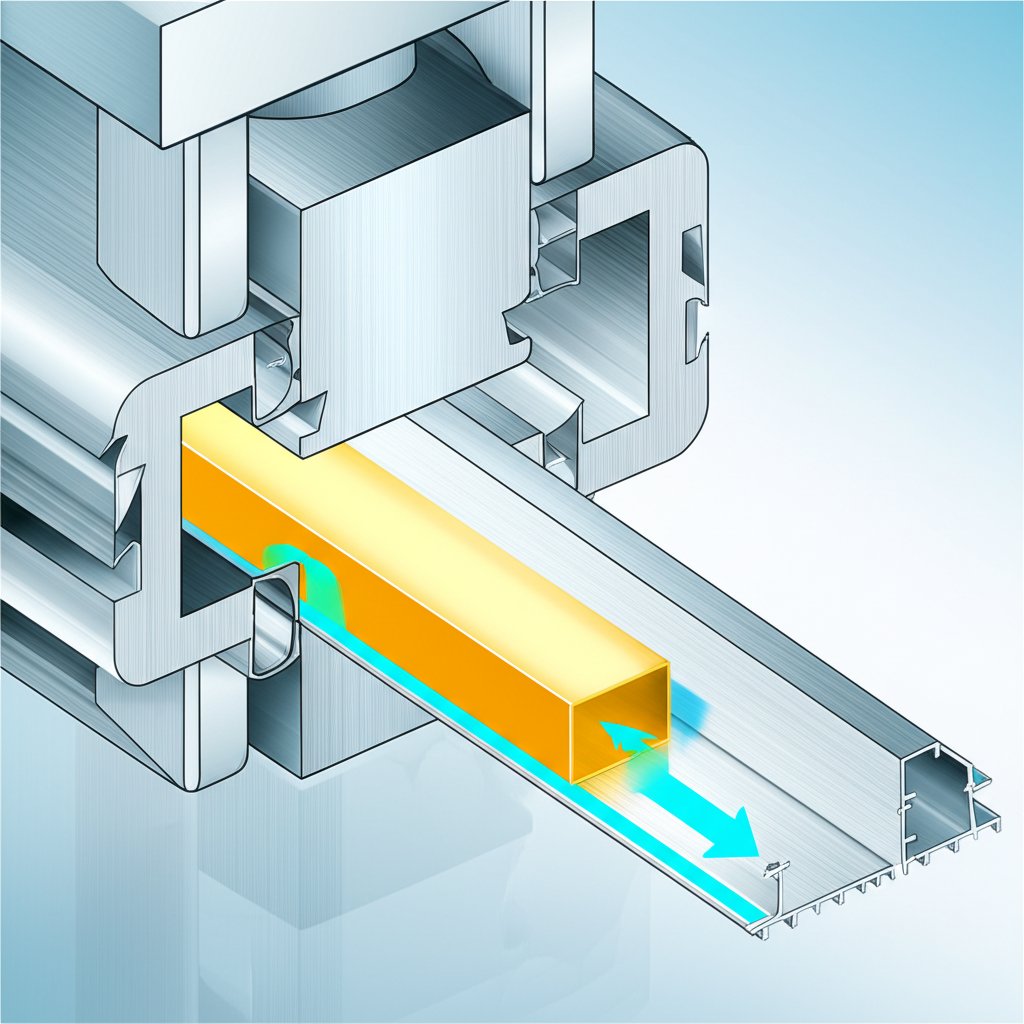

押出成形プロセス自体がアルミニウムの持つ本来の強度をさらに高めます。加熱されたアルミニウム合金を特別な金型に押し通すことで材料が圧縮され、非常に強く、耐久性に優れた緻密で均一な結晶構造が得られます。このプロセスにより、単独の切削加工では実現できない複雑な断面形状を作成することが可能になります。その結果、車両のサスペンションやシャシーなど、高負荷がかかる環境での最適な性能を発揮するブッシュが設計できます。

強度や重量に加えて、アルミニウムは自然な耐腐食性を備えており、過酷な道路状況や環境要因にさらされる部品にとって重要な特性です。鋼鉄とは異なり、錆びて劣化することなく、アルミニウムは湿気や塩分から部品を守る保護酸化皮膜を形成します。これにより、主要部品の耐用年数が延び、信頼性が確保され、車両の寿命にわたってメンテナンスコストを削減できます。これらの利点から、アルミニウムは高性能自動車用途に最適な素材となっています。

当社の製造プロセス:設計から精密部品まで

自動車業界の厳しい要求を満たすカスタムアルミブッシュを作成するには、細心の注意を払った多段階の製造プロセスが必要です。これは単純なアイデアから正確に設計された部品へと至るプロセスであり、すべての部品が性能と信頼性を確実に発揮できるようにします。このような詳細を要する自動車プロジェクトでは、専門業者との連携が鍵となります。例えば、信頼できるパートナーとして シャオイ金属技術 iATF 16949認証を取得した厳格な品質管理体制の下で、初期設計から量産までを一貫して管理する包括的なワンストップサービスを提供しています。これは自動車サプライヤーにとって極めて重要な基準です。

このプロセスは一般的に以下の主要なステップに従います。

- 相談と設計: まず、お客様の特定の用途や性能要件、使用環境を理解するために綿密な打ち合わせを行います。通常、顧客は技術図面または3Dモデルを提供します。この段階で、エンジニアが製造可能性を確認し、強度、重量、コスト効率を最適化するために設計の変更を提案することがあります。

- 材料の選択: 設計要件に基づき、特定のアルミニウム合金が選定されます。異なる合金には強度、切削性、耐食性などの特性に差があり、この重要な選択により完成品のブッシュが想定される使用時の応力に耐えられるようになります。

- 圧縮: 選択されたアルミニウム合金の加熱されたビレットを、焼入れ鋼製のダイスに押し出して成形します。これにより、ブッシュの断面形状とまったく同じ断面を持つ長い連続プロファイルが形成されます。この工程が部品の基本的な形状と構造的強度を決定します。

- 切断およびCNC加工: 押し出されたプロファイルは必要な長さに切断されます。その後、各部品は精密なCNC(コンピュータ数値制御)加工を経ます。この工程は、厳しい公差を満たし、溝やフランジなどの特徴を形成し、完全な適合を保証するために極めて重要です。旋盤加工やフライス加工などのCNC加工プロセスを用いて、部品を最終的な正確な寸法に仕上げます。

- 仕上げおよび品質保証: 機械加工後、ブッシングは表面処理を施される場合があり、その特性を向上させます。陽極酸化処理(アノダイジング)は表面硬度と耐食性を高め、粉体塗装は耐久性があり彩色された仕上げを提供します。最終的に、すべての部品は出荷前に座標測定機(CMM)などのツールを用いた厳格な品質保証検査を経て、すべての寸法および仕様が顧客の要件を満たしていることを確認します。

自動車用途およびソリューション

カスタム押出アルミブッシングは、現代の車両性能において不可欠であり、多数の重要なシステムで安定性を提供し、摩擦を低減します。これらの独自の特性により、精度と耐久性が必須となるさまざまな高負荷用途に適しています。

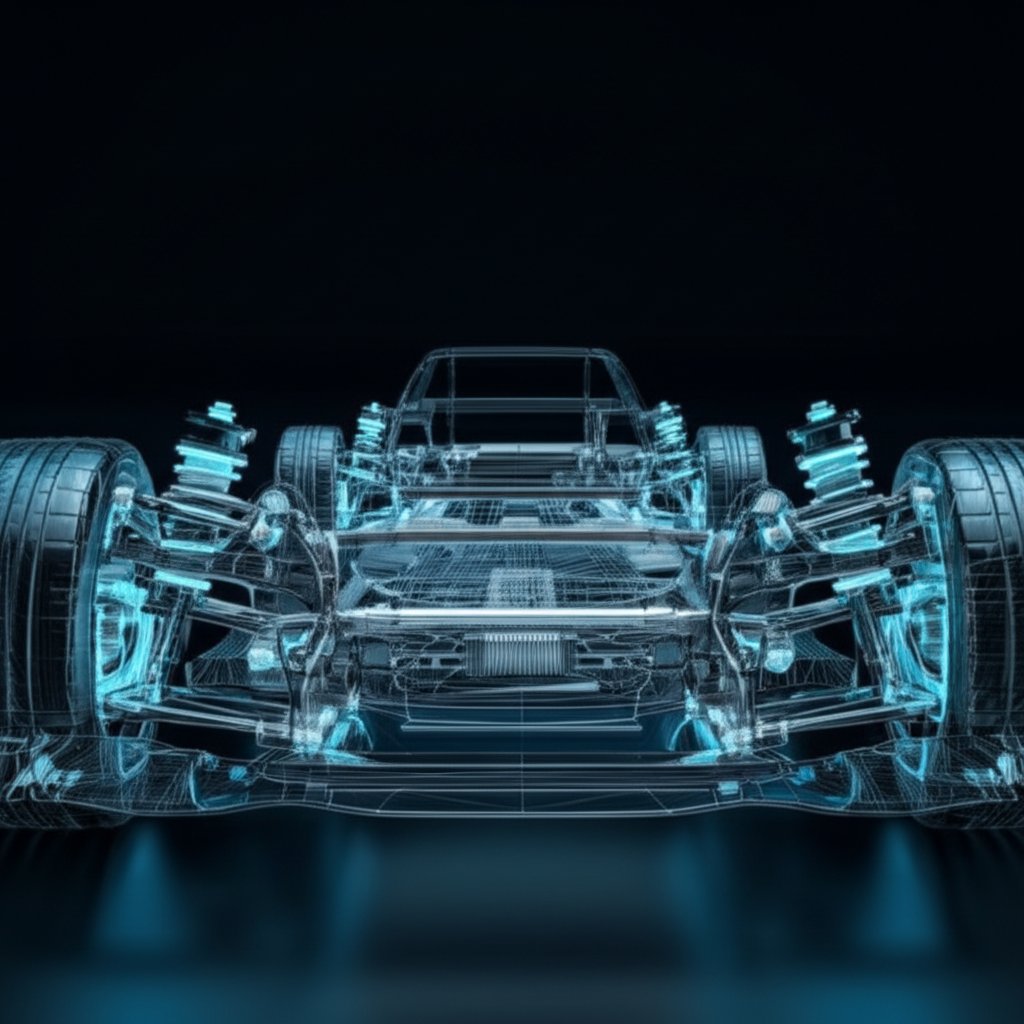

最も一般的な用途の1つは自動車のサスペンションシステムです。ブッシュはコントロールアーム、ショックアブソーバーマウント、ステアリングジョイントなどに使用され、振動を吸収し、騒音を低減するとともに、部品間の制御された動きを可能にします。アルミニウムの剛性は、柔らかいゴムブッシュと比較してドライバーにより直接的で応答性の高いフィーリングを提供し、特に高性能車においてハンドリングと安定性を向上させます。

また、車両のシャシーやサブフレームにおいても極めて重要です。エンジン、トランスミッション、サスペンションを支えるサブフレームは非常に大きな機械的応力を受けます。 ODMetals の知見によると、カスタムアルミ押出材は必要な強度と剛性を提供し、疲労や環境ストレスから保護できるため、サブフレームに理想的です。同様に、アルミニウム製ブッシュはエンジンマウントやその他のシャシーコンポーネントにも使用され、アライメントの維持と振動の制御を図り、よりスムーズで静かな乗り心地に貢献しています。

さらに、アルミ押出材は衝突管理システムにおいても重要な役割を果たします。アルミニウム合金は、同程度の強度を持つ鋼鉄よりも高い衝撃エネルギーを吸収するように設計可能であり、予測可能な形で潰れることで車両乗員を保護します。ブッシュやその他の押出成形品は、左右の車体をつなぐクロスカービームやバンパーに使用されており、軽量性と高エネルギー吸収性能を兼ね備えたこれらの特性が安全性において大きな利点となっています。このため、アルミ押出材は性能向上だけでなく、車両の基本的な安全構造にとっても不可欠です。

材料仕様および合金の選択肢

適切なアルミニウム合金を選定することは、ブッシュの最終的な性能特性を左右する重要なステップです。多くのグレードが存在しますが、自動車という過酷な環境に特に適しているものがあります。各合金は、強度、耐腐食性、切削加工性、コストの点で独自のバランスを提供します。この選択は、軽負荷の内装部品から高負荷のサスペンション部品に至るまで、特定の用途に完全に依存します。例えば、 Beska Mold 電気自動車や航空機の内装など、軽量で耐腐食性に優れた素材が求められる用途において、アルミニウムがよく選ばれると指摘しています。

以下は、カスタムブッシュに使用される一般的なアルミニウム合金の比較です:

| 合金 | 主要な特性 | 最適な用途 |

|---|---|---|

| 6061-T6 | 優れた耐腐食性、良好な切削加工性、高い溶接性、中程度の強度。T6のテンパーは、固溶処理後に人工時効処理が施され、最大の強度が得られていることを示しています。 | 強度と耐腐食性のバランスが求められる汎用構造部品、サスペンション部品、およびその他の用途。 |

| 7075-T6 | 多くの鋼材と同等の非常に高い比強度。優れた疲労強度。6061と比較して耐腐食性および溶接性が低い。 | 最大の強度と最小限の重量が不可欠な、ステアリングナックル、コントロールアーム、その他のシャシーコンポーネントなど、高応力・高性能が要求される用途。 |

| 6082-T6 | 「構造用合金」とも呼ばれる。6061よりも若干高い機械的特性を持ち、優れた耐腐食性を有する。応力腐食割れに対して非常に高い耐性を持つ。 | 厳しい環境下で優れた耐久性を必要とするサブフレームや荷重を受けるシャシーコンポーネントなど、高応力がかかる構造用途。 |

| 5052 | 海水腐食に対する優れた耐性と良好な加工性。熱処理ができないため、6000番台および7000番台合金と比較して強度は低い。 | 海洋または沿岸環境での応用、または高強度よりも耐食性が主な関心事となる非構造部品。 |

最終的には、お客様のプロジェクトに最適な合金を判断するためには、当社のエンジニアリングチームに相談するのが最も確実な方法です。当社はこれらの選択肢についてアドバイスを提供し、カスタムブッシングがお客様の性能要件を満たし、さらにそれを上回るように支援できます。

カスタムブッシングの見積もりを取得する方法

カスタム押出アルミニウムブッシングのプロセスを開始するのは簡単です。正確でタイムリーな見積もりをご提供するには、お客様のプロジェクトの技術仕様を明確に理解する必要があります。この情報を事前に準備しておくことで、スムーズかつ効率的なプロセスが保証され、プロジェクトを概念段階から遅滞なく生産へと進めることができます。

以下の簡単な手順に従って始めましょう:

- 技術図面を作成する: 最も重要な情報は、ブッシュの詳細な技術図面または3D CADモデルです。すべての寸法、公差、および特定の特徴を含めてください。DWG、DXF、STEP、PDFなどの一般的なファイル形式が使用可能です。

-

要件を指定してください: 図面に加えて、以下の詳細を提供してください:

- 材質合金: 希望するアルミニウム合金(例:6061-T6、7075-T6)を指定するか、性能要件を説明してください。これにより、適切な合金を提案できます。

- 量: 試作向けか量産向けか、必要な数量をお知らせください。

- 使用用途の詳細: ブッシュがどこでどのように使用されるかを簡単に説明してください。この情報により、当社のエンジニアが設計および材質が用途に完全に適していることを確認できます。

- 仕上げの要件: 陽極酸化処理(アノダイズ)や粉体塗装などの表面処理が必要な場合は、その旨を明記してください。

- リクエストを送信してください: すべての情報を、オンライン見積もり依頼フォームまたは当社エンジニアリングチームのメールアドレスに送信してください。内容を確認のうえ、通常24~48時間以内に詳細な見積もりをご返信いたします。

私たちのチームは、あらゆる段階であなたをサポートする準備ができています。ご質問や設計に関するアドバイスが必要な場合は、遠慮なく直接お問い合わせください。お客様の自動車関連ニーズに対して、高品質で高精度のエンジニアリングソリューションを提供することをお約束します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——