カスタムアルミニウムシートメタル:発注前に確認すべき9つの重要なポイント

カスタムアルミ板金の基礎を理解する

現代の製造工場を歩き回ると、至る所にアルミニウムが使われていることに気づくでしょう。航空宇宙部品から建築用構造材まで、この多用途な素材は私たちの日常生活で使う無数の製品を形作っています。しかし重要なのは、すべてのアルミ板金が同じ品質や仕様ではないということです。標準的なアルミシートとカスタム加工されたオプションの違いを理解することで、次のプロジェクトにおいて時間と費用、そしてトラブルを大幅に節約できます。

カスタムアルミ板金とは、既製品として販売されている規格品ではなく、特定のプロジェクト要件に応じて加工されたアルミシートを指します。一方で 標準的なアルミ板は決まった寸法で提供される 厚さ(ゲージ)や表面処理も固定されており、カスタムアルミ製品はお客様の正確な仕様に合わせて一から設計・製作されます。

アルミ板金が「カスタム」と呼ばれる理由

標準的なアルミニウム板材を考える場合、既製品の服を購入するのに似ています。一般的な用途には適していますが、完璧なフィット感は得られないかもしれません。一方、カスタム製作は、専属の仕立て屋に自分専用の衣服を作成してもらうようなものです。アルミニウムの加工プロセスは、まずお客様の用途要件を理解することから始まり、材料選定、精密切断、成形、仕上げの各工程へと進みます。

カスタムワークを特徴づけるいくつかの基本的性質があります。

- 正確な寸法: 標準的な4フィート×8フィートの板材ではなく、厳密な公差で正確な寸法に切断された部品

- 特定の合金選定: 強度、耐腐食性、成形性のニーズに基づいて最適なアルミニウムのグレードが選ばれます

- 用途に応じた表面処理: 外観および機能的要求に合わせて、陽極酸化処理(アノダイジング)から粉体塗装まで、さまざまなオプションが選べます

- 用途主導の仕様: 部品が想定される環境でどのように機能するかを念頭に置いて、あらゆる側面が設計されます

なぜメーカーが在庫材料よりもカスタマイズを好むのか

標準のアルミ板は、屋根パネルや基本的なダクトシステムなど、一般的な用途に対して利便性と初期コストの低さを提供します。しかし、この利便性には重大な制限があります。精度や複雑なデザイン、または非標準の寸法を必要とするプロジェクトでは、市販品では適切に対応できません。

自動車、航空宇宙、電子機器、産業製造などの分野では、正確な仕様に適合し、厳しい運用条件に耐えうる部品への需要が高まっています。 according to 業界専門家 カスタムのシートメタルは、標準品では実現できない構造的強度、機能的精度、および美的魅力を提供します。

以下が、カスタム製品と標準的なアルミ板製品の違いです:

- 設計の柔軟性 素材の強度を損なうことなく、複雑な形状や精巧な特徴を実現可能

- 寸法精度: 数千分の1インチ単位の公差による寸法精度で、おおよその適合とは異なる

- 材料の最適化 プロジェクトに特化して部品が切断されるため、無駄が少なくなります

- 統合された仕上げ処理: 製造工程の一部として表面処理が施されます

- 品質保証: 各段階での検査により、部品が性能基準を満たしていることを保証します

産業界全体での需要の高まりは、シンプルな現実を示しています。すなわち、性能と信頼性が重要な場合には、既製品の素材では達成できない結果をカスタムアルミニウム板金が実現するということです。電子機器のエンクロージャー、HVAC部品、精密機械の部品を調達する場合でも、これらの基本を理解することで、より賢明な調達判断ができるようになります。

あらゆる用途に応じたアルミニウム合金選定ガイド

アルミニウム板金のカスタム対応の特徴について理解できたところで、次に重要なのは適切な合金の選択です。複雑に聞こえますか?しかし、必ずしもそうである必要はありません。鋼材の異なるグレードや木材の種類のように考えてください。それぞれに特有の強みがあり、間違ったものを選択すると、プロジェクト全体が損なわれる可能性があります。

アルミニウム金属は万能な素材ではありません。選択する合金によって、部品の耐応力性 、腐食に対する耐性、溶接適性、および複雑な形状への成形性に直接影響します。 ここで的確な判断を行うことで、高価な再作業を回避し、カスタムアルミ薄板が実際の要求に応えることを保証できます。

薄板加工プロジェクト向けの人気アルミニウム合金の解説

仕様書を参照すると、「3003」「5052」「6061」「7075」などの4桁の番号を目にするでしょう。これらはランダムなコードではなく、それぞれ特定のアルミニウム合金シリーズを示しており、異なる性能特性を持つように設計されています。

業界の合金比較データによると、各グレードの特性を決めるのは主に添加されている合金元素です。

- 3003(アルミニウム・マンガン系): 主な合金元素としてマンガンを含み、純アルミニウムよりも優れた耐食性と強度を実現しています

- 5052(アルミニウム・マグネシウム系): マグネシウムにより、熱処理なしでも優れた耐食性と十分な強度を発揮します

- 6061(アルミニウム-マグネシウム-シリコン): 強度、耐食性、優れた切削加工性を実現するためにマグネシウムとシリコンを組み合わせた合金

- 7075(アルミニウム-亜鉛): 亜鉛により利用可能な中で最も強度の高いアルミニウム合金の一つを実現しており、航空宇宙分野での使用に適している

選択を支援する包括的な比較は以下の通りです。

| 合金 | 腐食に強い | 成形性 | 溶接可能性 | 強度評価 | 理想的な用途 |

|---|---|---|---|---|---|

| 3003 | 良好 | 素晴らしい | 素晴らしい | 適度 | 屋根材、調理器具、貯蔵タンク、HVAC部品 |

| 5052 | 素晴らしい | 素晴らしい | 素晴らしい | 良好 | 船舶用機器、医療機器、燃料タンク、圧力容器 |

| 6061 | 良好 | 素晴らしい | 素晴らしい | 素晴らしい | 構造部品、パイプライン、自転車フレーム、電気設備 |

| 7075 | 素晴らしい | 低 | 低 | 優れた | 航空宇宙構造物、軍事用途、自動車の高性能部品 |

用途要件に応じた合金特性の選定

チャート上の数値だけでは実際の使用における性能の一部しかわかりません。実際に部品を使用する場合、これらの特性は実務上でどのような意味を持つのでしょうか?それぞれの特性について、実用的な観点から解説しましょう。

耐腐食性: 部品は湿気、塩水、または化学物質にさらされますか?5052アルミニウム板は銅を含まないため、塩水による劣化に対して自然に耐性があり、海洋環境で特に優れた性能を発揮します。ボートの船体や屋外看板を製造する場合、この特性は屋内用電気筐体よりもはるかに重要になります。

成形性: 設計ではどの程度の曲げ、成形、または引き抜きが必要ですか?3003や5052アルミニウム合金は割れることなく曲げられるため、複雑な形状に最適です。一方、7075は硬すぎて成形が難しいので、曲げ加工された板金部品よりも切削加工された部品に適しています。

溶接性: 組立時に溶接が必要ですか?板金加工の専門家によると、7075は溶接後に割れやすい傾向があるため、高強度用途では機械的締結が好ましいです。一方、5052および6061は構造用アセンブリにおいて優れた溶接性を備えています。

強度評価: 部品はどのような荷重に耐えなければなりませんか?6061は強度と加工性の優れたバランスを提供するため、汎用用途で最も人気がありコスト効率が高い合金として広く使われています。重量に対する強度が特に重要な場合は、7075が6061の約1.5倍の強度を発揮します。

熱処理可能性: 熱処理によって物性を向上させることはできますか?5052は熱処理不可であり、代わりに冷間加工によって強度を高めます。一方、6061および7075はT6焼き入れなどの熱処理工程に対して非常に良好に反応するため、加工後に機械的特性を最適化できます。

一般的な誤解の一つに、アルミニウムとアルミニウム鋼板の混同があります。これらはまったく異なる材料です。アルミニウム合金には鋼鉄が含まれていません。この混乱は、特定の屋根材用途において鋼とアルミニウムの複合材を作る亜鉛めっきなどの表面処理から生じることが多いのです。

陽極酸化アルミニウム板の用途において、6061は特に優れた陽極酸化処理適性を持ち、外観と耐久性の両方を高める均一な保護層を形成します。プロジェクトで着色または無色の陽極酸化仕上げが必要な場合は、設計プロセスの初期段階から合金選定にこの点を考慮に入れてください。

適切な合金を選ぶということは、「最高」の選択肢を見つけることではありません。それは、特定の性能要件、加工ニーズ、予算制約に材料特性を一致させることです。この基盤を整えれば、次に重要な仕様である板厚とゲージの選定に進む準備が整います。

板厚およびゲージ選定を簡単に

合金の選定は終わりました。次に、初めて購入する人を戸惑わせることが多い質問が出てきます。「アルミ板の厚さはどれくらいにするべきか?」です。ゲージ方式は直感に反する形で機能するため、さらに混乱を招きます。心配しないでください。その仕組みを理解すれば、正しい板厚の選定は簡単になります。

アルミ板の厚さは、構造的性能、重量、成形性、コストに直接影響します。厚さを誤ると、過剰設計(不要な材料費の浪費)か、逆に不足設計(部品の破損リスク)のいずれかになります。どちらの結果もプロジェクトの成功には貢献しません。

アルミ板のゲージ番号の解説

ここで直感に反するポイントがあります。 ゲージ番号が小さいほど、材料は厚くなる ということです。16ゲージのアルミ板の厚さは約1.29mmですが、18ゲージのアルミ板はそれより薄く、約1.02mmです。この逆比例関係は19世紀のワイヤードローイング工程に由来しており、当時ゲージとは金属がダイスを通って引き抜かれた回数を表していました。通す回数が多いほどワイヤーは細くなるため、ゲージ番号は高くなりました。

加工業界の基準によると、ゲージシステムは金属間で共通ではありません。18ゲージの鋼板は厚さ0.0478インチですが、18ゲージのアルミニウムはわずか0.0403インチです。間違ったゲージ表を使用すると、用途に応じて材料が厚すぎたり薄すぎたりするおそれがあります。

カスタムアルミ板材を扱う際には、アルミニウムなどの非鉄金属の標準として、ブラウン・アンド・シャープゲージシステム(別名:アメリカワイヤーゲージ、AWG)に出くわすでしょう。以下に実用的な参考チャートを示します。

| ゲージ番号 | 厚さ(インチ) | 厚さ (mm) | 典型的な用途 | 相対的なコスト |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | 燃料タンク、車体シャーシ、重量構造用外板 | 高い |

| 12 | 0.0808 | 2.05 | 高圧容器、自動車ボディ、工具箱 | 中~高 |

| 14 | 0.0641 | 1.63 | 太陽光パネルフレーム、HVACダクト、産業用エンクロージャ | 中 |

| 16 | 0.0508 | 1.29 | 看板、手すり、屋根構造 | 中 |

| 18 | 0.0403 | 1.02 | 意匠用外装材、水切り板金、軽量パネル | 低~中程度 |

| 20 | 0.0320 | 0.81 | 航空機用パネル、軽量カバー、飲料缶 | 低 |

| 22 | 0.0253 | 0.64 | 家電製品、ネームプレート、装飾トリム | 低 |

| 24 | 0.0201 | 0.51 | 断熱被覆材、自動車用トリム | 低 |

1/8インチのアルミニウム板(検索クエリでは「1 8 aluminum sheet」と記載されることもあります)は、およそ0.125インチ、または約8ゲージの材質に相当します。この厚さは薄板金属ではなくプレート領域に分類され、高い耐荷重性が求められる頑丈な構造用途に使用されます。

厚さが性能とコストに与える影響

厚さは単に強度の問題ではありません。プロジェクトの要件に応じて考慮すべき、以下の4つの相反する要素のバランスを取る必要があります。

- 構造的整合性 厚い材質は荷重下での曲がり、凹み、疲労破壊に対して抵抗性があります。耐荷重部品にとって極めて重要です。

- 重量に関する考慮: 厚さが増すごとに重量も増加します。航空宇宙や自動車用途では、質量を最小限に抑えるために薄いアルミニウム板が求められることが多いです。

- 成形性: 薄い板ほど小さな曲げ半径で容易に曲げ加工できます。厚い材質では割れを防ぐためにより大きな曲げ半径が必要になります。

- コストに関する考慮: 材料費は厚さに比例して増加します。10ゲージの板は、1平方フィートあたりのおよそ20ゲージの板の2倍のコストがかかります。

に従って アルミニウムの仕様ガイドライン 6 mm(約0.236インチ)より厚い材料は、板金分類からプレート分類に移行します。この区別は重要です。なぜなら、プレートには通常、異なる加工工程や設備が必要になるためです。

薄手のアルミニウムシートと厚手の選択肢のどちらを選ぶべきでしょうか?用途別の推奨事項により、この判断が明確になります。

- 看板用途: 屋内看板には16~20ゲージで十分な剛性がありながら、重量も適度に抑えられます。屋外看板は風圧に耐えるため、14ゲージを要する場合があります。

- 自動車用パネル: 18~22ゲージは複雑な曲面成形性とボディパネルとして必要な強度のバランスに優れています。構造部品には10~14ゲージが必要です。

- HVAC構成部品: ダクト工事には14~18ゲージが圧力条件に対応でき、施工時の曲げや継ぎ合わせも容易に行えます。

- 構造的な用途: フレーム、ブラケット、支持部材に必要な耐荷重性を発揮するには10~14ゲージが必要です。

見過ごされがちな重要な要因の一つに、厚さの許容差があります。仕様表に示される測定値は公称厚さを表しており、正確な数値ではありません。ASTM B209などの業界標準では、シートの幅や厚さに応じて許容できる公差範囲が定められています。高精度が求められる用途では、必要な公差範囲を明記し、納品時に実際の測定厚さを確認できる「材質証明書(Mill Test Certificate)」の提出を依頼してください。

合金と厚さの選定が完了したら、次に進むべきは、さまざまな加工方法があなたのカスタムアルミ板金部品にどのように影響するかを理解することです。

加工方法と精密加工能力

合金は選定済み、厚さも指定済みです。次に部品の最終的な品質を左右する問いが生じます。つまり、カスタムアルミ板金部品は実際にどのような方法で切断されるのかということです。加工方法を理解することは学術的な知識を得るだけではありません。これは、寸法公差、切断面の仕上がり、納期、およびプロジェクトコストに直接影響します。

アルミニウム板を切断する方法を検討する際、レーザー切断、CNCルーティング、ウォータージェット切断、スタンピングの4つの主要技術に遭遇します。それぞれの方法は、材料の厚さ、デザインの複雑さ、生産量に応じて異なる利点を持っています。各手法がどのような結果をもたらすかを詳しく見ていきましょう。これにより、適切な判断ができるようになります。

アルミニウム板の切断技術の比較

アルミニウム板を切断する最適な方法は、完全に個々の要件によって異なります。薄い装飾用パネルには非常に効果的な方法でも、厚手の構造部品には全く不向きである可能性があります。According to sendCutSendの加工スペシャリストによると 、材料の選定、サイズ、公差、および仕上げ処理の必要性はすべて、最適な切断方法を選択する上で考慮すべき要素です。

アルミニウム切断の選択をサポートするために、以下に包括的な比較を示します:

| 加工方法 | 精密公差 | エッジ品質 | 対応可能な厚さ | 相対速度 | コスト要因 |

|---|---|---|---|---|---|

| レーザー切断 | ±0.005" (0.13 mm) | 優れている(厚手の材料ではバリ取りが必要な場合あり) | 最大1.0" (25.4 mm) | 最速(最大2,500インチ/分) | 低めから中程度 |

| Cncルーティング | ±0.005" (0.13 mm) | 非常に良好(プラスチックおよび複合材料に対して優れた仕上げ) | 材質によって異なる | 中 | 中 |

| ウォータージェット切断 | ±0.005" (0.13 mm) | 優れている(バリやスラグなし) | 数インチまで | 最も遅い | より高い |

| スタンプ | ±0.005" から ±0.015" | 良好(二次的な仕上げが必要な場合あり) | 通常最大0.25" (6.35 mm) | 非常に高速(大量生産向け) | 単価は低い(金型コストが高い) |

レーザー切削: 4kWから12kWの高出力ファイバーレーザーは、増幅された光線を用いてアルミニウムを溶融、燃焼および蒸発させ、あらかじめプログラムされたパスに沿って加工します。この方法は、アルミ板切断において非常に高速かつ高精度な性能を実現します。業界データによると、レーザー切断は毎分2,500インチという速度に達しつつも、厳しい公差を維持できます。このプロセスでは小さな「カフ」(切断時に除去される材料の幅)が生じますが、経験豊富な加工業者はプログラミングでこれを自動的に補正します。

レーザー切断における一つの考慮点として熱影響部(HAZ)があります。レーザーは熱的プロセスであるため、周辺の材料がわずかな性質変化を受ける可能性があります。しかし、非常に速い切断速度と小さなビーム径により、熱伝導は大幅に抑えられます。単純な形状の場合、熱影響部は事実上存在しません。

CNCルーティング: 熱切断とは異なり,CNCルーターはコンピュータ制御のスピンダーに搭載された回転型カービッド切断機を使用します. 切断器は材料に潜り込み プログラムされた経路に沿って移動します この方法はプラスチックや複合材や木材に最適ですが アルミも効率よく処理できます 表面の仕上げは,特に厚い材料では,レーザー切削を上回る.

制御する方法は制限があります 内側の角は切断器直径 (通常1/8インチ) より鋭いものであってはならない.すべての内側の辺に最低半径0.063インチが必要である. さらに,小さな固定装置タブは加工中に部品を保持し,手作業が必要となるわずかな痕跡を残す可能性があります.

ウォータージェット切断: このプロセスは,非常に高圧の水 (6万PSIまで) を精細に粉砕された石灰石磨料と混ぜ使用します. 熱を発生させずに材料を磨くため HAZの懸念は完全に排除される これは,厳格な材料特性要求のある航空宇宙部品などの熱効果が受け入れられないアプリケーションに理想的な水噴射機になります.

取引は? ウォータージェット切断はレーザー切断よりもかなり遅いし,通常部品1台あたりコストが高くなります. しかし,加工が難しい材料や 縁の質が重要であれば,投資は報われる.

プレス加工: 大量生産では,スタンプは硬化型マースを使用して,単一のプレスストロークでアルミシートを切ったり形づくりたりします. 機械が作られれば スタンプは部品を 非常に早く 低単位コストで生産します 制限は,先行ツール投資にあります.これは生産量が高い場合にのみ経済的に意味があります.

製造 方法 が あなた の プロジェクト に 適し なかっ た もの

アルミニウム板の切断方法を選ぶ際は、まず自分の優先事項を理解することから始めます。以下の質問をしてみてください。

- 実際に必要な許容差はどの程度ですか? ±0.009インチで問題ない場合、ウォータージェット加工が選択肢に入ります。±0.005インチまたはそれ以下の精度が必要であれば、レーザー加工またはCNCフライス加工の方が適しています。

- 材料の厚さはどれくらいですか? 薄板にはレーザー切断が適しています。厚板の場合は、ウォータージェット加工の能力が必要になるかもしれません。

- 熱感受性は問題になりますか? 航空宇宙産業や特定の工業用途では、熱による加工プロセスが完全に禁止されています。

- 生産量はどのくらいですか? 試作や小ロットの生産にはレーザー加工またはウォータージェット加工が適しています。大量生産の場合は、スタンピング金型の投資が正当化されます。

- 許容される切断面の品質はどのレベルですか? 二次加工を必要としない部品は、ウォータージェットによるバリのない切断面の利点を受けます。

切断以外にも、ファブリケーション工程には副次的な工程が含まれる可能性があります。PEKO Precisionによると、完全な板金製造プロセスは通常以下の段階を経ます:

- 設計およびプログラミング: CADファイルは機械指令に変換され、選択した切断方法に最適化されたツールパスが設定されます

- 切る: 選定されたプロセスで、平らなシート材から基本的な部品形状を作成します

- 曲げおよび成形: プレスブレーキまたは成形装置を使って、平面の切り抜きを三次元部品に成形します。重要な考慮事項として、曲げ許容差、スプリングバック補正、割れを防ぐための最小曲げ半径などがあります

- 接合: 組立が必要な部品は、溶接、リベット接合、または機械的締結などの工程を経ます

- 仕上げ: バリ取り、陽極酸化処理、または粉体塗装などの表面処理により、部品を最終使用状態に仕上げます

このワークフローを理解することで、加工パートナーとの効果的なコミュニケーションが可能になります。カスタムアルミニウム板金の見積もりを依頼する際には、切断要件だけでなく、設計で必要な曲げ、成形、仕上げなどの工程も明確に指定してください。

各加工の決定は、生産プロセス全体に影響を与えます。適切な二次加工と組み合わせられた正しい切断方法により、仕様を満たしつつ、不必要なコストや遅延のない部品を実現できます。これで加工の基本について確認できたので、次に表面処理や保護処理がアルミニウム部品の性能をどのように向上させるかを見ていきましょう。

表面処理および保護処理

カスタムアルミニウム板金部品は切断・成形され、最終工程である性能を左右することもある表面処理の段階に来ています。完璧に加工された部品を受け取ったにもかかわらず、数か月以内に腐食したり、傷がついたり、光沢が失われたりする様子を想像してみてください。適切な表面処理があれば、こうした状況は完全に防ぐことができます。

表面処理は部品の外観を美しくする以上の効果を持っています。環境による損傷から保護し、耐久性を高め、電気伝導性や塗料の密着性といった機能的特性を向上させることさえあります。アルミ仕上げの専門家であるComhanによると、表面処理には主に3つの目的があります:素材の保護、外観の装飾、そして後続のコーティングに対するより良い密着性の確保です。

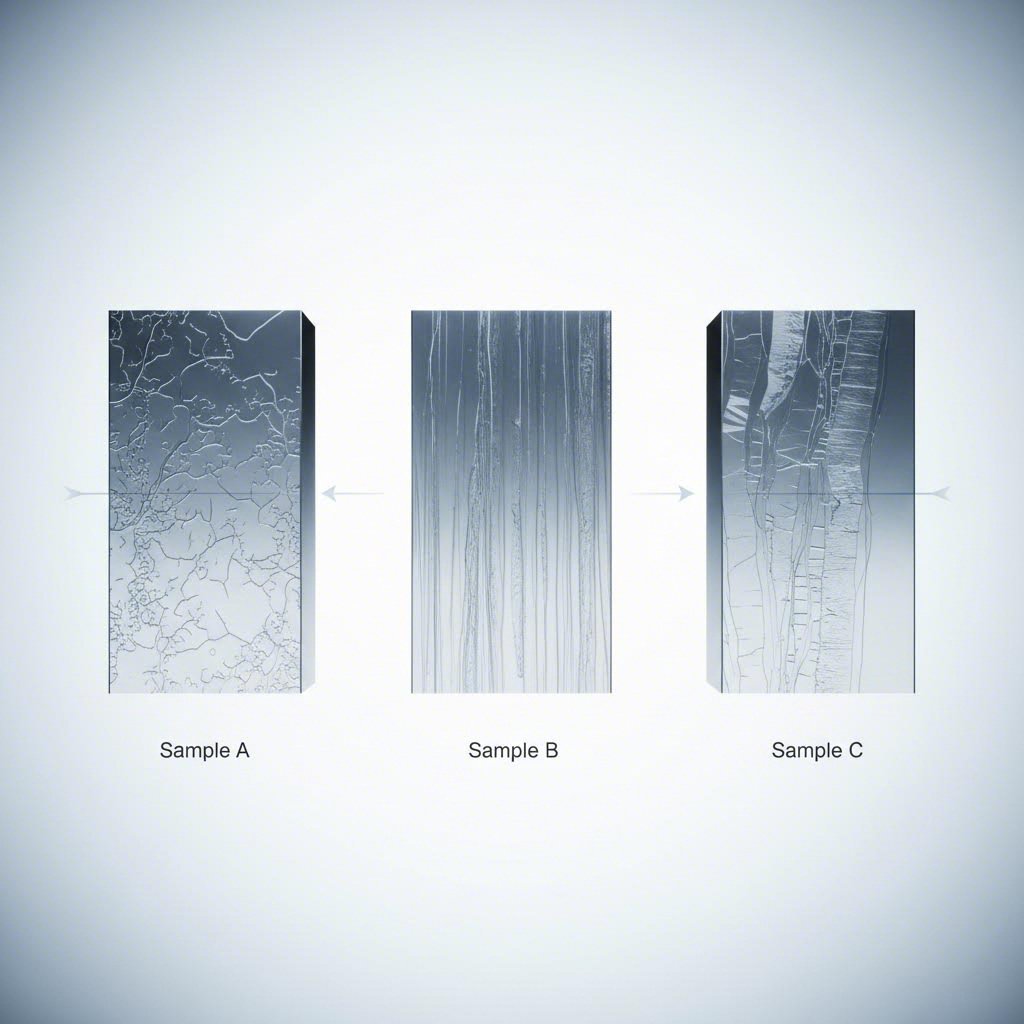

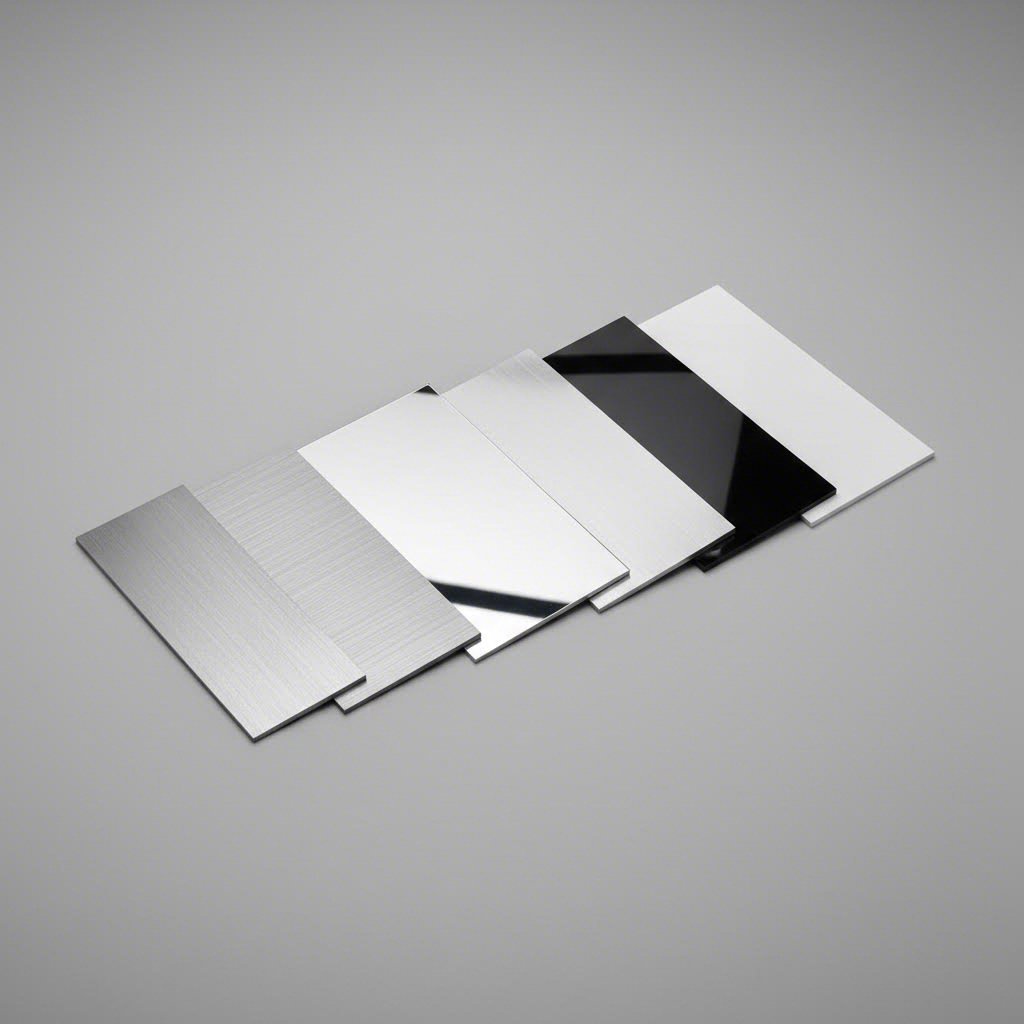

部品を変革する表面仕上げの選択肢

カスタムアルミ板金を注文する際、いくつかの仕上げカテゴリーが提示されます。それぞれの仕上げは、用途要件、予算、審美上の好みに応じて明確な利点を提供します。

- ミル仕上げ: 工場で圧延されたアルミニウムの自然な状態です。この未処理の表面にはわずかな傷やローラー跡が見られますが、隠れた部分や二次的な仕上げを施す部品には最適です。外観が重要なでない場合に最も経済的な選択肢です。

- ブラッシュド仕上げ: 微細な砥粒で表面を研磨し、均一な方向性のある筋目を生成することで作られます。この仕上げは指紋や小さな傷を隠しながら、モダンな工業的外観を実現します。建築用パネル、家電前面、装飾トリムに最適です。

- 鏡面アルミニウムシート: 機械的なバッファリングにより鏡のような反射性が生まれます。視覚的には非常に美しく見えますが、指紋や傷が目立ちやすく、より多くのメンテナンスを要します。装飾用途、リフレクター、高級コンシューマー製品に最も適しています。

- 白色アルミニウムシート金属: 粉体塗装または液体塗料による仕上げで、色付けと保護の両方を提供します。清潔感のある外観が重要なサイン、建築用外装材、機器エンクロージャーで人気があります。

- 黒色アルミニウムシート: 洗練されたプロフェッショナルな外観を提供するもう一つの粉体塗装またはペイント仕様です。電子機器のエンクロージャー、自動車トリム、ディスプレイ什器で一般的に使用されます。

長期的な性能のための保護処理

美的な側面を超えて、保護処理は腐食や摩耗、環境による劣化に対するバリアを形成することで、部品の寿命を大幅に延長します。

陽極酸化処理: この電気化学的プロセスはアルミニウムにコーティングを追加するものではありません。代わりに、表面層を硬くて保護的な酸化アルミニウムに変質させます。アキュイニウム協会の仕上げ仕様によると、 Aluminum Associationの仕上げ仕様 に基づき、陽極酸化処理されたアルミニウム板は、コーティングの厚さに応じていくつかのクラスに分けられます。

- 保護・装飾用(0.4ミル未満): 摩耗がほとんどない屋内用途に適しています

- 建築用クラスII(0.4~0.7ミル): 商業ビル用途の標準

- 建築用クラスI(0.7ミル以上): 過酷な外装環境での最大限の保護

陽極酸化処理は、染料または電気的堆積による着色を可能にし、塗装のように剥がれたり剥離したりすることのない耐久性のある着色仕上げを作り出します。

粉体塗装: 静電的に付着させた粉末がアルミニウム表面に付着し、その後オーブンで硬化して連続した保護膜を形成します。このプロセスは溶剤を使用しないため、ウェットペイントよりも環境に優しいと言えます。得られる仕上げは、欠けや傷、退色に強く、無限のカラーバリエーションを提供します。ただし、質感はウェットペイント仕上げに比べてわずかに粗くなります。

ウエットペイント: 外観が重視される場合、ウェットペイントは最も滑らかな仕上がりを実現できます。また、大型部品のように粉末塗装用ブースに入らないような部品にも対応可能です。粉末塗装では不可能な装飾効果も、ウェットペイントなら実現できます。

前処理が重要です: どの保護処理を選択する場合でも、適切な前処理が成功を左右します。脱脂、すすぎ、および変成皮膜の適用により、最適な密着性が確保されます。十分な前処理が行われないと、仕上げが早期に剥離し、投資が無駄になります。

カスタムアルミニウム板金注文の仕上げを指定する際は、加工業者と明確にコミュニケーションを図ってください。建築用クラスIIのマット透明陽極酸化処理(AA-M10 C12 C22 A31など)の場合のように、アルミニウム協会の規格表記システムを含めることで、曖昧さを排除できます。ミル仕上げ、陽極酸化処理、塗装仕上げのいずれが必要かを明記し、色合わせの要件についても事前に明確にしてください。

表面仕上げの選択肢を理解することで、アプリケーションの要求に正確に応える仕様を指示できるようになります。次に、これらの選択肢やその他のプロジェクト上の意思決定が、全体的なコストにどのように影響するかを見ていきましょう。

コスト要因と予算最適化戦略

アルミ合金の種類を選び、板厚を指定し、加工方法を決定し、表面処理も選択しました。次にすべてのバイヤーが気になる質問が出てきます。「実際のコストはいくらになるのか?」カスタムアルミニウム板金製品の価格を左右する要因を理解すれば、より賢明な意思決定ができ、予算の予期せぬ超過を防ぐことができます。

カスタム加工部品の価格は、在庫材料を購入する場合ほど単純ではありません。複数の要因が相互に影響し合い、わずかな設計変更でもコストに大きな差が出ることがあります。JLCCNCの加工コスト分析によると、使用する材料がコストに最も大きな影響を与えますが、加工の複雑さ、数量、仕上げの要件も最終的な請求額に影響します。

カスタムアルミニウム板金製品の価格を決める要因

アルミニウムの1ポンドあたりの価格はいくらですか?2025年10月現在、一次アルミニウムの取引価格は地域のプレミアムにより異なり、約1.17ドルから1.84ドル前後となっています。現在の市場データによると、ロンドン金属取引所(LME)の価格は1ポンドあたり約1.30ドルですが、米国のバイヤーは中西部地域のプレミアムとしてさらに1ポンドあたり約0.77ドルから0.81ドルを上乗せして支払い、実質的な到着価格は1ポンドあたり約2.10ドルに達しています。

しかし、原材料費はあくまで出発点にすぎません。プロジェクトの総コストは、いくつかの相互に関連する要因によって決まります。

-

材料費用

- ベースとなるアルミニウム価格は、世界の商品市場の動向に応じて変動します

- 合金のグレードによって価格が異なります。7075のような特殊合金は、3003などの一般的なグレードよりも高価です

- 板の厚さはコストと直接関係しています。厚い素材は1平方フィートあたりより多くのアルミニウムを使用します

- スクラップ率も重要です。複雑な設計では廃材が多く発生し、実質的な材料コストが上昇します

-

加工の複雑さ:

- 曲げ加工、穴開け、溶接継手ひとつひとつにつき、セットアップ時間と機械加工工程が追加されます

- 複数の曲げ加工、座ぐり穴、溶接された角を持つ筐体に比べて、単純なレーザー切断ブラケットははるかに低コストです

- ±0.2 mmではなく±0.05 mmといった厳しい公差は、遅い切断速度と追加の品質検査を必要とします

- 複雑な形状は、特殊な治具または多段階の工程を要する場合があります

-

数量に関する考慮事項:

- より多くの部品で割り振られる準備費用により、1個あたりの価格が大幅に削減されます

- 500個の部品のロットは、5個のロットに比べて単位当たりのコストがはるかに低くなります

- 試作数量では、固定されたプログラミングおよびセットアップ費用のため、単価が高くなります

-

仕上げ要件:

- 粉体塗装は通常、部品コストに対して1ポンドあたり0.20ドルから1.00ドルを追加します

- 陽極酸化処理は、被膜厚さのクラスによって費用が異なります

- 亜鉛メッキ、研磨、その他の処理はそれぞれ、工程とコストを追加します

-

納期への影響:

- 標準的な生産期間は通常5〜7日かかります

- 急ぎの注文の場合、作業を優先するために20〜40%の追加料金が発生する場合があります

- 事前に計画することで、迅速処理にかかるプレミアム料金を回避できます

加工費用を含めた場合のアルミニウムの価格はどのくらいですか?業界データによると、加工を含めたアルミニウム製品の最終コストは、一般的に1ポンドあたり2.00ドルから4.50ドルの範囲内になります。押出成形は1ポンドあたり0.50ドルから1.50ドル、機械加工は1ポンドあたり1.00ドルから3.00ドル、ダイカストは複雑さに応じて1ポンドあたり0.80ドルから2.50ドルが追加されます。

プロジェクト予算を最適化するためのスマートな戦略

加工後のアルミニウムの販売価格は、 largely あなたがコントロールできる意思決定に大きく依存します。設計段階で戦略的な選択を行うことで、部品品質を損なうことなく最大30%のコスト削減を実現できます。

以下の予算最適化のアプローチを検討してください:

- 要件を満たす最も薄い素材を選ぶこと: 1.2 mmのステンレス鋼板は、機械負荷の増加および切断速度の低下により、0.8 mmの軟鋼を加工する場合に比べて40〜60%高くなることがあります。この原理はアルミニウムにも同様に適用されます。構造上の要件を満たす最も薄いゲージを選定することで、強度と製造性のバランスを取ってください。

- 設計を簡素化してください: 曲げ加工の回数を減らすことで成形時間が短縮されます。不要な特徴を排除すれば、切削工程も削減できます。こうした簡素化が積み重なることで、有意義なコスト削減につながります。

- 穴径や形状の標準化を行ってください: 一般的なドリルサイズや標準工具を使用すれば、部品間のセットアップ変更が減少します。

- 可能な限り公差を緩和してください: 設計で極めて高い精度を必要としない場合、±0.05 mmではなく±0.2 mmを指定することで、処理速度が向上しコストを抑えることができます。

- ブランクサイズおよびネスティングを最適化してください: 加工業者と協力してスクラップを最小限に抑えましょう。形状付きブランクや効率的なネスティングレイアウトにより、材料の無駄を15〜25%削減できます。

- 類似部品はまとめて生産してください: 複数の部品タイプを同時に発注することで、セットアップ費用を注文全体で共有できます。

- 標準的なリードタイムを事前に計画してください: プロジェクトのスケジュールに十分な時間を確保すれば、急ぎ料金は発生しません。

これらのコスト要因を理解しておくことで、加工業者との生産的な対話を実現できます。見積もりを依頼する際は、材質グレード、板厚、公差、仕上げ要件、数量など、完全な仕様を提供してください。初めに共有する情報が詳細であればあるほど、見積もりの精度が高くなります。

コストの基本を押さえたうえで、次に重要なのは、製造上の問題を防ぎ、プロジェクトを予算内に収める設計手法を理解することです。

製造を前提とした設計のベストプラクティス

最適な合金を選定し、適切な板厚を指定し、加工方法も理解している。しかし、ここで多くのプロジェクトがつまずきます。画面では完璧に見える美しいCAD設計でも、実際に製造すると大きな問題になることがあります。その理由は何か? アルミニウム板材は、ソリッドモデルソフトウェアが予測する通りに常に振る舞うわけではないからです。

製造性設計(DFM)は、あなたが思い描くものと製造業者が実際に生産可能なものとのギャップを埋めます。これらのガイドラインに従うことは単に問題を防ぐだけでなく、アルミニウム加工の専門家によれば、適切な設計準備により生産工程が合理化され、コストが削減され、仕様通りの部品を初回で確実に得ることができます。

製造上のトラブルを軽減する設計ルール

DFMルールを、プロジェクトを正しい軌道に乗せるためのガードレールと考えてください。各ガイドラインは、加工機械や材料の特性における現実的な制約に対応しています。これらのパラメータ内で設計することで、アルミニウム部品はより迅速に、低コストで、かつ高い性能を持って納品されます。

- 設計全体で材料の厚さを均一に保ちます。 板金は一定の厚さの平板から始まります。部品全体が同じアルミニウム板金の厚さを持つ必要があります。切削加工部品とは異なり、別々の部品を溶接しない限り、より厚い部分や壁厚の異なる部分を作成することはできません。

- 特徴的な形状の配置には4Tルールに従ってください。 穴、タブ、スロット、その他の形状はすべて、曲げ線から少なくとも材料の厚さの4倍以上の距離を確保してください。Protolabsの設計ガイドラインによると、形状が近すぎるとプレスブレーキで変形が生じやすくなります。0.050インチの銅の場合、最小 clearance は0.200インチが必要です。この原則はアルミニウムにも同様に適用されます。

- 現実的な曲げ半径を指定してください。 板金を曲げる際、プレスブレーキの工具によって内側に丸みを帯びた曲げ半径が形成され、鋭い角にはなりません。一般的な内部曲げ半径は0.030インチ(0.762 mm)です。外部半径は内部半径に材料の厚さを加えたものになることを忘れないでください。鋭い90度の角を設計すると、プロジェクトは失敗する可能性が高くなります。

- 部品全体で一貫した曲げ半径を使用してください。 コストを節約したいですか?すべての曲げに同じ半径を指定しましょう。加工業者が工程間で工具交換をしなくて済むため、追加の作業費用を回避できます。各曲げに異なる半径を設定するとCAD上では精巧に見えますが、製造では余分なコストがかかります。

- 曲げ部分の角にリリーフ(緩和)処理を施してください。 2つの曲げが角で交わる場合、材料が逃げるためのスペースが必要です。角部にリリーフカットがなければ、金属が破れるか不規則にたわむ可能性があります。標準的な方法では、きれいな成形を実現するために、曲げ半径よりもやや大きめのリリーフカットを設けることです。

- 展開図の作成ではKファクターを考慮してください。 Kファクターとは、曲げ加工時に材料内の中立軸がどこに位置するかを表す値です。一般的に 板金設計仕様 では、この値は材料、曲げ角度、成形方法に応じて通常0.25から0.50の範囲になります。Kファクターの値が誤っていると、成形後の部品が所定の寸法と一致しなくなることがあります。

- 適切な形式のCADファイルを送信してください。 カスタム切断アルミ板の注文では、折り曲げ線が明確に示された状態で部品を表示するCADファイルを添付してください。折り曲げ情報のないソリッドオブジェクトでは、製造業者が意図を推測せざるを得ず、エラーや遅延につながります。

- 用途に適した公差を指定してください。 より厳しい公差はコストが高くなります。ほとんどの用途では、±0.010インチから±0.020インチの標準的な板金公差で問題ありません。精度の高い公差は、本当に必要な箇所にのみ使用してください。

コスト増加とプロジェクト遅延を招く一般的な間違い

経験豊富なエンジニアでさえも製造を複雑にするような誤りを犯します。こうした落とし穴を理解していれば、設計を見積もり依頼する前に回避できます。

- 厳しすぎる公差: ±0.010インチで十分な場合に±0.001インチの公差を指定すると、加工時間と検査負荷、コストが増加します。製造業界の専門家によると、これは最も一般的で高価な設計ミスの一つです。

- エッジに近すぎる特徴(フィーチャー): シートの端近くに穴、スロット、またはタブを配置すると、成形中に変形したり完全に破断する可能性があります。材料の厚さと特徴のサイズに基づいて、十分なエッジ距離を確保してください。

- 必要な曲げ半径の過小評価: 材料の限界を超えるような急な曲げを設計すると、亀裂や破損が生じます。異なるアルミニウム合金にはそれぞれ最小曲げ半径が異なります。焼入れ処理された7075-T6は、焼き鈍し状態の5052-H32と比較して、亀裂を防ぐためにはるかに大きな曲げ半径が必要です。

- 公差の累積を無視すること: 複数の曲げ、穴、特徴が相互に関係する場合、個々の公差が累積します。±0.010インチの公差を持つ5つの曲げ部がある部品では、最終的な特徴位置で±0.050インチの累積誤差が生じ得ます。寸法を連鎖的に連結するのではなく、共通のダムに対して重要特徴を設計してください。

- 機能上の必要性のない複雑な形状: 追加の曲げ、穴、特徴ごとにセットアップ時間と加工コストが増加します。各特徴が本当に目的を果たしているかを検討することで、設計を簡素化してください。

アルミニウム板カッターやレーザー加工機を使用する際は、これらの機械がCADの図面を文字通り解釈することを忘れないでください。あいまいな寸法、折り曲げ情報の欠落、または矛盾する仕様があると、混乱を招き生産が遅れたり、不良品が発生したりする可能性があります。

適切なDFM(製造設計)の準備は、プロジェクト全体でメリットをもたらします。加工業者はより正確に見積もりを出し、生産が迅速に進み、期待通りのアルミニウム部品を受け取ることができます。こうした設計の基本を習得すれば、さまざまな業界でどのようにカスタムアルミシート金属が独自の要件を満たすために活用されているかを探求する準備が整います。

産業別用途と認証要件

設計の原則を習得した今、ここではさまざまな業界がカスタムアルミニウム板金を実際にどのように使用しているかを理解し、知識を統合する段階です。各業界には独自の要求があり、それらはこれまでに学んできたすべての仕様決定に影響を与えます。建築用パネルに適した仕様が航空宇宙部品には通用しないように、自動車向けの要件とHVAC用途の要件には大きな違いがあります。

これらの業界ごとの要件を理解することで、加工業者との効果的なコミュニケーションが可能になり、部品が寸法仕様を満たすだけでなく、対象アプリケーションが求める規制および性能基準にも適合することを確実にできます。

カスタムアルミニウム需要を牽引する業界別用途

アルミニウムは強度、軽量性、耐腐食性を兼ね備えており、複数の産業分野で不可欠な材料となっています。PSHardwareの業界ガイドによると、その用途は建設・建築から輸送機器、消費財、工業製造に至るまで多岐にわたります。それぞれの主要セクターが何を求めているかを見ていきましょう。

自動車産業: カスタムアルミ板材の要求が最も厳しい産業と言えば、自動車製造業でしょう。車両ボディのアルミパネルは、燃料効率の向上のために十分に軽量であると同時に、厳密な公差を満たさなければなりません。シャシーコンポーネント、サスペンション部品、構造部材には、何百万もの部品にわたって一貫した性能を保証するトレーサビリティ記録と品質管理システムが求められます。

に従って NSF認証ガイドライン iATF 16949は、自動車業界における品質マネジメントシステムの国際標準として定着しています。この認証は、サプライチェーン全体にわたり欠陥の予防や変動、無駄の削減に重点を置いた継続的改善の推進を目指しています。組織の規模に関係なく、主要な自動車OEMのほとんどがサプライヤーに対してIATF 16949認証を義務付けています。

認証された製造業者を必要とする自動車関連プロジェクトでは、大量生産に加えて迅速なプロトタイピング能力を持つサプライヤーと協力することが不可欠となります。このようなメーカーの一例が シャオイ (寧波) メタルテクノロジー シャシー、サスペンション、構造部品について、5日間で迅速なプロトタイピングを実施するとともにIATF 16949認証を受けた量産体制を兼ね備えています。この二つの能力により、自動車の調達担当者は本格的な量産に移行する前に設計内容をすばやく検証できるようになります。

HVAC業界: 暖房、換気、空調システムはダクト、熱交換器、装置エンクロージャーにおいてアルミニウムに大きく依存しています。この素材の優れた熱伝導性は熱伝達用途に最適です。業界専門家によると、アルミニウムの導電特性からラジエーター、HVAC用ダクト、熱交換部品として広く使用されています。

看板およびグラフィックス: 道路沿いの看板から小売店のディスプレイまで、アルミニウム製パネルは耐久性と耐候性を提供します。屋内の看板には重量削減のために通常は薄手の規格が用いられますが、屋外用途では風圧に耐えるためにより厚手の材料が必要です。ここでは表面仕上げが非常に重要であり、陽極酸化処理(アノダイズ)または粉体塗装された表面は美観だけでなく長期的な保護も提供します。

建築用途: 現代の建築では、屋根、外壁材、窓枠、クラッドパネル、天井などにアルミニウムが使用されています。建築設計者がそのモダンな外観と耐腐食性を評価し続けることから、アルミ屋根板の市場は成長を続けています。建設業界のデータによると、耐候性とデザインの柔軟性を兼ね備えたアルミニウムは、建物の外装や構造部材において好まれる素材となっています。

航空宇宙分野: 重量削減が直接的に燃費効率と積載能力に影響するため、航空宇宙分野では最も高い基準が求められます。Protolabsの航空宇宙分野における分析によると、アルミニウム合金は鋼鉄よりも大幅に軽量であるため、航空機の重量を大きく低減でき、より多くの積載重量を可能にするか、燃費効率を向上させます。一般的な航空宇宙用途には、燃料供給システム、熱交換器、マニフォールド、ターボポンプ、およびさまざまな構造用ファスナーが含まれます。

トレーラーおよび輸送: トレーラー用途のアルミニウム薄板は、耐久性と軽量化の両立を実現します。フリート運行会社は、構造的強度を犠牲にすることなく積載量を増やすために、アルミニウム製の外装パネルや構造部品を指定しています。5052合金は、優れた耐食性と成形性を持つため、この分野で頻繁に使用されます。

知っておくべき業界ごとの要件

各業界には、材料選定、加工プロセス、品質基準を決定する独自の要件があります。これらの違いを理解することで、機能的および規制上の要求の両方を満たす部品を正確に仕様設定できます。

| 業界 | 好まれる合金 | 典型的な厚さ | 表面処理の要件 | 品質証明書 |

|---|---|---|---|---|

| 自動車 | 5052, 6061, 6082 | 0.8mm - 3.0mm | 電着塗装、粉体塗装、または溶接用の無処理 | IATF 16949、ISO 9001 |

| エフ・キャット | 3003、5052 | 0.5mm - 1.5mm | 磨き粉で塗り上げ | SMACNA規格 |

| サイン | 3003、5052 | 0.8mm - 2.0mm | 陽極酸化処理、粉体塗装、ビニール貼り対応 | 照光看板用UL認証 |

| 建築 | 3003、5005、5052 | 1.0mm - 3.0mm | 陽極酸化処理クラスI/II、PVDFコーティング | AAMA 2603/2604/2605 |

| 航空宇宙 | 2024、6061、7075 | 0.5mm - 6.0mm | クロメート変換処理、陽極酸化処理 | AS9100、Nadcap |

| トレーラー/輸送 | 5052, 6061 | 1.5mm - 4.0mm | マイル仕上げ、塗装、テクスチャ加工 | DOT適合、ISO 9001 |

認証の詳細分析: IATF 16949認証は、製造業における最も厳格な品質管理フレームワークの一つを表しているため、特に注目すべきです。 according to NSFの認証概要 この規格は、国際自動車タスクフォース(IATF)により2016年に発行され、以前のISO/TS 16949に代わるものとして位置づけられています。これはISO 9001の構造を基盤としており、欠陥の予防、無駄の削減、および製品の安全性に重点を置いた自動車業界特有の要求事項を追加しています。

IATF 16949の認証を取得している組織は、サプライチェーン、顧客、ステークホルダーを含む全業務エコシステムを考慮しつつ、規格の全10項目にわたってコンプライアンスを実証しなければなりません。認証取得企業が報告するメリットには、顧客満足度の向上、効率性の向上、リスクマネジメントの改善、従業員エンゲージメントの強化が含まれます。この認証は3年サイクルで運用され、1年目と2年目に監査(スルベイランス監査)が実施され、3年目に再認証が行われます。

バイヤーにとっての意味: 自動車用途向けにアルミパネルやその他のカスタム部品を調達する際には、サプライヤーのIATF 16949認証を確認することが必須です。この認証により、サプライヤーが自動車OEMメーカーが求める品質体制を維持していることが保証されます。設計支援(DFMサポート)を提供し、迅速な見積もり対応(例えば12時間以内の返信など)を行うサプライヤーは、自動車プロジェクトのスケジュール維持に不可欠なサービス対応力を示しています。

業界別アルミニウム加工の考慮事項: 認証に加えて、各業界には固有のアルミニウム加工上の課題があります:

- 自動車: 高精度で厳しい公差を要する大量スタンピング、溶接適合性、塗装密着性のための表面処理

- 空調設備(HVAC): シーム溶接、ダクト部品の成形、導電特性の維持

- 標識: グラフィック用途における精密切断、均一な平面性、エッジ仕上げ

- 建築用: 大型パネルの取り扱い、隠しファスナー方式、断熱対策の検討

- 航空宇宙: 材料のトレーサビリティ、非破壊検査、ゼロ欠陥受入基準

こうした業界特有の要求事項を理解することで、加工業者との効果的なコミュニケーションが可能になり、特定の用途に適したサプライヤーを選定できます。業界の要求事項を明確にした上で、最後のステップとして適切なサプライヤーの選定と発注プロセスの円滑な進行が必要です。

適切なサプライヤーの選定と発注プロセス

仕様を定義し、加工方法の選択肢を理解し、業界の要件を特定しました。次に控えるのは、これまでの準備が報われるかどうかを決める重要な意思決定です。つまり、適切な加工パートナーを選定することです。「正確な仕様を満たすアルミ板はどこで購入できるか?」という問いの答えは、地理よりもむしろ、プロジェクトの要求に合致するような技術能力、認証、サービス基準を持つサプライヤーを見つけられるかどうかによります。

Howard Precision Metalsによると、高品質な金属材料は、信頼性と耐久性を持つ部品や製品を製造するために不可欠です。金属サプライヤーの品質に妥協すると、貴社のビジネスの評判やパフォーマンスに悪影響を与える可能性があります。適切なアルミ板サプライヤーを選ぶことは、単に最も安い価格を見つけることではありません。一貫した成果を提供するパートナーシップを築くことに他なりません。

カスタムアルミシート金属サプライヤーの評価

見積もりを依頼する前に、明確な評価基準を設定してください。すべての加工業者が同じ能力を持っているわけではなく、期待との不一致は遅延、品質問題、および不満を引き起こします。近くのアルミ板サプライヤーを探している場合でも海外のパートナーを検討している場合でも、これらの要因が信頼できるサプライヤーとリスクのある選択肢を分けるのです。

- 能力および設備: サプライヤーは、お客様のプロジェクトに必要な加工設備を保有していますか?優れたアルミ板サプライヤーは、押出成形機、陽極酸化処理、粉体塗装、CNC加工などの設備を自社で保有しているか、信頼できるパートナーを通じて提供できる必要があります。 according to Kimsen Globalのサプライヤー監査ガイドライン によると、需要の急増に対応するためには、特に長期的な供給契約において、月間取扱トン数の能力とスケールアップの柔軟性を確認することが極めて重要です。

- 認証および資格: 潜在的なサプライヤーが業界で必要とされるすべての認証を保有しているか確認してください。品質マネジメントにおけるISO 9001および環境マネジメントにおけるISO 14001は、信頼性の最低限の指標です。自動車用途の場合、IATF 16949認証は必須です。口頭での説明ではなく、文書による証拠を求めましょう。

- 実績と評判: 米国、EU、日本など厳しい市場への実績ある輸出経験を持つサプライヤーを探してください。輸出経験は、グローバルな基準に準拠したプロセスおよび製品コンプライアンスを示しています。可能であれば、顧客満足度の評価を確認しましょう。否定的なフィードバックと比較して、多数の肯定的なレビューがあることは、選定に対する信頼を高めます。

- 品質管理プロセス: 企業が入荷材料、工程中の製品、完成部品をどのように検査しているかを確認してください。Swisher Manufacturingによると、品質保証は生産段階に続くものであり、加工業者が完成した金属部品について、欠陥の有無、寸法、素材品質、表面仕上げを、お客様が承認した仕様と照らし合わせて検査します。

- 労働力に関する専門知識 サプライヤーのチーム規模および保有する資格やスキルについて調べてください。カスタムアルミ押出成形の作成や特殊仕上げ処理などの特定サービスにおいて経験を持つ専門家が必要になる場合があります。

- 連絡対応の迅速さ: 金属サプライヤーとの長期的な関係を築くための重要な鍵の一つは、きめ細やかなカスタマーサービスです。問い合わせに対してどのくらい迅速に返答するかに注目しましょう。専任の担当者がいるのか、それとも複数の担当者をたらい回しにされるのかを確認してください。次のような迅速な見積もり対応を提供するサプライヤー、例えば シャオイ (寧波) メタルテクノロジー が提供する12時間以内の対応スピードは、高品質なバイヤーが期待すべきサービス水準を示しています。

- 納期の信頼性: 潜在的なサプライヤーと共有するためのタイムラインを作成してください。Howard Precision Metalsによると、タイムラインを持つことで、生産や納品に関する複雑な問題や誤解を回避できます。契約を結ぶ前に、サプライヤーがあなたのプロジェクトの所要期間に合わせられるか確認しましょう。

販売中のアルミ板を探す際、仕様上特別な能力が必要な場合は、現地の選択肢に限定されないでください。多くのバイヤーにとって、どこでアルミ板を購入するかという問いは、地理的な近接性よりも、技術的要件をサプライヤーの専門知識と一致させることの方が重要になります。グローバル調達を行うことで、地域の選択肢よりも優れた品質、短いリードタイム、またはより競争力のある価格を提供する専門メーカーへのアクセスが可能になります。

見積もり依頼から部品納品まで

一般的な発注フローを理解しておくことで、プロセスを円滑に進め、生産遅延や品質低下につながるよくある落とし穴を回避できます。

ステップ1:初期問い合わせおよび設計データの提出

まず、設計ファイルを提出して製造業者に依頼してください。スウィッシャー・マニュファクチャリングの発注ガイドによると、製造の専門家は正確な仕様に基づいて、お客様の目標に合致した部品を提供しています。CADソフトウェアを使用して明確な設計を作成し、材料、寸法、公差、その他の技術的詳細を確定させてください。これらのパラメータがご注文の基礎となります。

すべての設計ファイルが、製造業者の機械装置と互換性があり、正確であることを確認してください。不一致や情報の欠落があると、生産期間の延長やエラーが発生する可能性があります。

ステップ2:見積もりの検討とDFMフィードバック

高品質なサプライヤーは、お客様の設計図を分析し、製造しやすさを向上させるための設計改善提案を行います。これには、材料使用量の最適化、コスト削減につながる代替機能の提案、問題になる前の潜在的な生産上の課題の特定などが含まれます。

設計上の配慮(DFM)に関する包括的なサポートは、優れたサプライヤーと適格なサプライヤーを区別するポイントです。紹介パートナーの紹逸(寧波)金属科技などは、最終的な設計や見積もりを受け入れた後も、製造開始前に製品の設計を最適化できるよう、標準プロセスの一環として詳細な設計フィードバックを提供しています。

ステップ3:発注確定および生産

最終設計および見積もりを承認した後、製造サービスは製造工程を開始します。プロジェクトの進捗状況、潜在的な遅延、または設計の調整について把握するために、定期的に連絡を取り合ってください。一般的な生産方法には、レーザー切断、CNC加工、スタンピング、溶接などが含まれ、使用する方法は部品の複雑さと機能に応じて異なります。

ステップ4:品質検査と出荷

完成した部品は、欠陥、寸法精度、材料品質、表面仕上げの適合性について検査が行われます。特に認証が必要な用途では、検査結果を示す文書の提出を依頼してください。最終的に、部品は錆止め剤、プラスチック包装、木製ケース、エッジガードなど適切な保護措置とともに梱包され、最良の状態で到着するよう確保されます。

予算の考慮事項 初回の相談時に価格見積もりを依頼し、材料費、労務費、輸送費などの要素を考慮に入れてください。複数の業者から見積もりを比較することで、競争力のある価格設定が明確になります。ただし、最も低い見積もりが常に最良の価値を意味するわけではありません。品質保証体制、連絡対応の迅速さ、納期遵守の実績も併せて検討してください。

仕様に合致する販売中のアルミ板を見つけた場合、価格がプロジェクトで要求されるすべての仕上げ加工、検査要件、包装基準を含んでいるか確認してください。二次加工に関する追加費用は、低価格な基本見積もりによる初期の節約分をすぐに相殺してしまう可能性があります。

優れた製造パートナーとは、すべてのプロジェクトがユニークであることを理解し、お客様の正確なニーズに対応するカスタムソリューションを提供できる存在です。

サプライヤー評価および発注プロセスにおいてこうした体系的なアプローチを採用することで、カスタムアルミ板金プロジェクトの成功を確実にできます。適切なパートナーとは単に部品を納入するだけでなく、貴社の製造能力を拡張する存在であり、専門知識、品質管理体制、迅速な対応サービスを提供して、生産ラインが円滑に稼働するよう支えてくれます。

カスタムアルミ板金に関するよくあるご質問

1. カスタムアルミ板金と標準アルミ板金の違いは何ですか?

カスタムアルミニウムシート金属は、正確な寸法、特定の合金選定、用途に応じた表面処理およびアプリケーション主導の仕様など、特定のプロジェクト要件を満たすように製造されます。標準的なシートは予め定義されたサイズと構成で提供されます。カスタム製造では、複雑な形状や数千分の1インチ単位の厳しい公差への対応、材料の無駄を抑えた効率的な使用、在庫品では実現できない統合された仕上げオプションなど、柔軟性が得られます。

2. シート金属プロジェクトに最適なアルミニウム合金はどれですか?

最適な合金は用途によって異なります。3003合金はHVACや屋根材向けに優れた成形性を備えています。5052合金は海洋および医療用途に理想的な優れた耐食性を提供します。6061合金は構造部品向けに強度、溶接性、機械加工性の最もバランスの取れた性能を発揮します。7075合金は最高の比強度を有しますが、成形性と溶接性が限られているため、航空宇宙および高性能自動車部品に適しています。

3. アルミシートの適切な厚さを選ぶにはどうすればよいですか?

厚さの選定は、構造的強度、重量、成形性、コストのバランスを考慮する必要があります。看板用途では、16~20ゲージが適しています。自動車用パネルは、ボディワークに一般的に18~22ゲージ、構造部品には10~14ゲージを使用します。HVAC(空調設備)用途では14~18ゲージが必要です。厚みのある素材はコストが高くなり、重量が増え、曲げ半径も大きくなる必要があることに注意してください。コスト最適化のため、構造要件を満たす最も薄いゲージを指定することが重要です。

4. カスタムアルミシート金属製品のサプライヤーを選ぶ際に確認すべき認証は何ですか?

業界ごとに必須の認証は異なります。ISO 9001は信頼できる品質管理システムを示しています。自動車用途では、欠陥の防止と無駄の削減に重点を置いたIATF 16949認証が必須です。航空宇宙分野のプロジェクトにはAS9100およびNADCAP認証が必要です。建築用途の製品はAAMA 2603/2604/2605規格に適合している必要があります。認証については口頭での説明ではなく、文書による確認を行うようにし、サプライヤーが材料のトレーサビリティおよび材質証明書(ミルテスト証明書)を提供できることを確認してください。

5. カスタムアルミニウム板金加工の費用はどのくらいですか?

コストは材料価格(米国への到着価格で約1ポンドあたり2.10ドル)、合金のグレード、板厚、加工の複雑さ、数量、表面処理の要件、および納期によって異なります。加工を含むアルミニウムの価格は通常、1ポンドあたり2.00ドルから4.50ドルの範囲です。コストを最適化するには、十分な強度を持つ最も薄い材料を選択し、設計を簡素化し、特徴を標準化し、可能な限り許容差を緩和し、納期を前倒しにして急ぎ料金を回避してください。大量生産では、単価が大幅に削減されます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——