車両用ルーフラック向けカスタムアルミ押出成形品の解説

車両用ルーフラック向けカスタムアルミ押出成形品の解説

要点まとめ

カスタムアルミ押出成形材は、車両用ルーフラックに最適なソリューションを提供し、軽量性と高い強度、優れた耐久性、そして特定の車種やニーズに完全に合わせたフィット感を兼ね備えます。専門メーカーとの協働プロセスを通じて、市販の標準品では実現できない高性能なラックシステムを設計・製造できます。このプロセスでは、合金の選定から最終仕上げまで精密なエンジニアリングが行われ、性能と外観の両面で最適化が図られます。

カスタムアルミ押出成形の主な利点について理解する

ルーフラックを調達する際、カスタムアルミ押出成形材で製造されたものを選択すると、汎用の量産品と比べて大きな利点があります。押出成形プロセスにより、強度、重量、機能性が最適化された複雑な断面形状を作成できます。この高いカスタマイズ性は、直ちに優れた性能、耐久性、そして車両とのシームレスな統合につながります。これらのメリットにより、商用、レクリエーション用途、および過酷な使用条件での応用において好まれる選択肢となっています。

主な利点は、アルミニウムの材料的特性と製造プロセスの精度にあります。主なメリットには以下の通りです。

- 軽量かつ高強度: 特に6000番台シリーズ(例:6061、6063)のアルミニウム合金は、非常に優れた強度対重量比を備えています。つまり、重い荷物をしっかり支えられる頑丈なラックでありながら、車両への追加重量を最小限に抑えられるため、燃費効率や操縦性を維持することができます。

- 優れた耐腐食性: アルミニウムは自然に保護用の酸化皮膜を形成し、錆を防ぎます。この耐性は、陽極酸化処理(アノダイジング)や粉体塗装などの表面処理によって大幅に強化でき、ラックが何十年にもわたり過酷な気象条件に耐えることを保証します。これは、コーティングが損傷した場合に錆びやすい鋼鉄と明確な違いがあります。

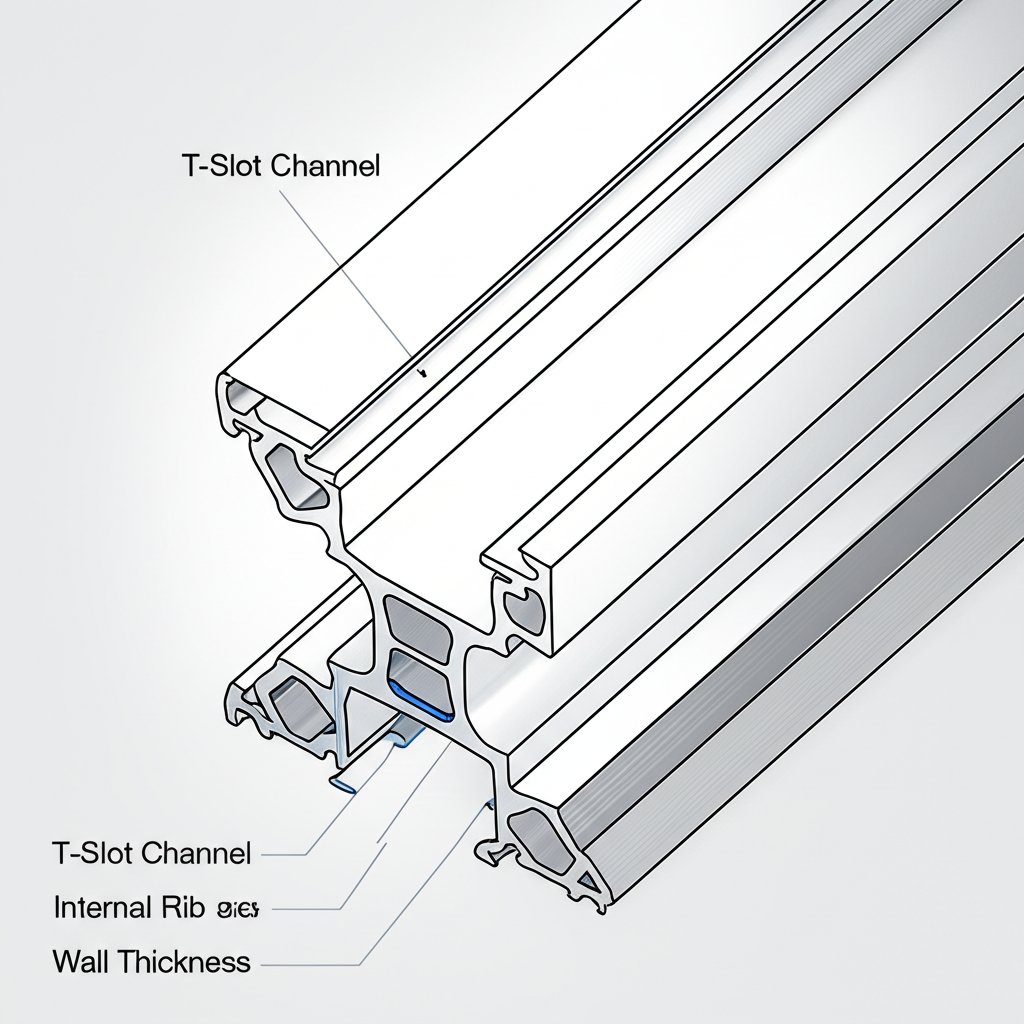

- 自由な設計の実現: カスタム押出成形の主な利点は、正確なニーズに応じた断面形状を設計できる点にあります。これには、アクセサリーの取り付けを容易にするための一体型TスロットやM8対応ファスナー溝の作成が含まれます。これは「 Rugged Bound Supply Co. 」などのサプライヤーが詳細に説明している通りです。これにより、かさばる追加クランプを使用せずに、すっきりとしたモジュラー式システムを実現できます。

- 空力効率: カスタム設計されたラックは、風切り音や空気抵抗を最小限に抑えるように成形できます。汎用でかさばるラックとは異なり、押出成形品は洗練され低姿勢の形状にでき、車両のラインに調和するとともに、道路走行時の空力性能を向上させます。

カスタマイズのプロセス:コンセプトから完成品まで

カスタムアルミルーフラックの作成は、設計コンセプトを完成された高性能製品へと変える体系的なエンジニアリングプロセスです。このプロセスでは、すべての技術的要件を満たすために製造業者と密接に連携します。WellsteやHTS-ALUなどの主要サプライヤーは、開始から終了まで管理性と精度を確保する明確な多段階のワークフローを提示しています。これらのステップを理解することで、プロセスの不明確な点が解消され、品質や納期に関する期待値を適切に管理できるようになります。 Wellste と HTS-ALU は、開始から終了まで管理性と精度を確保する明確な多段階のワークフローを提示しています。これらのステップを理解することで、プロセスの不明確な点が解消され、品質や納期に関する期待値を適切に管理できるようになります。

一般的な開発の流れは、以下の主要なステージに従います。

- 初期相談および設計: このプロセスは、仕様、図面(CADまたはSTEPファイルが好まれる場合が多い)、またはコンセプトを製造業者のエンジニアリングチームに提供する詳細な相談から始まります。彼らは実現可能性についてフィードバックを提供し、強度および製造しやすさのための設計最適化を提案して、最終的にプロファイル設計を確定します。

- 材料および合金の選定: アプリケーションの要求に基づいて、最適なアルミニウム合金およびテンパーが選定されます。例えば、構造用途ではその高い強度から6061-T6がよく選ばれ、一方で6063-T5は優れた表面仕上げが評価され、外観が重要な部品に最適です。

- 金型(ダイ)開発: 設計が承認された後、専用の鋼製ダイが高精度に機械加工されます。このダイは、加熱されたアルミニウムが押し出される desired プロファイルのネガ型です。この工程は最終製品の寸法精度にとって極めて重要であり、通常2〜4週間程度かかります。

- 押出成形および加工: 選ばれたアルミニウム合金のビレットを加熱し、ダイを通して押し出して長い連続プロファイルとして成形します。冷却後、押出材は引っ張られて応力を除去し、直線性が確保されます。その後、所定の長さに切断され、CNC加工、穴あけ、溶接などの二次加工工程を経て、最終的な部品が作られます。

- 仕上げと組立: 最終工程は表面処理の適用です。その後、部品は専用のハードウェアを用いて組み立てられます。このレベルの精度が求められる自動車プロジェクトでは、一貫したサービスを提供するパートナーと連携することが重要です。たとえば、一部のメーカーは厳格な品質管理体制のもとで、強度が高く、軽量でカスタマイズされた部品を提供することに特化しています。

主な技術仕様および選択肢

カスタムルーフラックの所望の性能と耐久性を実現するためには、設計段階での適切な判断が極めて重要です。主な技術的選択項目としては、アルミニウム合金の種類、表面仕上げのタイプ、ハードウェアの統合方法があります。これらの要素はすべて、ラックの強度、環境に対する耐性、モジュール性に直接影響を与えます。こうした選択肢について明確に理解することで、実際に使用目的に合致した製品を正確に指定できるようになります。

アルミニウム合金の種類

合金の選択は基本的な要件です。このような用途では6000番台シリーズが最も一般的であり、特に6061と6063が代表的な選択肢です。類似していますが、それぞれ異なる用途に適した重要な違いがあります。

| 合金 | 主な特性 | 最適な用途 |

|---|---|---|

| 6061 | 高い強度、優れた機械的特性、良好な溶接性。 | 構造部品、耐荷重ラック、最大の耐久性が求められるオフロード用途。 |

| 6063 | 優れた耐腐食性、非常に滑らかな表面仕上げ、複雑な形状への優れた押出成形性。 | 外観が重要となる用途、細かいプロファイル、標準的な荷物運搬用途。 |

仕上げの選択肢

表面処理はアルミニウムを保護し、最終的な外観を決定します。車両用ルーフラックでは、粉体塗装と陽極酸化処理(アノダイジング)が最も一般的な選択肢です。

- 粉体塗装: この工程では、アルミニウム表面に静電的に乾燥粉体を塗布し、その後加熱して硬化させます。これにより、はがれ、傷、退色に非常に強く、厚みがあり、耐久性が高く、均一な仕上げが得られます。また、幅広いカラーバリエーションが可能で、洗練された純正風の外観を求める場合にブラックは人気の選択肢です。

- 陽極酸化処理: アルミニウム表面の自然酸化層を電気化学的に厚くする工程です。これにより、非常に硬く、腐食や摩耗に強く、金属自体に一体化した層が形成されるため、剥離やはがれの心配がありません。一般的な仕上げには、クリア(自然な銀色)やブラックがあります。

ハードウェア統合

カスタム押出成形材の大きな利点の一つは、マウント用のソリューションを直接プロファイルに組み込める点です。これにより、穴あけ加工や外付けクランプが不要となり、より強固でスッキリとした設計が可能になります。SERPで言及されているM8対応チャネルのように、Tナットや標準ファスナー用に設計されたチャネルを備えた押出成形材を探してください。次のような企業が シェルパ・イクイップメント社 ドロップインTナット、マウント脚、ステンレス鋼ボルトなど、幅広い互換性のある部品を提供しており、完全にモジュール化されカスタマイズ可能なシステムを実現します。

用途および車両の互換性

カスタムアルミ押出成形材の真の価値は、その普遍的な適応性にあります。各コンポーネントが特定の目的に合わせて設計・製造されるため、これらのルーフラックは特定の車種や用途に限定されることはありません。長さ、幅、形状、取り付け方式について完全な自由度があるため、商用バンから頑丈なオフロードSUV、乗用車まで、事実上あらゆる車両に完璧に適合させることができます。

この汎用性により、それぞれ特定の用途に合わせたさまざまなルーフラックスタイルを設計できます。プラットフォームラックは、ルーフトップテントや大型ギア、建設資材を載せるのに最適な広く平らな表面を持っています。側面が立ち上がったバスケットラックは、スーツケースや形状の不規則な物品を固定するのに最適です。クロスバーシステムは、自転車やスキー、カヤックなどの専用キャリアを取り付けるためのミニマルなベースを提供します。押出成形プロファイル自体をカスタマイズすることで、これらの異なるスタイルを強度と実用性の面で最適化できます。

互換性は、さまざまな車種やブランドにわたり広く対応しています。多くのメーカーは、メルセデス・スプリンター、トヨタ 4ランナー、およびさまざまなトラックやSUVといった人気プラットフォーム向けのソリューションを紹介しています。カスタムマウントフィートを作成したり、正確な長さに切断した押出成形材を使用したりできるため、独自の車両やトレーラーにも完璧に統合され、高機能なルーフラックシステムを装備することが可能です。これにより、どんな冒険や作業においても、荷物を安全かつ安定して運搬できるプラットフォームを確保できます。

よく 聞かれる 質問

1. ルーフラックにアルミニウムを選ぶ理由は?

アルミニウムは、優れた強度対重量比と自然な耐腐食性を持つため、主に好まれる素材です。同等の強度を持つスチール製のものと比べて、アルミニウム製のラックははるかに軽量であるため、燃費が向上し、取り付けも容易になります。スチールとは異なり、アルミニウムは錆びないため、陽極酸化処理(アノダイジング)や粉体塗装などの表面処理により、さらに耐久性が高まります。

2. カスタムアルミルーフラックはどのくらいの重量まで耐えられますか?

カスタムアルミルーフラックの積載能力は一律の標準値ではなく、その設計によって決まります。考慮すべき要素には、使用される特定の合金およびテンパー(たとえば、6063-T5より6061-T6の方が強度が高い)、押出成形材の厚さや形状、クロスバーの本数、および車両のルーフ自体の積載制限が含まれます。適切に設計されたシステムは、特定の荷重要件を安全に満たすように構成されています。

3. ルーフラックに最も一般的に使われるアルミニウム合金は何ですか?

最も一般的な合金は6000番台シリーズで、特に6061および6063です。6061は高い構造強度と剛性が求められる用途に選ばれ、頑丈でオフロード使用にも最適です。一方、6063は高品質な表面仕上げや複雑な断面形状が重視される場合に選ばれますが、全体的な強度も十分に確保されています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——