自動車用スタンピング金型のコスト:プログレッシブトーリングの予算計画

要点まとめ

自動車用スタンピング金型のコストは、サイズや複雑さによって大きく変動し、およそ $3,000(簡易的なソフトツール) (ブラケット、クリップなど)から フルクラスA外板ラインで$1,000,000以上 (フェンダー、フードなど)まで幅があります。中規模の高精度部品の場合、プログレッシブ金型の平均コストは一般的に $15,000~$30,000程度 です。この選択は生産数量に大きく左右されます。スタンピング金型は初期投資が高額ですが、年間10,000~20,000個を超える量産では、1個あたりの単価が最も低くなります。

金型タイプ別内訳:プログレッシブ金型 vs. ライン金型 vs. ソフトツール

自動車用スタンピング金型のコストに最も大きく影響する要因は、部品を製造するために選択された技術です。エンジニアは、初期の金型費用と予想される生産速度および部品の生産量との間でバランスを取る必要があります。

プログレッシブ金型(15,000ドル~60,000ドル以上)

プログレッシブ金型は、ブラケット、クリップ、コネクタなどの小〜中規模の構造部品において、自動車業界の主力として活躍しています。この方式では、金属ストリップが複数の工程—切断、曲げ、成形—を持つ単一の金型内を通過し、プレスの各ストロークごとに順次加工を進めます。

Bazz Houstonなどのメーカーによる業界データによると、平均的なプログレッシブ金型のコストは約 $30,000です。このコストは、シンプルな形状であれば15,000ドルまで下がることもありますが、厳しい公差を要する複雑な部品では60,000ドルを超えることもあります。初期費用は高額ですが、プログレッシブ金型は非常に効率的で、毎分60~100ストローク以上で運転可能なため、1個あたりのコストを数セントまで下げることができます。

トランスファー金型およびライン金型(10万ドル~100万ドル以上)

ドア、ボンネット、フェンダーなどの大型自動車外板パネル(Aクラス曲面)の場合、部品の大きさや成形の複雑さから、プログレッシブ金型は通常不適切です。その代わりに、製造業者はライン金型またはトランスファー金型を使用します。

実際の調達データによると、引き抜き金型1個(フェンダー成形の最初の工程)だけでも、費用は一般的に 25万ドルから50万ドルの間 になります。しかし、完成したパネルを製造するには、引き抜き、トリム、フランジ、ピアスといった一連の工程に対応する金型群が必要となり、全体の費用は 50万ドルから100万ドルの間 まで上昇します。これらの金型は巨大な鋳物ベッドを必要とし、広範なCNC機械加工および手作業による仕上げ(スポットイング)を経て、完全な表面品質が確保されます。

ソフトツールおよびプロトタイピング(3,000ドル~15,000ドル)

小規模生産(5,000個未満)や試作の場合、「ソフトツーリング」は予算に優しい代替手段となります。このような金型には、耐久性の高い超硬合金ではなく、単発加工用ツールや安価な予備硬化鋼が使われることが多いです。シンプルなブランキング工具であれば、費用は $3,000程度まで抑えることができます。ソフトツーリングは摩耗が速く、部品ごとの手作業が多くなるものの、6桁の費用がかかる資産投資をすることなく設計の妥当性を検証できるため、製造業者にとってメリットがあります。

主なコスト要因:材料、複雑さ、生産量

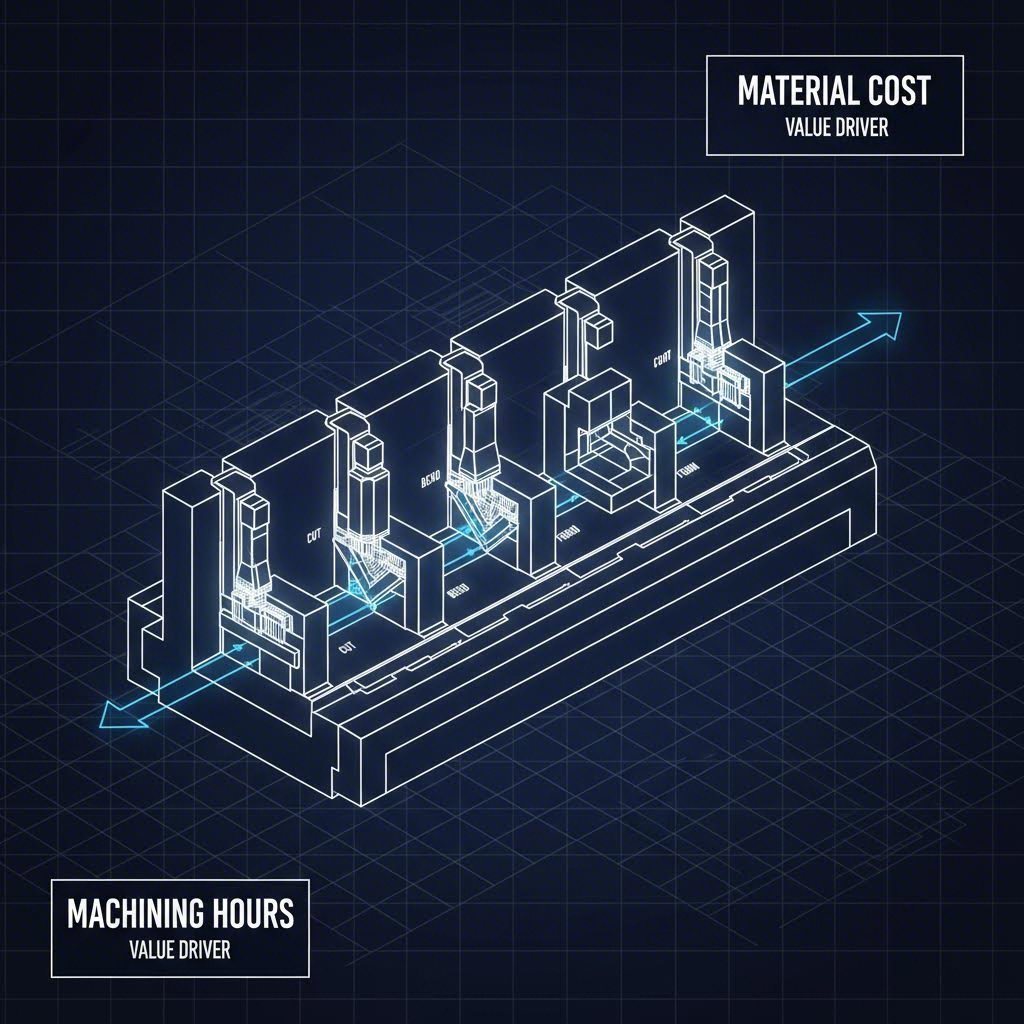

見積もり価格の要因を理解することで、調達担当者は要求仕様を価値工学的に最適化できます。自動車用スタンピング金型の総コストは一般的に、材料費、切削加工費、検証費の3つの主要要素から構成されています。

- 金型材料(総コストの20~40%): 金型自体に使用される鋼材は大きな費用負担となります。高ボリュームの自動車生産(50万回以上の打ち抜き)では、金型メーカーは SKD11 または高価だが摩耗に強い超硬合金を使用します。短期間の生産では、コスト削減のためにCr12MoVのような安価な合金を使用することもありますが、頻繁に研ぎ直す必要があります。

- 加工および複雑さ(総コストの30~50%): 部品のすべての特徴―穴、タブ、半径など―は、金型内に対応する工程を必要とします。複雑さを加えることで、CNC加工およびワイヤーEDM(放電加工)に必要な作業時間が増加します。15工程の金型は、関与する加工時間の観点から、5工程の金型と比べて著しく高コストになります。

- トライアウトおよび検証(総コストの10~15%): 「トライアウト」段階では、プレス内で金型をテストし、仕様通りの部品が製造できるか確認します。これは高精度が求められる自動車部品にとって極めて重要です。トライアウト中に公差が満たされない場合、高価な手作業での修正が必要になります。

戦略的調達および生産量

金属プレス加工の経済性は「損益分岐点」によって決まります。金型費用の償却分が部品単価に大きく影響するため、2,000個未満の生産数量では、コスト面でのメリットがほとんどありません。このような少量生産には、レーザー切断やブレーキプレス成形などの工程の方が優れている場合が多いです。

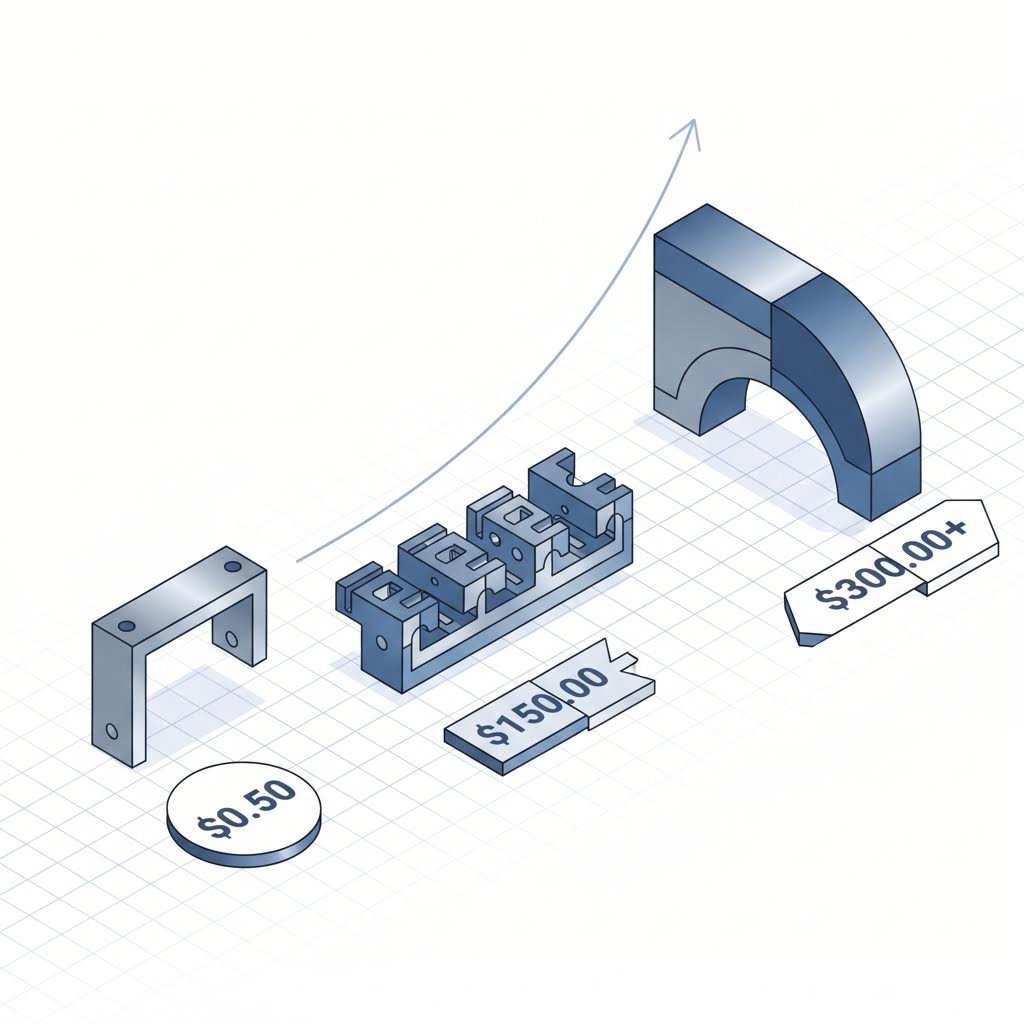

しかし、年間の生産数量が10,000~20,000個を超えるようになると、専用金型への投資は急速に回収できます。たとえば、30,000ドルのプログレッシブ金型を導入することで、部品単価を5.00ドル(レーザー切断)から0.50ドル(プレス成形)に削減できる場合があります。20,000個の生産においては、90,000ドルのコスト削減が可能となり、初期の金型費用を簡単に回収できます。

このように生産体制の移行を支援できるパートナーを探している製造業者の方々へ シャオイ金属技術 iATF 16949認証を取得し、最大600トンのプレス能力を備えており、迅速なプロトタイピングから大量生産への移行において戦略的な優位性を提供します。コスト効率に優れた金型ソリューションを設計する能力により、自動車OEMが設計検証から本格的な量産へと移行する際に、グローバル基準を厳密に遵守しながら進めることを支援しています。

隠れたコスト:メンテナンスと物流

金型の購入価格は最終的なコストではありません。自動車用スタンピング金型は部品品質を維持するために継続的なメンテナンスが必要です。 研削およびシャイミング は通常の費用であり、使用頻度に応じて金型価値の年間5~10%程度を見積もるのが一般的です。このようなメンテナンスを怠ると、部品にバリが発生したり、金型が重大な故障を起こす可能性があります。

物流も特に海外の金型において重要な役割を果たします。アジア市場では、金型の価格が欧米市場に比べて通常30%低くなる一方で、重量が数トンにもなる工具用鋼材の輸送には、費用とリードタイムが大きく増加します。さらに、納入後に金型の修正が必要となった場合、現地サポートが不足しているため、高額な停止損失が発生する可能性があります。

結論:予算と性能のバランス

自動車用スタンピング金型の予算計画には、初期投資(CapEx)と長期的な運用コスト(OpEx)のトレードオフを明確に理解することが求められます。3万ドルのプログレッシブ金型や50万ドルのフェンダーラインは最初は高額に見えるかもしれませんが、これらの設備投資は大量生産における低単価を実現する唯一の現実的な手段です。

成功の鍵は、年間生産量を正確に予測し、製品のライフサイクルに合った適切な金型クラス(ソフト、プログレッシブ、またはトランスファ)を選定することにあります。材料のグレード、複雑さ、メンテナンスを設計段階の早い時期に考慮に入れることで、エンジニアや調達担当者は予算の超過を防ぎ、スムーズな立ち上げを確実にできます。

よく 聞かれる 質問

1. 金属スタンピング金型の平均費用はどのくらいですか?

中規模の自動車部品向けの一般的なプログレッシブダイは $15,000~$30,000程度 の範囲です。ただし、コストは大きく異なります。単純な試作用金型は3,000ドル程度であるのに対し、複雑なClass-A外板パネル用金型は50万ドルを超えることもよくあります。

2. ダイカッティングと金属スタンピングの違いは何ですか?

ダイカッティングは通常、ガスケット、布地、薄い箔など、柔らかい素材を鋼線刃(スチールルールダイ)を使って裁断する工程を指し、クッキー・カッターのような仕組みです。一方、金属スタンピングは高トン数の工業プロセスであり、焼入れされた鋼製金型を使用して、板材を切断するだけでなく、成形、絞り出し、曲げなどの加工を行い、複雑な3次元形状を作り出します。

3. 自動車用金型はなぜこれほど高価なのでしょうか?

そのコストは、金型を製造するために必要な精密な設計、高品質の工具鋼、および膨大な加工時間に反映されています。自動車用金型は、ミクロン単位の公差を維持しながら何百万回もの高負荷サイクルに耐えなければならないため、頑丈な構造と炭化タングステンやSKD11鋼のような高価な材料が必要になります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——