カスタム自動車用アルミ押出成形品のコスト要因:隠れたコスト削減

自動車用押出材のための必須コストマップ

自動車用途向けにカスタムアルミニウム押出材を調達する際に、ほぼ同一の部品でもなぜ価格に大きな差が出るのか疑問に思ったことはありませんか?その理由は、設計上の選択、材料仕様、プロセス工程のすべてが総コストにどのように影響するかにあります。2025年におけるカスタムアルミニウム押出材の実際の「包括的コスト(ランデッドコスト)」を構成する要素を分解してみましょう。また、これらの詳細を理解することが調達成功においてなぜ重要なのかについても解説します。

2025年における包括的総コスト(ランデッドコスト)を左右する要因とは

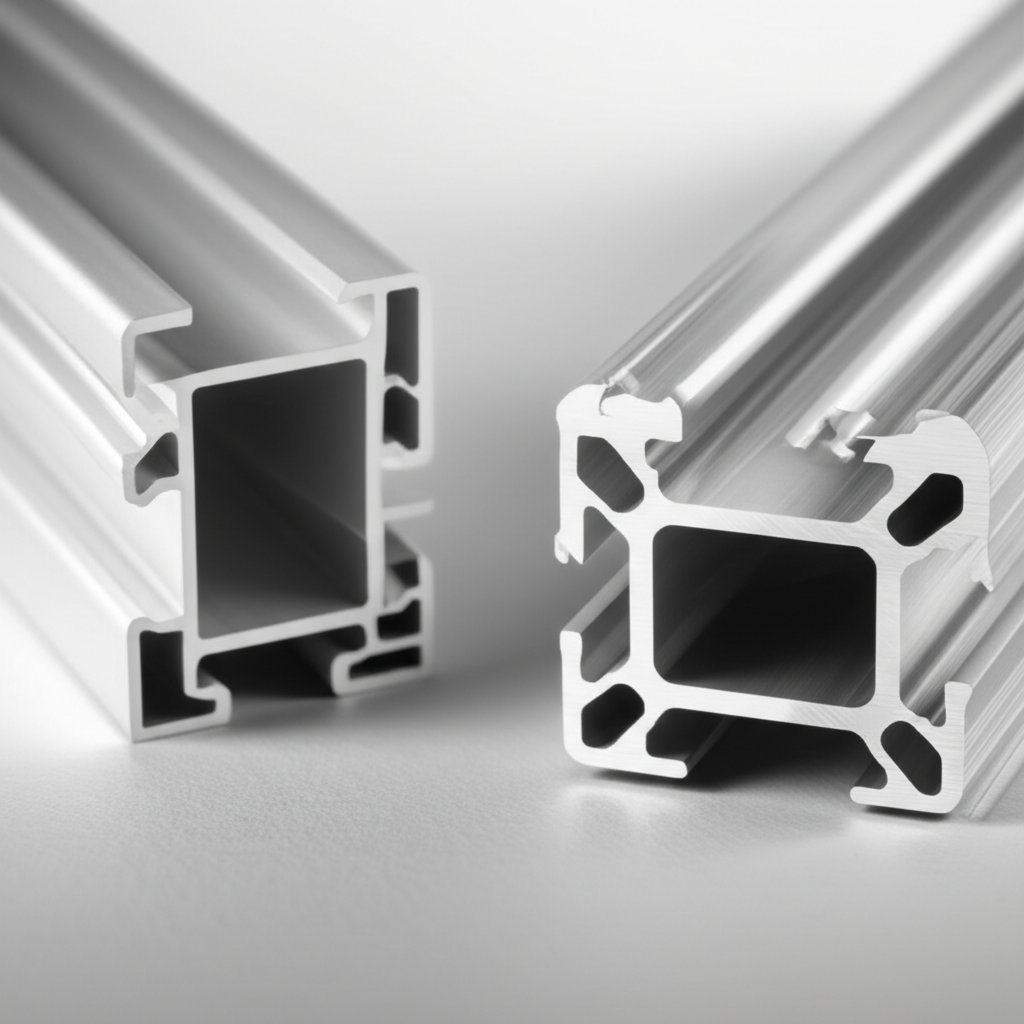

まず、カスタム自動車用アルミニウム押出成形品とは何かを明確にしましょう。これらは構造部品、熱管理部品、または車両のトリム部品の基盤となることが多く、厳密な形状と公差に応じて設計されたプロファイルです。市販のプロファイルとは異なり、カスタムアルミニウム押出成形品は、特定の強度、衝突安全性、NVH(騒音・振動・乗り心地)、耐食性および塗装性を満たすよう設計されています。アルミニウム素材のコストはあくまで出発点であり、最終的に支払う金額は多くの要素が合わさった結果となります。

- 原材料: ベースとなるアルミニウムコストは、世界のLME/SHFE価格によって決まり、全体の押出成形コストの60〜75%を占めることがあります。合金の選定と純度がここに直接影響を与えます。

- 金型/工具費: 独自のプロファイルには専用金型が必要です。金型の複雑さ、空洞数、必要な公差すべてが初期費用および部品単価に影響を与えます。

- プレス時間および歩留まり: 押出工程自体(プレスサイズ、速度、歩留まり)がコストに影響を与えます。複雑な断面形状や狭い公差は生産を遅らせて歩留まりを悪化させる可能性があります。

- 二次加工および仕上げ工程: 高精度カット、CNCマシニング、バリ取り、アルマイト処理、または粉体塗装などの工程は、自動車用トリムや露出部品において特にコストを上乗せします。

- 熱処理: 多くの自動車用合金において機械的特性を達成するために必要であり、エネルギー消費および生産スケジュールに影響を与えます。

- 品質・試験: 自動車向けプログラムでは、PPAP(生産部品承認プロセス)やAIAG規格など、厳格な試験、トレーサビリティ、文書化が求められます。

- 梱包および物流: 輸出用梱包、特殊梱包、輸送は、特にグローバルプロジェクトにおいて大幅なコスト増加をもたらします。

- コンプライアンスおよび文書化: 押出用規格ASTM B221やOEM固有の要求事項(例:SAE、AIAG)を満たすためには、追加の検査、報告、トレーサビリティが必要であり、それぞれにコストの影響があります。 ソース ).

見落とされがちな自動車業界特有のコスト要因

自動車用押出材の設計は形状だけではなく、過酷な条件下での性能にも関係しています。例えば、衝撃エネルギーを吸収する必要がある部品や高光沢仕上げを支える部品などは、高価な合金の使用、寸法公差の厳格化、または表面処理の追加といった特別な対応が必要とする場合があります。複雑な曲線や薄肉のトリム部品(EVに使われるアルミニウム押出トリムなど)は金型コストや工程費用を高騰させる要因になります。また、品質の一貫性や完全なトレーサビリティを確保するためには、より厳格な検査と文書管理が必要になるため、購入者が想定するよりも隠れたコストがかかることがあります。

隠れたコストを生む規格と文書作業

業界標準は、材料および機械的特性の定義(ASTM B221を参照)にとどまらず、必要な試験および報告内容も規定します。自動車業界の購買担当者にとって、これは初期設計から最終検査に至るすべての工程を文書化し、追跡可能にする必要があることを意味します。こうした要件は安全性と信頼性において重要ですが、追加の労務費やリードタイムの延長、場合によっては特殊機器の使用を必要とするため、アルミニウム押出成形品の総コストに上乗せされることになります。

単価だけに注目しないでください。包括的な原価(ランデッドコスト)には素材費、金型費、加工費、仕上げ、品質管理、物流、コンプライアンスが含まれます。見落とされがちな隠れたコスト要因により、安価な見積もりが結果的に高額な負担になることもあります。

カスタム製自動車用アルミニウム押出部品のコスト要因を効率的に管理したいチームは、技術的側面と物流の両面に精通したサプライヤーとの連携が賢明です。 中国のShaoyi Metal Parts Supplier 統合的なソリューションを提供します アルミニウム押出部品 , 設計意図を大規模な予測可能な最終コストに変換するお手伝いをします。彼らの専門知識により、素材の選定から最終配送に至るまでの各コスト要因が価格だけでなく価値に基づいて最適化されることを保証します。

コストを左右する合金および仕様の選択

自動車関連のプロジェクトでカスタムアルミニウム押出材を仕様する際、形状が類似している2つの部品に価格差が生じる理由について疑問に感じたことはありますか?その答えは、合金系、材質(テンパー)、仕様の詳細の違いにあることが多いです。これらは直接的な素材コストだけでなく、間接的な加工コストにも大きく影響を与える可能性があります。これらの選択が最終的な費用にどう影響するのか、またカスタム自動車用アルミニウム押出材におけるコスト要因を考慮する際に注意すべき点について詳しく見ていきます。

総コストを考慮した合金・テンパーの選定

衝撃を吸収するバンパービームや新世代EV(電気自動車)用の洗練されたアルミニウム押出トリムを設計していると想像してください。押出アルミニウム合金および状態(テンパー)の選定は、単に機械的強度だけではなく、性能、製造性、アルミニウム押出コストのバランスを考慮することでもあります。自動車の仕様では、一般的に6061-T6や6063-T5などの合金・状態の組み合わせを指定し、強度、衝突安全性、耐食性、塗装密着性などの目標を満たしています。それぞれの組み合わせには、急冷方法、時効処理、寸法管理、および廃材率への独自の影響があります。

| 合金シリーズ | 機械的目標 | 成形性 | 表面仕上げ | 腐食対策 | 熱処理の複雑さ | 押出速度 | コストへの影響 |

|---|---|---|---|---|---|---|---|

| 1XXX | 低強度、高延性 | 素晴らしい | 良好 | 素晴らしい | 最小限 | 高速 | 低コスト(材料および工程) |

| 3xxx | 中程度の強度、良好な耐食性 | 良好 | 良好 | 素晴らしい | 最小限 | 高速 | 低~中程度 |

| 5xxx | 中程度の強度、船舶用耐腐食性 | 良好 | 良好 | 素晴らしい | 最小限 | 中 | 適度 |

| 6xxx | 高強度、構造用 | 良好 | 素晴らしい | 良好 | 中程度(T5/T6時効) | 中 | 中程度から高 |

| 7xxx | 非常に高い強度 | 良好 | 良好 | 良好 | 複雑な | 遅い | 高い(素材および工程) |

価格および納期に影響を与える規格

自動車業界のバイヤーは、押出アルミニウム合金およびそのテンパーを定義する際に、業界フレームワークを参照する傾向があります。この アルミニウム協会 システムでは、各合金に4桁の番号を、テンパーにはアルファベット/数字を割り当てます(例:6061-T6)。このような基準は、寸法や機械的特性に関する最低限必要な要件を ASTM B221 定めていますが、OEM仕様やSAE/AIAG仕様では、許容差をさらに厳しく設定したり、腐食試験や塗装試験を追加したり、検査頻度を増やすことがあります。こうした追加要件は、コストやリードタイムを増加させることがあります。場合によっては、プロジェクトの終盤になるまでその影響が明らかにならないこともあります。

自動車用途と合金の選定におけるトレードオフ

ご自身の用途に最適なアルミニウム押出品の種類が分からない場合、以下に現実のプロジェクトにおける選定のポイントを示します:

- 衝突構造 :高強度の6xxx系または7xxx系合金を使用しますが、熱処理が複雑でコストが高くなります。

- トリムおよびシーリング :成形性および仕上げ性を重視し、コストを抑えるために6063または1xxx系を使用します。

- バッテリー収容ケース :耐食性および溶接性を考慮し、重量と予算のバランスを取るために5xxx系または6xxx系を使用します。

- 合金と焼き戻しを接合方法(溶接、接着剤、機械的)に合わせる

- 仕上げ計画の検討(陽極酸化、粉体塗装、ペイント)

- 腐食環境の評価(融雪剤、湿度、ガルバニック腐食のリスク)

- 衝突性能およびNVH目標を早期に設定し、設計の後工程での変更を回避する

サプライヤーからの早期の技術協力は不可欠です。適切な合金・焼き戻しを選定することで、アルミニウム押出の直接コストだけでなく、特に自動車用途における性能と仕上げが必須条件となる工程後の再作業コストも削減できます。

これらの変数を理解することで、インフォームドな意思決定が可能となり、次に検討する金型設計および工程経済性の最適化にもつながります。

工程経済性と金型償却の実践的アプローチ

カスタムアルミニウム押出金型の初期費用が高額に思えるのはなぜでしょうか。しかし量産に伴い、部品単価が大幅に下がるのはなぜでしょう。その答えは、押出金型の真の経済性を理解することにあります。金型の種類や複雑さ、試運転の回数が、カスタム自動車用アルミニウム押出製品のコスト要因をどのように形成するのかを見ていきましょう。金型コストの真の要因を分解し、この段階での賢い選択がプロジェクトの予算にどのような影響を与えるかを理解してみましょう。

押出金型の本当のコストとは

基本的には 押出ダイ 精密鋼製の工具であり、アルミニウム押出材の断面形状を決定するものです。しかし、すべての金型が同等というわけではありません。シンプルな形状から複雑な形状へと移行する際に、次のような違いが見られます。

- ソリッド金型 内部に空洞のない形状(基本的なバーまたはアングルなど)に使用される金型です。製作に時間がかからず費用も抑えられるため、自動車用ブラケットやレールなどシンプルな部品に最適です。

- 中空またはポートホール金型 内部に空洞を持つチューブやプロファイル(例: クラッシュビームやHVACダクト)の製造を可能にします。このような金型はより複雑であり、マンドレルの使用や流動バランスの慎重な調整を必要とし、初期コストおよびメンテナンスコストの増加につながります。

- 多腔金型 一度に複数の小型プロファイルを製造できるため、トリム部品やスペーサー部品など大量生産品の部品単価を削減できます。ただし、すべてのキャビティで一貫した品質を確保するために、より多くの設計作業や長期の試運転サイクルが必要になります。

- ベアリング設計 金型内部表面の長さおよび形状は、材料の流動、出口速度、最終的な部品精度に直接影響を与えます。より複雑なプロファイル形状には個別に設計されたベアリング長さが必要となり、これによりコストと試作時間の増加につながります。

- 表面処理 窒化処理やハードコーティングなどの表面処理により金型寿命を延ばし、表面仕上げを向上させますが、初期投資額が増加します。

自動車プログラムの場合、狭い公差や完璧な表面クラスの要求により、量産開始前の複数回の試運転や調整が必要となるため、それぞれのイニシャルコストが全体のコストに上乗せされることがあります。

償却テンプレートの調達チームによる活用方法

難しく聞こえますか? 実際には、金型コストの償却を適切に算出する方法があり、受注数量が変化しても自信を持って見積もりを比較したり、ビジネスケースの検証を行うことができます。

- 設計および承認: サプライヤーとプロファイルおよび公差の要件を確定してください。

- 金型製造: 金型は機械加工され、熱処理(窒化処理であることが多い)を施した後、バックアップ材やサポート材と共に組み立てられます。

- 試作押出: 複数回のテストランを行い、特に複雑な自動車部品においては、材料の流れ、ベアリング長さ、表面仕上げを調整します。

- 初品評価: プロファイルは自動車の仕様に基づいて測定および検証されます(高度な測定技術やPPAP文書の提出が必要な場合があります)。

- 量産開始: 承認されると金型は通常の生産工程に入り、定期的なメンテナンスや時折の改修が行われます。

部品あたりの金型費用 =(金型費 + セットアップ費 + 試作費)÷ 計画良品部品数

総部品単価への影響 = 部品あたりの金型費用 + 加工費 + 材料費 + 二次工程費 + 品質管理費 + 物流費

ヒント:予想されるスクラップや再加工を考慮して、計画良品部品数を調整してください。これにより、サプライヤーとの契約前に償却コストがどのように変化するか確認できます。

自動車の購買担当者は、何度の立ち上げ試作が含まれるか、金型寿命の想定がどのくらいか、再加工や改修の対応方法について常に確認する必要があります。正確なコストモデル作成にはこの透明性が不可欠です。

試作およびPPAPにおけるリスクの軽減

自動車関連のプロジェクトは、厳しい公差や表面クラスの要求仕様から、多くの試作サイクルと高度な測定技術が必要になることが多いです。追加の試作を重ねるたびに製品のリリースが遅れるだけでなく、金型の修正やベアリング設計の調整が必要な場合などは、コストが増加する傾向があります。押出加工パートナーとの早期の積極的なコミュニケーションや、FEAや流動モデルなどのシミュレーションを活用することで、こうしたリスクを軽減し、スケジュールと予算の管理を効果的に行うことが可能です。

- この形状は、多空金型で十分に対応可能で、小型かつシンプルな設計ですか。それとも、高精度な安定性や最高レベルの表面品質を求めるため、単空金型が必要ですか。

- この形状と表面クラスにおいて、通常どの程度の立ち上げ試作回数が見込まれますか。

- 金型の寿命はどのくらいが見込まれ、メンテナンス費用はどのように対応されますか。

- サプライヤーは初期見積りにPPAP認証の費用を含めていますか。

金型と設備のコストを分解し、それらがどのように償却されるかを理解することで、調達に関する意思決定をより適切に行うことができるようになります。次に、設計段階での押出ルールが、自動車用アルミニウム特注押出製品における金型コストおよび工程コストをさらに削減する方法について探っていきます。

性能を犠牲にすることなくコストを削減する設計ルール

新しい自動車部品を設計する際、パフォーマンスと予算の両目標を満たすために、最もシンプルなアルミニウム押出材の定義方法とは何かと自問したことはありますか?その答えは、多くの場合、スマートで標準化された設計による押出加工(DfE)ルールを適用することにあります。対称性、肉厚、コーナー形状など、小さな設計上の意思決定が、自動車用アルミニウム特注押出製品のコスト要因にどのように大きな影響を与えるかを見ていきます。

コストを抑える設計による押出ルール

複雑に聞こえますか?でも実はそれほど難しくはありません。実績のあるアルミニウム押出設計ガイドラインに従うことで、自動車用途における構造的または外観上の要求を満たしつつ、生産速度を速め、歩留まりを向上させ、廃材を削減することができます。

- 対称プロファイル: プロファイル設計における対称性は、金型内での均等な金属流をサポートし、プレス速度の高速化とより一貫した結果を得ることが可能になります( アルミニウム押出設計ガイドライン ).

- 均一な肉厚: 肉厚を均一に保つことで、変形のリスクを最小限に抑え、廃材率を低減します。肉厚が突然変化すると押出速度が遅くなり、金型の調整が必要になる場合があります。

- 十分なコーナーの肉抜きと遷移部: 鋭いコーナーは成形が難しく、応力が集中する原因になります。十分な肉抜き半径は金型寿命を延ばすだけでなく、よりスムーズで安定した製造を可能にします。

- 深く細いフィンは避けてください: 舌部の比率が高く、深く狭い形状は、金属の流動性に課題を与え、プレス速度を遅くし、破損のリスクを高めます。可能であれば、製造容易性の観点からこれらの形状を見直してください。

- 中空部および外周/断面積比率の最小化: 中空形状は必要な場合もありますが、シンプルな形状の方が押出に要する時間が短く、コストも低減されます。不必要な複雑さを排除することで直接的にコストを削減できます。

- 壁のバランスと対称性の維持: 対称性のある形状は、冷却ムラを低減し、狭い公差が要求される自動車用アセンブリ部品において重要な反りの抑制に役立ちます。

こうした設計ガイドラインを早期に取り入れることで、プログラムにおけるアルミニウム押出加工コストが低下し、品質と均一性が向上することに気づくでしょう。場合によってはコスト削減幅は顕著になります。

自動車部品における中空形状と実形形状の選択

中空形状と実形形状のどちらを指定すべきか迷ったことはありませんか?自動車用途における押出アルミニウムを定義する際に必要な情報を以下にまとめました:

- 実形押出材: 製造が容易で低コストであり、高強度・高剛性を備えています。重量が最優先事項でない構造部品に最適です。

- 中空押出材: 優れた比強度と設計の柔軟性を備えますが、複雑な金型(ブリッジ/ポートホール)や肉厚管理が必要です。製造コストは高くなりますが、軽量化や複数機能の統合には不可欠です。

自動車分野では、中空押出材は衝突管理、HVACダクト、バッテリー収容部に用いられ、ソリッドプロファイルはブラケットや高荷重部位に適しています。選定は押出コストだけでなく、切削加工、溶接、シーリングなどの後工程にも影響を与えます。

仕上げとアセンブリを前提とした設計

優れた設計はプレス段階で終わるものではありません。部品の仕上げ、接合、組立工程を先を見越して検討してください:

- 切削加工余裕: 押出後に行う切削加工を考慮して、重要な表面には十分な材料を残しておいてください。

- 溶接に適した形状: スムーズな遷移とアクセス可能な表面はロボット溶接をサポートし、再作業を減少させます。

- シール面: 平滑度と一貫した幾何学的形状は、流体またはガスに対してシールする必要がある部品において重要です。

自動車のフレームやクロージャーに使用される押出構造用アルミニウムにおいては、これらの検討が組立にスムーズに組み込まれる部品と高価な再作業を要する部品との違いを生みます。

- 肉厚はプロファイル全体で一貫していますか?

- 遷移部やコーナーは金属の流れをスムーズにする設計になっていますか?

- プロファイルは深いフィンや薄いフィン、または高舌比の形状を避けていますか?

- プロファイルは対称的でダイスに適していますか?

- 下流工程の機械加工、溶接、シールの要件は考慮されていますか?

- PPAPおよび品質文書における明確な基準戦略はありますか?

機能を満たす最もシンプルなプロファイルを選定すること(必要以上でも以下でもない)が、自動車用押し出し材の調達において安定した価格と信頼性のあるリードタイムを実現する最速の方法です。

これらの設計原則を習得することはコスト管理だけでなく、ツーリング、加工、品質承認のプロセスをよりスムーズにする土台となります。次に、こうした選択が製造プロセスにどう影響するか、さらにはさらなるコスト要因がどこに現れるかを見ていきます。

プレス工程から時効処理・検査までのプロセスフローにおける調整要因

自動車向けプログラムにおけるアルミニウムプロファイル製造でコストが増加するポイントをご存知でしょうか。鋳塊から出発して最終検査済み部品に至る単一の押し出し工程を追跡すると、すべての工程がコスト調整の潜在要因となります。特に品質、外観基準、トレーサビリティが不可欠な場合にはそうです。アルミニウム押し出し材の製造方法、自動車用途の要求仕様が他と異なる点、プロセスフローに注意を払わないと予算が超過する可能性のあるポイントについて詳しく解説します。

自動車品質を満たすアルミニウム押し出し材の製造方法

複雑に聞こえますか?以下に、自動車業界の購買者が特にコストに敏感な工程を示しながら、アルミニウムプロファイル製造プロセスの一般的なステップごとの詳細をご説明します:

- 合金の選定と鋳塊の加熱: この工程では適切な合金を選定し、鋳塊を最適な温度に加熱します。この工程が機械的特性や押出加工品質の基礎となります。

- プレスによる押出工程: 加熱された鋳塊は油圧式アルミニウム押出プレスを使用して金型から押出されます。この段階ではプレスのサイズや運転速度を合金の種類やプロファイルの複雑さに合わせる必要があります。速度を速めることで生産性を高められますが、管理が不十分だと歩留まりが悪くなったり表面欠陥が生じたりする可能性があります。

- 焼入れ(冷却): 金型から出た直後にプロファイルを急速に水または空気によって冷却し、望ましい微細構造を固定します。高速焼入れは高強度自動車用合金において重要ですが、冷却ムラがあると反りや残留応力が生じ、高価な再加工が必要になる場合があります。

- ストレッチ/矯正: プロファイルは歪みを補正し、高精度の公差を達成するために伸張されます。自動車部品は多くの場合、より正確な矯正を必要とし、これにより作業時間と労務コストが増加します。

- 年齢/テンパー: 多くの自動車用押出材は、所定の機械的特性を得るために制御された人工時効(テンパリング)を経ます。時効処理のスケジュールは慎重に管理する必要があります。不十分な硬化や過剰な硬化のいずれも避けなければならず、これらは廃材や再作業を引き起こす可能性があります。

- 定尺切断: プロファイルは正確な長さに切断されます。特にロボットで組み立てられるトリム部品や構造部品においては、この精度が極めて重要です。

- 検査および品質管理: すべてのプロファイルは寸法精度、表面仕上げ、機械的特性について検査されます。自動車向けプログラムでは高度な品質管理—PPAP文書や完全なトレーサビリティなど—が求められ、これにより作業時間とコストの双方が増加します。

- 梱包および物流: 完成したプロファイルは損傷を防ぐために確実に梱包され、特にグローバルに輸送される際には責任管理のために追跡されます。

プレス選定および運転速度のトレードオフ

プレス機の選定においては、速さが必ずしも安価につながるわけではありません。使用する合金、形状、表面仕上げのグレードに応じて、適切なプレス機のサイズや運転速度を選定する必要があります。例えば、大型のアルミニウム押出機は複雑な形状や肉厚の部品に対応できますが、品質を維持するために複雑な断面形状では速度を落として運転する必要があります。プレス速度が速すぎると歩留まりの悪化、追加の仕上げ作業、あるいはダイス寿命の短縮といった問題が発生し、アルミニウムプロファイル製造プロセスに隠れたコストが発生する可能性があります。

ヒント:1分あたりのプレス機の加工能力が最も低いからといって、必ずしも1部品あたりのコストが最も低くなるとは限りません。速度を無理に速めると歩留まりが悪くなったり、仕上げ作業が増加することがあります。したがって、生産能力だけでなく品質と後工程のコストを総合的に考慮することが重要です。

コストに影響を与えるクエンチ(急冷)および人工時効処理の選択

焼入れおよび時効処理は単なる技術的工程というわけではなく、自動車用押出材のコストを左右する重要な要素です。高強度仕様を満たすためには迅速かつ制御された焼入れが不可欠ですが、冷却が均一でないと反りや物性のばらつきが生じます。同様に、管理の行き届いた時効処理によってすべての部品が機械的特性の目標値を満たすよう保証されますが、処理時間を長くしたり工程を複雑化させることでエネルギーおよびハンドリングコストが増加します。自動車メーカーはサプライヤーと密接に連携し、焼入れおよび焼戻しの戦略が性能と予算の双方の目標と一致するようにする必要があります。

アルミニウム押出材の製造プロセスとコストが発生する箇所を理解することで、適切な質問を行い、予算上のサプライズを回避することができます。次に、二次加工および接合方法の選択がカスタム自動車用アルミニウム押出材の総コストにどのように影響するかを詳しく見ていきます。

総コストを左右する仕上げおよび組立の選択肢

自動車部品のアルミニウム押出加工について考えるとき、製品がプレス機から出た時点でコストが終わるとイメージしていることはありませんか? 実際には、二次加工や接合方法のコストが、ベースとなる押出加工費を上回ることもあり、その差は大幅になる場合もあります。仕上げ工程や組立方法のどの選択がカスタムアルミニウム押出製品のコストに大きく影響するのか、そして予算の予期せぬ超過を防ぐためには賢く計画するにはどうすればよいのかを見ていきましょう。

どの仕上げ工程がコストに見合うのか?

構造用レールや目立つ外装部品としてカスタム切断されたアルミニウム押出材を仕様したと想像してみてください。次の判断—どのように機械加工し、仕上げ、梱包するか—は、プロジェクト全体の支出と納期に影響を与えます。以下に、カスタムアルミニウムプロファイルにおける一般的な二次加工工程を、それぞれの一般的なコスト、リードタイム、リスクの観点から紹介します。

| 二次加工工程 | コスト項目 | リードタイムへの影響 | 再作業リスク | 品質文書 |

|---|---|---|---|---|

| 精密切断/長さカット | 低~中程度 | 最小限 | 低 | 基本(長さ確認) |

| CNC加工(ドリル加工、タッピング、ポケット加工) | 中~高 | 適度 | 中程度(スクラップリスク) | 寸法報告書 |

| バリ取り/エッジ仕上げ | 低 | 最小限 | 低 | 視覚検査 |

| 熱処理検証 | 中 | 適度 | 中 | 機械的特性証明書 |

| アノジス | 中~高 | 適度 | 中程度(色調ムラ) | コーティング厚/色証明書 |

| 粉体塗装/電着塗装 | 中~高 | 中程度~高い | 中程度(表面欠陥) | 付着性/腐食試験報告書 |

| 専用包装 | 低~中程度 | 最小限 | 低 | 包装記録 |

工程を追加するごとにカスタムアルミニウム押出のコストが増加し、特に色調の均一性、耐腐食性、または機械的認証に関する要求が厳しくなるほどコストは高くなります。例として、陽極酸化処理や粉体塗装は保護性と美観の両方に優れていますが、再作業や廃棄による高コストを避けるためには厳密な工程管理が必要です。見落とされがちな梱包は、輸出用途や高価な表面保護が必要な場合にはコストを大幅に左右します。

- 仕上げは機能性、外観、またはその両方のために必要ですか?

- 部品は過酷な環境(凍結防止剤、紫外線)にさらされますか?

- 指定された外観等級はどれですか—標準、自動車用、または装飾用?

- 仕上げはOEM規格またはASTM規格を満たす必要がありますか?

- 複数の工程を統合プロバイダーによって一括して対応できますか?

接合方法とそのコストへの連鎖的影響

アルミニウム押出成形の加工が完了した後、部品をどのように組み立てる予定ですか?選択する接合方法は、コストやリードタイム、品質に連鎖的な影響を与える可能性があります。以下に自動車用アルミニウム押出部品で一般的に使用される接合方法を紹介します。

- 機械的締結 (ボルト、ネジ、リベット):シンプルで費用効果が高いですが、追加の機械加工やインサートが必要になる場合があります。

- 粘着剤 接着剤:軽量でフラッシュ状のジョイントを実現しますが、硬化時間を要し、表面処理が必要です。

- MIG/TIG溶接 強度の高い構造用ジョイントを提供しますが、熱による歪みが発生する可能性があり、熟練した作業員が必要です。

- レーザー溶接 スポット溶接:高精度かつ高速で、自動化に最適ですが、設備コストが高額です。

- 摩擦攪拌溶接(FSW) 最小限の歪みで押出材を接合する固体状態プロセス。バッテリー収容ケースや大型構造物にますます使用されています( アルミニウム押出協会 ).

ジョイントの設計、治具、シーラー、および前処理工程(洗浄やプライミングなど)はすべて、カスタムアルミニウム押出加工のコストに加算されます。例えば、フラットジョイントは一見単純に見えますが、溶接や接着剤に依存する場合、追加のサポートや検査、場合によっては再作業が必要になることがあります。

- そのジョイントが受ける荷重と応力はどのようなものですか?

- そのジョイントは湿気や化学物質にさらされますか?

- 組み立てには現場でのメンテナンス性や修理が必要ですか?

- ジョイントの完全性についてOEMまたは業界規格はありますか?

- そのジョイント方法は、腐食性および疲労性について検証済みですか?

2025年モデルでの過剰仕様の防止

過剰設計をして、すべての仕上げや接合工程を「念のため」指定してしまうのは誘惑的です。しかし、追加される工程ごとに、直接的および間接的なカスタムアルミニウム押出加工コストが増加します。ポイントは、伝統や習慣にとらわれず、現実の機能に応じて仕様を設定することです。サプライヤーと密接に協力して工程を統合し、統合されたアルミニウム押出加工サービスを活用し、不必要な複雑さを避けてください。これによりコスト削減だけでなく、リードタイムやリスクの削減も実現できます。

二次加工や接合方法の選択は、ベースの押出価格以上にコストに影響することがあります。総コストを管理し、プロジェクトを軌道に乗せるためには、すべての工程を機能上の必要性に基づいて決定してください。

次に、生産量、歩留まりの学習曲線、地域のサプライチェーンの現実が、カスタム自動車用アルミニウム押出製品の到岸コストにどのように影響を与えるかについて見ていきます。

生産量のスケーリングと地域サプライチェーンのコスト影響

主要な自動車プログラムを計画する際、アルミニウム押出成形品の到岸価格が試作段階から量産段階にかけて大きく変動することに気づいたことはありますか。また、ある地域からの一見安いアルミニウム押出成形品の見積が、実際の諸経費をすべて合計してみると高額になる理由について疑問に思ったことはありますか。ここでは、生産量、歩留まり、グローバルサプライチェーンの現実が、カスタム自動車用アルミニウム押出成形品の真のコスト要因にどのように影響するかを詳しく見ていきます。また、利益を圧迫する隠れたコスト要因を回避する方法についても解説します。

価格安定性における生産量と歩留まりの影響

新しい車両プラットフォームをリリースすると想像してください。初期段階では、少量生産のアルミニウム押出プロトタイプを製作しています。コストは高額になります。金型償却費がわずかな部品数に分散されるため、工程上のトラブルや廃材の発生が1個あたりの価格に大きく影響します。PPAP(量産部品承認プロセス)を経て量産体制に入ると、規模の経済が効いてきます。金型コストは数千個の部品に分散され、歩留まりの改善により廃材率が下がり、サプライヤーは生産効率を高めるためのスケジューリングを最適化できます。アルミニウム押出業界はこうしたスケーリング効果を中心に成り立っています。需要が予測可能であればあるほど、コストの安定性も高まります。

- パイロット/プロトタイプ: 部品単価が高く、金型償却費が低く、工程変更が頻繁に発生します。

- 量産立ち上げ/PPAP: 歩留まりの改善と工程の安定化によりコストは低下しますが、廃材や再加工には依然として敏感です。

- 量産体制: 部品単価が最も低く、高い効率性、安定したスケジューリング、予測可能な到岸価格が実現されます。

しかし、歩留まりの影響を過小評価してはいけません。僅かなスクラップの増加でも、特に複雑または狭い公差の部品において、大量生産によるコスト削減を相殺する可能性があります。常にサプライヤーに過去の歩留まりデータを提示してもらい、新しいプロファイルにおける学習曲線のための余裕を考慮しておきましょう。

地域および物流要因が landed cost(到着地価格)に与える影響

遠方のサプライヤーから安価なアルミニウム押出材の見積もりに惹かれたことはありますか?しかし、輸送費や関税、遅延によって、結局は到着地価格が倍になってしまったという経験はありませんか?これはよくある落とし穴です。到着地価格とは請求書に記載された価格だけではなく、サプライヤーのドックから自社の倉庫に届くまでのすべての費用の合計です。

- 輸送距離: 長距離の輸送(特に大陸間輸送)は、コストの増加、リードタイムの長期化、破損や遅延のリスク増大を意味します。

- 輸出用梱包: 輸出用の部品には、しばしば特殊な梱包や腐食防止対策が必要となり、素材費および労務費が追加されます。

- 関税および課徴金: 貿易政策は迅速に変化する可能性があります。ある国では安価なアルミニウム押出材も、他の国では高額の輸入関税や反ダンピング関税に直面する可能性があります。

- 為替変動: グローバル調達では為替レートの変動にさらされるため、節約できたはずの費用が一夜にして消失する可能性があります。

- インコタームズ(国際商業規約)および納品条件: FOB、CIF、DDP――これらはそれぞれ物流、保険および通関における責任(および費用)の負担を変動させます。見積もりに何が含まれているのかを正確に把握しておいてください。

- 国内輸送およびラストマイル費用: 港から工場までの製品輸送は、特にかさばる製品や重量のある押出材では見落としがちなコスト要因となる可能性があります。

- リードタイムのバッファー: 長大なサプライチェーンでは、より多くの在庫を抱える必要があり、資金繰りが悪化し、倉庫保管コストが増加します。

地域のサプライチェーンの強さもまた重要です。北米の成熟したアルミニウム押出産業は、OEM企業への近接性、強固な物流、安定した政策といったメリットがあります。一方、新興市場ではベース価格は安くても、供給途絶リスク、通関の遅延、品質の不一致といった問題が発生する可能性が高いです。

2025年のサプライチェーンにおけるリスクの軽減

到岸価格を予測可能に維持し、最終的にコストが高くなる安価なアルミニウム押出材の落とし穴を回避するにはどうすればよいでしょうか。単価だけでなく、以下の項目を含む製品の総到岸価格をモデル化することから始めましょう:

- サプライヤーの単価

- 運賃(海運、空輸、内陸輸送)

- 関税および輸入税

- 保険および通関業者費用

- 梱包および取扱費用

- 予想される廃棄および再作業

- 為替リスクおよび支払条件

インコタームズを注意深く比較し、単位あたりの運賃を削減するために輸送のまとめを検討してください。重要なプロジェクトについては、サプライショックへの備えとして、二重調達、地域在庫、または柔軟な物流パートナーといったオプションで構成される代替計画を策定しましょう。

輸送費、関税、包装費、および予想されるスクラップを含むモデルの総到岸コスト。安価なアルミニウム押出材は、品質、タイミング、リスクプロファイルに適合する場合にのみバーゲンとなる——そうでなければ、隠れたコストが発生し、低価格の見積もりが高額な出費につながる恐れがあります。

これらの地域ごとの事情や数量に応じた現実を理解することで、調達に関するより賢明な意思決定が可能になります。次に、見積もりが本当に同条件での比較となるように、RFQテンプレートやサプライヤー評価ツールをご提供します。

一貫性のためのRFQテンプレートおよびサプライヤースコアカード

カスタムアルミニウム押出の複数の見積もりを受け取ったが、なぜ数値や詳細がまちまちなのか悩んだことはありませんか。あるいは、チームにカスタムアルミニウム押出プロファイルのサプライヤー価格が他より高いにもかかわらず、その価値が優れている理由を説明するのに苦労したことはありますか。もしそうなら、あなたは一人ではありません。信頼を持って比較検討を行うための秘訣は、しっかりとしたRFQ(見積依頼書)テンプレートと構造化されたサプライヤースコアカードにあります。次回の自動車用押出プロジェクトで、何を含めればよいか、またサプライヤーをどう比較すればよいかを具体的にご説明します。

比較可能な完全な見積もりのためのRFQチェックリスト

複雑そうに聞こえますか?実際にはそうではありません。明確で詳細なRFQを作成すれば、サプライヤーはあなたのニーズを正確に理解し、交渉や意思決定のためのしっかりとした土台が得られます。以下は業界のベストプラクティスと実際のプロジェクト例( Shengxin Aluminum ):

- 全寸法および公差を記載したプロファイル図面

- 合金およびテンパー仕様

- ラム工程段階(プロトタイプ、ラム、定常状態)ごとの年間予想生産量

- 金型の所有権、メンテナンスおよび交換条件

- 好ましいプレスサイズまたは押出方法(既知の場合)

- 熱処理および焼戻しの要件

- 二次工程(切削加工、穴あけ、タッピング、バリ取りなど)

- 仕上げの詳細(陽極酸化、粉体塗装、色、厚さ)

- 品質保証および検査計画(寸法、機械的性質、表面検査)

- 梱包、ラベルおよび輸出梱包の要件

- 物流に関する希望(インコタームズ、貨物集約、納品先)

- コンプライアンスおよび文書(認証、PPAP、試験報告書)

これらの詳細情報を含めることで、打ち合わせの往復を最小限に抑え、すべてのアルミニウム押出供給業者が同一条件で見積を提出できるようになります。これにより、サプライヤーからのフィードバックが迅速化し、後々の高額なトラブルを回避する助けとなります。

毎回依頼すべきコスト内訳項目

見積書を検討する際には、総額だけですませようとせず、項目別にコストの内訳を求めましょう。これにより、合計金額を構成する各部分について理解し、必要に応じて精査することが可能になります。最低限、以下の項目に分けて提示してもらいましょう:

- 原材料(合金種類、重量、価格の根拠)

- 金型・治工具(新規、償却、または含む)

- 加工費(押出、プレス時間、歩留まりの想定)

- 二次工程(機械加工、仕上げ、組立)

- 品質・文書(検査、報告書、認証)

- 梱包・物流(国内/輸出、特別取扱)

- 管理費および利益(開示がある場合)

この詳細レベルにより、単価だけでなく、実質総コストの観点からカスタムアルミニウム押出プロファイルを比較検討できます。

調達チームのためのサプライヤー評価スコアカード

異なるカスタムアルミニウム押出業者から3つの見積りを受けたとします。最も適した相手を、ただ最も安い価格のところではなく、どうやって選べばよいでしょうか?重み付きスコアカードは、あなたの意思決定に客観性と透明性を持たらします。以下は次回のRFQラウンドに応じてカスタマイズして使える例です。

| 基準 | 重み (%) |

|---|---|

| 技術的能力(プロファイルの複雑さ、統合サービス) | 25 |

| 品質認証(ISO 9001、IATF 16949、PPAP) | 15 |

| 納期遵守率(過去の納品実績) | 15 |

| リスクプロファイル(サプライチェーンの安定性、財務状況) | 10 |

| 商業条件(価格、支払い、柔軟性) | 15 |

| 持続可能性(リサイクル、エネルギー使用、ESG) | 10 |

| トータルランデッドコスト(すべてを含む、あなたのモデルに基づく) | 10 |

各基準ごとに1~5のスケールでサプライヤーを評価し、重みを乗じて合計を算出します。この方法により、調達決定を正当化でき、隠れた弱点に気づかされるリスクを防ぐことができます。

単価 = 材料費 + 加工費 + 二次工程費 + 品質/文書費 + 包装/物流費 + 製造間接費/利益率。総コスト = 単価 × 計画良品数量 + 金型費 - クレジット。

このツールキットを活用することで、RFQプロセスを標準化し、カスタムアルミニウム押出サプライヤーを公平に比較し、検証に耐える調達決定を行う準備が整います。次に、実践的なサプライヤー比較とアクションプランが、見積から自信を持って発注に進むための役立ち方を見てみましょう。

カスタム自動車用アルミニウム押出のサプライヤー比較と次の自信あるステップ

次回のカスタム押出アルミニウムプロジェクトにおいて、適切なパートナーの選定に悩んでいませんか?多くのサプライヤーが品質・スピード・コストパフォーマンスを謳っていますが、どのようにすれば騒音の中から本当にカスタム自動車用アルミニウム押出のコスト要因を理解しているベンダーを見つけられるでしょうか。特に2025年に向けて業界が進展する中で、どうすれば適切なパートナーを選べるのでしょうか?

自動車プログラムで検討すべき企業

RFQ(見積依頼書)と評価表の作成を最終段階に進めていると想像してみてください。自動車調達において本当に重要なのは何でしょうか。価格以外にも、押出加工を前提にした設計支援、深い金型エンジニアリングの専門知識、強固な品質管理システム(IATF 16949のような認証)、仕上げ工程と機械加工の統合、PPAPおよびトレーサビリティ文書の納期厳守の対応能力を備えたパートナーが必要です。グローバルな物流体制と主要OEMメーカーとの実績も重要です。特に、遅延や品質の問題が車両の発売全体を妨げかねないオーダーメイドのアルミニウム押出プログラムにおいては、それがより重要になります。

コストに影響を与える能力の比較

複雑に聞こえますか?以下の表では、アルミニウム押出加工のカスタムプロジェクトにおいて、コストと信頼性の両方に影響を与える基準で主要サプライヤーを迅速に比較できます。統合性、リードタイム、ドキュメンテーションなどが、自動車業界のパートナーと汎用押出業者の違いを生み出している点にも注目してください。

| 供給者 | 統合レベル | リードタイム姿勢 | 品質文書 | 商業的柔軟性 | 自動車業界認証 |

|---|---|---|---|---|---|

| 中国のShaoyi Metal Parts Supplier | フル(ワンストップ:設計、押出、仕上げ、機械加工、組立) | 短め(迅速な試作、デジタルMES、初期段階のDFM) | 包括的(IATF 16949、PPAP、トレーサビリティ、デジタル記録) | 高い(柔軟な生産量、統合された物流、DFMサポート) | IATF 16949、ISO 9001 |

| ボネル アルミニウム | 高い(押出、仕上げ、一部機械加工) | 中程度(北米に重点を置き、強力なOEM経験) | 自動車グレード(PPAP、ISO 9001) | 中程度(OEMプログラム、限定的なグローバル展開) | ISO 9001、IATF 16949 |

| PTSMAKE | 中程度(押出、基本的な機械加工、DFMコンサルタント) | 中程度(カスタム生産に迅速対応、アジア中心) | 標準(ISO 9001、材質証明) | 中程度(カスタムプロジェクト、適度な柔軟性) | ISO 9001 |

| Hydro Extrusions | 高(グローバル、広範なプレス能力、仕上げ・エンジニアリング) | 中(グローバルスケジューリング、強力な能力) | 自動車・航空宇宙(PPAP、AS9100、ISO 9001) | 中(大規模プログラムに最適) | IATF 16949、ISO 9001、AS9100 |

調達加速のための最終推奨事項

- RFQテンプレートを共有 比較可能な、同条件での見積もりを得るために選定されたサプライヤーと。

- コスト重視の設計レビューをスケジュール —初期段階のDFM(設計による製造性)の関与により、カスタム押出アルミニウム部品の金型費および工程費を削減できます。

- 償却モデルを実行 各見積もりにおいて、金型、歩留まり、物流、文書作成を含めた要因を考慮し、実質的な到岸原価を明確にします。

- サプライヤーの優先順位を付ける 統合サービス、堅牢な品質文書、自動車用アルミニウム押出成形の受託実績を備えたサプライヤー

設計、工程、物流の早期段階での整合は、安定した到岸原価を実現する最短ルートです。隠れたコスト要因がプログラムを妨げさせないようにしましょう。

適切なサプライヤーの選定とは、単に最も低い見積もりだけではなく、信頼性、技術的深さ、そしてあらゆる隠れたコスト要因に対応できる能力を指します。この体系的なアプローチに従うことで、試作段階から量産段階まで、自動車プログラムを成功に導く準備が整います。

よく 聞かれる 質問

1. カスタム自動車用アルミニウム押出部品のコストに影響を与える主な要因は何ですか?

カスタム自動車用アルミニウム押出成形品のコストは、原材料価格、金型および治具の複雑さ、加工速度、二次加工、仕上げ処理、品質要求、包装、物流、およびコンプライアンス文書によって左右されます。合金の選定からトレーサビリティ基準までの各要素は、直接および間接的なコストの両方に影響を与える可能性があるため、生産およびサプライチェーン全体のプロセスを考慮することが重要です。

2. 自動車用途におけるアルミニウム押出成形品のコストに合金およびテンパー選択が与える影響はどのようになりますか?

合金およびテンパーの選択は、材料費および加工コストの両方に影響を与えます。高強度合金や衝撃吸収性、耐食性、塗装性を満たす特定のテンパーは、多くの場合、複雑な加工、狭い公差、追加の試験が必要とされます。早期にサプライヤーと協働することで、機械的要件と製造性およびコスト効率のバランスを取ることが可能になります。

3. 二次加工および仕上げ処理が自動車用押出成形品の総コストに大きく影響する理由は何ですか?

切削加工、穴あけ、陽極酸化処理や粉末塗装などの特殊仕上げ処理といった二次工程は、特に外観または性能仕様が厳しい部品において、コストが大幅に増加する要因になります。追加される各工程によって、労務費、検査費用、再作業の可能性がある費用が増加します。設計の最適化や統合サプライヤーとの工程統合により、これらのコストを抑えることが可能です。

4. 製作数量はカスタムアルミニウム押出製品の価格にどのように影響しますか?

生産数量が多くなると、金型の償却、工程歩留まりの改善、価格の安定化がより効果的になります。初期段階の試作品やパイロットランは、数量が少なく工程調整が頻繁に行われるため、部品単価が高額になります。量産が進むにつれて固定費が多くの製品に分散されるため、最終的な総コストが削減されます。

5. シャオイ金属部品サプライヤーが自動車用アルミニウム押出部品において提供する利点は何ですか?

邵毅(Shaoyi)は、設計段階からの製造支援、高度なプロセス管理、統合された仕上げ工程を含む、カスタム自動車用アルミニウム押出材のためのワンストップでIATF 16949認証を取得したソリューションを提供します。同社のアプローチにより、廃材を最小限に抑え、物流を効率化し、品質を確実に確保することで、バイヤーが自動車プログラムにおいて総コストの削減と安定した納品を実現できるよう支援しています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——