CNC加工によるダイカスト部品:精度とコストのガイド

要点まとめ

CNC加工は、ダイカスト部品に対して鋳造単体では達成できない精度を得るためによく用いられる重要な二次工程です。ダイカストは複雑な形状の部品を大量に低単価で生産するのに優れていますが、CNC加工はねじ穴や滑らかな接合面など、最終的な高精度仕様を実現します。どちらのプロセスを単独または組み合わせて使用するかは、量産性とコストのトレードオフにかかっています。すなわち、ダイカストは大量生産向けであるのに対し、CNC加工は追加コストを伴って必要な精度を付加します。

CNC加工対ダイカスト:直接比較

CNC加工とダイカストの根本的な違いを理解することは、エンジニアリングチームや製品開発チームにとって不可欠です。この二つの製造方法は金属加工において全く異なるアプローチを示しており、一方は材料を削り出すものであり、他方は溶融状態の金属を成形するものです。どちらを選ぶかは、生産数量、コスト、スピード、精度といったプロジェクト要件によって完全に決まります。

CNC(コンピュータ数値制御)加工は 除去加工プロセスです 。このプロセスは固体の材料ブロック(ビレット)から始まり、フライス盤、ドリル、旋盤などのコンピュータ制御された切削工具を用いて、最終的な部品が形成されるまで層状に材料を削り取ります。 Zetwerk が説明しているように、このプロセスはコンピュータプログラムによって自動化されており、高い精度と再現性を保証します。この方法は非常に多用途で、さまざまな材料に対応可能であるため、精度が最も重要なプロトタイプや小〜中規模の生産に最適です。

一方、ダイカストは 成形工程 。これは、アルミニウムや亜鉛などの非鉄金属を溶融し、金型と呼ばれる特別に作られた鋼製の鋳型に高圧で溶融金属を注入するプロセスです。金属が冷却されて固化した後、金型が開かれ、成形品が取り出されます。この方法は、複雑な形状を持つ同一部品を大量に効率よく生産するのに非常に適しています。金型の製作には初期投資が大きくなりますが、量産時には単価が大幅に低下するため、消費財および自動車産業における量産工程で広く採用されています。

ダイカストとCNC機械加工はよく比較されますが、鍛造のような他の方法も製造において重要な役割を果たしています。例えば、紹逸(寧波)金属科技などの企業は自動車部品の鍛造に特化しており、圧縮力を用いて金属を成形するプロセスで、非常に強度が高く耐久性のある部品を作るのに最適です。製造方法の全範囲を理解することで、部品の特定の性能要件に最も適したプロセスを選定できます。

| 要素 | CNC加工 | 圧力鋳造 |

|---|---|---|

| プロセスタイプ | 除去加工(材料除去) | 成形(材料注入) |

| 最適な生産量 | 低~中(1~5,000) | 高~極めて高い(5,000以上) |

| 金型コスト | 低~なし | 高(専用金型が必要) |

| 部品単価 | 高(継続的) | 低(生産量が増えるほど低下) |

| 納期 | 短い(ツール不要) | 長い(金型作成のため) |

| 材料廃棄物 | 高い(スクラップチップが発生) | 低い(必要な材料のみ使用) |

相乗効果:ダイカスト部品の仕上げ工程としてのCNC加工の活用

競合する手法として紹介されることが多いですが、実際にはCNC加工とダイカストは、連続した製造プロセスの中で協力して使用されることがよくあります。多くの高性能部品は、両方のプロセスの強みを活用しています。このプロセスでは、まずダイカストによって部品の主要な複雑形状(ニアネット形状)を効率的に作成し、その後、CNC加工でダイカスト単体では達成できないより高精度の仕上げを行います。

以下のように説明されている G&M Die Casting このハイブリッド方式は、組立可能な部品を単一のソースで製造するための解決策です。ダイカスト成形では±0.005インチ程度の公差を持つ形状を製造でき、多くの用途において十分な精度を実現します。しかし、設計上でより厳しい公差や完全に平らな接合面、ねじ穴などの複雑な形状が要求される場合、二次加工としての機械加工が必要になります。このような場面でCNCマシニングセンターが活躍し、ダイカスト部品を正確な仕様に仕上げます。

この相乗的な関係により、製造業者は両方の利点を享受できます。すなわち、部品の大部分を安価かつ高速に量産できるダイカスト成形と、最も重要な部位に対してはCNC加工によるきわめて精密な加工を組み合わせることで、経済性と機能性の両方を確実に実現します。

ダイカスト部品に対する一般的な二次CNC加工には以下のようなものがあります:

- ドリル加工とタップ加工: ネジやボルト用の高精度なねじ穴の作成。

- フライス加工: ガスケットの取り付けや他の部品との接合に必要な平面の加工。

- ボーリング: ベアリングやシャフト用の完全に円形で正確な位置に穴を開ける。

- 旋盤加工: 径方向の公差が厳しい円筒形状を機械加工する。

- Oリング溝の作成: 漏れを防ぐためのシール用に精密な溝を機械加工する。

ダイカスト部品の機械加工における主な考慮点

ダイカスト部品を機械加工することは、固体のビレット材を加工する場合と同じではありません。鋳造プロセスでは独自の材料的特性や課題が生じるため、エンジニアや技術者は成功させるためにこれらを十分に考慮しなければなりません。適切な計画と技術は、部品を損傷したりその信頼性を損なったりしないようにするために不可欠です。

主な課題の一つは 材料の多孔性 です。溶融金属が凝固する際に、鋳物内部に微細な気体のポケットが形成されることがあります。切削工具がこれらの空隙に遭遇すると、表面仕上げが悪くなるだけでなく、工具の破損につながることもあります。技術者は、鋭い工具と最適化された切削条件を使用して、多孔性による影響を軽減する必要があります。もう一つの重要な要因は 治具固定 、またはワークホールディング。ダイカスト部品はほぼ完成に近い形状で作成されることが多く、複雑な非均一表面や薄肉構造を持つことがあります。加工工程中に部品を確実に、かつ繰り返し精度よく保持しながら変形や損傷を防ぐためには、通常カスタムフィクスチャが必要です。

さらに、A380アルミニウムなどのダイカストで使用される合金は、6061アルミニウムのような一般的な塊材(ビレット)合金と異なる特性を持っています。鋳造用アルミニウムはシリコン含有量が高いことが多く、これが研磨性を高め、工具の摩耗を早めます。効率的な切削加工には、特殊な工具コーティングや刃先形状が必要となる場合が多いです。

ダイカスト部品を機械加工する際のベストプラクティスには以下の通りです。

- 鋭利でコーティングされた切削工具を使用する: 多結晶ダイヤモンド(PCD)やコーティング超硬工具は、高シリコンアルミニウム合金の研磨性に耐えるために推奨されます。

- 回転速度および送り速度を最適化する: 低融点合金の溶融を防ぎ、材料をこすりつぶすことなくきれいな切断面を得るためには、切削条件を慎重に制御する必要があります。

- 適切なワークホールディングを実施する: 部品の独特な形状をサポートし、たわみや損傷を防ぐために、強固で安定した箇所をクランプできる治具を設計してください。

- 切粉の管理を徹底する: 従来の大量冷却液は材料の気孔に浸透して後で問題を引き起こす可能性があるため、切粉除去には高圧エア吹き出しまたは最小限の冷却液を使用してください。

コスト分析:ダイカスト+CNC加工が経済的になるのはどのような場合か?

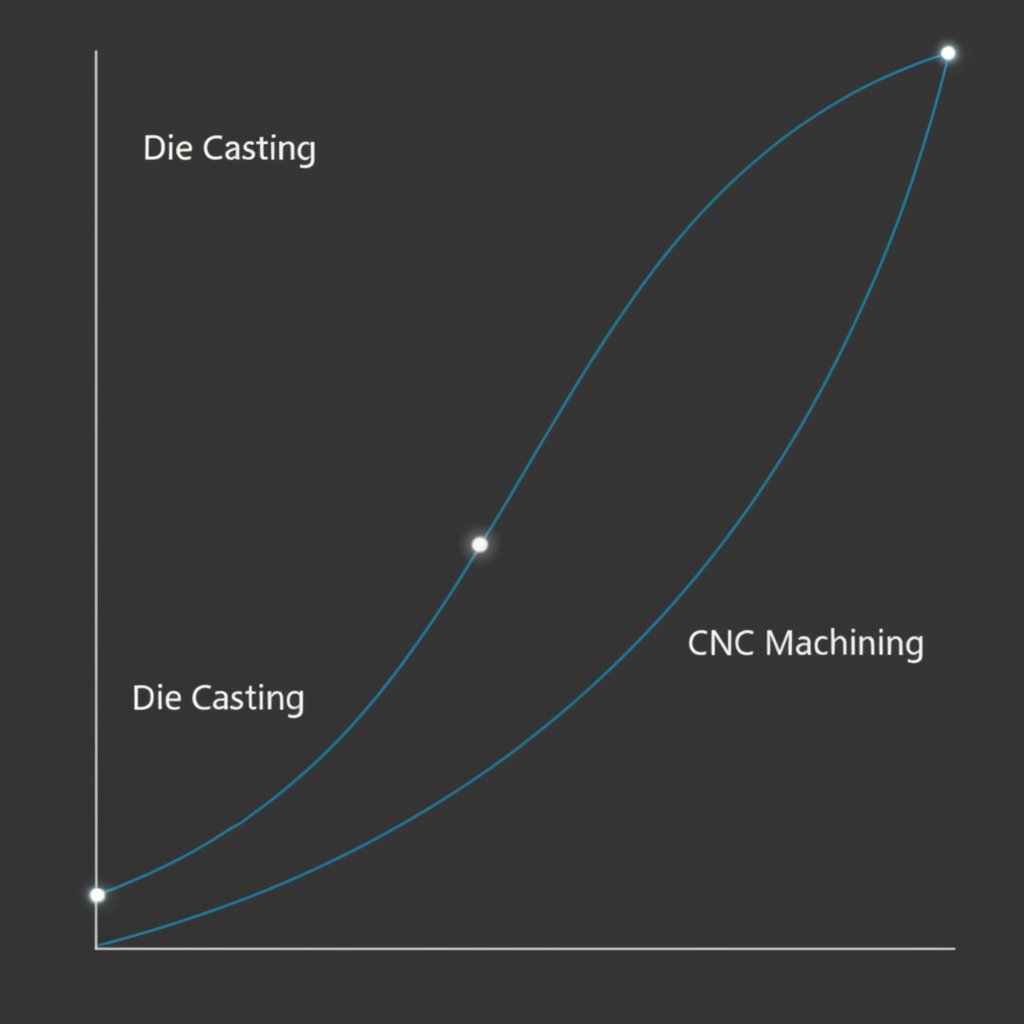

単独でのCNC加工と、ダイカストと機械加工を組み合わせたプロセスの選択は、ほぼ常に生産量とコストによって決まります。CNC加工は柔軟性があり、初期の金型費用がかからないという利点がありますが、ダイカストは大量生産において比類ない効率を発揮します。どちらの方式が有利になるかのコスト分岐点を理解することは、製造プロジェクトにおける健全な意思決定にとって極めて重要です。

少数生産の場合、例えば試作や数百個程度の小ロットでは、CNC加工の方がほぼ常に安価です。生産数量が SyBridge Technologies 指摘されているように、鋼鉄製の金型に何万ドルも投資する必要はない。コストは主に機械稼働時間と材料費によって決まる。しかし、この部品あたりのコストは、生産するユニット数に関わらず比較的一定である。一方、ダイカスト成形では、金型の設計および製作により初期費用が非常に高くなる。しかし、一度その金型が完成すれば、材料費やサイクル時間あたりのコストは非常に低く抑えられ、部品を安価に量産できる。

一例として示される興味深いケーススタディは Dynacast このトレードオフを明確に示している。Light L16カメラの場合、複雑なシャーシをCNC加工で製造すると、ダイカスト成形による場合に比べて5倍のコストがかかっていた。大量生産される民生製品においては、このコスト差により、大規模生産でのCNC加工は非現実的であった。金型への初期投資は、部品単価の大幅な削減によってすぐに回収できたため、ハイブリッド方式が唯一実行可能な道となった。

一般的なガイドラインとして、ダイカストがより経済的になる分岐点は通常2,000〜5,000個の範囲内にあります。この範囲を下回る場合、金型費用が高すぎて採算が取れません。一方、これを上回る場合は、ダイカストの部品単価の低さが生かされ、生産する部品ごとに蓄積されるコスト削減効果が大きくなるため、大量生産において明確な優位性を持つことになります。

よく 聞かれる 質問

1. CNC加工とダイカストの違いは何ですか?

CNC加工は、固体の材料ブロックから出発し、そこから材料を削り取って部品を形成する除去加工プロセスです。一方、ダイカストは溶融金属を鋼製の金型(ダイ)に注入して部品を成形する成形プロセスです。CNC加工は小〜中規模生産や高精度が求められる場合に最適ですが、ダイカストは複雑な部品を低単価で大量生産するのに適しています。

2. CNC工作機械の7つの主要構成部品は何ですか?

一般的なCNC工作機械の主要な構成部品には、システムの頭脳であるマシン制御装置(MCU)、プログラムを読み込むための入力装置、軸の移動を行うためのモーターを備えた駆動システム、工作機械本体(例えばスピンドルおよび切削工具)、精度を確保するためのフィードバックシステム、機械の構造を形成するベースおよびテーブル、および熱を管理するための冷却システムが含まれます。

3. ダイカストはCNCよりも安価ですか?

生産数量によります。少量生産(試作品から数千個程度)の場合、金型作成にかかる初期コストが不要なため、CNC加工のほうが安価です。しかし、大量生産(通常5,000個以上)では、ダイカストの方が部品単価が非常に低いため、初期の金型投資費用をすぐに回収でき、はるかにコスト効率的になります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——