亜鉛ダイカスト用クロメート皮膜:技術ガイド

要点まとめ

クロメート変成処理は、亜鉛ダイカストに化学処理を施して耐腐食性に優れた保護皮膜を形成する表面処理技術です。この処理は「白錆」と呼ばれる亜鉛の酸化を防ぐ効果が非常に高く、塗装やその他の仕上げ処理の下地としても優れた接着性を発揮します。黄色、オリーブドラブ、黒色など異なる色は、通常、耐腐食性能のレベルを示しています。

亜鉛ダイカスト用クロメート変成処理の理解

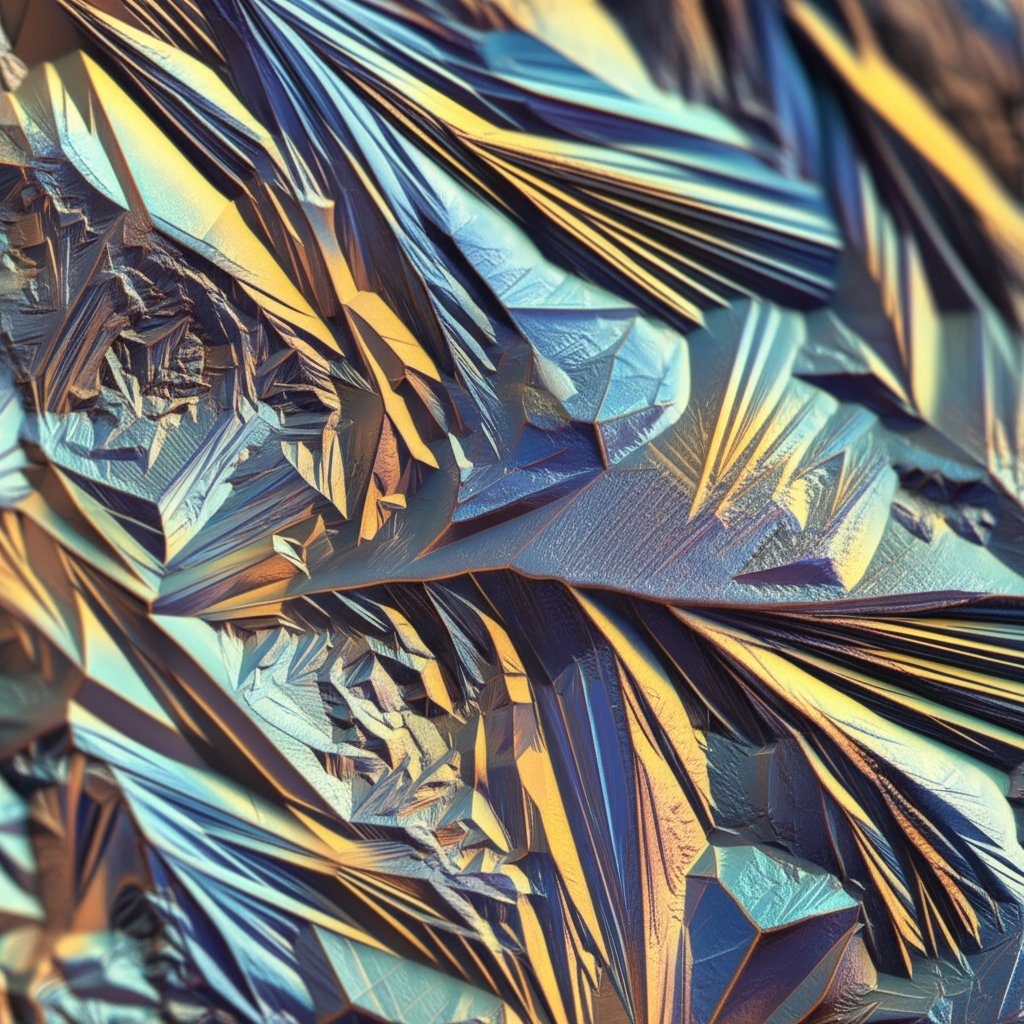

クロメート処理は、亜鉛ダイカストの腐食を防ぎ、材料の耐久性を高めるために施される化学的皮膜です。この処理はパッシベーション(不動態化)と呼ばれ、クロメート溶液と亜鉛表面との間で化学反応が起こります。この反応により、金属の最表面層が微細な多孔質のない保護皮膜へと変化し、塗料のように単なる付加層ではなく、部品自体に一体となったものになります。

分子レベルでは、クロメート溶液が亜鉛と反応し、表面のごく微小な層を消費して、主に三価および六価のクロム酸化物からなる新しい安定した化合物層に置き換えます。 バレント・サーフェス・テクノロジーズ この不動態化皮膜は、湿度や酸素といった腐食の主な原因となる環境要因から金属を効果的に遮断すると説明されています。これは、白錆(ホワイトラスト)または白腐食と呼ばれる特定の劣化現象に対して脆弱な亜鉛ダイカスト部品にとって極めて重要です。

塗装や粉体塗装のように基材の上に明確な層を追加するのとは異なり、クロメート処理は既存の表面を化学的に変化させます。これにより寸法変化が最小限に抑えられ、きつい公差を持つ精密部品にとっては極めて重要な要因となります。また、この処理は亜鉛の電気伝導性を維持するため、接地が不可欠な電子機器のハウジングやコネクタに適した処理法です。

クロメート処理プロセス:ステップバイステップの概要

クロメート処理の適用は、化学薬品の濃度、温度、浸漬時間の正確な管理に依存する精密な多段階プロセスであり、均一で効果的な仕上げを得ることを目的としています。具体的な工程は異なる場合がありますが、亜鉛ダイカストの処理における基本的なプロセスは、十分な前処理と制御された化学的浸漬を含みます。その目的は、クロメート溶液と均一に反応できる清浄な表面を作り出すことです。

典型的な適用は、最大の密着性と保護を実現するために設計された工程順序に従います。業界のベストプラクティスに基づき、このプロセスは以下の主要な段階に分けられます:

- 完全な洗浄および脱脂: 亜鉛ダイカスト部品は、油分、グリース、汚れ、その他の表面汚染物質が完全に除去されていなければなりません。通常、これはアルカリ系洗浄剤または溶剤を使用して行われます。不純物が残っているとクロメート処理液が亜鉛と適切に反応しなくなるため、コーティングが不均一または無効になる可能性があるため、清浄な表面は絶対条件です。

- すすぎ: 洗浄後、部品は水ですすぎ、残留する洗浄剤を完全に除去します。この工程は、その後の化学薬品浴が汚染されるのを防ぐために極めて重要です。

- 酸エッチングまたは脱酸素処理(任意): 亜鉛表面の状態に応じて、軽度の酸浴を使用して既存の酸化物を除去したり、表面を軽くエッチングすることがあります。これにより、変成反応が起こりやすいより活性化された表面が得られます。その後、再度すすぎ処理を行います。

- クロメート溶液への浸漬: 洗浄された部品をクロメート溶液を含む化学浴に浸漬します。浸漬時間、溶液の温度およびその化学組成は正確に管理されます。これらの要因が最終的な皮膜の厚さ、色および防食特性を決定します。

- 最終すすぎおよび乾燥: 浸漬後、部品は再度すすぎを行い、余分なクロメート溶液を除去します。その後、多くの場合温風で注意深く乾燥させます。皮膜は処理直後は通常柔らかくゼラチン状であり、完全に硬化するまでに時間がかかり、最大24時間かかることがあります。

クロメート皮膜の種類:6価クロムと3価クロム、および色による識別

クロメート変成皮膜は、使用されるクロムの価数状態に基づいて、従来の六価クロム(Cr6+)と、より現代的で環境に優しい三価クロム(Cr3+)の2つの主要なタイプに大別されます。この区別は、規制への準拠、安全性および用途選定において極めて重要です。As SKS Die Casting が指摘しているように、六価クロムはその毒性および発がん性のため、RoHS指令(特定有害物質使用制限)によって現在 heavily restrictedされています。

六価クロムは長年にわたり業界標準として用いられており、優れた耐食性および自己修復特性(傷んだ部分が自然に再不動態化する性質)が評価されてきました。しかし、健康および環境への重大なリスクから、産業界ではより安全な代替材料への移行が進んでいます。その主な代替品が三価クロムであり、前世代の六価クロムのような高い毒性を持たずに十分な耐食保護を提供します。以下のように National Plating Company 三価処理はRoHSおよびREACH指令に準拠しており、特に自動車産業および電子機器産業において新製品の標準となっています。

これらのタイプの選択は、性能、安全性、規制適合性の間でのトレードオフを伴います。以下に主要な特性の比較を示します。

| 特徴 | 六価クロム (Cr6+) | 三価クロム (Cr3+) |

|---|---|---|

| 腐食に強い | 優れている。自己修復性を持つとして優れた性能と見なされることが多い。 | 良好から優れており、トップコートまたはシーラーを使用する場合、六価クロムと同等またはそれ以上の性能を発揮することが多い。 |

| 毒性 | 高い毒性。発がん性物質として知られている。 | 著しく低い毒性。 |

| 環境への適合 | RoHSおよびREACH指令には準拠していない。厳しく規制されている。 | RoHSおよびREACH指令に準拠。環境面で好まれる選択肢。 |

| 外観 | 通常、明確な黄色/金色またはオリーブドレープの色を生成します。 | 透明または青みがかった明るい色であることが多いですが、黄色、黒色、その他の色に染色することも可能です。 |

最終的なコーティングの色は、その厚さや耐食性のレベルを示す機能的な指標であることが多くあります。これは特に六価のコーティングにおいて顕著で、透明または青色の仕上げは基本的な保護を提供し、黄色または金色はより高い耐食性を、オリーブドレープまたは黒色は最高レベルの保護を提供します。三価のコーティングは通常透明ですが、識別や外観上の目的でこれらの色を模倣するために染色することもできます。

主な利点と産業用途

亜鉛ダイカストへのクロメート変成処理の採用は、部品の性能と耐久性の向上に直結する一連の機能的利点によるものです。これらの利点により、信頼性が極めて重要とされる多くの産業分野において、この処理は不可欠な仕上げ工程となっています。主な利点は、防錆保護、表面処理の準備、および基材金属の固有特性の維持に直接関連しています。

このコーティングを施すことによる最も重要な利点は以下の通りです:

- 向上した耐食性: 主な機能は、亜鉛基材を白錆を引き起こす環境要因から保護することです。これにより、特に湿気の多い、あるいは中程度の腐食性雰囲気において、部品の使用寿命が大幅に延長されます。

- 塗料および仕上げの密着性向上: このコーティングは化学的に不活性で安定した表面を形成し、優れたプライマーとして機能します。クロメート処理された表面には、素地の亜鉛よりも塗料、粉体塗装、接着剤が強く密着するため、割れ、剥がれ、または層間剥離のリスクが低減されます。

- 電気伝導性の維持: 塗装や陽極酸化皮膜など多くの厚いコーティングとは異なり、クロメート皮膜は非常に薄いため電流を通すことができます。この特性により、接地やEMIシールドが必要な電子機器の筐体、コネクタ、シャーシ部品に最適です。

- 寸法変化が極めて小さいこと: このコーティングは非常に薄く(通常1マイクロ未満)であり、部品の寸法をほとんど変えません。これは、アセンブリ内で正確に適合しなければならない高精度で厳しい公差を持つ部品にとって極めて重要です。

これらの利点により、クロメート変換皮膜処理はさまざまな分野で不可欠となっています。自動車産業では、ファスナーやブラケット、燃料システム部品の腐食防止に使用されています。電子機器分野では、ハウジングやヒートシンク、コネクタへの適用が依存されています。また、産業用機械、ハードウェア、航空宇宙分野でも、耐久性と信頼性が求められる金属部品に広く採用されています。たとえば、堅牢なダイカスト部品を製造するメーカーは、自動車業界の厳しい品質および耐久性基準を満たすために、このような高性能コーティングに頼っています。

よく 聞かれる 質問

1. クロメート変換皮膜処理はRoHS指令に適合していますか?

その種類によります。六価クロム(Cr6+)を使用したコーティングは、物質の毒性のためRoHS指令に適合していません。しかし、現代の三価クロム(Cr3+)変換コーティングは、RoHSおよびREACHの両方に完全に適合しており、規制産業における新製品の標準となっています。

2. クロメート変換皮膜処理の皮膜厚さはどのくらいですか?

クロメート変成皮膜は非常に薄く、通常0.25~1.0マイクロン(0.00001~0.00004インチ)の範囲です。この最小限の厚さは、部品の寸法公差に影響を与えることなく保護できるため、主要な利点の一つです。

3. クロメート変成皮膜の上から塗装できますか?

はい、クロメート変成皮膜の主な利点の一つとして、塗料や粉体塗装その他の有機系仕上げに対する優れたプライマーとして機能することが挙げられます。これにより、その後に施される層の密着性が大幅に向上し、より耐久性があり長持ちする仕上がりが得られます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——