高価なミスを避けながら、サーキット使用向け鍛造ホイールの選び方

鍛造ホイールとそのサーキットでのパフォーマンス優位性について理解する

運転技術を変えることなく、ラップタイムから数秒を削ることができると想像してみてください。不可能に聞こえますか?その秘密は、おそらくあなたの足元で回っているものにあるかもしれません。サーキットで車を限界まで押し込むとき、すべてのコンポーネントが重要ですが、ホイールほど直接的な影響を持つパーツはほとんどありません。ホイールはサスペンションとアスファルト路面をつなぐ極めて重要な接点であり、加速性能、制動応答、コーナリング時のグリップに大きく影響し、自己ベスト達成の鍵を握ります。

なぜサーキット走行においてホイール選びが重要なのか

トラックでの走行は、一般道の走行では再現できない極限の負荷がかかります。高速コーナリングでは非常に大きな横方向の力が働き、激しいブレーキングでは素材が限界までストレスを受け続ける intense な熱サイクルが発生します。ホイール選びを間違えると、タイムロスだけでなく、安全性が損なわれ、各コーナーを攻めるために必要な自信も失われます。

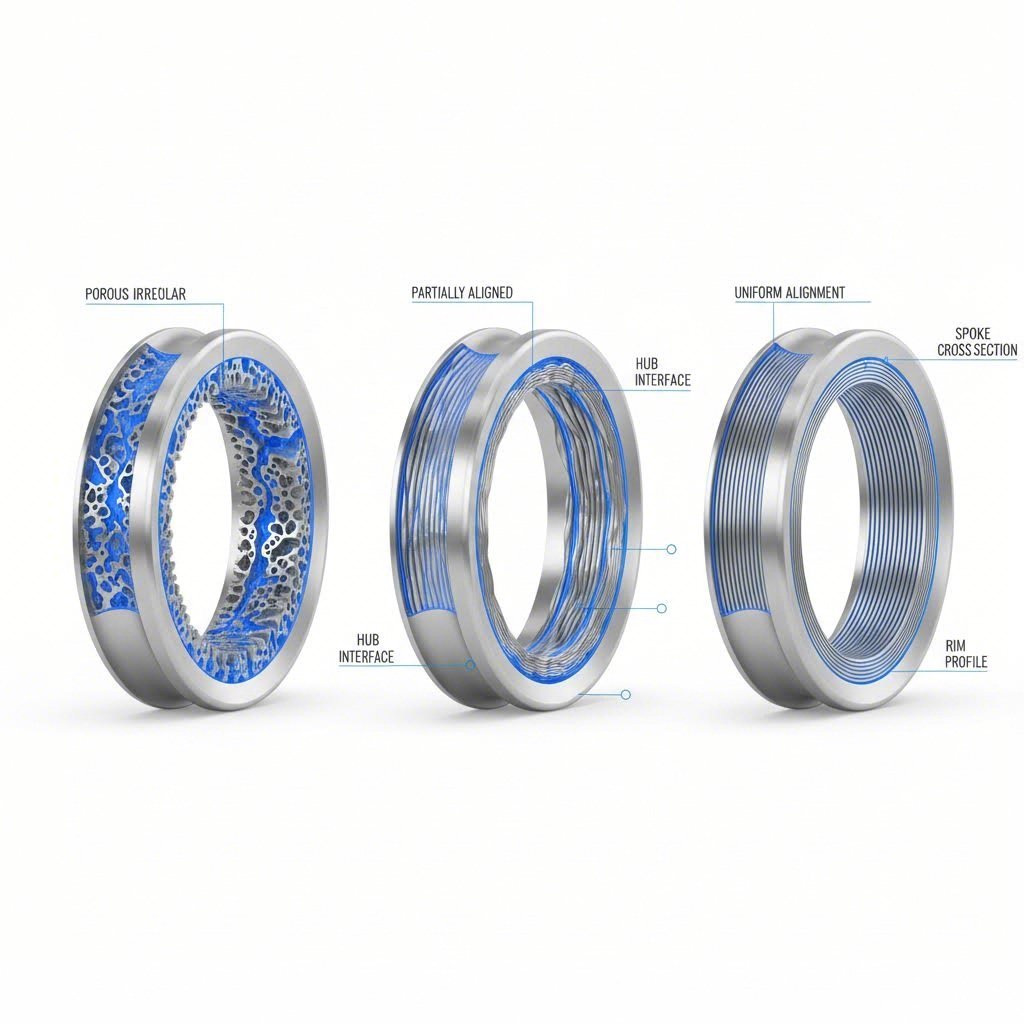

それでは、鍛造ホイールとは何か、そしてなぜ真剣にサーキット走行を追求する人々がこれに信頼を寄せるのか。溶融金属を金型に流し込む鋳造式とは異なり、鍛造ホイールは固体のアルミニウムブロックから始まり、極めて高い圧力を加えて成形します。その圧力はしばしば 10,000トン を超えます。この極限の圧縮により金属内部の構造が根本から変化し、機械的特性が優れた緻密な結晶構造が形成されます。

真剣なドライバーのための鍛造ホイールの利点

鍛造プロセスはアルミニウムに対して非常に優れた効果をもたらします。インゴットが巨大な力で圧縮されると、金属の結晶構造が著しく凝縮されます。緩い砂を固い石に圧縮するようなものだと考えてください。その結果、繰り返しの応力に対しても強度と耐久性を兼ね備えた素材が得られます。

鍛造素材は元来強度が高いので、荷重下での構造的完全性を維持するために必要な材料が少なくなります。つまり、より軽量でありながらより強度の高い製品が得られるということです。これはモータースポーツ工学における理想の形です。

鍛造アルミニウム6061製ホイールは、優れた強度対重量比を実現し、サーキットでのパフォーマンスに直結します。製造仕様によれば、この航空宇宙グレードの合金と鍛造プロセスを組み合わせることで、疲労が現れるまでの繰り返し応力サイクルにはるかに長く耐えられるホイールが作られます。サーキット使用において、この耐久性は単なる利便性ではなく、パフォーマンスと安全性の両面で不可欠です。

ロータリーフォージドホイールおよびフルフォージドオプションの利点は、単なる強度以上のものがあります。精密な製造工程により、構造的な強度を損なうことなく、スポークをより薄く、ディテールをより精巧にすることが可能になります。これにより、ブレーキの冷却性能が向上し、非懸架質量が低減され、より大容量のブレーキコンポーネントをクリアできるようになります。これらは、サーキット用ホイールを選ぶ際の重要な検討事項です。

本ガイドを通じて、特定のモータースポーツ分野に応じたホイール構造の選定方法、サイズや取付仕様の複雑な調整、そして投資を守る購入フレームワークの構築方法を紹介します。初めてのHPDEイベントの準備であっても、競技レベルのラップタイムを目指す場合であっても、これらの基本を理解することで、グリーンフラッグが振られたときに後悔のない選択ができるようになります。

モータースポーツ向けホイール構造の比較方法

鍛造ホイールがモータースポーツの世界で高い評価を受ける理由について理解できたところで、次にそれらが他のホイールとどのように比較されるかを詳しく探ってみましょう。鍛造ホイールとアルロイホイールを比較する際、あるいはより具体的には、キャスト製、フローフォームド製、フル鍛造製を比較する際には、違いは単なる価格以上の深遠なものです。それぞれの製造方法は、サーキット走行において極めて重要な、根本的に異なる性能特性を持つ製品を生み出します。

サーキットデー向けのキャスト製 vs 鍛造製 vs フローフォームド製

鍛造ホイールと地元のタイヤショップで見られるアルミホイールの違いは何でしょうか? その違いは製造方法にあります。鋳造ホイールは、溶けたアルミニウムを金型に流し込み、冷却して作られます。このプロセスはシンプルでコスト効率が良いですが、重大な弱点があります。液状の金属が固化する際、内部に気孔や空気袋といった不均一性が生じる可能性があるのです。これらの微細な欠陥は、サーキット走行時の繰り返し応力によって破損の原因となる可能性があります。

フローフォームホイールは、「ロータリー鍛造」または「スピン鍛造」として販売されることもありますが、中間的なアプローチです。鋳造ホイールとして製造を開始し、金型から取り出した後、回転機械上で熱と圧力を加えてホイールのリム部分を引き伸ばし圧縮します。このプロセスにより、純粋な鋳造品に比べて引張強度が向上し、重量が軽減されますが、センター部分は依然として鋳造のままです。

鍛造ホイールは全く異なる製法を採用しています。固体のアルミニウムブランクから始まり、極めて高い圧力によって金属内部の結晶構造が実際に再形成されます。その結果、ホイール内部の結晶構造がデザインの輪郭に沿って均一な強度を持つようになります。気孔や隠れた弱点は一切なく、過酷な使用にも耐えられる緻密で均質な素材となっています。

| 特徴 | 鋳造ホイール | フロー・フォームドホイール | 鍛造ホイール |

|---|---|---|---|

| 施工方法 | 金型に注がれた溶融アルミニウム | 鋳造センター部と圧力成形されたバレル | 極限の圧力で圧縮された固体ブランク |

| 一般的な重量差 | 基準値(最も重い) | 鋳造品より15-25%軽量 | 鋳造品より25-35%軽量 |

| 耐衝撃性 | 応力下で割れやすい | 鋳造品より優れ、良好な耐衝撃性 | 非常に優れている。割れる前に曲がる |

| 熱放散 | 公道使用に適している | 良好。中程度のサーキット走行による発熱にも対応 | 優れた性能。緻密な構造で熱変化を効果的に管理 |

| 価格帯 | $150-$400 ペアホイールあたり | $300-$700 ペアホイールあたり | $800-$2,500以上 ペアホイールあたり |

| 最良の使用例 | 一般道での走行、たまに初心者向けHPDE | 定期的なHPDE、ライトコンペティション | 競技レース、頻繁なサーキット走行 |

コストと性能のバランスを見つける

検討する価値のある質問があります:あなたの状況に合ったホイールは、鋳造(アロイ)か鍛造(フォージド)のどちらでしょうか?正直な答えは、モータースポーツにおけるあなたの経験段階と使用方法によります。

初めてのHPDEイベントに参加する初心者にとっては、信頼できるメーカーが製造する高品質な鋳造ホイールでもまったく問題ありません。この段階では車両操作を学び、自信を築いており、まだホイールに極限まで負荷をかけるような高い応力は継続的に発生していません。初期段階でホイールにあまりお金をかけず済めば、その分インストラクションやタイヤ、ブレーキパッドなどに予算を回せます。これらへの投資こそ、スキル向上をより速く進める鍵となるでしょう。

しかし、技術が上達し走行速度が上がってくると、計算の仕方も変わってきます。鋳造ホイールと鍛造ホイールの重量差は、サスペンションスプリングによって支えられていない部品の重量である「アンスプリングマス」という概念のため、次第に大きな意味を持つようになります。

非懸架質量(アンスプリングマス)は、サスペンションが路面の変化にどれほど素早く反応できるかに直接影響します。ホイール部分で1ポンド軽量化するごとに、ハンドリング、制動、加速性能への効果が相乗的に高まります。

このように考えてください:サスペンションは常にホイールの動きを制御しなければなりません。軽量なホイールはより速やかに加速および減速でき、タイヤが路面に対してより良好な接地状態を維持できます。これはつまり次のようになります:

- 駆動系が回転慣性に対して働く力が小さくなるため、加速が速くなる

- 減速すべき質量が減少するため、制動距離が短縮される

- 方向転換に対する抵抗となる重量が少なくなるため、ステアリングの立ち上がり応答がシャープになる

- サスペンションがより軽いコンポーネントを制御しやすくなるため、段差の吸収性能が向上する

製造方法によるグレイン構造の違いは、サーキット走行時のストレスに対する耐久性においても重要です。キャストホイールは繰り返しの熱サイクルや負荷ストレスを受けやすく、内部の不均一な構造が時間の経過とともに亀裂として広がる可能性があります。フローフォームドホイールはリム部でこの点に比較的優れていますが、依然としてそのセンター部はキャスト製であるため脆弱です。一方、鍛造(フォージド)ホイールは整然としたグレイン構造を持ち、気孔がないため、何百回ものサーキット走行後でも構造的な完全性を維持します。

鍛造(フォージド)ホイールを選ぶことは、長期的に見た場合、あなたの財布にとってどのような意味を持つのでしょうか?こう考えてみてください。数年のサーキット使用に耐える高品質な鍛造ホイールは、数シーズンで交換が必要になる安価なホイールよりも、実は1回あたりの使用コストが低くなる可能性があります。また、縁石にぶつかった際に粉々になるのではなく曲がるという、優れた衝撃耐性による安全性の余裕を加味すれば、この投資には非常に現実的な意義があると言えるでしょう。

これらの構造上の違いを理解することは基本的な出発点ですが、次に重要なのは、特定のモータースポーツ分野に応じてホイールを選定することです。異なるレース形式では、装備品にまったく異なる要求が生じます。

モータースポーツの種別ごとのホイール選定

多くの愛好家が見落としている点があります。オートクロスに最適なサーキット用ホイールは、ホイール・トゥ・ホイールのレースにはまったく不適切である可能性があるということです。各モータースポーツの種別にはそれぞれ特有の装備要件があり、こうした違いを理解することで、ホイールとレース目的との間でコストのかかるミスマッチを防ぐことができます。

走行スタイルに応じたホイールのマッチング

狭いオートクロスのコーンコースで車を激しく操る場合と、タイムアタックセッション中に時速100km以上でワイドラインを維持する場合を比較して考えてみてください。発生する力や熱サイクル、潜在的な危険は大きく異なります。ホイール選びは『万能型』という安易な選択ではなく、こうした現実に基づいて行われるべきです。

各ディシプリンがレースカーのホイールセットアップに実際に何を求めるかを分解してみましょう:

オートクロス:わずかな重量もが重要になる競技

オートクロスでは、ほぼ他のすべてよりもレスポンス性が重視されます。短時間でフルロックの左から右へと迅速に方向を変えることが頻繁に発生します。これにより、走行中に横方向の負荷が繰り返し反転し、ホイールマウントポイントやスポークの根元に非常に大きなストレスがかかります。

- 軽量化が最優先: 走行時間が2分以内であるため、軽量化は直接的に素早い方向転換とタイム短縮につながります。予算内で許容できる最軽量の本格鍛造ホイールを目指しましょう

- 急な旋回による応力に耐える必要性: 繰り返しのフルロック操作は、高速トラック走行とは異なる特有の疲労パターンを生じます

- 比較的少ない熱サイクル: 走行距離が短いため熱的ストレスは少なく、極端な放熱性能はそれほど重要ではなくなります

- 路肩への衝突リスク: 駐車場に設定されたコーンコースは、予期しない路面の変化や時折のコーン接触が特徴です

HPDE:費用をかけずにスキルを高める

高性能ドライビングイベント(HPDE)は、ほとんどのサーキット愛好家の入り口となります。ここでは、わずかな重量削減よりも耐久性と許容性が重要です。正しいライン取りを学び、車両操作技術を磨く一方で、時にミスをすることもあります。そのため、ホイールにはそうした学習過程を乗り越えるだけの耐久性が必要です

- 学習段階における耐久性: スキル習得に伴い、時折コース外への逸脱や縁石への接触が発生することを想定してください

- 縁石衝突に対する耐性: HPDEのコースには攻撃的なコーナリングを罰するキーリング(縁石)があり、タイミングを誤ると厳しい影響が出ます。割れるのではなく曲がるホイールであれば、安全性の面で重要な余裕を確保できます

- 手頃な交換コスト: 甚大な経済的負担を避けながら、損傷のリスクに対して予算を組めるようにする

- 熱管理: 長時間のセッションではオートクロスよりも熱サイクルが多く発生します。選ぶホイールは持続的な発熱にも耐えられる必要があります

タイムアタック:究極のパフォーマンスを追求

わずか数百分の1秒が勝敗を分ける世界では、タイムアタックの参戦者は一般のドライバーが無視するような細部にまでこだわる。この競技では、あらゆる妥協を排し、純粋なスピードを追求したホイールが必要とされ、実用性の限界を押し広げるほどにまで進化している。

- 究極の軽量化: 本格的な参戦者は、その車両の出力とグリップレベルに耐えうる構造強度を持ちながら、可能な限り最も軽量なホイールを使用する

- 空力性能に優れたスポークデザイン: 長時間にわたる高速走行では、スポークのパターンによって実際に測定可能なほどの空気抵抗の差が生じる

- 大型ブレーキシステムへのクリアランス確保: タイムアタック仕様の車両には、 oversized なブレーキシステムが採用されることが多く、ホイールとの干渉に注意を払った取り付けが求められる

- 単一セッションでの使用に特化: ホイールはより頻繁に点検・交換されることがあり、耐久性よりもパフォーマンスが最優先される

ホイール・ツー・ホイールレース:接触が起こるとき

激しいドアツードアのレースでは、他のレースでは避けられるようなさまざまな要因が生じます:他の車両との接触、事故によるデブリ、長時間にわたるレースペースでの負荷などです。

- 規則への準拠: 多くのレーシングシリーズでは、ホイールのサイズ、幅、あるいは承認されたメーカーまで規定しています。購入前に規則を確認してください

- 耐衝撃性: 他の車両やデブリとの接触は、レースシーズンを通じて事実上避けられないものです

- ストレス下での一貫した性能: ホイールは、レース距離にわたり最大限の攻撃走行を維持する中で、その構造的完全性を保たなければなりません

- スペアパーツの入手可能性: 人気のApexホイールや確立されたブランドは、シーズン途中に損傷が生じた場合でも容易に交換が可能です

無視できないレース種別ごとの要件

ドライバーが初心者向けのHPDEから競技レースへとスキルを高めていくにつれ、ホイールに対する要求は大きく変化します。最初のサーキット走行では十分に機能していた鍛造フローフォームドホイールも、粘着性の高いタイヤで常に1.4gの横加速度を発生させるようになると、その性能では不十分になる可能性があります。

技術の習得に伴って荷重がどれほど劇的に増加するかを考えてください。According to 949 Racingの工学的分析 によると、一般道での走行では横方向の加速度が0.85gを超えることはめったにありませんが、高性能タイヤを装着した整備されたトラック用車両では1.4g以上を維持できます。空力ダウンフォースを加えれば、コーナリング時の持続的な荷重が1.6gに達することもあり、これは多くのホイール試験基準が策定された当時にはほとんど想定されていなかった数値です。

JWL規格のコーナリング疲労試験は、わずか約1gの横方向力しかシミュレートしていません。つまり、あなたの高性能なサーキットカーが発生させる荷重は、多くのホイールが実際に試験で想定されている値よりも40~60%高いのです。

この現実が、ロードレーティングの理解を不可欠にしています。620kgの荷重容量に rated されているホイールは十分に見えるかもしれませんが、実際にサーキットで攻めて走行する際の状況を計算すると話は別です。そのレーティングは、あなたの車がグリップ限界でアペックスを攻めるときに受けるような厳しい条件よりもはるかに穏やかな状況を前提としています。

縁石への衝突(コーナーを攻めた際に避けられない出来事)について議論する際、衝撃耐性の仕様が特に重要になります。曲がるだけのホイールと粉々になるホイールの違いは、ピットに戻って何とか持ち込むことができるかどうか、それともさらに深刻な事態に直面するかの違いになります。鍛造ホイールは、破壊的な損傷ではなく、制御された変形が可能であるという金属組織上の特性ゆえに、まさにこの点で優れています。

公道での走行では、サーキット走行によって生じる持続的なストレスサイクルを再現することはできません。HPDEの週末イベントでは、数か月分の日常的な通勤走行よりも大きな疲労がホイールに加わることがあります。このような違いを理解することで、公道では「まったく問題がないように見える」ホイールでも、本格的なサーキット走行の最初の出場時に亀裂が生じたり破損したりする理由を説明できます。

用途に応じた要件が明確になったら、次に重要なステップはホイールのサイズを正しく設定することです。幅、直径、オフセットの選択は、念入りに選んだホイールが期待するハンドリング性能を実際に発揮できるかどうかを直接決定します。

最適なサーキットハンドリングのためのホイールサイズ戦略

適切な製造方法を選択し、モータースポーツの種目に対応したホイールも選びました。次に控えるのは、そのホイールがあなたのハンドリングを向上させるか、あるいは新たな問題を引き起こすかを実際に決定する重要な判断です。それは「サイズ設定」です。幅、直径、オフセットを誤れば、単にパフォーマンスが低下するだけでなく、サスペンション部品を損傷させたり、タイヤを早期に破壊したり、車両の操縦に対する反応を根本的に変化させてしまう可能性があります。

幅・直径・オフセットの正しい設定

ホイールのサイズ設定は、各要素が互いに影響し合う三次元のパズルのようなものです。一つの寸法を変更すれば、他の要素も再検討する必要が出てくるでしょう。それぞれの要素について分解して、実際にコース上でどのような役割を果たすのかを理解しましょう。

幅:グリップの基盤

ホイールの幅は、車両とアスファルトをつなぐ唯一の接地面であるタイヤのコンタクトパッチを直接決定します。これは IPG Partsの技術分析によると より広いホイールは接地面積の大きいタイヤの接地パッチを広げ、路面との接触面積を増加させます。この大きな接地パッチによりトラクションが向上し、高速でのコーナリングやカーブからの加速時に非常に重要となります。

しかし、幅の広さがもたらす効果は単にグリップ面積を広げるだけではありません。広いホイールはタイヤのサイドウォールを引き伸ばし、それによって剛性が高まります。これによりサイドウォールのたわみが減少し、ステアリングの精度と応答性が向上します。これは複雑な連続コーナーを走行する際に素早く正確なステアリング操作が必要とされる場合に重要な要素です。また、たわみが少ないことで高い負荷下でもタイヤの形状が保たれやすくなり、路面との接触が一貫して維持され、予測不能なハンドリングを防ぎます。

ただし、バランスを取る必要があります。極端に広いホイールは以下の問題を引き起こす可能性があります。

- ステアリング操作力の増加およびフィードバックの低下

- サスペンションストローク時などにおけるフェンダーとの干渉の可能性

- 最適なタイヤとの組み合わせを超えてしまう場合、回転質量が重くなること

- タイヤのプロファイルが極端になると、偏磨耗が生じやすくなること

直径:非懸架質量のトレードオフ

直径の小さいホイールは、前述したように性能に複合的に影響する非懸架質量を低減します。同じ構造品質のホイールであれば、通常17インチの重量は18インチよりも軽く、またサイドウォールの短いタイヤは回転重量も少なくなります。滑らかなサーキットでの純粋なパフォーマンスを追求する場合、直径を小さくすることは多くの場合理にかなっています。

しかし、直径は重量だけの問題ではありません。ブレーキ構成はホイールの最小サイズを決定づけます。目をつけている印象的な6ピストンキャリパーと380mmローターは、どれほど軽量であっても15インチホイールの内側には収まりません。多くの本格的なトラック仕様車は、ブレーキの大幅なアップグレードが可能で、かつ重量管理も効果的に行える17インチまたは18インチを、最適なバランスとして採用しています。

タイヤの入手可能性も考慮してください。人気のNT03ホイールや他のサーキット向けホイールは、多くの場合、タイヤメーカーが高性能モデルを集中投入している特定の直径と幅の組み合わせで最もよく動作します。サイズを特殊なものにすると、使用できるタイヤの選択肢が非常に限られる可能性があります。

ハンドリングを左右する足回りの幾何学

オフセット:一見以上に複雑な要素

オフセットとは、ホイールの取付面からその中心線までの距離をミリメートルで表したものです。正のオフセット(プラス)は取付面が外側に向かって位置していることを意味し、負のオフセット(マイナス)は内側に向かって位置していることを意味します。一見単純なこの数値は、車の走行特性に大きな影響を与えます。

に従って Drivinglineによる技術解説 オフセットはスクラブ半径を直接決定します。スクラブ半径とは、タイヤの中心線とステアリング軸(路面との接地点)の間の距離のことです。スクラブ半径が正である場合、タイヤは中心点で回転するのではなく、ステアリング操作時に前後に円弧を描くように動きます。その結果、ステアリング操作力が大きくなり、段差からのフィードバックが強まり、ハンドリングの予測可能性が低下する可能性があります。

ほとんどのOEM車両では、予測可能な挙動を得るためにスクラブ半径をほぼゼロに設計しています。しかし、オフセットが大きく異なるホイール(特に攻撃的なトラック姿勢を得るために負のオフセットが大きいもの)に交換すると、スクラブ半径が増大し、基本的なステアリング特性が変化します。これは必ずしも悪いわけではありませんが、トレードオフの関係を理解しておく必要があります。

オフセットはホイールベアリングへの負荷にも影響します。ホイールをさらに外側に移動すると、ハブベアリングやサスペンション部品にストレスを与える長いレバーアームが生じます。サーキット走行ではもともと公道使用を超える大きな力が発生しますが、オフセットによる追加の応力が問題を悪化させます。見た目と機械的耐久性の両面でバランスが取れた選択肢として、多くの場合、適度なオフセットを持つ並列鍛造ホイールが最適です。

| 車両タイプ | 一般的な幅の範囲 | 一般的な直径 | オフセットに関する考慮事項 | 主なサーキット走行スタイル |

|---|---|---|---|---|

| 軽量スポーツカー (ミアータ、BRZ、ロータス) | 7.5" - 9" | 15" - 17" | +35 ~ +45mm。純正のジオメトリを維持 | オートクロス、タイムアタック |

| スポーツコンパクト (シビック、ゴルフ、フォーカス) | 8" - 9.5" | 17" - 18" | +35 から +45mm。フェンダー内側のクリアランスに注意 | HPDE、タイムアタック |

| スポーツセダン (M3、C63、IS-F) | 9" - 10.5" | 18" - 19" | +22 から +35mm。より幅広のタイヤに対応 | HPDE、ホイール・ツー・ホイール |

| 高出力GTカー (コルベット、911、GT-R) | 10" - 12"(リア) | 18" - 20" | 幅広く異なるため、ブレーキパッケージに合わせて選定 | タイムアタック、耐久レース |

| 専用レースカー | 規制により | 規制により | 特定のシャーシ向けに最適化されており、多くの場合カスタム仕様 | シリーズ専用品 |

ブレーキパッケージの互換性:見落とされがちな制約条件

ここで多くの愛好家が高価なミスを犯してしまいます。あなたは完璧なFikse FM10やその他の高級鍛造ホイールを手頃な価格で見つけたかもしれませんが、本当にあなたのブレーキ構成に対して Clearance(干渉せずに装着可能)でしょうか? ブレーキフィッティングの専門家が指摘するように ビッグブレーキキットはキャリパーの寸法とローター直径の両方を拡大するため、ホイールのフィッティングに直接影響を与えます。

大型キャリパーはホイールスポーク側へ外向きに突出し、大きなローターはインナーバレル内の空きスペースを減少させます。多くのパフォーマンス構成では、車両の幅、サスペンション設計、ホイールサイズに応じて、オフセットが+30mmから+45mmの範囲が必要となることがあります。しかし、オフセットだけではこの問題は解決せず、スポークデザインが極めて重要になります。

凹状のスポークパターンや細身のホイールバーレルは、ブレーキクリアランスを確保しつつ高いオフセットに対応できます。鍛造リムはここにどのような違いをもたらしているのでしょうか?その優れた強度により、構造的健全性を損なうことなくスポークをより細く設計でき、大型ブレーキキット用のスペースをより多く確保することが可能になります。設計の優れた18インチ鍛造ホイールは、設計の劣る19インチ鋳造ホイールでは対応できないブレーキ clearance を確保できる場合があります。

購入前に必ず確認してください:

- ブレーキローター径に対する最小ホイール直径

- スポークからキャリパーまでの必要クリアランス(通常最小3〜5mm)

- 内側バーレルの深さおよびキャリパーボディの位置

- メーカーがブレーキクリアランステンプレートを提供しているかどうか

サスペンションジオメトリとの相互作用

ホイールの仕様は独立して存在するわけではなく、取り付け状態によってサスペンジージオメトリと相互作用し、ハンドリングバランスに影響を与えます。幅やオフセットを変更すると実効トレッド幅が変わり、コーナリング中の荷重移動特性に影響します。直径の変更はタイヤのサイドウォール高さに影響し、サスペンジージオメトリのストローク中の変化に影響を与えます。

キャンバー曲線の影響を考慮してください:サスペンションが圧縮および伸長する際、ホイールのキャンバーはコントロールアームのジオメトリに基づいて変化します。高いサイドウォールのタイヤは、これらの変化をスムーズに吸収するためのコンプライアンスをより多く提供しますが、大径ホイールによる短いサイドウォールは、ジオメトリの変化をより即座に、場合によっては不安定に感じさせる可能性があります。

多くのサーキット用途において、メーカーが想定するサスペンジージオメトリに近い状態を維持することで、最も予測可能な結果が得られます。極端なオフセットや幅の変更は見た目がアグレッシブに見えるかもしれませんが、適切なハンドリングバランスを回復するために、多くの場合サスペンションの改造が必要になります。

サイズ戦略が明確になったところで、次に重要なのは、慎重に選定したホイールが実際にトラック表面をグリップするタイヤとどのように相互作用するかです。

サーキット走行におけるタイヤ取付の検討事項

完璧なホイールのサイズと構造はすでに決定した―しかし、ここで多くのサーキット愛好家がつまずいてしまいます。ホイールとタイヤの関係性とは、単に数値を一致させるだけのことではありません。サーキットでは、横方向の加速度が頻繁に1.4Gを超え、セッション間で温度が大きく変動するため、ホイールとタイヤの接合部は、自信を持ってドライブできるドライバーと、一日中ハンドリングの不具合に悩まされるドライバーを分ける重要な性能要因となります。

鍛造ホイールとのサーキット用タイヤの組み合わせ

鍛造ホイールにマッチするタイヤを選ぶ際には、サイドウォールに記載された数値に合わせることを考えないでください。本当に重要なのはトレッド幅、つまり路面に実際に接触しているゴムの実測値です。これは MotoIQのパフォーマンスタイヤガイド タイヤ製造業者は、同じ表記サイズでも実際の幅が大きく異なる複数のバージョンを生産することがよくあります。

経験豊富なサーキットドライバーが守っている実用的なルールがあります。ホイール幅をタイヤのトレッド幅に合わせる、あるいは約0.5インチほど広めに設定するというものです。これによりサイドウォールにわずかな「ストレッチ」または予圧がかかり、応答性やスリップ時の挙動が改善されます。ホイールが狭すぎると、サイドウォールに過度なストレスがかかり乗り心地が悪化し、グリップ力の喪失も予測できなくなります。逆に広すぎると、ハンドリングがだらしなくなり、ステアリングフィールがぼんやりして、トレッド部のたわみ(スクウィーム)が大きくなるでしょう。

- 7.5" ホイール幅: 205-225mm トレッド幅のタイヤに最適

- 8.0" ホイール幅: 215-235mm トレッド幅のタイヤに最も適している

- 8.5" ホイール幅: 225-245mm トレッド幅のタイヤに最適

- 9.0" ホイール幅: 235-255mm トレッド幅のタイヤに適している

- 9.5" ホイール幅: 245-265mm のトレッド幅のタイヤに対応

- 10.0" ホイール幅: 255-285mm のトレッド幅のタイヤ用に設計

- 10.5"以上 ホイール幅: 275mm以上のトレッド幅の使用をサポート

リム幅が0.5インチ変化するごとに、タイヤの断面幅は通常約0.2インチ変化することを覚えておいてください。この関係性により、設計仕様と若干異なるホイールに装着した場合のタイヤの挙動を予測できます。

サイドウォールおよびビードシートの適合性の基本

サーキット走行中、タイヤのビード部には公道走行では到底及ばない大きな力が加わります。高速でコーナーを通過する際、ビード部はホイールのビードシートに対して完全に確実なシールを維持しなければなりません。ここにわずかな問題があっても、単なる空気の緩みだけでなく、最悪のタイミングで急激な空気圧低下を引き起こす可能性があります。

The タイヤ・リム協会 タイヤのビード直径および断面形状が指定されたリムのビードシート寸法と正確に一致するように、グローバルなエンジニアリング標準を定めています。標準的な乗用車用ホイールは、5度のビードシートテーパーを持つISO Jコンター、空気圧低下時にビードを保持するためのセーフティハump、およびタイヤサイドウォールを横方向に支持する高いフランジを備えています。これらの仕様は、タイヤとホイールの接合部が極限状態でも完璧に機能しなければならないため存在します。

すべてのタイヤおよびその取り付けられたホイールは、手が手袋に入るよりもより正確に適合しなければなりません。タイヤのビード直径および断面形状は、指定されたホイールのビードシート寸法および輪郭と正確に一致していなければなりません。

鍛造ホイールはアルミニウム製ですか? はい。その製造精度により、鋳造ホイールと比較して明らかに優れたビードシーティングが実現されます。VT鍛造ホイールおよび同等品質のメーカーは、ビードシートをより厳しい公差で機械加工しており、全周にわたり一貫した接触を保証しています。この精度が重要なのは、鋳造ホイールのビードシートに高低のある部分があると、シーリング圧力が不均一になり、極端な横方向の負荷時にタイヤが外れてしまう可能性があるためです。

に従って ブリヂストンの取り付けガイドライン 、同心取り付け(ホイールのセンターがタイヤのセンターと正確に一致する状態)は、性能と安全性において不可欠です。非同心取り付けは乗り心地の乱れや偏摩耗を引き起こし、時間の経過とともに悪化します。高品質の鍛造ホイールやその他の高精度製造品は、完璧な同心性に必要な寸法精度を維持しており、高速走行時の振動を低減し、何度も繰り返される加熱サイクルを通じてタイヤの摩耗を均一に保ちます。

ホイールの製造品質とビードシーティングの関係は、単なる初期装着以上の意味を持ちます。サーキット走行では、ホイールは繰り返しの熱サイクルおよび機械的ストレスにさらされます。低品質のホイールは、時間の経過とともにわずかな歪みや表面の不規則性が生じ、ビードシール性能を損なう可能性があります。完全鍛造ホイールはこうした変形に対して耐性があり、セッションごとに正確な形状を維持します。

熱サイクルと温度管理

レース用タイヤは非常に厳しい熱環境下で使用されます。攻撃的な運転により急速に加熱され、ピットストップ中に冷却され、再びコースに戻るとまた加熱されます。この繰り返しの熱サイクルは、タイヤコンパウンドの性能だけでなく、ホイールとタイヤの接合部そのものにも影響を与えます。

鍛造アルミニウムは、鋳造品よりも分子構造が緻密であるため、熱をより効率的に伝導します。この特性はタイヤ温度の管理に2つの重要な方法で寄与します。まず、ビード部周辺の熱がより効果的に外側に逃げること、そしてセッション中を通してホイール自体の温度変化が少なくなることです。ホイールの温度が安定すれば、ビードシート部の寸法も一定に保たれ、完璧なシールを維持する上で極めて重要になります。

熱管理はまた、タイヤ性能に直接影響を与えます。過剰な熱を吸収し蓄積するホイールは、タイヤの温度を最適範囲を超えて上昇させ、摩耗を促進したり、熱的劣化を引き起こす可能性があります。鍛造製法による優れた放熱性により、高価なサーキット用タイヤを長時間、理想的な作動温度域内に保つことができます。

タイヤの空気圧が温度によってどのように変化するかも考慮してください。走行中にタイヤが熱を持つにつれて、内部の空気圧は上昇します。正しい冷間時空気圧を設定するには、使用しているホイールとタイヤの組み合わせが加熱サイクルを通じてどのように動作するかを理解しておく必要があります。熱的特性に優れた高品質なホイールは、より予測可能な空気圧の変化曲線を示す傾向があり、セッションごとのセッティング決定を一貫性のあるものにします。

ホイールとタイヤの最適な組み合わせが実現できたら、次に考えるべきは、レース週末やその後もこの投資をいかに保護し、維持していくかという点です。

サーキット走行日のホイール戦略とバックアップ計画

高品質な鍛造ホイールを購入し、適切なタイヤと組み合わせ、サイズも最適化しました。しかし、レースに備えたドライバーとピットで見ているだけのドライバーを分ける重要な質問があります:何か問題が起きたとき、どうなるでしょうか?縁石への一回の衝突、予期しない路面の穴、またはレースライン上の障害物が、あなたの走行を即座に終了させてしまう可能性があります。完璧な状況を願うのではなく、現実を考慮した包括的なトラック用ホイール戦略を構築している場合を除いては。

包括的なトラック用ホイール装備の構築

公道走行にもトラック用ホイールを使用するべきか、それともまったく別のセットを用意すべきか?この選択は、利便性から長期的なコストまで、あらゆる面に影響します。多くのドライバーはマルチパーパス用のホイールから始めます。つまり、サーキットにホイールを装着したまま移動し、セッションを走行し、その後帰宅するという使い方です。これはシンプルで、必要な機材も少なくて済みます。しかし、この簡便さにはトレードオフが伴います。

専用のトラック用ホイールには、検討に値する顕著な利点があります:

- 最適化されたサイズ設定: 日常の走行におけるクリアランスの問題や乗り心地を心配することなく、より攻撃的なホイール幅とオフセットを設定できます

- タイヤの保護: 専用ホイールに装着されたサーキット用タイヤは、イベント間の公道走行による熱サイクルの損傷を回避できます

- ピットでの作業時間を短縮: サーキットでタイヤ交換する代わりに、ホイールとタイヤのセットごと交換できます

- 公道用タイヤの摩耗を低減: 通勤用タイヤは新鮮な状態を保ちつつ、サーキット用タイヤが過酷な使用に耐えます

- 点検が容易: サーキット専用で使用されるホイールは、公道走行由来の摩耗パターンの混在がないため、体系的に点検できます

多目的なセットアップの利便性も、現実の運用面から見るとすぐにその価値を失います。通勤などの公道走行により高価なサーキット用タイヤに熱サイクルが蓄積され、サーキット使用前に性能が低下してしまいます。また、サーキット最適化されたホイール仕様を日常の道路で使用すると、サスペンションの摩耗が早まり、普段の走行状況でも予測不能なハンドリングになる可能性があります

輸送および保管保護

鍛造ホイールは高価な投資です。輸送中に適当に扱うと、性能や安全性を損なうような損傷が生じる可能性があります。 Road & Trackの技術検査ガイドライン によると、主催者はホイールの状態を入念に点検します。なぜなら、輸送中の損傷は重大な問題になるまで気づかれにくいことを理解しているからです。

イベント間での適切なホイール保管とは以下の通りです。

- 表面同士の接触を防ぐため、個別のホイールバッグまたはクッション入り仕切りを使用すること

- タイヤのフラットスポットを防ぐため、可能であれば垂直保管を行うこと

- ゴムの劣化や腐食を防ぐため、温度・湿度管理された環境で保管すること

- 車両輸送時にホイールを固定し、ずれたり転がったり、互いに衝突しないようにすること

多くの経験豊富なサーキット愛好家は、装備を保護するためにホイールカートや専用トレーラーに投資しています。2,000ドルもする鍛造ホイールを急いで積み込む際に他のホイールと擦ってしまってからでは、その費用対効果がわかるでしょう。

トラックデーを守るための予備プラン

完璧なトラックデーの3セッション目を走行中だと想像してみてください。ラップタイムは着実に短縮され、車両のフィーリングも最適化されています。しかし突然、それほど大きくないと思われたアペックスの縁石に接触してしまいます。そして気づくと、ピットで破損したホイールとともに立ち往生し、これ以上の走行が不可能になっています。このような状況は世界中のサーキットで繰り返し発生しており、走り続けられるドライバーとは事前に準備していた人々です。

すべてのトラックイベントの前に、以下のトラック走行前ホイール点検チェックリストを確認してください。

- 視覚検査 応力が集中するスポークの根元、リム穴、インナーバレル周辺など、亀裂がないか各ホイールを点検してください

- ビードシートの点検: タイヤのシーリング性能を損なう可能性のある腐食、損傷、または異常がないか確認してください

- リム穴の状態: ネジ山が清潔であり、リムシートに伸びや損傷がないことを確認してください

- ランアウトの点検: 各ホイールを回転させ、曲がりや損傷を示すふらつきがないか確認してください

- タイヤ圧確認: このホイール・タイヤの組み合わせに対する文書化された基準値と、冷間時の圧力が一致していることを確認してください

- 締め付けトルク仕様: すべてのナットをメーカー仕様のトルクで再締めしてください。熱サイクルによりハードウェアが緩む可能性があります

- バルブステムの状態: 経年劣化したゴム製ステムは交換し、金属製ステムがしっかり締まっていることを確認してください

スペアホイールの戦略

予備の対策は、参加するイベントの種類に応じて変えるべきです。単日開催のHPDEイベントと耐久レースでは、根本的に異なるスペア要件が生じます。

一般的なサーキット走行日には、少なくとも1セットの完全なスペアホイール・タイヤアセンブリを持ち運ぶのが妥当です。フロントとリアで異なるサイズを使用するスタッグド設定の場合は、両方にスペアを持ち運ぶか、特定の車輪に損傷が生じた場合に走行を終了せざるを得ないリスクを受け入れるかを判断する必要があります。多くのドライバーは、コーナー進入時にフロントホイールが縁石に接触しやすいため、フロント用のスペアを優先しています

耐久レースでは、より包括的な準備が必要です。数時間に及ぶレースでは、装備の消耗速度が通常の1日イベントとは比較にならないほど高くなります。真剣に耐久競技に取り組むドライバーは、次のようなものを用意することが多いです。

- 前後のアクスル用スペアホイールセット一式

- 天候や路面状況の変化に対応できるよう、複数のコンパウンドで事前にタイヤを装着した予備ホイール

- バランス調整済みで、すぐに交換可能なバックアップホイール

- スペア部品(ナット、バルブステム、タイヤ空気圧センサーなど)

トラックや大型車両用のサーキットホイールは、さらに特別な配慮が必要です。車両重量が大きくなることで縁石への衝撃時の負荷が増加し、こうした車両に一般的な大型ホイールは、輸送および保管においてもかさばるため取り扱いが困難になります。

コストとベネフィットの現実

ここで費用対効果の計算が重要になります。高品質の鍛造ホイールは、安価な選択肢と比べて初期コストが明らかに高額です。しかし、サーキット走行による連続的なストレスは、優れた製造技術の真価を時間の経過とともに明確に浮き彫りにします。

2つのシナリオを考えてみましょう。ドライバーAは1つ300ドルの安価な鋳造ホイールを購入したのに対し、ドライバーBは1つ1,000ドルの高品質な鍛造ホイールに投資しました。攻撃的なサーキット走行を2シーズン続けた後、ドライバーAは割れが生じたため3つのホイールを交換しており、残り1つも応力による亀裂が見られ、使用中止が必要な状態です。一方、ドライバーBの鍛造ホイールは外観上の小傷はあるものの、構造的には全く問題ありません。

ドライバーAの実際の費用:初期費用1,200ドル+交換費用900ドル=合計2,100ドル(以降も増加中)。ドライバーBの費用:4,000ドルの初期投資のみで、今なお信頼できる性能を提供し続けています。当初高額に思えた鍛造ホイールが、急に経済的な選択肢に見え始めます。しかもこの計算には、ドライバーAが交換用ホイールの到着を待つ間に失ったサーキット走行日数の損失は含まれていません。

次のように指摘されているように 業界の専門家たち 高品質な鍛造ホイールは、安価な代替品が失敗する数百回のサーキット走行でも構造的な完全性を維持します。鍛造時に形成される緻密な結晶粒構造は、繰り返しの応力サイクルによって鋳造ホイールに亀裂を生じさせる疲労に対して耐性があります。

この耐久性の利点は単なる長寿命以上に及びます。Variantホイールのレビュー記事や同様のコミュニティでのフィードバックでは、鍛造構造が運転者に安心感を与え、より攻めたドライビングを可能にすると一貫して指摘されています。自分のホイールが過酷な使用に耐えられることを知っていることで自信が生まれ、それが直接的にファステストラップタイムやより楽しいサーキット体験につながります。

サーキット用ホイールの戦略が確立されたら、次に必要なスキルは問題が故障になる前に発見できるよう、投資したホイールを適切にメンテナンスし点検することです。

サーキットホイールの長寿命のためのメンテナンスと点検

鍛造ホイールがまた過酷なサーキット走行を無事にやり過ごしました。しかし、長年にわたって信頼できる性能を維持するドライバーと、予期せぬ故障に見舞われるドライバーの違いは、コースから出てからの数時間から数日間に何をするかにあります。鍛造ホイールがどのようなメンテナンスを必要としているかを理解し、継続的に実践することが、あなたの投資と安全の両方を守ります。

鍛造ホイールを常にサーキット仕様に保つ方法

サーキット走行後、ホイールには通常の市街地走行よりもはるかに過酷なブレーキダスト、ゴム片、路面上の汚れが付着しています。この汚染物質を放置すると、見た目が悪くなるだけでなく、ホイールの仕上げを傷め、重要な応力ポイント周辺での腐食を促進する可能性があります。

に従って カスタムホイールオフセットのメンテナンスガイド 適切な洗浄には特定の方法が必要です:

- まず十分な水洗いから始める: ホイールに何かを触れる前に、ブレーキダストやごみの上層部分をしっかりと落とす

- PHバランスの取れたホイールクリーナーを使用してください: 仕上げを損傷する可能性のある過酷な脱脂剤の使用は避けてください。特にクリアコート保護のないポリッシュドフォージドリムに対してはなおさらです

- 柔らかいブラシでのみ洗浄してください: 汚染物が蓄積しやすいナットホールやスポークの根元などの狭い部分に集中して洗浄してください

- 完全に乾燥させる: エア乾燥では時間の経過とともに光沢を損なう水シミが発生します。清潔なマイクロファイバータオルを使用してください

- ホイール用のシーラントを塗布してください: ブレーキダストを弾き、その後のクリーニングを容易にする保護バリアを形成します

フォージドリムにとって最大のメンテナンス敵は何ですか?それは「放っておかないこと」です。フォージドホイールは優れた強度を意味しますが、環境による損傷に対して免疫があるわけではありません。ブレーキダストには金属粒子が含まれており、表面に埋め込まれて長期間放置すると腐食(ピッティング)を引き起こします。毎週の簡単な拭き取りと2〜3週間ごとの徹底的な洗浄により、汚染が恒久的な損傷になるのを防ぐことができます。

故障を未然に防ぐための点検ポイント

すべてのサーキット走行後の目視検査は選択肢ではなく、必須です。一般道での走行とは異なり、サーキット走行では外観上は見えにくい損傷を引き起こすような強い力が発生します。どこを、そして何をチェックすべきかを知っていれば、問題がまだ対処可能な段階で発見できます。

走行後の点検は、以下の重要な部位に集中してください。

- スポークの付け根: コーナリング時にスポークとハブ面の接合部は最大の応力を受けるため、これらの接合部から放射状に広がる微細な亀裂がないか確認してください。

- ラグ穴周辺: 繰り返されるトルクの変動と高負荷により応力が集中する部位です。伸び、亀裂、表面の不具合がないか点検してください。

- 内側のバレル: 見落とされがちですが極めて重要です。縁石との接触によるへこみ、亀裂、変形を確認してください。

- ビードシート部: この部分の損傷は、負荷下でのタイヤのシーリング性能を損ないます。えぐれた跡、腐食、または表面の不具合がないか確認してください。

金属疲労のように徐々に進行するのではなく、サーキット走行中の応力によってホイールの破損は一度始まると急速に進行する可能性があります。今日見た時点で些細に思える亀裂でも、あと数回の走行セッションで致命的な状態になることがあります。

直ちに注意を要する警告サインには以下のものが含まれます:

- いかに小さくても、スポークの付け根やリムホール周辺に見えるヒビ割れ

- 以前はなかったが、走行速度での新たな振動

- ハードコーナリング中の異音(きしみ音やカチッという音など)

- リムの形状に見える湾曲や変形

- バルブやタイヤの問題では説明できない空気圧の低下

- 応力が集中する部位周辺の変色や表面の変化

締め付けトルクの仕様と耐久性

ナットの適正な締め付けトルクとはホイールを装着したままにするためだけではありません。これはホイールがサーキット使用による過酷な状態でどれだけ長持ちするかに直接影響します。トルクが不足していると、マイクロレベルの動きが生じ、リムホールが徐々に広がってしまいます。一方、トルクが高すぎると応力集中が発生し、亀裂の原因となる可能性があります。

常にキャリブレーションされたトルクレンチを使用し、メーカーの仕様を正確に従ってください。熱膨張と収縮により締め付け力が変化する可能性があるため、各サーキット走行日の最初のヒートサイクル後にトルクを再確認してください。従来の鍛造ホイールやその他の高品質メーカーは特定のトルク推奨値を提供しています。一般的な値に頼るのではなく、それらを正確に遵守してください。

サーキット使用からホイールを引退させるべきタイミング

認定されたメーカーによる高品質の鍛造ホイールは、サーキットでの長年にわたる過酷な使用にも構造的な完全性を保ちますが、永久に持続するものではありません。以下の場合は引退を検討してください。

- 修復の試みに関わらず、構造的な亀裂が確認された場合

- 縁石への衝突が繰り返し発生し、目に見える損傷が蓄積している場合

- ホイールが曲がっており、2回以上修正された場合

- リフィニッシングにより、応力の重要な部位から著しい材料が除去された場合

- 過酷な条件下でサーキット走行を頻繁に繰り返し、ホイールの使用年数が5〜6年以上経過している場合

鍛造時に形成される緻密な結晶構造により、高品質なホイールは、それ以外の低品質な製品では割れを生じるような応力サイクルにも耐えることができます。しかし、この耐久性の利点は、適切なメンテナンスと摩耗状態の正確な評価が組み合わさった場合にのみ発揮されます。サーキット使用後に退いたホイールでも、要求レベルがはるかに低い公道用として十分に使用できるため、引き続き価値を享受できると同時に、サーキット走行時の安全性も確保できます。

メンテナンスおよび点検プロトコルを確立した後、最後に必要なのは、次のホイール購入が実際のニーズやステップアップ計画に合致することを保証する、体系的な購入フレームワークを構築することです。

サーキット用ホイール購入フレームワークの構築

技術的な知識—構造方法、サイズ選定戦略、タイヤの適合、メンテナンス手順—を習得しました。次に迎えるのは真価が問われる瞬間です。つまり、一般的なアドバイスに従ったり、マーケティングの宣伝に惑わされたりするのではなく、自分の状況に真正面から合致するホイールを実際に購入することです。満足できる投資と高価な後悔との差は、財布を開く前に自分自身に適切な質問をするかどうかにかかっていることが多いのです。

サーキット用ホイール購入チェックリスト

家を購入するときやキャリアの進路を選ぶときのアプローチを考えてみてください。直感だけで判断しないでしょう。代わりに、自分の実際のニーズに基づいて選択肢を体系的に評価するフレームワークを構築するはずです。ホイールの購入も同じように厳格なアプローチを取るべきです。特に、性能と安全性の両方に直接影響する装備にお金をかける場合はなおさらです。

購入を決める前に、以下のステップバイステップの評価プロセスに従ってください。

- 現在の自分のスキルレベルを正直に評価する: あなたはまだ適切なレーシングラインや限界ブレーキングを学んでいる段階ですか、それとも常に接地面の限界まで安定して押し進めていますか?初心者はスキルを磨く過程で耐久性があり、許容性の高いホイールからより多くの恩恵を受けます。一方、最大限のパフォーマンスを引き出そうとする上級ドライバーは、自分の走行ペースに見合った構造品質を持つホイールを必要とします。

- 主な活動分野を定義してください: オートクロス、HPDE、タイムアタック、マッチレースなど、それぞれの競技では異なる要求が生じます。ある特定の分野向けに最適化されたホイールは、他の分野では性能不足になったり早期摩耗したりする可能性があります。購入するホイールは、実際に最も頻繁に行う用途に合わせてください。

- 現実的な予算を計算してください: ホイールの価格だけでなく、タイヤ代、取り付け費、バランス調整費、予備ホイール、交換用ハードウェアなどの費用も含めて考えましょう。適切なタイヤを装着できないようでは、4,000ドルもする鍛造ホイールへの投資も意味をなしません。

- 今後のスキル向上のスケジュールを検討してください: 1年以内にHPDEから競技レースに移行する予定ですか?その進化を購入時の判断に組み込みましょう。現在のレベルに合ったホイールを購入しても、12か月以内に不適切になるようでは、お金の無駄遣いになります。

- ブレーキパッケージの互換性を確認してください: 現在のセットアップ、または予定しているアップグレードを測定し、特定のホイールデザインに惚れる前に、スポーククリアランス、インナーバレルの深さ、および直径の要件を確認してください。

- メーカーの評判を調査してください: マーケティング上の宣伝だけでなく、実際のサーキットコミュニティからのフィードバックを確認しましょう。このメーカーのホイールは、何シーズンもの過酷な使用後でも耐えられるでしょうか?問題が発生した際の保証やサポート体制はどのようになっていますか?

- 認証および品質基準を確認してください: メーカーは、一貫した品質管理を示す関連する認証を取得していますか?安全性が構造的完全性に依存する場合、外観よりもこの点の方が重要です。

あなたの目標に合った投資を行う

予算の現実が厳しい妥協を迫る中で、どこで妥協すべきか、また絶対に妥協してはいけないかを理解することで、後悔するような判断を避けることができます。以下はトレックホイール購入における正直な費用対効果分析です。

| 投資レベル | ホイール1本あたりの一般的なコスト | 最も適しています | トレードオフ |

|---|---|---|---|

| エントリートレック | $250-$450 | 初心者向けHPDE;学習段階;年間のイベント参加回数が限られている | 重量が重く、寿命が短く、衝撃耐性も低い |

| 愛好家 | $450-$800 | 通常のHPDE;ライトなオートクロス;ドライバーのスキル向上中 | フロー形成構造;コストパフォーマンスが良いが、センター部は依然として鋳造 |

| パフォーマンス | $800-$1,500 | 頻繁なサーキット走行;タイムアタック;競技用オートクロス | 完全鍛造;耐久性に優れ、大幅な軽量化を実現 |

| プロフェッショナル | $1,500-$2,500+ | ホイールtoホイールのレース;スポンサープログラム;究極のパフォーマンス | 最大限の最適化;カスタム仕様;最高の強度 |

興味深いことに気づきましたか?パフォーマンスグレードは、本格的にサーキット走行を楽しむユーザーにとって最もコストパフォーマンスに優れていることが多いです。エントリーレベルのホイールは交換頻度が高くなりがちですが、プロフェッショナルグレードになると、最高峰レベルでの競技を行わない限り、その性能を活かしきれず費用対効果が低下します。800ドル〜1,500ドルの価格帯が、アマチュアドライバーがほとんど使わない機能に頼らず、鍛造構造による耐久性を備えた「ベストゾーン」なのです。

なぜメーカー認証が重要なのか

ホイールメーカーを評価する際、マーケティング資料よりも認証マークの方が多くの情報を教えてくれます。 according to 業界認証基準 主要な認証は、時折品質の良いロットが出るだけではなく、一貫して品質への取り組みを体系的に行っていることを示しています。

トラックホイールにおいて、IATF 16949認証は特に注目すべきものです。この自動車業界の規格は生産プロセス全体をカバーし、製造の各段階で高品質な基準が維持されることを保証します。連続的改善と欠陥防止に重点を置いており、ホイールが標準的な試験基準を40〜60%上回る負荷にさらされる場合に必要不可欠な要素です。

以下で言及されているように ホイールの性能評価の説明 、SAE J2530、JWL、VIAなどの規格は、安全性の基本要件を定めています。SAEの評価基準では、ラジアル疲労、コーナリング疲労、衝撃、ねじれ試験を通じてホイールが最低限の荷重能力を満たしていることを確認しています。JWLは真円度試験を追加し、第三者機関による検査を義務付けています。VIA認証はさらに進んでおり、異なるタイヤサイズや車両に対して変形、耐久性、引張強度の評価を行います。

しかし、多くのバイヤーが見見ている点があります:これらの規格は公道使用の最低基準を定めているに過ぎません。サーキット走行はそれらの基準をはるかに超えるものであり、そのため、個々の製品認証と同様に、メーカーの品質管理体制が重要になるのです。これは、テスト提出用のサンプルだけでなく、工場を出荷するすべてのホイールが仕様を満たしているかどうかを示す指標となるからです。

鍛造品質との関連

高品質な鍛造プロセスは、極限のサーキット条件下におけるホイールの性能と安全性に直接影響します。熱間鍛造工程の精度は、金属の結晶組織の一貫性を決定し、それがホイールが繰り返しの応力サイクルにどのように反応するかを左右します。鍛造の不均一さは、初期テストでは合格しても、サーキットでの繰り返し使用によって問題が現れるような弱点を生じる可能性があります。

この点において、自動車業界での実績あるメーカーを選ぶことが極めて重要になります。BYDやWu Ling Bingo、Leapmotor T03、ORA Lightning Catといった認定メーカーによる精密熱間鍛造ソリューションは シャオイ金属技術 厳しい用途においても構造的完全性を保証する品質管理システムを示します。IATF 16949認証および迅速なプロトotyping能力(最短10日でカスタム仕様を実現)は、本格的なトラック用コンポーネントに求められる製造の高度さを表しています。

一部の愛好家は、高品質な鍛造品とそれ以外の製造プロセスの違いを、オンラインで見られる鍛造アルミ製のソーダ缶の実演に例えています。この実演では、正しく鍛造されたアルミニウムは、鋳造材であれば即座に潰れてしまうような圧縮力に耐えます。こうした実演は金属学の複雑さを過度に単純化していますが、それでも重要な真実を示しています。すなわち、製造プロセスの品質が、応力下における実際の性能を決定するということです。

鍛造プロセスとは単に金属を成形するだけではなく、過酷な条件下でも予測可能な性能を発揮できる、均一な分子構造を作り出すことです。製造工程の各段階での品質管理こそが、長期間のサーキット使用に耐えるホイールと、最も必要とする場面で失敗するホイールとの違いを生み出します。

最終意思決定フレームワーク

サーキット用途でホイールの購入を最終決定する前に、以下の重要な要素を確認してください:

- 使用強度に応じた製造方法が適していること: 時々のサーキット走行にはフローフォーミング式、定期的な競技使用には完全鍛造式

- ブレーキセットに適合するサイズであること: 現在の構成および今後2〜3年以内の予定されているアップグレードに対応可能であること

- メーカーが関連する認証を取得していること: 最低限ISO 9001、本格的なサーキット用途にはIATF 16949

- 実際のユーザーによるサーキットでの実績があること: 実際のドライバーからのフィードバックを、あなたの分野やペースに合わせて確認できます。

- スペア部品の入手可能性は妥当です: シーズン中に損傷が発生した場合、迅速に交換部品を調達できますか?

- 保証条件は明確です: 何が保証対象で、どのような場合に保証が無効になり、クレーム処理はどのように行われるのでしょうか?

ヨーロピアンスタイルが特徴の確立されたブランドである3SDMホイールを検討している場合でも、攻撃的なフィッティングを追求するVariant Maximホイールを探している場合でも、トラック用途向けの大型JTX鍛造ホイール22x12を見ている場合でも、このフレームワークは普遍的に適用されます。特定のブランドよりも、あなた自身の実際のニーズ、スキルレベル、予算の現実に選択肢が合っているかどうかが重要です。

サーキット走行用に鍛造ホイールを選ぶ際には、当てずっぽうや運任せにする必要はありません。本ガイドで得た技術的知識と体系的な評価アプローチを活かせば、今後数年にわたりサーキットでの走行体験を確実に向上させる装備に自信を持って投資できます。高額な失敗を避けるドライバーは、必ずしも予算が大きい人ではなく、お金を出す前に適切な質問をした人なのです。

サーキット走行用鍛造ホイール選びに関するよくある質問

1. サーキット走行ではホイールの選択は重要ですか?

もちろんです。ホイールの選択は、サーキット走行におけるラップタイム、安全性、運転の自信に直接影響します。サーキット走行では、路面走行の典型的な0.85gをはるかに上回る1.4gを超える横方向の力が発生します。鍛造ホイールは優れた強度対重量比を備えており、非ばね質量を軽減することで、加速が速くなり、ブレーキ距離が短縮され、コーナリング時の応答性がよりシャープになります。IATF 16949認証などの認定を受けた信頼できるメーカーが製造する高品質の鍛造ホイールは、衝撃に対する耐性も優れており、縁石にぶつかった際に割れるのではなく曲がるため、限界を攻める際の安全性という点で大きな利点があります。

2. 初心者でもサーキット用に鍛造ホイールは必要ですか?

最初から必ずしもそうである必要はありません。初心者が最初のHPDEイベントに参加する場合、信頼できるメーカーが製造した高品質なキャストホイールやフローフォームドホイールでも十分に問題なく使用できます。まだ車両のコントロール技術を習得している段階であり、ホイールを限界まで酷使するような一貫した高負荷は発生していません。ただし、スキルが向上し走行速度が上がってくるにつれて、鍛造ホイールへのアップグレードが次第に有利になってきます。フローフォームドホイールは、完全な鍛造タイプに投資する前のコスト効果の高い中間的選択肢です。キャストホイールに比べて約15〜25%軽量で、耐久性も向上しています。

3. 鍛造ホイールとアルミホイールの違いは何ですか?

すべての鍛造ホイールはアルミホイールですが、すべてのアルミホイールが鍛造というわけではありません。主な違いは製造方法にあります。鋳造アルミホイールは溶融したアルミニウムを金型に流し込むため、気孔や空洞ができやすいです。一方、鍛造ホイールは固体のアルミニウムインゴットを極めて高い圧力(通常10,000トン以上)で圧縮して成形するため、内部に弱点のない緻密な結晶構造が得られます。その結果、同じサイズの鋳造ホイールと比較して25~35%軽量化でき、繰り返しのサーキット走行による衝撃にも優れた耐性と耐久性を発揮します。

4. サーキット使用において、鍛造ホイールはその価格に見合った価値がありますか?

通常のサーキット愛好家にとって、鍛造ホイールは長期的に見るとより経済的であることが多いです。初期費用はキャスト製が1本あたり150~400ドルなのに対し、鍛造製は800~1,500ドルと高額ですが、時間とともに状況は変わります。キャストホイールはサーキット走行を数シーズン繰り返すと割れるため交換が必要になる場合がありますが、高品質な鍛造ホイールは数百回のセッション後も構造的な強度を維持します。交換費用や走行機会の損失、そして破断するのではなく曲がるという安全性の余裕を考慮すると、定期的にサーキット走行を行う人にとっては鍛造ホイールへの投資は経済的にも理にかなっています。

5. トラック用ホイールを選ぶ際に何を考慮すべきですか?

以下の5つの主要な要素に注目してください:製造方法(競技用には鍛造、通常のHPDE用途にはフローフォームド)、適切なサイズ選び(タイヤ接地面積のための幅、ブレーキクリアランスのための直径、ステアリングジオメトリのためのオフセット)、走行分野ごとの要件(オートクロスでは軽量性を重視、ホイール・トゥ・ホイールレースでは衝撃耐性が必要)、ブレーキパッケージとの互換性(スポークおよび内側バレルのクリアランスを確認)、メーカー認証(IATF 16949は一貫した品質管理を示す)。すべてのサーキット走行後には必ずホイールを点検し、適切な締め付けトルクを維持することで耐久性を確保してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——