アルミプロファイルの曲げ半径制限をマスターする

要点まとめ

押出アルミニウムプロファイルの最小曲げ半径は固定値ではなく、いくつかの相互に関連する要因によって決定される重要な工学的パラメータです。実現可能な半径は、アルミニウム合金の種類とその焼き入れ状態(テンパー)、プロファイルの板厚および形状、そして使用される特定の曲げ加工方法に大きく依存します。計算された限界を超えてプロファイルを曲げようとすると、割れや座屈、許容できない変形などの欠陥が生じ、部品の構造的強度や外観品質が損なわれる可能性があります。

最小曲げ半径の理解

金属加工において、最小曲げ半径とは、材料の破損や著しい欠陥を引き起こさずにプロファイルを曲げることができる最小の半径のことです。アルミニウム押出材を曲線状に曲げる場合、材料は非常に大きな応力を受けることになります。外側の表面は引っ張られて引張応力を受ける一方で、内側の表面は圧縮されます。外壁に加わる引張力が材料の弾性限界を超えると、その部分は薄くなり、弱化し、最終的には亀裂が生じます。逆に、内壁の圧縮力は適切にサポートされていない場合、しわや座屈を引き起こす可能性があります。

この制限を超えることは、単なる外観上の問題にとどまらず、構造的な問題です。肉眼では見えない微細な亀裂(マイクロクラック)が発生し、部品の強度を著しく低下させ、荷重下での破損を引き起こす可能性があります。したがって、最小曲げ半径を理解し、これを尊重することは、信頼性が高く高品質な曲げ加工されたアルミニウム部品を設計・製造する上で不可欠です。これにより、最終製品の機能的性能と所定の寿命の両方が確保されます。

曲げ加工の制限を決定する重要な要因

押出アルミプロファイルの正確な曲げ半径を計算するには、いくつかの主要な変数を詳細に分析する必要があります。各要因は、材料が成形時の応力にどのように反応するかに重要な役割を果たしており、どれ一つを過小評価しても、生産工程で高額な失敗につながる可能性があります。

アルミニウム合金および材質(テンパー)

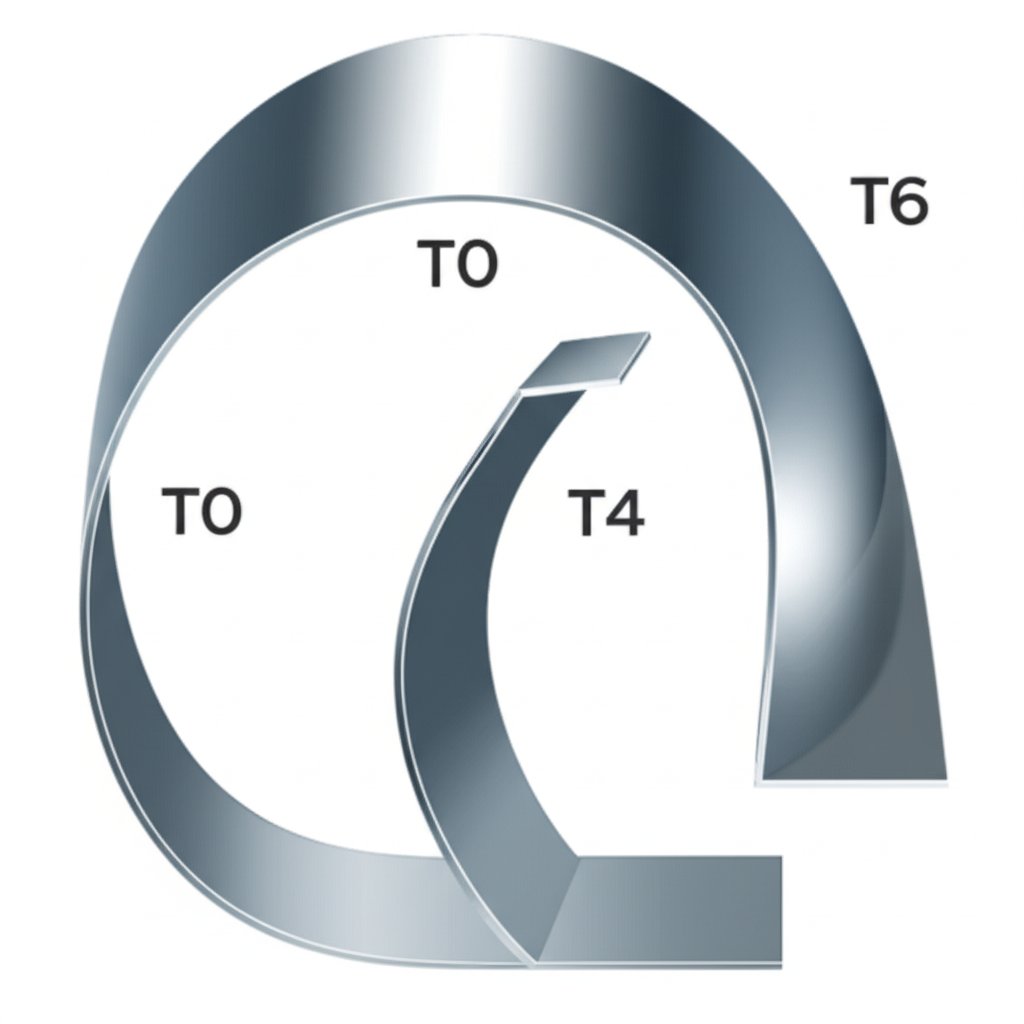

合金の選択とその材質状態(テンパー)は、おそらく最も重要な要因です。異なるアルミニウム合金はそれぞれ異なった機械的特性を持ち、熱処理(テンパー)によってこれらの特性がさらに変化します。例えば、6XXX系の合金は強度と成形性の優れたバランスから広く使用されています。しかし、そのテンパー状態は曲げ加工性に大きく影響します。T4テンパー(固溶処理後自然時効)の押出成形材は延性が高く、同じ形状でもT6テンパー(固溶処理後人工時効)よりもはるかに小さな曲げ半径で曲げ加工が可能です。一方、T6テンパーはより高い強度を持つものの、脆くなります。以下に詳述されているように、 製造業者 非常に小さな曲げ半径が必要な場合、通常T4テンパーが推奨されます。また、T0(焼鈍)は成形性が最も優れていますが、強度は最も低くなります。場合によっては、より柔らかいテンパー状態でアルミニウムを曲げ加工し、その後最終的な熱処理を施して所望の強度を得ることが必要になることがあります。

板厚および断面形状

押出成形品の物理的な形状も、他に重要な考慮事項です。壁厚が均一なプロファイルは、材料がダイス内をより均等に流れるため、曲げ加工が容易です。一方で、厚さが異なるプロファイルでは応力分布が不均一になり、ねじれや変形が生じる可能性があります。形状全体の複雑さや対称性も大きな役割を果たします。Cチャンネルのような非対称プロファイルは、力のバランスが取れないため、曲げ中にねじれが発生しやすくなります。 Gabrian によると、対称性のある設計、角を丸めた形状、十分な内部サポートを備えたプロファイルにすることで、曲げ工程中の安定性を大幅に向上させることができます。

曲げ方向と工具

曲げ加工における曲げ方向は、プロファイルの断面に対する相対的な曲げ方向を指し、「簡単な方向」(弱軸方向)に曲げるか「難しい方向」(強軸方向)に曲げるかによって、最小曲げ半径に直接影響します。難しい方向への曲げ加工ははるかに大きな力を必要とし、一般的により大きな最小曲げ半径が必要になります。さらに、使用される工具や機械設備も極めて重要です。適切に設計された工具は、プロファイルをサポートし、つぶれや変形を防ぎます。また、次項で説明する曲げ方法自体の選択も、達成可能な曲げ半径と密接に関連しています。

| 要素 | 曲げ半径への影響 | 考慮事項 |

|---|---|---|

| 合金およびテンパー | 柔らかい材質(例:T4)はより小さな半径での曲げが可能である。硬い材質(例:T6)は強度が高いが、より大きな曲げ半径を必要とする。 | 最終的な強度要件と希望する曲率に基づいて材質を選定する。曲げ後の熱処理を検討すること。 |

| 壁厚さ | 壁の厚さが大きいほど、一般的により大きな曲げ半径が必要になる。変形を防ぐためには、均一な厚さが望ましい。 | プロファイル設計内での肉厚の大きな変動を避けてください。 |

| プロファイルの対称性 | 対称的なプロファイルは安定しており、予測可能な形で曲げられます。非対称なプロファイルはねじれやすくなります。 | 捩れ応力を最小限に抑えるために、可能であれば曲げ軸に沿って対称設計を行ってください。 |

一般的な曲げ加工方法とその曲率半径への影響

アルミ押出成形品を曲げる際に用いる技術は、得られる曲線の品質および実現可能な最小曲率半径に直接影響します。各方法には明確な利点があり、異なる用途、生産量、プロファイルの複雑さに適しています。

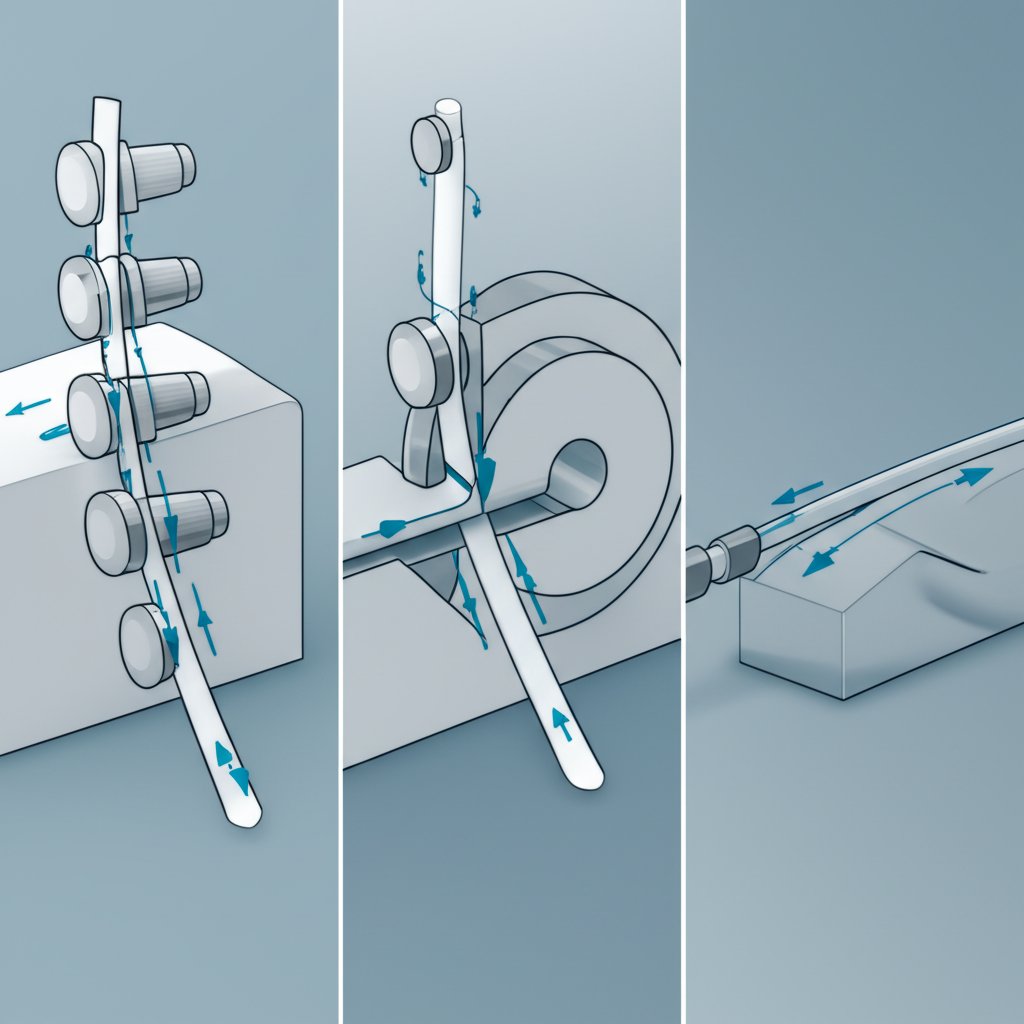

最も一般的な技術の一つは ローラー曲げ であり、3つ以上のローラーを使用してプロファイルの長手方向に沿って徐々に曲線を形成します。この方法は大半径の曲げや完全な円を作る場合に汎用性が高くコスト効率も良いですが、小さな半径では精度が低くなる可能性があり、最終形状を得るために複数回の工程が必要になることがあります。 回転引き曲げ 押し出し材をクランプして回転するダイの周囲に引き伸ばすことで、高精度を実現するもう一つの一般的な方法です。正確で緻密な曲げ加工に適しており、特に崩れを防ぐための内部マンドレルを用いることで、複雑な断面形状にも対応できます。

引張り曲げ は、押し出し材の両端を挟み込み、成形ダイの周りに巻き付ける際にわずかに引っ張る方法です。このプロセスでは材料が引張応力を受けるため、しわの発生や弾み戻りを最小限に抑えることができ、断面変形を極力抑えた高精度な曲線が得られます。ただし、通常は大きな曲げ半径に限られます。比較的単純な用途には、 ラム曲げ (または押圧曲げ)が、油圧シリンダーが支持点に対してプロファイルを押す低コストな解決法を提供します。しかし、プロファイル形状の制御性は低く、変形を起こしやすいという欠点があります。

適切な方法を選択することは極めて重要であり、特に複雑な形状や厳しい仕様では深い専門知識が求められる場合が多いです。精度の高い部品が要求される自動車分野のプロジェクトでは、専門家に相談することが有効であることが多いです。例えば、 シャオイ金属技術 は、プロトタイプから量産までを厳格な品質管理体制の下で包括的にサポートしており、高度にカスタマイズされた部品に対して最適な曲げ加工プロセスや材料の選定を支援します。

曲げ可能な押出成形材の設計におけるベストプラクティス

エンジニアは設計段階早期にベストプラクティスを取り入れることで、アルミ押出材の曲げやすさを大幅に向上させ、製造上の問題を回避できます。適切に設計された断面形状は、曲げ加工が容易になるだけでなく、高品質で低コストの最終製品につながります。これらのガイドラインに従うことで、割れや変形、ねじれといった一般的な欠陥を防ぐことができます。

- 肉厚を均一に保つこと: 断面の肉厚が均一であることで、押出成形時にアルミニウムが均等に流動し、曲げ荷重に対しても予測可能な応答を示します。肉厚を変える必要がある場合は、応力集中を避けるため、できるだけ段階的な遷移を設計してください。これは業界の専門家たちが強調する重要な仕様です。 Silver City Aluminum .

- 十分なコーナー半径を指定してください: 鋭い内角および外角は、曲げ加工時に亀裂が最も発生しやすい応力集中点となります。わずかな半径であっても丸みを帯びたコーナーを設計することで、応力をより均等に分散でき、成形性が大幅に向上します。

- 対称性を意識して設計してください: 可能であれば、曲げ軸に対して対称となるように断面形状を設計してください。対称形状は本質的に安定性が高く、曲げ圧力によるねじれの自然な傾向を抑制できます。非対称設計が避けられない場合は、曲げ後に機械加工で除去できる一時的な補助構造を追加して支持を確保することを検討してください。

- 内部補強リブを組み込んでください: 中空または複雑な断面形状の場合、曲げ面内に内部補強材やリブを追加することで重要なサポートが得られます。これらの特徴により、壁面の崩壊や凹みを防ぎ、断面が設計された形状を維持できるようになります。

- 特徴を配慮して配置する: ネジ穴やナットトラックなどの特別な構造は注意深く配置する必要があります。曲げ半径と一致する位置にネジ穴を設けると補強材として機能し、成形を助けます。しかし、曲げ方向に対して垂直に配置した場合、内部で適切に補強しないと変形したり崩れたりする可能性があります。

よく 聞かれる 質問

1. 押出アルミニウムを曲げることはできますか?

はい、アルミニウムは元来延性が高い金属であるため、押出アルミニウムの曲げ加工には非常に適しています。曲げ加工の成功は、適切な合金および熱処理状態(テンパー)の選定、正しい曲げ方法の使用、そして曲げやすさを考慮したプロファイル設計にかかっています。建築、自動車、産業機械など、多くの業界で一般的に用いられている加工プロセスです。

2. 最小許容曲げ半径はいくらですか?

アルミニウムには普遍的な最小許容曲げ半径がありません。合金の種類や熱処理状態、断面の板厚や幅、形状の複雑さ、および使用する曲げ加工方法など、個々のケースに応じた要因に基づいて計算する必要があります。一般的な数値を使用しようとすると、簡単に材料の破損につながる可能性があります。

3. 6061-T6アルミニウムの最小曲げ半径はいくらですか?

6061-T6は強度が高い反面、延性が低いため、より柔らかい熱処理状態と比べて余裕を持たせた曲げ半径が必要です。断面形状が不明な場合、正確な式を示すことはできませんが、6061-T6の板材における一般的な目安として、内側の曲げ半径を材料の板厚の1.5~4倍とすることが挙げられます。押出材の場合は、形状の複雑さによってさらに大きな半径が必要になることがあります。特定の計算を行う際は、常に加工の専門家に相談するか、技術ハンドブックを参照してください。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——