現代の自動車インテリアに不可欠なダイカスト部品

要点まとめ

自動車内装用ダイカスト部品は、アルミニウム、亜鉛、マグネシウムなどの溶融非鉄金属を高圧下で再使用可能な鋼製金型に注入して作成される重要な構成部品です。この極めて効率的な製造工程では、ステアリングコラム、シートフレーム、ダッシュボード部品など、複雑で耐久性があり高精度な部品が生産され、現代の自動車における安全性、機能性、および全体的な品質に不可欠です。

自動車内装におけるダイカストの理解

ダイカストは、寸法精度に優れた複雑な金属部品を大量に製造するために用いられる多目的で経済的な金属加工プロセスです。自動車業界では、さまざまな部品を生産する基盤となる技術です。このプロセスでは、溶融金属を高強度の鋼製金型(または型)に注入し、そこで冷却されて固化して最終的な形状、いわゆる鋳物となります。この方法は、他の製造技術では作成が困難または高コストとなる薄肉や複雑な形状を持つ部品を製造できる点で高く評価されています。

このトピックの範囲を明確にするのは重要です. 趣味家やモデルカー愛好家は,スケールモデルのためのミニチュア"ダイ・カスト"部品をしばしば探していますが,この記事は主要なオリジナル・エクアピエメントメーカー (OEM) が使用する生産車両のための機能的なフルサイズ部品の工業製造に焦点を当てています. 原則は同じですが 規模や材料 品質基準は大きく異なります フォードやGM ホンダなどの 厳しい要求に応えています

自動車産業では ダイ・カスタリングが 広く利用されている主な理由は 速度と精度と 高量の生産に 費用対効果の相性です 詳細な説明で説明されているように 自動車用 鋳造用 ガイド この技術により軽量で強固な部品が作れるので 燃料効率と車両性能の向上には不可欠です ステアリングコラムのホイスリング,鍵ロックメカニズム,手袋のドアなどの部品は,このプロセスで作られた内部部品の一般的な例であり,構造的整合性と高品質の表面仕上げの両方を提供します.

自動車内装の鋳造用材料

材料の選択は,鋳造過程で極めて重要であり,部品の強度,重量,耐腐蝕性,熱伝導性によって決定される. 自動車内部の場合,圧成鋳造部品の大部分は,主にアルミ,亜鉛,マグネシウム合金である色素金属から作られています. 各金属は 車両内の特定の用途に合わせて 独自の特性を持っています

アルミニウム合金 軽量性と高強度を兼ね備えているため、最も一般的な選択肢です。高温環境下でも耐久性を維持するため、エンジンファイアウォール周辺やその他の過酷な環境での部品に適しています。アルミニウムは優れた耐食性と仕上げ特性も提供します。

亜鉛合金 非常に薄い壁や複雑なディテールを持つ部品を作成できる優れた鋳造流動性が評価されています。亜鉛は優れた表面仕上げを提供するため、外観が重要な部品に最適です。また、高い衝撃強度を持ち、メッキや仕上げが容易であるため、ドアハンドル、ロック部品、装飾用トリムによく使用されます。

マグネシウム合金 一般的なダイカスト金属の中で最も軽量であり、アルミニウムよりも約33%軽い。このため、燃費とハンドリングの向上を目的として車両の重量削減を最大限に図ろうとするメーカーにとって最適な選択となる。マグネシウムはステアリングホイールフレームやシートライザーなどの部品によく使用されており、その点については Inox Cast 強度を損なうことなく大幅な軽量化を実現している。

これらの主要材料の違いをより明確に示すために、以下に比較を示します:

| 材質 | 主要な特性 | 主な内装用途 |

|---|---|---|

| アルミニウム | 優れた比強度、耐熱性、優れた耐食性。 | ダッシュボードサポートブラケット、ペダルブラケット、電子機器ハウジング。 |

| 亜鉛 | 高い延性、薄肉および微細なディテールに非常に適しており、優れた表面仕上げ、高い耐衝撃性。 | ドアロックハウジング、シートベルトリトラクターギア、プーリー、デコレーショントリム、ハンドル。 |

| マグネシウム | 極めて軽量(構造用金属の中で最も軽い)、優れた比強度、優れたEMI/RFIシールド性能。 | ステアリングホイールフレーム、シートフレームおよびライザー、コンソールブラケット、インストルメントパネルシャーシ。 |

一般的な内装用ダイカスト部品のカタログ

ダイカストの多様性により、現代の車両内装を構成する幅広い種類の部品を製造することが可能である。これらの部品は、適合性、機能性、質感が求められ、ドライバーと乗客の体験に大きく貢献している。これらは車室内内のいくつかの主要な機能領域に分類できる。

ステアリングおよびダッシュボード部品

この領域では安全性と作動性能のために高い精度と強度が要求される。ダイカスト法は、構造上重要でありながらも複雑な形状の部品を製造するために用いられる。

- ステアリングコラムハウジング: これらの部品はステアリングシャフトを保護・位置決めし、点火スイッチやウインカーのレバーを取り付けるための取付部を兼ねていることが多い。

- インストルメントパネルフレーム: 軽量化のためマグネシウムで作られることが多く、大型かつ複雑な鋳物で、ダッシュボードアセンブリ全体の構造的骨格を形成する。

- エアバッグハウジング: ダイカスト部品は、衝突時にエアバッグを安全に収容し展開するために必要な強度と正確な寸法を提供します。

- キー錠 Housing(ハウジング): 鍵機構の耐久性と厳密な公差保持能力が必要とされるため、亜鉛ダイカストが頻繁に使用されます。

シートおよびコンソール部品

このカテゴリの部品は、日常使用に耐えるほど頑丈である必要があり、厳しい安全基準を満たすとともに、可能な限り軽量である必要があります。

- シートフレームおよびライザー: マグネシウムおよびアルミニウムダイカストは、座席用の強固で軽量な構造を提供し、車両全体の軽量化に寄与します。

- シートベルトリトラクターギアおよびプーリー: 安全性に関わる性能が求められる小型で高強度な部品には、亜鉛が選ばれることが多いです。

- コンソールおよびアームレストブラケット: これらの構造部品は耐久性が求められ、車両の内装設計に収まるように形状が複雑であることが多いです。

ドアおよびトリム部品

これらの部品は、車両の乗員が頻繁に触れる、または目にするため、機能性と外観上の要件を兼ね備えています。

- 室内用ドアハンドルおよび機構: 亜鉛は優れた表面仕上げ性と高品質で耐久性があるという評価があるため、広く使用されています。

- グローブボックスドアおよびラッチ: ダイカスト成形は、スムーズで信頼性の高い開閉機構に必要な剛性と精度を実現します。

- ミラーブラケット: これらの部品は、室内用バックミラーを確実に保持すると同時に、振動を吸収する必要があります。

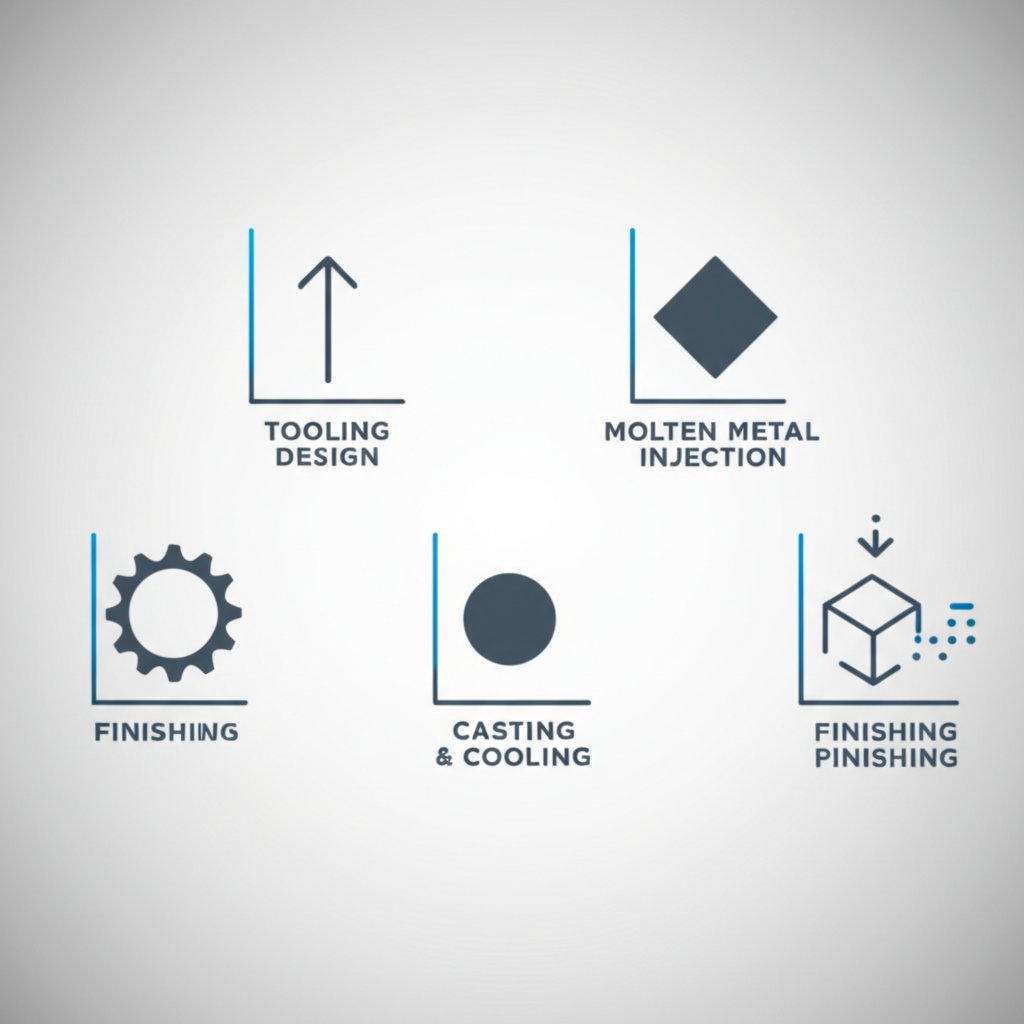

自動車用ダイカスト工程:金型から完成品まで

高品質なダイカスト部品の製造は、一連の段階を経るプロセスであり、最初から最後まで正確なエンジニアリングが求められます。各工程は、完成した部品が自動車業界の強度、寸法精度および表面品質に関する厳格な基準を満たすために極めて重要です。

- 金型およびダイ設計: このプロセスは、再利用可能な金型(ダイ)の作成から始まります。これは最も重要で設備投資が大きくなる工程です。 Gemini Group 専門家が説明しているように、これらのダイは、CAD/CAMソフトウェアとCNC加工を用いて高硬度鋼から精密に設計され、部品の形状を作る金型の二つの半分(キャビティ)を形成します。

- 合金の準備および射出: 選択された金属合金(アルミニウム、亜鉛、またはマグネシウム)は炉内で溶融され、極めて高い圧力で金型キャビティ内に注入されます。具体的な方法は異なり、アルミニウムのような高融点金属には通常冷室式鋳造が用いられるのに対し、亜鉛のような低融点合金にはより高速な熱室式鋳造が使用されます。

- 鋳造および凝固: 注入後、溶融金属は金型の細部まで急速に充填されます。数秒間、冷却および凝固中も圧力を維持します。この急速な冷却により微細な粒状組織が形成され、部品の強度向上に寄与します。

- 脱型および仕上げ: 凝固後、金型の二つの半分が開き、エジェクターピンによって完成した鋳物が押し出されます。バリやスラグと呼ばれる余剰材料を含む未加工の部品は、次に二次工程に移ります。これにはトリミング、サンドペーパー研磨、重要な部位のためのCNC機械加工、粉体塗装や塗装などの表面処理が含まれます。

ダイカストは複雑なネットシェイプ部品に優れていますが、製造業者は部品の要件に応じてさまざまな金属成形プロセスを選択します。たとえば、エンジンやシャシーの重要な構成部品など、最大の強度と疲労抵抗が必要な部品には鍛造などの工程が選ばれます。このような高強度用途を専門とする企業である シャオイ (寧波) メタルテクノロジー は、堅牢な自動車部品を生産するために高度な熱間鍛造プロセスを採用しており、業界内の多様な製造環境を示しています。

よく 聞かれる 質問

1. ダイカストの構成部品は何ですか

ほとんどのダイカスト部品は非鉄金属で作られています。自動車業界で主に使用される材料は、アルミニウム、亜鉛、マグネシウムの合金です。他の産業でのダイカストに使用されるその他の材料には、銅、鉛、パテル、スズ系合金があります。金属の選択は、重量、強度、耐食性、熱的特性など、部品の特定の要件によって決まります。

2. 鋳造によって製造される自動車部品にはどのようなものがありますか?

鋳造は、多種多様な自動車部品の製造に用いられています。本記事で述べた内装部品(ステアリングコラムハウジング、シートフレーム、インストルメントパネルフレームなど)に加えて、動力伝達系やシャシー部品においても鋳造は不可欠です。一般的な例としては、エンジンブロック、シリンダーヘッド、トランスミッションハウジング、ピストン、ホイール、ブレーキキャリパーなどが挙げられます。鋳造工程は、複雑かつ構造的に強固な部品を効率的に製造できるため、現代の自動車生産にとって極めて重要です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——