自動車の金型押出成形におけるバネ戻りの「対人」?これらの4つの補正プログラムで誤差をゼロに!

分野においては 自動車の金型押出成形 金型設計では、エンジニアにとって最も苦しい問題の一つは 「曲げばねの戻り」 .

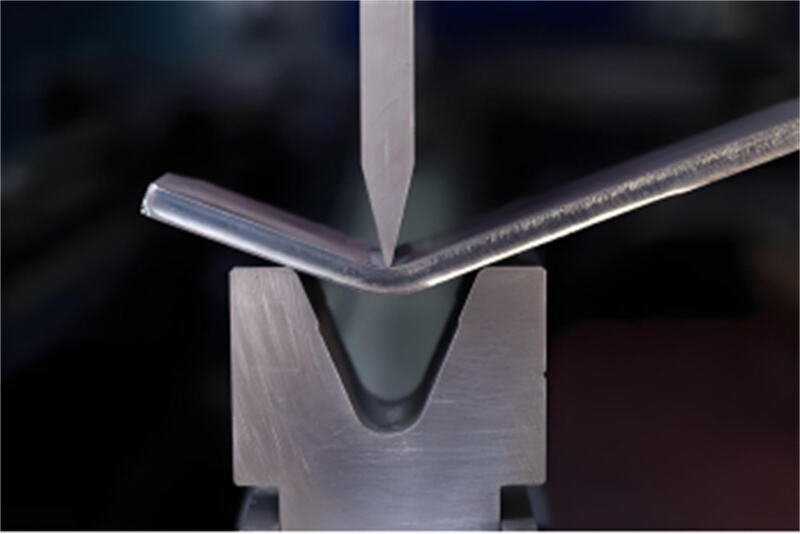

自動車用プレス金型の跳ね返り

それは 自動車車体部品 (自動車のウイング、自動車のドア、自動車の屋根 . .. ), ボディ構造部品 (側部構造材/縦方向構造材/横方向構造材…。 )ほか エンジンマウント , シートブラケット t (シートブラケット )そして、金属板の曲げ加工に関わる限り、スプリングバックは最後の瞬間に常に「混乱を引き起こす」見えない手のようなものだ。 - わかった 金型設計が精密で、設備も調整済みだが、製品の寸法はまだずれている。 期待 脱型後の現象は、生産効率を低下させるだけでなく、直接製品の廃棄につながることもあり、無数のエンジニアが残業し、さらには人生に疑問を持つ原因となっています。

慌てないで!反り返りは無敵ではありません。科学的な補正ロジックを掌握し、最先端の業界ソリューションと組み合わせれば、誤差を「ゼロ」にすることができます。 紹興 専門家の方 中国自動車金属圧延金型部品工場 。今回は、曲げ反り返りの本質を深く分析し、そのベールを剥ぎ取るとともに 4つの効率的な補正ソリューションを紹介します その多年的なプレス金型設計の経験により、あなたを助けて「春の戻り」を根本から抑え、金型設計をより効率的にします!

1. なぜ自動車の押出し部品の曲げ戻しがこんなに「手強いか」?まず、その基本的な理由を探ってみましょう。 a utomotiveの押出し部品の「troublesome」な理由を探るには、まずその基本的なメカニズムを見てみましょう。

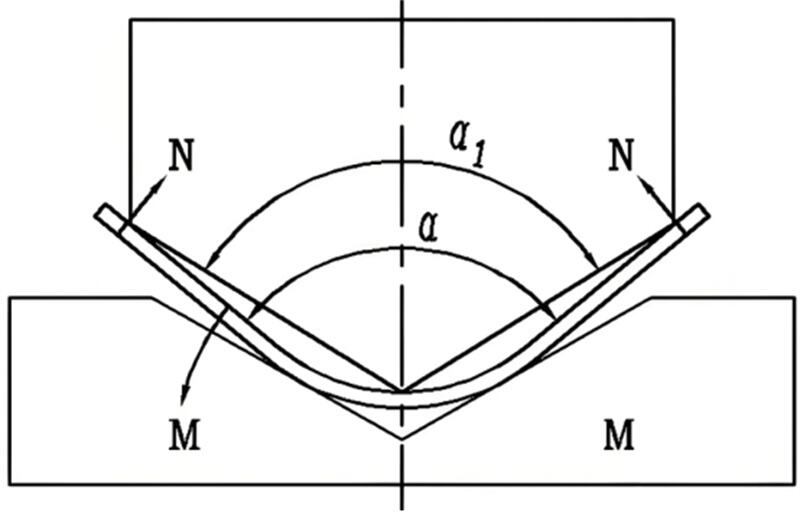

戻りの本質は、 弾性変形の回復です 金属材料について。シート材が金型圧力の下で塑性変形を起こす際、内部には弾性歪みも発生します。外部の力が取り除かれた後、弾性歪みが解放され、部品の角度、半径、さらには形状が金型設計値からずれることがあります。主な影響要因は次の通りです:

材料特性 :降伏強度が高いほど、弾性係数が低い(例:自動車プレス部品サプライヤーで一般的に使用されるQ235Bや#10鋼)場合、バネ戻りがより顕著になります。

シートの厚さと曲げ半径 :シートの厚さ(t)と内側曲げ半径(r)の比率(r/t)が小さいほど、バネ戻りが大きくなります。

金型クリアランスと圧力 : 不足した圧力や過大なダイクリアランスは、弾性変形の割合を増加させます。

ケースの痛みのポイント : 家電メーカーがステンレス製ブラケットを生産しています。設計角度は90°ですが、抜型後に5°戻り、95°になり、組み立て時のクリアランスが大きくなります。伝統的な解決策は試作と金型調整の繰り返しで、最大2週間かかり、コストが増加します。

II. 四つの補正プログラムが的確に働き、反り返りを"逃げ場なし"にします

プログラム1: オーバーベンド補正 - 「予測先行」で反り返りに対抗する

原則 春先戻りの角度を予測する 自動車用スタンプ部品 生産中の「自動車用金型プレス」設計では、ターゲットよりも意図的に曲げ角度を小さく(または春先戻りの方向により大きくなる場合もある)し、その後の春先戻りによる復元を利用してターゲットに到達させる。

重要な式: δθ = θ spring back = K × (σ_s/E) × (r/t)

(Kは材料係数、 σ _sは降伏強度、Eは弾性率です。 )

実行手順:

1. バウンドバックを決定する δθ 材料試験または歴史的データによる。

2. ダイの角度を設定する θ ダイ = θ ターゲット −Δθ .

3. 試作後に補正係数を微調整する。

事例: 紹興は受注先工場のためにパネルを作成しました。そのパネルには60°の曲げが必要でしたが、4°のバウンドバックが発生しました。

金型の角度を56°に調整した後、部品は精度基準を満たしました。合格率は70%から99%に向上しました。

プログラム2: 局所強化 - 「応力トラップ」を使用して弾性変形を除去する

原則 曲げ領域の非機能部において、事前にくぼみ、盛り上がり、またはリブを設定します。これらによる局所的な塑性変形は、弾性歪みエネルギーを消費し、バウンドバックを抑制します。

デザインの特徴

- シート厚の10% - 15%に抑圧深さを制御します。

- ストレスを分散させるために、リブを曲げ線に対して45°に設定します。

- 強度を維持するためにCAEシミュレーションでリブの位置を最適化します。

ケース: Shao Yi ホストプラントの加工を担当し 板金自動車部品 レーザー彫刻を使用しました。これは、曲げ線から0.5mmの位置にマイクロ溝を作り、バウンドバックを60%削減し、表面に見える欠陥はありませんでした。

プログラム3: 動的圧力補償 – ダイを「賢く調整」させる

原則 油圧または サーボモーター駆動のアダプティブダイシステム 曲げ加工中、圧力と変位をリアルタイムで監視し、挟み込み力を動的に調整して完全な塑性変形を確保します。

技術ハイライト:

- 統合された力センサーと閉ループ制御システム。

- 複数段階の圧力負荷に対応(例:予圧、主圧、保持圧)。

- 高強度鋼やアルミニウム合金などの材料に適用可能。

業界トレンド: あるドイツに本社を置く自動車メーカーが、AI駆動のアダプティブな曲げ機を導入しました。スプリングバック予測のための機械学習により、補正精度は ±0.1° に達し、デバッグサイクルが80%短縮されました。

プログラム4: 熱場制御法 - 「熱の魔法」で材料特性を再成形

原則 : 材料の屈服強度と弾性係数を変えるために、曲げ領域を局所的に加熱または冷却し、それによってバネ戻しを制御します。

プロセス選択 :

レーザー加熱 : 温度を正確に200 - 300°Cまで上げます ( 適しているのは ステンレス鋼)。

液体窒素冷却 : 弾性回復を抑制するために急速に冷却します ( 適しているのは アルミニウム合金)。

予防策 :熱変形と酸化のリスクをバランスよく管理し、不活性ガス保護を使用する。

先進応用 :航空宇宙部品に誘導加熱曲げを使用。反発誤差は0.05mm以内であり、従来の冷間曲げプロセスを超える。

曲げ工程の反発

III. 実践的なスキル: 最適な補正プログラムを選択するには?

1. 素材を考える :

- 低炭素鋼、銅合金 → コストが低い過曲げ補正;

- 高強度鋼、チタン合金 → 精度が高い動的圧力補正。

生産量を考慮する :

- 小ロット多品種 → 過曲げ補正 + CAEシミュレーション;

- 大規模生産 → 適応型金型システムに投資する。

2. 許容誤差に依存する選択:

- 民用グレード (±0.5°) → 局所強化法。

- 軍用グレード (±0.1°) → 熱場制御と動的補償を組み合わせる。

IV. 結論: バウクランプと共存し、"確実性"の力を掌握する。

反りの復元は 自動車の金型押出成形 困難ですが解決可能です。自動車部品製造業界は、経験に基づく試行錯誤からデータ駆動型の知能的な補正へと移行しており、ますます「ゼロ反り」の目標に近づいています。 ゼロ反り 次回、自動車の「プレス部品」で反りの問題に直面した際には、正面からの対決ではなく、4つの補正プログラムを使用して多重防御を構築してください。记住してください、一流の技術者は科学を使って不確実性を制御します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——