自動車シャシー部品に鍛造が不可欠である理由

自動車シャシー部品に鍛造が不可欠である理由

要点まとめ

自動車シャシス部品の鍛造は、極めて高い圧力をかけて金属を成形し、非常に強度が高く信頼性の高い部品を製造するプロセスです。この方法は、コントロールアーム、アクスル、ステアリングノックルなどの重要な部品を製造するために不可欠であり、鋳造や切削加工などの他の製造技術と比較して、優れた車両の安全性、耐久性、性能を実現します。

自動車シャシスの完全性における鍛造の重要性

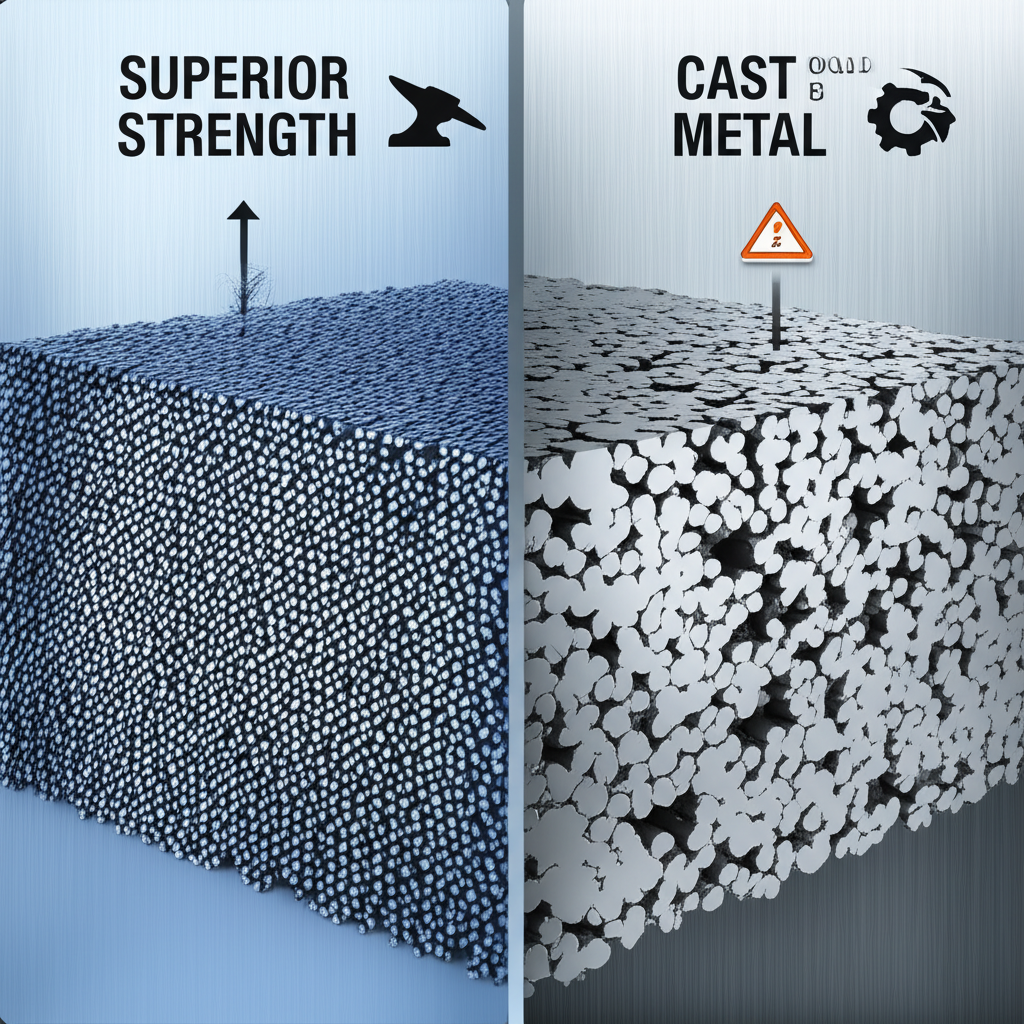

自動車工学において、多大な応力や振動が加わるシャーシ部品などの場合、製造工程の選定は極めて重要です。このような重要な部品に対しては、鍛造( forging )が優れた方法として際立っています。鋳造のように溶融金属を金型に流し込むのではなく、鍛造は金属を機械的に加工することで、結晶粒構造を微細化し、内部の気孔などの欠陥を排除します。その結果、部品は著しく高い強度、靭性、および疲労抵抗性を持つことになります。

鍛造の主な利点の一つは、部品の輪郭に沿った連続的な結晶粒流れを形成できることです。この配向により、部品は非常に高い強度と耐久性を持ち、日常の車両運用における過酷な条件に耐えることが可能になります。コントロールアームやタイロッドなどの鍛造されたシャーシ部品は、車両の安定性とハンドリングに必要な構造的完全性を提供し、ドライバーの安全性に直接寄与します。鍛造によって得られる緻密な材料構造により、こうした部品は圧力下で亀裂が入りにくく、破損しにくいという特徴があります。

さらに、鍛造は優れた比強度(強度対重量比)を実現します。自動車メーカーが燃費性能や車両性能の向上を目指す中で、強度を犠牲にすることなく軽量化を達成することは重要な目標です。 高精度打鍛造 軽量でありながら堅牢な部品設計を可能にします。この最適化は、サスペンションシステムやホイールハブなどのように、不掛り質量の低減が操縦性と乗り心地を大幅に向上させることが可能な部品において極めて重要です。

最終的には、車両の信頼性と寿命はその基盤となる部品の品質に大きく依存しています。鍛造されたシャシーパーツは、鋳造または切削加工された同等品に比べて耐久性と摩耗抵抗が向上しており、結果として長寿命、メンテナンス問題の減少、そして車両の全使用期間を通じた安全性の向上につながります。鍛造プロセスに内在する精度と一貫性により、すべての部品が正確な仕様を満たすことも保証されており、これは全体の車両システムの円滑な組立と正常な機能にとって不可欠です。

シャシーパーツの主要材料および鍛造プロセス

鍛造自動車部品の性能は、選択された材料と使用される特定の鍛造工程の両方によって決まります。製造業者は、部品に求められる強度、重量、耐腐食性、およびコスト効率に基づいてこれらを選定します。

一般的な鍛造材料

自動車の鍛造では、それぞれに特有の利点を持ついくつかの金属が広く使用されています。 鋼およびその合金が最も一般的な選択肢です これは、優れた強度、高い引張強度、および入手の容易さによるものです。炭素鋼および合金鋼は、クランクシャフトやギアなどの高応力部品を含め、車両内の250種類以上の鍛造部品に使用されています。耐腐食性が求められる用途では、ステンレス鋼がよく用いられます。近年、燃費向上のための軽量化が重視される中で、アルミニウムの採用が大幅に増加しています。アルミニウムは軽量であるだけでなく、優れた強度、設計の自由度、そして自然な耐腐食性も備えています。

主な鍛造工程

自動車業界では、さまざまなシャシー部品を製造するためにいくつかの鍛造技術が利用されています。主な種類は以下の通りです。

- インプレッションダイ鍛造(閉鎖型鍛造): これは自動車部品で最も一般的な方法の一つです。被加工材は、最終形状の正確な模様を含む2つの金型の間に置かれます。金型が閉じるにつれて、金属はキャビティを満たすように圧力を受けて、寸法精度が高く、強度に優れたニアネットシェイプの部品が作られます。この工程は、コンロッドやステアリング部品など、複雑な形状を持つ部品を大量生産するのに最適です。

- 自由鍛造: この工程では、被加工材を完全に囲い込まない2つの平面または単純な金型の間で金属を成形します。所望の形状を得るためには、オペレーターが被加工材を操作する技術に依存します。閉鎖型鍛造ほど精度は高くありませんが、非常に柔軟性があり、大型部品や小規模な生産に適しています。

- ロール鍛造: この工程では、加熱された金属棒またはビレットを対向するローラーで成形します。ローラーには溝が設けられており、金属が通過する際に段階的に形状を形成します。ロール鍛造は、ワークの断面積を効率的に小さくし、後続の鍛造工程のための予備成形を行う方法として有効であり、アクスルやシャフトなどの部品に頻繁に用いられます。

- 冷間鍛造: 常温またはそれに近い温度で行われる冷間鍛造は、加工硬化によって金属の強度を向上させます。この工程は寸法精度と表面仕上げが非常に優れており、二次加工による機械加工を不要にできることが多く、高精度が要求される比較的小さく単純な部品に一般的に使用されます。

現代の自動車シャーシにおける重要な鍛造部品

自動車のシャーシおよびパワートレインは、極限の条件下でも安全性、性能、耐久性を確保するために多数の鍛造部品に依存しています。鍛造は卓越した強度と信頼性を持つため、以下の重要な部品を製造するのに最適な加工法です。

- コンロッドおよびクランクシャフト: コネクティングロッドとクランクシャフトはエンジンの主要部品であり、非常に大きな機械的ストレス、高圧、および熱にさらされます。鍛造により、これらの力に耐えて破損せずに済むようになり、エンジンの性能と耐久性にとって不可欠です。

- アクセルおよびシャフト: 駆動システムの一部であるアクセルは、エンジンから車輪へトルクを伝達しなければなりません。鍛造によって、加速および減速時の継続的な応力に耐えるために必要なねじり強度と疲労強度が得られます。

- コントロールアームおよびステアリングノックル: これらはホイールアセンブリを車体フレームに接続する、サスペンションおよびステアリングの重要な構成部品です。鍛造されたコントロールアームおよびノックルは、路面からの衝撃に対処し、車両の安定性と正確なハンドリングを維持するために必要な高い強度を提供します。

- タイロッドエンドおよびボールジョイント: ステアリングの正確性とサスペンションの動きに不可欠なこれらの部品は、非常に耐久性が求められます。鍛造により、摩耗抵抗性と強度が得られ、信頼性の高い作動を確保し、車両の制御喪失につながる可能性のある早期破損を防ぐことができます。

- ギアおよびトランスミッション部品: トランスミッション部品は、絶え間ない摩擦と高負荷に耐えなければなりません。鍛造プロセスによって、こうした過酷な条件に耐える緻密で堅牢なギアやシャフトが形成され、スムーズかつ信頼性の高い動力伝達が実現します。

- ホイールハブおよびスピンドル: これらの部品は車両の重量を支え、ホイールアセンブリにとって極めて重要です。鍛造により、重い荷重や過酷な路面状況を安全に処理するために必要な強度と衝撃抵抗性が得られます。

高精度自動車用鍛造パートナーを選ぶ方法

適切な鍛造サプライヤーを選ぶことは、自動車メーカーにとって極めて重要な決定です。信頼できるパートナーは高品質な部品を提供するだけでなく、サプライチェーンの効率性にも貢献します。潜在的なサプライヤーを評価する際には、自動車業界の厳しい要求に対応できるパートナーを選定するために、以下の主要な要素を検討してください。

- 業界認証: 最も重視すべき資格はIATF 16949認証です。これは自動車業界に特化した国際的な品質マネジメント標準です。 Carbo Forge この認証を取得しているサプライヤー(前述のサプライヤーのように)は、品質への取り組み、工程管理および継続的改善に対するコミットメントを示しています。この認証により、サプライヤーのプロセスが業界の厳格な安全および品質要件を満たすように設計されていることが保証されます。

- 材料および工程の専門知識: 優れたパートナーは、炭素鋼、合金鋼、ステンレス鋼、アルミニウムなど、さまざまな素材に対する深い専門知識を持っている必要があります。また、強度、重量、コストを最適化するために、特定の用途に最も適した素材および鍛造プロセス(例:ダイス鍛造、ロール鍛造)を提案できる能力も求められます。

- 社内能力: 金型製造、二次機械加工、品質検査などを含む包括的な社内能力を持つサプライヤーを選ぶことが重要です。生産工程を垂直統合しているパートナーは、全工程をより的確に管理でき、納期の短縮、品質の安定、効率の向上を実現できます。

- 品質管理と試験 厳格な品質保証は不可欠です。原材料の認証から最終的な寸法および機械的特性試験に至るまで、生産の各段階で堅固な検査体制を有していることを確認してください。これにより、すべての部品がお客様の正確な仕様および業界標準を満たすことが保証されます。

- カスタマイズとプロトタイピング: カスタムソリューションを提供する能力は極めて重要です。優れたパートナーは、お客様のエンジニアリングチームと密接に連携し、正確なニーズに合わせた部品の設計および製造を行います。例えば、「 シャオイ金属技術 」はIATF 16949認証を受けたホットフォージングに特化しており、小ロット向けの迅速なプロトタイピングから大規模な量産まで、一貫した包括的なサービスを提供しています。このようなエンドツーエンドの能力は、信頼できるパートナーを選ぶ上で非常に価値があります。

よく 聞かれる 質問

1. 鍛造プロセスにはどのような種類がありますか?

鍛造加工には主に4つの方法があります。インプレッションダイ鍛造(クローズドダイ鍛造とも呼ばれる)、オープンダイ鍛造、ロール鍛造、および冷間鍛造です。各手法は、自動車業界における部品の種類、生産数量、精度要件に応じて適した用途が異なります。

2. 車体シャーシにはどのような金属が使用されますか?

車のシャーシおよびその構成部品は、優れた耐久性、疲労抵抗性、および費用対効果を持つため、主に高強度鋼およびその合金で製造されています。アルミニウム合金も、燃費向上や車両性能の改善において軽量化が重要なポイントとなるシャーシ部品に、 increasingly 使用されています。

3. どのようなエンジン部品を鍛造すべきですか?

最も高い応力、圧力、温度にさらされるエンジン部品は鍛造すべきです。これにはクランクシャフト、コンロッド、ピストンなどの重要な部品が含まれます。鍛造により、高性能エンジン内部の過酷な環境に耐えるために必要な卓越した強度と耐久性がこれらの部品に与えられます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——