アルミスタンピングの自動車への応用メリット:エンジニアリングガイド

要点まとめ

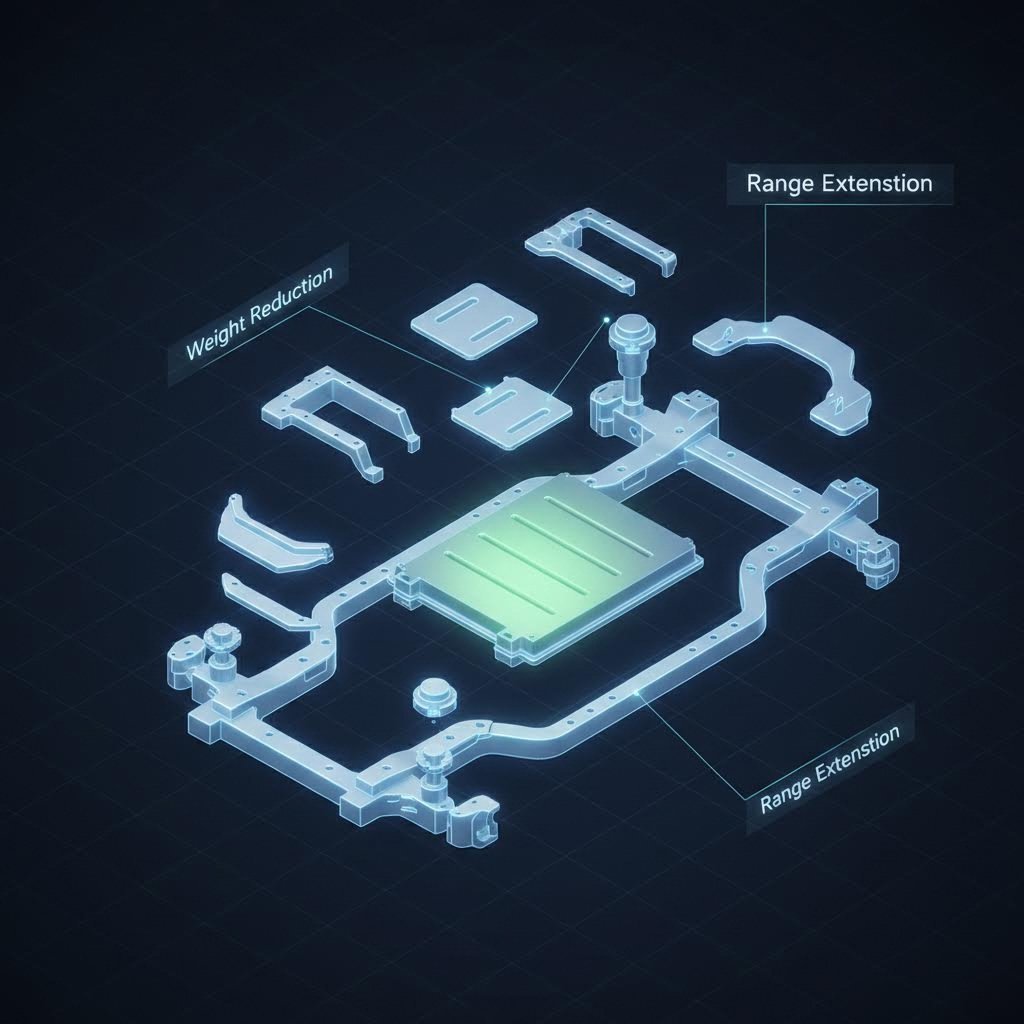

アルミニウムスタンピングによる自動車分野での利点 「軽量化」という重要な利点に注目します。アルミニウム部品は鋼製部品と比べて構造強度を維持しつつ、重量が約3分の1程度に抑えられます。この軽量化は性能に直接影響し、車両質量が10%削減されると、通常、燃料経済性が6~8%向上し、電気自動車(EV)の航続距離も大幅に延びます。重量以外にも、スタンピング加工されたアルミニウムは自然に形成される酸化皮膜によって優れた耐腐食性を持ち、低温環境下ではむしろ強度が増すのに対し、鋼は脆くなる可能性があります。

ただし、アルミニウムへの移行には、スタンピング後に金属が元の形状に戻ろうとする「スプリングバック」という特性を制御するための専門的なエンジニアリングが求められます。高強度対重量比や再利用性(一次生産と比較して95%のエネルギーを節約)といった利点を最大限に活かすためには、高度な合金選定(通常は5xxxおよび6xxxシリーズ)と高精度サーボプレス技術の活用が不可欠です。

軽量化の重要性:効率性と性能

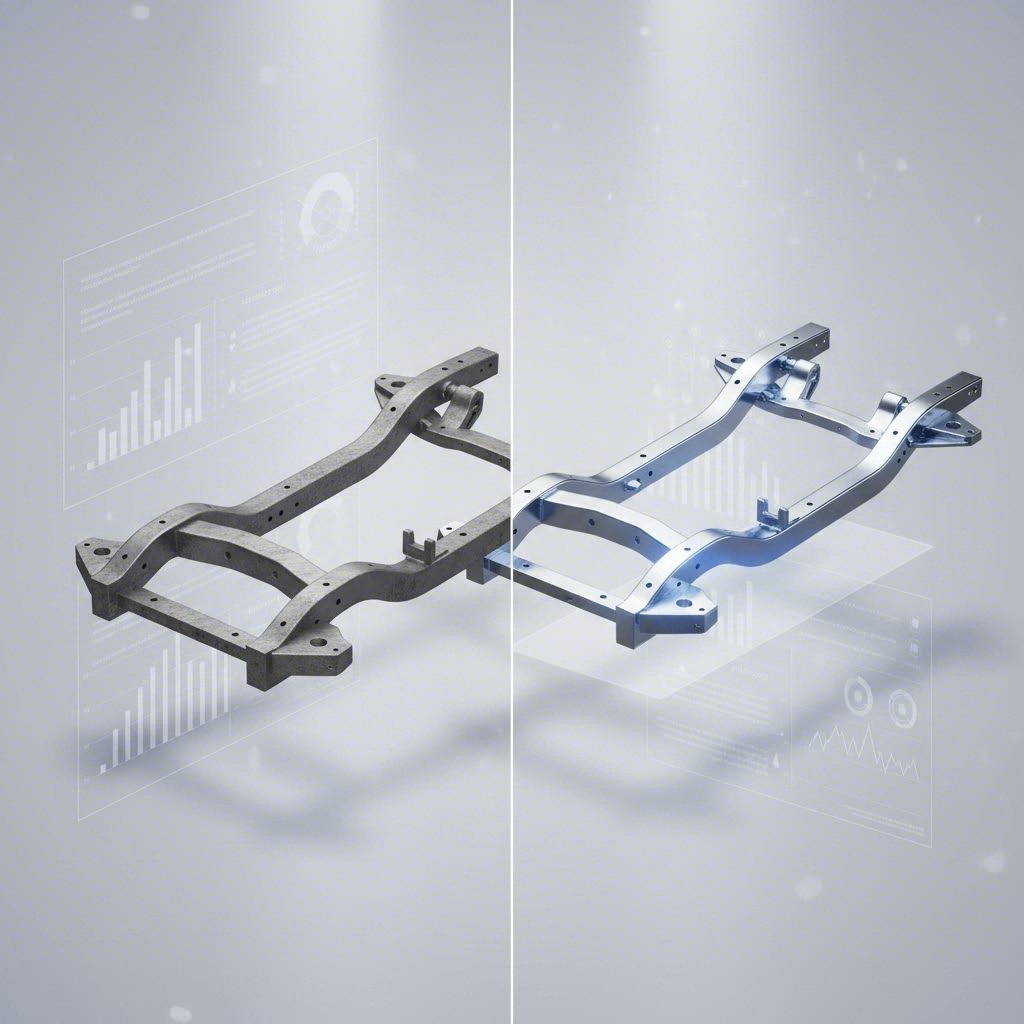

自動車産業がアルミニウムスタンピングを推進する背景には、質量の物理学が根本的に関係しています。鋼鉄の約3分の1の密度を持つアルミニウムは、「軽量化」——車両重量を戦略的に削減することで効率性の好循環を生み出すプロセス——を実現する最も即効的な手段です。製造業者が重い鋼鉄製シャシー部品をスタンプ成形されたアルミニウム部品に置き換えると、そのメリットは車両設計全体に波及します。車体が軽量化されることでブレーキ力が少なくなり、小型のブレーキシステムや軽量なサスペンション部品、同じ加速性能を得るための低出力エンジンが可能になります。

内燃機関の場合、データは非常に説得力があります。業界の分析によると、車両重量を10%削減することで 6~8%の燃費改善が達成されます 電気自動車(EV)の文脈では、この計算がさらに重要になります。バッテリーの重量はEVの航続距離における主な制約要因であり、プレス成形されたアルミニウム製ボディパネル、バッテリーケース、および構造ノードを用いることで、バッテリーのサイズやコストを増加させることなく航続距離を最大化できます。

この効率性は安全性を犠牲にすることはありません。現代のアルミニウムプレス成形技術により、材料の厚さや形状を調整して衝突エネルギーを効果的に吸収する「クラッシュゾーン」を設計することが可能になっています。その結果、車両はより軽量で俊敏性に優れ、同時に高い安全性を確保し、厳しくなる全球的排出基準にも対応できます。

技術的利点:軽量化以上のメリット

軽量化が注目される一方で、アルミニウム合金の技術的特性は耐久性や製造の柔軟性において明確な利点を持っています。主な利点の一つは、素材自体が持つ腐食抵抗性です。鋼鉄とは異なり、アルミニウムは空気にさらされると自然に薄くて硬い酸化皮膜を形成します。この自己修復する保護層により、アンダーボディーガードやホイールアーチなどの打ち抜き部品が凍結防止剤や湿気から守られ、車両の耐用年数が大幅に延びます。

見過ごされがちなもう一つの特性は、極端な温度環境下でのアルミニウムの性能です。従来の炭素鋼は寒冷条件下で脆くなり、破損しやすくなることがあります。一方、アルミニウム合金は 温度が下がるにつれて引張強度と延性が向上します この低温安定性により、 stamped aluminum(スタンプ成形アルミニウム)は、過酷な北部地域の気候で使用される車両や極端に寒冷な環境にさらされる部品に理想的な選択肢となります。他の材料が故障する可能性があるような状況でも、構造的な信頼性を確保できます。

さらに、アルミニウムは非磁性かつ火花を発生しないため、現代の自動車用電子機器やEVバッテリー外装において、磁気干渉を最小限に抑える必要がある場面や、衝突時やメンテナンス時に火花による危険を防ぐ安全性が極めて重要となる場面で、その特性がますます重要になっています。

課題への対応:スプリングバックと成形性

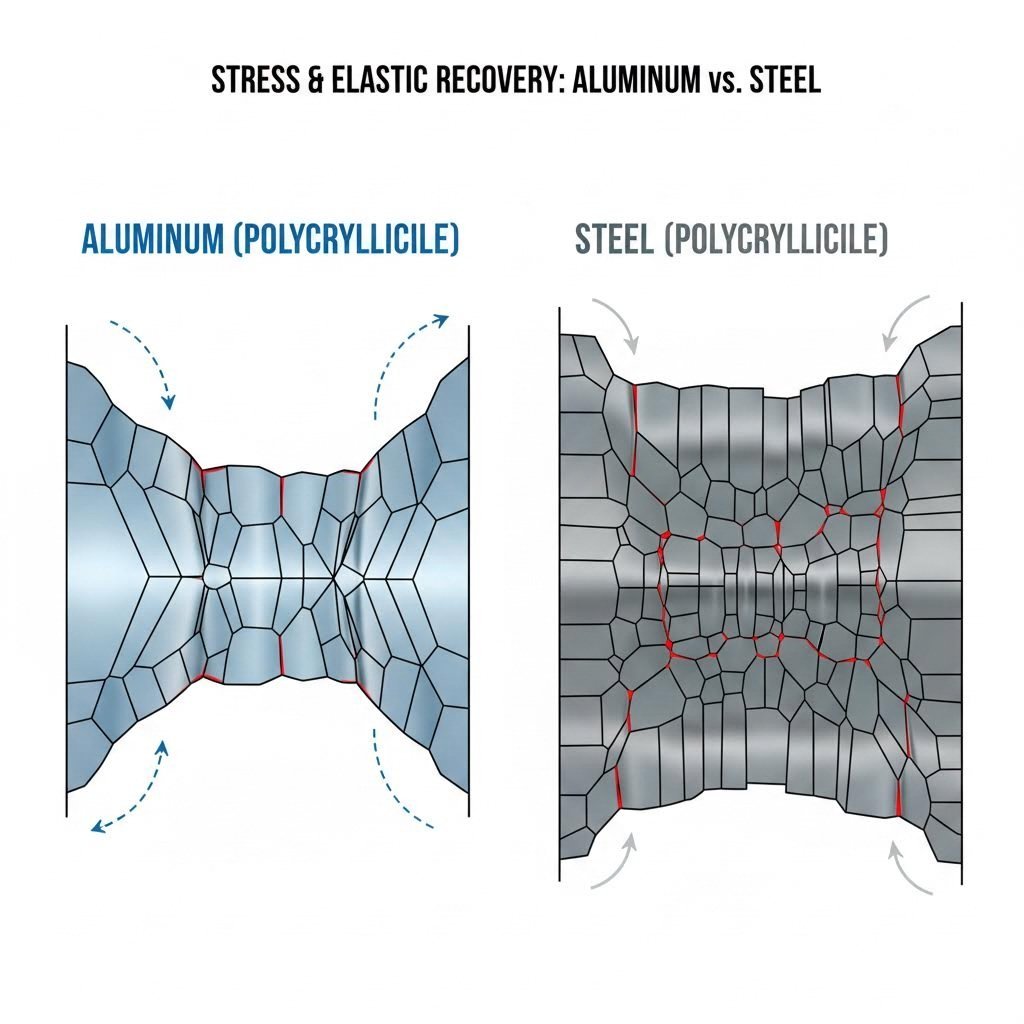

アルミニウムをプレス成形する際には利点がある一方で、特有の工学的課題が存在し、最も有名なのが「スプリングバック」です。アルミニウムは鋼に比べて弾性係数が低いため、「記憶」作用が強くなります。したがって、金型が金属を打ち抜いて引き上げた後、アルミニウムは鋼よりも元の平らな形状へ強く戻ろうとします。これを正確に計算しなければ、部品が公差から外れ、組み立て時の位置ずれやパネル間の隙間に影響を及ぼす可能性があります。

この問題を克服するため、主要メーカーは高度なシミュレーションソフトウェアとサーボプレス技術を採用しています。サーボプレスでは可変ストロークプロファイルが可能になり、ストローク下端(ボトムデッドセンター)でランの速度を減速させることで応力を低減し、形状をより永続的に固定できます。このきめ細かな制御によりスプリングバックを軽減でき、材料を破断させることなく深い絞り成形が可能になります。

成形性も別の考慮事項です。アルミニウムは柔軟性がありますが、特定の高強度合金は成形限界を超えると亀裂が生じる可能性があります。技術者は曲げ半径を慎重に設計する必要があります。一般的には、材料の厚さの少なくとも1.5倍以上の曲げ半径を確保することで、破断を防ぎます。また、アルミニウムのスタンピング専用に設計された潤滑剤を使用することで、摩擦と発熱を適切に管理し、きれいで滑らかな切断面および表面を確保できます。

自動車用スタンピングのための合金選定ガイド

すべてのアルミニウム合金が同じというわけではありません。スタンピング部品の成功は、成形性、強度、溶接性のバランスが異なるため、適切な合金シリーズを選択することに大きく依存します。自動車業界では主に5xxx系および6xxx系を採用しています。

| 合金シリーズ | 主要元素 | 基本 特徴 | 自動車分野での主な用途 |

|---|---|---|---|

| 5xxx シリーズ (例:5052、5754) | マグネシウム | 優れた耐食性(特に塩分環境下)、良好な加工性、高い疲労強度。熱処理不可。 | 燃料タンク、内装パネル、音響吸音ブラケット、複雑な非構造部品。 |

| 6XXX系 (例えば,6061,6082) | マグネシウムおよびシリコン | 高強度で熱処理可能で 多用性があり T4 温度で良好な形容性があり,高耐腐蝕性があります | シャーシフレーム 構造部品 白いボディ 吊り腕 衝突管理システム |

| 1xxxシリーズ (例えば,1100) | アルミ (99%純) | 熱電導性が優れ 耐腐蝕性が高く 耐久性が低い | 熱シールド 装飾品 電気コネクタ 名札 |

| 7XXX系 (例えば,7075) | 亜鉛 | 高い強度 (一部の鋼に比べ) 形作が難しく,高価です | バンパービーム 航空宇宙級の構造強化 |

これらのグレードに関する詳細な調達と仕様については, HLC メタルパーツの包括的なガイド 製造プロセスに特異的な合金温度 (T4対T6など) をマッチする技術者を支援できる.

生産にプロトタイプから: 量と精度を管理する

デジタルCAD設計から物理的なスタンプ部品への移行には 異なる段階があり それぞれに 特定の能力が必要です 試作段階では 設計の検証と 装具の試験に 速度と柔軟性が不可欠です しかし,大量生産への拡大は一貫性と原発力の必要性をもたらします.

自動車用アルミの独特な振る舞いを処理するには 複雑な形を設定するために 高いトンネージが必要であるような 頑丈な機械が必要です 工学的な多角性のあるパートナーが不可欠です 製造業者など シャオイ金属技術 600トンのプレス機とIATF 16949認証を取得したワークフローを活用し、ラピッドプロトタイピングと大量生産向け自動車スタンピングの間にある重要なギャップを埋めます。この能力により、プロトタイプで達成された精度が、コントロールアーム、サブフレーム、その他の重要な安全部品においてOEM基準に厳密に従って、何百万もの量産ユニットにわたって維持されます。

コストメリット分析および持続可能性

アルミニウムの素材原価は軟鋼よりも高いものの、ライフサイクル全体での分析ではアルミニウムの方が有利になることがよくあります。初期投資は、消費者側の長期的な燃料費削減や製造工程における防錆処理の不要によって相殺されます。さらに、製造効率も向上しており、最新の高速スタンピングラインでは、アルミニウムパネルを鋼板と同程度の速度で生産できるようになり、生産コストの差が縮まっています。

サステナビリティが最終的かつ決定的な要因です。アルミニウムはその特性を劣化させることなく無限にリサイクル可能です。スクラップアルミニウムのリサイクルには、ボーキサイト鉱石から一次アルミニウムを製造する場合に必要なエネルギーの わずか5% しか必要としません。この大幅なエネルギー削減は、自動車業界のカーボンニュートラル目標と完全に一致しており、OEMメーカーが走行効率だけでなく生産面でも責任ある車両をマーケティングすることを可能にします。

エンジニアリング効率

アルミニウムのスタンピングへの移行は単なるトレンド以上のものであり、現代自動車の根本的な再設計です。軽量化、強度、サステナビリティという三つの要素をバランスさせることで、次世代の高効率内燃機関車および電気自動車(EV)の実現が可能になります。スプリングバックや材料コストの高さといった課題は存在しますが、それに対する解決策—先進的なサーボプレスの活用から戦略的な合金選定まで—はすでに確立されています。自動車エンジニアや調達チームにとって、もはや問題は「すべきかどうか」ではなく iF 彼らはアルミニウムのスタンピングを採用すべきですが、 どういうこと? 最大の価値と性能を得るためにプロセスを最適化する必要があります。

よく 聞かれる 質問

1. 車体にアルミニウムを使用する主な利点は何ですか?

主な利点は、従来の鋼材車体と比較して重量を大幅に削減できることで、通常40〜50%の軽量化が可能です。この低い質量により、燃費、加速、制動性能が直接的に向上します。さらに、アルミニウムは自然な耐食性に優れ、衝突時のエネルギー吸収能力も高いため、耐久性と安全性の両方が向上します。

2. 高コストにもかかわらず、自動車業界でなぜアルミニウムが使用されるのですか?

原材料コストは高いものの、アルミニウムは燃料費の節約やメンテナンス費用の削減(錆びないため)を通じてライフサイクルコストを低減します。さらに、厳しい政府の排出規制への適合や電気自動車の航続距離延長に不可欠であるため、メーカーにとっては初期コストのプレミアムを正当化できます。

3. メタルスタンピングは生産効率をどのように向上させるのですか?

金属プレス加工は、短時間で数千個の同一部品を狭い公差で生産可能な高速製造プロセスです。プログレッシブダイまたはトランスファープレスを使用することで、複雑な形状を1回の自動工程で成形、パンチング、トリミングでき、機械加工や鋳造に比べて労働コストとサイクルタイムを大幅に削減できます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——