アルミニウム押出成形が自動車シャシー設計で主流である理由

要点まとめ

アルミ押出は、強度がありながらも軽量な車体シャーシ部品を製造する上で極めて重要なプロセスです。この技術は自動車業界における軽量化のトレンドを支えており、燃費効率の向上、電気自動車(EV)の航続距離延長、そして高度で高強度な設計による走行性能と安全性の向上を実現しています。主な用途にはサブフレーム、衝突緩和システム、バッテリー外装ケースなどが含まれます。

自動車設計における軽量化の戦略的必然性

自動車業界では、「軽量化(lightweighting)」と呼ばれる強力なトレンドが主要なエンジニアリング目標となっています。この戦略は、車両の総重量を体系的に削減することで、性能と効率の大幅な向上を実現することを目的としています。軽量な車両への取り組みは、現代の自動車設計を再形成しているいくつかの重要な要因によって推進されています。重量の軽い車は加速や速度維持に必要なエネルギーが少なくて済むため、内燃機関車において直接的に燃費の向上と排出ガスの低減につながります。

電動車両(EV)への移行は、さらに重量削減への注目を高めています。EVの場合、シャーシや車体構造が軽量化されると、バッテリー航続距離が直接的に延びます。これは消費者の採用にとって重要な要素です。重量を何キログラムも削減することで、メーカーは単一充電での走行距離を延ばすか、同じ航続距離を達成するためにより小型で安価なバッテリーパックを使用できるようになります。業界専門家らが指摘しているように、 Gabrian アルミニウムはこの分野での主要な素材として定着しており、従来の重い鋼材部品を頻繁に置き換えるようになっています。この変化は効率性の向上にとどまらず、ハンドリング、制動、加速性能といった車両のダイナミクスを大幅に改善し、より俊敏で快適なドライビング体験を実現します。

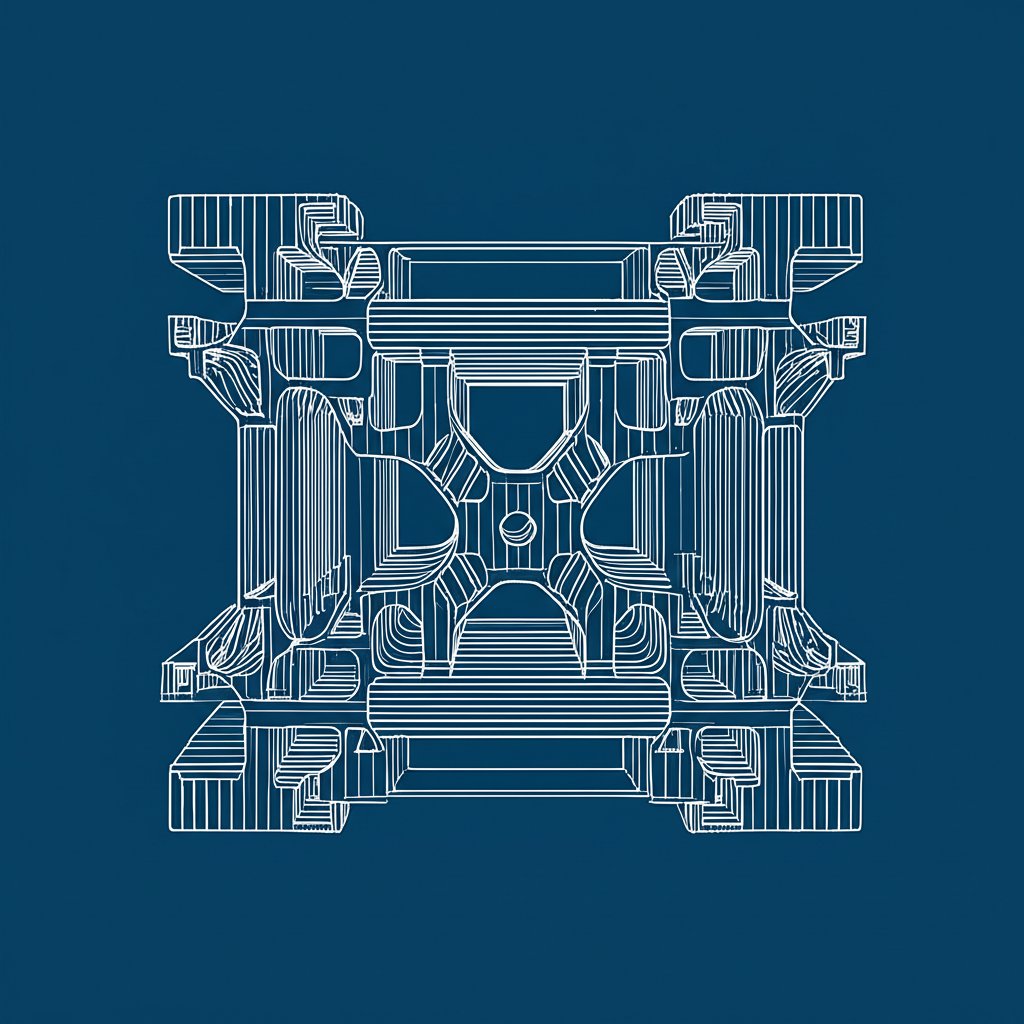

アルミニウム押出成形は、こうした変革を可能にする基盤技術として登場しました。このプロセスにより、従来のプレス成形や鋳造では困難または不可能であった複雑で中空かつ精巧な断面形状のプロファイルを作成できます。この設計上の柔軟性により、エンジニアは強度が必要な箇所にのみ材料を配置し、不要な部分は削減することが可能となり、強度対重量比を最適化できます。その結果、アルミニウム押出材は、次世代の高効率・高性能・持続可能な自動車の構築において不可欠な存在となっています。

アルミニウム押出材を使用して製造される主な自動車部品

アルミ押出成形プロセスの汎用性により、構造的なシャシーパーツから安全システムまで、幅広くそして拡大し続ける自動車用途に使用されることが可能になっています。高強度かつ低重量のカスタム断面形状を作成できる能力は、多くの重要な部品に対して理想的なソリューションとなっています。による包括的な概要によると、 フォノバム 押出材は現代の車両におけるほぼすべてのシステムに使用されています。

主な用途は以下のいくつかのカテゴリに分類できます:

- シャシーおよび構造部品: ここでは押出材が最も顕著な利点を発揮しています。パワートレインやサスペンションを支えるサブフレームやエンジンクレードルなどの部品は、安定性と乗り心地のために中空押出断面のねじり剛性に依存しています。その他の重要な用途には、車両の基本構造を形成するフレームレール、ストラットタワーブレース、クロスメンバーなどがあります。

- 衝突緩和システム: 安全性は最も重要であり、アルミ押出材は衝突時の優れた性能を実現するために設計されています。フロントおよびリアのバンパービーム、侵入防止用ドアビーム、その他の衝撃吸収構造は、制御された方法で変形するように設計されており、衝撃エネルギーを分散させ、乗員を保護します。 Constellium 当社はこれらの部品の主要サプライヤーとしての役割を強調しており、優れた安全性と構造的完全性を持つよう設計されています。

- 電気自動車(EV)専用部品: EVの普及により、アルミ押出材の新たな用途が広がっています。バッテリー外装ケースはその好例であり、押出材は敏感なバッテリーモジュールを保護するための堅牢で侵入に強いフレームを提供します。また、この材料は優れた熱伝導性を持ち、バッテリーの熱管理にも貢献します。

- ボディおよび外装部品: 押出成形品はルーフレール、サンルーフフレーム、外装トリムなどの部品にも使用されます。耐腐食性と高品質な表面仕上げを維持できる能力により、機能的および美的な用途の両方に適しています。

これらの用途では、強度、成形性、耐久性の必要となる組み合わせを提供するため、6xxx系および7xxx系アルミニウム合金の使用が一般的です。これは自動車業界の厳しい要求を満たすものです。

車両シャーシにおけるアルミニウム押出成形品の主な利点

エンジニアやデザイナーは、プレス加工された鋼材などの従来材料と比較して、技術的および商業的に優れた利点があるため、自動車シャーシ部品にアルミニウム押出成形品を increasingly 指定しています。これらの利点は、性能、安全性、効率の向上という業界の主要な目標に直接対応しています。

主な利点は 優れた強度/重量比 . アルミニウムは低密度の材料であり、構造的強度を損なうことなく、鋼製部品に比べて大幅に軽量な部品設計を可能にします。アルミニウム押出協会( AEC )によれば、サブフレームなどの部品で最大35%の軽量化が可能であり、これは燃費効率やEV航続距離の目標達成において極めて重要です。この軽量化は、より俊敏なハンドリングや短い制動距離など、車両ダイナミクスの向上にも寄与します。

もう一つの主な利点は、 比類ない設計自由度 押出成形プロセスにより、エンジニアは複雑な多孔中空断面形状を一体成型で作成することが可能になります。これにより、取り付けポイント、冷却チャネル、配線用ダクトなど複数の機能を単一の部品に統合できます。この部品の統合により、複雑さが削減され、組立が簡素化され、総部品点数が低減されるため、より迅速かつ効率的な製造が実現します。カスタムプロジェクトでは、専門のパートナーが開発を加速させることができます。例えば、 Shaoyi Metal Technologyは包括的なサービスを提供しています。 iATF 16949品質システムに基づき、迅速な試作から量産まで対応し、正確な仕様に合わせた高度にカスタマイズされた部品の納品を支援しています。

最後に、アルミ押出材は優れた性能を提供します。 耐久性 と 費用 効率 アルミニウムは自然に保護用の酸化皮膜を形成するため、特に過酷な環境下でも車両の寿命を延ばす inherent corrosion resistance(固有の耐食性)を持っています。製造の観点から見ると、押出成形プロセスによりニアネットシェイプの部品が得られるため、 Thunderbird Metals が説明しているように、高コストで時間のかかる二次加工工程の必要性が低減され、原材料の廃棄も削減されます。

| 特徴 | アルミニウム押出 | プレス成形鋼板 |

|---|---|---|

| 重量 | 高強度対重量比。大幅な軽量化が可能 | 重量が大きい。車両全体の質量増加に寄与 |

| デザインの柔軟性 | 非常に高い。複雑で多機能な中空形状のプロファイルにも対応可能 | 限定的。複雑な形状には複数の部品と溶接が必要 |

| 金型コスト | 低い。金型は比較的安価で作成が迅速 | 非常に高い。スタンピング金型は複雑で高コスト |

| 腐食に強い | 優れた耐食性。自然に保護用の酸化皮膜を形成 | 耐腐食性が低いため、さびを防ぐために亜鉛めっきなどのコーティングが必要 |

| 組み立て | 部品の統合により部品点数と溶接工程が削減されるため、よりシンプル | より複雑で、複数のプレス成形部品を組み立てる必要があることが多い |

よく 聞かれる 質問

1. アルミニウムで自動車のフレームを作ることはできますか?

はい、もちろん可能です。多くの高性能車、高級車、および電気自動車(EV)は、スペースフレームまたはモノコック・シャーシと呼ばれる主要なフレーム構造にアルミニウムを使用しています。アルミニウム押出材、鋳物、板材を組み合わせることで、非常に強度が高く、かつ軽量なフレームを製造でき、性能、ハンドリング、効率において大きな利点を提供します。

2. 車体にアルミニウムを使用する際の欠点は何ですか?

アルミニウムは多くの利点を提供しますが、鋼鉄と比較するといくつかの欠点があります。主な欠点は修理コストが高くなる傾向があることです。アルミニウムは衝突後の適切な修理に特殊な工具や設備、および技術者の専門訓練を必要とするため、板金修理の費用が高くなることがあります。さらに、初期の材料費や製造コストも従来の鋼鉄よりも高くなることがあり、そのため高級車に採用されることが多いです。

3. なぜすべての車体フレームがアルミニウム製ではないのですか?

すべての車体フレームにアルミニウムを普遍的に採用する上での主な障壁はコストです。鋼鉄は依然として大衆車向けのより経済的な材料であり、世界的な自動車業界はそれを中心に長年にわたり確立された広範なサプライチェーンと製造インフラを持っています。アルミニウムの性能上の利点は明らかですが、メーカーはその利点と特定の車両セグメントのコスト目標とのバランスを取る必要があります。製造技術が進化し、効率が向上するにつれて、アルミニウムの使用はさらに主流のモデルへと拡大し続けています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——