Que é o niquelado sen corrente: proceso, control, solucións

Revestimento de Níquel Sen Corrente en Linguaxe Clara

Definición Clara de Revestimento de Níquel Sen Corrente

Que é o revestimento de níquel sen corrente? En termos sinxelos, é un proceso no que se deposita unha capa dunha aleación de níquel—normalmente níquel-fósforo (Ni-P) ou ás veces níquel-boro (Ni-B)—sobre unha superficie metálica ou non metálica mediante unha reacción química, sen usar electricidade. Isto significa que non se necesitan cables, fontes de alimentación externas nin configuracións complicadas. En troques, a peza inmértese nun baño químico cuidadosamente formulado, onde os ións de níquel se reducen e se unen directamente á superficie, creando un acabado uniforme de níquel.

Se algúns vez preguntaches que é o revestimento de níquel en xeral, a idea principal é protexer as pezas do desgaste e da corrosión, ou mellorar a súa aparencia. O chapado de níquel sen corrente destaca porque é autocatalítico: a reacción continúa mentres a solución estea fresca e a superficie estea axeitadamente preparada. Por iso atópase o níquel sen corrente empregado en todo tipo de aplicacións, desde engrenaxes de precisión e moldes ata ferraxes de cociña e electrónica.

Como difire do chapado electrolítico

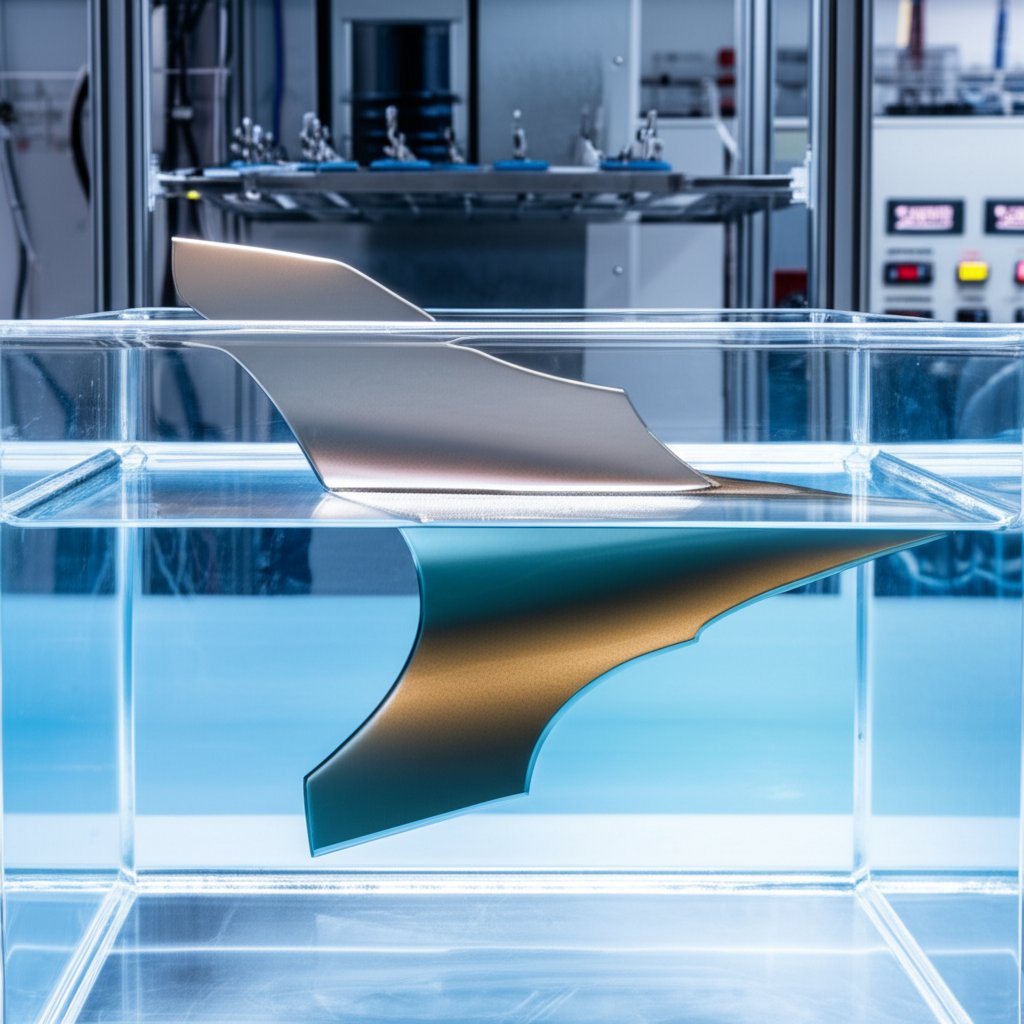

Soa complexo? Imaxina dúas formas diferentes de recubrir unha peza. Co chapado de níquel electrolítico (o método tradicional), requirese unha corrente eléctrica para mover os ións de níquel cara á superficie. Isto significa que as áreas máis próximas aos electrodos reciben máis níquel, mentres que os recunchos e bordos adoitan recibir menos. Como resultado, o recubrimento pode ser irregular: máis grosouto nas superficies planas, máis fino nos cantos ou furos profundos.

A deposición sen corrente, por outro lado, non depende da electricidade. A reacción química deposita níquel de forma uniforme en todas as superficies expostas, independentemente da complexidade da forma. Iso significa que incluso furos internos, roscas e características intrincadas reciben unha capa protectora consistente. Para moitas aplicacións industriais e de enxeñaría, esta uniformidade é un cambio revolucionario.

Propiedades clave e por que son importantes

Entón, por que escoller o chapado sen corrente de níquel? Aquí están os principais beneficios que notará de inmediato:

- Grosor uniforme —incluso en xeometrías complexas e superficies internas

- Excelente resistencia á corrosión —especialmente co EN de alto fósforo, que é amorfo e resiste ao ataque da auga, do sal e de moitos produtos químicos

- Mellor resistencia ao desgaste —protexe as pezas móviles e prolonga a vida útil

- Control dimensional —crítico para compoñentes de precisión onde cada micrómetro importa

- Acabado atractivo e personalizable —desde mate ata brillante, segundo a formulación

Despois do tratamento térmico, o níquel autocatalítico pode volvérese aínda máis duro, o que o fai axeitado para moldes e compoñentes de desgaste. Con todo, aumentar a dureza mediante calor pode reducir a resistencia á corrosión, polo que é importante adaptar o proceso ás súas necesidades. O acabado é suave e consistente, ideal para pezas que requiren tanto rendemento como un aspecto profesional.

O níquel autocatalítico non é unha solución universal. Ao axustar o contido de fósforo (baixo, medio, alto), ou empregando alternativas como boruro de níquel ou codepósitos de PTFE, as propiedades do recubrimento poden adaptarse a diferentes ambientes — xa sexa que precise máis resistencia á corrosión, mellor resistencia ao desgaste ou maior lubricidade.

O chapado de níquel autocatalítico proporciona un acabado uniforme de níquel resistente á corrosión e protexido contra o desgaste, especialmente onde máis importan a precisión e a durabilidade.

En resumo, se necesitas un recubrimento fiabil, consistente e versátil, o chapado de níquel sen corrente adoita ser a opción correcta—especialmente en comparación co chapado electrolítico de níquel para pezas complexas ou de alto rendemento.

Como funciona o proceso de chapado de níquel sen corrente paso a paso

Cando escoitas falar do proceso de chapado de níquel sen corrente, pode soar como un experimento químico misterioso. Pero na práctica, é unha secuencia cuidadosamente controlada de pasos—cada un esencial para acadar un recubrimento uniforme e de alta calidade. Vamos descompor o fluxo de traballo para que poidas ver como ten lugar a maxia, desde a peza bruta ata o produto final.

Preparación e activación da superficie

-

Inspección inicial e limpeza previa

- O que verificar: Inspeccionar danos visibles, contaminación ou pezas incorrectas. Confirmar o tipo de material e o estado da superficie.

-

Desengraxado e limpeza alcalina

- O que verificar: Asegurarse de que se eliminaron todos os aceites, graxas e residuos industriais. Probar se a superficie está libre de rotura por auga (a auga debe espallarse uniformemente, non formar perlas).

-

Grabado Ácido e Activación de Superficie

- O que verificar: Busque un esbranquiñamento ou grabado uniforme—sen puntos brillantes ou escuros. Para metais non condutores ou pasivos, confirme a activación axeitada (ás veces mediante activadores patentados ou duplo zincato para o aluminio).

A preparación exhaustiva da superficie é imprescindible. Imaxine pintar unha parede suxeira—saltar este paso orixina adhesión deficiente e defectos no revestimento.

Química de Depósito Autocatalítico

-

Inmersión en Solución de Níquel Sen Corrente

- O que verificar: Confirme a química do baño—os ións de níquel, axente reductor (normalmente hipofosfito sódico), axentes complexantes, estabilizantes e surfactantes deben estar dentro dos rangos especificados polo fornecedor.

- Mida a temperatura do baño (normalmente entre 85°C e 95°C) e o pH (xeralmente entre 4 e 6), segundo recomendado pola formulación do baño.

- Asegure que a agitación e a filtración están activas para previr partículas e manter un depósito uniforme.

- Comprobe a suxeición das pezas—asegúrese de que todas as superficies estean expostas e que a solución poida fluír libremente.

-

Depósito Sen Corrente

- O que verificar: Mida a taxa de enchapado e o tempo de permanencia para acadar o grosor desexado. Preste atención á evolución do gas (formación de burbullas) e á aparencia da superficie: o obxectivo é que sexa uniforme, lisa e sen defectos.

- Rexistre a idade do baño, os números de lote e os eventos de reaprovisionamento nun libro de rexistro para garantir a trazabilidade e o control do proceso.

O proceso de enchapado sen corrente baséase nunha reacción autocatalítica: o axente redutor (normalmente hipofosfito) doa electróns, permitindo que os ións de níquel se depositen como unha aleación metálica de níquel-fósforo sobre a superficie activada. Esta reacción continúa mentres a química estea equilibrada e a superficie siga sendo catalítica.

Tratamento Posterior e Portos de Calidade

-

Lavado e Neutralización

- O que verificar: Utilice auga desionizada para lavar a fondo entre cada paso. Verifique que non haxa arrastre de produtos químicos — os residuos poden causar manchas ou corrosión posterior.

-

Tratamento Térmico ou Cocción (se necesario)

- O que verificar: Verifique a temperatura do forno e o tempo de permanencia segundo as especificacións do proceso. O tratamento térmico pode aumentar a dureza ou aliviar a tensión de hidróxeno no depósito.

-

Inspección e Medición Finais

- O que verificar: Inspeccione a cobertura, espesor uniforme, adhesión e aparencia. Mida o espesor do depósito e confirme que cumpre os requisitos.

A limpeza estrita, o control coidadoso da cuba e o enxugado disciplinado son as principais defensas contra a contaminación e as perdas por arroio na técnica de níquel sen corrente.

Lembre, cada procedemento de galvanizado en níquel sen corrente debe adaptarse ao substrato específico, á xeometría e aos requisitos de uso final. A temperatura e o pH da cuba poden variar segundo a composición química—sempre siga as fichas técnicas do fornecedor para coñecer os intervalos exactos de control.

Levar un libro de rexistro detallado é esencial para a trazabilidade e a mellora do proceso. Rexistre:

- Números de lote e identificacións das pezas

- Idade da cuba e engadidos químicos

- Temperatura, pH e niveis da solución

- Eventos de reaprovisionamento e mantemento

Ao seguir un proceso disciplinado de chapado electroless de níquel, conseguirá revestimentos consistentes e de alto rendemento, listos para aplicacións exigentes. A continuación, exploraremos como escoller a variante adecuada de EN segundo as súas necesidades de enxeñaría.

Guía de selección de níquel electroless para enxeñeiros

Escoller o contido de fósforo

Cando ten que escoller o revestimento de níquel electroless adecuado para a súa aplicación, a primeira pregunta é: que nivel de fósforo debe especificar? A resposta define o rendemento en termos de resistencia á corrosión, dureza, soldabilidade e incluso resposta magnética. Analicemos as categorías principais:

- Baixo fósforo (2–4 % P): Ofrece a maior dureza no estado chapado e resistencia ao desgaste, polo que é a opción preferida para ambientes abrasivos e situacións que requiren boa soldabilidade ou conductividade. Estes revestimentos destacan en condicións alcalinas ou cáusticas pero son menos resistentes aos ácidos.

- Fósforo medio (5–9 % P): O cabalo de batalla da industria, equilibrando resistencia á corrosión, dureza e aspecto. Os recubrimentos de níquel autocatalítico de fósforo medio son amplamente utilizados en enxeñaría xeral, automoción e aplicacións electrónicas.

- Fósforo alto (10–13% P): Coñecidos pola súa estrutura amorfa, estes recubrimentos son extremadamente resistentes á corrosión—especialmente en ambientes ácidos ou neutros—e son esencialmente non magnéticos. Son ideais para equipamento na industria do petróleo e gas, procesamento químico e industria alimentaria.

| Variante de EN | Contido de fósforo/boro | Resistencia á corrosión | Dureza (en chapa / despois do tratamento térmico) | Propiedades magnéticas | Soldabilidade | Aplicacións Típicas |

|---|---|---|---|---|---|---|

| Ni-P de baixo P | 2–4% P | O mellor en alcalino; aceptable en ácido | Alto / Aumenta co calor | Magnético | Excelente | Rotores de bombas, elementos de fixación, válvulas, moldes |

| Ni-P de Ni medio | 5–9% P | Bo rendemento xeral | Medio-alto / Alto despois do tratamento térmico | Baixo magnético | Boa | Eixos de precisión, pezas automotrices, electrónica |

| Ni-P de alto P | 10–13% P | Excelente en ácido/neutro | Medio / Máximo despois do tratamento térmico | Non magnético | Moderado | Equipamento para procesos químicos, válvulas de petróleo e gas, maquinaria para alimentos |

| Níquel-Boro | 1–5% B | Máis baixo que Ni-P | Moito alto como-revestido | Magnético | Excelente (baixo en B) | Contactos electrónicos, pezas resistentes ao desgaste, acabados adheribles |

| Compósito Ni-P/PTFE | 10–12% P + 15–25% PTFE | Boa (depende da matriz) | Meno que o Ni-P puro | Non magnético | Moderado | Moldes, superficies de desmolde, compoñentes deslizantes |

Nota: Os valores de dureza do recubrimento de níquel electroless en Ni-P adoitan oscilar entre 500–720 HK100 en estado depositado, aumentando ata 940–1050+ HK100 tras o tratamento térmico para o níquel electroless de alto fósforo.

Cando considerar os coprecipitados de Ni-B ou PTFE

Xaica pensaches se necesitades algo máis aló do recubrimento estándar de fosfato de níquel electroless? Os recubrimentos de níquel-boro distínguense pola súa excepcional dureza en estado depositado e condutividade eléctrica, o que os fai ideais para contactos electrónicos e capas bondeables. Por outro lado, se as vosas pezas requiren baixa fricción e fácil desmolde—pensade en moldes ou conxuntos móviles—o Ni-P con coprecipitados de PTFE ofrece unha superficie lisa e auto-lubricante. Estes recubrimentos de níquel electroless son especialmente útiles en aplicacións onde o desgaste e a lubricidade son críticos, pero o Ni-P puro pode non ofrecer o rendemento requirido.

- Recubrimento de níquel-boro: Conectores electrónicos, ferramentas de alto desgaste, pads soldables

- Composto Ni-P/PTFE: Moldes de inxección, rolos para procesamento de alimentos, buxías deslizantes

Efectos e compensacións do tratamento térmico

Aquí vai unha pista práctica: o tratamento térmico pode aumentar considerablemente a dureza do chapado electroless de níquel-fósforo—especialmente nos chapados electroless de alto fósforo. Por exemplo, o Ni-P recém-chapado pode acadar entre 500 e 720 HK100, pero tras o tratamento térmico, os depósitos de alto fósforo poden superar os 940 HK100, compitiendo co cromo duro. Non obstante, este incremento ten unha contrapartida: o tratamento térmico, especialmente a temperaturas máis altas, pode aumentar a porosidade e reducir lixeiramente a resistencia á corrosión, particularmente nos revestimentos electroless de níquel con alto fósforo (Nickel Institute) .

- Para obter a máxima resistencia ao desgaste, aplíqueille tratamento térmico aos revestimentos de Ni-P ou Ni-B segundo as especificacións.

- Se a resistencia á corrosión é a súa prioridade principal, evite o tratamento térmico excesivo no níquel electroless de alto fósforo.

Especificar a variante axeitada de níquel sen corrente—segundo o contido en fósforo ou boro, e considerando o tratamento térmico—asegura que o seu recubrimento ofreza o equilibrio optimo entre dureza, resistencia á corrosión e rendemento funcional.

Aínda non está seguro de cal é o recubrimento de níquel sen corrente máis adecuado para a súa peza? Imaxine o seguinte paso: preparar o seu substrato para asegurar unha adhesión duradeira e un bo rendemento. É iso o que abordaremos a continuación.

Preparación da superficie, adhesión e conceptos esenciais sobre enmascarado para o plateado de níquel sen corrente

Preparando o aluminio para o EN

Cando quere maximizar o rendemento do aluminio plateado con níquel, o segredo está na preparación. A capa natural de óxido do aluminio é unha espada de dous filos: protexe contra a corrosión, pero tamén dificulta o plateado directo. Por iso, o plateado de níquel sen corrente no aluminio comeza sempre cunha secuencia de pasos de limpeza, grabado e activación deseñados para garantir unha adhesión duradeira e un acabado en níquel perfecto.

Faga isto:

- Desengrase e limpe a fondo usando un limpiador alcalino ou un sistema ultrasónico—non debe quedar ningún resto de aceite nin po.

- Ataque cunha solución alcalina (como hidróxido de sodio) para eliminar o óxido e rugosizar a superficie e mellorar a unión mecánica.

- Desmude nun baño de ácido nítrico ou sulfúrico para eliminar os residuos que quedan despois do ataque.

- Aplique un tratamento de zincato para substituír a película de óxido por unha capa de cinc, que actúa como ponte para o depósito de níquel.

- Para aplicacións críticas, use un ciclo de dobre zincato: elimine a primeira capa de cinc e aplíquea de novo para mellorar a adhesión.

- Considere un pretoque de níquel electrolítico fino antes do paso sen corrente se se require adhesión máxima.

Evite isto:

- Omitir calquera paso de limpeza ou activación—os residuos ou óxidos poden causar mala adhesión ou desprendemento.

- Deixar o aluminio limpo exposto ao aire—pode producirse reoxidación en minutos.

- Subataque ou sobreataque, o que pode levar á formación de lodo ou rugosidade excesiva.

Seguir estes pasos garante que o recubrimento de níquel sen corrente sobre aluminio ofreza resultados consistentes e de alta calidade para pezas automotrices, aeroespaciais e electrónicas.

Matizes do aceiro inoxidable, cobre e aceiro para ferramentas

Non todos os substratos son iguais. Cada material require un enfoque personalizado para garantir un recubrimento ou revestimento fiabil de cobre e níquel en superficies de aceiro inoxidable.

Recubrimento de níquel en aceiro inoxidable – Fai isto:

- Desengraxa e limpa completamente para eliminar aceites e contaminantes.

- Activa a superficie—normalmente cun ácido lixeiro ou un activador específico—para eliminar as capas de óxido pasivas.

- Enxuga inmediatamente para evitar a re-passivación.

- Considera un chorro de níquel Wood’s para ligazóns difíciles antes do recubrimento sen corrente.

Recubrimento de níquel en aceiro inoxidable – Evita isto:

- Deixar as pezas expostas tras a activación—o aceiro inoxidable pode volver formar óxidos rapidamente.

- Usar axentes de limpeza incompatibles que poden deixar películas ou residuos.

Cobre e Aceros para ferramentas – Facer isto:

- Desengraxar e limpar con produtos alcalinos como con outros sustratos.

- Activar con ácido (para cobre, normalmente con ácido sulfúrico; para aceros para ferramentas, con ácido clorhídrico ou activadores patentados).

- Enxugar abundantemente e pasar directamente ao baño autocatalítico para evitar ferruxo superficial ou oxidación.

Cobre e Aceros para ferramentas – Evitar isto:

- Deixar que as pezas sequen ao aire entre pasos: a humidade pode causar manchas ou corrosión.

- Non comprobar a presenza de suxeira atrapada en furos ou roscas.

A secuencia axeitada para cada material é o fundamento dun enchapado resistente de cobre e níquel e dun remate duradeiro de níquel en acero inoxidable ou aluminio.

Estratexias de enmascaramento e enchapado selectivo

Xa necesitou protexer certas áreas de seren recubertas? A illa é esencial no chapado de níquel sen corrente, especialmente para conxuntos complexos ou cando só se deben tratar superficies específicas. A estratexia de illa axeitada evita a acumulación non desexada de níquel e garante unha definición nítida das bordas sen danar a capa de níquel ao retirala.

Materiais comúns para illa:

- Lacas de parada (de secado rápido, vinílicas ou resistentes a ácidos)

- Ceras (para ciclos de alta ou baixa temperatura)

- Cintas adhesivas de presión (de plástico, vidro ou tipos de foil metálico)

- Tapóns, casquillos e utillaxes personalizados de goma ou plástico permanentes

Regras prácticas para a illa:

- Aplique varias capas de laca ou cera para conseguir unha cobertura total — deixe que cada capa seque completamente.

- Recorte a cera cando aínda está quente para obter bordos limpos e unha retirada sinxela despois do chapado.

- Escolla o grosor da cinta e o adhesivo en función da química da solución e da xeometría da peza.

- Para máscaras permanentes, asegúrese dun axuste axeitado e compatibilidade química con todas as etapas do proceso.

- Retire a máscara inmediatamente despois do chapado para evitar residuos difíciles de limpar.

O suxeitamento de pezas complexas tamén é vital: os utillaxes deben permitir o fluxo de solución a todas as superficies e minimizar o atrapamento de aire, o que pode causar fallos no chapado ou baleiros.

Verifique sempre a adhesión despois do chapado usando métodos de proba estandarizados; isto garante que o aluminio chapado con níquel ou outro substrato cumpra cos estándares de calidade antes de pasar á seguinte etapa do proceso.

Comprender as necesidades únicas de preparación e máscaras de cada substrato é a clave para obter o máximo do seu proceso de chapado electroless de níquel. A continuación, profundizaremos en como especificar, inspeccionar e documentar os seus recubrimentos para obter resultados fiábeis e reproducíbeis.

Como especificar e inspeccionar o chapado electroless de níquel

Que Normas Se Aplican E Cando

Algunha vez se preguntou como asegurarse de que o seu chapado electroless de níquel cumpra cos requisitos do sector cada vez? A resposta atópase en estándares como ASTM B733 , AMS-C-26074 , e AMS 2404 - Non. Estes documentos definen os requisitos esenciais para o grosor de chapa de níquel, a calidade do depósito e os protocolos de inspección, converténdolos na columna vertebral das ordes de compra e os debuxos de enxeñaría nos sectores aeroespacial, de defensa, electrónica e industrial.

Desglosemos o que cada norma trae á mesa:

| Estándar | Uso típico | Cláusulas/Notas clave | Testes comúns |

|---|---|---|---|

| ASTM B733 | Industria xeral, electrónica, petróleo e gas, medicina, ferramentas | Define os tipos por contido de fósforo (tipo IV), as clases por tratamento térmico e as condicións de servizo por grosor (SC0SC4) | Espesor (XRF, magnético, coulométrico), adhesión (dobrar/impacto/choque térmico), porosidade (ferroxilo, auga fervente), dureza (micro dureza) |

| AMS-C-26074 | Aeroespacial, defensa, espazo, electrónica, petróleo e gas | Clases por tratamento térmico, graos por contido de fósforo, documentación estricta e uniformidade, melloradas para ambientes severos | Espesor (non destrutivo), adhesión (atracción, flexión), dureza, resistencia á corrosión, inspección visual |

| AMS 2404 | Aeroespacial e automotriz de uso xeral | Tecnicamente equivalente a AMS-C-26074 e recomendado para deseños novos | Grosor, adhesión, aspecto visual, dureza (segundo requirido) |

Cada norma clasifica os revestimentos segundo o contido de fósforo—baixo, medio ou alto—e establece grosores mínimos e máximos de níquel, clases de tratamento térmico e métodos de ensaio. Por exemplo, a ASTM B733 especifica tipos como o Tipo II (1–3 % P) para electrónica ou o Tipo V (>10 % P) para ambientes de alta corrosión, e clases de grosor desde SC0 (0,1 µm) para protección básica ata SC4 para servizos severos.

Como escribir criterios de aceptación

Parece complexo? Aquí tes unha lista de verificación práctica para axudarte a redactar criterios de aceptación claros e listos para inspección na túa especificación de niquelado autocatalítico:

- Clase/tipo de depósito: Especifique o nivel de fósforo (por exemplo, Tipo ASTM B733 IV ou Grao AMS-C-26074 B)

- Grosor do niquelado: Indique o grosor mínimo e máximo permitido de níquel (por exemplo, 10–25 µm) e especifique onde se deben realizar as medicións

- Método de proba de adhesión: Indicar flexión, impacto ou choque térmico segundo o estándar

- Requisitos de tratamento térmico: Indicar clase (revestido directamente ou tratado termicamente), temperatura e duración

- Método de proba de corrosión: Especificar as probas requiridas (por exemplo, néboa salgada, porosidade mediante ferroxil)

- Referencia do plan de mostraxe: Facer referencia a un plan aceptado na industria para inspección por lotes (por exemplo, ANSI/ASQ Z1.4)

- Regras de reprocesado/reparación: Definir se se permite o reprocesado e como

- Documentación entregada: Solicitar certificados de conformidade, rastreabilidade do lote de baño e informes de inspección

Asegúrese de citar a norma exacta (por exemplo, ASTM B733 Tipo V, Clase 2, SC3) e calquera clase ou grao relevante. Isto garante que todos, comprador, envasador e inspector, falan o mesmo idioma e coñecen os obxectivos de espesor e rendemento do níquel requiridos.

Métodos de inspección e de proba que se confirman

Como se confirma o grosor do níquel e outros atributos de calidade? Os protocolos de inspección están integrados en todas as principais normas EN. A continuación, unha breve guía dos métodos máis comúns:

- Medición do Grosor: Utilizar fluorescencia de raios X (XRF), indución magnética (para revestimentos non magnéticos en aceiro), beta backscatter ou remoción coulométrica para lecturas precisas e repetibles. A sección transversal mecánica tamén se usa para a verificación destrutiva.

- Adhesión: Ensaios de flexión, impacto ou choque térmico segundo o estándar elixido. Busca descamación, descamación ou desprendimiento.

- Porosidade: Os ensaios con ferroxilo, auga fervendo, auga gaseosa ou alizarina revelan agujeros ou poros que poden comprometer a resistencia á corrosión.

- Dureza: Ensaios de micro dureza (por exemplo, Knoop ou Vickers) antes e despois do tratamento térmico, especialmente para pezas aeroespaciais ou de desgaste crítico.

- Inspección visual: Comproba se hai ampollas, buracos, descoloración ou depósitos irregulares.

Sempre alinhe o seu plan de inspección coa terminoloxía e os métodos de ensaio da norma citada. Se a súa solicitude esixe trazabilidade ou fiabilidade estatística, utilice un plan de mostraxe recoñecido e documente todos os resultados para cada lote.

Lista de verificación dos criterios de aceptación

- Clasificación/tipo de depósito e contido de fósforo

- Espesor de revestimento de níquel requirido e mapa de localización

- Método de ensaio de adhesión e nivel de aceptación

- Clasificación, temperatura e duración do tratamento térmico

- Requisitos de ensaio de corrosión e porosidade

- Plan de muestreo e frecuencia de inspección

- Orientación para reprocesar/reparar

- Documentación e entregas de certificación

Para cada traballo, indica a norma exacta, tipo, clase e espesor de níquel requirido—non confíes en descricións xenéricas ou suposicións.

Ao traducir as normas EN en especificacións aplicables e plans de inspección claros, gañarás confianza en cada peza recuberta—sentando así as bases para un control de proceso robusto e para a localización de avarías, que exploraremos a continuación.

Control do baño, reaprovisionamento e resolución de avarías no proceso de chapado de níquel autocatalítico

Monitorización e rexistros da saúde do baño

Xa preguntaches por que algunhas pezas recubertas con níquel autocatalítico parecen perfectas mentres que outras amosan picadas, raias ou cor irregular? O segredo adoita estar en como de ben se monitoriza e mantén o baño. No proceso de recubrimento, manter a solución de níquel en forma óptima é tan importante como a propia química. Imaxina un cocineiro probando e axustando a súa receita mentres cociña: os enxeñeiros de procesos deben facer o mesmo coa súa solución de recubrimento de níquel autocatalítico.

Parámetros clave que verificar regularmente:

- Concentración de ións de níquel —Demasiado baixa e o depósito afínaise; demasiado alta pode causar inestabilidade.

- Hipofosfito (axente reductor) —Esencial para a reacción autocatalítica; debe reporsete conforme se consome.

- Fosfito (subproduto) —Acumúlase co tempo; niveis excesivos provocan mala calidade do depósito e poden deter o proceso de recubrimento.

- pH —Normalmente mantense entre 4,6 e 5,0 para obter resultados óptimos.

- Temperatura —Controlase tipicamente entre 85–91°C; demasiado baixo retarda a deposición, demasiado alto arrisca a descomposición.

- Niveis de estabilizador e aditivos —Regulan as propiedades de depósito e a lonxevidade do baño.

- Estado do filtro —Elimina partículas que causan rugosidade ou picaduras.

Os métodos de análise rutinarios inclúen titulación (para níquel e hipofosfito), espectrofotometría UV-Vis e cromatografía iónica para fosfito e outros contaminantes. Para temperatura e pH, use medidores calibrados e rexistre cada comprobación.

Títulos das columnas do libro de rexistro do baño

- Data e hora

- Iniciais do operario

- ID de lote/peza

- Idade do baño (ciclos ou horas)

- Concentración de ións de níquel

- Concentración de hipofosfito

- Concentración de fosfito

- pH

- Temperatura

- Engadidos (produtos químicos, recargas)

- Observacións (cor, turbidez, olor, defectos visibles)

- Eventos de filtrado/mantemento

- Estimacións de arrastre

Recarga e prolongación da vida útil

Cando note que o rendemento do baño diminúe —por exemplo, a velocidade de electrodeposición é máis lenta ou o acabado non é tan brillante— é probable que sexa momento de recargalo. Aquí ten como manter o seu proceso de recubrimento con níquel funcionando sen problemas:

- Comprobe os niveis de níquel e hipofosfito. Recargue por separado, deixando entre 15 e 20 minutos entre engadidos para unha mestura axeitada.

- Vixie a acumulación de fosfito. Niveis altos (normalmente por encima de 100–150 g/L) indican esgotamento do baño; pode ser necesario unha eliminación parcial ou a substitución do baño (Acabado e Recubrimento) .

- Mantén o pH e a temperatura dentro do rango recomendado—axusta con amoniaco ou ácido acético segundo sexa necesario.

- Filtra o baño regularmente (usando bolsas filtro de 1 micra ou máis finas) para eliminar partículas e prolongar a vida do baño.

- Mantén o baño cuberto cando non estea en uso e evita a contaminación cruzada doutras liñas de galvanizado ou arrastre desde tratamentos previos.

Un recheo e filtrado adecuados poden estender considerablemente a vida útil da túa solución de níquel autocatalítico, reducindo custos e paradas na produción.

Resolución de Defectos con Solucións Rápidas

Aínda que se faga un seguimento coidadoso, poden aparecer defectos. Aquí tes unha táboa práctica para axudarte a identificar e corrixir os problemas comúns no proceso de galvanizado:

| Síntoma | Causa probable | Acción Correctiva |

|---|---|---|

| Velocidade baixa de deposición | Níquel ou hipofosfito baixos, pH baixo, temperatura baixa, contaminación metálica | Analiza e axusta o níquel/hipofosfito, corríxe o pH/temperatura, comproba a presenza de contaminantes |

| Omitir plateado/sen deposición | Preparación deficiente da superficie, baixa actividade do baño, contaminación metálica | Mellorar a limpeza/activación, comprobar a química do baño, eliminar contaminantes |

| Depósitos rugosos ou negros | Filtración deficiente, estabilizador en exceso, pH alto, contaminación orgánica | Mellorar a filtración, axustar o estabilizador, corrixir o pH, limpar o equipo |

| Feridas | Contaminación orgánica, limpeza deficiente, partículas, alto nivel de fosfito | Mellorar a limpeza, filtrar a solución, substituír ou renovar parcialmente o baño |

| Nódulos ou bolla | Baño sobrestabilizado, contaminación por arreastro, preparación deficiente da superficie | Reducir o estabilizador, mellorar o enxugado, revisar o pretratamento |

| Grosor non uniforme | Parámetros fóra de rango, agitación inadecuada, mal montaxe | Comprobar pH/temperatura, mellorar a agitación, axustar o montaxe |

| Baño leitoso/enturbiado | Fosfito alto, pH alto, complexante baixo | Probar e axustar a composición, considerar a substitución do baño |

Se os datos técnicos do fornecedor especifican límites de control e taxas de adición, empregue eses valores exactos; se non, non asuma rangos.

A filtración é a súa primeira liña de defensa contra a aspereza e a picadura: empregue filtros finos e manteña o ambiente do baño tan limpo como un laboratorio. Incluso unhas poucas partes por millón de metais fóra de lugar, aceites ou contaminantes orgánicos poden envelenar unha solución de niquelado autocatalítico e comprometer todo o proceso de galvanizado.

Ao adoptar rutinas disciplinadas de monitorización, reabastecemento e resolución de problemas, asegurarás que a túa solución de plateado por níquel sen corrente ofreza resultados consistentes e de alta calidade. A continuación, vexamos como as prácticas ambientais, de saúde e seguridade moldean unha operación de plateado sostible.

Saúde Ambiental, Seguridade e Sostibilidade no Plateado por Níquel Sen Corrente

Seguridade do Traballador e EPI

Cando manexas produtos químicos para revestimentos sen corrente, a seguridade non é só un requisito a cumprir — é o fundamento dunha operación fiábel. Xa te preguntaches que podería pasar se omites as luvas ou non usas unha ventilación adecuada? O contacto directo con sales de níquel e axentes reductores pode causar irritacións cutáneas, danos oculares e problemas respiratorios. De acordo co ficha de Datos de Seguridade para solucións químicas de plateado con níquel , os compostos de níquel tamén poden ser carcinóxenos e provocar reaccións alérxicas en persoas sensibles.

- Use sempre guantes resistentes aos produtos químicos (recoméndanse de nitrilo), mangas longas e gafas de seguridade ou pantalla facial.

- Utilice protección respiratoria adecuada se a ventilación é inadecuada ou se está traballando con néboas ou vapores.

- Lave as mans e a pel exposta concienzudamente despois de manipular solucións de galvanizado.

- Manteña a comida e as bebidas afastadas da zona de traballo para evitar a ingestión accidental.

- Almacene os produtos químicos en recipientes pechados herméticamente, en lugares frescos e ben ventilados, afastados de materiais incompatibles.

- Forme a todos os operarios nas medidas de emerxencia, incluída a resposta a derrames e os primeiros auxilios en caso de exposición a produtos químicos.

Soa estricto? Debería serllo: estes pasos axudan a previr efectos agudos e crónicos na saúde e promoven unha cultura de seguridade que beneficia a todos no taller.

Cumprimento regulamentario e de substancias

Preguntábase como o niquelado químico se integra no panorama regulativo actual? Se o seu negocio fornece electrónicos ou pezas para automóbiles, probabelmente coñeza as normas RoHS e REACH. Estas regulacións restrinxen substancias perigosas e requiren documentación sobre os produtos químicos empregados nos banos de galvanizado electrolítico e de níquel sen corrente. Por exemplo, a norma RoHS limita o uso de chumbo, cadmio, mercurio e cromo hexavalente en compoñentes eléctricos, mentres que REACH rastrexar as Substancias de Muito Elevado Preocupación (SVHCs) en todas as etapas de fabricación.

- Rexistre todos os produtos químicos empregados no proceso de recubrimento segundo exixan as autoridades locais ou rexionais.

- Manteña actualizadas as Fichas de Datos de Seguridade (SDS) e os ficheiros técnicos para cada compoñente dos banos.

- Documente o uso de calquera substancia restrinxida e asegúrese de explorar alternativas sempre que sexa posíbel.

- Cumpra as directrices sobre calidade de efluentes e do aire (como a U.S. EPA 40 CFR Parte 433, que limita o níquel nas augas residuais a 3,98 mg/L como máximo diario ou a 2,38 mg/L como media mensual).

- Teña en conta as normas específicas segundo a rexión, como o Título 22 de California para residuos perigosos ou os requisitos de marcado CE da UE para electrónicos.

Por que é isto importante para a súa operación? O cumprimento axeitado non só evita multas e peches, senón que tamén tranquiliza aos clientes de que o seu proceso de recubrimento autocatalítico non introducirá níquel corroído nin residuos perigosos na súa cadea de suministro.

Tratamento de Residuos e Sostibilidade

Xa pensou no que ocorre coas bañeiras usadas e a auga de enxugado despois do plateado autocatalítico? Os efluentes con níquel supoñen retos tanto ambientais como reguladores. O descargo sen tratar pode levar á acumulación de níquel no solo e nos cursos de auga, causando danos ecolóxicos e sancións legais. Por iso xestión sostible de residuos é imprescindible, especialmente cando as normas ambientais se van endurecendo.

Os pasos típicos de tratamento inclúen:

- axuste de pH e precipitación —Engadir alcali (como NaOH) para elevar o pH e precipitar o níquel como hidróxido de níquel, que logo se filtra.

- Filtración —Elimina os sólidos e impide a descarga de lodos perigosos.

- Extracción e recuperación de disolventes —As instalacións modernas utilizan sistemas de ciclo pechado para extraer e recuperar níquel, minimizando os residuos e apoiando o reciclaxe de recursos (TY Extractor) .

- Intercambio iónico ou evaporación —Opcións avanzadas para reducir aínda máis o níquel no efluente e recuperar metais valiosos.

- Prolongación da vida do baño e redución do arrosto —Un control rigoroso do proceso, aclarado e xestión química poden reducir a frecuencia de eliminación do baño e minimizar os residuos.

Imaxina que se cada taller reciclase o seu níquel—o consumo de recursos diminuíría, e o risco de que o níquel corroído entre no medio ambiente sería moito menor. Estes pasos tamén axudan a abordar as desvantaxes da corrosión ao garantir que as correntes de residuos non aceleren a degradación ambiental nin o risco regulador.

| Elementos Esenciais do Programa EHS para o Chapado Electroquímico con Níquel | |

|---|---|

| Comunicación de riscos e sinalización | Asegurarse de que todas as áreas estean claramente etiquetadas e de que o persoal estea formado sobre os riscos |

| Acceso a fichas de datos de seguridade e ficheiros técnicos | Manter os documentos facilmente accesibles para todos os produtos químicos |

| Formación regular en seguridade e medio ambiente | Programar actualizacións anuais e formación para novo persoal |

| Vixilancia de exposicións e emisións | Utilizar mostras de aire e auga para controlar o cumprimento |

| Manifiesto e seguimento de residuos | Documentar todos os movementos e eliminación de residuos perigosos |

| Auditorías periódicas de conformidade | Revisar as prácticas e actualizalas conforme evolucionan os regulamentos |

Siga sempre as regulacións locais e as condicións das licenzas, e consulte profesionais ambientais certificados ao deseñar ou mellorar a súa instalación de enchapado.

Ao crear un programa sólido de SSO e manterse actualizado coas mellores prácticas, non só protexerá ao seu equipo e ao medio ambiente, senón que tamén asegurará que o seu proceso de enchapado con níquel autocatalítico resista escrutinios — agora e no futuro. A continuación, compararemos o rendemento e a sustentabilidade do EN con recubrimentos alternativos, axudándoo a tomar a mellor decisión para a súa aplicación.

Onde se integra mellor o enchapado con níquel autocatalítico

Onde sobresae o níquel autocatalítico

Xa te preguntaches por que algunhas pezas de alta precisión duran máis tempo, resisten a corrosión e manteñen tolerancias estreitas incluso despois de anos de uso? A resposta adoita estar na elección do acabado superficial. O chapado electroless de níquel destaca cando se necesita un recubrimento uniforme e resistente, especialmente para formas complexas, orificios internos ou detalles finos. Ao contrario que noutros métodos, o níquel electroless forma unha capa uniforme en todas as superficies expostas, converténdoo na opción preferida para aplicacións de enxeñaría exigentes nas que un espesor irregular podería provocar fallos prematuros ou problemas de montaxe.

- Válvulas hidráulicas de precisión e rotores de bombas

- Corpos de inxectores de combustible e actuadores automotrices

- Moldes para inxección de plástico e ferramentas de fundición por inxección

- Conectores electrónicos e circuítos impresos

- Pezas deslizantes ou suxeitas ao desgaste en maquinaria

Cando a precisión dimensional, a resistencia á corrosión e a protección contra o desgaste son fundamentais, o chapado de níquel sen corrente eléctrica fronte ao chapado de níquel por electrólise (níquel electrolítico) adoita inclinar a balanza a favor do EN, especialmente para compoñentes complexos ou de alto rendemento.

Como se compara co níquel electrolítico e o cromo

Elixir entre níquel sen corrente, níquel electrolítico e chapado de cromo? Imaxina que tes unha peza con ranuras profundas, diámetros internos estreitos ou superficies de acoplamento sensibles. Así é como se compara cada acabado en situacións reais:

| Atributo | Revestimento de níquel sen electro | Chapado de níquel electrolítico | Chapeado de cromo duro | Revestimento con zinc |

|---|---|---|---|---|

| Uniformidade en pezas complexas | Excelente—adáptase a todas as superficies por igual | Pobre—máis grosa nas beiras, máis fina nas concavidades | Moderada—melor que o níquel electrolítico, pero non tan uniforme como o EN | Boa, pero pode acumularse nas beiras |

| Intervalo Típico de Espesor | 5–25 μm (pode adaptarse segundo as necesidades) | 5–20 μm (menos control en características profundas) | 10–500 μm (grueso para pezas de desgaste) | 5–25 μm (estándar para elementos de unión) |

| Resistencia ao desgaste | Alta (especialmente despois do tratamento térmico) | Moderado | Moi alta (dureza como recuberta 68–72 HRC) | Baixo |

| Resistencia á corrosión | Excelente—especialmente EN con alto contido en fósforo | Moderada—pode empañarse co tempo | Boa, pero pode desenvolver microfendas | Aceptable—protección sacrificial só |

| Posibilidade de retraballar | Boa—pódese eliminar e volver a recubrir | Boa—pode ser desbastada | Desafiante—a dureza pode dificultar o mecanizado | Fácil de desbastar/revestir |

| Posicionamento de custo | Moderado—rentable en relación co desempeño | Baixo a moderado—adecuado para uso decorativo | Máis alto—reflicte os beneficios de resistencia e dureza | O máis baixo—ideal para ferramentas de alto volume e baixo custo |

| Aparencia do acabado | Brillante a mate (personalizable) | Brillante, decorativo | Brillante, tipo espello (revestimento de cromo niquelado para decoración) | Mate a brillante, normalmente non para estética |

Para o diferenza entre níquel e cromo , depende das prioridades: o revestimento de cromo é o rei en canto a dureza máxima e fricción mínima (pense en vástagos de pistón, troqueis e cilindros hidráulicos), pero o níquel autocatalítico gaña en canto a cobertura uniforme e resistencia á corrosión superior, especialmente en ambientes químicos ou mariños difíciles. O revestimento de cromo niquelado escóllese frecuentemente para aplicacións decorativas nas que se desexa brillo e lisura superficial, mentres que o EN é a opción por excelencia para superficies técnicas ou funcionais.

Ao comparar o revestimento de níquel autocatalítico e electrolítico, lembre: se a súa peza require un espesor consistente en todos os recunchos e dobras, o EN é a opción máis intelixente. O revestimento de níquel electrolítico é máis axeitado para aplicacións decorativas ou menos críticas nas que a velocidade e o custo son os principais motivadores.

Cando o galvanizado con cinc é suficiente

Non todas as pezas necesitan o alto rendemento do EN ou cromo. Ás veces, só necesitas protección básica contra a corrosión ao menor custo posible—especialmente para elementos de fixación, soportes ou ferraxes que non van estar expostos a produtos químicos agresivos ou desgaste. É aquí onde o galvanizado con cinc brilla. Proporciona protección sacrificial, o que significa que se corroe primeiro para protexer o aceiro subxacente, pero non está deseñado para montaxes con alto desgaste ou de precisión. Se estás valorando o níquel fronte ao galvanizado con cinc, considera o entorno e o custo ao longo da vida útil: o cinc é axeitado para necesidades a curto prazo e baixo custo, pero para calquera aplicación exposta á humidade, produtos químicos ou que requirea control dimensional, o EN é unha mellor inversión.

A uniformidade, a protección contra a corrosión e a precisión dimensional fan do níquel autocatalítico a elección clara para aplicacións de precisión e alto rendemento—especialmente en comparación co níquel electrolítico, o cromo ou o cinc.

Preparado para especificar un acabado para o teu próximo proxecto? Comprender como se compara cada opción axudarache a evitar erros costosos e entregar compoñentes fiábeis e duradeiros. A continuación, explicaremos como atopar socios de confianza para o enchapado EN e especificar os teus requisitos para obter resultados consistentes e de alta calidade.

Especificación de fontes e socios de confianza para servizos de enchapado de níquel sen corrente

O que incluír nas túas solicitudes de orzamento e notas dos debuxos

Preparado para converter o teu coñecemento sobre o que é o enchapado de níquel sen corrente en resultados reais? Cando estás preparando unha solicitude de orzamento (RFQ) ou debuxando planos técnicos para o enchapado EN, especificacións claras e exhaustivas son a clave para obter resultados consistentes e de alta calidade. Imaxina que a túa peza é un eixe hidráulico de precisión ou un lote de pezas impresas en 3D con enchapado de níquel—sen os detalles adecuados, incluso os mellores proveedores de enchapado de níquel sen corrente poden fallar.

- Tipo de depósito e contido de fósforo: Especifique baixo, medio ou alto contido en fósforo, ou indique o porcentaxe exacto se é crítico (por exemplo, segundo ASTM B733 Tipo IV, 5-9% P).

- Grosor do níquel e localizacións de medición: Indique o grosor requirido (por exemplo, 12-25 μm) e indique no debuxo onde realizar a medición.

- Probas de adhesión e corrosión: Requírase métodos de proba específicos (por exemplo, proba de flexión segundo AMS-C-26074, proba de néboa salina segundo ASTM B117).

- Tratamento térmico: Indique se é necesario un tratamento térmico posterior ao chapado ou endurecemento (clase e duración).

- Mapa de enmascarado: Identifique claramente as áreas que deben enmascararse ou deixar sen chapar.

- Reparación/retraballo permitido: Indique se se permite o retraballo e en que condicións.

- Documentación: Solicite certificados de conformidade, trazabilidade por lote e informes de inspección.

- Mostraxe/inspección: Facer referencia a un plan de mostraxe recoñecido para aceptación de lotes (por exemplo, ANSI/ASQ Z1.4).

Ao proporcionar este nivel de detalle, axuda a garantir que a empresa escollida de niquelado autocatalítico entregue exactamente o que precisa, sen sorpresas no futuro. (Anoplex) .

Lista de comprobación para a cualificación de fornecedores

Elixir o socio axeitado para servizos de niquelado autocatalítico implica máis ca só considerar o prezo. Quere un fornecedor que poida cumprir consistentemente coa súa especificación de niquelado autocatalítico, entregar a tempo e apoiar os seus obxectivos de calidade—especialmente para aplicacións críticas como o niquelado de pezas automotrices ou aeroespaciais. Aquí ten unha lista de comprobación práctica para avaliar fornecedores potenciais:

- Certificacións: ISO 9001, IATF 16949 (para o sector automoción) ou normas industriais relevantes.

- Capacidade EN en diferentes aliños: Poden traballar con acero, aluminio, cobre e substratos especiais?

- Control e documentación do baño: Probas regulares do baño, límites de control documentados e rexistros trazables.

- Metroloxía e inspección: Probas internas de FRX, microdureza e porosidade segundo normas ASTM/AMS.

- Prazos e logística: Cotización rápida, prazos de entrega fiíbeis e apoio para traballos acelerados.

- PPAP/trazabilidade (para o sector automoción): Poden apoiar o Proceso de Aprobación de Pezas de Producción e fornecer trazabilidade completa para cada lote?

- Mellora Continua: Evidencia de melloras continuas nos procesos e formación do persoal.

- Servizos integrados: Para programas complexos (como o chapado de níquel en pezas ou conxuntos impresos en 3D), busque fornecedores que tamén poidan ofrecer prototipado, estampación e tratamentos superficiais avanzados.

- Capacidade de servizo completo: Para programas automotrices ou de alto volume, considere un socio como Shaoyi , quen ofrece soporte dende o inicio ata o final, desde prototipado e estampación ata tratamentos superficiais (incluído o chapado autocatalítico de níquel) e montaxe, todo respaldado pola certificación IATF 16949 e PPAP/rastreabilidade robusta. Este nivel de integración reduce os riscos, acorta os prazos de entrega e simplifica a xestión do proxecto para compoñentes recubertos con EN.

Cando un socio automotriz de servizo completo axuda

Imaxina que estás lanzando un novo actuador automotriz ou unha carcasa de sensor de alta precisión. Necesitas máis ca un simple fornecedor de niquelado autocatalítico: necesitas un equipo capaz de xestionar a prototipaxe rápida, a conformación complexa de metais, o niquelado autocatalítico e a montaxe final, todo iso cumprindo os estándares máis estritos de calidade e trazabilidade. Aquí é onde se distingue un socio integral como Shaoyi. A súa capacidade para xestionar todo o fluxo de traballo, desde o deseño inicial ata o niquelado autocatalítico e a inspección final, significa menos transicións, menor risco de malas comunicacións e un camiño máis rápido ao mercado.

- Shaoyi: Prototipaxe integrada, estampado, niquelado autocatalítico e montaxe para provedores automotrices e de nivel 1. Certificado IATF 16949. Ver os seus servizos .

- Especialistas en niquelado autocatalítico: Para necesidades únicas de aleación, xeometría ou conformidade.

- Empresas rexionais de niquelado autocatalítico: Para soportes locais rápidos ou custos logísticos reducidos.

Para proxectos complexos e de alto risco, colaborar cunha empresa de niquelado sen corrente completa simplifica a adquisición, garante a calidade e acelera o tempo de comercialización.

Cunha especificación clara de niquelado sen corrente e un socio de confianza, acadarás resultados fiábeis e reproducibles, xa sexa que esteas recubrindo un único prototipo ou aumentando a produción para o sector automobilístico. Agora, estás preparado para converter a túa comprensión do que é o niquelado sen corrente nunha vantaxe competitiva no teu próximo proxecto.

Preguntas frecuentes sobre o niquelado sen corrente

1. Cales son as desvantaxes do niquelado sen corrente?

Aunque o chapado de níquel sen corrente ofreza unha excelente uniformidade e resistencia á corrosión, pode ser máis caro que outras opcións de chapado e normalmente ten limitacións na espesor máximo do recubrimento. Xorden preocupacións medioambientais derivadas dos residuos químicos, e certos materiais poden requiren tratamentos previos especiais para asegurar unha boa adhesión. O acabado superficial non sempre cumpre os requisitos decorativos, e poden producirse problemas de fragilización por hidróxeno ou limitacións na resistencia ao desgaste se non se controla axeitadamente o proceso.

2. En que se diferencia o chapado de níquel sen corrente do chapado electrolítico de níquel?

O chapado de níquel sen corrente utiliza unha reacción química para depositar níquel de forma uniforme en todas as superficies, incluídas formas complexas e características internas, sen necesidade de electricidade. En contraste, o chapado electrolítico de níquel baséase nunha corrente eléctrica, o que provoca un espesor irregular — máis grosa nas beiras e máis fina nas concavidades. Prefírese o chapado sen corrente cando son críticos a cobertura uniforme e o control dimensional preciso.

3. Que industrias utilizan frecuentemente o niquelado sen corrente?

Industrias como a automobilística, aeroespacial, electrónica, do petróleo e gas, e a enxeñaría de precisión utilizan frecuentemente o niquelado sen corrente. Este proceso é ideal para compoñentes como válvulas hidráulicas, moldes, inxección de combustible e conectores electrónicos, onde son esenciais a resistencia ao desgaste, a protección contra a corrosión e a precisión dimensional.

4. Que factores deben considerarse ao especificar o niquelado sen corrente?

Ao especificar o niquelado sen corrente, considere o contido necesario de fósforo (baixo, medio ou alto), o grosor desexado, o material da base e calquera necesidade de tratamento posterior como o endurecemento térmico. Tamén especifique os métodos de inspección, os requisitos de enmascaramento e a documentación para a garantía de calidade. Para proxectos complexos ou automotrices, traballar cun fornecedor integral como Shaoyi pode simplificar a adquisición e asegurar resultados certificados.

5. É o niquelado sen corrente respetuoso co medio ambiente?

O enchapado electroless de níquel implica produtos químicos que requiren un manexo coidadoso e tratamento de residuos para protexer o medio ambiente. As instalacións modernas implementan axustes de pH, filtración e recuperación de metais para minimizar a descarga de níquel. O cumprimento das normativas e o uso de prácticas sostibles son esenciais para reducir o impacto ambiental.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —