Revestimento de acero con cobre sen despegue: desde a preparación ata o chapado inicial

Paso 1: Escoller o método axeitado para o chapado de cobre en acero

Aclarar os obxectivos funcionais

Cando se propón chapar con cobre un acero, a primeira e máis importante pregunta é: que quere lograr coa capa de cobre? Busca mellorar a soldabilidade, a conductividade eléctrica para apantallamento EMI, unha capa subxacente resistente para a soldadura fuerte ou un acabado decorativo en cobre? Cada obxectivo leva a unha solución e fluxo de traballo de chapado diferente.

Escoller o método axeitado de aplicación de cobre no acero

Imaxine que ten unha peza de acero complexa: debe coller unha fonte de alimentación e preparar un baño, ou sería mellor un enfoque químico? A resposta depende das súas necesidades en cobertura, uniformidade e produtividade. Analicemos as opcións:

| Atributo | Cobre electrolítico (electrochapado) | Chapado autógeno de cobre | Cobre por desprazamento/inmersión |

|---|---|---|---|

| Uniformidade | Bo en formas sinxelas; menos uniforme en recesos | Excelente, incluso en xeometrías complexas | Pobre; capa fina e non adherente |

| Necesidades do equipo | Require fonte de alimentación, ánodo de cobre e baño | Centrada na química, sen necesidade de fonte de alimentación | Mínimo—apenas tanque de inmersión e solución |

| Risco de adhesión | Baixo se a preparación e activación son exhaustivas | Baixo; unión química forte | Alto; non axeitado para adhesión duradeira no acero |

| Control do grosor | Preciso (por corrente e tempo) | Bo; depende da química e tempo da cuba | Moito limitado |

| Casos ideais de uso | Velocidade, custo, espesor controlable; chapado máis usado para o acero | Cobertura uniforme en formas complexas ou internas | Pre-activación para outro chapado; non é un acabado final |

| Posprocesado | Pode precisar politido ou un recubrimento adicional | Normalmente listo para procesamento posterior | Debe ser recuberto para durabilidade |

Cando escoller cobre electrolítico fronte a autocatalítico

O cobre electrolítico ( cobre por electrodeposición ) é a opción preferida para a maioría de aplicacións industriais e de bricolaxe onde se require velocidade, control de custos e espesor preciso—pense en barras colectoras, conectores ou acabados decorativos. É ideal para pezas de acero planas ou con formas sinxelas, sempre que poida garantirse un bo contacto eléctrico e unha preparación exhaustiva. Por outro lado, o enchapado autógeno de cobre destaca cando se traballa con xeometrías complexas, recunchos profundos ou pasaxes internos—como nos PCB ou pezas mecánicas complexas—onde a uniformidade é fundamental e non resulta práctico dispor dun suministro eléctrico. Aínda que é máis lento e máis sensible á composición do baño, ofrece unha cobertura e adhesión inigualables para formas difíciles.

Alternativas ao enchapado para casos especiais

Para necesidades a escala industrial—ou cando se require unión metalúrxica—úsanse métodos mecánicos como revestimento ou soldadura por laminación, pero estes non son prácticos na maioría dos talleres nin para aficionados. O cobre por desprazamento (inmersión) úsase ás veces como paso previo de activación antes dun verdadeiro proceso de galvanizado con cobre ou galvanizado sen corrente, pero non se recomenda para un acabado duradeiro e adherente no acero.

Guía rápida: Axaña o teu método ao teu proxecto

- Recolle os detalles da peza: xeometría, tipo de acero, tolerancias requiridas e necesidades de enmascarado

- Define o grosor de cobre desexado e os requisitos de adherencia

- Escolle o teu método:

- Galvanizado electrolítico (galvanizado con cobre): O mellor para velocidade, custo e grosor controlable; require fonte de alimentación e preparación

- Galvanizado sen corrente con cobre: O mellor para uniformidade en formas complexas ou internas; máis lento, dependente da química

- Cobre por desprazamento/inmersión: Utiliza só como preactivación se o require un proceso comprobado

- Enlaces mecánicos/metallúrxicos: Industrial, non DIY

Consellos prácticos: Consellos do foro vs. Práctica estándar

Sempre priorizar a desengrasante e a activación superficial sobre atacadas como as preparacións só con vinagre. Aínda que algúns consellos de bricolaxe en liña suxiren solucións sinxelas, saltar pasos de limpeza profesional leva a unha mala adhesión e peeling.

-

Lista de verificación: O que recoller do seu debuxo parte antes de revestimento

- Geometría de partes (simples, complexas, cavidades internas?)

- Tipo de aceiro común e calquera tratamento previo

- Tolerancias críticas e superficies para enmascarar

- Espeso da capa de cobre requirida

- Clase de adhesión ou durabilidade necesaria

Ao clarificar os teus obxectivos e recoller os datos axeitados dende o comezo, escollerás o proceso de chapado en cobre sobre acero que ofreza o rendemento e a fiabilidade que precisas—sen o risco de descascar ou mala adhesión.

Paso 2: Preparar a superficie do acero para un chapado en cobre perfecto

Aspectos esenciais da preparación da superficie para o acero

Xa te preguntaches por que algunhas pezas de acero chapadas en cobre se descascaran ou esfarelan mentres que outras duran anos? A resposta case sempre reside na preparación da superficie. Sexa que estés a facer chapado en cobre en casa ou a dirixir un taller profesional, o camiño cara a unha boa adhesión comeza cunha secuencia meticulosa de limpeza e activación. Analicemos cada paso para que poidas evitar os problemas que levan a malos resultados no chapado en cobre bricolaxe ou no chapado industrial.

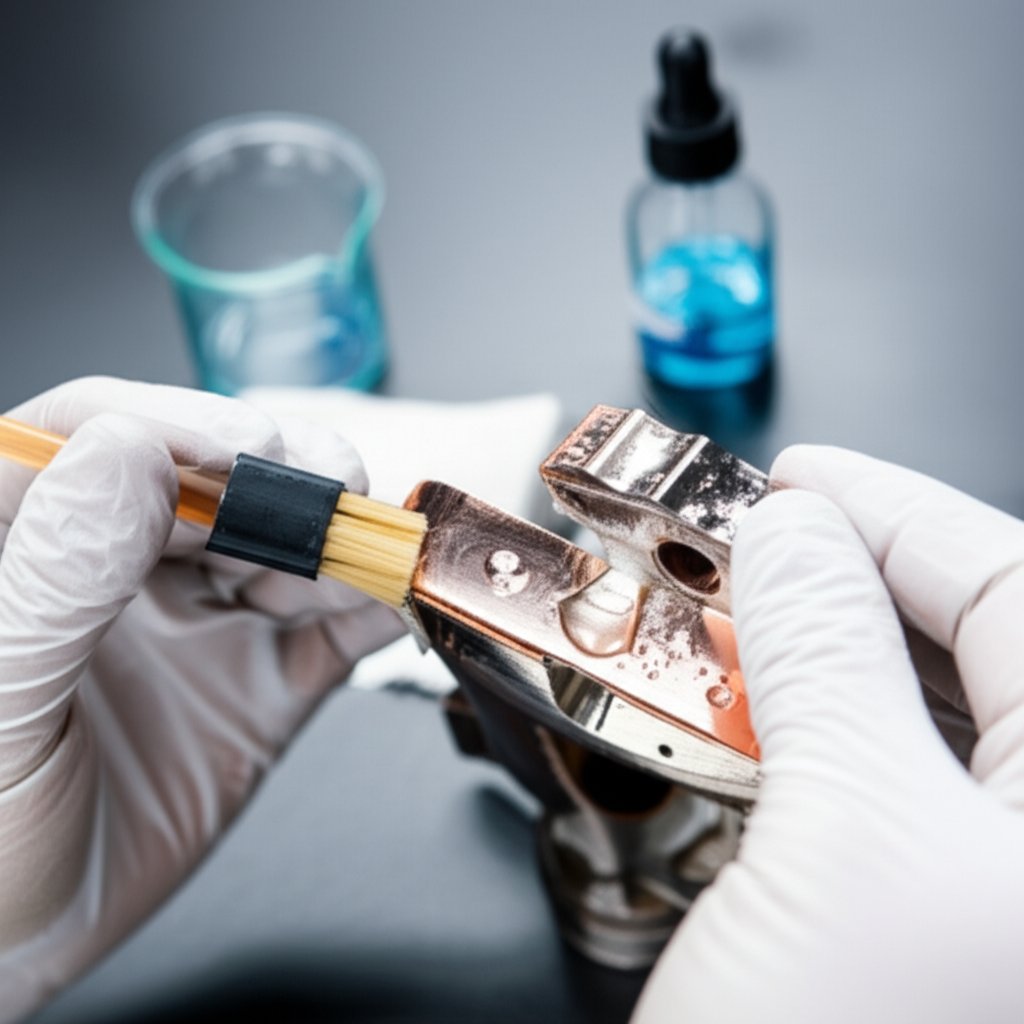

Desengraxar, desoxidar e verificar cunha proba de rotura da auga

- Limpieza bruta: Elimina todos os aceites, suxeiras e contaminantes. Usa un deterxente de calidade ou un desengraxante adecuado. Sé minucioso: os restos que queden poden arruinar todo o proceso.

- Preparación mecánica: Se a rugosidade final da superficie (RA) o permite, lixa lixeiramente o aceiro cunha lixa de grano fino ou mediante chorro de axente abrasivo. Isto expón metal novo e axuda a que a capa de cobre se adhira mellor, un consello fundamental para calquera persoa que estea aprendendo como chapar aceiro con cobre .

- Limpieza química: Realiza unha limpieza por inmersión alcalina. Isto elimina os restos orgánicos que poidan quedar. Enxuga abundantemente con auga corrente para eliminar calquera traza de produto limpiador e espuma.

- Eliminación de ferruxe/escama: Se o aceiro presenta sinais de ferruxe ou escama, usa unha inmersión en ácido (normalmente ácido clorhídrico ou sulfúrico lixeiro) para eliminar os óxidos. Enxuga inmediatamente e neutraliza para evitar a ferruxe rápida.

- Proba de rotura da auga: Manteña a peza baixo auga corrente. Se a auga forma unha lámina continua, a superficie está limpa. Se forma perlas ou se rompe, repita os pasos de limpeza. Esta proba é a súa mellor aliada tanto para galvanizado bricolaxe como para traballos profesionais.

- Activación: Xusto antes do galvanizado, sumerxa brevemente o acero nun ácido para eliminar os últimos vestixios de óxido. Enxaxe inmediatamente e pase directamente á cuba de galvanizado ou de chapeado inicial—o tempo é crítico para evitar a reoxidación.

- Mascarado e Montaxe: Aplique mascarado para protexer as zonas que non deben ser chapadas. Monte a peza nunha peza portacontactos que garanta un contacto eléctrico sólido e ríxido, e evite bordos afiados, que poden concentrar a corrente e causar queimaduras.

Non omita a proba da ruptura da auga nin o retrazo entre a activación e o chapeado. A transferencia inmediata á cuba de chapeado inicial é crucial para unha adhesión óptima.

Mascarado e Montaxe para Camiños Eléctricos Fiábeis

A enmascaración e colocación adecuadas non son só cuestión de estética: son esenciais para unha cobertura uniforme de cobre e unha boa adhesión. Imaxina recubrir un lote de pezas e descubrir despois que o cobre está irregular ou que faltan zonas por recubrir debido a un mal contacto ou a unha enmascaración inadecuada. Ao asegurar ben a peza de traballo e enmascarar as áreas que non se deben recubrir, garántese que a corrente flúa exactamente onde se desexa, algo fundamental para calquera persoa que explore como electrodepositar oU como recubrir con cobre metal con resultados profesionais.

-

Erros comúns (e consellos de experto):

- Sobrecorrosión no ácido: Mellor breves inmersións; unha exposición prolongada pode rugosear a superficie e debilitar a adhesión.

- Tocar pezas limpas con mans descubertas: Empregue sempre guantes despois da limpeza final para evitar a recontaminación.

- Omitir a proba do colapso da película de auga: Esta comprobación sinxela aforra incontables horas de traballo de revisión.

- Apreurar o paso entre a activación e o recubrimento: Aínda que sexa un minuto, o retraso pode permitir que se volvan formar óxidos, especialmente en ambientes húmidos.

Para ambos chapado en cobre bricolaxe e traballos industriais, seguir esta rutina de preparación de superficie protexe contra fallos de adhesión e prepara o terreo para un acabado de cobre brillante e duradeiro. A continuación, veremos como construír unha configuración de galvanizado estable que garanta resultados consistentes de unha execución a outra.

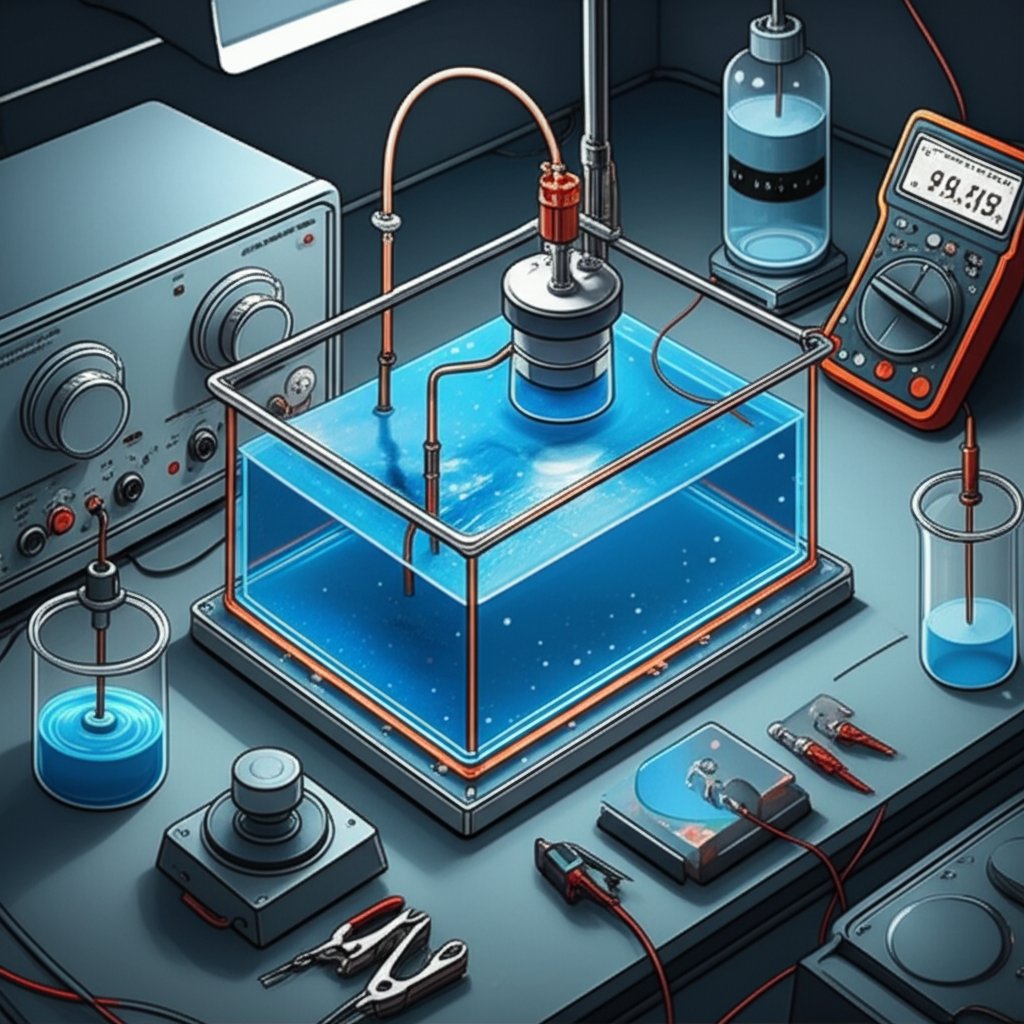

Paso 3: Construír unha Configuración de Galvanizado Estable para Resultados Consistentes

Fonte de Alimentación e Cables Esenciais

Xa tentou recubrir unha peza e acabou cun cobre irregular ou con resultados imprevisibles? A miúdo, o culpable é unha configuración de galvanizado inestable. Para conseguir un recubrimento de cobre no acero repetible e de alta calidade, debe comezar co equipo e conexións axeitados para o galvanizado do cobre. Pense nisto como construír unha base sólida para o seu proxecto: omitir un detalle, e os seus resultados poderían verse afectados.

- Fonte de Alimentación de CC: Voltaxe e corrente axustables, preferiblemente cun amperímetro integrado. Isto permite axustar a velocidade de recubrimento e supervisar de preto o proceso.

- Barras Colectoras de Cobre e Cables: Utilice un cableado limpo e resistente para soportar a corrente requirida. As conexións deficientes poden causar puntos quentes ou enchido desigual.

- Estrados/Arxellas: Asegúrese de que proporcionan un camiño eléctrico forte e consistente á peza. Os estrados rotativos ou mecanismos de movemento poden axudar a igualar a distribución da corrente, especialmente para formas complexas.

Selección e colocación do ánodo

Escoller o correcto ánodo de cobre e colocalo correctamente é crucial para un depósito uniforme. Imaxe o ánodo como a fonte dos ións de cobre que se converterán na súa nova superficie. Se o seu ánodo é impuro ou está mal posicionado, notará puntos ásperos, espesor desigual ou incluso problemas de adhesión. Isto é o máis importante:

- Material do ánodo: Utilice sempre ánodos de cobre de alta pureza (o cobre fosforado é común para o enchido de cobre en acero). As impurezas no seu ánodo poden levar a defectos e mala conductividade.

- Relación ánodo-cátodo: A área superficial do teu ánodo de cobre debe ser polo menos igual ou lixeiramente maior que a área superficial da peza. Isto axuda a equilibrar a distribución da corrente e garante un depósito uniforme.

- Espazamento e colocación: Coloca os ánodos de forma uniforme ao redor da peza para conseguir unha cobertura consistente. Para tanques máis grandes, poden necesitarse varios ánodos. Engurrar os ánodos (usando unha bolsa filtro) axuda a evitar que o lodo do ánodo contamine o baño.

Tanque, agitación e control de temperatura

Agora, falemos do entorno onde ocorre toda a química. O teu tanque e o sistema de agitación son tan importantes como a fonte de alimentación ou electrodos de cobre . Aquí tes o que debes considerar:

- Material do tanque: Escolle un recipiente compatible coa túa solución de galvanizado: o polipropileno ou o vidro son opcións habituais na maioría dos baños de chapado en cobre.

- Agitación: A agitación constante (xa sexa por aire ou mecánica) mellora a uniformidade do depósito de cobre e axuda a previr a queimadura ou aspereza. Para configuracións DIY, pode funcionar unha bomba de acuario sinxela ou unha placa agitadora magnética; para aplicacións industriais equipamento de galvanoplastia de cobre , pode usarse agitación mecánica.

- Control de temperatura: Moitas solucións de plateado de cobre funcionan mellor dentro dun intervalo específico de temperatura. Unha placa quente cun agitador magnético ou unha resistencia de inmersión poden axudar a manter a temperatura ideal para o seu baño.

- Filtración (Configuracións profesionais): A filtración continua mantén as partículas fóra do seu baño, dando lugar a depósitos máis suaves e brillantes. É imprescindible para operacións profesionais.

Lista de comprobación da súa configuración de galvanoplastia

| Componente | Obxectivo | Conseixos |

|---|---|---|

| Alimentación DC | Controla a taxa de plateado | Axustable, con amperímetro |

| Ánodo de cobre | Fonte de ións de cobre | Alta pureza, en bolsas se é posible |

| Cables e barras colectoras | Condúcen a electricidade | Limpos, de grosor considerable |

| Tanque | Contén a solución | Material non reactivo |

| Sistema de Agitación | Mellora a uniformidade do depósito | Bomba de aire ou agitador |

| Control de temperatura | Mantén o rendemento da cuba | Placa quente ou quentador de inmersión |

| Bandejas/Aparellos | Sostén as pezas firmemente | Estable, bo contacto |

| Filtración (opcional) | Elimina partículas | Para configuracións profesionais |

Orde de montaxe para un kit de electrodeposición de cobre fiábel

- Monte os seus ánodos de cobre no tanque, espazados uniformemente ao redor da peza de traballo.

- Coloque a peza de aceiro firmemente na bandeja ou aparello, asegurando un bo contacto eléctrico.

- Conecte o cable positivo da fonte de alimentación ao ánodo(s) e o cable negativo á peza (cátodo).

- Verifique dúas veces todas as conexións: os cables soltos poden estragar os seus resultados.

- Verifique a polaridade: a peza que se vai recubrir debe ser negativa (cátodo) antes de activar o sistema.

- Inicie a agitación e leve o baño á temperatura recomendada.

- Active a corrente e supervise a intensidade e o voltaxe cando comece o recubrimento.

Confirme sempre que o cátodo (a súa peza) está conectado ao terminal negativo antes de encender a corrente. A polaridade invertida non depositará cobre e pode danar o seu kit de recubrimento de cobre ou a peza de traballo.

Sexa que estea a usar un kit de recubrimento electroquímico de cobre en casa ou a instalar equipamento industrial de recubrimento de cobre , prestar atención a estes detalles garante un depósito de cobre suave e uniforme cada vez. Preparado para seguir adiante? A continuación, imos profundar na preparación e mantemento da cuba de plateado en cobre para obter o mellor rendemento.

Paso 4: Preparar e controlar a cuba de plateado en cobre para acero

Escoller unha solución de plateado en cobre para acero

Xa mixaches algunha vez unha cuba e viches un cobre opaco e irregular —ou peor, que se desprende tras días de traballo? O segredo dunha solución de plateado en cobre exitosa reside en escoller a química axeitada e manterla baixo control, especialmente cando se traballa con acero. Analizaremos os aspectos máis importantes para que poidas evitar erros comúns e acadar unha capa de cobre brillante e duradeira.

Para a maioría das aplicacións, unha solución de sulfato de cobre para electrodeposición é o estándar da industria. Valórase pola súa simplicidade, baixo custo e alta condutividade. En particular, as cubas de sulfato de cobre ácido úsanse amplamente para o galvanizado decorativo e funcional con cobre sobre acero. Con todo, dado que o acero é propenso ao cobre por inmersión (unha capa débil e non adherente), non se recomenda o galvanizado directo desde unha cuba ácida sen aplicar primeiro unha capa de choque ou activación axeitada. Ás veces úsanse solucións baseadas en cianuro para capas de choque, pero é mellor evitalas por motivos de seguridade e medioambientais, a menos que se teñan os controles adecuados.

- Escolla o tipo de cuba: Para a maioría dos usuarios, unha cuba de sulfato de cobre é o electrólito de cobre máis habitual. Os talleres profesionais tamén poden usar cubas de fluoroborato ou pirofosfato para aplicacións especiais, pero o sulfato é o máis accesible e sinxelo de controlar [fonte] .

- Misture segundo as instrucións: Siga sempre as indicacións do fornecedor para a solución escollida de galvanoplastia en cobre. Filtre o baño antes de usalo para eliminar partículas que poidan causar rugosidade.

- Controlar o pH e a temperatura: A maioría dos baños de sulfato de cobre para galvanoplastia funcionan mellor cun pH ácido (normalmente entre 0,8 e 1,2 para baños de sulfato ácido) e temperaturas moderadas. Manter estes parámetros dentro do rango recomendado polo fornecedor garante resultados consistentes e minimiza os defectos.

- Rexistrar todas as incorporacións e axustes: Manteña un rexistro de cada engadido, axuste e medición do baño. Este hábito facilita moito a resolución de problemas e obtención de resultados consistentes.

- Filtrar e manter: A filtración continua é ideal para operacións profesionais. Para aficionados, a filtración periódica e o enxugado coidadoso das pezas antes da inmersión axudan a manter o baño limpo.

Biblioteca de receitas:

- Baño económico para aficionados: Utilice unha solución básica de sulfato de cobre para o galvanizado, mesturada con auga destilada e ácido sulfúrico. Comprobe a claridade e a cor; substitúa a solución se se volve turba ou contaminada.

- Baño de fornecedor baseado en kit: As solucións preenvasadas de galvanizado con cobre inclúen frecuentemente axentes humectantes e axentes brillantes. Siga as instrucións do kit para a mestura e o mantemento. Os kits están deseñados para facilitar o uso, pero aínda requiren verificacións regulares do pH e da contaminación.

- Baño de taller profesional: Os sistemas profesionais utilizan sulfato de cobre de alta pureza, ácido sulfúrico e un conxunto de axentes aditivos comerciais (brillantes, niveladores, humectantes) para conseguir o máximo brillo e suavidade. Estes baños filtranse continuamente e supervísanse mediante análises químicas regulares.

Axentes brillantes, niveladores e humectantes

Pense nos aditivos como nos reguladores de precisión da súa solución de galvanoplastia de cobre. Os brillantes refinan a estrutura do grán de cobre, proporcionándolle ese acabado semellante a un espello. Os niveladores axudan a igualar o depósito, especialmente en áreas de alta densidade de corrente, mentres que os axentes humectantes reducen a tensión superficial, asegurando que o baño recubra uniformemente todos os recunchos e bordos [Referencia] .

- Brillantes: Engádense en pequenas cantidades; estes compostos orgánicos fan que o depósito de cobre sexa máis suave e brillante. O seu uso en exceso pode provocar fragilidade ou raias.

- Niveladores: Axudan a controlar o grosor e reducen a queimadura das bordas. Especialmente útiles para xeometrías complexas ou pezas de alta relación de aspecto.

- Axentes humectantes: Aseguran que o baño chegue a todos os recunchos e ranuras. Esenciais para un enchapado uniforme en compoñentes de aceiro intrincados.

Engada sempre estes produtos segundo as recomendacións do fornecedor. Demasiado ou moi pouco pode provocar opacidade, rugosidade ou depósitos irregulares.

Comprobacións sinxelas do estado do baño

Como saber cando a súa solución de cobreamento necesita atención? Notará cambios na aparencia, na calidade do depósito ou no comportamento eléctrico. Aquí están os sinais de aviso máis comúns:

- Espuma excesiva ou burbullas inusuais na superficie do baño

- Cambios de cor (aspecto nublado, tons esverdeados ou marróns)

- Aumento da tensión necesaria para manter a mesma corrente

- Depósitos ásperos ou opacos en pezas de proba

- Frecuencia crecente de defectos (queimaduras, picaduras, adhesión deficiente)

Probe regularmente o seu baño cunha cela Hull ou mediante o cobreamento dun pequeno cupón de acero. Se detecta problemas, comprobe a posibilidade de contaminación (graxas, impurezas metálicas), desvios de pH ou agotamento de aditivos. Os talleres profesionais poden facer análises químicas, pero incluso os aficionados poden levar un rexistro do rendemento do baño ao longo do tempo.

Mantendo a túa solución de sulfato de cobre para galvanizado limpa, equilibrada e ben documentada, crearás as condicións para un depósito de cobre impecable no aceiro. A continuación, veremos como activar o teu aceiro e aplicar unha capa inicial para asegurar a adhesión e previr o desprendemento.

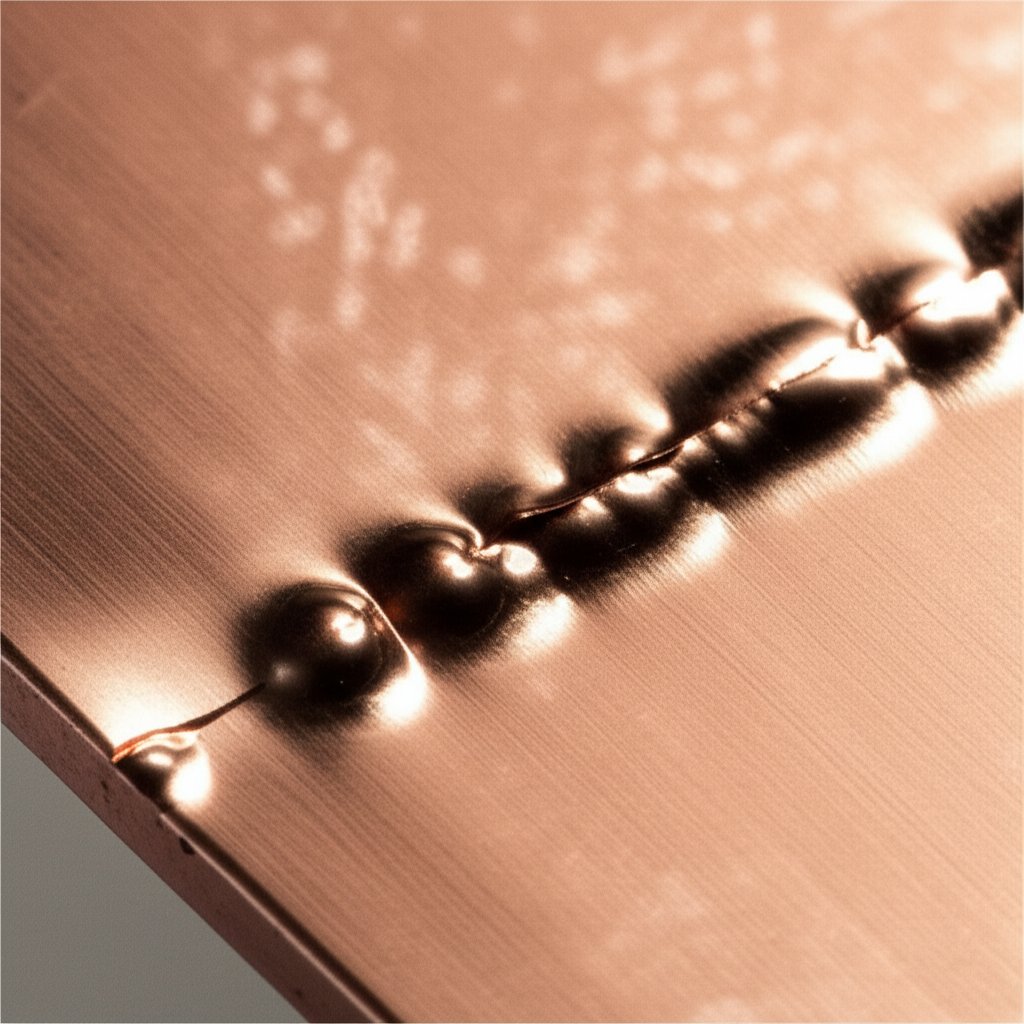

Paso 5: Activar o aceiro e aplicar unha capa inicial de cobre para unha adhesión duradeira

Por que son importantes as capas iniciais no aceiro

Xaica preguntaches por que algunhas pezas de aceiro recubertas de cobre se desprenden ou forman boliñas, aínda despois dunha preparación coidadosa? A resposta adoita estar oculta na primeira capa: a capa inicial. O aceiro, á diferenza do cobre ou o latón, é moi susceptible ao depósito por inmersión, un proceso no que os ións de cobre se depositan espontaneamente e forman unha capa débil e non adherente. Por iso é esencial un paso específico de capa inicial. Sen ela, o teu belo recubrimento de cobre no aceiro pode deslaminarse ou fallar baixo tensión, especialmente se estás a buscar un acabado duradeiro de cobre sobre aceiro ou un aceiro funcional cunha capa subxacente de cobre.

Secuencias de activación que reducen a contaminación por ferro

Antes de aplicar calquera cobre, a superficie de aceiro debe estar libre de óxidos e contaminantes. Soa complexo? Na realidade, é só unha cuestión de tempo e secuencia. Así é como facelo ben cada vez:

- Enxugado final: Despois da limpeza, enxuga ben o aceiro para eliminar todos os rastros de produto limpiador e detritos.

-

Activación con ácido: Immerge a peza recén enxugada nun ácido lixeiro (como ácido sulfúrico ou clorhídrico diluído) durante un curto período —normalmente entre 15 e 60 segundos—. Este paso elimina calquera rastro residual de óxido.

Consello: Traballa rápido e enxuga inmediatamente despois da activación para evitar a oxidación rápida. - Transferencia inmediata: Sen deixar que a peza seque ou repouse, levaa directamente (aínda mollada) á cuba de cobre de choque. Isto impide que se formen novos óxidos e mantén a superficie preparada para unirse.

Do baño de choque ao baño de acumulación sen perder a limpeza

Agora chega o paso crítico: o enchufe de cobre. Ao contrario do baño principal de cobre, o enchufe está formulado para unha deposición lenta e controlada. O seu obxectivo é depositar unha capa fina e moi adherente de cobre que se fixe ao acero, proporcionando unha base sobre a que se depositará posteriormente unha capa máis grosa e brillante de cobre. Imos revisar a secuencia:

- Baño de enchufe: Coloque o acero activado e húmido no baño de enchufe. Para substratos de acero, tradicionalmente emprégase un enchufe baseado en cianuro, pero tamén se poden usar enchufes ácidos ou pirofosfato coa química axeitada. O baño de enchufe opera cunha baixa concentración de cobre e un alto contido de complexante (como o cianuro) para retardar a deposición e evitar o cobre por inmersión. As densidades de corrente típicas no enchufe son de 10–30 ASF (amperios por pé cadrado), con temperaturas do baño normalmente na faixa de 120–145°F. Realice o enchupido durante só uns minutos—o suficiente para formar unha capa fina e continua de cobre.

- Enxuga ben: Despois do enchufe, enxaxe ben a peza para eliminar calquera resto de solución de enchufe.

- Transición ao baño principal: Move a peza—de novo, mentres aínda estea húmida—ao baño principal de cobreamento. Este paso debe facerse rapidamente para evitar a reoxidación ou contaminación.

Un bo enchufe de cobre forma unha capa fina e adherente que evita o cobre por inmersión e elimina case por completo a formación de bolbollas ou desprendemento no acero. Omitir ou apresurarse neste paso é unha das principais causas de fallos en aceros recubertos con cobre.

Temporización e Verificación: Non Deixes que os Óxidos Se Colen

- Mantén os Intervalos Curtos: Minimiza o tempo entre a activación, o enchufe e o baño de construción. Se se producen atrasos, considera volver a activar a peza para asegurar unha superficie nova e libre de óxidos.

- Verifica a Adherencia: Despois dun breve enchupado, realiza unha proba rápida de tracción con cinta nunha área non crítica. Se a capa de cobre se desprende, revisa os teus pasos de limpeza e activación antes de pasar a un espesor total. As probas estándar da industria de tracción con cinta e de dobrado son fiables para comprobar a adherencia no acero cobreado.

Resumo: Asegura a Adherencia para Obter un Acero con Revestimento de Cobre Impecable

Ao seguir esta secuencia de activación e impacto, crearás unha base sólida para calquera proxecto de acero recuberto con cobre—xa sexa que busques un aspecto decorativo de acero recuberto con cobre ou un acero de alto rendemento cunha capa subxacente de cobre. A continuación, guiarémoste no control do teu depósito de cobre para acadar a grosor e acabado desexados con confianza.

Paso 6: Galvanizar ata o Grosor Obxectivo con Control e Consistencia

Axustar a Densidade de Corrente e o Tempo de Galvanizado

Preparado para pasar da preparación a un acabado en cobre impecable? Chegou o momento no que o planificación coidadosa se une ao control práctico. Conseguir o depósito adecuado de cobre no acero non consiste só en conectar a corrente—trátase de axustar cada variable para obter un resultado consistente e de alta calidade. Soa complexo? Dividámolo en partes para que podes dominar o procedemento de galvanizado en cobre xa sexa que traballe nun taller ou explorando como galvanizar en cobre en casa.

- Calcular a Área Superficial: Comece por medir ou estimar con precisión a superficie total da(s) peza(s). Isto é esencial para establecer a corrente correcta. Por exemplo, se está enchendo varias pezas, sume a área de cada peza no soporte.

- Establecer densidade de corrente: Consulte a ficha técnica do seu baño de cobre para coñecer a densidade de corrente recomendada—normalmente expresada en amperios por polgada cadrada (ASI) ou por pé cadrado (ASF). Multiplique a superficie pola densidade de corrente desexada para axustar o seu rectificador. Por exemplo, 100 polgadas cadradas a 0,2 ASI equivalen a 20 amperios.

- Aumentar suavemente: Non aumente a potencia de súpeto. Comece no extremo inferior da gama de corrente e aumente gradualmente. Isto evita a queimadura das bordas e axuda a que a capa de cobre se deposite de maneira uniforme, especialmente en esquinas afiadas ou áreas enmascaradas.

- Monitorizar e Axustar: Observe o amperímetro e o voltímetro. Rexistre os seus puntos de axuste e calquera axuste realizado. Se nota que o voltaxe aumenta coa mesma corrente, pode indicar contaminación do baño ou mal contacto—pare e investigue.

- Planificar o grosor: Se o seu fornecedor fornece unha taxa de deposición de cobre (por exemplo, mils/hora a unha corrente determinada), use o proceso de galvanizado electroquímico cálculo para determinar o tempo de galvanizado. Se non, realice o galvanizado en intervalos, deténdose para comprobar o grosor e a adhesión nunha proba testemuñal.

Agitación e Xestión da Xeometría

Xa viu algunha vez raias, zonas finas ou opacidade despois do galvanizado de cobre ? A miúdo, a causa é unha mala agitación ou pezas estáticas. A agitación é o heroe descoñecido da electrólise do Cu —mantén o fluxo de ións metálicos e asegura que cada superficie, incluso os recunchos máis profundos, reciba un recubrimento uniforme.

- Escolla a súa Agitación: Para a maioría das configuracións, o borbullamento de aire ou a agitación mecánica funciona ben. Para xeometrías complexas, considere mover (rotar ou oscilar) a propia peza dentro do baño.

- Por que é importante: A agitación evita o esgotamento de ións metálicos no cátodo, reduce a picadura e axuda a liberar as bolsas de hidróxeno da superficie. Tamén iguala a temperatura, o que é crucial para un recubrimento consistente revestimento de cobre acabado.

- Consexa Pro: Se observa áreas opacas ou con raias, aumente a agitación—isto a miúdo mellora o brillo e a capacidade de cobertura, especialmente en pezas de acero intrincadas.

Indicadores visuais e control durante o proceso

Como saber se as súas electrochapado o proceso vai ben encamiñado? Os indicadores visuais son os seus mellores aliados:

O cobre uniforme de cor cor de salmón indica un depósito saudable de cobre. As bordas escuras e en forma de po apuntan a queimaduras—reduza a corrente ou aumente a agitación. A opacidade adoita indicar baixo contido de brillante ou densidade de corrente insuficiente.

- Inspeccione durante o proceso: Detenha o proceso para comprobar a uniformidade, o brillo e a adhesión. Realice unha proba cunha cinta adhesiva ou un rascado nunha zona non crítica se fose necesario.

- Enxaxe entre pasos: Enxuga sempre as pezas entre cada paso de choque, acumulación e calquera paso intermedio. Isto reduce o arrosamento e mantén a cuba limpa.

- Documenta todo: Rexistra a corrente, voltaxe, temperatura da cuba, método de agitación e tempo de galvanizado en cada execución. Estas notas axudan a resolver problemas e replicar o éxito.

Paso a paso: Procedemento controlado de chapado en cobre

- Activa o rectificador coa corrente calculada para a túa superficie.

- Aumenta lentamente, observando signos de queimadura nas bordas ou cor anormal do depósito.

- Mantén unha agitación constante—axusta segundo sexa necesario á xeometría da peza.

- Monitoriza a voltaxe e a corrente; axusta se ves signos de rugosidade, opacidade ou queimadura.

- Chapa ata o grosor calculado ou desexado, parando para inspeccionar cando sexa necesario.

- Enxuga e seca a peza, logo inspecciona o acabado, cobertura e calidade de adhesión.

Ao dominar a arte do control da corrente, da agitación e da inspección visual, acadarás un depósito de cobre fiábel e de alta calidade no acero—sexa que esteas dirixindo un taller a grande escala ou perfeccionando como galvanizar en cobre no seu garaxe. A continuación, abordaremos a resolución de problemas: como diagnosticar e corrixir rapidamente os defectos comúns no chapado de cobre antes de que se convertan en reprocesos costosos.

Paso 7: Resolución de problemas de defectos no chapado de cobre sobre acero cunha matriz clara

Diagnóstico rápido de defectos no cobre chapado sobre acero

Xa rematou algunha vez un proceso de chapado de cobre e descubriu zonas opacas, ampollas ou rugosidade na peza de acero? Non está só. Aínda coa mellor solución de electrodeposición , poden aparecer defectos, a miúdo cando menos o espera. A boa nova é que a maioría dos problemas seguen patróns claros, e cunha matriz práctica de resolución de problemas, pode diagnosticar e corrixilos rapidamente, aforrando tempo e frustración.

Matriz de defectos: síntomas, causas, probas e solucións

| Síntoma | Causas probables | Probas para confirmar | Accións correctivas |

|---|---|---|---|

| Depósitos opacos | Baixa densidade de corrente, brillante esgotado, mala agitación | Proba da cela Hull ou plate un cupón pequeno; comprobar a agitación | Aumentar a corrente, engadir o brillante segundo o fornecedor, mellorar a agitación |

| Queimadura/Ennegrecemento de bordes | Densidade de corrente demasiado alta, bordos afiados | Reducir a corrente na seguinte execución; inspeccionar en busca de esquinas afiadas | Baixar a corrente/aumentar lentamente, usar ladrones/protectores, arredondar os bordos |

| Feridas | Partículas na cuba, trazado de gas, filtración deficiente | Comprobar o filtro, observar a claridade da cuba, inspeccionar en busca de burbullas | Filtrar a cuba, pulir lixeiramente, engadir axente humectante |

| Burbullas/Desprendemento | Mala preparación, sen adhesión, contaminación da superficie | Proba de tracción con cinta na zona afectada | Volver a limpar, asegurar adhesión inmediata tras a activación, repetir a preparación da superficie |

| Aspereza | Lodo anódico, contaminación do baño | Inspeccionar as bolsas anódicas, comprobar restos no baño | Substituír/limpar as bolsas anódicas, filtrar a solución |

| Desbotamento | Contaminación, pH incorrecto, desequilibrio de aditivos | Análise do baño (pH, contaminantes) | Axustar a composición segundo o fornecedor, substituír ou tratar o baño |

Confirmar con probas sinxelas de taller

Imaxina que acabas de sacar un lote de cobre electrodepositado pezas do baño e observas resultados inesperados. En vez de adiviñar, fai estas probas sinxelas:

- Proba de Cela de Hull: Electrodeposita unha mostra pequena con diferentes densidades de corrente para detectar problemas como falta de brillo ou queimaduras.

- Proba de Arranque coa Fita: Pega e despegue unha fita nunha zona non crítica para comprobar a adhesión: se aparecen bolbullas ou se despriga, é hora de revisar os pasos de preparación e ataque inicial.

- Inspección visual: Busca sinais de picaduras, rugosidade ou cambios de cor. Isto adoita indicar contaminación do baño ou problemas de agitación.

- comprobación de pH/Conductividade: Utiliza tiras reactivas ou medidores para confirmar o teu solución de electrodeposición está dentro do rango obxectivo.

Lembre que o ecuación de galvanoplastia (que relaciona corrente, tempo e grosor do depósito) é tan fiable como o control do proceso. Se a configuración se desvía dos valores obxectivo, poden producirse defectos—incluso se estás seguindo a fórmula correcta.

Accións correctoras duradeiras

- Deter e documentar: Pausar a produción. Rexistrar todos os axustes, parámetros da banquisa e síntomas observados.

- Aillar variables: Cambiar un factor cada vez—corrente, agitación, química—para poder identificar a causa raíz.

- Probar e axustar: Executar unha peza de proba pequena tras cada axuste. Non escalar ata que o defecto estea resolto.

- Manter rexistros: Levar un rexistro de resolución de problemas en cada execución. Os patróns en tensión, corrente ou comportamento da banquisa adoitan revelar a orixe de problemas recorrentes.

Evitar no futuro: filtra regularmente o teu baño, enxuga ben as pezas entre pasos e rexistra cada axuste. Estes hábitos son a mellor defensa contra defectos repetidos no chapado de cobre sobre acero.

-

Lista de comprobación para prevención:

- Cambia ou limpa os filtros como parte do mantemento rutineiro

- Enxuga dúas veces as pezas despois de cada paso do proceso

- Rexistra todas as variacións de corrente, voltaxe e do baño — anota o que funciona

- Inspecciona regularmente as bolsas andódicas e substitúe se é necesario

- Realiza periodicamente probas cunha célula Hull para supervisar o estado do baño

Ao abordar a resolución de problemas cunha mentalidade baseada no diagnóstico primeiro e usando o ecuación de galvanoplastia para verificar os parámetros do proceso, reducirás ao mínimo as interrupcións e asegurarás que cada cobre electrodepositado acabado cumpra cos teus estándares de calidade. A continuación, centrarémonos na seguridade e na xestión responsable dos residuos para manter a túa operación de chapado limpa e conforme á normativa.

Paso 8: Practicar a seguridade e xestionar os residuos de forma responsable no chapado de cobre sobre acero

Equipamento de protección persoal e hábitos no laboratorio

Cando está a traballar co produtos químicos para chapado e xestionar unha disolución de cobre , a seguridade non é só unha lista de verificación—é o fundamento dun chapado seguro . Imaxina que, por engano, salpicas ácido ou sulfato de cobre mentres preparas a túa cuba. Estás protexido? O equipo adecuado e os bons hábitos fan toda a diferenza.

- Usa gafas de seguridade ou bóracos: Protexe sempre os ollos contra salpicaduras e fumes. Se usas gafas con grao, lixas de seguridade ou gogos de cobertura total son os mellor para a protección contra salpicaduras e poden resistir a maioría dos produtos químicos de enchamfrán.

- Guantes resistentes a produtos químicos: Os guantes de nitrilo, neopreno ou PVC proporcionan unha barrera contra ácidos, bases e sales metálicas.

- Avarco ou bata de laboratorio: Protexen a roupa e a pel de pingas ou derrames.

- Ventilación: Traballe nunha zona ben ventilada ou use unha campana extractora para evitar inhalar vapores procedentes do disolución de cobre ou outros produtos químicos.

Os bons hábitos de laboratorio van máis aló dos EPI. Etiquete cada recipiente, mantenha o seu espazo de traballo organizado e nunca coma nin beba na zona de enchamfrán. Observará que os hábitos constantes non só o protexen a vostede senón que tamén dan lugar a resultados máis limpos e seguros.

Produtos Químicos Máis Seguros e Manexo Cauteloso

- Prefira sempre sen cianuro produtos químicos para chapado para chapado seguro son menos perigosos e máis sinxelos de xestionar para talleres pequenos ou instalacións bricolaxe.

- Ao mesturar ácidos ou bases, engada sempre o ácido á auga, nunca ao revés. Isto minimiza o risco de reaccións violentas.

- Almacene os produtos químicos en recipientes compatibles e claramente etiquetados. Rexistre as datas de caducidade e os números de lote de todos os reactivos.

- Nunca mesture produtos químicos descoñecidos e teña a man un kit para derrames. En caso de derrame, contéñao inmediatamente e use axentes neutralizantes segundo o recomendado na FDS (Ficha de Datos de Seguridade) do fornecedor.

- Inspeccione regularmente os equipos eléctricos e os cables para evitar choques ou curto-circuitos, especialmente en ambientes húmidos onde electrólise do cobre está ocorrendo.

Bases da Segregación e Neutralización de Residuos

- Segregue a auga de enxugado que contén cobre e os disolución de cobre residuos gastados

- Nunca deite os residuos de galvanizado polo desagüe, no lixo ou ao chan. En troques, recíñaos e almacénaos para unha eliminación axeitada.

- Para a neutralización ou tratamento, consulte a autoridade local de residuos perigosos ou un xestor de residuos autorizado. As regulacións poden variar considerablemente segundo a localización, e a eliminación incorrecta pode levar a multas ou danos ambientais.

- Manteña todos os residuos en recipientes pechados e compatibles, e etiquételos claramente co seu contido e información sobre os riscos.

Como as regulacións de eliminación varían segundo a rexión, consulte sempre coas autoridades locais ou xestores de residuos certificados antes de eliminar os residuos de galvanizado con cobre. Un manexo responsable protexe tanto a vostede como o medio ambiente. [Referencia]

Resumo: Un galvanizado seguro é un galvanizado intelixente

Dando prioridade ao uso de gafas de seguridade, guantes e ventilación axeitada, minimiza os riscos en cada paso do proceso de revestimento con cobre do acero manexo coidadoso dos produtos químicos para chapado e a xestión responsable dos residuos non son só requisitos legais, senón que son esenciais para un taller limpo, conforme e sostible. Cando remates a vosa operación de enchapado, lembra: os hábitos seguros hoxe sentan as bases para mellores resultados e menos problemas mañá. A continuación, amosarémosche como verificar o teu acabado en cobre e documentar o proceso para melloras continuas.

Paso 9: Verificar a Calidade, Documentar o Proceso e Colaborar Sabiamente

Medición do Groso do Enchapado en Cobre e Verificación da Adhesión

Como saber se as súas acabado en cobre en acero cumpre realmente as especificacións? Non se trata só de como se ve: medicións fiás e comprobacións de adhesión son esenciais, especialmente para pezas críticas de seguridade ou de alto valor. Imaxina investir horas nun acabado metálico en cobre só para descubrir que a capa é demasiado fina ou que se desprende baixo tensión. Vexamos os pasos prácticos para verificar o teu traballo, sexa que esteas a facer enchapado en casa ou a xestionar unha produción industrial.

- Medición do Grosor: Para soportes de acero, os medidores magnéticos de desprendemento (indución magnética) son unha solución habitual. Proporcionan lecturas rápidas e non destructivas cando a base é magnetizable, como o acero. Para bases non magnéticas ou acabados en capas, poden usarse medidores de corrente de Foucault. Ambos os métodos axudan a asegurar que o cobre chapado cumpra as especificacións requiridas sen danar a peza. Para montaxes bricolaxe, podes estimar o grosor en función do tempo de chapeado e das taxas do fornecedor, pero sempre confirma nun cupón de proba se é posíbel. Para máxima precisión ou cando se require documentación, considera os métodos de fluorescencia de raios X (XRF) ou retrodispersión beta—estes son estándar na industria de electrodeposición de metais.

- Probas de adhesión: Probas sinxelas de tracción con cinta, riscado e despegue, ou probas de flexión en áreas sacrificiais ou non críticas revelarán rapidamente se a túa recuberto de cobre capa está ben adherida. Para compoñentes críticos, recorre a seccionado transversal en laboratorio ou probas mecánicas segundo sexa necesario.

Crea un Rexistro de Proceso Sinxelo para Garantizar a Repetibilidade

Xamais te preguntaches por que unha remesa de acero recuberto con cobre resulta perfecta, mentres que a seguinte ten problemas? A documentación consistente é a túa arma secreta. Ao rexistrar cada variable, podes detectar tendencias, solucionar problemas máis rápido e optimizar o teu acabado en cobre proceso co tempo.

| Data | PART | Pasos de preparación | Axustes de chispa | Axustes de deposición | Adicións | Observacións | Resultado |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Braquete de aceiro | Desengraxar, inmersión en ácido | 10 ASF, 3 min | 25 ASF, 45 min | Brillante, axente humectante | Depósito uniforme, sen queimar | Pasou a proba de tracción da cinta |

| 2025-11-13 | Conector | Limpieza alcalina, proba do rompemento da auga | 15 ASF, 2 min | 25 ASF, 60 min | Nivelador | Queimado nas bordas, centro opaco | Axustouse a corrente na seguinte execución |

Os rexistros de proceso axudan a reducir as variacións, diminuír os custos de galvanizado e facilitar a resolución de problemas. Con o tempo, crearás un manual para o acero recuberto de cobre sen fallos—sen necesidade de conxecturas.

Cando asociarse con expertos certificados para acero recuberto de cobre

Parece abrumador? Se o teu proxecto require tolerancias estreitas, pezas críticas para a seguridade ou grandes series de produción, é intelixente considerar obter axuda profesional. Aínda que o bricolaxe galvanizado de metais é vantaxoso para prototipos e traballos sinxelos, pero as aplicacións críticas requiren calidade rastrexable, control de procesos e iteración rápida.

- Shaoyi ofrece procesamento personalizado de metais de extremo a extremo, incluídas tratamentos superficiais avanzados e montaxe. A súa calidade certificada segundo IATF 16949 e máis de 15 anos de experiencia permiten aos fabricantes de automóbiles e provedores Tier 1 pasar rapidamente de prototipo a produción con confianza. Explore a súa gama completa de solucións .

- Os provedores certificados fornecen garantía de calidade documentada, rexistros de procesos e acceso a ferramentas de medición avanzadas como XRF e Beta Backscatter—crucial para industrias nas que cada micrómetro de cobre importa.

- A subcontratación tamén pode reducir os custos xerais e os tempos de entrega para traballos complexos ou de alto volume, ao tempo que libera ao seu equipo para o deseño e a enxeñaría.

Pasos seguintes recomendados para o galvanizado de cobre de calidade en acero

- Invirta nun medidor de espesor fiábel para comprobacións internas

- Estandarice as probas de adhesión para cada lote

- Manteña rexistros detallados do proceso para detectar tendencias e evitar problemas repetidos

- Para pezas críticas ou de alto volume, colabore cun experto certificado como Shaoyi para o control do proceso e resultados trazables

Ao pechar o ciclo con medicións robustas, documentación e, cando sexa necesario, colaboración con expertos, asegurará que cada peza de acero recuberto de cobre saia da súa instalación cun acabado metálico de cobre duradeiro e consistente. Domine estes pasos finais e o seu proceso de galvanizado será tan fiábel como os seus resultados.

Galvanizado de cobre en acero: Preguntas frecuentes

1. É posible recubrir acero con cobre?

Sí, pódese recubrir acero con cobre usando métodos como o galvanizado electrolítico ou o recubrimento sen electrodeposición. O éxito depende dunha preparación superficial exhaustiva, activación axeitada e a aplicación dunha capa inicial para garantir unha boa adhesión. Este proceso úsase tanto para fins funcionais como decorativos, e é común nas industrias que requiren superficies soldábeis ou condutoras.

2. Cal é o mellor método para recubrir acero con cobre en casa?

Para a maioría de proxectos bricolaxe, o galvanizado electrolítico en cobre é o método preferido porque ofrece control sobre o grosor e é compatible con equipos básicos como unha fonte de alimentación de CC e unha solución de sulfato de cobre. A limpeza exhaustiva, a activación da superficie e a transferencia inmediata ao baño de galvanizado son esenciais para evitar o desprendemento. O galvanizado autocatalítico en cobre pode usarse para formas complexas pero require un control máis sensible da química.

3. Como se evita que o revestimento de cobre se desprenda do acero?

Para evitar o desprendemento, siga un procedemento rigoroso de preparación da superficie: desengrase, limpeza mecánica e química, realice unha proba de ruptura da auga e use unha breve activación ácida antes do revestimento. Aplique sempre unha capa inicial de cobre antes do depósito principal de cobre. A transferencia inmediata entre etapas e a redución ao mínimo dos atrasos son claves para acadar unha adhesión duradeira.

4. Que precaucións de seguridade debo tomar ao aplicar un revestimento de cobre no acero?

Use sempre gafas de seguridade, guantes resistentes a produtos químicos e roupa protexente. Traballe nunha zona ben ventilada, etiquete todos os produtos químicos e nunca mesture substancias descoñecidas. Elimine os residuos que conteñen cobre segundo as normativas locais e almacene todos os produtos químicos en recipientes seguros e compatibles. Estas prácticas protexen tanto ao usuario como ao medio ambiente.

5. Cando debo considerar o uso dun servizo profesional para o chapado de cobre en acero?

Se o seu proxecto require tolerancias estreitas, compoñentes críticos para a seguridade ou produción en gran volume, recoméndase colaborar cun fornecedor certificado como Shaoyi. Os profesionais ofrecen control de procesos, garantía de calidade rastrexable, medición avanzada e poden agilizar a transición desde a prototipaxe ata a produción para pezas complexas ou automotrices.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —