O aluminio pode corroer ou oxidarse? Tipos, causas e prevención

O aluminio ferra?

Por que o aluminio non óxidase

Alguén preguntouse algunha vez: "Óxidase o aluminio como o ferro ou o aceiro?" A resposta breve: o aluminio non non óxidase. A ferruxenta é un tipo específico de corrosión que só afecta ao ferro e aos seus aliños, como o aceiro. Dado que o aluminio non contén ferro, simplemente non pode formar ferruxenta. Con todo, iso non quere dicir que o aluminio sexa inmune ao deterioro: o aluminio pode corroerse baixo certas condicións, e comprender como ocorre isto é clave para manter os seus elementos, equipos exteriores ou pezas mariñas en bo estado.

Corrosión fronte a ferruxenta fronte a oxidación

Vamos desglosar estes termos en linguaxe clara:

| Prazo | Proceso | Aparencia | Risco/Impacto |

|---|---|---|---|

| Ferralla | Oxidación do ferro/aceiro no aire e humidade | Láminas marróns anaranxadas | Afalla e destrúe os metais base de ferro |

| Corrosión | Desglose químico xeral dos materiais (incluíndo metais) | Varios: depósitos brancos, verdes ou azuis | Pode afectar a moitos materiais, non só ao ferro |

| Oxidación | Reacción do metal co oxiceno | Branco (aluminio), laranxa (ferro), verde/azul (cobre) | Pode ser protexente ou danoso, dependendo do metal |

Entón, cando a xente pregunta "o aluminio ferra?", o que de verdade quere dicir é "o aluminio pode corroerse ou oxidarse?" A resposta: si, pero compórtase de xeito moi diferente ca o ferro ou o aceiro. En lugar de formar unha ferruña esfoliante e destrutiva, o aluminio reacciona co oxiceno para crear unha capa fina e dura de óxido de aluminio. Esta capa branca xeralmente é invisible e, de feito, protexe o metal de baixo de máis ataques.

Como a pasivación protexe o aluminio

Cando deixas o aluminio ao aire libre exposto ao aire, pode que observes que se mantén brillante e limpo durante moito tempo. Isto é grazas a un proceso chamado passificación . A pasivación é a formación natural dunha capa de óxido estable na superficie do aluminio. Esta capa é autoreparadora: se se ralla ou danifica, volve a formarse case instantaneamente, protexindo o metal subxacente de máis corrosión.

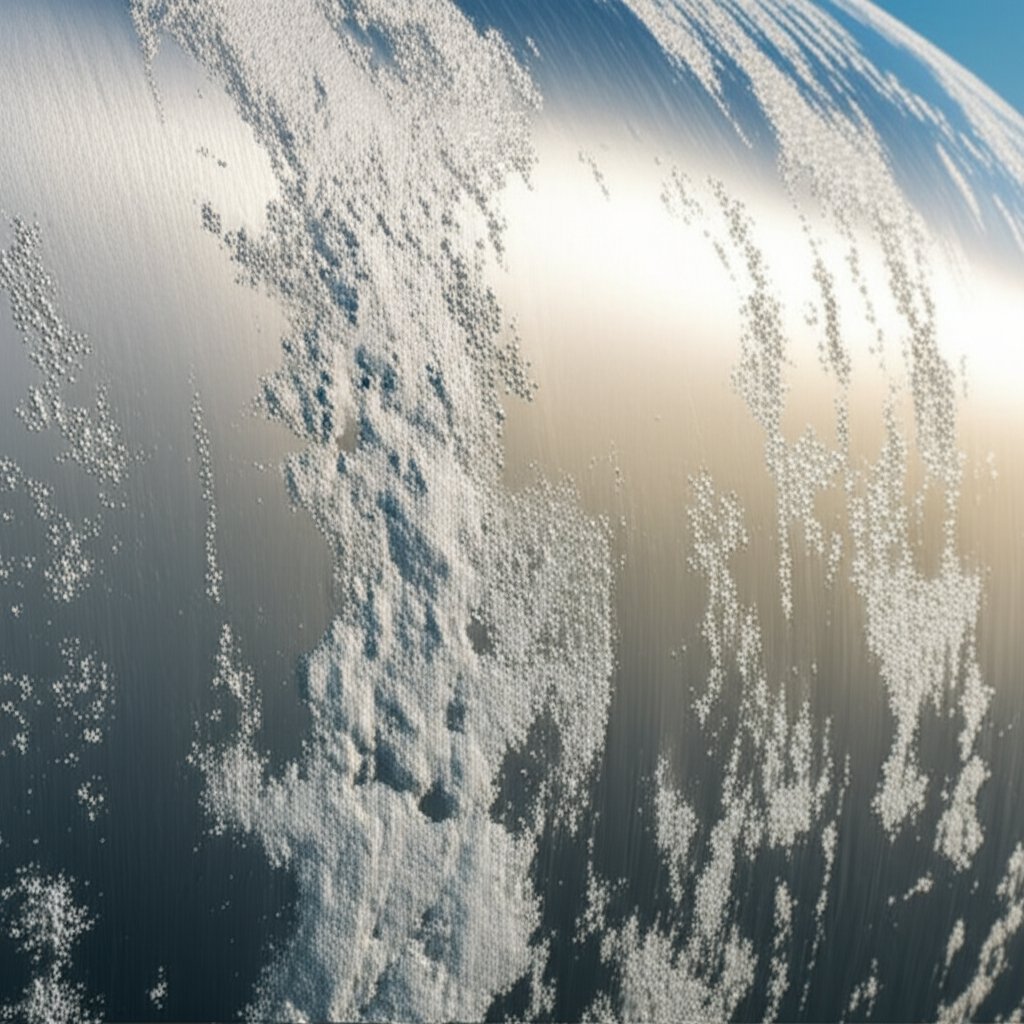

Pero, pode corroer o aluminio en todos os ambientes? Non exactamente. Aínda que esta capa de óxido sexa resistente, pode descompoñese en condicións agresivas, como cando se expón á auga salgada ou a certos produtos químicos industriais. Por iso, ás veces véronse manchas brancas ou picaduras nas marcos de aluminio preto da costa ou nas ferraxes de barcos. Estes son sinais de que a capa protectora fallou e comezou a corrosión.

- O aluminio non se oxida —corróese formando unha capa protectora de óxido.

- Esta capa de óxido é normalmente autoreparadora e mantén o aluminio con boa aparencia.

- Ambientes agresivos (sal, algúns produtos químicos) poden romper a capa de óxido, provocando a corrosión.

- Unha limpeza adecuada, recubrimentos e deseño axeitado poden previr a maioría da corrosión do aluminio.

A conclusión clave: o aluminio non se oxidará como o aceiro, pero pode corroerse se a súa capa protexente de óxido se ve comprometida. Un deseño intelixente e mantemento adecuado manterán o aluminio forte e atractivo durante anos.

Tes curiosidade por saber que provoca a falla da capa de óxido ou como previ-la corrosión no aluminio? As seguintes seccións profundizan nas diferentes tipos de corrosión, riscos ambientais e consellos prácticos de prevención, para que saibas exactamente cando e por que o aluminio se oxidará (ou, máis correctamente, corroerá) e o que podes facer ao respecto.

Recoñecer os tipos de corrosión do aluminio

Tipos comúns de corrosión do aluminio

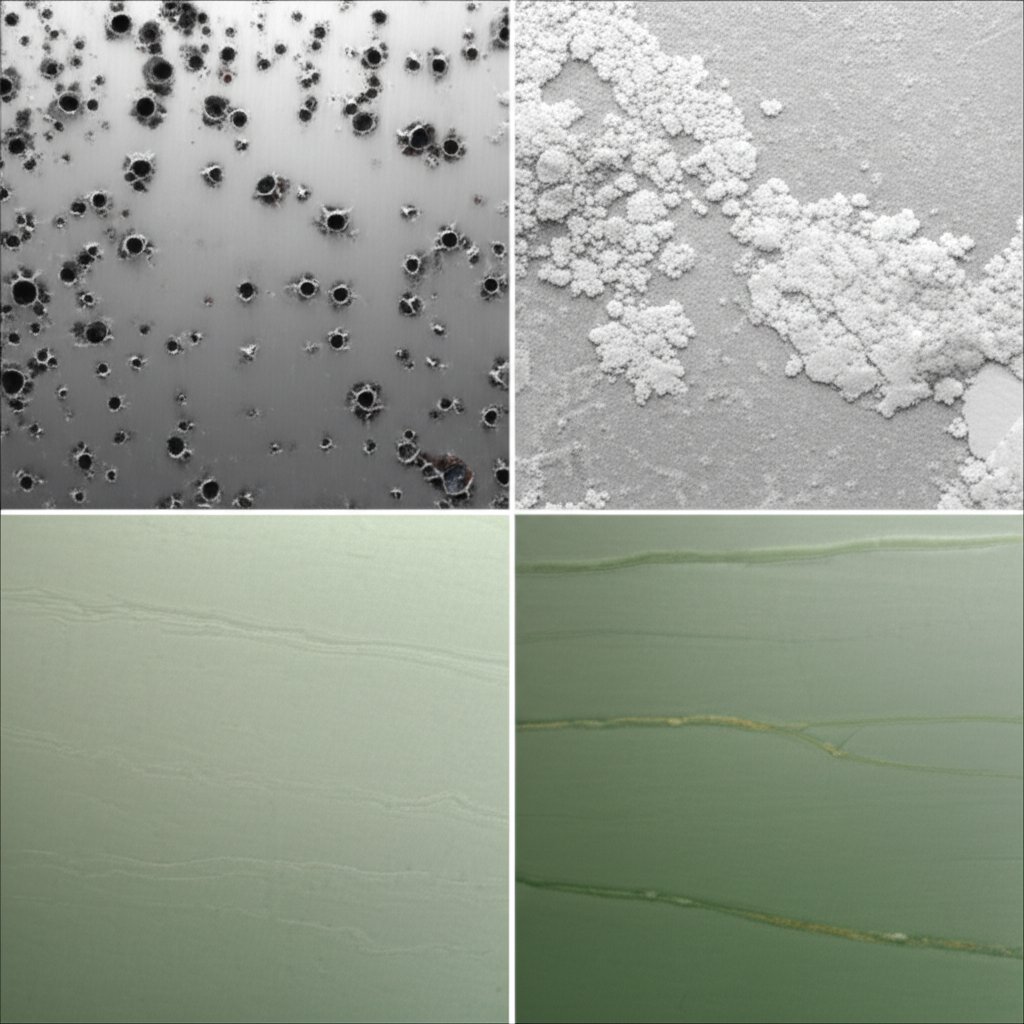

Cando ves manchas opacas, po branco ou mesmo pequenos buratos no aluminio, estás a ver os resultados da corrosión. Pero sabías que hai varios tipos distintos, cada un coa súa causa e aspecto específicos? Comprender estas diferenzas axúdache a identificar rapidamente os problemas e escoller a solución axeitada. Aquí tes un desglose práctico dos tipos máis comúns de corrosión do aluminio e o que os provoca:

- Corrosión por pitting : Furos ou "crateras" pequenas e afiadas na superficie, a miúdo causadas por cloruros (como a sal) que degradan a capa de óxido. Máis visíbeis en aluminio exterior ou marino.

- Corrosión por Fendas : Ataque localizado en ocos ou solapamentos—pensa baixo de arrandelas, xuntas ou entre pezas unidas onde a humidade queda atrapada. Busca depósitos brancos ou grisáceos concentrados arredor dos elementos de unión ou costuras.

- Corrosión galvánica : Prodúcese cando o aluminio contacta cun metal máis "nobre" (como o cobre ou o aceiro inoxidable) na presenza dun electrolito (auga). Notarás a corrosión na unión, a miúdo con crateras visíbeis ou aspereza na superficie.

- Corrosión Filiforme : Traxectorias semellantes a lombrigas ou en forma de fío debaixo da pintura ou recubrimentos, xeralmente iniciándose en riscos ou zonas danadas. É máis común en ambientes húmidos e salinos.

- Corrosión Intergranular e por Exfoliación : Ataque ao longo dos límites dos grans no interior do metal, a veces causando esfoliación ou desprendemento da superficie. Máis común en certas aleacións ou despois dun laminado intensivo.

- Corrosión Uniforme (Xeral) : Afiación ou adelgazamento uniforme e estendido da superficie, xeralmente en ambientes moi ácidos ou alcalinos onde a capa de óxido non pode protexer o metal.

- Fendillación por Corrosión de Tensión : Fendas finas que se forman e propagan en aliaxes de alta resistencia sometidas a tensión e humidade. Estas fendas poden ser difíciles de detectar ata que ocorre a falla.

Como identificar a corrosión por picaduras e a corrosión por oclusión

Aínda te preguntas "Como é a corrosión do aluminio?" Aquí tes unha táboa de referencia rápida para axudarte a identificar as formas máis comúns dunha ollada:

| Tipo | Aparencia | Causa probable |

|---|---|---|

| Feridas | Buratos pequenos, afiados ou superficiais; pó branco | Cloruros (sal), defectos superficiais |

| Fenda | Depósitos brancos/grises en oclusións; baixo elementos de unión | Humeidade atrapada, esgotamento inadecuado |

| Galvánico | Corrosión en xuntas metálicas; superficie irregular | Contacto de metais disímiles, auga/electrólito |

| Filiforme | Pistas vermiformes baixo a pintura ou recubrimento | Danos no recubrimento, humidade elevada, cloruros |

| Intergranular | Escamas, desprendemento ou fisuras | Estrutura de aliaxe, tratamento térmico incorrecto |

Problemas filiformes e baixo o recubrimento

A corrosión filiforme é especialmente complicada—moitas veces comeza onde o recubrimento está riscado ou danado e espallase por debaixo da pintura en ambientes húmidos e salinos. Verás marcas finas con forma de fío que parecen estenderse desde un punto danado. Isto é unha clara indicación de que a barreira protexente fallou, permitindo que a oxidación do aluminio progrese sen control (Total Materia) .

As películas protectoras de óxido funcionan ben en superficies abertas, pero poden romperse en ocos ou nas unións de metais disímiles, onde a humidade atrapada e a falta de circulación de aire crean condicións perfectas para a corrosión do aluminio.

Detectar cedo estes tipos de corrosión pode axudarte a evitar reparacións costosas e a empregar métodos preventivos onde sexan máis necesarios. A continuación, analizaremos como o ambiente—como a auga salgada, a humidade e os contaminantes—pode acelerar a corrosión do aluminio e que se pode facer para minimizar o risco.

Avaliar os factores ambientais que provocan a corrosión do aluminio

Riscos derivados da exposición á humidade e ao sal

Alguén reparou en como o aluminio en contacto coa auga ou preto do océano parece envellecer máis rápido? O ambiente ao redor do aluminio—sexa un barandillo preto do mar ou unha peza nun sótán húmido—xoga un papel moi importante na velocidade á que se corróe. Aínda que o aluminio teña resistencia natural a moitos tipos de corrosión, certas condicións poden destruír a súa capa protectora de óxido, provocando danos visibles.

Comecemos co gran culpable: a auga salgada. A corrosión do aluminio por auga salgada ocorre porque os ións cloruro da sal atacan a película de óxido, facendo que sexa máis doada a chegada da humidade e o osíxeno ao metal subxacente. Por iso, a corrosión do aluminio por auga salgada é unha preocupación común en barcos, barandás de zonas costeiras e mobles exteriores. O resultado? Con frecuencia verás unha capa branca esbrancuxada ou incluso picaduras: pequenos buratos que poden profundizar co tempo (Baranda de Aluminio Directa) .

Pero non é só a auga salgada. A auga estancada de calquera tipo, especialmente se é lixeiramente ácida ou alcalina, pode desgastar a capa de óxido. Incluso a condensación normal ou a humidade atrapada —pensa en espazos interiores mal ventilados ou zonas con mal escurrido— aumenta o risco. Entón, corróese o aluminio na auga? Si, especialmente se a auga contén sales, ácidos ou bases fóra da franxa de pH de 4 a 9.

Cualidade da Auga e Consideracións do pH

Imaxina que estás a limpar aluminio cun limpiador forte, ou que o teu proxecto de construción expón o aluminio ao concreto húmido. Tanto os ambientes ácidos como os altamente alcalinos poden romper a capa de óxido máis rápido do que se espera. Por exemplo, o formigón fresco ten un pH de 12,513,5, moito máis alto que a zona segura para o aluminio. Idealmente, mantén o aluminio lonxe de substancias cun pH inferior a 4 ou superior a 9 para evitar un ataque rápido.

É a mesma historia cos sales de descongelamento, produtos químicos para piscinas e ata a auga de choiva contaminada. Se ves depósitos ou riscas de sal visibles no metal, é un sinal de advertencia: a corrosión da auga salgada do aluminio é probable se non enxaguas e protexes a superficie.

Profiles de interiores, industriais e mariños

Como cambian os riscos dependendo de onde vive o aluminio? Mirade esta táboa baseada en escenarios:

| Ambiente | Riscos típicos | As medidas de mitigación recomendadas |

|---|---|---|

| Dentro (seco) | Baixo risco, salvo se está exposto a produtos químicos de limpeza ou condensación | Mantén a ventilación, evita produtos de limpeza duros |

| Industrial (Urbano) | Pollutantes ácidos/alcalinos, po, posible exposición a cloruros | Limpiza regular, recubrimentos protetores, monitorizar o pH |

| Marino (Costa) | Alta humidade, salpicadura de sal, humidade persistente | Esquemas de lavado, recubrimento en po, deseño para escoamento |

| Zona de salpicadura/Piscina | Auga clorada/salgada estancada ou en salpicadura, película de sal visible | Lavado frecuente, illar doutras metais, inspeccionar os depósitos |

Entón, o aluminio corroerase na auga? En auga doce con pH neutro e bo escoamento, o aluminio resiste ben. Mais en auga salgada ou en lugares con mal escoamento e humidade persistente, o risco de corrosión aumenta considerablemente.

- Enxugar as superficies regularmente, especialmente despois da exposición á sal

- Aolade o aluminio do contacto directo con outros metais en zonas húmidas

- Asegúrese dun bo esgotamento—evite a auga parada e a humidade atrapada

- Inspeccione a busca de depósitos visibles de sal ou restos calcáreos

- Utilice recubrimentos protetores ou anodizado en zonas de alto risco

A combinación de tempo de humidade e cloruros é a fórmula para a corrosión por picaduras—se ve condensación e sal, actúe rápido para evitar danos máis profundos no aluminio debidos á auga salgada.

Ao recoñecer estes factores ambientais—sexa aluminio en contacto coa auga, aire con sal ou produtos de limpeza agresivos—pode avaliar rapidamente o risco e tomar medidas. A continuación, exploraremos como o uso incorrecto de elementos de unión ou a combinación de metais inadecuados pode empeorar a situación, e que se pode facer al respecto.

Evite a corrosión galvánica

Comprender os pares galvánicos

Algún vez preguntádelle por que mesturar metais—como usar parafusos de aceiro inoxidable en barandais de aluminio—ás veces leva a corrosións feias? Esa é a corrosión galvánica en acción. Cando dous metais diferentes se tocan na presenza dun electrólito (imaxina auga de choiva ou salpicaduras salgadas), un metal (o ánodo) corroese máis rápido, mentres que o outro (o cátodo) queda protexido. No caso do aluminio e o aceiro inoxidable, o aluminio actúa como ánodo e corroerase primeiro.

| Parella de Metais | Risco Galvánico | Escenario Común |

|---|---|---|

| Aluminio e Aceiro Inoxidable | Alto (especialmente en auga salgada) | Barandais exteriores, ferraxes mariñas |

| Aluminio e Aceiro ao Carbono | Moderada a alta | Fixacións estruturais, soportes |

| Aluminio e Cobre/Latón | Moi Alto | Bornes eléctricos, canalización |

| Aluminio e Zinc/Azo ferroso galvanizado | Baixa a moderada | Cuberta, remates |

Parellas de elementos de unión que danan o aluminio

Entón, o aceiro inoxidable reacciona co aluminio? Si—especialmente en ambientes húmidos ou salinos. Esta reacción entre o aceiro inoxidable e o aluminio está impulsada pola diferenza nos seus potenciais electroquímicos. Canto maior sexa a diferenza entre os metais na serie galvánica, maior será o risco de corrosión do aluminio. Por exemplo, os elementos de unión de aceiro inoxidable en barandais de aluminio poden provocar picaduras rápidas se non están illados. O risco aumenta co:

- Presenza de auga ou sal (electrólito)

- Grande área superficial do elemento de unión de inoxidable en comparación coa peza de aluminio

- Contacto directo entre metais sen recubrimento

- Mala escoitancia ou humidade atrapada na unión

Pero non todas as combinacións son igual de perigosas. Utilizar elementos de unión de aluminio en pezas de aceiro é incluso peor—os elementos de aluminio corroeranse rapidamente, poido levar a fallos estruturais.

| Parella de Metais | Risco | Mitigación |

|---|---|---|

| Aceros inoxidábeis e aluminio | Alta (marino, exterior) | Aislar con arandelas, aplicar recubrimentos |

| Aceros de carbono e aluminio | Moderado | Usar fita de barrera, sellar unións |

| Cobre/bronce e aluminio | Moi Alto | Evitar estritamente o contacto directo |

| Cinc/acero galvanizado e aluminio | Menor | Monitorizar e manter os recubrimentos |

Estratexias de illamento eficaces

Parece complexo? Na realidade é sinxelo se se usan algúns trucos probados no terreo. Así é como se pode evitar a reacción entre aluminio e aceiro ou a corrosión do aluminio e aceiro nas xuntas e elementos de unión:

- Usar arandelas ou xuntas non condutoras (barras, plástico) entre os metais

- Aplicar un recubrimento resistente á corrosión (epóxico, imprimación, pintura) a ambas as superficies antes da montaxe

- Selar as cabezas de parafusos e bulóns con pasta inhibidora de corrosión

- Deseñar para o esgotamento : evitar trampas de auga, inclinar as superficies e engadir orificios de esgotamento

- Limitar a área de contacto : emprega a menor área de fixación posible en relación coa peza de aluminio

- Inspecionar e manter regularmente as capas protetoras en ambientes agresivos

Sen un illamento adecuado, os elementos de fixación inoxidables en auga salgada ou condicións húmidas poden provocar un picado rápido e a falla do aluminio. Separa sempre metais disímiles con materiais illantes e capas protetoras para garantir a durabilidade a longo prazo.

Seguindo estas directrices, reducirás drasticamente o risco de corrosión entre o aluminio e o aceiro inoxidable ou entre diferentes metais no teu proxecto. A continuación, descobre como os métodos intelixentes de deseño e instalación—como o esgoto e o illamento das xuntas—poden previr aínda máis a corrosión e manter as túas estruturas de aluminio coa súa mellor aparencia e funcionamento.

Prácticas de deseño e instalación que evitan a corrosión do aluminio

Deseñar para esgoto e secado

Cando está a planificar un proxecto con aluminio, xa sexan marcos de fiestras, barandillas ou accesorios marinos, a forma en que deseña e instala cada peza pode facer ou romper a súa durabilidade a longo prazo. - Por que? - Por que? Porque a corrosión adoita comezar onde queda auga, terra ou outros contaminantes. Se queres unha verdadeira prevención da corrosión do aluminio, o primeiro paso é manter o material seco e limpo sempre que sexa posible.

- Inspeccionar os materiais na entrega : Verifique se non hai abolladuras, arañazos ou contaminación que poidan comprometer a capa protectora de óxido.

- Promover o drenaxe : Deseña perfiles con inclinación adecuada, engade buracos de chorar e evita superficies planas onde a auga poida acumularse.

- Evite as fendas e os bolsillos : Minimiza as superposicións ou articulacións onde a humidade ou os restos poden quedar atrapados. Estes puntos son os principais obxectivos para a corrosión de fendas e fendas.

- Sellado de bordes : Sempre selar as bordas e os cantos cortados con revestimentos ou selladores compatibles para evitar a exposición de metal desnudo.

- Residuos limpos despois da fabricación : Retire o po, os lubricantes e as pegadas antes da montaxe para asegurar que nada interfire nos recubrimentos ou selladores.

Aislar metais disímiles nas xuntas

Alguén preguntouse por que a corrosión do aluminio e do aceiro ou a reacción entre eles ocorre tan rápido nos elementos de unión e xuntas? É porque o contacto directo entre o aluminio e outros metais, especialmente na presenza de humidade, crea unha cela galvánica na que o aluminio corroese primeiro. Para evitar isto, sempre se debe aislar o aluminio do aceiro, cobre ou outros metais empregando materiais non condutores.

| Tipo de unión | Método de illamento |

|---|---|

| Unión con parafusos ou tornos | Arandela ou xunta de plástico ou borracha |

| Folla solapada | Fita de barrera ou sellador |

| Conexión de tubo/tubo | Manga ou recubrimento non conductor |

| Soporte estrutural | Pinta ou aplica un revestimento en pó en ambas as superficies antes do contacto |

Lembra que, incluso o mellor plan para previr a corrosión do aluminio pode fallar se omites o illamento nas xuntas, especialmente en ambientes mariños ou industriais.

Selladores, xuntas e protección de bordos

Non estás seguro de como previr a corrosión do aluminio en zonas difíciles? Utiliza selladores e xuntas de alta calidade e compatibles. Estes non só bloquean a humidade e contaminantes, senón que tamén amortecen a unión para evitar o desgaste mecánico. Escolle sempre produtos homologados para o seu uso con aluminio, xa que algúns selladores ou adhesivos conteñen produtos químicos que poden acelerar a corrosión. Para unha protección óptima contra a corrosión do aluminio, asegúrate de que todos os bordos expostos e furos de fixación estean recubertos ou sellados inmediatamente despois da instalación (Grupo de corrosión) .

- Sella as cabezas dos elementos de unión e os bordos cun composto resistente á corrosión

- Utiliza xuntas ou fitas en todas as unións metálicas

- Volva aplicar os revestimentos despois de calquera corte ou axuste no campo

O maior beneficio individual para previr a corrosión do aluminio? Manter a auga en movemento e fóra das fendas: un bo esgotamento e un illamento coidadoso evitan a maioría dos problemas desde o principio.

Ao seguir estes pasos de deseño e instalación probados no terreo, reducirás drasticamente o risco de corrosión entre aluminio e aceiro e prolongarás a vida útil das túas ensamblaxes de aluminio. A continuación, trataremos a inspección e o seguimento, para que poidas detectar sinais de alerta temprana e actuar antes de que a corrosión se torne custosa.

Detección e Interpretación Temprana da Corrosión do Aluminio

O Que Buscar Durante as Inspeccións

Cando te achegues a unha estrutura de aluminio, xa sexa un marco de xanela, unha peza de barco ou un panel industrial, que debes verificar? A detección temperá é a mellor defensa contra reparacións custosas e danos estruturais. Aínda que a corrosión no aluminio non teña a aparencia clásica da ferruxa laranxa, deixa moitas pistas. Aquí tes o que debes observar:

- Depósitos brancos, grisáceos ou calcáreos (óxido de aluminio)

- Acumulación de po ou crostas—moitas veces un sinal de picaduras ou corrosión por frinchas

- Pintura/revestimento bolboreta, esfoliada ou con burbubas (posible corrosión filiforme ou subcortical)

- Furos afiados, pequenos buracos ou rugosidade na superficie

- Marcas en forma de fío debaixo dos revestimentos (corrosión filiforme)

- Bordos elevados, fisuras ou desprendemento—posible ataque intercristalino

- Zonas con humidade persistente, depósitos de sal ou suxeira atrapada

- Sinais de corrosión galvánica nas unións con outros metais

- Desbotamento ou perda de brillo—ás veces chamado "oxidación do aluminio"

Non esquezas as áreas ocultas ou de difícil acceso: debaixo dos elementos de unión, dentro das frinchas e baixo as xuntas son puntos quentes para a corrosión do aluminio. Incluso unha pequena mancha de aluminio oxidado ou un único elemento de unión corroído pode indicar un problema maior en profundidade.

Probas simples e o que revelan

As verificacións visuais son boas, pero ás veces necesitas un pouco máis de certeza. Proba con algunhas destas probas rápidas no campo e ferramentas para confirmar o que estás a ver:

- Proba de continuidade: Utiliza un multímetro para comprobar o illamento entre o aluminio e os elementos de fixación adxacentes. A continuidade pode indicar a perda dunha barreira e un maior risco de ataque galvánico.

- Proba de percusión: Percute suavemente as áreas cunha ferramenta de plástico ou madeira. Sons ocos ou sordos poden indicar deslaminación ou corrosión oculta.

- Proba do imán: O aluminio puro non é magnético; a atracción magnética podería significar contaminación ou partículas de aceiro incrustadas, o que pode acelerar a corrosión.

- Proba da superficie: Esfrega unha area limpia sobre superficies opacas ou con aspecto de po. O po branco deixado atrás é unha indicación clásica da oxidación no aluminio.

Para activos críticos, considera métodos de proba non destructivos (NDT, segundo as siglas en inglés) como a medición ultrasónica do espesor ou a proba de correntes parasitas. Estas poden revelar afinamento, picaduras ocultas e incluso fisuras subterráneas sen danar a peza (Voliro) . Para avaliacións máis formais, ASTM e NACE proporcionan procedementos estandarizados para avaliar a corrosión, incluíndo cualificación visual, medición da profundidade dos picos e probas de inmersión en laboratorio.

Como Interpretar os Resultados

Unha vez recollidas as observacións, é hora de darlle sentido ao que ve. Utilice a táboa abaixo para conectar os sinais comúns coas causas probables e os pasos prácticos a seguir:

| Observación | Causa Probable | Acción Suxerida |

|---|---|---|

| Pó branco, superficie opaca | Oxidación xeral, corrosión inicial | Limpar, supervisar, aplicar revestimento protexente |

| Furos ou pequenos buratos | Corrosión por picaduras (clorexos, auga estancada) | Eliminar depósitos, tratar, mellorar o esgotamento |

| Marcas en forma de fío baixo a pintura | Corrosión filiforme (humidade baixo o revestimento) | Despexar, limpar, volver a recubrir cun sellador axeitado |

| Corrosión arredor de elementos de unión/xuntas | Ataque galvánico, perda de illamento | Verificar o illamento, substituír por elementos de unión illados |

| Fendas, bordos levantados | Corrosión intergranular ou por tensión | Avaliar a gravidade, consultar co enxeñería para o reparo |

| Aluminio oxidado ou manchas marróns | Partículas de ferro incrustadas, contaminación | Retirar, limpar ben, observar de preto |

| Opacidade persistente ou "oxidación do aluminio" | Oxidación superficial, exposición atmosférica | Pulir, limpar, considerar un acabado protetor |

- Inspecionar todas as superficies, incluíndo xuntas e fixacións ocultas, cada 6–12 meses ou despois de eventos climáticos importantes.

- Rexistrar os resultados coa data, localización e gravidade para o seguimento de tendencias (ver rexistro de exemplo abaixo).

- Utiliza estándares do sector (como as guías ASTM para a corrosión por picaduras e en fendas) para comparar e priorizar as reparacións.

Modelo de Rexistro de Inspección: Data: __________ | Localización: __________ | Observación: __________ | Grave (Baixo/Medio/Alto): __________ | Accións Realizadas: __________

A detección temperá da corrosión no aluminio, xa sexa por picaduras, filiforme ou simplemente o empañamento do aluminio, aforra no acabado superficial e na resistencia estrutural. As inspeccións regulares baseadas en estándares son a mellor ferramenta para reducir os custos ao longo do ciclo de vida e previr fallos inesperados.

Despois, revisaremos paso a paso os procedementos de limpeza e remediación, para que saibas exactamente como tratar o aluminio corroído e restaurar a súa protección antes de que o dano empeore.

Procedementos de Remediación para Limpar e Restaurar o Aluminio

Limpieza e Preparación Superficial Paso a Paso

Cando detectas zonas opacas, po branco ou picaduras no aluminio, é hora de actuar antes de que o dano se espalle. Pregúntate como eliminar a corrosión do aluminio sen danar o metal? Aquí tes un enfoque práctico paso a paso para limpar aluminio corroído e preparalo para unha protección a longo prazo, xa sexa que esteas tratando dunha churrasqueira do patio, unha barandilla marina ou un panel industrial.

- Aísla a área: Se é posible, retira a peza afectada ou enmascara os materiais circundantes. Isto evita a contaminación cruzada e fai a limpeza máis segura e efectiva.

- Limpieza inicial: Utiliza unha escova branda ou un pano para eliminar a suxeira e os restos soltos. Para unha limpeza xeral, mestura xabón para pratos suave con auga quente e esfrega suavemente a superficie. Evita esponxas duras ou abrasivas en aluminio anodizado ou recuberto.

- Trata as manchas e a oxidación: Para manchas resistentes ou manchas de aluminio, fai unha pasta con bicarbonato de sodio e auga. Aplícaa cunha esponxa non abrasiva e esfrega suavemente. Para oxidación visible (pó branco ou gris), usa unha solución ao 50/50 de vinagre branco ou zumo de limón e auga. Esfrega a área afectada cun pano suave empapado na solución e enxuga ben.

- Trata a corrosión máis profunda: Se hai picaduras ou corrosión intersticial, usa unha esponxa abrasiva non tecida (nunca lâ de ferro ou cepillos de arame) para eliminar con coidado os produtos de corrosión. Sé suave: esfregar con forza pode danar a capa protexente de óxido ou deixar riscos que inviten a futuras corrosións. (AvalonKing) .

- Enxuagar e Secar: Enxuga sempre abundantemente con auga limpa despois de calquera limpeza ou tratamento químico. Seca cun pano de microfibra para evitar manchas de auga e corrosión baixo a película.

- Inspecciona e repite se é necesario: Se a corrosión persiste, repite os pasos anteriores ou considera usar un tratamento comercial para a corrosión do aluminio. Segue as instrucións do fabricante para todos os produtos.

- Pulimento ou protección: Unha vez limpo, aplique un abrillantador ou cera de aluminio para restaurar o brillo e engadir unha capa protetora temporal. Para artigos que requiren protección a longo prazo ou repintura, asegúrese de que a superficie estea completamente limpa e seca antes de continuar.

Reparación de picaduras e corrosión por ocos

A corrosión activa por picaduras e ocos require máis coidado. Tras eliminar os depósitos visibles, inspeccione a área para detectar asperezas ou manchas escuras restantes. Estas poden necesitar un lixado lixeiro cunha esponxa non tecida. Para picaduras profundas, pode ser necesario encher e lixar antes de recubrir ou pintar. Confirme sempre a compatibilidade dos cargadores e recubrimentos coa aleación de aluminio en uso.

Preparación para recubrir ou anodizar

Planea recubrir ou anodizar? A preparación da superficie é fundamental. Elimine todas as trazas de corrosión, manchas e resíduos de limpeza. Para aluminio industrial ou estrutural, siga os tratamentos superficiais recomendados, como un ataque lixeiro con ácido ou un tratamento con zincato se o sistema de recubrimento o require (Remate e Recubrimento) . Consulta sempre a ficha técnica do fornecedor do revestimento para garantir unha correcta adhesión e durabilidade a longo prazo.

- Fai: Proba a túa solución de limpeza nunha pequena área pouco visible antes da aplicación completa.

- Fai: Utiliza só esponxas non abrasivas e produtos de limpeza suaves, agás que o fabricante indique outra cousa.

- Non: Utiliza lâ de acero, escovas de arame ou produtos químicos agresivos que poidan riscar ou degradar a capa protetora.

- Non: Evita o enxugado: os restos de produtos de limpeza poden causar máis corrosión ou manchas.

Enxuga e seca sempre minuciosamente despois da limpeza: a humidade atrapada é unha causa común de corrosión baixo a película e pode desfacer o teu esforzado traballo.

Seguindo estes pasos, eliminarás de forma segura a corrosión do aluminio, restaurarás a súa aparencia e prepararás o terreo para unha protección efectiva a longo prazo. Tratar o aluminio corroído non se trata só de estética: trátase de prolongar a vida e o rendemento da túa inversión. A continuación, exploraremos como a selección de aleacións e os acabados protetores poden facer que a manutención futura sexa aínda máis sinxela.

Guía de selección de aliaxes para resistencia á corrosión

Tendencias de corrosión serie por serie

Escoller o aliaxe de aluminio adecuado pode resultar abrumador, especialmente cando comezas a valorar a resistencia á corrosión, a resistencia mecánica e a soldabilidade. Pero aquí chega a bo noticia: cun coñecemento básico das series de aliaxes, poderás reducir as túas opcións rapidamente e evitar erros costosos. Sexa que estés construíndo un barandado marino, un recipiente á presión ou un remate decorativo, a escolla correcta comeza por coñecer como se comporta cada serie en condicións reais.

| Serie de Aleacións | Resistencia á corrosión | Aplicacións Típicas |

|---|---|---|

| 1xxx (Aluminio Puro) | Moi Alto | Condutores eléctricos, tanques químicos, paneis decorativos |

| 2xxx (Aliaxe con cobre) | Baixo | Aeroespacial, pezas de alta resistencia (normalmente require recubrimento) |

| 3xxx (Aliaxe con manganés) | Boa | Cacerolas, ollas, intercambiadores de calor, latas de bebida |

| 5xxx (Aliaxe con magnesio) | Excelente (incluso en ambiente marino) | Construción naval, depósitos de almacenamento, recipientes á presión, estruturas mariñas |

| 6xxx (Magnesio e Silicio) | Moderada a Boa | Extrusións, perfís arquitectónicos, estruturas de uso xeral |

| 7xxx (Ligas de Cinc) | Baixa a moderada | Aeroespacial, aplicacións de alta resistencia |

Escolla de ligas para o ambiente

Vamos facer isto práctico. Imaxina que estás a escoller material para un casco de barco ou un dique. Neste caso, aluminio resistente á corrosión é esencial, polo que usarías unha liga da serie 5xxx como a 5083 ou a 5086, que resiste ben á auga salgada e á soldadura. Pola contra, se necesitas alta resistencia para pezas aeroespaciais pero podes xestionar con recubrimentos e coidados adicionais, unha serie 2xxx ou 7xxx podería ser axeitada.

- serie 1xxx: Mellor cando a resistencia máxima resistencia á corrosión do aluminio e a conductividade eléctrica son máis importantes que a resistencia.

- serie 3xxx: Adequada para o procesado de alimentos, molduras automotrices e intercambiadores de calor, onde a conformabilidade e a resistencia moderada á corrosión son clave.

- serie 5xxx: A ideal para usos marinos e ao aire libre exigentes; moi soldable e ofrece a mellor resistencia á corrosión entre as aleacións comúns.

- serie 6xxx: Popular para perfís estruturais e arquitectónicos; equilibra a resistencia, mecanización e resistencia moderada: pense en marcos de xanelas ou barandais.

- series 2xxx & 7xxx: Utiliza só cando necesites alta resistencia e poidas protexer a superficie con recubrimentos ou revestimentos, xa que estes teñen menor resistencia á corrosión.

Equilibrio entre resistencia e durabilidade

Parece complicado? Aquí tes unha guía rápida para axudarte a decidir:

- Para marine ou auga salgada: Escolle a serie 5xxx para unha máxima resistencia á corrosión (p. ex., 5083, 5086, 5456).

- Para estrutural ou arquitectónica: A serie 6xxx (como a 6061) equilibra mecanización, soldabilidade e resistencia moderada.

- Para decorativo ou eléctrica: Serie 1xxx ou 3xxx para alta conductividade e formabilidade.

- Para alta Resistencia : Series 2xxx ou 7xxx, pero só con protección superficial.

- Sempre adecua a elección da aleación ao ambiente e ao método de unión: as xuntas soldadas poden requiren unha aleación diferente das ensambladas con parafusos.

A aleación de aluminio máis resistente á corrosión non funcionará se o deseño atrapa auga ou se combina con metais incompatibles: sempre considera o ambiente e os detalles do ensamblaxe xunto coa selección da aleación.

Ao comprender as compensacións e usos típicos de cada serie de aliaxe, poderás escoller aluminio que dure—xa sexa que a túa prioridade sexa a resistencia á corrosión do aluminio, a soldabilidade ou a resistencia estrutural. A continuación, compararemos os acabados e recubrimentos protexentes para que poidas aumentar a durabilidade e adaptala mellor ás necesidades do teu proxecto.

Métodos de protección comparados

Escoller o método de protección axeitado

Cando estás investindo en aluminio para barandillas exteriores, paneis arquitectónicos ou ferraxería marina, a pregunta importante a miúdo é: cal é o mellor método de protección? O aluminio é probado contra o óxido por si só, ou necesita axuda adicional? A verdade é que, aínda que o aluminio sexa naturalmente resistente á corrosión grazas á súa capa de óxido, as condicións reais—como abrasión, salpicadura de sal ou contaminación—poden romper esta barreira. Por iso, a protección superficial é clave para maximizar a vida útil e a aparencia do teu proxecto.

| Método de protección | Como funciona | Aparencia | Durabilidade | Mantemento | Mellores usos |

|---|---|---|---|---|---|

| Anodizado (Tipo II/III) | Engrosa electroquimicamente a capa de óxido de aluminio; integrante do metal | Metálico, pode ser claro ou teñido | Alta (en especial a anodización dura); resistente á abrasión e aos intemperismos | Baixa; pode renovarse mediante limpeza | Portas, escaparates, marina, superficies con moito tráfico |

| Pintura (Líquida/PVDF) | A resina orgánica forma unha película protexente coloreada | Gama ampla de cores, suave ou mate | Moderada a alta (depende da resina/tipo) | Media; é necesario repechar se a película falla | Panles arquitectónicos, cuberta, molduras decorativas |

| Recubrimento en po | Capa de resina fusionada termicamente, máis grosa que a pintura | Cores intensas, varias texturas | Alta (en especial resistencia á abrasión/impactos) | Baixa a media; retoques para choques/riscos | Mobles exteriores, barandais, pezas industriais |

| Revestimentos de conversión (p. ex., PEO, niquelado) | Un proceso químico ou de plasma crea unha capa cerámica/de níquel | Cerámica mate, metálica ou esbranquizada | Moi alta (en especial PEO para desgaste/corrosión) | Baixo; duradeiro, difícil de reprocesar | Pezas do motor, electrónica, ambientes agresivos |

| Sellantes e películas de barreira | Recubrimentos ou fitas flexibles sellan xuntas, bordos ou elementos de unión | Incoloro ou de cor, xeralmente oculto | Variable; depende da exposición | Inspección/substitución periódica | Xuntas, costuras, debaixo dos elementos de unión |

Anodizado, pintura ou en pó?

Entón, como decides? Imaxina que estás construíndo unha tenda: o anodizado escóllese a miúdo pola súa aparencia metálica, resistencia á abrasión e baixo mantemento—ideal para portas e barandais con moito tráfico. Para fachadas ou cubertas onde a consistencia da cor e a resistencia aos raios UV son importantes, a pintura PVDF é o estándar de ouro, ofrecendo durabilidade excelente e unha ampla gama de cores. O recubrimento en pó destaca cando queres un acabado resistente e vistoso para mobles ou pezas industriais, e é especialmente bo para resistir impactos e abrasión.

Os recubrimentos de conversión como a oxidación electrolítica do plasma (PEO) ou o niquelado sen electrodeposición son ideais para desgaste extremo ou ambientes químicos agresivos: pezas como os bloques do motor ou electrónica. Para unións e fixacións, os sellantes e películas de barreira proporcionan protección localizada onde os recubrimentos poderían romperse.

Recubrimentos de Conversión e Sellantes

Pregúntase se estos acabados fan que o aluminio sexa impermeable? Aínda que ningún recubrimento poida facer o aluminio 100% impermeable en todas as situacións, un acabado axeitado, xunto cun deseño intelixente, pode facer que o aluminio sexa resistente ó ferruxe para a maioría dos usos prácticos. A clave está en escoller o método axeitado para o ambiente e o desgaste esperado. Por exemplo, os recubrimentos PEO ofrecen dureza semellante á cerámica e unha excelenten resistencia á corrosión do aluminio, especialmente cando hai ameazas de abrasión e ataque químico. (Keronite) .

- Anodizado para abrasión e aspecto metálico

- Pintura (PVDF) para cor, estabilidade UV e reparabilidade

- Recubrimento en pó para resistencia ó impacto e á abrasión

- Recubrimentos de conversión para zonas de alto desgaste e alta corrosión

- Selladores/barreiras en xuntas, elementos de unión e bordos cortados

A preparación da superficie é fundamental — independentemente do método, unha superficie limpa e ben preparada é o factor número un para o éxito da capa e a protección duradeira contra a oxidación do aluminio.

En resumo, aínda que o aluminio oxidado sexa naturalmente resistente, a elección do remate axeitado fai toda a diferenza cando importan a durabilidade, a estética e o mantemento. A continuación, remataremos cun plan de acción para adquirir perfís de calidade que poñan en práctica estas estratexias de protección.

Adquisición e construción de perfís de aluminio resistentes á corrosión

Do coñecemento á acción

Agora que coñeces os feitos—o aluminio oxidarase?, o aluminio oxidarase na auga? e como evitar problemas de oxidación no aluminio?—que fas agora? O verdadeiro valor vén de aplicar este coñecemento aos teus proxectos. Sexa que estás buscando perfís para automoción, arquitectura ou usos mariños, o camiño cara a un desempeño duradeiro sempre se reduce a tres prioridades:

- Escolla a aleación e o remate axeitados: Adepta a túa aleación de aluminio e o tratamento superficial ao ambiente e á exposición esperada. Non todos os perfís son iguais—aplicacións mariñas, automotrices e exteriores requiren unha alta resistencia á corrosión e o remate protexente axeitado.

- Desenrola para esgotar e isolar: Asegúrate de que as túas ensamblaxes promovan o esgotamento da auga, eviten ocos e empreguen materiais de illamento nas xuntas para previr a corrosión do aluminio e do ferro. Lembra, os detalles de deseño como orificios de esgotamento e arrandelas non condutoras son a túa primeira defensa contra a ataque galvánico.

- Comprométete coa inspección e a limpeza: As revisións e mantementos regulares—especialmente despois de estar exposto a humidade ou sal—detectan problemas antes de que empeoren. Incluso a mellor protección pode verse comprometida se se ignora ao longo do tempo.

Lista de verificación para construcións resistentes á corrosión

¿Preparado para por en práctica estes principios? Utiliza esta lista de verificación priorizada para asegurar que o teu próximo proxecto estea construído para durar:

- Avalía o ambiente: ¿É marino, industrial ou está exposto a humedecementos frecuentes? As zonas de alto risco requiren máis coidado e a aleación axeitada.

- Verifica a compatibilidade dos elementos de unión: ¿O acero inoxidable reacciona co aluminio na túa aplicación? Utiliza materiais de illamento para previr a corrosión entre o acero inoxidable e o aluminio nas xuntas.

- Elixe a mellor protección: Anodizado, pintura en pó ou recubrimentos de conversión—escoxe o que mellor se adapte ao teu ambiente e expectativas de mantemento.

- Planifica o esgoto: Inclúe pendentes, orificios de drenaxe e evita zonas onde a auga poida acumularse. Un bo esgoto é a maneira máis sinxela de previr a oxidación do aluminio en ambientes con auga.

- Agende inspeccións regulares: Rexistre os resultados, limpe as superficies e actúe rapidamente ante calquera sinal de corrosión.

Onde conseguir extrusións de calidade

Cando a fiabilidade e a resistencia á corrosión son imprescindibles, a orixe da materia prima importa tanto como o deseño. A continuación, unha táboa comparativa que amosa os principais fornecedores, centrándose en solucións técnicas para o control da corrosión:

| Proveedor | Características principais | Control da corrosión | O mellor para |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Automotriz, certificado IATF 16949, DFM integrado, CNC, tratamentos superficiais | Anodizado avanzado, electroforese, fosfatado, galvanizado para ambientes agresivos | Automotriz, alto rendemento, extrusións personalizadas |

| Bonnell Aluminum | Fabricación personalizada, ampla gama de acabados | Revestimentos protexentes, experiencia no mar e na industria | Construción, OEM, automoción |

| Perfís de aluminio APEL | Flexibilidade de deseño, alta resistencia á corrosión | Acabados para marino e solar | Construción, transporte, solar |

| TSLOTS por Bonnell | Fabricados nos EE.UU., perfís modulares | Revestimentos en pó duradeiros, montaxe sinxela | Protexións de máquinas, postos de traballo |

A conclusión máis importante: o ambiente e as túas decisións de deseño, non só o material, determinan se o aluminio e a ferruxe se converterán nun problema. Investe na aleación axeitada, no acabado e nos detalles de montaxe para garantir que os teus compoñentes se manteñan fortes e atractivos durante anos.

Cun destes pasos, responderás con seguridade preguntas como "o aluminio ferra fóra?" ou "o aluminio ferra na auga?"—e o que é máis importante, previrás problemas antes de que comecen. Para perfís técnicos que aborden o esgotamento, o illamento galvánico e a calidade do acabado dende o comezo, considera Shaoyi Metal Parts Supplier como o teu socio para solucións de aluminio intelixentes para a corrosión.

Preguntas frecuentes sobre a corrosión do aluminio

1. a) A súa O aluminio pode ferrarse como o aceiro ou o ferro?

O aluminio non oxida porque a oxidación é específica dos metais baseados en ferro. En vez diso, o aluminio forma unha fina capa de óxido que o protexe de máis corrosión. Con todo, en ambientes ásperos, esta capa pode romperse, levando á corrosión pero non ao ferrugín tradicional.

2. O que é o que? Que ambientes fan que o aluminio se corroza máis rápido?

O aluminio se corroe máis rapidamente en ambientes con alta humidade, exposición a sal ou produtos químicos agresivos. Os ambientes costeiros, mariños e industriais, así como as áreas con drenaxe deficiente ou contacto frecuente con sales deshielgadoras, aumentan o risco de corrosión ao romper a capa protectora de óxido.

3. Como podo evitar a corrosión galvánica entre aluminio e outros metais?

Para evitar a corrosión galvánica, sempre a illamento de aluminio de metais diferentes como o aceiro inoxidable ou cobre usando lavadoras non conductivas, juntas ou revestimentos. Diseñar unións para evitar a humidade atrapada e usar elementos de sujeción compatibles para reducir o risco de corrosión nos puntos de contacto.

4. Cales son os mellores tratamentos de superficie para protexer o aluminio da corrosión?

Os tratamentos superficiais eficaces inclúen anodización, revestimento en po, pintura e revestimentos de conversión. Estes métodos reforzan a capa de óxido natural, proporcionando unha protección adicional contra a humidade, sal e abrasión, especialmente en ambientes exigentes como aplicacións automotivas ou marítimas.

5. Por que é ideal o servizo de perfís de aluminio para automoción de Shaoyi para aplicacións propensas á corrosión?

O servizo de Shaoyi integra tratamentos superficiais avanzados como anodizado, electroforese e galvanizado, que melloran considerablemente a resistencia á corrosión do aluminio. O seu proceso certificado por IATF 16949 garante calidade e fiabilidade, facendo que as súas pezas sexan axeitadas para o sector automotriz e outras situacións de uso extremo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —