Proceso de estampación na fabricación: desde a chapa bruta ata a peza acabada

Que é o proceso de estampación na fabricación

Xa pensou algúns vez como os fabricantes producen millares de pezas metálicas idénticas cunha velocidade e precisión increíbles? A resposta atópase nun dos procesos máis fundamentais da fabricación. Entón, que é exactamente a estampación?

A estampación, tamén chamada prensado, é un proceso de conformado en frío de metais que transforma chapa metálica plana en formas específicas mediante matrices e prensas de estampación. Ao contrario das operacións de mecanizado, que eliminan material, a estampación remodela o metal mediante deformación controlada, o que a fai máis rápida, máis eficiente e ideal para a produción en grandes volumes.

O significado da estampación vai máis aló dunha única acción. Este proceso pode implicar unha soa operación ou unha serie de operacións cuidadosamente coordinadas —doblado, punzonado, gofrado, e máis—, todas traballando xuntas para crear compoñentes complexos. Comprender esta distinción é importante porque afecta directamente á forma na que os fabricantes abordan o deseño de pezas, o investimento en utillaxes e o planificación da produción.

De Chapa Plana a Peza Acabada

Imaxine alimentar unha simple lámina de metal nunha prensa e, en cuestión de segundos, vela saír como un soporte automotriz ou un conector electrónico con forma precisa. Esa é a estampación en acción.

Así é como funciona: unha chapa metálica plana entra na prensa, onde matrices personalizadas —esencialmente ferramentas de aceiro endurecido— aplican unha forza inmensa. A matriz superior descende sobre a inferior co metal colocado entre ambas. Esta presión, combinada coa xeometría da matriz, fai que o metal flúa e adopte permanentemente a forma desexada.

A definición de pezas estampadas inclúe todo, desde simples arandelas planas ata compoñentes complexos tridimensionais con múltiples dobras e características. O que fai esta transformación tan notable é que non se elimina ningún material durante o proceso. O metal simplemente se remodela, mantendo a súa integridade estrutural mentres adopta novas formas.

A vantaxe da conformación en frío explicada

Por que é tan importante que a estampación se faga a temperatura ambiente? A conformación en frío ofrece varias vantaxes críticas respecto aos procesos de traballo en quente:

- Acabado Superior da Superficie – As pezas saen lisas, sen a oxidación nin a casca que provoca o calor

- Tolerancias máis estreitas – Non hai expansión térmica de que ter en conta, o que significa dimensións máis precisas

- Beneficios do encracemento por deformación – O proceso de deformación refuerza, de feito, certos metais

- Eficiencia enerxética – Non se requiren fornos nin equipamento de calefacción

A física detrás da conformación en frío basease na deformación plástica: someter o metal máis aló do seu límite elástico para que adopte permanentemente a forma do troquel. Cando a presión e a xeometría do troquel traballan xuntas de maneira correcta, o metal flúe de forma previsible, creando pezas consistentes ciclo tras ciclo. Isto diferencia o estampado dos métodos subtrativos, como o fresado CNC, nos que se retira material para obter a forma final.

Por que o estampado domina a produción en volumes elevados

Cal é a maior vantaxe dunha operación de estampado? A velocidade e a repetibilidade. As prensas modernas de estampado poden producir centos de pezas por minuto, cada unha case idéntica á anterior. Unha vez construídos os troqueis e optimizado o proceso, os fabricantes conseguen unha consistencia notable, chegando ás veces a manter tolerancias dentro de poucas milésimas de polegada.

A economía vólvese convincente á escala. Aínda que a ferramenta representa unha inversión inicial significativa, o custo por peza redúcese dramaticamente ao aumentar o volume. É por iso que industrias como a fabricación automobilística—onde Henry Ford adoptou famosamente a estampación cando a forxaria con matrices non podía seguir o ritmo da demanda—dependen tanto deste proceso.

Sexa que está producindo soportes sinxelos ou paneis complexos de carrocería, o proceso de estampación ofrece a combinación de velocidade, precisión e rendemento económico que require a fabricación moderna.

Operacións e técnicas básicas de estampación explicadas

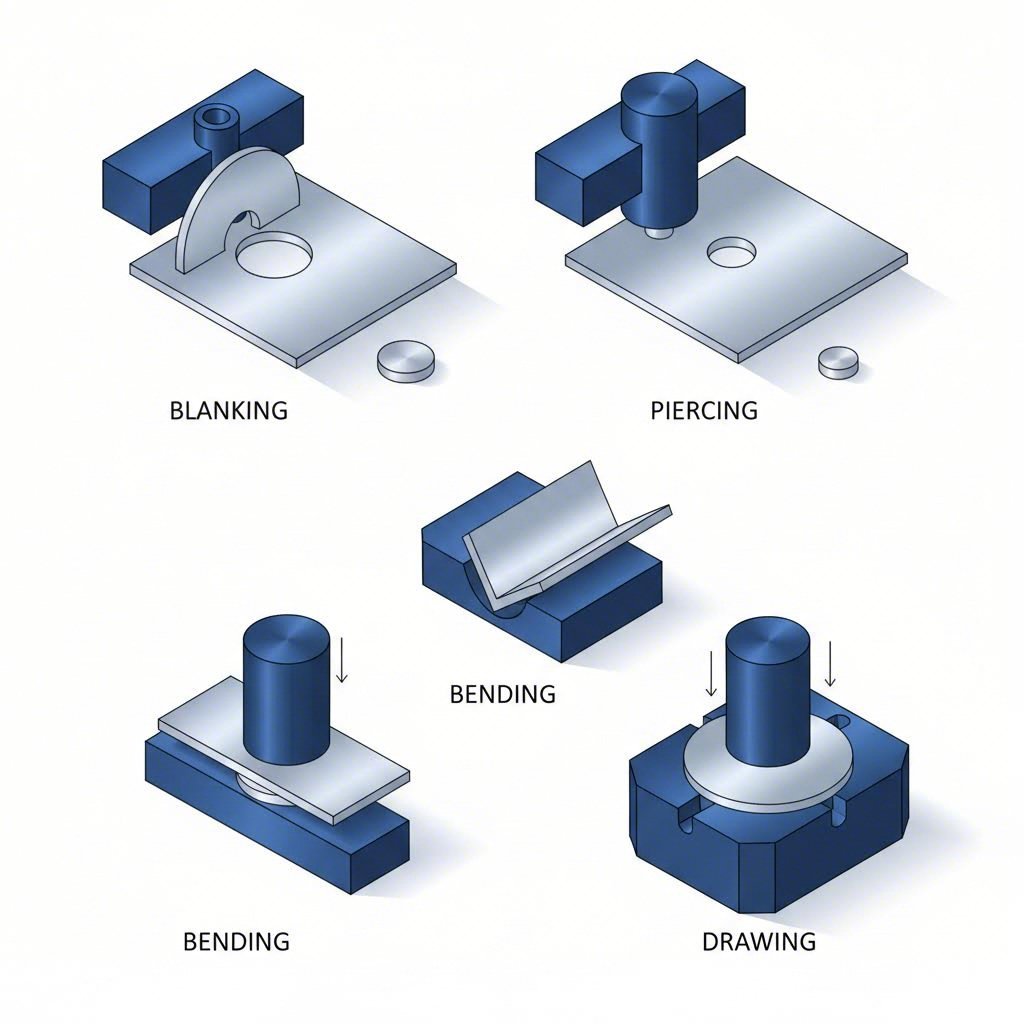

Agora que comprende o que é a estampación, exploremos as operacións específicas que fan que todo isto funcione. Cada operación sobre metal no proceso de estampación ten un propósito distinto, e saber cando empregar cada unha pode supor a diferenza entre unha liña de produción eficiente e erros onerosos.

Pense nestas operacións como na súa caixa de ferramentas de estampación algunhas cortan, outras dan forma, e outras engaden detalles. Domínaas e comprenderás como se xuntan pezas complexas a partir de láminas simples.

Operacións de troquelado e punzonado

Estas dúas operacións adoitan confundirse porque ambas implican o corte, pero a distinción é moi importante para a planificación da súa produción.

Enbrutamento corta unha forma plana dunha lámina de metal, onde a peza recortada se converte na peza final (ou pasa a un procesamento posterior). Cando se realiza o troquelado de láminas metálicas para arandelas, discos dentados ou elementos decorativos, a lámina circundante convértese en desperdicio. Segundo Fox Valley Stamping, o troquelado úsase habitualmente nas industrias automobilística, aeroespacial e electrónica para a fabricación de discos, engrenaxes e elementos decorativos.

Perfuración (tamén chamado punzonado) fai o contrario: crea orificios ou recortes dentro da peza de traballo. Neste caso, o material extraído é desperdicio e a lámina restante é a súa peza. O punzonado úsase extensivamente para:

- Orificios de ventilación en envolventes

- Posicións de fixación en soportes

- Cortes eléctricos en paneis de control

- Patróns complexos de furos en compoñentes de sistemas de calefacción, ventilación e aire acondicionado (HVAC)

¿Cal é a diferenza clave? Coa obturación, quédate co que cae. Coa perforación, quédate co que queda. É bastante sinxelo, pero cometer un erro no deseño da estampación por troquel pode levar a revisións dispendiosas das ferramentas.

Fundamentos do Dobre e Formado

Cando a súa peza require ángulos ou curvas —en vez de só perfís planos— intervienen as operacións de dobrado e conformado.

Dobrado deforma a chapa metálica ao longo dun eixe recto mediante unha prensa de estampación e un conxunto de troquel. Un émbolo aplica unha forza extrema sobre a chapa, creando configuracións en forma de V, en forma de U ou con ángulos personalizados. As pezas dobradas máis comúns inclúen soportes, compoñentes de chasis e envolventes empregadas nos sectores da electrónica, os electrodomésticos e a automoción.

Existen varias variacións de dobrado:

- Flexión de aire – O troquel non entra en contacto total coa chapa, o que permite axustar o ángulo mediante o control do xogo. Requírese menos tonelaxe, pero é máis difícil acadar tolerancias estreitas.

- Asentamento – Unha forte presión impulsa a lámina nunha matriz en forma de V adaptada, producindo dobras permanentes e precisas cunha excelente repetibilidade.

- Bordeado – Dobra os bordos a 90 graos ao redor dos furos punzados, creando bordos lisos en vez de bordos afiados.

Formado reforma o metal sen cortalo, creando características superficiais pouco profundas, como nervios, reforzos ou molduras decorativas. Ao contrario do estirado (do que falaremos a continuación), a conformación non crea unha profundidade significativa. Pódese considerar como a adición de características superficiais máis que como a creación de recipientes tridimensionais.

Técnicas de estirado e estirado profundo

Aquí é onde a prensa de metal se volve verdadeiramente impresionante. As operacións de estirado puxan láminas metálicas planas en formas tridimensionais con profundidade significativa.

No estirado estándar embutición , un punzón forza a lámina metálica na cavidade dunha matriz, estirando e facendo fluír o material para que adopte a sección transversal da matriz. Esta técnica produce compoñentes de paredes finas, paneis de carrocería automobilística, fregadeiras e carcacas electrónicas.

Embutido profundo leva isto máis lonxe—creando pezas nas que a profundidade supera o diámetro. Imaxine a produción dun envase para bebidas ou dunha carcasa cilíndrica na que a relación altura-largura chega a 2:1 ou incluso a 3:1. Isto require configuracións especializadas de estampación con matrices, unha selección precisa do material e, con frecuencia, varias etapas de embutición para evitar rasgaduras.

Cando debería escoller a embutición en vez da conformación?

- Uso embutido profundo cando as pezas requiren unha profundidade significativa (copas, caixas, carcasas cilíndricas)

- Uso formado para engadir características pouco profundas como rebordes, nervios ou detalles en relieve

Esta distinción afecta directamente á complexidade das ferramentas, ás necesidades de tonelaxe da prensa e aos custos de produción—de modo que facela ben durante o deseño aforra importantes problemas máis adiante.

Embossing e coining para detalles finos

Cando as súas pezas necesitan patróns salientes, logotipos, letras ou características ultra-precisas, entran en xogo as estampas e os embossers mediante operacións de embossing e coining.

Estampado estampa un só lado da peça de traballo, creando deseños salientes ou enrecesados. O metal deforma para producir efectos tridimensionais—placas identificativas, elementos de marca, reforzos estruturais ou patróns decorativos. O aluminio funciona particularmente ben para o estampado debido á súa excelente ductilidade.

Acuñando aplica alta presión desde ambos os lados simultaneamente utilizando dúas matrices coincidentes. Esta técnica de conformación en frío produce detalles excepcionalmente finos con desprazamento mínimo do material—pense nas moedas, nos conectores de precisión ou en componentes de dispositivos médicos que requiren tolerancias estreitas .

A diferenza principal entre estas operacións é:

- Estampado – Presión dun só lado, crea deseños salientes/encoñados, precisión moderada

- Operacións de acuñado de acero ou outros metais – Presión desde ambos os lados, produce detalles ultrafinos, as superficies resisten o impacto e a abrasión

A estampación en frío normalmente require prensas de maior tonelaxe, pero ofrece unha calidade superficial superior e unha precisión dimensional mellor—o que a fai ideal para compoñentes de precisión en electrónica, dispositivos médicos e produtos de consumo.

Guía de comparación das operacións de estampación

Escoller a operación axeitada depende dos requisitos da peza, do material e dos obxectivos de produción. Esta táboa de comparación axuda a relacionar as operacións coas súas aplicacións:

| Nome da operación | Descrición | Aplicacións Típicas | Rango de Grosor do Material |

|---|---|---|---|

| Enbrutamento | Recorta formas planas dunha lámina; a peza recortada convértese na peza final | Arandelas, discos, engranaxes, compoñentes decorativos | 0,005" – 0,250" |

| Perforación/Estampación | Crea furos ou recortes; a lámina restante é a peza final | Furos de ventilación, emplazamentos de elementos de unión, recortes eléctricos | 0,005" – 0,188" |

| Dobrado | Deforma o metal ao longo dun eixe recto para crear ángulos | Soportes, chasis, envolventes, estruturas | 0,010" – 0,375" |

| Formado | Reconfigura o metal sen cortalo; engade características superficiais | Remates decorativos, paneis reforzados, nervios | 0.010" – 0.250" |

| Embutición | Estira o metal para formar formas tridimensionais con profundidade | Paneis de carrocería, fregadores, carcacas electrónicas | 0,015" – 0,125" |

| Embutido profundo | Crea pezas nas que a profundidade supera o diámetro (relación 2:1 ou superior) | Latas, carcacas cilíndricas, copas, tubos | 0,010" – 0,100" |

| Estampado | Estampación dun só lado para deseños salientes/afundidos | Placas identificativas, marcaxe, realces estruturais | 0,010" – 0,125" |

| Acuñando | Estampación de dobre cara a alta presión para detalles finos | Conectores, arandelas de precisión, pezas decorativas | 0,005" – 0,062" |

Comprender estas operacións básicas fornece as bases para avaliar enfoques de estampación máis complexos. Pero como combinan os fabricantes estas operacións de forma eficiente para a produción en gran volume? É aquí onde entran en xogo os distintos tipos de matrices —cada un ofrece vantaxes específicas segundo a complexidade da peza e os requisitos de produción.

Estampación progresiva vs. por transferencia vs. con matriz composta

Xa coñece as súas operacións de estampación —cortado, perforado, dobrado e embutido. Pero aquí está a pregunta que distingue a produción eficiente dos custosos ensaios e erros: que tipo de matriz debe empregarse para combinar estas operacións?

A resposta depende da complexidade da súa peza, do volume de produción e do orzamento. Analicemos as tres principais aproximacións á maquinaria de estampación para que poida tomar decisións informadas para o seu próximo proxecto.

Estampación con matriz progresiva para produción continua

Imaxine unha única faixa de metal que entra nunha prensa e sae como pezas acabadas—centos por minuto—sen ser manexada entre operacións. É isto o que é a estampación con matriz progresiva en acción.

As matrices progresivas constan de múltiples estacións dispostas en secuencia, cada unha realizando unha operación específica mentres a faixa de metal avanza a través da prensa. A faixa mantense conectada durante todo o proceso, e cada golpe da prensa desprázaa unha estación cara adiante, ao mesmo tempo que realiza as operacións en todas as estacións. Segundo Durex Inc., esta configuración permite unha alta eficiencia e garante a uniformidade en todos os compoñentes producidos.

Isto é o que fai as matrices progresivas excepcionais para produción en gran volume :

- Velocidade – Realízanse múltiples operacións simultaneamente con cada golpe da prensa

- Consistencia – As pezas mantéñense en rexistro durante todo o proceso, garantindo tolerancias estreitas

- Adecuado para automatización – O manexo mínimo das pezas entre operacións reduce os custos de man de obra

- Escalabilidade – Unha vez en funcionamento, estas matrices poden producir millóns de pezas idénticas

O inconveniente? As matrices progresivas requiren uns custos iniciais máis altos de deseño e ferramentas. A súa estrutura intrincada require un planificamento minucioso e enxeñería de precisión. Non obstante, como indica Larson Tool, o custo por peza redúcese significativamente nas series de produción grandes, polo que esta opción resulta moi rentable para proxectos a longo prazo.

As aplicacións máis adecuadas inclúen soportes e presillas automotrices, conectores electrónicos e calquera peza pequena ou mediana producida en cantidades superiores a 50 000 unidades.

Sistemas de matrices de transferencia para xeometrías complexas

Que ocorre cando a súa peza é demasiado grande para permanecer unida a unha faiña —ou require operacións que as matrices progresivas simplemente non poden acomodar? Nese caso entran en xogo as matrices de transferencia.

Ao contrario dos sistemas progresivos, nos que as pezas permanecen unidas á tira, os troqueis de transferencia empregan sistemas mecánicos de transferencia para mover as pezas individuais entre estações. Cada estación realiza a súa operación designada e despois transfire a peza á seguinte estación para un procesamento adicional.

Esta independencia ofrece vantaxes significativas para as prensas de estampación que manipulan conxuntos complexos:

- Capacidade para pezas máis grandes – Sen restricións de tamaño derivadas dos límites de anchura da tira

- Xeometrías complexas en 3D – As pezas poden ser xiradas, rotadas ou reposicionadas entre estações

- Integración do estirado profundo – Múltiples operacións de estirado con reposicionamento entre etapas

- Operacións de montaxe – Algúns sistemas de transferencia incorporan pasos de soldadura, fixación ou inserción

As troqueles de transferencia implican custos máis altos de ferramentas e de preparación debido aos seus sofisticados mecanismos de transferencia. Son máis adecuadas para series de produción medias ou altas, onde a súa versatilidade e capacidade para manipular pezas complexas xustifican o investimento. Industrias como a aeroespacial e a maquinaria pesada dependen fortemente desta tecnoloxía de estampación para a fabricación de grandes compoñentes estruturais.

Os procesos controlados de transferencia mantén unha alta precisión, garantindo que cada compoñente cumpra rigorosos estándares de calidade—algo crítico cando se fabrican pezas críticas para a seguridade.

Troqueles compostos para operacións simultáneas

Ás veces, o simple é mellor. Os troqueles compostos realizan múltiples operacións—normalmente corte e punzonado—num só golpe da prensa.

En vez de moverse a través de estacións secuenciais, a peza experimenta todas as operacións de forma simultánea. O deseño da matriz combina elementos de corte e conformado, de modo que un só golpe de prensa completa a peza. Esta integración reduce considerablemente o tempo de produción e mellora a produtividade ao eliminar múltiples pasos de manipulación.

As matrices compostas destacan en escenarios específicos:

- Pezas planas con características internas – Arandelas con furos centrais, soportes con recortes para montaxe

- Producción en volumes máis baixos – Cando non se xustifica o investimento nunha matriz progresiva

- Xeometrías máis sinxelas – Pezas sen dobras complexas nin estirados profundos

- Proxectos con entregas rápidas – Tempos máis curtos de deseño e fabricación da matriz

As prensas para estampación de metal que funcionan con matrices compostas normalmente producen pezas cunha excelente calidade de bordo e concentricidade, xa que todas as operacións se realizan nun único golpe aliñado. A estrutura máis simple da matriz implica tamén menos mantemento: a inspección periódica dos compoñentes de corte e punzonado garante a precisión continuada e a durabilidade.

A limitación? As matrices compostas non son adecuadas para pezas complexas en 3D nin para volumes extremadamente altos, nos cales as matrices progresivas ofrecerían unha mellor economía por peza.

Adequación do tipo de matriz aos requisitos de produción

Escoller o tipo correcto de matriz non é só cuestión de xeometría da peza, senón que se trata de equilibrar o investimento inicial cos custos de produción a longo prazo. Utilice este marco de decisión para orientar a súa selección:

| Criterios | Matriz progresiva | Ferralla de transferencia | Ferralla composta |

|---|---|---|---|

| Complexidade da peca | Medio a alto (múltiples características) | Alto (grandes, en 3D, estirados en múltiples etapas) | Baixo a medio (planas con recortes) |

| Adecuación ao volume de produción | Volume elevado (50.000+ pezas) | Volume medio a alto (10.000+) | Volume baixo a medio (1.000–50.000) |

| Custo de ferramentas | Alta (deseño complexo de múltiples estacións) | Máxima (mecanismos de transferencia + matrices) | Mínima (deseño máis sinxelo de única estación) |

| Tempo de ciclo | Máis rápida (todas as estacións operan por cada golpe) | Moderada (tempo de transferencia entre estacións) | Rápida (completión dun só golpe) |

| Mellores aplicacións | Conectores pequenos, soportes, presillas e compoñentes electrónicos | Paneis grandes, carcassas de profundidade elevada, estruturas aeroespaciais | Arandelas, soportes sinxelos, compoñentes planos con furos |

Ao avaliar máquinas de estampación para o seu proxecto, considere esta orientación práctica:

- Escolla troqueis progresivos cando necesite velocidade, alto volume e poida amortizar os custos de ferramentas sobre grandes series de produción

- Escolla troqueis de transferencia cando o tamaño ou a complexidade da peza excedan as limitacións baseadas en banda, ou cando se requiran múltiplas etapas de estampación profunda

- Escolla troqueis compostos cando o orzamento para ferramentas é limitado, os volumes son moderados e as pezas permanecen relativamente simples

A decisión sobre o tipo de troquel afecta tamén directamente os seus requisitos de equipo. Os troqueis progresivos e compostos funcionan normalmente en prensas de estampación estándar, mentres que os sistemas de troqueis de transferencia requiren prensas especializadas con mecanismos de transferencia integrados, o que incrementa as consideracións relativas ao equipamento de capital.

Comprender estas distincións axuda a comunicarse de forma eficaz cos seus socios de estampación e a tomar decisións informadas sobre os investimentos en ferramentas. Non obstante, a selección do troquel é só unha parte da ecuación: a propia prensa desempeña un papel igualmente crítico para conseguir resultados de calidade.

Tipos de prensas de estampación e criterios de selección

Así que escolleu o tipo correcto de troquel para a vosa peza—pero, e a propia prensa? A prensa de estampación de metal que escollades determina a velocidade á que podedes traballar, a cantidade de forza que podedes aplicar e a precisión coa que podedes controlar o proceso de conformado.

Pensade nisto deste xeito: o voso troquel é a receta, pero a prensa é o forno. Incluso a mellor receta falla se se usa o equipamento incorrecto. Exploraremos os tres tipos principais de prensas e como emparellalos cos vosos requisitos de produción.

Velocidade e eficiencia das prensas mecánicas

Cando a velocidade de produción é a vosa prioridade, as prensas mecánicas ofrecen o mellor rendemento. Estas máquinas usan un volante de inercia para almacenar enerxía rotacional, que se libera mediante un mecanismo de cigüeñal ou engrenaxe excéntrico para impulsar o embolo cara abaixo con enorme forza.

Isto é o que converte unha máquina mecánica de estampación de metal na besta de carga da produción en grandes volumes:

- Taxas de carrera – Capaces de 20 a máis de 1.500 carreras por minuto, segundo o tamaño e a configuración

- Lonxitude de carrera fixa – O émbolo desprázase unha distancia predeterminada en cada ciclo, garantindo a consistencia

- Intervalo de tonelaxe – Normalmente entre 20 e 6.000+ toneladas, coa maioría das prensas de produción situadas entre 100 e 1.500 toneladas

- Eficiencia enerxética á velocidade – O momento da volante reduce o consumo de enerxía durante a operación continua

De acordo co Prensas San Giacomo , as prensas mecánicas realizan a súa acción de estampación mediante a enerxía almacenada e liberada pola volante—o que as fai máis adecuadas para entornos de produción de maior volume, onde a consistencia dos ciclos importa máis ca o control variábel da forza.

O inconveniente? As prensas mecánicas aplican a forza máxima só nun punto concreto da carrera (punto morto inferior). Isto limita a súa flexibilidade cando se traballa con operacións que requiren presión constante ao longo de todo o proceso de conformado. Son ideais para o corte, o punzón e a conformación superficial, pero teñen dificultades nas aplicacións de estirado profundo.

Vantaxes do control hidráulico da forza nas prensas

Que pasaría se as súas pezas requiren presión constante durante toda a carrera? Ou se está traballando con materiais de alta resistencia que demandan un control preciso da forza? As prensas hidráulicas resolven estes retos.

En vez de enlaces mecánicos, as prensas hidráulicas utilizan cilindros cheos de fluído a presión para xerar forza. Esta diferenza fundamental crea varias vantaxes únicas para unha máquina de estampación de acero que manexa aplicacións exigentes:

- Tonelaxe completa en calquera punto da carrera – Ao contrario das prensas mecánicas, as hidráulicas fornecen forza máxima en calquera punto do percorrido do émbolo

- Control variable da velocidade – Os operarios poden axustar independentemente a velocidade de aproximación, a velocidade de traballo e a velocidade de retorno

- Capacidade de tonelaxe – Van desde 20 ata máis de 10.000 toneladas para aplicacións de gran resistencia

- Flexibilidade da carrera – A lonxitude da carrera é axustable para adaptarse a diferentes profundidades das pezas sen necesidade de cambios mecánicos

- Capacidade de permanencia – O émbolo pode manter a posición baixo presión, o que é crítico para certas operacións de conformado

Segundo indica Eigen Engineering, as prensas hidráulicas son máis lentas que outras variedades, pero ofrecen consistencia e adaptabilidade que resultan inestimables na produción de pezas metálicas estampadas complexas.

A prensa de acero destaca nas aplicacións de embutición profunda, onde o material necesita tempo para fluír nas cavidades do molde. Os paneis automobilísticos complexos, as pías de cocina e as cubertas cilíndricas requiren frecuentemente sistemas hidráulicos que mantén a presión mentres o metal adopta gradualmente a súa forma.

Programabilidade da prensa servoaccionada

Imaxina combinar a velocidade das prensas mecánicas coa flexibilidade das prensas hidráulicas, e despois engadir intelixencia programable. Esa é a vantaxe da prensa servoaccionada.

As máquinas servoaccionadas para estampación de metais utilizan motores servo avanzados para controlar directamente o movemento do émbolo. Ao contrario das prensas mecánicas, cun perfil de carrera fixo, ou das hidráulicas, con limitacións baseadas no fluido, as prensas servo ofrecen programabilidade completa durante todo o ciclo de conformado.

Que significa movemento programable na práctica?

- Perfís de carrera personalizables – Programar diferentes velocidades e tempos de permanencia en diversos puntos do percorrido

- Posicionamento de precisión – Alcanzar unha precisión dentro de 0,001" ao longo de todo o percorrido

- Recuperación de enerxía – Os motores servo recuperan enerxía durante o percorrido de retorno, reducindo o consumo total un 30-50 %

- Cambio rápido – Almacenar e recuperar perfís de movemento para distintas pezas sen axustes mecánicos

- Redución do ruído – Perfís de movemento máis suaves eliminan o ruído de impacto común nas prensas mecánicas

Segundo os datos do sector, a tecnoloxía das máquinas prensa para estampación de metais evolucionou de maneira espectacular desde que as prensas servo entraron na fabricación a principios do século XXI. Estas máquinas destacan no traballo de precisión —electrónica, dispositivos médicos e compoñentes automotrices de alta gama— onde a calidade é máis importante ca a velocidade bruta.

A consideración? As prensas servo normalmente teñen custos iniciais máis altos que os sistemas mecánicos comparables. Non obstante, as aforradas enerxéticas, a redución do desgaste das matrices e as melloras na calidade xeralmente xustifican o investimento para operacións que requiren precisión ou que cambian con frecuencia as series de produción.

Cálculo da tonelaxe necesaria da prensa

Seleccionar o tipo correcto de prensa é só metade da ecuación. Tamén se precisa unha tonelaxe suficiente —a capacidade de forza— para completar con éxito as operacións de estampación.

Os requisitos de tonelaxe da prensa dependen de varios factores:

- Tipo e grosor do material – Os materiais de maior resistencia e os grosores máis elevados requiren máis forza

- Tipo de Operación – O corte require unha forza distinta da estirado ou da conformado

- Perímetro ou área da peça – As lonxitudes de corte máis grandes ou as áreas de conformado máis amplas aumentan as necesidades de tonelaxe

- Factor de seguridade – A práctica industrial engade un 20-30 % por riba dos requisitos calculados

Para operacións de corte e punzonado, empregue esta fórmula:

Tonelaxe = (Perímetro × Espesor do material × Resistencia ao corte) ÷ 2000

Por exemplo, o troquelado dun círculo de 4" de diámetro nun acero doce de 0,060" de espesor (resistencia ao corte ≈ 50 000 psi):

- Perímetro = π × 4" = 12,57"

- Tonelaxe = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 toneladas

- Con un factor de seguridade do 25 % = requírense aproximadamente 24 toneladas

As operacións de estirado requiren cálculos diferentes baseados no diámetro da chapa, no diámetro do punzón e nas propiedades do material. As pezas complexas adoitan necesitar software de simulación para prever con precisión os requisitos de tonelaxe, especialmente cando se realizan varias operacións de forma simultánea.

Ao avaliar prensas de estampación metálica para a súa instalación, verifique sempre que a capacidade en tonelaxe supere os seus requisitos calculados. Funcionar unha prensa na súa capacidade máxima ou preto dela acelera o desgaste e reduce a precisión, mentres que un equipo de tamaño insuficiente simplemente non poderá completar a operación de conformado.

Comprender as capacidades da prensa axúdalle a emparellar o equipo coas aplicacións de forma eficaz. Pero a prensa e a matriz son só unha parte da ecuación: o material que está formando desempeña un papel igualmente crítico para lograr resultados de calidade.

Guía de selección de materiais para aplicacións de estampación

Ten a prensa adecuada, o tipo de matriz axeitado e unha comprensión sólida das operacións de estampación. Pero aquí ten unha pregunta que pode determinar o éxito ou o fracaso do seu proxecto: ¿qué metal debe usar para a estampación?

A selección do material non se trata de escoller a opción máis cara, senón de emparellar as propiedades do material coa súa aplicación específica. A elección incorrecta leva a fisuración, a un resalte excesivo ou a pezas que fallan en servizo. ¿E a elección correcta? Unhas liñas de produción fluídas e pezas que funcionan exactamente como foron deseñadas.

Vamos explorar como se comportan os diferentes materiais para a estampación de metais durante a conformación — e cando usar cada un deles.

Selección de grao de acero para pezas estruturais

O acero ao carbono segue sendo o material de referencia na estampación de metais. É asequible, amplamente dispoñíbel e ofrece un excelente equilibrio entre formabilidade e resistencia. Pero non todos os graos de acero son iguais.

Ao seleccionar acero para estampación, está navegando unha compensación fundamental: formabilidade fronte a resistencia. Os aceros de baixo contido en carbono (como os graos 1008 ou 1010) dobran e se estiran facilmente, pero ofrecen unha resistencia á tracción moderada. Os graos de maior contido en carbono proporcionan un mellor comportamento estrutural, pero resisten a deformación — aumentando o risco de fisuración durante a conformación agresiva.

Este é o comportamento dos distintos graos de acero ao carbono:

- Acero ao carbono de baixo contido (0,05–0,15 % de carbono) – Excelente ductilidade, ideal para estirado profundo e dobras complexas. De uso frecuente en soportes automobilísticos e carcassas de electrodomésticos.

- Acero ao carbono de contido medio (0,25–0,50 % de carbono) – Equilibrio entre resistencia e formabilidade. Adecuado para compoñentes estruturais que requiren un conformado moderado.

- Aceros de alta resistencia e baixa aleación (HSLA) – Resistencia reforzada con formabilidade aceptable. Úsase en estruturas de seguridade automobilística onde é importante a redución de peso.

O acero galvanizado merece unha mención especial. Segundo a guía de materiais de Tenral, os recubrimentos galvanizados (de ≥8 μm de grosor) ofrecen unha prevención básica contra a ferruxa mantendo a formabilidade da base de acero ao carbono, o que o fai ideal para pezas estruturais sensibles ao custo, como soportes do chasis do vehículo e paneis de electrodomésticos.

Desafíos e solucións no estampado de aluminio

Cando a ligereza no deseño é fundamental, o estampado de aluminio convértese na solución preferida. As pezas estampadas en aluminio pesan aproximadamente un terzo das compoñentes equivalentes en acero, unha vantaxe significativa nas aplicacións automobilísticas, aeroespaciais e de electrónica de consumo.

Pero o proceso de estampado de aluminio presenta desafíos únicos que poden sorprender aos fabricantes menos experimentados:

- Rebotexado – O menor módulo de elasticidade do aluminio significa que as pezas «rebotan» cara á súa forma orixinal despois da conformación. As matrices deben deseñarse para dobrar en exceso, compensando esta recuperación elástica.

- Tendencia ao galling – O aluminio pode pegarse ás superficies das ferramentas, causando defectos na superficie. É esencial unha lubrificación adecuada e revestimentos nas matrices.

- Endurecemento por deformación – Ao contrario do acero, o aluminio endurece rapidamente por deformación. As pezas complexas poden require un recozido intermedio entre as etapas de conformación.

A pesar destes retos, as pezas de estampación en aluminio ofrecen vantaxes moi atractivas. A aleación 6061-T6, por exemplo, ofrece unha excelente condutividade térmica (ideal para disipadores de calor), boa resistencia á corrosión e unha formabilidade aceptable para estirados e dobras moderados. Unha empresa de comunicacións conseguiu unha mellora do 25 % na disipación de calor e unha redución do 18 % nos custos de produción ao substituír o cobre polo aluminio na fabricación dos disipadores de calor para estacións base 5G.

Para aplicacións lixeiras que requiren precisión, as aleacións de aluminio seguen sen igual—sempre que se teña en conta as súas características únicas de conformación durante o deseño do molde.

Comportamento de encruamento do aceiro inoxidábel

A estampación de aceiro inoxidábel require unha atención minuciosa ao encruamento—o fenómeno polo cal o metal se fai máis forte e máis duro ao deformarse. Se isto non se ten en conta, as pezas racharán no medio da produción. Se se fai correctamente, obteranse compoñentes resistentes á corrosión que superan en anos ás alternativas.

A clave está en comprender como o contido de níquel afecta a taxa de encruamento. Tal como explica a guía técnica de Ulbrich:

- Tipo 301 (6-8 % de níquel) – Alta taxa de encruamento. Gana resistencia significativa durante a conformación, o que o fai excelente para operacións de dobrado nas que importa a resistencia final da peza. Non obstante, é máis propenso a rachar durante os estirados profundos.

- Tipo 304 (8-10,5 % de níquel) – Endurecemento por deformación moderado. Ofrece un bo equilibrio entre formabilidade e resistencia. É a calidade máis frecuentemente especificada para aplicacións xerais de estampación en acero inoxidable.

- Tipo 305 (10-13 % de níquel) – Baixa taxa de endurecemento por deformación. Ideal para operacións de embutido profundo e acuñación, onde o material debe fluír sen incrementos rápidos de resistencia.

A estrutura granular tamén inflúe no éxito da estampación do acero inoxidable. Os grans grosos provocan defectos superficiais de tipo «pel de laranxa» durante o embutido — unha textura indesexable que lembra a pel dun cítrico. As estruturas de grans máis finos melloran tanto o acabado superficial como a ductilidade.

Coa súa resistencia á tracción ≥515 MPa e a súa resistencia á neboa salina ≥48 horas, o acero inoxidable 304 continúa sendo o estándar para envolventes de equipos médicos, compoñentes para procesamento de alimentos e terminais de carga para vehículos de nova enerxía, onde a resistencia á corrosión é imprescindible.

Cobre e látón para compoñentes eléctricos

Cando a condutividade eléctrica impulsa o seu deseño, as aleacións de cobre e lata ofrecen un rendemento inigualable. Estes materiais flúen excelentemente durante as operacións de estampación, ao tempo que proporcionan as propiedades eléctricas e térmicas que requiren os compoñentes electrónicos.

Cobre ofrece unha condutividade de até o 98 %, polo que é esencial para contactos eléctricos, conectores e terminais. A súa excelente ductilidade permite punzar microcontactos para fragmentos de tarxetas SIM de smartphones e terminais de sensores industriais. O inconveniente? O cobre é relativamente caro e máis brandeo que as alternativas de aceiro.

Latón (aleación cobre-zinc) ofrece unha alternativa máis económica con excelente maquinabilidade. O lata H62, cunha dureza ≥HB80, estampa limpo sen necesitar procesamento secundario, reducindo os custos de produción de compoñentes de alto volume. As aplicacións comúns inclúen:

- Compoñentes do cilindro de pechaduras intelixentes

- Xuntas do aire acondicionado automotriz

- Ferraxería decorativa

- Encaixes de fontanería

Segundo estudos de caso do sector, o látex pode substituír ao cobre puro en moitas aplicacións nas que a condutividade máxima non é crítica, reducindo os custos de procesamento un 22 % mentres se mantén un rendemento eléctrico aceptable.

Ambos os materiais destacan nas operacións de conformado grazas á súa ductilidade inherente. A estampación con troquel progresivo funciona particularmente ben co cobre e o látex, xa que a súa maleabilidade permite a produción continua a alta velocidade sen os problemas de fragilidade comúns nos materiais máis duros.

Propiedades dos materiais que afectan á estampabilidade

Independentemente do metal que escoia, catro propiedades do material determinan o éxito da estampación:

- Ductilidade – Canto pode estirarse o material antes de fracturarse. Unha maior ductilidade permite estirados profundos e dobras complexas.

- Forza de Rendemento – A tensión á cal comeza a deformación permanente. Unha menor resistencia ao esgarce significa un conformado máis doado, pero posiblemente pezas finais menos resistentes.

- Taxa de endurecemento por obra – A rapidez coa que o material se fortalece durante a deformación. Taxas baixas favorecen o estirado; taxas altas favorecen a dobradura cando importa a resistencia final.

- Estrutura do grano – Grãos máis finos melloran xeralmente a formabilidade e o acabado superficial. Os grãos grosoiros poden causar defectos superficiais e reducir a ductilidade.

Comprender estas propiedades axuda a predizer como se comportarán os materiais durante a estampación — e a evitar fallos de produción custosos.

Comparación de materiais para estampación de metais

Esta táboa comparativa resume as características clave para orientar a selección do seu material:

| Tipo de material | Clasificación de conformabilidade | Aplicacións Típicas | Consideracións especiais |

|---|---|---|---|

| Aceiro de baixo carbono | Excelente | Soportes automotrices, carcassas de electrodomésticos, compoñentes estirados en profundidade | Require protección contra a corrosión; opción máis económica |

| Acero galvanizado | Boa | Soportes de chasis, paneis de sistemas de calefacción, ventilación e aire acondicionado (HVAC), envolventes exteriores | O revestimento pode racharse durante dobraduras severas; prevención básica da oxidación |

| Ligas de aluminio | Bo a excelente | Disipadores de calor, carcassas electrónicas, pezas estruturais lixeiras | Recuperación elástica significativa; require lubricación para evitar o agarre |

| aco Inox 304 | Moderado | Equipamento médico, procesamento de alimentos, terminais de carga | Endurece por deformación durante a conformación; require maior tonelaxe |

| aco inoxidábel 305 | Boa | Recipientes estirados en profundidade, pezas conformadas complexas | Baixa taxa de endurecemento por deformación, ideal para operacións de estirado |

| Cobre | Excelente | Contactos eléctricos, conectores e compoñentes térmicos | Maior condutividade, pero maior custo; material brandeo |

| Latón (H62) | Excelente | Compóñentes de pechaduras, accesorios para tubaxes e ferraxería decorativa | Alternativa económica ao cobre; excelente maquinabilidade |

Seleccionar o material axeitado é só unha parte do quebracabezas. O deseño da peza e a estrutura do fluxo de traballo de produción determinan se esa elección de material se traduce nunha fabricación exitosa e rentábel.

O fluxo de traballo completo de estampación, desde o deseño ata a produción

Seleccionaches o material ideal para a túa aplicación. Pero que ocorre deseguido? Como se converte un concepto sobre papel nunha peza de estampación de precisión que sae da liña de produción?

O proceso de estampación de chapa metálica implica moito máis ca simplemente premer metal a través dun molde. O éxito require un fluxo de traballo estruturado no que cada fase se base na anterior: desde as decisións iniciais de deseño que afectan á complexidade das ferramentas ata os protocolos de inspección de calidade que garanten que cada peza cumpra coas especificacións.

Vamos revisar xuntos todo o percorrido, desde o deseño ata os compoñentes finais de chapa metálica estampados.

Principios de deseño para fabricabilidade

Aquí tes unha realidade: aproximadamente o 70 % dos custos de fabricación quédanse fixados durante a fase de deseño. As decisións que tomes sobre papel determinan directamente a complexidade das ferramentas, a eficiencia da produción e, en última instancia, o teu custo por peza.

As directrices eficaces para o deseño de chapa metálica centranse en fabricar pezas que os equipos de estampación poden producir realmente — de forma consistente e económica. Segundo Guía DFM de Five Flute , os enxeñeiros mecánicos deben abordar o deseño de estampación de chapa metálica cunha comprensión base dos efectos das operacións de conformado na xeometría final da peza.

As consideracións críticas de DFM inclúen:

- Raios mínimos de curvatura – Manter o radio de dobrado maior ou igual á espesor do material para materiais dúcteis. Para aluminio endurecido como o 6061-T6, aumentar este valor a 4 veces o espesor do material para evitar fisuras.

- Colocación de furos – Colocar os furos a unha distancia mínima de 2 veces o espesor do material das bordas para evitar abombamentos. Situar os furos a unha distancia de 2,5 veces o espesor máis o radio de dobrado das liñas de dobrado para evitar distorsións.

- Aliñamento da dirección do grano – Orientar as dobraduras perpendicularmente á dirección de laminado do material sempre que sexa posible. O incumprimento disto pode provocar fisuras, especialmente con metais menos dúcteis.

- Alivio de Dobre – Engadir recortes de material onde as dobras se atopan con seccións planas para evitar desgarros. A anchura do alivio debe ser maior que a metade da espesor do material.

Segundo as normas de deseño de estampación de Xometry, os diámetros mínimos dos furos dependen do tipo de material: 1,2 × a espesor para materiais dúcteis como o aluminio, pero 2 × a espesor para aleacións de aceiro inoxidábel de maior resistencia.

Estas restricións poden parecer limitantes, pero en realidade son liberadoras. Seguir as directrices de deseño en chapa metálica desde o principio elimina redeseños costosos posteriormente e garante que as súas pezas se poidan fabricar coas tolerancias necesarias.

Desenvolvemento e validación das ferramentas

Unha vez que o seu deseño pasa a revisión de factibilidade para a fabricación (DFM), iníciase o desenvolvemento das ferramentas. Esta fase transforma a xeometría da súa peza nas matrices de precisión que darán forma a cada compoñente.

O proceso de desenvolvemento das ferramentas segue normalmente estas etapas:

- Enxeñaría de deseño de matrices – Os enxeñeiros traducen a xeometría das pezas nos deseños das estacións do troquel, especificando as folgas entre punzón e matriz, as vías de fluxo do material e as secuencias de conformado. O software de simulación CAE predí o comportamento do material e identifica posibles defectos antes de cortar o acero.

- Selección e mecanizado do acero para troqueis – Os compoñentes dos troqueis fabrícanse con aceros para troqueis tratados termicamente, capaces de soportar millóns de ciclos de conformado. O mecanizado CNC e a descarga eléctrica por fío (EDM) crean as xeometrías precisas necesarias para a produción consistente de pezas.

- Montaxe e proba dos troqueis – Os troqueis montados sométense a unha proba inicial para verificar o fluxo adecuado do material, as folgas e as dimensións das pezas. Realízanse axustes para optimizar as condicións de conformado.

- Producción de mostras e validación – As pezas iniciais mídense segundo as especificacións. Os datos dimensionais confirman que o troquel produce pezas dentro das tolerancias antes de comezar a produción completa.

Segundo indica Die-Matic, as matrices son fundamentais para un proceso de fabricación eficiente, preciso e exitoso. Escoller as matrices axeitadas e colaborar cos enxeñeiros de deseño durante a fase de prototipo permite comprobar o proceso previsto antes de comprometerse coas matrices de produción.

Esta fase de validación detecta problemas dende o principio, cando os cambios supoñen centos de dólares en vez de dezenas de miles.

Configuración da produción e inspección do primeiro artigo

Cunhas matrices validadas dispoñibles, a configuración da produción converte a súa célula de fabricación de equipamento inactivo nun sistema de produción de precisión.

A configuración do proceso de chapa metálica implica:

- Instalación e aliñamento da matriz – As matrices instálanse na prensa con posicionamento preciso. Un aliñamento correcto garante un conformado consistente en todas as estacións e evita o desgaste prematuro das matrices.

- Carga e configuración da alimentación do material – O rolo ou as láminas cortadas colócanse para garantir unha alimentación adecuada. Os mecanismos de alimentación calíbranse para avanzar o material a distancia correcta entre cada golpe da prensa.

- Configuración dos parámetros da prensa – A tonelaxe, a velocidade de trazo e a altura de peche establécense segundo os parámetros de proceso validados. As prensas servo poden requirir a programación de perfís de movemento personalizados.

- Inspección do primeiro artigo (FAI) – As pezas da produción inicial sométense a unha inspección dimensional exhaustiva. As medicións rexístranse e compáranse coas especificacións do debuxo.

- Aprobación do proceso – Unha vez que a inspección da primeira peza confirma que as pezas cumpren os requisitos, a produción continúa aplicando os protocolos de supervisión establecidos.

A inspección da primeira peza merece especial atención. Segundo as mellores prácticas do sector, o control de calidade na estampación de metais depende en gran medida das características do material bruto, como a dureza e o grosor, polo que a verificación do material entrante é fundamental antes de comezar a produción.

Ademais da verificación do material, a inspección da primeira peza normalmente inclúe:

- Medicións de dimensións críticas mediante MMC ou sistemas ópticos

- Avaliación do acabado superficial

- Ensaio de dureza cando se especifique

- Inspección visual para detectar rebabas, grietas ou defectos superficiais

Esta aproximación sistemática garante que os problemas se detecten antes de que se produzan millares de pezas non conformes.

Alcanzar tolerancias estreitas en pezas estampadas

Que tolerancias pode realmente alcanzar coa estampación de precisión? Esta pregunta é importante porque as capacidades de tolerancia afectan directamente se a estampación é axeitada para a súa aplicación ou se necesita procesos alternativos.

Os estándares de tolerancia varían segundo o tipo de operación e o equipo:

| Tipo de Operación | Tolerancia Estándar | Tolerancia de precisión | Factores clave |

|---|---|---|---|

| Cegado/Perforación | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Xogo da matriz, grosor do material, estado das ferramentas |

| Dobrado | ±0,5° angular, ±0,010" lineal | ±0,25° angular, ±0,005" lineal | Compensación do resalte, consistencia do material |

| Embutición | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Control do fluxo do material, presión do suxeitor de lamiñas |

| Acuñando | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Capacidade de prensado, precisión do troquel, dureza do material |

Varios factores inflúen na consecución de tolerancias estándar ou de precisión:

- Tipo de Equipamento – As prensas servo con perfís de movemento programables conseguen normalmente tolerancias máis estrictas que as prensas mecánicas que operan á velocidade máxima.

- Calidade das ferramentas – Os troqueis rectificados con precisión e con folgas máis estreitas producen pezas máis exactas, pero requiren un mantemento máis frecuente.

- Consistencia do material – As variacións no grosor ou na dureza do material afectan directamente os resultados dimensionais. Especificar tolerancias máis estreitas para o material mellora a consistencia das pezas.

- Control de Procesos – O control estatístico de procesos (CEP) detecta desvío antes de que as pezas superen os límites de tolerancia.

Para pezas de estampación de precisión que requiran as tolerancias máis estrictas, considere especificar operacións de acuñación, nas que a alta presión produce dimensións excepcionalmente exactas. As características que abranguen varias dobras acumulan normalmente a suma das tolerancias, polo que as dimensións críticas deberían referenciarse, sempre que sexa posible, a partir dun único punto de referencia.

Comprender estas capacidades de tolerancia axúdalle a especificar os requisitos de forma apropiada. Unha especificación excesiva de tolerancias incrementa os custos mediante velocidades de produción máis lentas e requisitos de inspección máis rigorosos. Unha especificación insuficiente de tolerancias supón o risco de problemas de montaxe ou fallos funcionais durante o servizo.

O fluxo de traballo completo de estampación de chapa metálica

Reunindo todo, aquí ten o fluxo de traballo secuencial coas consideracións clave en cada fase:

- Deseño da peza e revisión de DFM – Aplique as directrices de deseño para chapas metálicas en canto a raios de dobrez, colocación de furos e selección de materiais. Verifique a posibilidade de fabricación antes do investimento en utillaxes.

- Cotización e aprobación das utillaxes – Obteña cotizacións de utillaxes baseadas no volume de produción, na complexidade da peza e nos requisitos de tolerancia. Apróbeas conceptos de deseño da matriz.

- Deseño da matriz e simulación por CAE – Os enxeñeiros desenvolven deseños detallados da matriz con simulacións de conformado para prever o comportamento do material e optimizar a disposición das estacións.

- Fabricación da utillaxe – Os compoñentes da matriz son mecanizados, tratados termicamente e montados. Os prazos de entrega adoitan variar entre 4 e 12 semanas, segundo a súa complexidade.

- Proba e axuste da matriz – Prodúcense e mídense as mostras iniciais. Axústanse as matrices para acadar as dimensións obxectivo e a calidade superficial desexada.

- Inspección e aprobación do primeiro artigo – Documentos de inspección exhaustivos confirmen que as pezas cumpren coas especificacións. A aprobación do cliente autoriza a produción.

- Aumento da produción – Os parámetros do proceso quédanse fixados e iníciase a produción con protocolos establecidos de control de calidade.

- Control de calidade continuo – O seguimento mediante control estatístico de procesos (CEP), as inspeccións periódicas e a manutención das matrices garanten unha calidade constante ao longo das series de produción.

Esta aproximación estruturada transforma a estampación de chapa metálica dunha arte nunha ciencia reproducible, na que a calidade está deseñada dende o inicio, en vez de ser verificada ao final.

Non obstante, incluso co mellor fluxo de traballo, poden producirse problemas. Comprender os defectos máis comúns e como previlos mantén a súa produción funcionando sen problemas e os seus clientes satisfeitos.

Estratexias de control de calidade e prevención de defectos

Aínda cun fluxo de traballo perfectamente deseñado, as pezas estampadas poden seguir fallando. Aparecen fendas onde non deberían. As bordas saen ásperas. As pezas recuperan un ángulo incorrecto despois da conformación. Soa familiar?

A diferenza entre unha operación de estampación rendible e unha cara adoita reducirse a comprender por que ocorren os defectos —e a previnelos antes de que se produzan. Exploraremos os problemas máis comúns que afectan aos compoñentes metálicos estampados e as estratexias que mantén a produción funcionando sen problemas.

Predición e compensación do resalte

Aquí hai unha realidade frustrante: cada peza metálica dobrada tende a endereitarase. Esta recuperación elástica —chamada resalte— ocorre porque o metal conserva parte da deformación elástica despois da conformación. Cando a prensa libera a peza, esta recupera parcialmente a súa forma plana orixinal.

O resalte convértese especialmente problemático con:

- Materiais de Alta Resistencia – Os aceros de alta resistencia avanzados e as aleacións de aluminio presentan unha maior recuperación elástica ca o acero suave

- Raios de dobra grandes – As curvas máis suaves almacenan máis enerxía elástica, aumentando o resalte

- Materiais máis finos – Menos material para resistir as forzas de recuperación elástica

Como compensen os fabricantes? Os moldes para estampación de acero están deseñados para dobrar en exceso as pezas máis aló do ángulo obxectivo. Cando ocorre o resalte, a peza relájase na posición final correcta. Para aplicacións de precisión, o software de simulación CAE predí o comportamento do resalte durante o deseño do molde, permitindo aos enxeñeiros calcular os ángulos exactos de compensación antes de cortar calquera acero para ferramentas.

As prensas servo modernas engaden outra capa de control. Os tempos de permanencia programables na parte inferior da carrera permiten que o material «se asente» antes da súa liberación, reducindo a recuperación elástica. Este enfoque demostra ser particularmente eficaz para compoñentes de acero estampado que requiren tolerancias angulares estritas.

Prevención dos defectos de arrugas e roturas

As arrugas e as roturas representan modos de fallo opostos, pero con frecuencia comparten a mesma causa orixinal: un control inadecuado do fluxo do material.

Arrugas ocorre cando a chapa metálica se deforma baixo tensión de compresión durante as operacións de estampación. Imaxine empujar unha folla de mesa cara a unha tazón—sen unha restrición axeitada, enrolase. Na estampación, isto ocorre cando a presión do suxeitor da chapa é demasiado baixa ou a xeometría do molde permite compresión sen soporte.

Rasgamento (tamén chamado desgarro) ocorre cando o material se estira máis aló dos seus límites. Segundo A investigación sobre simulación de estampación , os desgarros resultan dun estrangulamento localizado no que o material se afina máis aló dos límites seguros—especialmente frecuente con xeometrías complexas e materiais de alta resistencia.

As causas e solucións para cada tipo de defecto:

- Causas do arrugado – Presión insuficiente do suxeitor da chapa, exceso de material nas zonas de estirado, folga incorrecta do molde

- Prevención do arrugado – Aumentar a forza do suxeitor da chapa, optimizar o tamaño e a forma da chapa, engadir cordóns de estirado para controlar o fluxo de material

- Causas do desgarro – Presión excesiva do portablanco que restrinxe o fluxo, propiedades do material inadecuadas, dimensións incorrectas do blank, ferruxa ou danos nas superficies das ferramentas

- Prevención do desgarro – Reducir a presión do portablanco, seleccionar materiais cunha maior diferenza entre a resistencia ao límite elástico e a resistencia á tracción, verificar a xeometría do blank mediante simulación, manter as superficies das ferramentas

Atopou a paradoxo? Unha presión insuficiente do portablanco provoca arrugas. Unha presión excesiva provoca desgarros. Encontrar o punto óptimo require comprender o seu material e a súa xeometría específicos —é por iso que a simulación resulta tan valiosa para pezas estampadas complexas.

Control das rebabas e calidade das bordos

As rebabas —esas bordos elevados deixados tras o corte ou o punzonado—poden parecer pequenas molestias. Pero causan problemas reais: interferencias no montaxe, riscos para a seguridade dos operarios e desgaste acelerado dos compoñentes emparellados.

A formación de rebabas depende de varios factores:

- A folga – Unha folga excesiva permite que o material flúa cara aos espazos en vez de cortarse limpiamente

- Afilado da ferramenta – As arestas de corte desgastadas enrollan o material en vez de cortalo

- Propiedades do Material – Os materiais dúcteis tenden a formar rebabas máis grandes que os graos máis duros

- Aliñación punzón-matriz – O desaliñamento provoca unha carga non uniforme e unha formación irregular de rebabas

As estratexias de prevención centranse na manutención das ferramentas e no deseño axeitado. A folga óptima da matriz adoita oscilar entre o 5 % e o 10 % do grosor do material para o acero: folgas máis estreitas producen bordos máis limpos, pero aceleran o desgaste da matriz. A inspección periódica das arestas de corte detecta o desgaste antes de que as rebabas se convertan nun problema.

Para aplicacións que requiren bordos sen rebabas, poden ser necesarias operacións secundarias como o bruñido, o acabado vibratorio ou o desbarbado de precisión. Non obstante, estas operacións aumentan os custos, polo que o deseño axeitado da matriz e a súa manutención son a aproximación preferida para a optimización do deseño de estampación.

Manutención da matriz para garantir unha calidade constante

Os seus troqueis son instrumentos de precisión — e, como calquera ferramenta de precisión, desgástanse. Comprender como o desgaste das ferramentas afecta á calidade do metal estampado axúdalle a planificar programas de mantemento que previñan defectos en vez de reaccionaren ante eles.

O desgaste das ferramentas maniféstase de maneiras previsibles:

- Desafilamento da aresta de corte – Aumenta a formación de rebabas e require unha tonelaxe maior na prensa

- Galling superficial – A adhesión de material nas caras do troquel provoca raios e marcas de arrastre nas pezas

- Deriva xeométrica – O desgaste das superficies de conformado cambia gradualmente as dimensións das pezas

- Deterioro do recubrimento – Os recubrimentos protexores desgástanse, acelerando a degradación do metal base

Segundo as orientacións de calidade de Manor Tool, o mantemento adecuado implica inspeccionar, lubrificar, limpar e substituír o equipo conforme sexa necesario. Mediante un mantemento constante, amplía a vida útil das ferramentas e minimiza o risco de estampacións de baixa calidade.

Os programas eficaces de mantemento de matrices inclúen:

- Inspeccións programadas baseadas no número de golpes en vez do tempo calendario

- Medicións documentadas do desgaste para rastrexar os cambios dimensionais ao longo das series de produción

- Afiado preventivo antes de que as arestas de corte se deterioren máis aló dos puntos de recuperación

- Vixilancia dos lubrificantes para garantir a formación adecuada dunha película entre as ferramentas e as pezas de traballo

A economía favorece a prevención. Afiar un punzón custa unha fracción do seu reemplazo —e detectar o desgaste a tempo evita os custos de refugallos asociados á produción fóra de tolerancia.

Como a simulación CAE prevén os defectos

Por que esperar ata a produción para descubrir problemas? A simulación CAE moderna predí os defectos antes de cortar calquera acero para ferramentas —ahorrando semanas de tempo de probas e miles de euros en modificacións das ferramentas.

De acordo co Investigación sobre simulación CAE , a simulación do proceso de conformado require unha configuración cuidadosa para garantir resultados realistas —incluíndo un modelado preciso dos materiais, condicións de contorno axeitadas e definicións apropiadas de contacto e fricción.

A simulación identifica posibles problemas, incluídos:

- Zonas de afinamento propensas a romperse durante a conformación

- Áreas de compresión propensas a arrugarse

- Magnitude do resalte que require compensación no molde

- Patróns de fluxo do material que afectan as dimensións finais da peza

O investimento na simulación rende beneficios ao longo de toda a produción. Os moldes deseñados con orientación da simulación requiren normalmente menos iteracións de proba, alcanzan as dimensións obxectivo máis rápido e producen pezas máis consistentes durante series de produción prolongadas.

Para compoñentes metálicos estampados complexos — especialmente aqueles que implican estampación en profundo ou materiais de alta resistencia — a simulación converteuse nunha práctica estándar e non nun luxo opcional. A cuestión non é se pode permitirse a simulación, senón se pode permitirse a alternativa de descubrir os problemas na liña de prensado.

Comprender a prevención de defectos mantén a súa produción funcionando de forma eficiente. Pero, como se compara a estampación con outros procesos de fabricación alternativos — e cando debería escoller algo totalmente distinto?

Estampación fronte a procesos alternativos de fabricación

Xa dominas os fundamentos do proceso de estampación metálica: operacións, tipos de matrices, selección de prensas, materiais e control de calidade. Pero aquí está a pregunta que determina se a estampación é adecuada para o teu proxecto: cando debes escoller a estampación fronte a outros métodos de fabricación?

A resposta non é sempre sinxela. Cada proceso de fabricación destaca en situaciones específicas, e escoller o incorrecto pode custarche miles de euros en gastos innecesarios ou no incumprimento de prazos de produción. Comparemos a estampación coas tres alternativas máis comúns: mecanizado CNC, corte por láser e impresión 3D.

Economía da estampación fronte ao mecanizado CNC

Na súa esencia, a estampación e o mecanizado CNC representan enfoques fundamentalmente distintos para crear pezas. A estampación remodela o material mediante conformado —non se elimina ningún metal—, mentres que o mecanizado CNC elimina material mediante corte —as virutas acaban no contedor de residuos.

Esta distinción xera diferenzas económicas significativas:

- Aproveitamento do material – A fabricación por estampación normalmente alcanza un aproveitamento de material do 85-95 %, mentres que a fresadora CNC pode utilizar só o 30-60 % do material en bruto, dependendo da xeometría da peça

- Tempo de ciclo – Unha prensa de estampación produce pezas en segundos; a fresadora CNC require minutos ou horas por cada peça

- Investimento en ferramentais – A estampación require matrices personalizadas (10 000-50 000 $+), mentres que a fresadora CNC emprega ferramentas de corte estándar (50-500 $ cada unha)

- Complexidade da peca – A fresadora CNC sobresaí na produción de xeometrías complexas en 3D a partir de material macizo; a estampación funciona mellor con características en chapa metálica

Cando gaña a fresadora CNC? Na produción de volumes baixos de pezas sólidas complexas, a flexibilidade da fresadora CNC supera o requisito de investimento en ferramentas da estampación. Se necesitas 50 soportes intrincados con tolerancias estreitas nas características mecanizadas, a fresadora CNC ofréceteo sen as semanas de desenvolvemento de matrices.

Cando domina a estampación? Unha vez que os volumes superan unhas poucas millar de unidades, o proceso de fabricación por estampación vólvese dramaticamente máis económico. O custo por peza descende conforme se amortiza a ferramenta ao longo da produción—chegando finalmente a centavos por peza para xeometrías sinxelas.

Cando o corte a láser supera á estampación

O corte a láser e a estampación traballan ambos con chapa metálica—polo que esta comparación resulta particularmente interesante. Ambos os procesos cortan formas planas, crean furos e producen as pezas en bruto que se converten nas pezas acabadas.

Segundo investigacións do sector, o corte a láser ofrece unha redución de custos do 40 % en comparación coa estampación para lotes inferiores a 3.000 unidades, ao eliminar os custos de ferramentas de 15.000 $ ou máis e acadar unha precisión de ±0,1 mm, fronte á tolerancia da estampación de ±0,3 mm.

As vantaxes clave do corte a láser inclúen:

- Ningún investimento en ferramentas – A programación dixital elimina por completo os custos das matrices

- Entrega rápida – As pezas poden enviarse en menos de 24-48 horas, fronte ás 4-8 semanas necesarias para a fabricación das ferramentas de estampación

- Flexibilidade de deseño – Cambiar a xeometría da peza de forma instantánea cargando un novo programa de corte

- Precisión Superior – Os láseres de fibra conseguen tolerancias consistentes de ±0,1 mm

Non obstante, a estampación en serie recupera a vantaxe en volumes máis altos. As prensas de estampación realizan centos de ciclos por minuto, moi por diante dos sistemas láser máis rápidos. As despesas ocultas tamén cambian: os custos do corte láser escalan linealmente coa cantidade, mentres que os custos da estampación baixan drasticamente ao aumentar os volumes.

Escolla o corte láser cando: os volumes de produción sexan inferiores a 3 000 unidades, precise capacidade de prototipado rápido, os deseños cambien con frecuencia ou os requisitos de precisión superen as capacidades da estampación.

Escolla a estampación e prensado cando: os volumes superen as 10 000 unidades, a xeometría das pezas se adeque ás operacións de conformado (dobreces, estirados, releves) e a produción a longo prazo xustifique o investimento en utillaxes.

Compromisos entre estampación e fabricación aditiva

a impresión 3D (fabricación aditiva) revolucionou o prototipado e a produción en pequenos volumes. Pero, como se compara coa estampación metálica en serie para aplicacións reais de fabricación?

A comparación revela forzas complementarias máis que competencia directa:

- Velocidade de prototipado – A impresión 3D produce prototipos funcionais en horas ou días; o estampado require primeiramente semanas de desenvolvemento das ferramentas

- Liberdade xeométrica – A fabricación aditiva crea características internas complexas imposibles de obter mediante estampado

- Propiedades do Material – O metal estampado ofrece normalmente unha resistencia, ductilidade e acabado superficial superiores comparados co metal impreso

- Economía da produción – Os custos da impresión 3D mantéñense relativamente constantes independentemente da cantidade; os custos por peza no estampado caen drasticamente ao aumentar o volume

Os fabricantes intelixentes utilizan ambos os procesos de forma estratéxica. A impresión 3D permite validar rapidamente os deseños antes de comprometerse co desenvolvemento das ferramentas de estampado. Unha vez que os deseños están definitivos e os volumes xustifican o investimento, o estampado asume a produción.

O punto de cruce depende da complexidade e do tamaño da peza. As pezas estampadas sinxelas resultan máis económicas que a impresión 3D con cantidades tan baixas como 100-500 unidades. As pezas complexas que requiren un extenso procesamento posterior poden non resultar favorables para a estampación ata que os volumes alcancen varios miles.

Guía de comparación dos procesos de fabricación

Esta táboa de comparación ofrece criterios de decisión para os factores máis relevantes na selección do proceso:

| Criterios | Estampado | Mecánica CNC | Cortar con láser | impresión 3D |

|---|---|---|---|---|

| Custo de configuración | Alto (10 000-50 000+ USD para as matrices) | Baixo (utillaxes estándar) | Ningún (programación dixital) | Ningún a baixo |

| Custo por peza (baixo volume) | Moi alto (amortización das ferramentas) | Moderada a alta | Baixa a moderada | Moderada a alta |

| Custo por peza (alto volume) | Moi baixo (centavos por peza) | Manteñese alto | Manteñese moderado | Manteñese alto |

| Aproveitamento do material | 85-95% | 30-60% | 70-85% | Cerca do 100 % (reciclaxe do pó) |

| Complexidade xeométrica | Moderado (características en chapa metálica) | Alto (pezas sólidas en 3D) | Baixo a moderado (perfís en 2D) | Moi alto (características internas) |

| Tempo de entrega habitual | 4–8 semanas (ferramentas) + produción | Días a semanas | 24-48 horas | Horas a días |

Tomar a decisión de proceso correcta

Como se traduce esta comparación en decisións accionables? Centrarse en tres factores principais:

Requisitos de volume impulsan a economía. Para series de produción superiores a 10 000 unidades con deseños estables, a estampación gaña case sempre en custo. Por debaixo de 1 000 unidades, o corte láser ou a fresadora CNC resultan xeralmente máis económicos.

Xeometría da Peza determina a viabilidade. As pezas en chapa metálica con dobras, estirados e características estampadas adaptánselle de forma natural ao proceso de estampación. As pezas sólidas en 3D que requiren características mecanizadas necesitan fresadora CNC. Os perfís planos con recortes complexos prefírense o corte láser.

Limitacións de calendario a miúdo prevalecen sobre as consideracións de custo. Necesita as pezas a próxima semana? O corte láser ou a impresión 3D ofrecen unha solución. Ten seis meses para o desenvolvemento das ferramentas e para a produción a longo prazo? A economía da estampación convértese nunha opción moi atractiva.

Os mellores fabricantes non se comprometen cun só proceso: adaptan cada proxecto ao método óptimo. Comprender estas compensacións ponche na posición adecuada para tomar decisións informadas que equilibren os requisitos de custo, calidade e entrega.

Unha vez aclarada a selección do proceso, examinemos como se aplican estes principios nunha das aplicacións máis exigentes da estampación: a fabricación automobilística.

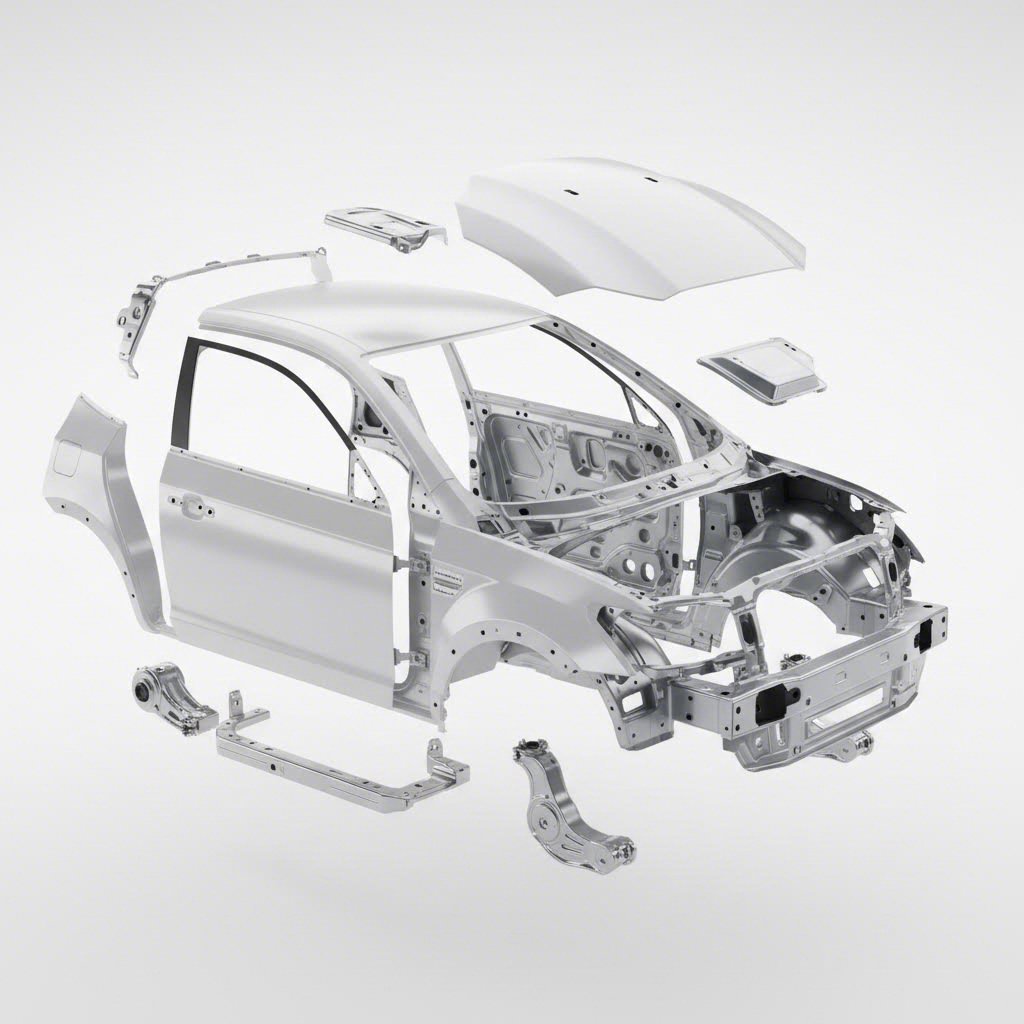

Aplicacións e normas industriais para a estampación automobilística

No que respecta ao proceso de estampación na fabricación, ningún sector leva os límites tan lonxe como o automobilístico. Cada vehículo que sae das liñas de montaxe contén centos —e ás veces miles— de pezas de estampación metálica de precisión, desde grandes paneis de carrocería ata pequenos conectores eléctricos. As consecuencias? Un so soporte defectuoso podería desencadear unha retirada de produtos dun millón de dólares.

Entón, que fai tan esixente o estampado de metais para automoción? E como conseguen os fabricantes producir de maneira constante millóns de pezas estampadas de metal que cumpran os rigorosos requisitos do sector? Exploraremos as aplicacións, normas e sistemas de calidade que definen este sector crítico.

Estampado de paneis de carrocería e compoñentes estruturais

Dê unha volta ao redor de calquera coche e estará a ver o estampado de metais para automoción en acción. Portas, capós, aletas, techos e tapas do maletero: estes paneis visibles da carrocería comezan todos como láminas planas de metal antes de ser transformados mediante operacións de estampado de metal en gran volume.

Segundo a investigación industrial de Franklin Fastener, estes compoñentes deben ser duradeiros, lixeiros e ter unha forma precisa. O estampado de metais satisfai eficientemente e de forma rentable estes tres requisitos nos volumes que require a produción automobilística.

Ademais do que se ve, os compoñentes estruturais e de seguridade forman a columna vertebral do vehículo:

- Carrís do chasis e travesaños – Proporcionan integridade estrutural durante o funcionamento normal e en caso de colisión

- Soportes de reforzo – Reforza os puntos críticos de unión en toda a estrutura

- Compoñentes de suspensión – Braços de control, subchasis e articulacións que garanten manexabilidade e conforto

- Pezas do motor e da transmisión – Cabezais de cilindro, tapas de válvulas, carcasas de aceite e envolventes que resisten temperaturas extremas e esforzos mecánicos

A estampación metálica de precisión necesaria para estas aplicacións vai moi alén dunha simple conformación. Moitos compoñentes estruturais sométense a múltiples etapas de estirado, requiren tolerancias dimensionais moi estrictas (ás veces tan estreitas como 0,05 mm segundo a análise técnica de Worthy Hardware) e deben manter a consistencia ao longo de series de produción que abarcan millóns de unidades.

Os compoñentes de acabado interior e exterior —estruturas de paneis de instrumentos, consolas centrais, pomas de portas, emblemas e rejillas— engaden outra capa de complexidade. Estas pezas estampadas en metal non só requiren precisión dimensional, senón tamén unha excelente calidade superficial para aplicacións visibles.

Cumprimento dos estándares de calidade dos fabricantes de equipos orixinais (OEM) do sector automobilístico

Aquí é onde a estampación automotriz se desvía dramaticamente doutras industrias: os sistemas de xestión da calidade necesarios para participar como fornecedor.

A certificación IATF 16949 converteuse na lingua universal da calidade automotriz. Redactada orixinalmente en 1999 polo International Automotive Task Force, esta certificación armoniza os sistemas de avaliación da calidade en toda a industria automotriz mundial. Segundo A visión xeral das certificacións de Master Products , a certificación IATF 16949 establece unha base para a calidade que se pode esperar ao subcontratar proxectos de estampación de metais automotrices.

A certificación centra-se en tres obxectivos principais:

- Melhora da calidade e da consistencia – Normalización dos procesos de fabricación para garantir que cada peza cumpra as especificacións, con beneficios adicionais como a redución dos custos de produción e a sustentabilidade a longo prazo

- Fiabilidade da Cadea de Abastecemento – Establecemento dos fornecedores certificados como «fornecedores preferidos» entre os principais fabricantes automotrices mediante a probada consistencia e responsabilidade

- Integración industrial – Conexión sen interrupcións cos estándares de certificación ISO para crear unha xestión unificada da calidade en toda a cadea de suministro

Que significa isto na práctica? A IATF 16949 exixe un control rigoroso dos procesos, trazabilidade completa e xestión integral dos riscos — requisitos moi superiores aos que normalmente se esperan nos sectores manufactureiros típicos. A bibliografía subliña a prevención de defectos e variacións na produción, así como a minimización de refugos e desperdicios.

Para pezas metálicas estampadas destinadas a aplicacións automotrices, isto tradúcese en planos de control documentados, monitorización estatística dos procesos e sistemas de medición validados. Un soporte que falla en electrónica de consumo é unha inconveniencia. O mesmo soporte que falla no sistema de freos dun vehículo é un desastre — o que explica por que os estándares automotrices existen nunha categoría propia.

Fornecedores certificados como Shaoyi combinar a certificación IATF 16949 coa avanzada simulación por CAE para obter resultados sen defectos, tal como demandan os fabricantes de automóbiles (OEM). Esta integración de sistemas de calidade coa enxeñaría predictiva representa o estado actual da arte na produción de pezas de estampación de metal de precisión.

Requisitos para a produción automobilística en gran volume

A estampación automobilística opera a escalas que sobrecargarían a maioría das operacións de fabricación. Un só modelo de vehículo pode require entre 300 e 500 compoñentes únicos de estampación en metal. Multiplique isto polos volumes de produción de 200.000 ou máis vehículos ao ano e comezará a comprender por que a eficiencia é tan crucial.

Os beneficios que fan viable a estampación de metal automobilística a estas escalas inclúen:

- Eficiencia Aumentada – Prensas especializadas de estampación e sistemas de matrices progresivas permiten a fabricación rápida de compoñentes, aumentando criticamente o ritmo de produción mantendo ao mesmo tempo a consistencia

- Mellora na Calidade – Matrices de precisión deseñadas para aplicacións automobilísticas garanten unha boa calidade superficial e a intercambiabilidade entre distintas series de fabricación

- Valor mellorado – A produción en gran volume reduce drasticamente os custos por peza, o que fai da estampación en metal un dos métodos de procesamento máis rentables do sector

- Redución de residuos – Os deseños optimizados de chapas e técnicas como a estampación fina minimizan o desperdicio de material ao tempo que crean pezas lixeiras que melloran a eficiencia de combustible do vehículo

Cumprir estes requisitos require máis ca simplesmente dispor de equipos capaces. Os ciclos de desenvolvemento reducironse dramaticamente, coas marcas fabricantes de equipos orixinais (OEM) que esperan a prototipaxe rápida en tan só 5 días para os conceptos iniciais das ferramentas. Os socios modernos de estampación deben acelerar os ciclos de desenvolvemento mantendo ao mesmo tempo a precisión que exixe a produción.

As taxas de aprobación na primeira pasada converteronse nunha métrica crítica. Os principais fornecedores conseguen taxas de aprobación na primeira pasada do 93 % ou superiores, o que significa que as ferramentas producen pezas que cumpren as especificacións na primeira tentativa de produción. Esta capacidade aforra semanas de tempo de axuste e leva os vehículos ao mercado máis rapidamente.

A combinación da simulación por CAE durante o desenvolvemento de matrices, a fabricación precisa de matrices de estampación e os rigorosos sistemas de calidade crea un marco no que a produción automobilística en gran volume se converte en previsible en vez de caótica. Para os fabricantes que avalían socios de estampación, estas capacidades —prototipado rápido, altas taxas de éxito na primeira proba e sistemas de calidade certificados— sirven como puntos de referencia para a selección de fornecedores.

Sexa que está adquirindo paneis de carrocería, soportes estruturais ou pezas de estampación metálica precisa para sistemas eléctricos, comprender as normas da industria automobilística axúdalle a avaliar fornecedores e a establecer expectativas axeitadas para os seus proxectos.

Escoller a aproximación adecuada de estampación para o seu proxecto