Proceso de prensado de metais descifrado: desde a chapa bruta ata a peza de precisión

O que realmente significa a prensagem de metais na fabricación

Xa te preguntaches como unha lámina plana de aceiro se transforma nun panel perfectamente formado para unha porta de coche ou nunha envoltura electrónica de precisión? A resposta atópase no proceso de prensagem de metais: unha técnica de fabricación que moldea o noso mundo moderno de maneiras que a maioría das persoas nunca considera.

A prensagem de metais, tamén chamada estampación de metais, é un proceso de conformado en frío que utiliza matrices especializadas e prensas de alta presión para transformar láminas planas de metal en formas tridimensionais precisas mediante deformación plástica permanente, sen eliminar ningún material.

Entón, ¿qué é o estampado de metais en termos prácticos? Pense nele como unha deformación controlada. Ao contrario que os procesos de mecanizado, que eliminan material mediante corte, a prensado de metais rediseña por completo o seu formato. Unha lámina plana entra na prensa, aplícase unha forza inmensa e emerxe un compoñente finalizado, todo en cuestión de segundos.

Comprender o significado do estampado require diferenciálo doutras categorías máis amplas de conformado. Aínda que «conformado» abarca calquera proceso que moldea o metal (incluídos procesos quentes como a forxaria), o prensado de metais refírese especificamente a operacións de conformado en frío realizadas a temperatura ambiente ou próximo a ela. Esta distinción é importante porque o conformado en frío produce pezas cun acabado superficial superior, tolerancias máis estrictas e propiedades de resistencia melloradas grazas ao encrouamento por deformación.

O Principio de Conformado en Frío Detrás do Prensado de Metais

Que fai que a conformación en frío sexa tan eficaz? Cando se aplica forza a unha chapa metálica máis aló da súa resistencia ao esgarce pero por debaixo da súa resistencia á tracción, ocorre algo extraordinario: o material deforma-se plasticamente. Isto significa que a variación de forma vólvese permanente unha vez que se libera a presión.

A física subxacente envolve tres elementos interrelacionados:

- Distribución de forza: A presión debe aplicarse de maneira uniforme para evitar fallos localizados ou deformacións non uniformes

- Fluxo de Material: O metal móvese e redistribúese durante a prensado, producindo compresión en algunhas zonas mentres que se xera tracción noutras

- Xeometría do troquel: A forma das ferramentas controla con precisión onde e como se deforma o material

O conformado en frío ofrece vantaxes claras fronte aos métodos de conformado en quente. Segundo a investigación en fabricación realizada na IIT Guwahati , as pezas conformadas en frío alcanzan tolerancias máis estreitas, un mellor acabado superficial e maior resistencia grazas ao encrouamento por deformación. Ademais, a eliminación dos requisitos de calefacción reduce considerablemente os custos enerxéticos.

Como a presión transforma o material plano en formas complexas

Cando preguntas «que é o metal estampado?», en realidade estás preguntando sobre a transformación mediante presión controlada.

As pezas de chapa metálica plana—normalmente chamadas preformas—colócanse entre as seccións da matriz. A prensa aplícales entón unha forza, e o material flúe para adaptarse aos contornos da cavidade da matriz. Esta estampación significa que o metal experimenta tensións superiores ao seu punto de cesión, provocando unha deformación plástica que o remodela de forma permanente.

A grande vantaxe das estampacións metálicas é a súa repetibilidade. Unha vez configurada correctamente, unha operación de estampación pode producir miles—incluso millóns—de compoñentes idénticos. Cada ciclo ofrece a mesma xeometría precisa, polo que este proceso é ideal para aplicacións de fabricación en grandes volumes nas industrias automobilística, aeroespacial, electrónica e de bens de consumo.

Que separa as operacións de estampación exitosas dos fracasos? Redúcese a comprender como interactúan o comportamento do material, o deseño das ferramentas e os parámetros do proceso. Cando estes elementos se alinian correctamente, o material plano convértese nun compoñente complexo e de precisión nun só movemento.

Fluxo de traballo completo desde o material en bruto ata a peza finalizada

Xa viches o que consegue a estampación de metais—pero como ocorre realmente esa «máxica»? Comprender o fluxo de traballo completo transforma conceptos abstractos en coñecementos aplicables. Recorramos cada etapa, desde o momento no que chega o material en bruto ata que un compoñente finalizado está listo para a súa montaxe.

Desde a bobina bruta ata o compoñente finalizado

Imaxina unha bobina masiva de chapa metálica que pesa millares de libras. Como se converte en componentes de precisión medido en milesimas de polegada? A resposta implica unha secuencia cuidadosamente coordinada que as máquinas de estampación de metais executan cunha consistencia notable.

- Preparación e selección do material: O proceso comeza moito antes de que o metal entre en contacto cunha prensa de estampación. Os enxeñeiros seleccionan láminas ou bobinas de metal segundo as súas propiedades mecánicas — resistencia, ductilidade, resistencia á corrosión — e factores de custo. Segundo a National Material Company, o material seleccionado debe ser compatible tanto co proceso de estampación como coa funcionalidade da peza final.

- Procesamento e alimentación de bobinas: As bobinas brutas sométense a procesos de preparación, incluídos o corte, o fendido e o nivelado, para obter as dimensións e a planicidade adecuadas. Un mecanismo de alimentación automático avanza entón a fenda preparada a través da máquina de estampación para o metal, con posicionamento preciso — frecuentemente cunha exactitude de poucas milésimas de polegada.

- Montaxe e aliñación do molde: Antes de comezar a produción, os técnicos instalan o xogo de moldes e calibran a prensa. Este paso crítico garante un fluxo adecuado do material, unha folga suficiente para a lámina metálica e un soporte apropiado durante todo o ciclo de estampación.

- Operación de prensado: Cando a prensa inicia a acción, as matrices cérranse xuntas e someten o metal a unha forza e presión elevadas. Isto deforma o material segundo os contornos das matrices—realizando operacións como corte, dobrado, acuñado ou punzonado, xa sexa de forma secuencial ou simultánea.

- Exección e manipulación da peza: Despois de cada golpe, os expulsadores retiran a peza finalizada da folla portadora de xeito limpo e sen danos. O material residual—tanto a folla portadora como o metal extraído mediante punzonado—é expulsado e, con frecuencia, transportado mediante bandas transportadoras subterráneas ata contenedores de residuos.

- Operacións secundarias e acabados: As operacións posteriores ao estampado poden incluír desbarbado para eliminar bordos afiados, limpeza, tratamento superficial e recubrimento. Estes pasos melloran a aparencia, durabilidade e funcionalidade das pezas estampadas.

- Inspección de Calidade: Durante toda a produción, os operarios aplican supervisión e inspección en tempo real para verificar que as pezas cumpran as tolerancias e normas de calidade especificadas.

O papel fundamental do aliñamento e configuración das matrices

¿Por que merece a alineación especial atención? Porque incluso unha lixeira desalineación crea problemas importantes. Cando o material da faiña avanza a través das operacións de estampación progresiva, debe alinearse dentro de uns poucos milesimos de polegada en cada estación.

Así é como ocorre a alineación de precisión: os «pilotos» en forma de bala ou cónicos introdúcense en furos previamente perforados na faiña para garantir un posicionamento exacto. Isto compénsa as limitacións do mecanismo de alimentación, que non pode proporcionar por si só a precisión necesaria na lonxitude de alimentación. Segundo A documentación técnica de Wikipedia , este sistema de pilotos e furos é esencial porque os mecanismos de alimentación normalmente carecen da precisión requirida para operacións progresivas de múltiples estacións.

Os sistemas de troquel progresivo e estampación representan a máxima expresión da eficiencia na produción continua. O sistema de alimentación impulsa unha faiña de metal a través de todas as estacións dun troquel progresivo, realizando cada estación operacións específicas ata que emerxe unha peza acabada. Con cada golpe da prensa prodúcese un compoñente finalizado — as taxas de produción poden superar as 800 pezas por minuto para certas aplicacións.

As máquinas de estampación configuradas para operacións progresivas requiren compoñentes especializados que funcionen de maneira coordinada:

- Sistemas de alimentación (neumáticos ou mecánicos) que mantén un avance preciso da faiña

- Conxuntos de matrices con múltiples estacións para operacións de corte, dobrado e conformado

- Placas expulsoras que liberan limpiamente os compoñentes acabados

- Sensores e sistemas de lubrificación que supervisan e optimizan o ciclo de estampación e prensado

A aproximación sistemática descrita aquí—desde a selección de materiais ata a inspección final—transforma láminas de metal bruto en compoñentes con formas precisas que sirven a diversos sectores industriais. Pero, qué técnicas específicas de estampación fan posibles estas transformacións? A seguinte sección desglosa nove métodos esenciais e cando aplicar cada un deles.

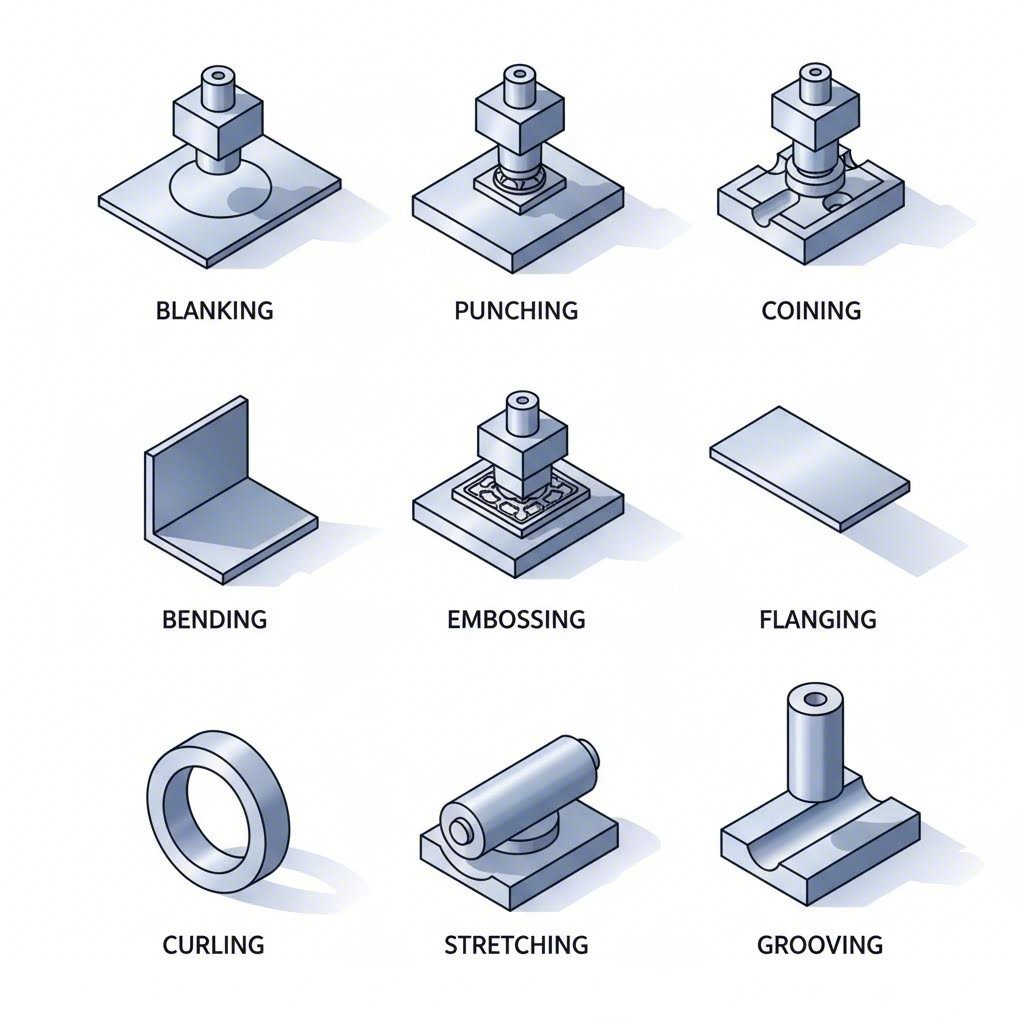

Nove técnicas esenciais de estampación e cando empregar cada unha

Agora que comprende o fluxo de traballo completo, queda unha pregunta crucial: qué proceso de estampación debe empregar realmente? A resposta depende da xeometría da peza, do volume de produción e dos requisitos de calidade. Exploraremos cada técnica para que poida tomar decisións informadas para as súas aplicacións específicas.

O proceso de prensado de metais abrangue nove técnicas fundamentais de traballado de chapa metálica—cada unha optimizada para resultados diferentes. Comprender cando aplicar cada método distingue os proxectos de fabricación exitosos dos erros onerosos.

Cortado e punzonado para a creación da forma inicial

Estas dúas técnicas forman a base da maioría das operacións de estampación, aínda que teñen obxectivos opostos. Confundilas leva ao desperdicio de material e á ineficiencia produtiva.

Enbrutamento corta formas planas de chapa metálica, onde a peza extraída mediante punzonado se converte no seu produto final. Pódese considerar como unha fabricación tipo cortador de galletas: a «galleta» é o que se conserva, mentres que a chapa restante se converte en chatarra. Segundo Master Products , esta técnica é extremadamente similar ao punzonado, agás que os papeis do produto e da chatarra están invertidos.

Cando debería escoller a estampación por troquelado? Considere o troquelado cando necesite:

- Grandes volumes de compoñentes planos idénticos, como arandelas, juntas ou placas base

- Contornos exteriores precisos con acabados limpos nas bordas

- Chapas iniciais para posteriores operacións de conformado

Punzonado (tamén chamado punzonado) crea furos ou recortes dentro dunha peza de traballo. Aquí, o material extraído é desperdicio, e a lámina perforada permanece como produto final. Esta tecnoloxía de estampación destaca na produción de furos con posición precisa para elementos de unión, ventilación ou fins de montaxe.

Un excelente exemplo de estampación mediante punzonado aparece na fabricación de envolventes eléctricas, onde os patróns de ventilación requiren ducias de furos colocados con precisión. O corte en bruto (blanking) do metal e o punzonado adoitan traballar xuntos: primeiro córtase a forma xeral e despois punzónanse os furos necesarios nas operacións posteriores.

Técnicas de precisión incluídos o acuñado e o estampado en relieve

Necesita detalles superficiais complexos ou tolerancias extremadamente estreitas? A acuñación e o realce ofrecen resultados que outros métodos de estampación simplemente non poden acadar.

Acuñando aplica unha presión inmensa para estampar simultaneamente ámbolos dous lados dunha peza de traballo, creando características salientes ou incrustadas cunha precisión excesiva. Segundo explica HLC Metal Parts, este proceso crea detalles complexos patróns e texturas nas superficies metálicas —exactamente como se fabrican as moedas. A acuñación do aceiro e outros metais produce pezas cunhas tolerancias medidas en milesimas de polegada.

Escolla a acuñación cando a súa aplicación exixe:

- Obxectos conmemorativos, xoiaría ou ferraxería de marca con logotipos

- Pezas de estampación de precisión que requiren unha planicidade excepcional

- Características superficiais que deben resistir o desgaste sen deteriorarse

Estampado estampa só un lado da peza de traballo, creando patróns salientes ou incrustados, mentres que o lado oposto mostra unha imaxe especular. Esta técnica mellora a decoración e engade interese visual a paneis, placas identificativas e produtos de consumo.

Dobrado utiliza unha prensa de dobrado para aplicar unha forza extrema, deformando o metal en ángulos específicos para crear compoñentes en forma de V ou de U. Este proceso de estampación é esencial para a fabricación de caixas, envolventes, soportes e estruturas. Cando precisa características angulares en vez de curvas complexas, o dobrado ofrece resultados consistentes a altas velocidades de produción.

Bordeado dobra as bordas arredor dos furos perforados en ángulos de 90 graos, creando bordos suaves en vez de bordos afiados. Segundo as referencias de fabricación, o abocinado mellora a resistencia estrutural ao mesmo tempo que melhora a seguridade e a aparencia. Atopará bordos abocinados en tanques, tuberías, paneis da carrocería de automóbiles e calquera aplicación que requira aberturas reforzadas.

Estiramento forma salientes ou áreas expandidas nas superficies metálicas tirando do material máis aló das súas dimensións orixinais. Esta técnica crea compoñentes automobilísticos complexos, como paneis de portas e seccións do teito, onde son esenciais contornos suaves e fluídos.

Enrolado enrosca as bordas metálicas para formar formas cilíndricas ou perfís redondeados e suaves. Este proceso fabrica tuberías, eixes e bisagras, eliminando ao mesmo tempo os peligrosos bordos afiados nos produtos de consumo.

Ranurado corta canles nas superficies de chapa metálica, creando vías para cableado, drenaxe ou conexións mecánicas. Os compoñentes que requiren ranuras precisas para o seu posicionamento ou montaxe confían nesta técnica especializada.

| Nome do proceso | Aplicación principal | Industrias típicas | Rango de Grosor do Material |

|---|---|---|---|

| Enbrutamento | Cortar formas planas de láminas | Automoción, electrónica, electrodomésticos | 0,5 mm - 6 mm |

| Punzonado | Crear furos e recortes | Calefacción, ventilación e aire acondicionado (HVAC), eléctrica, construción | 0,3 mm – 12 mm |

| Acuñando | Detalles superficiais de alta precisión | Xoias, moeda, ferraxería de precisión | 0,2 mm – 3 mm |

| Dobrado | Deformación angular para estruturas/montaxes | Mobles, automoción, aeroespacial | 0,5 mm - 10 mm |

| Bordeado | Formación e reforzo das bordas | Automoción, tanques, tubos | 0,8 mm - 6 mm |

| Estiramento | Expansión superficial para contornos complexos | Contrasillados de automóbiles, aeroespacial | 0,6 mm - 4 mm |

| Estampado | Patróns decorativos en relieve | Bens de consumo, sinalización, artesanía | 0,3 mm - 2 mm |

| Enrolado | Bordos enrollados e formas cilíndricas | Charneiras, tubos, compoñentes de seguridade | 0,4 mm - 3 mm |

| Ranurado | Creación de canles para conexións | Montaxe Eléctrica e Mecánica | 0,5 mm – 4 mm |

Seleccionar o proceso de estampación axeitado require axustar os requisitos da peza ás capacidades da técnica. Considere a complexidade da súa xeometría, as necesidades de tolerancia, o volume de produción e as características do material. Con frecuencia, os fabricantes combinan varias técnicas en operacións con matrices progresivas: corte da forma inicial, punzonado dos orificios de montaxe, dobrado das abas e estampado das marcas de identificación, todo nunha secuencia continua.

Contando con nove técnicas básicas á súa disposición, pódese preguntar cal é o equipo que ofrece estas capacidades de maneira máis eficaz. A seguinte sección explora os tipos de prensas — mecánicas, hidráulicas e servo — para axudarlle a escoller a maquinaria máis adecuada segundo os seus requisitos específicos de produción.

Elección entre prensas mecánicas, hidráulicas e servo

Dominaches as nove técnicas de estampación, pero aquí tes unha realidade: incluso a mellor técnica falla sen a prensa adecuada detrás. A selección da túa prensa de estampación en metal non é só unha decisión de compra; afecta directamente á calidade das pezas, á velocidade de produción e ao teu beneficio neto. Analicemos os tres tipos principais de prensas para que poidas escoller o equipo axeitado para as túas necesidades específicas de fabricación.

Prensas Mecánicas para Produción de Alta Velocidade

Necesitas máxima velocidade para produción en gran volume? As prensas tradicionais de estampación mecánica seguen sendo os cabalos de batalla da industria —e por boas razóns. Segundo A comparación técnica de Stamtec , as prensas mecánicas alcanzan as maiores velocidades de produción, especialmente cando se traballan pezas relativamente planas con requisitos de conformado máis sinxelos e menos profundos.

Que fai tan eficaz a unha prensa de acero con accionamento mecánico? A resposta atópase na física do volante. Un volante pesado almacena enerxía rotacional e despois libéraa mediante un mecanismo de embraiaxe e freo en cada golpe. Este deseño ofrece:

- As máximas velocidades de golpe entre todos os tipos de prensas—ideal para operacións con matrices progresivas

- Alta precisión e repetibilidade para garantir unha calidade constante das pezas

- Simplicidade no montaxe e na operación con tecnoloxía probada e fiable

- Custo inicial relativamente baixo comparado coas alternativas servo

Non obstante, os sistemas mecánicos presentan certas limitacións. A lonxitude da carrera é normalmente fixa, os perfís de velocidade do deslizador non poden variar dentro dun ciclo e a capacidade total de tonelaxe só se alcanza preto do punto morto inferior. Para pezas automotrices, de electrodomésticos e de ferretería procesadas a partir de bobinas mediante matrices progresivas ou de transferencia, estas restricións raramente supoñen un problema, pero as pezas de estampación profunda ou con formas complexas poden require solucións diferentes.

Sistemas hidráulicos e servo para control de precisión

Que ocorre se as súas pezas requiren estampación profunda, formas complexas ou tempo de permanencia no fondo da carrera? As prensas hidráulicas destacan nestes casos, aínda que sacrifican velocidade en favor da versatilidade.

Unha máquina de estampación en acero con accionamento hidráulico ofrece unha lonxitude de percorrido variable, control do movemento do deslizador en toda a súa amplitude e enerxía de traballo completa a calquera velocidade. Imaxine a formación de tanques, cilindros ou compoñentes en forma de tazón: estas pezas requiren que o material flúa amplamente durante a operación de prensado. Os sistemas hidráulicos fornecen a capacidade total da prensa en calquera punto do percorrido, polo que resultan ideais para estas aplicacións exigentes.

O inconveniente? As prensas hidráulicas xeralmente funcionan máis lentas ca as alternativas mecánicas e ofrecen menor precisión e repetibilidade. Pero cando a velocidade de produción pasa a un segundo plano fronte á capacidade de conformación, a tecnoloxía hidráulica continúa sendo a opción preferida para xeometrías complexas.

Agora considere a prensa servo — unha máquina de estampación de chapa metálica que combina eficiencia mecánica con flexibilidade similar á hidráulica. A tecnoloxía servo substitúe o volante, o embrague e o freo tradicionais por motores de alta capacidade que ofrecen perfís de percorrido programables, control preciso do movemento do deslizador e velocidade variable incluso dentro dun só ciclo.

Segundo os datos do sector, as prensas servo mecánicas ofrecen:

- Perfís de percorrido variables que se poden personalizar para cada traballo

- Enerxía de traballo completa a calquera velocidade —incluso durante operacións de conformado lentas

- Velocidades de ciclo próximas ás das prensas mecánicas tradicionais en moitas aplicacións

- Alta precisión e repetibilidade con precisión programable

O inconveniente? Os sistemas servo teñen custos iniciais significativamente máis altos. Existes dúas tecnoloxías de accionamento: os sistemas con mecanismo de biela que empregan motores servo de corrente alterna estándar (máis económicos) e os sistemas de accionamento directo que utilizan motores de alto par patentados (capacidade máxima).

Para operacións de prensas de estampación por transferencia que manipulan traballlos complexos de múltiples estacións, a tecnoloxía servo domina cada vez máis. A capacidade de programar perfís únicos—incluíndo estirado profundo, conformado en quente, prensado composto e simulación de movementos de conexións—abre posibilidades de fabricación que os sistemas tradicionais simplemente non poden igualar.

| Parámetro | Prensa Mecánica | Prensa hidráulica | Prensa servo |

|---|---|---|---|

| Rango de velocidade | Máxima (a mellor para matrices progresivas) | Máis lenta (limitada en velocidade) | Alta (aproxímase á mecanica) |

| Capacidade de tonelaxe | Completa case no punto morto inferior | Completa durante toda a carrera | Completa case no punto morto inferior |

| Nivel de precisión | Alta precisión e repetibilidade | Precisión máis baixa | Precisión programable máis alta |

| Consumo de enerxía | Moderada (dependente do volante de inercia) | Funcionamento continuo da bomba | Enerxeticamente eficiente (a demanda) |

| Mellores aplicacións | Pezas planas de alta velocidade, matrices progresivas | Trazados profundos, formas complexas, operacións de permanencia | Versátil: trazado, conformado e troquelado |

| Custo inicial | Relativamente baixa | Relativamente baixa | Relativamente alto |

| Flexibilidade da carrera | Fixo (axuste limitado) | Totalmente variable | Totalmente programable |

Entón, ¿que prensa de estampación de metais se adapta á súa operación? O marco de decisión é sinxelo: as prensas mecánicas ofrecen unha velocidade inigualable, pero carecen de flexibilidade; as prensas hidráulicas proporcionan versatilidade para pezas complexas, pero sacrifícan a produtividade; e as prensas servo ofrecen o mellor dos dous mundos, cun custo superior.

Considere con coidado a súa mestura de produción. Se está fabricando grandes volumes de pezas relativamente simples, as prensas mecánicas maximizan a eficiencia. Para compoñentes complexos de baixo volume que requiren un fluxo extenso de material, os sistemas hidráulicos resultan economicamente razoables. E cando precisa flexibilidade para distintas familias de pezas coas máis exigentes requirimentos de calidade, a tecnoloxía servo xustifica o seu maior investimento.

Coa selección da prensa comprendida, outra decisión crítica agarda: ¿qué materiais ofrecen mellor rendemento no seu proceso de estampación escollido?

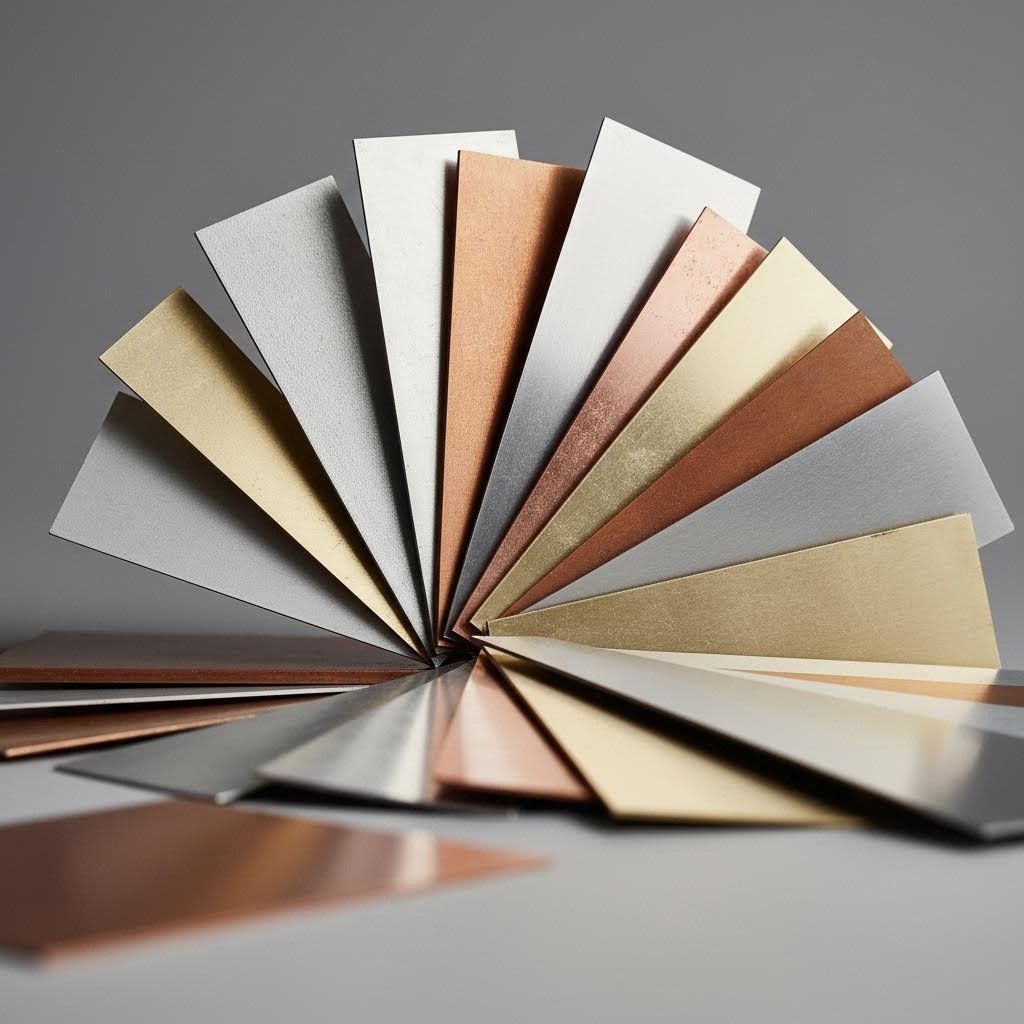

Guía de selección de materiais para resultados óptimos na estampación

Escollera o tipo de prensa e identificara as técnicas de estampación adecuadas, pero aquí é onde moitos proxectos fallan: escoller o metal incorrecto para a estampación. A selección do material non se trata de escoller a opción máis cara; trátase de atopar o equilibrio perfecto entre formabilidade, rendemento e custo. Se toma esta decisión de forma incorrecta, terá problemas como fisuras, rebote excesivo ou pezas que fallen durante o seu uso.

¿Que fai que un metal para estampación sexa superior a outro? Catro propiedades clave determinan a estampabilidade:

- Ductilidade: Canto pode estirarse o metal antes de fracturarse—fundamental para estirados profundos e formas complexas

- Límite elástico: O nivel de tensión no que comeza a deformación permanente—afecta á tonelaxe requirida e ao rebote

- Endurecemento por deformación: A velocidade coa que o material se fortalece durante a deformación—afecta as operacións de varias etapas

- Comportamento do resalte: A recuperación elástica despois da conformación—determina as tolerancias alcanzables e as necesidades de compensación das matrices

Segundo CEP Technologies, a selección dos materiais adecuados para estampación de metais require valorar o uso final da peza, a conformabilidade, a resistencia á corrosión e o custo. Examinemos como se comporta cada categoría principal de materiais.

Graos de acero e as súas características de estampado

O aceiro domina as aplicacións de prensado de metais por boas razóns: ofrece unha resistencia excepcional, unha conformabilidade probada e unha boa relación custo-eficacia en diversas aplicacións. Pero «aceiro» abrangue ducias de graos con comportamentos de estampación moi diferentes.

Acero de carbono permanece como o material de traballo para a produción en grandes volumes. Dispoñíbel en variantes de baixo, medio e alto contido de carbono, estes aceros ofrecen unha excelente formabilidade a prezos competitivos. Os graos de baixo carbono (menos do 0,30 % de carbono) estampán facilmente e funcionan ben para soportes automotrices, carcassas de electrodomésticos e compoñentes estruturais xerais. Un maior contido de carbono aumenta a dureza pero reduce a ductilidade—consideracións importantes ao seleccionar materiais para estampación de metais para a súa aplicación.

Estampado de aceiro inoxidable aborda aplicacións que requiren resistencia á corrosión e alta resistencia. O acero inoxidábel grao 304 ofrece unha resistencia á tracción superior a 515 MPa, con resistencia á neboa salina de máis de 48 horas, segundo a guía de materiais de Tenral. Isto faino ideal para carcassas de equipos médicos, compoñentes para o procesamento de alimentos e aplicacións ao aire libre. O grao 430 ofrece un custo inferior para pezas estruturais sen requisitos rigorosos de prevención do óxido.

Non obstante, o acero inoxidábel presenta desafíos no estampado. A maior resistencia ao esgarce require unha maior tonelaxe de prensa, mentres que as maiores taxas de endurecemento por deformación demandan un planificacíon cuidadosa do proceso para operacións de varias etapas. O comportamento de recuperación elástica é máis pronunciado comparado co acero doce — espérase tolerancias máis estreitas nas matrices e posiblemente múltiplas iteracións de conformado.

Aceros de alta resistencia e baixa aleación (HSLA) ofrecen melloradas propiedades mecánicas para aplicacións automotrices e aeroespaciais. Estes materiais permiten a redución de peso mediante grosores máis finos, mantendo ao mesmo tempo a integridade estrutural. O compromiso? A menor ductilidade e o aumento da recuperación elástica requiren deseños de matriz máis sofisticados e un control de proceso máis rigoroso.

Acenos pre-revestidos optimizan a produción eliminando as operacións de acabado posteriores ao estampado:

- Aco Galvanizado: Un grosor de revestimento de zinc de 8 μm ou superior proporciona unha prevención básica contra a oxidación a baixo custo — ideal para soportes de chasis e paneis de electrodomésticos

- Acero niquelado: Maior resistencia á corrosión que o zinc reduce os requisitos de acabado para aplicacións exigentes

Consideracións sobre as aleacións de aluminio e cobre

Cando a redución do peso determina os seus requisitos de deseño, o proceso de estampación de aluminio convértese nunha ferramenta esencial. Coa súa densidade de tan só 2,7 g/cm³ —aproximadamente un terzo da do acero—, o aluminio estampado ofrece unha redución drástica do peso sen renunciar á funcionalidade.

As pezas de aluminio estampadas destacan en aplicacións que requiren:

- Componentes lixeiros para disipadores de calor de estacións base 5G e envolventes electrónicas

- Excelente condutividade térmica e eléctrica

- Boa resistencia á corrosión sen necesidade de revestimentos adicionais

- Alta reciclabilidade para unha fabricación ambientalmente responsable

A aleación 6061-T6 é unha opción popular para a estampación precisa de aluminio, ofrecendo unha resistencia á tracción entre 110 e 500 MPa, xunto cunha excelente formabilidade. Un exemplo real: unha empresa de telecomunicacións conseguiu unha mellora do 25 % na eficiencia de disipación de calor e reduciu o peso por debaixo dos 100 g ao substituír os disipadores de calor de cobre por disipadores de calor de aluminio 6061-T6 estampados con precisión.

A suavidade do aluminio fai que sexa tolerante durante a conformación, pero crea desafíos no control do resalte e na protección do acabado superficial. A selección do lubrificante vólvese crítica: unha lubrificación inadecuada provoca galling e defectos superficiais que comprometen tanto a aparencia como o rendemento.

Estampación en cobre aborda aplicacións nas que a condutividade eléctrica é fundamental. Coa súa condutividade que alcanza o 98 %, o cobre forma microcontactos, molas para tarxetas SIM e terminais de cableado para electrónica e telecomunicacións. O material corta limpiamente en formas intrincadas, aínda que a súa relativa suavidade require un manexo coidadoso para evitar danos superficiais.

Latón (aleación de cobre e zinco) ofrece un punto intermedio atractivo. O latón H62 alcanza unha dureza de HB ≥ 80 con excelente maquinabilidade, non requirindo procesamento secundario despois da estampación. Esta aleación úsase en mecanismos de pechaduras intelixentes para portas, xuntas de sistemas de climatización automotriz (HVAC) e aplicacións que demandan tanto condutividade como resistencia ao desgaste.

Bronce de fósforo combina cobre, estaño e fósforo para obter unha elasticidade excepcional, resistencia á corrosión e propiedades de desgaste. O cobre berilio ofrece unha resistencia aínda maior para aplicacións exigentes e pode tratarse termicamente para incrementar a súa dureza—aínda que o custo do material é significativamente superior.

O grosor do material afecta directamente tanto a selección do proceso como os requisitos de tonelaxe. CEP Technologies informa de capacidades de estampación para materiais en bobina cun grosor entre 0,002 pol. e 0,080 pol., con capacidades de prensas que van desde 15 ata 60 toneladas para pezas pequenas e medias. Os materiais máis gruesos requiren forzas proporcionalmente superiores e poden limitar as xeometrías alcanzables—en particular os raios mínimos de dobrado, que normalmente escalan co grosor do material.

| Tipo de material | Forza de tracción (MPa) | Densidade (g/cm³) | Resistencia a sal | Aplicacións optimas |

|---|---|---|---|---|

| Ligas de aluminio | 110-500 | 2.7 | 24–48 h | Disipadores de calor, envolventes electrónicas, estruturas lixeiras |

| Aco inoxidable (304) | ≥515 | 7.9 | ≥48 h | Dispositivos médicos, equipos para alimentos, compoñentes exteriores |

| Cobre | 200-450 | 8.9 | 12-24H | Contactos eléctricos, terminais, conectores |

| Latón (H62) | 300-600 | 8.5 | 24–36 h | Mecanismos de peche, accesorios para sistemas de calefacción, ventilación e aire acondicionado (HVAC), ferraxería decorativa |

| Acero galvanizado | ≥375 | 7.8 | ≥24 h | Soportes para chasis, paneis para electrodomésticos, pezas con sensibilidade ao custo |

A relación entre a elección do material e as tolerancias alcanzables merece atención cuidadosa. Os materiais máis duros, como o acero inoxidable, presentan un maior resalte, o que require tolerancias máis estreitas nas matrices e, posiblemente, varias operacións de conformado para acadar as dimensións finais. Os metais máis brandos, como o aluminio, conformanse facilmente, pero poden precisar dun soporte adicional durante a manipulación para manter a estabilidade dimensional. Cando os requisitos de tolerancia son críticos, as probas de material durante a fase de prototipado volvense esenciais: os cálculos teóricos só chegan ata certo punto na predición do comportamento real.

Unha vez comprendida a selección do material, outro factor crítico require atención: as ferramentas que transforman a chapa plana en compoñentes acabados. A seguinte sección explora os fundamentos do deseño de matrices: a enxeñaría de precisión que fai posíbel a prensado metálico exacto e repetíbel.

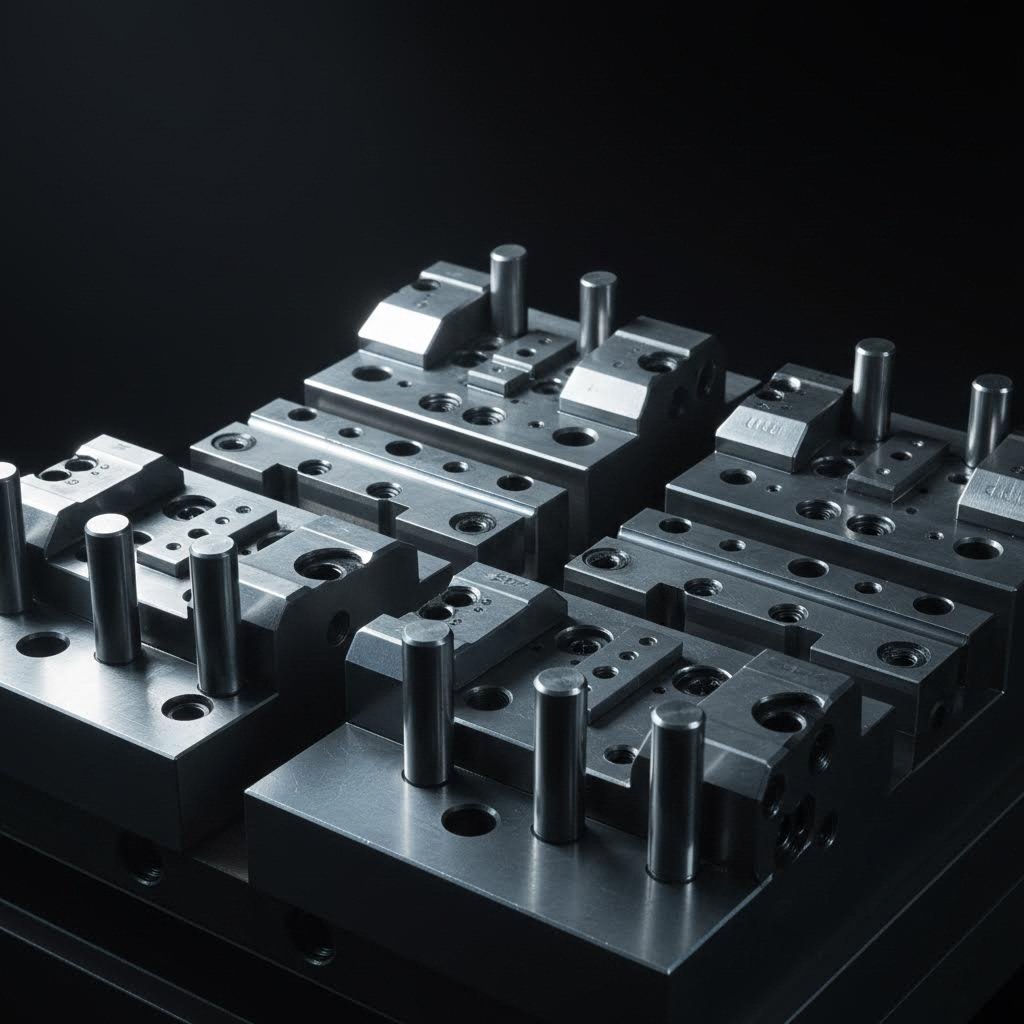

Fundamentos do deseño de ferramentas e matrices

Escollaches o material perfecto e axustáchelo á prensa adecuada—pero aquí está a verdade que separa as operacións de estampación exitosas dos fracasos custosos: a ferramenta fai ou desfai todo. Incluso os mellores materiais e maquinaria producen refugallos cando se combinan con matrices mal deseñadas ou mal mantidas. Comprender os fundamentos da ferramenta de estampación metálica transforma che dun comprador de pezas nun socio informado capaz de avaliar fornecedores e previr problemas de calidade antes de que ocorran.

Compoñentes críticos do troquel e as súas funcións

Que ocorre exactamente no interior dunha matriz de estampación? Imaxínaa como unha máquina de precisión dentro dunha máquina—dezenas de compoñentes que traballan en sincronización perfecta para transformar metal plano en formas complexas. Segundo a guía técnica de Evans Metal Stamping, os seguintes compoñentes son esenciais en calquera matriz progresiva:

- Conxunto de troquel: A base que sostén todos os demais compoñentes nun alinhamento preciso—constituída normalmente por placas superior e inferior con pasadores de guía

- Punsóns: As ferramentas masculinas que penetran ou conforman o material ao premer nas correspondentes cavidades da matriz

- Botóns da matriz (casquillos): Insercións endurecidas que reciben os punzones e definen as xeometrías dos furos — substituíbeis cando están desgastadas

- Soporte de punzones: Fixa os punzones en posicións exactas, transmitindo ao mesmo tempo a forza do émbolo da prensa

- Placa expulsora: Extrae o material dos punzones tras cada ciclo e mantén a chapa plana durante as operacións

- Pinos guía: Guías en forma de bala ou cónicas que entran en furos previamente perforados para garantir un posicionamento preciso da tira

- Despeje de borras: Aberturas deseñadas para permitir que o material perforado caia libremente sen obstruírse

¿Por que é tan importante o xogo entre punzón e matriz? Imaxina cortar papel con tesoiras embotadas fronte a tesoiras afiadas: o principio aplícase á escala industrial. Un xogo adecuado (normalmente do 5 ao 10 % do grosor do material por cada lado) garante un corte limpo sen rebabas excesivas nin desgaste prematuro das ferramentas. Se é demasiado estreito, os punzóns quédanse trabados ou se fracturan. Se é demasiado lato, obtéñense bordos irregulares que requiren operacións secundarias de desbarbado.

A chapa expulsora merece atención especial en calquera deseño de estampación de chapa metálica. Ademais de retirar o material dos punzóns, actúa como unha chapa de presión que mantén a lámina plana durante as operacións de conformado. As chapas expulsoras accionadas por molas proporcionan unha forza controlada que prevén o arrugado, ao tempo que permiten que o material flúa adequadamente durante estirados profundos ou dobras complexas.

Os pasadores piloto resolven un problema que os mecanismos de alimentación por si sós non poden abordar. Cando o material en forma de folla avanza a través de matrices progresivas, é esencial unha precisión de posicionamento de tan só uns poucos milesimos de polgada, pero as alimentadoras normalmente non poden ofrecer esta precisión. Os pasadores piloto introdúcese nas perforacións previamente feitas para arrastrar a folla á posición exacta antes de cada operación. Sen esta compensación, os erros acumulados de posicionamento farían imposibles as operacións progresivas de múltiples estacións.

Deseño de matrices progresivas para pezas complexas

Cando necesitas producir xeometrías complexas en volumes elevados, a estampación con matrices progresivas convértese no método preferido. Pero que é o que distingue un deseño excelente de estampación dunhas aproximacións meramente aceptables?

Segundo a visión xeral de matrices progresivas de Kenmode, deseñar matrices para producir pezas de precisión é un dos pasos máis críticos para garantir o éxito da produción a longo prazo. As matrices progresivas combinar múltiples operacións — corte, punzonado, conformado e dobrado — nunha única ferramenta que executa todos os pasos mentres o material en forma de faias avanza a través de estacións secuenciais.

A relación entre a complexidade da matriz e a xeometría da peça segue un patrón claro. As pezas planas sinxelas con orificios requiren só estacións de corte. A adición de dobras introduce estacións de conformado con tolerancias de precisión. As formas tridimensionais complexas demandan operacións cuidadosamente secuenciadas con transportadores intermedios que mantén a integridade da faias ata o corte final.

As muescas de derivación desempeñan un papel crucial nas operacións de troqueles progresivos. Estas recortaduras estratéxicamente colocadas nas bandas portadoras permiten que as características formadas atravesen as estacións posteriores sen interferencias. Sen un deseño adecuado das muescas de derivación, os relevos elevados ou as abas dobradas colidirían coas pezas do troquel, detendo a produción e danando as ferramentas.

Aquí é onde a tecnoloxía moderna transforma as capacidades tradicionais de deseño de estampación. A simulación avanzada por CAE (Enxeñaría Asistida por Ordenador) durante o deseño do troquel prevén defectos e reduce os ciclos de iteración, identificando problemas potenciais como o adelgazamento do material, as arrugas ou o resalte antes de cortar calquera acero. Empresas como Shaoyi aproveitan a simulación por CAE respaldada pola certificación IATF 16949 para acadar taxas de aprobación na primeira proba do 93 % en troqueis de estampación de precisión, ofrecendo ferramentas rentables que cumpren os estándares dos fabricantes de equipos orixinais (OEM), desde a prototipaxe rápida ata a fabricación en volumes elevados.

O equipo de estampación de metal configurado para operacións progresivas debe acomodar xogos de matrices complexos, mantendo ao mesmo tempo o alinhamento preciso que estas ferramentas requiren. Características como as subplacas ofrecen capacidade de axuste, os topes controlan o avance da folla e os sensores supervisan a precisión da alimentación e detectan condicións de alimentación incorrecta antes de que se produza danos.

Prácticas de mantemento de matrices para garantir unha calidade constante

Incluso as matrices máis sofisticadas de estampación en acero deterióranse co tempo. As arestas dos punzóns embotécese, as folgas aumentan pola desgaste e o alinhamento desprázase por impactos repetidos. Establecer protocolos adecuados de mantemento prolonga a vida útil das matrices e previne a deriva na calidade que leva á rexección de pezas.

- Programas regulares de inspección: Examinar as arestas de corte, as superficies de conformado e as características de alinhamento en intervalos definidos en función do número de ciclos —non só cando aparecen problemas

- Afiado preventivo: Refacer as punzóns e seccións da matriz antes de que as bordas se deterioren ata o punto no que as rebabas se volven inaceptables—normalmente cada 20.000–50.000 golpes, segundo o material

- Control do xogo: Medir e documentar periodicamente os xogos entre punzón e matriz, substituíndo casquetes e compoñentes antes de que o desgaste exceda os límites de tolerancia

- Xestión da lubricación: Manter sistemas de lubrificación axeitados que reduzan o rozamento, alarguen a vida útil dos compoñentes e garantan un fluxo uniforme do material

- Verificación de alineación: Comprobar periodicamente o axuste dos pasadores guía e as relacións dos pilotas—incluso un lixeiro desalinhamento pode acumularse e provocar problemas graves de calidade ao longo das series de produción

- Documentación e seguimento: Rexistrar as actividades de mantemento, os contadores de golpes e calquera axuste para establecer liñas base de mantemento predictivo

De acordo co Guía de JV Manufacturing , escoller un parceiro con procesos robustos de aseguramento da calidade — incluídos protocolos de inspección e certificacións como as normas ISO — garante que cada ferramenta e matriz cumpra tolerancias e estándares de rendemento precisos. Busque operadores de prensas de estampación en metal que mantengan rexistros detallados de mantemento e ofrezan soporte despois da entrega para a produción de pezas de estampación de precisión.

O investimento nun mantemento adecuado das matrices rende beneficios máis aló da calidade das pezas. As máquinas de estampación ben mantidas experimentan menos paradas non planificadas, prodúcen resultados máis consistentes e ofrecen menores custos por peza ao longo do ciclo de vida da ferramenta. Ao avaliar posibles parceiros de fabricación, as súas prácticas de mantemento revelan tanto sobre os resultados de calidade esperados como as súas listas de equipos.

Unha vez comprendidos os fundamentos das ferramentas, queda unha pregunta crítica: como identificar e prevenir os defectos que comprometen a calidade das pezas estampadas? A seguinte sección relaciona os problemas comúns de estampación coas súas causas fundamentais, proporcionándolle o coñecemento necesario para especificar os requisitos de calidade e avaliar eficazmente as capacidades dos fornecedores.

Estratexias de control de calidade e prevención de defectos

Investiu en ferramentas de precisión e seleccionou os materiais axeitados, pero aquí está a verdade incómoda: os defectos seguen ocorrendo. A diferenza entre operacións de estampación de clase mundial e fabricantes con dificultades non radica en evitar por completo os problemas, senón en comprender por que ocorren os defectos e en prevelos antes de que comprometan a súa produción. Analicemos xuntos a enxeñaría detrás dos fallos de estampación máis comúns para que poida especificar os requisitos de calidade con confianza.

Cada peza metálica estampada conta unha historia sobre o proceso que a creou. As pregas revelan unha forza de suxeición insuficiente. As fisuras expoñen un estiramento excesivo do material. As rebarbas indican ferramentas desgastadas que deberían ter sido afiadas miles de veces antes. Cando comprendes estas relacións de causa e efecto, pasas de ser quen rexeita as pezas defectuosas a ser quen prevén que se fabriquen dende o principio.

Identificación e prevención dos defectos comúns na estampación

Por que fallan as inspeccións das pezas metálicas estampadas? Segundo a documentación técnica de Neway Precision, os defectos comúns inclúen rebarbas, pregas, fisuras, resalte (springback), abrasións superficiais e desviacións dimensionais —cada un deles compromete a funcionalidade e o cumprimento dos requisitos, especialmente nas aplicacións críticas para a seguridade nos sectores automobilístico, enerxético e electrónico.

Arrancas aparecen como patróns de pandeo local, normalmente nas bordas das abas ou nas zonas profundamente estampadas. Que os causa? Unha forza desequilibrada do prensa-chapas ou un fluxo excesivo de material durante as operacións de conformado. Cando o material non está adequadamente restrinxido, pandea en vez de estirarse de maneira uniforme. A solución consiste en axustar a presión do prensa-chapas, optimizar as configuracións das liñas de tracción ou redeseñar a ruta de fluxo do material a través do molde.

Fendas e Fracturas representan o problema oposto: o material estírase máis aló dos seus límites. Estes defectos prodúcense con frecuencia en aceros de alta resistencia como o DP780 ou o TRIP980, que teñen unha elongación limitada, especialmente en raios estreitos ou en zonas sometidas a deformación non uniforme. As estratexias de prevención inclúen a selección de materiais con ductilidade adecuada, o aumento dos raios do molde (R≥4t, onde t é a espesor do material) e, posiblemente, a implementación da conformación en quente para aplicacións complexas.

Rebotexado frustra aos enxeñeiros porque a peza ten un aspecto correcto no molde, pero despois cambia de forma tras a súa expulsión. Esta recuperación elástica ocorre porque non toda a deformación durante a conformación é plástica; unha parte permanece elástica e recupérase cando se retira a forza. Nas pezas de acero de alta resistencia avanzado, os ángulos de resalte poden acadar entre 6° e 10°, afectando de maneira significativa a xeometría final. A compensación require simulacións mediante CAE durante o deseño do molde, estratexias de sobre-dobrado e, ás veces, operacións adicionais de acuñación para asegurar as dimensións finais.

Rebordos —esas ásperas arestas residuais procedentes das operacións de punzonado ou troquelado—indican normalmente moldes desgastados ou unha folga incorrecta entre punzón e molde. As normas industriais rexeitan habitualmente alturas de rebabas superiores a 0,1 mm nas superficies destinadas á seguridade e ao estanqueidade. A prevención require manter unha folga axeitada (normalmente entre o 10 % e o 15 % do grosor do material) e levar a cabo inspeccións periódicas das ferramentas cada 10 000–50 000 impactos, segundo a dureza do material.

Variacións dimensionais ocorren cando o desalinhamento da ferramenta ou a desviación do émbolo da prensa fan que os compoñentes de metal estampado excedan as especificacións de tolerancia. As tolerancias das pezas que superan ±0,2 mm caen frecuentemente fóra das especificacións GD&T, o que fai que os compoñentes sexan inutilizables para montaxes de precisión.

| Tipo de defecto | Causa raíz | Método de prevención | Enfoque de detección |

|---|---|---|---|

| Arrancas | Forza insuficiente do suxeitor da lámina; fluxo excesivo de material | Aumentar a presión do suxeitor; optimizar as liñas de estirado; redeseñar o fluxo de material | Inspección visual; perfilometría de superficie |

| Grietas/fracturas | Estiramento excesivo; raios demasiado estreitos; ductilidade insuficiente do material | Seleccionar materiais de maior ductilidade; aumentar os raios da matriz; considerar a conformación en quente | Inspección visual; ensaio con penetrante colorido |

| Rebotexado | Recuperación elástica nas aleacións de alta resistencia á tracción | Simulación CAE; compensación de sobredobrado; operacións de acuñado | Medición con MMC; comparador óptico |

| Rebordos | Ferramentas desgastadas; folga incorrecta entre punzón e matriz | Manter unha folga do 10-15 %; implementar ciclos de inspección cada 10 000-50 000 golpes | Inspección visual; medición da altura das rebabas |

| Rasgos na superficie | Lubricación inadecuada; contaminación por partículas; superficies rugosas da matriz | Aplicar micro-lubricación; limpar previamente os materiais; pulir as matrices ata Ra 0,2 μm | Inspección visual baixo iluminación controlada |

| Inexactitudes dimensionais | Desalineación da ferramenta; desviación do émbolo da prensa; variación no grosor do material | Engadir postes guía; verificar a paralelidade da prensa; certificar o material de entrada | Inspección con MMC; calibradores de paso/non paso |

Medidas de control de calidade para obter resultados consistentes

Identificar defectos despois de que ocorren é unha estratexia reactiva — e cara. As operacións modernas de estampación resaltan a supervisión durante o proceso e o control estatístico de procesos (CEP) para detectar desviacións antes de que xeran refugallos.

Como é un control de calidade eficaz para compoñentes de estampación en metal? Segundo Os estándares de acreditación do NIMS , os técnicos cualificados deben demostrar coñecementos expertos nas técnicas de rexistro de CEP, nos estándares de conformidade dos materiais e na capacidade de distinguir entre o estado de paso/non paso tanto para tolerancias por atributos como para tolerancias por variables.

Os sistemas de calidade eficaces para pezas estampadas incorporan múltiples capas:

- Inspección da primeira peza: Verificación dimensional completa antes de comezar as series de produción — empregando escáneres 3D para comparar as pezas físicas cos modelos dixitais

- Sensores dentro da ferramenta: Supervisión en tempo real da carga da prensa, da alimentación do material e das forzas de conformado para detectar anomalías antes de que se acumulen pezas defectuosas

- Mostraxe estatística: Medición periódica das dimensións críticas, cunha representación dos resultados en gráficos de control para identificar desvío do proceso

- Trazabilidade do material: Certificación por lote que garante propiedades mecánicas consistentes, especialmente crítica para os aceros de alta resistencia con baixo contido de aleantes (HSLA) e os aceros avanzados de alta resistencia

A perspectiva da enxeñaría de procesos resalta a comprensión do «por qué» detrás dos defectos, máis que simplemente identificalos. Cando aparece unha fisura nas pezas de acero estampadas, a pregunta non é só «qué fallou?», senón «qué parámetro do proceso variou para causar esta falla?». Este pensamento centrado na causa raíz transforma o control de calidade dunha simple inspección nunha acción preventiva.

Un deseño e mantemento adecuados das matrices seguen sendo a base da prevención de defectos. Como se discutiu na sección anterior, os ciclos regulares de inspección, o afilado preventivo e a supervisión das folgas abordan os problemas na súa orixe. Unha guía industrial completa recomenda o uso de software CAE como AutoForm para simular o fluxo de material, o resalte e a distribución das tensións durante a fase de deseño, detectando posibles defectos antes mesmo de fabricar as ferramentas.

A transición cara á fabricación intelixente está acelerando estas capacidades. Segundo enquisas do sector, o 74 % dos fornecedores automobilísticos de primeiro nivel xa utilizan análise de datos en tempo real para minimizar as taxas de defectos e reducir os tempos de cambio de ferramentas entre un 20 e un 30 %. As tecnoloxías de gemelo dixital permiten a comparación continua entre os datos reais de produción e o rendemento simulado, identificando desviacións que predican problemas de calidade antes de que se manifesten nas pezas acabadas.

Unha vez comprendidas as estratexias de prevención de defectos, queda unha pregunta práctica: onde van realmente estas pezas metálicas estampadas con precisión? A seguinte sección explora as aplicacións industriais —desde paneis de carrocería automobilística ata envolventes de dispositivos médicos— mostrando como a estampación metálica aporta valor en sectores diversos.

Aplicacións industriais desde o automoción ata dispositivos médicos

Agora que comprende como prevenir defectos e manter a calidade, aquí vai a parte emocionante: onde acaban realmente todos estes compoñentes estampados con precisión? O proceso de estampación metálica afecta case todas as industrias que poida imaxinar —desde o coche no seu garaxe ata o smartphone no seu bolsillo. Exploraremos aplicacións específicas da estampación en sectores principais e descubriremos por que os fabricantes elixen de forma constante a estampación metálica fronte a outros métodos de fabricación.

Compónentes de Precisión para Automoción e Aeroespacial

Cando mira un vehículo moderno, está vendo en acción a estampación de metal automotriz—por todas partes. Segundo a visión xeral da fabricación de Alsette, a estampación produce unha gran variedade de compoñentes automotrices, desde paneis exteriores moi visibles até reforzos estruturais ocultos que mantén aos pasaxeiros seguros durante colisións.

Por que domina a estampación automotriz na fabricación de vehículos? Tres factores fánlla irremprazable:

- Velocidade e Eficiencia: As prensas modernas producen centos ou miles de pezas por hora—esencial para manter o ritmo das demandas da liña de montaxe

- Rentabilidade a grande escala: Unha vez construídos os moldes, o custo por peza descende dramaticamente nas series de produción de alto volume

- Optimización da relación resistencia-peso: As xeometrías complexas estampadas maximizan a resistencia mentres se emprega chapa metálica relativamente fina, mellorando a eficiencia no consumo de combustible e a autonomía dos VE

A estampación de metal automotriz produce compoñentes en tres categorías principais:

Paneis de carrocería (pezas de peche e revestimento):

- Portas (paneis exterior e interior)

- Capós e tapas do maletero

- Aroscos e painéis traseiros laterais

- Painéis do teito

Estas pezas requiren un acabado superficial de «clase A»: perfectamente liso e sen defectos, xa que son moi visibles para os clientes.

Componentes estruturais (carrocería en bruto):

- Pilares A, B e C que sosteñen o teito

- Seccións do chan e riles do chasis

- Travesaños e conxuntos de parede divisoria

- Cavidades interiores das rodas

Estas pezas estampadas priorizan o comportamento en caso de colisión, utilizando frecuentemente aceros de alta resistencia para a proteción dos ocupantes.

Componentes funcionais:

- Soportes de montaxe para motores, suspensión e radiadores

- Escudos térmicos e placas de reforzo

- Estruturas de asentos e mecanismos de axuste

- Envolturas de tanques de combustible

As aplicacións aeroespaciais requiren unha precisión aínda maior — e o estampado ofrécena. Segundo a documentación aeroespacial de Manor Tool, a exactitude, os detalles finos e a durabilidade das pezas metálicas estampadas fánas ideais para esta industria, que require que o equipo cumpra rigorosos estándares de calidade dentro de tolerancias excepcionalmente estreitas.

O estampado en acero inoxidable produce compoñentes aeroespaciais críticos, incluídos:

- Sistemas de presurización: Os compresores e válvulas compostos por compoñentes estampados mantén de forma segura a presurización das cabiñas das aeronaves á altitude

- Sistemas eléctricos: Os relés e interruptores estampados controlan a xeración e distribución de enerxía en toda a aeronave

- Instrumentación de voo: Os altímetros, brúxulas, indicadores de combustible e sensores de presión incorporan carcassas estampadas de precisión

- Control do motor: Os sensores e válvulas que miden a temperatura, a presión e a posición dependen de envolventes estampadas

- Compoñentes do actuador: O tren de aterrizaxe, as aletas das ás e os mecanismos das portas dos compartimentos utilizan pezas estampadas para a conversión hidráulica en movemento

- Antenas de comunicación: Os sistemas de navegación e comunicación inclúen numerosos elementos estampados de precisión

Os compoñentes aeroespaciais deben soportar fluctuacións extremas de temperatura, corrosión, variacións de presión e altos niveis de vibración—requisitos que a estampación de chapa metálica satisfai mediante unha selección cuidadosa de materiais e un modelado de precisión.

Aplicacións na industria médica e electrónica

Imaxine a precisión necesaria cando os compoñentes estampados se integran en dispositivos médicos ou sistemas electrónicos nos que o fallo non é unha opción. Estas industrias aproveitan o proceso de estampación metálica por razóns fundamentalmente distintas ás do sector automobilístico—non obstante, as vantaxes subxacentes permanecen constantes.

Fabricación de dispositivos médicos:

As aplicacións sanitarias requiren unha consistencia absoluta e biocompatibilidade. Os compoñentes estampados aparecen en:

- Carcasas e manexos de instrumentos cirúrxicos

- Envolturas de equipos de diagnóstico

- Compoñentes de dispositivos implantables (usando aliaxes especializadas biocompatibles)

- Estruturas de camas hospitalarias e mecanismos de axuste

- Estruturas de carros médicos e soportes de montaxe

Por que escoller a estampación para aplicacións médicas? Este proceso ofrece a repetibilidade necesaria para cumprir coas normas da FDA: cada peza procedente do mesmo molde é virtualmente idéntica á anterior. Esta consistencia é fundamental cando os compoñentes deben cumprir rigorosos estándares reguladores e funcionar de forma fiable en situacións críticas para a vida.

Estampación de compoñentes electrónicos e electro-mecánicos:

O seu teléfono intelixente, portátil e electrodomésticos conteñen ducias de compoñentes metálicos estampados que nunca vostede ve. Os fabricantes de produtos electrónicos confían na estampación de alta precisión para:

- Conectores e terminais: A estampación en cobre crea os microcontactos que posibilitan as conexións eléctricas en todo, desde portos USB até placas de circuito

- Escudos EMI/RFI: As envolturas estampadas protexen os compoñentes electrónicos sensibles da interferencia electromagnética

- Disipadores de calor: A estampación en aluminio produce compoñentes de xestión térmica para procesadores e electrónica de potencia

- Contactos para baterías: Molas e presillas estampadas con precisión garanten unha entrega fiable de enerxía nos dispositivos portátiles

- Chasis e estruturas: Compoñentes estruturais que proporcionan rigidez e puntos de montaxe para os conxuntos internos

Segundo a guía de fabricación de Fictiv, a estampación úsase amplamente na electrónica porque, unha vez construída a ferramenta, unha prensa pode producir ducias ou centos de pezas idénticas por minuto, mantendo ao mesmo tempo unha consistencia dimensional estrita durante millóns de ciclos.

Aplicacións en produtos de consumo:

Máis aló dos sectores industriais, a estampación dá forma a produtos do día a día:

- Carcasas de electrodomésticos de cocina e compoñentes internos

- Soportes do sistema de calefacción, ventilación e aire acondicionado (HVAC) e conexións de condutas

- Ferraxería para mobles e molduras decorativas

- Carcasas e proteccions de ferramentas eléctricas

- Compoñentes de artigos deportivos e pezas de bicicletas

¿Cal é o elemento común en todas estas aplicacións de estampación? Requisitos de produción en gran volume combinados con especificacións de precisión exigentes. Cando os fabricantes necesitan millares ou millóns de compoñentes idénticos —sexa soportes automotrices, carcasa aeroespaciais, envolventes médicas ou blindaxes electrónicas— a prensado de metais ofrece a velocidade, a consistencia e a rentabilidade que outros procesos simplemente non poden igualar.

Comprender onde se empregan as pezas estampadas axuda a esclarecer cando este proceso resulta axeitado. Pero, como se determina se o prensado de metais é a opción correcta para o seu proxecto específico? Na seguinte sección analízanse os factores económicos e os criterios de selección, proporcionándolle un marco de referencia para tomar decisións informadas na fabricación.

Factores económicos e criterios de selección de procesos

Vostede entende onde van as pezas estampadas e en qué industrias se confía nelas—pero aquí está a pregunta que chega á mesa de cada executivo: ¿ten realmente sentido financeiro a estampación de metais para o seu proxecto? A resposta non é sempre afirmativa. Comprender o marco de decisión económica distingue entre investimentos intelixentes en fabricación e erros onerosos que esgotan os orzamentos e atrasan os prazos de produción.

¿Canto lle está custando realmente unha prensa de estampación? O investimento inicial en utillaxes pode parecer intimidatorio, pero ese número non significa nada sen contexto. O cálculo real implica repartir os custos do molde entre os volumes de produción, comparar a economía por peza con alternativas e comprender onde se sitúan realmente os puntos de equilibrio.

Análise de custos e umbrais de volume

A economía da estampación de metais segue un patrón previsible: alta inversión inicial e custos por peza dramaticamente máis baixos á escala. Segundo o análise de custos de Manor Tool, a estampación non é ideal para prototipos ou series de baixo volume porque a inversión inicial en utillaxes adoita superar os custos de mecanizado tradicional para lotes pequenos. Non obstante, unha vez que a produción alcanza aproximadamente 10.000+ pezas por mes, o custo das utillaxes vólvese moito máis económico.

Que impulsa estes custos? Cinco factores principais determinan a súa inversión total:

- Investimento en utillaxes e matrices: As matrices personalizadas deseñadas especificamente para a súa peza representan o maior custo inicial, que varía desde varios millares ata centos de millares de dólares, dependendo da súa complexidade

- Requisitos dos materiais: A composición, o grosor e a anchura do material determinan directamente os custos a longo prazo dos compoñentes

- Complexidade da Peza: As pezas sinxelas que requiren un só golpe son menos caras que as xeometrías complexas que necesitan estampación con matrices progresivas con múltiples estacións

- Uso anual estimado (UAE): Volumes máis altos distribúen os custos de utillaxe entre máis pezas, reducindo dramaticamente a economía por unidade

- Prazos de entrega e loxística: A adquisición nacional fronte á internacional afecta significativamente o custo total ao ter en conta o transporte, os atrasos e os riscos de calidade

A relación entre o investimento en matrices e os custos por peza segue unha curva inversa. Imaxine unha matriz progresiva de 50 000 $ que produce pezas a 0,15 $ cada unha en material e man de obra. Con 10 000 pezas, a utillaxe engade 5,00 $ por unidade — caro. Con 100 000 pezas, a utillaxe contribúe só con 0,50 $ por unidade. Con 1 000 000 de pezas, o custo da matriz vólvese case despreciable: 0,05 $ por peza. Este cálculo explica por que a estampación en metal en serie domina a fabricación en volumes elevados.

A análise do punto de equilibrio convértese nun factor crítico para as decisións sobre inversión en ferramentas. Calcule o custo total do molde, estime os gastos de produción por peza e, a continuación, compáreos coas alternativas dispoñibles para os volumes previstos. O punto de intersección —no que a estampación resulta máis barata ca outras alternativas— xeralmente atópase entre 5.000 e 25.000 pezas, dependendo da súa complexidade.

Aquí é onde o prazo de entrega afecta significativamente á economía. O desenvolvemento tradicional de moldes pode levar entre 8 e 12 semanas, retrasando a produción e alargando o tempo de chegada ao mercado. Non obstante, os fornecedores con capacidades de prototipado rápido —que entregan ferramentas funcionais en tan só 5 días— reducen os ciclos de desenvolvemento e diminúen os custos de oportunidade. Empresas como Shaoyi combinan esta velocidade cunha taxa de aprobación na primeira proba do 93 %, minimizando así os custosos ciclos de iteración que inflan os orzamentos dos proxectos. Para os fabricantes de automóbiles (OEM) que requiren a certificación IATF 16949, o seu equipo de enxeñaría fornece moldes de estampación de precisión adaptados aos rigorosos estándares de calidade.

Cando a prensado de metais supera os procesos alternativos

A estampación de metais non é sempre a resposta—pero cando as condicións se alíñan, é imbatible. Comprender onde a estampación a alta velocidade sobresai e onde as alternativas resultan máis adecuadas evita incompatibilidades de proceso costosas.

Contra qué compite unha operación de estampación? As alternativas principais inclúen:

- Hidroformado: Utiliza fluido a alta presión para conformar pezas ocas complexas con matrices únicas

- Conformado por Rolos: Dobra progresivamente a chapa metálica en perfís continuos de lonxitude ilimitada

- Fundición: Verte metal fundido en moldes para obter formas tridimensionais complexas

- Fresado CNC: Elimina material para crear pezas de precisión sen ferramentas específicas

De acordo co Comparación de procesos de LS Precision , a decisión implica fundamentalmente sacrificar flexibilidade en favor da eficiencia. As operacións de estampación e conformado de metais requiren xogos completos de matrices que son caros e demorados de fabricar—pero unha vez amortizados, os custos unitarios volvense extremadamente baixos na produción en volumes elevados.

A hidroformación ofrece un 40-60 % menos de custos de utillaxe que o estampado e destaca na fabricación de pezas ocas complexas, polo que é ideal para volumes pequenos a medios de compoñentes estruturais. Non obstante, os tempos de ciclo son significativamente máis longos, o que limita a produción para escenarios de fabricación en masa.

A laminación continua pode manexar lonxitudes ilimitadas e seccións transversais complexas de forma eficiente, pero require utillaxe especializada cara, o que fai prohibitivamente cara a produción en pequenos lotes. É o método preferido para molduras arquitectónicas, marcos de paneis solares e compoñentes de transporte fabricados de forma continua.

O fresado CNC non require utillaxe dedicada —ideal para prototipos e volumes baixos—, pero os custos por peza permanecen altos independentemente da cantidade. Cando os volumes superan as poucas centenas de pezas, a economía típicamente inclínase cara ao estampado.

| Proceso | Custo de configuración | Custo por peza en volume | Tolerancias Alcanzables | Rango de volume máis adecuado |

|---|---|---|---|---|

| Estampado de metal | Alto (10 000 $–500 000 $+ para matrices) | Moito baixo en escala | ±0.001" - ±0.005" | 10 000+ pezas anuais |

| Hidroformado | Medio (40-60 % menos que o estampado) | Moderado | ±0,005" – ±0,015" | 100–10 000 pezas |

| Roll forming | Alto (utillaxes especializados) | Moi baixo para series continuas | ±0,010" - ±0,030" | Perfís continuos de alto volume |

| Casting | Medio-Alto (investimento en moldes) | Baixo-moderado | ±0,010" - ±0,030" | 500–100.000+ pezas |

| Mecánica CNC | Baixo (sen ferramentas específicas) | Alto (intensivo en man de obra) | ±0,0005" – ±0,001" | 1–500 pezas |

Cando debes escoller a estampación metálica de alta velocidade fronte a outras alternativas? Os criterios de decisión son claros:

- Elixe Punzonado Cando: Os volumes de produción superan as 10.000 pezas anuais, as pezas son relativamente planas ou de forma pouco profunda, requírense tolerancias estreitas e o tempo de ciclo é importante

- Escolla a hidroformación cando: Se necesitan xeometrías ocas complexas, os volumes son moderados e o orzamento para ferramentas está limitado

- Escolla a conformación por laminación cando: Requírense perfís continuos de lonxitude ilimitada en volumes altos

- Escolla o mecanizado cando: Os volumes son moi baixos, os deseños cambian con frecuencia ou as tolerancias superan as capacidades da estampación

A economía das prensas para chapa metálica favorece, en última instancia, a estampación na maioría das aplicacións de alto volume — pero só cando se colabora con fornecedores que minimicen os riscos que aumentan os custos. Os problemas de calidade que requiren retraballo, os prazos alongados no desenvolvemento de matrices e os baixos rendementos na primeira pasada poden erosionar rapidamente as vantaxes de custo teóricas.

É por iso que a selección de fornecedores é tan importante como a selección do proceso. Traballar con fabricantes que ofrecen prototipado rápido, altas taxas de aprobación na primeira proba e certificacións que cumpran os requisitos dos fabricantes de equipos orixinais (OEM), como a IATF 16949 para aplicacións automotrices, reduce os custos ocultos que afectan á economía da estampación de metais. Cando as ferramentas chegan antes e funcionan correctamente na primeira vez, o seu punto de equilibrio alcanzase antes e as vantaxes de custo por peza acumúlanse ao longo de toda a súa serie de produción.

Preguntas frecuentes sobre a prensa de metais

1. Que é a estampación de metais e como se diferencia da conformación de metais?

A estampación de metais (tamén chamada prensado de metais) é un proceso de fabricación de conformación en frío que emprega matrices especializadas e prensas de alta presión para transformar láminas planas de metal en formas tridimensionais precisas mediante deformación plástica permanente, sen eliminar material. Aínda que a 'conformación' abarca calquera proceso que dota de forma ao metal, incluídos os procesos en quente como a forxaria, o prensado de metais refírese especificamente a operacións de conformación en frío realizadas a temperatura ambiente ou preto dela. Esta distinción é importante porque o traballo en frío produce pezas cun acabado superficial superior, tolerancias máis estreitas e propiedades de resistencia melloradas grazas ao encrouamento por deformación.

2. Caíles son os principais tipos de procesos de estampado de metal?

Os nove procesos fundamentais de estampación de metais inclúen: troquelado (cortar formas planas de láminas), punzonado (crear furos e recortes), acuñado (detalles superficiais de alta precisión), dobrado (deformación angular para estruturas e soportes), abrillantado (formación e reforzo de bordos), estirado (expansión superficial para contornos complexos), gofrado (patróns decorativos en relieve), enrollado (bordos enrollados e formas cilíndricas) e ranurado (creación de canles para conexións). Cada técnica emprégase para distintas aplicacións, segundo a xeometría da peza, os requisitos de tolerancia e as necesidades de volume de produción.

3. Como elixir entre prensas mecánicas, hidráulicas e servo?

As prensas mecánicas alcanzan as velocidades de produción máis altas e son ideais para operacións con matrices progresivas con pezas relativamente planas e requisitos de conformado máis sinxelos. As prensas hidráulicas ofrecen unha lonxitude de percorrido variable e toda a enerxía de traballo en calquera velocidade, polo que son as mellor opción para estirados profundos e formas complexas que requiren tempo de permanencia. As prensas servo combinen a eficiencia mecánica coa flexibilidade propia das hidráulicas mediante perfís de percorrido programables e un control preciso do movemento do deslizador, aínda que teñen uns custos iniciais máis altos. Escolla en función da súa mestura de produción: mecánicas para pezas sinxelas de alto volume, hidráulicas para compoñentes complexos de baixo volume e servo para familias diversas de pezas con requisitos de calidade exigentes.

4. Que materiais funcionan mellor nas aplicacións de estampación de metais?

A selección do material depende de catro propiedades clave: ductilidade, resistencia ao esgarce, características de endurecemento por deformación e comportamento de recuperación elástica. O acero de baixo contido en carbono ofrece unha excelente formabilidade para soportes automobilísticos e carcaxas de electrodomésticos. O acero inoxidable (grado 304) proporciona resistencia á corrosión para equipamento médico e alimentario. As aleacións de aluminio ofrecen ahorro de peso para envolventes electrónicas e disipadores de calor. O cobre destaca nas aplicacións eléctricas que requiren alta condutividade. O grosor do material varía normalmente entre 0,002 e 0,080 polgadas para laminados en rolo, requirindo os materiais máis grósos unha tonelaxe de prensa proporcionalmente maior.

5. Cando se converte a estampación de metal nun proceso máis rentable que os procesos alternativos?

A economía da estampación de metais favorece a produción en volumes altos, converténdose normalmente en rentable cando os volumes superan as 10.000 pezas anuais. O proceso implica unha inversión inicial elevada en ferramentas (de 10.000 $ a máis de 500.000 $ para as matrices), pero os custos por peza redúcense drasticamente á escala. Por exemplo, unha matriz de 50.000 $ supón un custo adicional de 5,00 $ por unidade nas 10.000 pezas, pero só de 0,05 $ nas 1.000.000 de pezas. Traballar con fornecedores que ofrezan prototipado rápido (en tan só 5 días) e altas taxas de aprobación na primeira proba reduce os ciclos de iteración e acelera o punto de equilibrio. Para volumes máis baixos, a fresadora CNC ou a hidroformación poden resultar máis económicas.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —