Proceso de fabricación por estampación de metais descifrado: desde a chapa bruta ata a peza acabada

Que é a estampación de metais e como funciona

Entón, que é exactamente a estampación de metais? É un proceso industrial de conformado en frío que transforma chapa metálica plana en compoñentes con forma precisa mediante a aplicación controlada de forza. Ao contrario da fundición ou do mecanizado, o proceso de estampación de metais emprega matrices de precisión e prensas de alta presión para cortar, dobrar e conformar o metal sen fundilo. O conxunto de ferramenta e matriz—formado por un punzón (compañente macho) e unha matriz (compañente femia)—traballan xuntos para dar forma ao material bruto e obter pezas acabadas cunha precisión notable, mantendo tolerancias tan estreitas como ±0,001 polgadas.

De Chapa Plana a Peza Acabada

Imaxine alimentar unha chapa metálica plana nunha prensa potente. En cuestión de segundos, esa chapa sae convertida nun soporte, clip ou compoñente automotriz complexo, perfectamente conformado. Esa é a significación do termo «estampación» na fabricación: un proceso de transformación rápida que fai que a produción en gran volume sexa tanto práctica como económica.

O proceso de estampación comeza cando a chapa metálica (fornecida en bobinas ou pezas cortadas) se coloca baixo unha prensa metálica. Ao descender a prensa con forza extrema, a matriz corta, dobra ou conforma o material na forma desexada. Que é o metal estampado despois deste proceso? É un compoñente que mantén a resistencia do material orixinal mentres adquire a súa nova configuración xeométrica, todo sen soldadura, montaxe nin acabados extensos.

A vantaxe da conformación en frío

Aquí hai algo que moitos pasan por alto: aínda que a estampación se clasifica como un proceso de "conformación en frío", non é totalmente neutro en termos de temperatura. Estudos demostran que a fricción entre a ferramenta e a peça de traballo, combinada coa deformación plástica da chapa metálica, xera calor que pode afectar significativamente o tribosistema. Este aumento de temperatura inflúe na degradación do lubrificante, modifica as propiedades físicas das capas tribolóxicas e altera o comportamento do material — factores que poden afectar á formabilidade se non se xestionan adecuadamente.

A pesar deste aquecemento inducido por fricción, a prensado de metais mantén unha distinción crítica fronte á fundición en molde: o material nunca alcanza o seu punto de fusión. Isto preserva a estrutura granular e as propiedades mecánicas do metal, ao mesmo tempo que permite tempos de ciclo máis rápidos ca os procesos que requiren fases de aquecemento e arrefriamento.

Por que os fabricantes elixen o estampado fronte a outras alternativas

Ao comparar métodos de fabricación, o estampado ofrece vantaxes distintas:

- Velocidade e volume: O estampado de metais produce grandes lotes de pezas de forma rápida e precisa, polo que é ideal tanto para series curtas como para series longas de produción

- Precisión: A programación CNC e o deseño asistido por ordenador ofrecen resultados consistentes e reproducibles en cada ciclo

- Versatilidade de materiais: O aluminio, o latón, o cobre, o aceiro e o aceiro inoxidable funcionan ben nas aplicacións de estampado

- Eficiencia no custo: Custos máis baixos por peza comparados co fresado, especialmente en volumes máis altos

Para que está mellor adaptada unha operación de estampación? Aplicacións que abranguen compoñentes automotrices, carcacas electrónicas, soportes aeroespaciais, hardware de telecomunicacións e electrodomésticos. Desde simples grampas ata conxuntos complexos con múltiples dobras, o proceso adapta-se a diversas necesidades de fabricación, mantendo ao mesmo tempo as estreitas tolerancias que requiren as industrias de precisión.

Tipos de prensas de estampación e as súas aplicacións

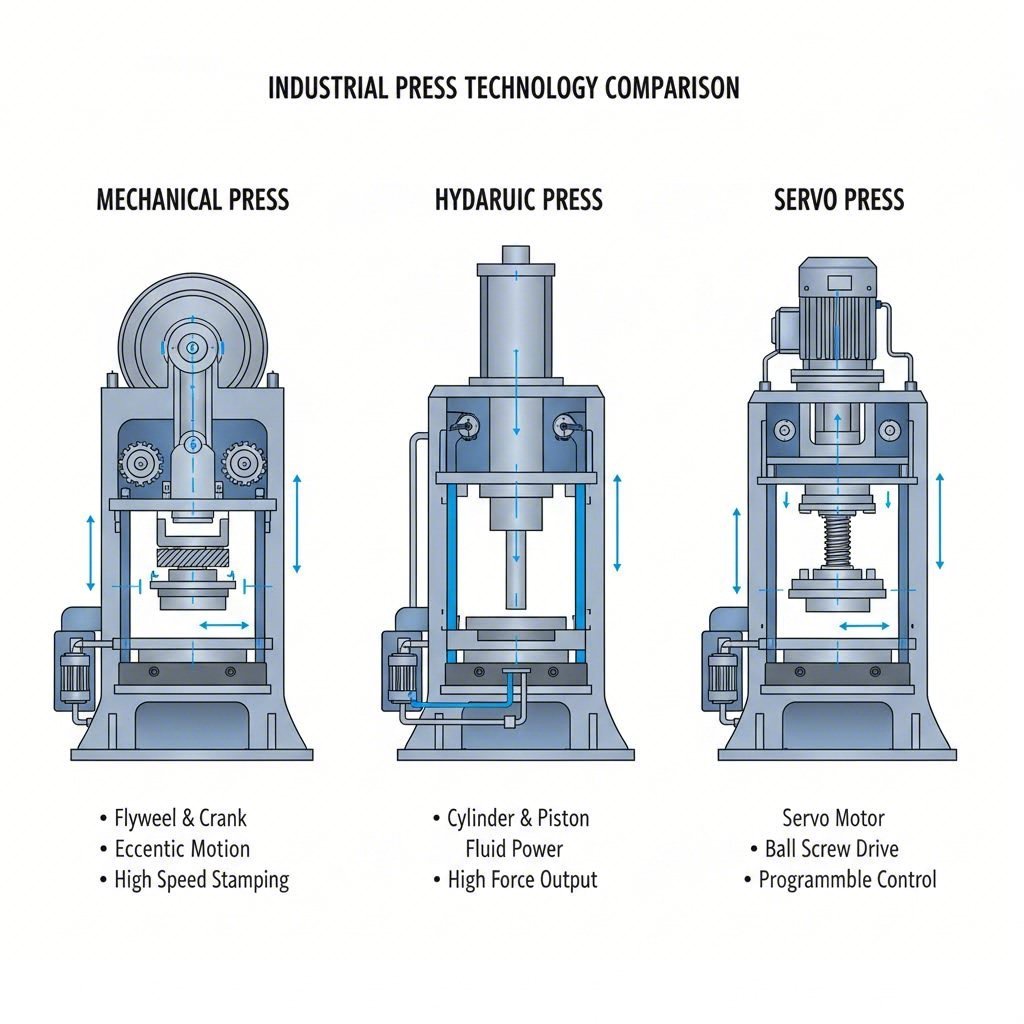

Que é unha prensa de estampación e por que é tan importante o seu tipo? Na súa esencia, unha prensa de estampación transmite forza mediante un émbolo móbil (ou deslizador) a ferramentas específicas, conformando láminas metálicas en compoñentes acabados. Non obstante, o mecanismo que xera esa forza —mecánico, hidráulico ou servo— afecta de maneira notable a velocidade de produción, a calidade das pezas e a flexibilidade operativa. Comprender estas diferenzas axuda aos enxeñeiros e profesionais da adquisición a escoller o equipo máis adecuado segundo os requisitos da aplicación.

De acordo co Materiais formativos para PYMEs as prensas de estampación van desde pequenas unidades de bancada que xeran só cinco toneladas ata máquinas inmensas valoradas en millares de toneladas. As velocidades das prensas varían de 10 a 18 golpes por minuto ata 1.800 golpes por minuto, segundo o tipo de prensa e a súa aplicación.

Prensas Mecánicas para Produción de Alta Velocidade

A prensa mecánica tradicional de estampación en acero segue sendo a cabeza de serie da fabricación en volumes altos . Así é como funciona: un motor eléctrico fai xirar un volante de inercia que gira arredor dun eixe de manivela. Cando se acopla un embrague, a enerxía rotacional do volante de inercia transmítese a través do sistema de transmisión para crear o movemento vertical do émbolo.

Que fai que unha prensa de estampación en acero destaque pola súa velocidade? A disposición de accionamento directo —na que o motor fai xirar o volante de inercia mediante un sistema de correas— proporciona as taxas máis altas de golpes. Unha «prensa mecánica de alta velocidade» alcanza normalmente 300 golpes por minuto ou máis, chegando as pezas pequenas de alta produción ata os 1.400 golpes por minuto.

As características principais das prensas mecánicas de estampación en metal inclúen:

- Lonxitude de carrera fixa (aínda que existen modelos de curso variable de algúns fabricantes)

- Capacidade máxima de prensado preto do punto morto inferior do curso

- Alta precisión e repetibilidade para garantir unha calidade constante das pezas

- Simplicidade no montaxe e na operación

- Custo inicial relativamente baixo comparado coas alternativas servo

¿Cal é o compromiso? As prensas mecánicas alcanzan a forza máxima só preto do fondo do curso do émbolo, e o perfil de velocidade do deslizador nun só ciclo permanece fixo. Isto fainas ideais para pezas relativamente planas con requisitos de conformado menos profundos — pense en paneis automobilísticos, compoñentes de electrodomésticos e pezas de ferretería procesadas mediante matrices progresivas ou de transferencia.

Prensas hidráulicas para control do estirado profundo

Cando a súa aplicación implica formas profundas e complexas que requiren un fluxo significativo de material, prensa hidráulica para chapa metálica adoita ser a mellor opción. Ao contrario dos sistemas mecánicos, as prensas hidráulicas ofrecen toda a tonelaxe en calquera punto da carrera, non só preto do fondo.

Esta capacidade resulta esencial para pezas como:

- Tanques e cilindros

- Compontes en forma de tazón

- Pezas que requiren un "tempo de espera" na parte inferior da carrera

- Xeometrías complexas estiradas nas que o material necesita tempo para fluír

A prensa hidráulica de acero ofrece varias vantaxes distintivas:

- Lonxitude variable da carrera axustable para facilitar a liberación da peça

- Control do movemento do deslizador en toda a gama de carreras

- Velocidade variable do deslizamento dentro dun só ciclo (normalmente aproximación rápida, prensado lento, retorno rápido)

- Enerxía de traballo completa a calquera velocidade

- Presión de traballo preestablecible adaptación a distintas alturas de ferramenta e espesores de material

¿Cales son as limitacións? Xeralmente, as prensas hidráulicas para estampación non poden igualar as velocidades de ciclo de prensas mecánicas de tamaño semellante, e normalmente ofrecen menor precisión e repetibilidade. Cando a velocidade de produción non é a principal preocupación, porén, a súa versatilidade para operacións de estirado profundo e conformado fainas inestimables.

Tecnoloxía servo para flexibilidade de precisión

¿E se necesitas a velocidade das prensas mecánicas combinada coa flexibilidade dos sistemas hidráulicos? É exactamente aí onde resplandece a tecnoloxía das prensas servo. Estas prensas para estampación de metal substitúen o volante, o embrague e o freo tradicionais por motores servo de alta capacidade, permitindo un control programable do percorrido, o movemento do deslizador, a posición e a velocidade.

De acordo co Análise técnica de Stamtec , as prensas servo ofrecen velocidades de produción que adoitan achegarse ás prensas mecánicas tradicionais, ao tempo que proporcionan a versatilidade típica das prensas hidráulicas. As dúas tecnoloxías de accionamento principais son:

- Acción asistida por biela: Solucións rentables que empregan motores servo de corrente alterna estándar con mecanismos de biela ou de excentro para crear relacións mecánicas adecuadas para tamaños estándar de motores

- Sistemas de accionamento directo: Motores patentados de alto par e baixa velocidade de rotación deseñados especificamente para aplicacións en prensas

Os perfís programables da corsa inclúen modos cíclicos, oscilantes, de múltiples pasos, de estirado profundo, de conformado xeral, de perforación/estampación e de conformado en quente. Coa enerxía de traballo completa en calquera velocidade e coa capacidade de permanecer detidos en calquera punto da corsa, as prensas servo manexan excepcionalmente ben as pezas estiradas e conformadas, aínda que, como as súas homólogas mecánicas, alcanzan a súa capacidade máxima de tonelaxe preto do fondo da corsa.

Comparación dos tipos de prensas: referencia técnica

Seleccionar a prensa de estampación axeitada require valorar múltiples factores en función da súa aplicación específica. A seguinte comparación axuda a esclarecer onde cada tecnoloxía sobresai:

| Criterios | Prensa Mecánica | Prensa hidráulica | Prensa servo |

|---|---|---|---|

| Capacidade de velocidade | Máxima (ata 1.400+ ppm para pezas pequenas) | Máis lenta (10-18 ppm típicas) | Alta (aproxímase ás velocidades mecánicas) |

| Control de forza | Capacidade total só cerca do punto morto inferior | Capacidade total en calquera posición da carrera | Capacidade total cerca do punto morto inferior |

| Entrega de Enerxía | Depende da masa e velocidade do volante de inercia | Enerxía de traballo completa a calquera velocidade | Enerxía de traballo completa a calquera velocidade |

| Flexibilidade da carrera | Fixa (dispoñíbel variábel en algúns fabricantes) | Totalmente axustable | Totalmente programable |

| Precisión/repetibilidade | Alta | Máis baixa que a mecánica | Alta |

| Mantemento | Moderada (desgaste do embrague/freos) | Requírese mantemento do sistema hidráulico | Menor desgaste mecánico |

| Custo inicial | Relativamente baixa | Relativamente baixa | Relativamente alto |

| Mellores aplicacións | Pezas planas de gran volume, matrices progresivas | Embotellado profundo, formas complexas, operacións de permanencia | Formado versátil, necesidades de produción variables |

A conclusión? As prensas de estampación mecánicas ofrecen unha velocidade inigualable, pero carecen de flexibilidade. As máquinas hidráulicas proporcionan versatilidade para o embotellado e formado complexos, pero sacrifícan o tempo de ciclo. As prensas servo combinen as mellores características de ambas—cun investimento inicial máis elevado. A súa elección óptima depende da xeometría da peza, dos volumes de produción, dos requisitos de precisión e das restricións orzamentarias.

Cando se selecciona a prensa adecuada, comprender as operacións específicas de estampación que cada unha pode realizar convértese no seguinte paso crítico para optimizar o seu proceso de fabricación.

Nove operacións esenciais de estampación explicadas

Agora que comprende as prensas que impulsan as operacións de estampación e corte de troqueis, exploremos o que ocorre realmente cando o metal entra en contacto co troquel. O proceso de fabricación por estampación abarca nove operacións distintas, cada unha con accións mecánicas únicas, requisitos materiais específicos e capacidades de precisión diferenciadas. Dominar estes fundamentos axuda aos enxeñeiros a especificar os procesos adecuados para as súas aplicacións, ao tempo que establecen expectativas realistas en canto ás tolerancias.

Operacións de corte: fundamentos do blanking e do punching

Xa se preguntou como as láminas planas se converten en pezas iniciais con formas precisas ? É aquí onde entran en xogo as operacións de corte. Estes procesos utilizan forza de cizallamento para separar o material, creando a base para as posteriores operacións de conformado.

Enbrutamento

O troquelado en bruto do metal é normalmente o primeiro paso na creación de compoñentes troquelados. Durante o troquelado en bruto, a matriz de troquelado corta unha forma plana (o «bruto») da chapa metálica —pódese pensar nela como un cortador de galletas de precisión para metal. O bruto convértese na peza de traballo para posteriores operacións de conformado ou montaxe.

- Acción mecánica: Un punzón descende a través da chapa ata unha cavidade de matriz coincidente, cortando o material ao longo do perímetro do punzón

- Intervalo de grosor do material: 0,1 mm a 6 mm (0,004" a 0,25") para a maioría das aplicacións

- Capacidade de Tolerancia: ±0,05 mm a ±0,1 mm para operacións estándar de troquelado en bruto

- Aplicacións típicas: Arandelas planas, juntas, soportes estruturais, compoñentes base para operacións con matrices progresivas

Unha consideración crítica durante o troquelado en bruto é a formación de rebabas. Segundo as directrices de deseño de ESI , a tolerancia para rebabas é xeralmente o 10 % do grosor da chapa. Evitar esquinas agudas e recortes complexos minimiza a gravidade das rebabas.

Punzonado (perforación)

Mentres o troquelado centra-se na peza recortada, o punzonado crea furos e recortes no interior dunha peza. A lama (material eliminado) convértese en desperdicio, mentres que o material circundante permanece como a peza de traballo.

- Acción mecánica: Un punzón atravesa a lámina, creando furos ou recortes totalmente encerrados nas bordas da peza.

- Intervalo de grosor do material: 0,1 mm a 4 mm para o punzonado estándar; os materiais máis grosos requiren ferramentas especializadas.

- Capacidade de Tolerancia: ±0,05 mm a ±0,2 mm, segundo a grosor do material.

- Consideracións de deseño: O diámetro mínimo do furo debe ser 1,2 veces o grosor do material; para o acero inoxidable, úsese 2 veces o grosor do material.

Aquí hai un detalle importante que moitos pasan por alto: os furos punzonados non teñen perfís constantes ao longo do grosor do material. O furo afílase na cara inferior ao romper o punzón, co grao de afilamento relativo á folga da matriz. Se a súa aplicación require un diámetro constante ao longo de todo o grosor, será necesario realizar un taladrado ou usinaxe secundarios.

Operacións de conformado: dobrado, estirado e embutido

As operacións de conformado remodelan o metal sen eliminar material, transformando láminas planas en compoñentes tridimensionais. Estes procesos requiren unha consideración cuidadosa do comportamento do material, do resalte elástico e do control dimensional.

Dobrado

A dobra é, posiblemente, o exemplo máis común de estampación en produtos cotiáns. Esta operación crea formas angulares aplicando forza ao longo dun eixe linear, deformando permanentemente o material.

- Acción mecánica: O material é forzado sobre ou dentro dun molde, creando un cambio angular permanente.

- Intervalo de grosor do material: 0,3 mm a 6 mm para a maioría das aplicacións de estampación

- Capacidade de Tolerancia: ±1° a ±2° para a precisión angular

- Regra fundamental de deseño: A altura da dobra debe ser, como mínimo, 2,5 veces a espesura do material máis o radio de dobra

O resalte elástico do material representa o principal reto de tolerancia na dobra. Cando se libera a forza, a deformación elástica do material fai que o ángulo de dobra «resalte» parcialmente cara ao seu estado plano orixinal. Os materiais de alta resistencia presentan un resalte elástico máis pronunciado, un factor que debe compensarse no deseño do molde.

Estiramento

Cando as pezas require superficies lisas e curvas sen arrugas, as operacións de estirado ofrecen resultados.

- Acción mecánica: O material estírase sobre un molde, producindo unha redución do grosor á medida que o metal se alonga.

- Intervalo de grosor do material: 0,5 mm a 3 mm típicos; os materiais máis gruesos corren o risco de fenderse.

- Capacidade de Tolerancia: ±0,1 mm a ±0,3 mm, dependendo da profundidade do estirado e da ductilidade do material.

- Máis adecuado para: Paneis de carrocería automobilística, envolventes de electrodomésticos e compoñentes que requiren superficies lisas e con contornos suaves.

Estirado (estirado profundo).

O estirado profundo empuja o material cara ao interior dunha cavidade de molde para crear compoñentes en forma de copa, cilíndricos ou en forma de caixa. Este exemplo de estampación aparece en innumerables produtos, desde latas de bebidas ata envolventes de motores.

- Acción mecánica: Unha chapa é suxeita por un suxeitor mentres o punzón empuja o material cara ao interior da cavidade do molde, creando unha profundidade considerable en relación coa anchura.

- Intervalo de grosor do material: 0,3 mm a 4 mm; a uniformidade do grosor das paredes vólvese máis difícil co material máis gruezo.

- Capacidade de Tolerancia: Tolerancias dimensionais de ±0,05 mm alcanzables para traballos de precisión; as pezas complexas estampadas en profundidade poden require tolerancias de ±0,1 mm ou máis laxas

- Consideración clave: A relación de estampación (diámetro da lámina ao diámetro do punzón) está normalmente limitada a 1,8–2,0 para operacións simples

Bordeado

O abovillado crea bordos dobrados a 90 graos, xeralmente en pequenas linguetas ou arredor de furos. Esta operación produce elementos de fixación, reforza os bordos ou crea superficies de acoplamento.

- Acción mecánica: O material dóbrase perpendicularmente á superficie principal, xa sexa cara ao interior ou cara ao exterior da peza

- Intervalo de grosor do material: de 0,3 mm a 3 mm para a maioría das aplicacións

- Capacidade de Tolerancia: ±0,1 mm a ±0,2 mm para a altura e a posición do abovillo

- Aplicacións típicas: Linguetas de montaxe, reforzo de furos, rigidización de bordos, abovillos de acoplamento para conxuntos

Operacións de acabado: acuñado, gofrado e enrollado

Estas operacións engaden precisión, detalle e características funcionais aos compoñentes estampados. Xeralmente realízanse despois de completar as operacións primarias de corte e conformado.

Acuñando

Cando a súa aplicación require as tolerancias máis estrictas e os detalles máis nítidos, a acuñación de aceiro ou outros metais ofrece resultados sen parangón respecto a outros métodos de estampación e prensado. Esta operación de alta presión comprime o material para crear características precisas.

- Acción mecánica: Presión extremadamente alta (ata 5-6 veces maior que a doutras operacións de conformado) comprime o material entre o punzón e a matriz, eliminando o resalte elástico

- Intervalo de grosor do material: 0,1 mm a 2 mm; os materiais máis finos responden mellor

- Capacidade de Tolerancia: Ata ±0,01 mm — unha das tolerancias máis estrictas alcanzables na estampación

- Aplicacións típicas: Fabricación de moedas e medallas, conectores de precisión, pezas que requiren letras nítidas ou detalles superficiais finos

A acuñación tamén ten unha finalidade práctica máis aló da creación de detalles: durante o proceso de acuñación, as bordas das pezas estampadas poden golpearse para alisar ou romper as rebabas, obtendo bordos máis lisos e, posiblemente, eliminando operacións secundarias de desbarbado.

Estampado

O estampado crea deseños salientes ou enrecesados nas superficies de chapa metálica sen cortar o material, engadindo interese visual, texturas funcionais ou características de identificación.

- Acción mecánica: O material é forzado cara a dentro ou sobre un patrón na matriz, creando un relevo correspondente na superficie.

- Intervalo de grosor do material: 0,3 mm a 2 mm para a maioría das aplicacións decorativas.

- Capacidade de Tolerancia: ±0,1 mm para a altura e a posición da característica.

- Aplicacións típicas: Logotipos e marcas, texturas antideslizantes, patróns decorativos, nervios de reforzo.

Enrolado

O enrolado forma bordos enrollados en pezas de chapa metálica, creando bordos lisos e seguros ao mesmo tempo que se aumenta a rigidez estrutural. Os bordos enrollados atópanse en todo tipo de obxectos, desde latas de alimentos até envolventes eléctricas.

- Acción mecánica: Enrolado progresivo do bordo do material nun perfil circular ou parcialmente circular.

- Intervalo de grosor do material: 0,3 mm a 1,5 mm típicos; os materiais máis grosos requiren raios de enrolado máis grandes.

- Capacidade de Tolerancia: ±0,2 mm para o diámetro e a posición do enrolado.

- Aplicacións típicas: Bordos de seguridade, cilindros de bisagra, canais de guía de cables, reforzo estrutural

Ranurado

O ranurado crea canais ou indentacións na chapa metálica, normalmente con fins funcionais como estanquidade, alineación ou efecto decorativo.

- Acción mecánica: O material prensase en canais lineares ou curvos sen eliminar material

- Intervalo de grosor do material: 0,5 mm a 3 mm, dependendo da profundidade da ranura

- Capacidade de Tolerancia: ±0,1 mm para a profundidade e a anchura da ranura

- Aplicacións típicas: Asentos para aneis O, características de alineación, liñas decorativas, guías de dobrado

Referencia rápida para a selección da operación

A elección da operación adecuada —ou da combinación adecuada de operacións— depende dos requisitos da peza. Aquí ten un resumo práctico:

| Operación | Función principal | Amplitude do espesor | Mellor tolerancia |

|---|---|---|---|

| Enbrutamento | Cortar formas planas a partir de chapa | 0,1-6 mm | ±0.05 mm |

| Punzonado | Crear furos/aberturas | 0,1-4 mm | ±0.05 mm |

| Dobrado | Crear formas angulares | 0,3-6 mm | ±1° |

| Estiramento | Formar superficies curvas suaves | 0,5-3 mm | ±0,1 mm |

| Embutición | Crear formas de copa/caixa | 0,3-4 mm | ±0.05 mm |

| Bordeado | Crear dobras de bordo a 90° | 0,3-3 mm | ±0,1 mm |

| Acuñando | Detalle/tolerancia de precisión | 0,1-2 mm | ±0,01 mm |

| Estampado | Patróns salientes/rebaixados | 0,3-2 mm | ±0,1 mm |

| Enrolado | Formación de bordos enrollados | 0,3-1,5 mm | ±0,2 mm |

| Ranurado | Canais lineais/rebaixamentos | 0,5-3 mm | ±0,1 mm |

Comprender estas nove operacións fornece a base para especificar de forma eficaz os compoñentes estampados. Non obstante, coñecer as operacións individuais é só o comezo: os verdadeiros ganhos de eficiencia xorden da comprensión de como se suceden estas operacións nun fluxo de traballo de fabricación completo.

Fluxo de traballo completo de estampación de metais

Vistes as operacións individuais, pero ¿como se integran nun entorno de produción real? O proceso de fabricación por estampación metálica segue un fluxo de traballo sistemático de sete etapas, cada unha con requisitos específicos de equipamento, puntos de control de calidade e puntos de decisión que determinan se o seu proxecto ten éxito ou non.

Inxeniería do plano para o éxito

Todo proceso exitoso de fabricación por estampación comeza moito antes de que o metal entre en contacto cun molde. A fase de deseño e enxeñaría establece as bases de todo o que vén a continuación.

-

Deseño e enxeñaría

Durante este paso crítico inicial, os enxeñeiros traducen os requisitos da peza en deseños fabricables. A tecnoloxía moderna de estampación baséase fortemente en software CAD/CAM para crear modelos tridimensionais detallados, simular o fluxo de material e identificar posibles problemas de conformado antes de cortar o aceiro.

Actividades clave inclúen:

- Optimización da xeometría da peza para a viabilidade da estampación

- Especificación de material base nos requisitos mecánicos

- Análise de tolerancias e definición de GD&T (Dimensionado e Toleranciado Xeométrico)

- Simulación de proceso mediante análise por elementos finitos (FEA)

- Revisión de deseño para fabricabilidade (DFM)

Punto de Control de Calidade: Revisión do deseño en reunión coos enxeñeiros de utillaxes para verificar a formabilidade, identificar posibles problemas de resalte e confirmar a viabilidade das tolerancias antes de comezar o desenvolvemento da utillaxe.

-

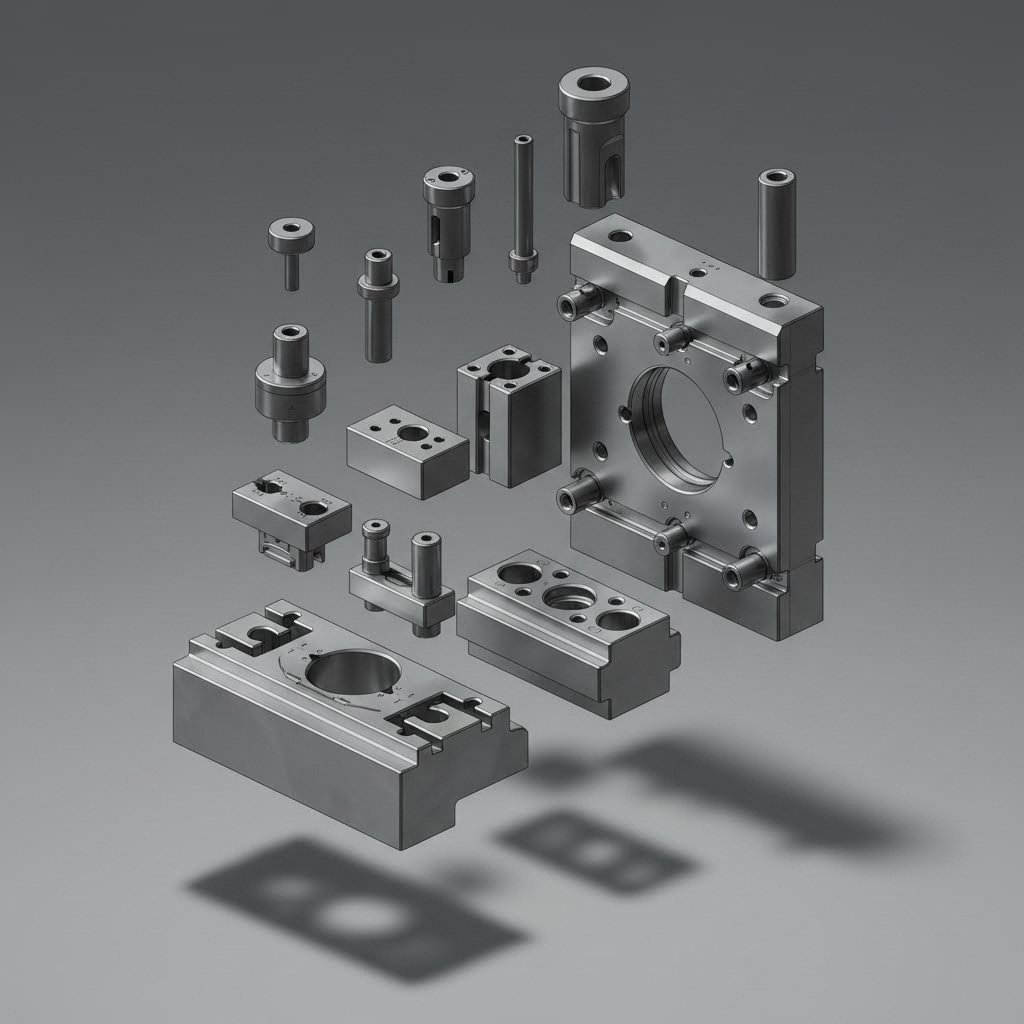

Creación de utillaxes e matrices

Coas versións aprobadas do deseño nas mans, os fabricantes de utillaxes inician o proceso de desenvolvemento das matrices. Esta fase acostuma consumir o maior tempo de espera e a maior inversión de calquera proxecto de estampación.

Especificacións do equipo:

- Centros de maquinado CNC con precisión de posicionamento de ±0,005 mm

- Máquinas de electroerosión por arame para perfís complexos de matrices e xogos reducidos

- Rectificadoras de superficie que conseguen un acabado Ra de 0,4 μm ou mellor

- Fornos de tratamento térmico para endurecemento do acero das matrices (normalmente 58–62 HRC)

Punto de Control de Calidade: Inspección do primeiro artigo dos compoñentes do molde fronte aos modelos CAD, verificación das folgas e medición do acabado superficial antes da montaxe.

Desenvolvemento e validación do molde

-

Selección e preparación do material

Escoller o material axeitado — e preparalo correctamente — afecta directamente a todas as operacións posteriores no proceso de estampación de chapa metálica.

As actividades de preparación inclúen:

- Inspección do material entrante (verificación do grosor, estado da superficie e ensaios das propiedades mecánicas)

- Cortado en bobina á largura requirida (±0,1 mm típico)

- Nivelación para eliminar a curvatura da bobina e a flecha transversal

- Aplicación de lubricante (compostos de estirado, aceites ou lubricantes de película seca)

Punto de Control de Calidade: A inspección previa á fabricación verifica que os materiais en bruto teñan as propiedades necesarias para cumprir as especificacións da peza. Isto inclúe ensaios de tracción, verificación da dureza e inspección superficial para detectar defectos.

-

Configuración e validación da prensa

Unha configuración adecuada da prensa transforma un bo utillaxe en boas pezas. Esta fase configura a prensa de estampación para obter un rendemento óptimo co conxunto específico de matrices.

Os parámetros de configuración inclúen:

- Axuste da altura de peche (precisión de ±0,05 mm)

- Programación da lonxitude e velocidade da carrera

- Progresión da alimentación e sincronización dos guías (para matrices progresivas)

- Vixilancia da tonelaxe e axustes de protección contra sobrecargas

- Calibración do sistema de lubrificación

Punto de Control de Calidade: Pruebas preliminares con verificación dimensional antes da puesta en produción. Os documentos de aprobación da primeira peza contrastan as dimensións críticas coas especificacións.

Desde a bobina bruta ata o compoñente finalizado

-

Execución da estampación

A estampación en produción representa o corazón do proceso de fabricación por estampación. Aquí, o material bruto transformase en compoñentes conformados a velocidades que van desde unha peza por minuto ata máis de 1.000 golpes por minuto.

A supervisión do proceso inclúe:

- Análise en tempo real da firma de toneladas

- Sensores integrados no molde para a detección de fallos na alimentación e de rexeitos

- Expulsión automática das pezas e separación dos residuos

- Muestreo de control estatístico de procesos (CEP) en intervalos definidos

Punto de Control de Calidade: A supervisión en curso confirma que o proceso de fabricación cumpre os estándares de calidade en tempo real, documentando os resultados para garantir a rastrexabilidade.

-

Operacións Secundarias

Moitas pezas estampadas requiren procesamento adicional para cumprir as especificacións finais. As operacións secundarias máis comúns inclúen:

- Desburrado (tumbado, acabado vibratorio ou manual)

- Tratamento térmico (recocido, endurecemento, alivio de tensión)

- Acabado superficial (revestimento, pintura, revestimento en pó)

- Soldadura ou montaxe con outros compoñentes

- Rosqueado, alargamento ou maquinado secundario

Punto de Control de Calidade: A inspección entre operacións impide que as pezas defectuosas reciban procesos posteriores de alto custo.

-

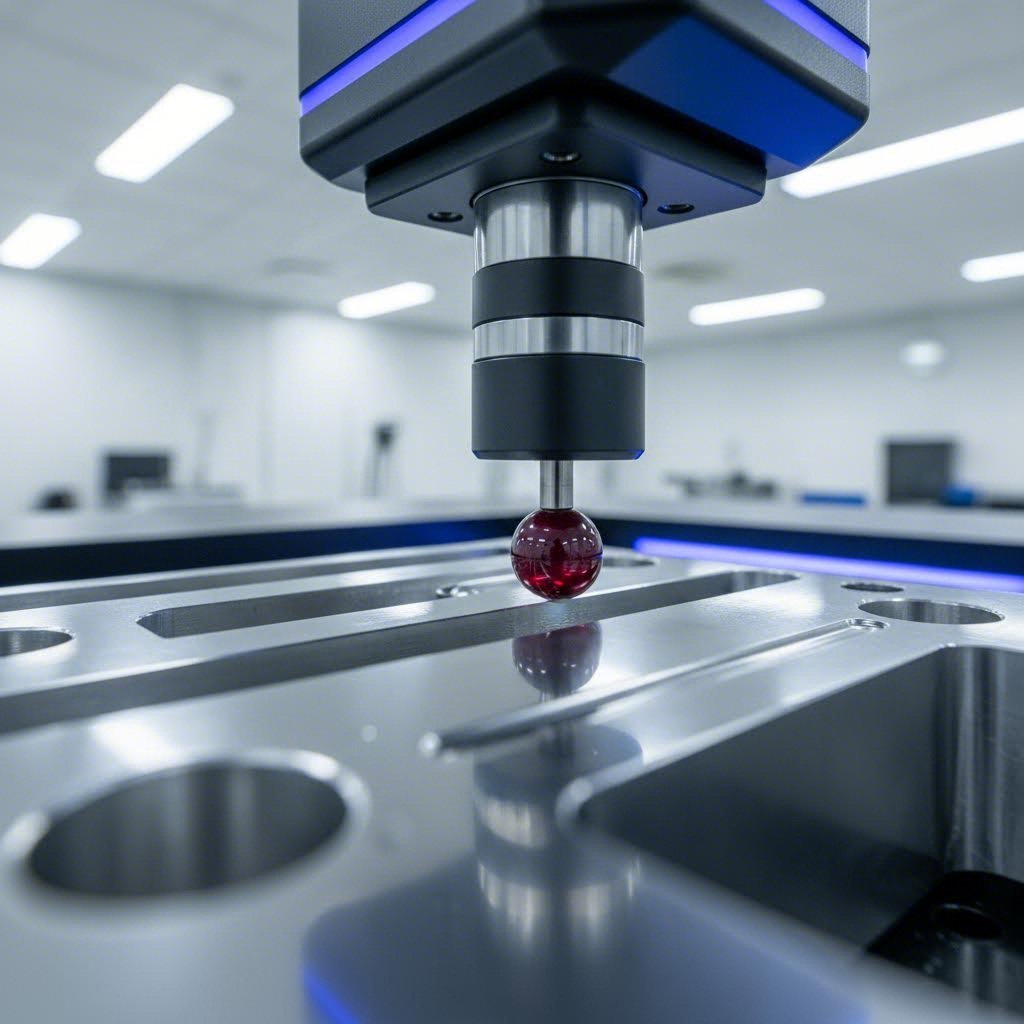

Inspección de calidade e envío

A inspección final valida que as pezas cumpran todas as especificacións antes da súa entrega aos clientes.

Os métodos de inspección inclúen:

- Verificación dimensional mediante MMC (máquina de medición por coordenadas)

- Comparadores ópticos para a inspección de perfís

- Medida da aspereza da superficie

- Calibradores funcionais para o axuste na montaxe

- Inspección visual de defectos superficiais

Punto de Control de Calidade: Documentación da inspección final, certificados de conformidade e paquetes PPAP (Proceso de Aprobación de Pezas de Producción) para aplicacións automobilísticas.

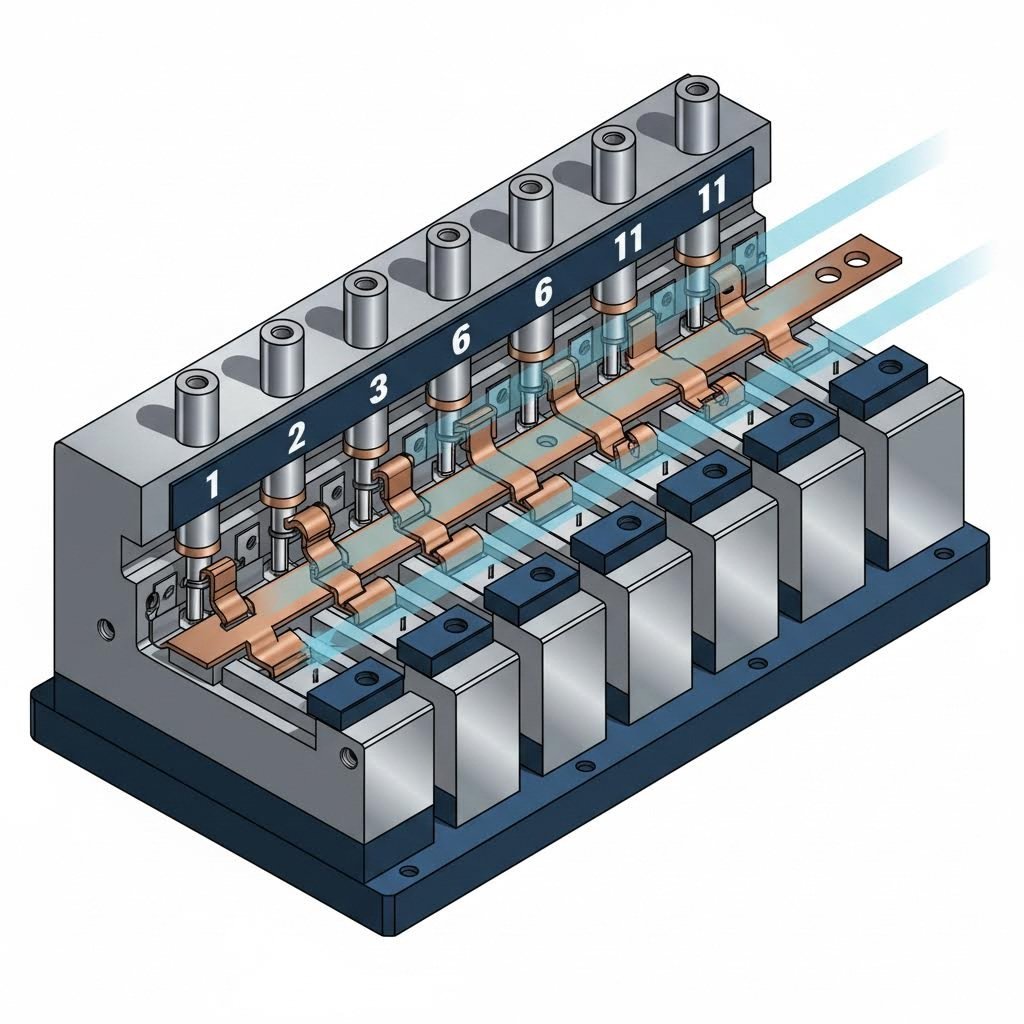

Estampación progresiva fronte a estampación de estación única

Comprender como se suceden as operacións revela unha distinción fundamental entre as distintas aproximacións á estampación. O proceso de estampación progresiva difire de maneira considerable da estampación de estación única en canto á eficiencia do fluxo de traballo e ao manexo das pezas.

Operacións con troqueis progresivos:

Nun conxunto de matriz progresiva, a chapa en rolo avanza a través de múltiples estacións dentro dun único conxunto de matrices. Cada golpe de prensa despraza a tira unha «progresión», realizándose distintas operacións simultaneamente en cada estación. A peza permanece unida á tira portadora ata a estación final de corte.

- Sistema de alimentación: As alimentacións por rolos accionadas por servo ou por aire avanzan o material cunha precisión de ±0,025 mm

- Deseño da banda: Os enxeñeiros optimizan o aproveitamento do material mediante o anidamento das pezas e a minimización dos desperdicios entre progresións

- Vantaxes: Producción a alta velocidade (máis de 300 ppm posibles), manipulación mínima das pezas e posicionamento consistente entre operacións

- Mellor para: Pezas de gran volume con múltiples características que se poden formar en secuencia

Estampación de estación única (matriz de transferencia):

As operacións de transferencia utilizan estacións de matriz separadas, coas partes trasladadas entre estacións mediante mecanismos mecánicos de transferencia. As pezas córtanse da faiña ao principio e manipúlanse individualmente nas posteriores operacións de conformado.

- Sistema de transferencia: Dedos mecánicos, barras oscilantes ou brazos robóticos desprazan as pezas en intervalos temporalmente precisos

- Vantaxes: Permite pezas máis grandes, tiradas máis profundas e secuencias de conformado máis complexas do que permiten as matrices progresivas

- Mellor para: Componentes de maior tamaño, pezas de tirada profunda ou geometrías que requiren máis espazo para o conformado do que permiten os formatos de faiña das matrices progresivas

A elección entre estampación progresiva e por transferencia determina, con frecuencia, a economía do proxecto. Os moldes progresivos requiren unha maior inversión en ferramentas, pero ofrecen menores custos por peza en volumes elevados. As ferramentas de transferencia son menos custosas inicialmente, pero funcionan máis lentamente, polo que resultan ideais para volumes moderados ou para pezas demasiado grandes para a alimentación por tira progresiva.

Unha vez definido o fluxo de traballo completo, a seguinte decisión crítica consiste en seleccionar o material axeitado para a súa aplicación específica —unha elección que afecta á formabilidade, ao custo e ao rendemento final da peza.

Guía de selección de materiais para o éxito na estampación

Xa se preguntou por que algunhas pezas estampadas se rachan mentres que outras se forman sen fallos? A resposta atópase, con frecuencia, na selección dos materiais para a estampación metálica. Os distintos metais comportánsese de maneira moi distinta baixo presión de conformado: o que funciona perfectamente para un soporte superficial pode fallar de xeito catastrófico nunha cuberta de profundidade elevada. Comprender este comportamento dos materiais transforma a adiviñação en decisións de enxeñaría fundamentadas.

Segundo os expertos en estampación de precisión, deseñadores, enxeñeiros e estampadores deben traballar xuntos para equilibrar a intención do deseño coa fabricabilidade. O metal axeitado para a estampación depende das súas propiedades mecánicas, das súas características químicas e do seu comportamento tanto durante a conformación como na aplicación final.

Graos de acero e as súas características de estampado

O acero seguen sendo o material máis utilizado nas estampacións de precisión en metal, ofrecendo unha gama excepcional de resistencia, conformabilidade e opcións de custo. Non obstante, non todos os aceros se estampan igual de ben.

Acero de carbono

Os aceros de baixo contido en carbono (normalmente entre 0,05 % e 0,25 % de carbono) ofrecen unha excelente conformabilidade e boa soldabilidade. Estes materiais dobran facilmente, resisten a fisuración durante a embutición profunda e aceptan unha ampla variedade de acabados superficiais. A desvantaxe? Requírense protección contra a corrosión na maioría das aplicacións.

- Rango típico de espesor: 0,3 mm a 6 mm

- Formabilidade: Excelente—ideal para dobras e embuticións complexas

- Consideración clave: Un menor contido en carbono significa unha conformación máis doada, pero menor dureza

Estampado de aceiro inoxidable

Cando a resistencia á corrosión é importante, a estampación de acero inoxidable convértese en esencial. O contido de cromo (mínimo 10,5 %) crea unha capa protectora de óxido que resiste a oxidación e os ataques químicos. Non obstante, a estampación de acero inoxidable require máis tonelaxe e un deseño cuidadoso das ferramentas.

Segundo as guías de selección de materiais, o acero inoxidable 304 ofrece unha resistencia á tracción de ≥515 MPa e unha resistencia á neboa salina de ≥48 horas, o que o fai ideal para carcassas de equipos médicos e terminais de postos de carga. Para aplicacións sen requisitos de prevención da oxidación, o acero inoxidable 430 ofrece características de conformado similares a un custo inferior.

- Rango típico de espesor: 0,3 mm a 4 mm para estampación estándar

- Formabilidade: Boa, pero require un 50-100 % máis de forza de conformado que o acero ao carbono

- Consideración clave: Unha taxa máis elevada de endurecemento por deformación significa que as operacións progresivas deben ter en conta o aumento da resistencia do material

Acero de alta resistencia

As aplicacións automotrices e estruturais demandan cada vez máis aceros de baixa aleación e alta resistencia (HSLA). Estes materiais ofrecen ratios superiores de resistencia respecto ao peso, pero presentan importantes desafíos de resalte.

- Rango típico de espesor: 0,5 mm a 3 mm

- Formabilidade: Moderado—requírense raios de dobrado máis estreitos e unha compensación máis agresiva do resalte

- Consideración clave: O deseño da matriz debe ter en conta a recuperación elástica ata 2–3 veces maior que a do acero doce

Metais lixeiros — Aluminio e os seus retos

O proceso de estampación en aluminio permite unha redución de peso de aproximadamente o 65 % respecto ao acero, unha vantaxe fundamental para as aplicacións automotrices, aeroespaciais e en electrónica portátil. Non obstante, o aluminio estampado presenta retos específicos que poden sorprender aos fabricantes non preparados.

Por que o aluminio se comporta de xeito diferente

O menor módulo de elasticidade do aluminio (aproximadamente un tercio do do acero) provoca un resalte pronunciado durante a conformación. Ademais, o material endurece rapidamente por deformación, o que significa que cada operación de conformación incrementa a súa dureza e reduce a ductilidade para as operacións posteriores.

Aliaxes de aluminio comúns para estampación

- 5052/5083:Alias non tratábeis termicamente con excelente resistencia á corrosión e boa formabilidade. Ideais para aplicacións mariñas e estampación de uso xeral.

- 6061-T6: Aliaxe tratábel termicamente que ofrece boas propiedades mecánicas e soldabilidade. Segundo estudos de caso do sector, a aliaxe 6061-T6 permitiu deseñar un disipador de calor para estacións base 5G que cumpría os obxectivos de peso e aumentaba a eficiencia na disipación de calor en un 25%.

- 7075:Aliaxe de alta resistencia con excelente resistencia á fatiga—utilízase habitualmente en aplicacións aeroespaciais onde a relación resistencia/peso é fundamental.

Consideracións para a estampación de aluminio

- Rango típico de espesor: 0,3 mm a 4 mm

- Formabilidade: Boa a excelente, dependendo da aliaxe e do temple

- Consideración clave: A galling (transferencia de material á ferramenta) require lubrificantes especializados e, ás veces, matrices con superficie tratada

Cobre e latón para aplicacións eléctricas

Cando a condutividade eléctrica determina a selección do material, o cobre e as súas aliaces convértense en esenciais. Estes materiais dominan as conexións electrónicas, os contactos de baterías e as aplicacións de blindaxe contra interferencias electromagnéticas (EMI).

Cobre puro

Coa súa condutividade que alcanza o 98 % IACS (Estandar Internacional de Cobre Recocido), o cobre puro ofrece un rendemento eléctrico inigualable. Péntrase facilmente en microcontactos e forma ben en estirados de profundidade moderada.

- Rango típico de espesor: 0,1 mm a 2 mm

- Formabilidade: A excelente ductilidade permite formas complexas

- Consideración clave: Maior custo ca as alternativas de latón; o encruamento require recozido entre operacións de conformado agresivo

Latón (aleacións de cobre-zinc)

O latón ofrece un equilibrio atractivo entre condutividade, conformabilidade e custo. O latón H62 ofrece unha dureza de HB ≥ 80 con excelente maquinabilidade, eliminando frecuentemente os procesos secundarios despois da estampación.

- Rango típico de espesor: 0,2 mm a 3 mm

- Formabilidade: Excelente—especialmente adecuado para a estampación con matrices progresivas

- Consideración clave: Menor condutividade ca o cobre puro (aproximadamente o 28 % IACS para aleacións comúns), pero cun custo de material significativamente inferior

Propiedades dos materiais que afectan á estampabilidade

Ademais de seleccionar unha familia de materiais, comprender propiedades específicas axuda a prever o comportamento durante a conformación:

- Ductilidade: Mide canto pode estirarse un material antes de fracturarse. Maior ductilidade permite estirados máis profundos e dobras máis apertadas sen rachaduras.

- Límite elástico: O nivel de tensión no que comeza a deformación permanente. Unha menor resistencia ao esgarce significa unha conformación máis fácil, pero posiblemente menor rigidez estrutural nas pezas acabadas.

- Taxa de endurecemento por deformación: A velocidade á que aumenta a resistencia do material durante a deformación. Unha alta taxa de endurecemento por deformación require máis forza de conformación en operacións progresivas e pode necesitar recoce intermedio.

- Tendencia ao retroceso elástico: A recuperación elástica despois de retirar a forza de conformación. Os materiais con maior módulo de elasticidade presentan menos resalte —un factor crítico para manter a precisión dimensional.

Comparación de materiais para aplicacións de estampado

| Material | Forza de tracción (MPa) | Densidade (g/cm³) | Formabilidade | Aplicacións Típicas | Custo relativo |

|---|---|---|---|---|---|

| Aceiro de baixo carbono | 270-410 | 7.85 | Excelente | Soportes, carcacas, pezas estruturais | Baixo |

| aco Inox 304 | ≥515 | 7.9 | Boa | Equipamento médico, procesado de alimentos, automoción | Medio-Alto |

| Acero galvanizado | ≥375 | 7.8 | Boa | Paneis de electrodomésticos, soportes de chasis | Baixa-Media |

| Aluminio (6061) | 110-310 | 2.7 | Boa | Disipadores de calor, carcaxas electrónicas, automoción | Medio |

| Cobre | 200-450 | 8.9 | Excelente | Contactos eléctricos, blindaxes contra interferencias electromagnéticas (EMI), conectores | Alta |

| Latón (H62) | 300-600 | 8.5 | Excelente | Compontes de pechaduras, terminais, pezas decorativas | Medio |

Tomar a decisión axeitada sobre o material

A selección de materiais para estampación metálica de precisión require equilibrar tres factores:

- Compatibilidade do proceso: Adaptar a ductilidade do material aos requisitos de conformado. A estampación con troquel progresivo favorece materiais como o látón, que mantén a formabilidade ao longo de múltiplas operacións. As aplicacións de embutido profundo benefíciase de materiais con baixa relación entre a resistencia ao límite elástico e a resistencia á tracción, como o acero inoxidable 304.

- Requisitos de aplicación: Deixar que o uso final guíe a súa decisión. As aplicacións electrónicas e 5G demandan condutividade xunto con propiedades lixeiras, o que apunta cara ao aluminio ou ao cobre. As aplicacións exteriores e médicas requiren resistencia á corrosión, polo que o acero inoxidable é a opción máis lóxica.

- Optimización de custos: Considerar a substitución de materiais para produción en gran volume. O uso de látón en lugar de cobre puro nos compoñentes dos cilindros de pechaduras pode reducir os custos de material en máis do 20 % mentres se manteña un rendemento aceptable.

Co material axeitado seleccionado, o seguinte reto consiste en deseñar as ferramentas que o conformen correctamente — un tema no que os fundamentos do deseño de matrices e a tecnoloxía moderna de simulación se combinan para evitar enfoques dispendiosos baseados na proba e o erro.

Fundamentos do deseño de ferramentas e matrices

Seleccionou o material perfecto para a súa aplicación — pero aquí ten unha realidade: incluso o mellor material fallará se as súas matrices de estampación en metal non están deseñadas e construídas correctamente. As ferramentas representan o corazón de calquera operación de estampación, determinando directamente a calidade das pezas, a velocidade de produción e, en última instancia, a economía do proxecto. Non obstante, moitos fabricantes tratan o deseño de matrices como unha idea secundaria, o que leva a ciclos dispendiosos de proba e erro que atrasan a produción e esgotan os orzamentos.

Analicemos o que distingue os programas de matrices exitosos dos fracasos frustrantes — comezando polos materiais que fan posíbel a estampación e as matrices de precisión.

Materiais para matrices e principios de construción

Que fai que unha matriz dure 50.000 ciclos mentres que outra falle despois de 5.000? A resposta comeza coa selección do material. Segundo A investigación AHSS Insights , o desgaste das ferramentas e matrices prodúcese pola fricción entre a chapa metálica e as superficies da ferramenta. Os danos na superficie da matriz provocan perda gradual de material, rascados e bruñido, todos os cales poden converterse en concentradores de tensións que levan a unha falla prematura da peza.

Categorías comúns de materiais para matrices:

- Fundición: Ferros fundidos grises (G2500, G25HP, G3500) e ferros dúcteis perlíticos (D4512, D6510, D7003) ofrecen solucións rentables para materiais de menor resistencia e volumes moderados

- Acero Fundido: Grades como S0030, S0050A e S7140 proporcionan unha tenacidade mellorada fronte ao ferro fundido para aplicacións máis exigentes

- Acero de ferramenta: TD2 (alta resistencia ao desgaste/baixa resistencia aos choques), TS7 (alta resistencia aos choques/baixa resistencia ao desgaste) e TA2 (resistencia equilibrada ao desgaste e aos choques) resolven requisitos específicos de aplicación

- Aceros para ferramentas de metalurxia de pós: Estes materiais avanzados ofrecen combinacións superiores de resistencia ao desgaste e tenacidade imposibles de acadar cos aceros para ferramentas convencionais

Isto é o que moitos pasan por alto: ao estampar aceros avanzados de alta resistencia (AHSS), a dureza da chapa metálica pode achegarse á dureza propia da ferramenta. Algúns graos martensíticos alcanzan valores Rockwell C superiores a 57, o que significa que as ferramentas da súa máquina de estampación de matrices frontean un adversario formidable en cada golpe.

Tratamentos superficiais que prolongan a vida útil das matrices:

O acero bruto para ferramentas rara vez ofrece un rendemento óptimo. Os tratamentos superficiais melloran considerablemente a resistencia ao desgaste e reducen a fricción:

- Endurecemento por chama ou por indución: Crea capas superficiais endurecidas, aínda que o contido de carbono limita a dureza alcanzable

- Nitruración: A nitruración con gas ou a nitruración por plasma (iónica) crean superficies duras e resistentes ao desgaste. A nitruración iónica é máis rápida e minimiza a fráxil «capa branca»

- Revestimentos PVD: Os revestimentos de nitruro de titanio (TiN), nitruro de titanio-aluminio (TiAlN) e nitruro de cromo (CrN) reducen o agarre e prolongan a vida útil da ferramenta

- Revestimentos CVD e TD: Ofrecen enlaces metalúrxicos máis fortes, pero requiren procesamento a aproximadamente 1000 °C, o que pode abrandar o molde e requerir un novo tratamento térmico para recuperar a dureza

Os resultados falan por si mesmos: estudos mostran que o acero para ferramentas nitrurado por ións con revestimento PVD de nitruro de cromo produciu máis de 1,2 millóns de pezas, mentres que as ferramentas cromadas fallaron despois de só 50.000 pezas ao estampar o mesmo material.

Moldes progresivos fronte a moldes de transferencia

A elección entre configuracións de moldes progresivos ou de transferencia determina fundamentalmente a economía da súa produción e as capacidades das pezas. Cada enfoque ofrece vantaxes distintas que se adaptan a diferentes requisitos de aplicación.

Características dos moldes progresivos:

Nas operacións progresivas, a faiña avanza a través de múltiples estacións dentro dun único conxunto de moldes. Cada golpe de prensa realiza distintas operacións en cada estación de forma simultánea, permanecendo a peza unida a unha faiña portadora ata o corte final.

- Maior complexidade na ferramenta: As matrices progresivas requiren guías de chapa, elevadores e un alinhamento preciso das estacións

- Velocidades de produción máis rápidas: As pezas prodúcense moito máis rápido porque o material semiacabado avanza de forma autónoma

- Ideal para volumes altos: O maior investimento en utillaxes amortízase ao longo de grandes series de produción

- Ideal para pezas máis pequenas: Xeralmente é máis adecuada para a produción de conxuntos de compoñentes máis pequenos

Características das matrices de transferencia:

A estampación por transferencia emprega estacións de matriz independentes, coas pezas movéndose entre as operacións mediante brazos mecánicos. O material base pode eliminarse ao principio do proceso, e cada fase opera de forma independente.

- Deseño individual da matriz máis sinxelo: Cada estación require menos complexidade que as estacións de troquel progresivo

- Máis rentable para volumes baixos: Unha inversión máis baixa en utillaxes ten sentido económico para lotes máis pequenos

- Mellor para pezas de maior tamaño: Os troqueis de transferencia xeralmente considéranse máis adecuados para a produción de compoñentes grandes

- Flexibilidade na manipulación do material: As pezas poden xirar, voltear ou reposicionarse entre estacións

A decisión entre utillaxes progresivas e de transferencia determina, con frecuencia, se un proxecto alcanza os seus obxectivos de custo. Os troqueis progresivos requiren unha inversión inicial máis alta, pero ofrecen custos por unidade máis baixos en volumes elevados — ás veces un 40-60 % máis baixos que as alternativas de transferencia para xeometrías de pezas adecuadas.

Principios críticos de deseño de troqueis

Ademais da selección de material e configuración, parámetros específicos de deseño determinan se o seu troquel de estampación automotriz produce boas pezas ou xera problemas de calidade interminables.

Consideracións clave no deseño:

- Permite o golpe para morrer: Os materiais de maior resistencia requiren folgas máis grandes comparados co acero suave. Esta folga actúa como un brazo de palanca para dobrar e romper o trozo—os materiais máis resistentes necesitan «brazos» máis longos

- Raios de dobrado: O radio mínimo interior de dobrado normalmente equivale á espesor do material para o acero suave; os aceros de alta resistencia poden requiren un radio de 2 veces o espesor ou máis

- Relacións de estirado: Relacións máximas de diámetro da chapa respecto ao punzón de 1,8–2,0 para operacións únicas; os estirados máis profundos requiren varias etapas

- Otimización do Esquema de Tiras: Obxectivos de aproveitamento do material do 75–85 % para matrices progresivas; os deseños deficientes desperdician material e aumentan o custo por peza

Erros comúns no deseño que se deben evitar:

- Luz insuficiente: Folgas de corte reducidas incrementan a tendencia ao galling e ao descascarillado, especialmente con aceros avanzados de alta resistencia (AHSS)

- Esquinas agudas nas cavidades das matrices: Xeran concentracións de tensión que provocan fisuración e fallo prematuro

- Ventilación inadecuada: O aire atrapado provoca un conformado inconsistente e posibles danos no material

- Ignorar a compensación do retroceso elástico: Non ter en conta a recuperación elástica dá lugar a pezas fóra de tolerancia

- Subestimar os requisitos de tonelaxe: Os aceros avanzados de alta resistencia (AHSS) poden requiren catro veces as cargas de traballo do aceiro suave

Simulación por CAE: predición de defectos antes de cortar o aceiro

O deseño moderno de matrices para estampación de metais depende cada vez máis da simulación por Enxeñaría Asistida por Ordenador (CAE) para validar os deseños antes da produción física das ferramentas. Segundo expertos en simulación de conformado de chapa metálica , as probas virtuais de matrices resolven varios retos críticos: selección de material e predición do resalte, optimización do deseño da peza e do proceso, e axuste fino dos parámetros do proceso.

Por que isto é importante? Os defectos xeralmente só aparecen durante as primeiras probas físicas — cando as correccións son lentas e custosas. A simulación detecta problemas como arrugas, fisuras e adelgazamento excesivo mentres os cambios aínda se limitan a modificacións en CAD, en vez de requiriren un retoque caro da matriz.

Que revela a simulación CAE:

- Patróns de fluxo de material durante a conformación

- Zonas potenciais de adelgazamento ou engrosamento

- Magnitudo do resalte (springback) e requisitos de compensación

- Otimización da forza do prensachapas

- Colocación de cordóns de tracción para o control do fluxo de material

As capacidades avanzadas de deseño de matrices combinadas coa tecnoloxía de simulación reducen dramaticamente o tempo de desenvolvemento e melloran as taxas de éxito na primeira proba. Os fornecedores que aproveitan estas tecnoloxías —como os que ofrecen deseño integral de moldes e capacidades de fabricación con certificación IATF 16949— poden lograr a prototipaxe rápida en tan só 5 días, con taxas de aprobación na primeira proba superiores ao 90 %.

Maximizar a vida útil das ferramentas mediante un mantemento adecuado

Incluso as matrices de estampación en acero perfectamente deseñadas requiren un mantemento continuo para manter o seu rendemento. As investigacións indican que o desgaste das matrices máis aló dun punto crítico exixe a súa substitución, afectando os tempos de resposta e provocando perdas na produción.

Cinco modos primarios de fallo das matrices:

- Uso: Perda gradual de material por contacto abrasivo ou adhesivo—contrarrestada mediante aceros para ferramentas de alta dureza e recubrimentos

- Deformación plástica: Ocorre cando a tensión de contacto supera a resistencia á compresión do molde—requírese unha dureza adecuada

- Fragmentación: Dano por fatiga nas bordas debido a tensións cíclicas—abordado mediante aceros para ferramentas optimizados en tenacidade

- Fisuración: Fallos catastróficos cando a tensión supera a tenacidade á fractura—prevíndose mediante a eliminación de concentradores de tensión e un tratamento térmico axeitado

- Galling: Transferencia de material entre as superficies da chapa e do molde—controlada mediante recubrimentos e lubrificación

Mellor prácticas de mantemento:

- Temple axeitado: Os moldes postos en servizo sen o temple correcto experimentarán fallos prematuros. Os aceros para ferramentas de alta aleación (grados D, M ou T) requiren varios pasos de temple

- Intervalos regulares de inspección: Inspección programada antes de que o desgaste afecte á calidade das pezas

- Reaplicación de recubrimentos: Os recubrimentos PVD poden requiren renovación periódica despois dunha produción prolongada

- Estratexia de substitución de insercions: O uso de insercions substituíbles en lugares de alto desgaste minimiza os custos de substitución completa do molde

Considere este estudo de caso: un fabricante que estampaba acero FB 600 experimentou a falla da ferramenta D2 tras tan só 5.000-7.000 ciclos, comparado coas 50.000 ciclos típicos con aceros convencionais. A transición a un acero para ferramentas de metalurxia de pós con resistencia ao impacto optimizada restableceu a vida útil do molde a 40.000-50.000 ciclos: unha mellora de 10 veces grazas á selección axeitada do material.

Unha vez establecidos un deseño axeitado do molde e prácticas de mantemento adecuadas, a seguinte habilidade crítica consiste en recoñecer e corrixir os defectos que inevitabelmente aparecen durante a produción — coñecemento que distingue aos expertos en resolución de problemas daqueles que se ven atrapados nunha lucha interminable pola calidade.

Resolución de Defectos Comúns no Estampado

Deseñou a estampa perfecta, seleccionou o material ideal e configurou a prensa con precisión—e, aínda así, aparecen pezas estampadas defectuosas na mesa de inspección. Soa familiar? Incluso as operacións ben optimizadas atopan problemas de calidade que poden detener a produción e frustrar aos equipos de calidade. ¿Cal é a diferenza entre os fabricantes que loitan e os eficientes? Saber exactamente que causa cada defecto e como resolvelo rapidamente.

Segundo un análisis do sector, os problemas de calidade nas pezas metálicas estampadas non só afectan a súa aparencia, senón que tamén reducen a resistencia á corrosión e a vida útil do produto. Vamos descifrar os defectos máis comúns e as solucións probadas que volven a pór a produción en marcha.

Diagnóstico dos problemas de arrugas e fisuras

Estes dous defectos representan os extremos opostos do espectro de fluxo do material—e, con todo, ambos poden arruinar as compoñentes metálicas estampadas en segundos. Comprender as súas causas fundamentais revela solucións sorprendentemente sinxelas.

Arrugas

Cando as pezas de metal estampado desenvolven corrugacións ou ondulacións irregulares nas súas superficies, estás a ver o resultado dunha tensión de compresión que supera a capacidade do material para manter a súa forma. Isto ocorre normalmente en láminas finas ou zonas curvas onde o material flúe máis rápido do que a cavidade do troquel pode controlar.

Causas comúns inclúen:

- Forza insuficiente do suxeitor da chapa, o que permite un movemento excesivo do material

- Razóns de estirado que superan as capacidades do material (razóns de profundidade/diámetro superiores a 2,5)

- Deseño inadecuado das liñas de estirado, o que impide o control do fluxo de material

- Espesor do material demasiado fino para a xeometría de conformado

Solucións probadas:

- Aumentar a forza do suxeitor da chapa—pero con precaución, xa que unha forza excesiva provoca fisuras

- Engadir ou optimizar as liñas de estirado para equilibrar o fluxo de material

- Considerar un estirado por etapas (60 % de estirado inicial, seguido dun modelado secundario)

- Utilizar sistemas hidráulicos servocontrolados de almohadilla para o control da forza de suxeición da chapa en múltiples puntos

Rachaduras

As fendas aparecen cando a tensión de tracción supera os límites de ductilidade do material—normalmente en esquinas, paredes de estirado profundo ou zonas de alta concentración de deformación. Segundo a análise de defectos na estampación de metais, as fendas representan unha falla por deformación que pode causar danos na peza e problemas graves de calidade.

Causas comúns inclúen:

- Deformación excesiva máis aló dos límites de alongamento do material

- Radio demasiado pequeno da esquina da matriz (R debe ser ≥4t, onde t é a espesura do material)

- Forza do porta-chapa demasiado alta, restrinxindo o fluxo do material

- Ductilidade deficiente do material ou selección incorrecta do material

Solucións probadas:

- Aumentar os raios das esquinas da matriz para reducir a concentración de tensións

- Engadir procesos de recocido intermedio para pezas cilíndricas profundas

- Empregar conformado en quente (200-400 °C) para aplicacións con aceros de alta resistencia

- Seleccionar materiais con mellor capacidade de alongamento (como SPCE en vez de SPCC)

Control do resalte nas pezas conformadas

O resalte frustra aos fabricantes de pezas de acero estampadas máis que case calquera outro defecto. Cando se libera a presión de conformación, a enerxía elástica almacenada fai que o material volva parcialmente á súa forma orixinal, deixándoos con pezas que non coinciden coas especificacións.

De acordo co investigación sobre a prevención do resalte , este problema intensifícase dramaticamente co acero de alta resistencia. A maior resistencia ao esgarro dos AHSS significa un maior almacenamento de enerxía elástica durante a conformación e, en consecuencia, un resalte máis acentuado ao liberar a ferramenta.

Por que algúns materiais presentan máis resalte:

- Unha maior relación entre resistencia ao esgarro e módulo almacena máis enerxía elástica

- Os materiais máis finos presentan un resalte máis acentuado que os de maior grosor

- As xeometrías complexas de dobre crean patróns impredecibles de recuperación

Métodos eficaces de compensación do resalte:

- Sobre-dobrado: Dobrar intencionadamente cun ángulo máis agudo, esperando que o resalte leve á dimensión obxectivo

- Acuñado/Estacado: Aplicar unha presión de compresión extremadamente alta nos raios de curvatura para reducir as tensións internas

- Compensación do troquel: Usar simulación por ordenador (CAE) para predizer o resalte e modificar a xeometría do troquel de modo que as pezas resalten ata adquirir a forma correcta

- Estampación en quente: Formar a temperaturas elevadas (por riba dos 900 °C para o endurecemento por prensado) para eliminar case por completo o resalte

- Optimización de procesos: Axustar a forza do suxeitor da lámina e o tempo de permanencia para permitir a relaxación das tensións

Eliminación de rebabas e imperfeccións na superficie

As rebabas que superan a tolerancia (normalmente > 0,1 mm) e os defectos superficiais, como raios ou abolladuras, causan problemas de montaxe, riscos para a seguridade e rexeicións por parte dos clientes. Estes problemas nas pezas de estampación de precisión adoitan remontarse ao estado da ferramenta ou aos parámetros do proceso.

Formación de Burr

As rebabas xéranse cando as arestas de corte non conseguen cortar limpiamente o material, deixando material adherido nas arestas das pezas. Segundo as guías de calidade de estampación, o xogo entre as arestas de corte e a afilación da ferramenta determinan directamente a gravidade das rebabas.

As solucións inclúen:

- Axustar o xogo ao 8-12 % do grosor do material (empregar valores máis baixos para o acero doce)

- Afilar as matrices regularmente—inspeccionar cada 50.000 ciclos

- Considerar a tecnoloxía de troquelado fino que emprega suxeitadores de chapa en forma de V con forza antipropulsión

- Para terminais de cobre: pasar a métodos de troquelado de folga cero

Defectos superficiais

As raias, as impresións e os patróns tipo «pel de laranxa» nas chapas troqueladas xeralmente orixinanse por condicións superficiais das ferramentas ou por contaminación entre as superficies das matrices.

As solucións inclúen:

- Pulir as superficies das matrices ata un valor Ra de 0,2 μm ou menos; aplicar cromado ou tratamento TD

- Usar aceites para troquelado volátiles (lubricantes base éster)

- Limpar previamente os materiais para eliminar po, aceite e óxidos

- Para pezas de aluminio: substituír as placas metálicas de presión por alternativas de nailon

Referencia rápida para a resolución de problemas

Cando aparecen problemas na produción, un diagnóstico rápido ahorra horas de ensaio e erro. Esta táboa de referencia abarca os defectos máis frecuentes nas pezas troqueladas, xunto cos seus orixes e as accións correctoras:

| Tipo de defecto | Causas comúns | Accións correctivas |

|---|---|---|

| Arrugas | Baixa forza do prensa-chapas; excesiva relación de estirado; pobre control do fluxo do material | Aumentar a forza do prensa-chapas; engadir cordóns de estirado; empregar estirado en etapas |

| Rachaduras | Excesiva deformación; pequenos raios da matriz; alta forza do prensa-chapas; baixa ductilidade do material | Aumentar o radio da esquina da matriz (R ≥ 4t); engadir recozido; empregar conformado en quente para aceros de alta resistencia (HSS) |

| Rebotexado | Material de alta resistencia ao esgarce; liberación de enerxía elástica; forza de conformado insuficiente | Compensación de sobre-dobrado; acuñado; modificación da matriz guiada por CAE; estampado en quente |

| Rebordos | Borda de corte desgastada; folga incorrecta entre punzón e matriz; astillamento da ferramenta | Axustar a folga ao 8-12 % do grosor; afiar as matrices cada 50 000 ciclos; troquelado de precisión |

| Erros dimensionais | Desgaste da matriz; resalte do material; problemas de paralelismo da prensa; erros de posicionamento | Engadir columnas guía; empregar deseño con compensación de resalte; comprobar a calibración da prensa |

| Rasgos na superficie | Superficies rugosas do molde; contaminación; lubricación inadecuada | Pulir os moldes ata Ra ≤ 0,2 μm; limpar os materiais; usar aceites para estampación volátiles |

| Afinamento desigual | Fluxo de material bloqueado; radio pequeno do molde; lubricación deficiente | Optimizar o deseño das rebarbas de tracción; aplicar localmente lubrificantes de alta viscosidade; empregar materiais dúcteis |

| Alabeo/distorsión | Alivio desigual das tensións; distribución incorrecta da forza de suxeición; acumulación de tensións | Engadir un proceso de conformado; optimizar a disposición ao longo da dirección de laminación; estrutura de pre-dobrado |

A prevención supera sempre á corrección

En vez de loitar constantemente contra os defectos, os fabricantes proactivos integran a prevención nos seus procesos:

- Fase de deseño: Utilice software CAE para simular o fluxo do material, a recuperación elástica e a distribución das tensións antes de cortar o acero. Evite esquinas agudas: os raios R deben ser polo menos 3 veces a espesura do material

- Control de proceso: Elabore procedementos operativos estándar que especifiquen a forza do prensador de chapa, a velocidade e outros parámetros críticos. Realice unha inspección completa da primeira peza utilizando escáneres 3D

- Mantemento das ferramentas: Estableza rexistros da vida útil das matrices e substitúa periodicamente os compoñentes suxeitos a desgaste. Aplique revestimentos como o TiAlN para mellorar a resistencia ao desgaste

- Xestión do material: Inspeccione as propiedades do material entrante (ensaios de tracción, tolerancia de espesura ±0,02 mm) e almacene por separado os distintos lotes

Comprender estes patróns de defectos e as súas solucións transforma a xestión reactiva de problemas nunha xestión proactiva da calidade. Pero saber cales son as causas dos problemas é só unha parte da ecuación: comprender como afectan estas cuestións de calidade aos custos do proxecto axuda a xustificar o investimento na prevención.

Factores de custo nos proxectos de estampación de metais

Xa dominou a prevención de defectos e o control de calidade—pero aquí está a pregunta que mantén despiros aos profesionais da adquisición: como pode predecir con precisión o custo real dun proxecto de estampación? A brecha entre as cotizacións iniciais e as facturas finais adoita sorprender aos fabricantes, especialmente cando aparecen condutores ocultos de custos no medio da produción.

Esta é a realidade: segundo a análise de custos do sector, podería recibir cotizacións que van desde 0,50 $ ata 5,00 $ por unidade para pezas estampadas aparentemente idénticas—e ambos os fornecedores poderían ter razón. A diferenza radica en comprender o que realmente impulsa a economía da estampación.

Comprensión do investimento en utillaxe e o ROI

Aquí ten a bomba que sorprende á maioría dos compradores: a utillaxe é a primeira influencia no prezo da estampación metálica en produción—non o material, nin a man de obra. Cada matriz personalizada representa unha obra mestra de enxeñaría de precisión construída especificamente para a xeometría da súa peza.

Que impulsa os custos da utillaxe?

- Matrices de embutición sinxelas: 5 000 $–15 000 $ para operacións básicas de corte

- Matrizes de complexidade moderada: 15 000–50 000 $ para pezas con múltiplas dobras e características

- Cortadores progresivos: 50 000–150 000 $+ para pezas de alta produción que requiren múltiples estacións

- Matrizes complexas de estampación automobilística: 100 000–500 000 $ segundo a complexidade da peza e os requisitos de produción

Pero isto é o que pilla desprevenidos aos fabricantes: os cambios de deseño despois de rematar a fabricación das ferramentas poden supor un custo adicional de 5 000–15 000 $ para axustes menores, ou do 30–50 % do investimento orixinal para retraballaxes importantes. Segundo especialistas en estampación automobilística, esta realidade fai imprescindible unha validación exhaustiva do deseño e a realización de prototipos antes de comprometerse coa fabricación das matrizes de produción.

A idea clave? As ferramentas representan un custo fixo que se reparte entre todas as súas pezas. Se fabrica 1 000 pezas, esa cara matriz repercute fortemente no custo unitario. Se fabrica 100 000 pezas, o investimento nas ferramentas practicamente desaparece no cálculo por peza.

Como afecta o volume á economía por peza

Cando se converte unha máquina de estampación de metal no seu heroe que aforra custos fronte a un erro caro? A resposta atópase na comprensión do limiar de volume no que a economía da estampación se volve favorable.

Considere esta comparación dos datos de produción:

- As pezas fabricadas en chapa metálica que custan 15 $ cada unha poden baixar a 3–12 $ mediante estampación

- Os proxectos demostraron reducións de custo do 80 %, con prazos de entrega que pasaron de 10 semanas a 4 semanas

- O punto de equilibrio prodúcese normalmente dentro dos 12–24 meses, dependendo do volume anual

¿Cal é o limiar máxico? A análise do sector suxire que a estampación se volve económica cando se fabrican aproximadamente 10 000 ou máis pezas ao mes: cando a súa fábrica de estampación pode realizar unha única configuración e deixar que a prensa funcione de maneira eficiente. Por debaixo dese rango, o corte por láser ou a fresado CNC poderían ser opcións mellor para vostede. Por encima, está na zona óptima da estampación, onde a súa economía brilla verdadeiramente.

| Volume Anual | Período Típico de Recuperación | Redución do custo por peza | Enfoque recomendado |

|---|---|---|---|

| Menos de 10 000 | Pode non acadar a recuperación do investimento | Aforros limitados | Considerar alternativas de fabricación |

| 10,000-50,000 | 18-24 meses | 30-50% | Avaliar en función da complexidade da peza |

| 50,000-100,000 | 12-18 Meses | 50-70% | Candidato forte para estampación |

| 100,000+ | 6-12 meses | 70-80%+ | Ideal para a inversión en matrices progresivas |

Custos ocultos que afectan os orzamentos dos proxectos

Máis aló da ferramenta e do volume, varios factores inflan silenciosamente os custos do proxecto, o que con frecuencia pilla desprevenidos aos fabricantes.

Custos dos materiais e taxas de desperdicio

A fórmula do custo non se basea só no prezo do material bruto. Segundo expertos en custos de estampación : Custos totais de produción = N × (Custo do material bruto) + N × (Custo horario) × (Tempo de ciclo por unidade) / (Eficiencia) + Custos da ferramenta.

O que isto significa na práctica:

- A utilización do material é importante: O deseño intelixente de matrices progresivas encaixa as pezas como un puzzle, apuntando a unha utilización do material do 75-85 %. Os deseños deficientes desperdician diñeiro no contedor de residuos

- Volatilidade dos prezos do aceiro: Os prezos poden variar entre o 20 e o 30 % segundo as condicións globais: inclúa unha reserva do 10-15 % nos orzamentos

- Selección de materiais: O aceiro ao carbono segue sendo, con diferenza, a opción máis económica para estampacións en grandes volumes; o aceiro inoxidable e o aluminio teñen un sobrecusto

Operacións Secundarias

Muitos proxectos subestiman os custos máis aló da prensa:

- Desburrado, brunido ou pulido

- Tratamento térmico ou acabado superficial

- Rosqueado, soldadura ou operacións de montaxe

- Requisitos de inspección e documentación

Esta é a estratexia intelixente: a precisión na estampación metálica reduce moitas veces a necesidade de procesos posteriores adicionais. Ás veces, investir nunha ferramenta mellor desde o principio supón, de feito, un aforro de diñeiro ao eliminar operacións posteriores.

Requisitos de Tolerancia

Cada vez que reduza as tolerancias máis aló das estándar de ±0,005" a ±0,010", está a solicitar maquinaria de estampación máis complexa, velocidades de produción máis lentas ou operacións secundarias adicionais. Segundo deseñadores experimentados de ferramentas, o que antes era ±0,005" agora frecuentemente especifícase como ±0,002" ou incluso ±0,001"—cada paso incrementa de maneira considerable a complexidade e o custo da fabricación.

Estratexias de redución de custos que funcionan

Quere optimizar o seu investimento en equipos de estampación de metal? Aplique estes principios de deseño para a fabricabilidade:

- Simplificar a xeometría: As curvas complexas e as esquinas internas afiadas aumentan os custos das ferramentas. As xeometrías simples de pezas con cortes rectos e dobras básicas son campeonas en cuestión de custo-efectividade.

- Optimize os raios de dobra: Faga que o radio de dobra sexa polo menos igual ao grosor do material—raios maiores melloran a formabilidade e reducen o desgaste das ferramentas.

- Reduza o número de características: Cada furo, ranura ou detalle en relevo adicional incrementa a complexidade da matriz e o custo de mantemento.

- Considere a substitución do material: Pode usar acero en lugar de acero inoxidable? Calibre estándar en lugar de grosor personalizado?

- Aumente os volumes de pedido: As encomendas globais con entregas programadas optimizan tanto os seus custos como o planeamento do fornecedor

- Implica aos fornecedores desde o principio: Os fabricantes adoitan ter coñecementos sobre oportunidades de redución de custos que non son evidentes a partir dos planos de deseño

Cando escoller o estampado fronte a outras alternativas

Use este marco de decisión para determinar se o estampado ten sentido financeiro para o seu proxecto:

- Elixe Punzonado Cando: Os volumes anuais superan as 50.000 pezas, as pezas requiren múltiples operacións de conformado, a xeometría parte dunha chapa plana e pode comprometerse con deseños estables

- Considere alternativas cando: Os volumes son inferiores a 10.000 anualmente, os deseños cambian frecuentemente, as pezas requiren características mecanizadas extensas ou cavidades internas profundas que superan os límites de formabilidade do material

O estampado en metal pode reducir os custos das pezas entre un 20 % e un 80 % en comparación con outros procesos de fabricación de chapa metálica, pero só cando a economía se alinea cos seus requisitos de produción.

Comprender estas dinámicas de custo transforma a estampación dun gasto misterioso nunha decisión estratéxica de fabricación. Pero acadar eses aforros de custo require manter unha calidade constante durante toda a produción—o que nos leva aos estándares de control de calidade e inspección que protexen tanto o seu investimento como a súa reputación.

Control de Calidade e Estándares de Inspección

Optimizou os custos, deseñou ferramentas resistentes e seleccionou o material perfecto—pero como demostra que cada peza estampada cumpre as especificacións? Nas operacións de estampación de precisión, o control de calidade non é opcional; é a diferenza entre parcerías exitosas con fabricantes orixinais (OEM) e retiradas de produtos costosas. Segundo expertos do sector, a garantía de calidade na estampación de metais asegura unha alta precisión e fiabilidade, especialmente para sectores que demandan especificacións exactas, como o automobilístico, o aeroespacial e o médico.

Exploremos os sistemas de calidade que diferencian aos fabricantes de clase mundial daqueles que están constantemente loitando contra as queixas dos clientes.

Sistemas de monitorización da calidade en proceso

¿Esperar ata que as pezas cheguen á inspección final para descubrir problemas? Esa é a aproximación máis cara que se pode imaxinar. As operacións modernas de estampación de metais de precisión integran a verificación da calidade ao longo de toda a produción, detectando problemas en segundos en lugar de facelo despois de que se acumulen millares de pezas defectuosas.

Tecnoloxías de monitorización en tempo real:

- Análise da firma de tonelaxe: Monitoriza a forza da prensa durante cada golpe, detectando variacións que indican desgaste das ferramentas, inconsistencias no material ou problemas de alimentación

- Sensores dentro da ferramenta: Detecta alimentacións incorrectas, dobre folga e retención de escorias antes de que causen danos na matriz ou defectos nas pezas

- Control Estatístico do Proceso (CEP): Segundo especialistas en aseguramento da calidade, o control estatístico de procesos (SPC) implica recoller e analizar datos para predizer tendencias e garantir que os procesos se manteñan dentro dos límites previamente definidos

- Sistemas de Visión Óptica: A inspección baseada en cámaras verifica a presenza, orientación e características críticas das pezas á velocidade de produción

Por que é tan importante a supervisión en proceso? Considere isto: un único defecto nun compoñente aeroespacial pode desencadear retiros que supoñan millóns de custo. Ao detectar anomalías inmediatamente, os fabricantes impiden que as pezas defectuosas reciban procesamentos posteriores costosos —ou peor, cheguen aos clientes.

Métodos de Verificación Dimensional

Como se confirma que os compoñentes de estampación de metal realmente coinciden coas súas especificacións? A resposta depende dos seus requisitos de precisión, dos volumes de produción e da complexidade das pezas.

Máquinas de medición de coordenadas (CMM)

A inspección con MMC (máquina de medición por coordenadas) representa o estándar de ouro para a verificación da precisión na estampación de metal. Segundo as guías de calidade para a estampación de precisión, estes sofisticados instrumentos capturan medicións tridimensionais cunha precisión que alcanza os micrómetros, proporcionando un análisis xeométrico completo que inclúe planicidade, perpendicularidade, concéntrica e desviacións de perfil.

O proceso de medición comeza coa correcta suxección da peça, seguido dunha exploración sistemática das características críticas segundo os plans de inspección predeterminados. Os algoritmos de compensación térmica teñen en conta os efectos da dilatación térmica, garantindo a fiabilidade das medidas en distintas condicións ambientais.

Medición go/no-go

Para operacións de estampación metálica de alta precisión nas que as probas con máquinas de medición por coordenadas (CMM) crearían estrangulamentos, as galgas específicas de tipo 'aprobadononaproba' ofrecen unha verificación rápida na liña de produción. Estes dispositivos incorporan os límites dimensionais críticos como restriccións físicas, permitindo aos operarios verificar a conformidade das pezas sen necesidade dunha formación especializada en medición.

Tecnoloxías adicionais de verificación:

- Escáner láser: Crea modelos 3D precisos capturando información detallada sobre a forma e a posición

- Comparadores ópticos: Proxecta perfís ampliados das pezas para comparación visual fronte a superposicións con tolerancias

- Perfiliómetros de superficie: Mide os parámetros de rugosidade Ra, Rz e outros para superficies que requiren especificacións de acabado precisas

- Ensaio de Dureza: Os métodos Rockwell, Brinell e Vickers verifican as propiedades do material que afectan o rendemento da peza

Puntos de control de calidade esenciais