Troque vs Punzón de Embutición: Diferenzas Esenciais de Proceso

RESUMO

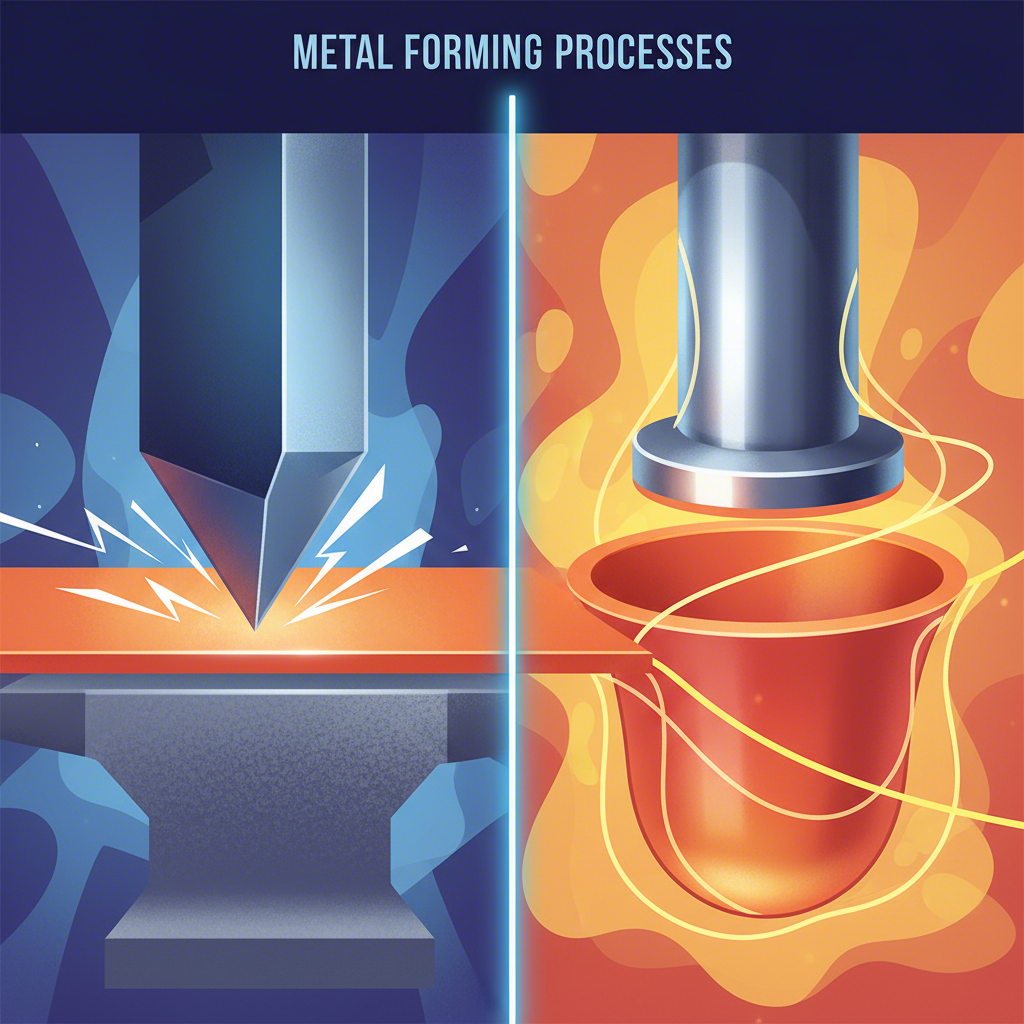

O embutido e o punzonado de metais son procesos de conformado que utilizan moldes, pero cumpren funcións fundamentalmente diferentes. O punzonado de metais corta, punzona, dobra e forma principalmente chapa metálica plana en varias formas. En contraste, o embutido é un proceso especializado que estira ou 'embuti' unha peza metálica nunha cavidade do molde para crear compoñentes ocos, profundos e sen costuras como latas ou pías, conseguindo formas que non son posibles mediante o punzonado estándar.

Comprender os Fundamentos: Definición de Punzonado e Embutido

Na fabricación de metais, os moldes son ferramentas especializadas utilizadas para cortar ou dar forma a materiais usando unha prensa. Aínda que tanto o punzonado como o embutido dependen dos moldes, a mecánica coa que dan forma ao metal é distinta. Comprender estes procesos fundamentais é crucial para escoller o método de fabricación correcto para un compoñente específico.

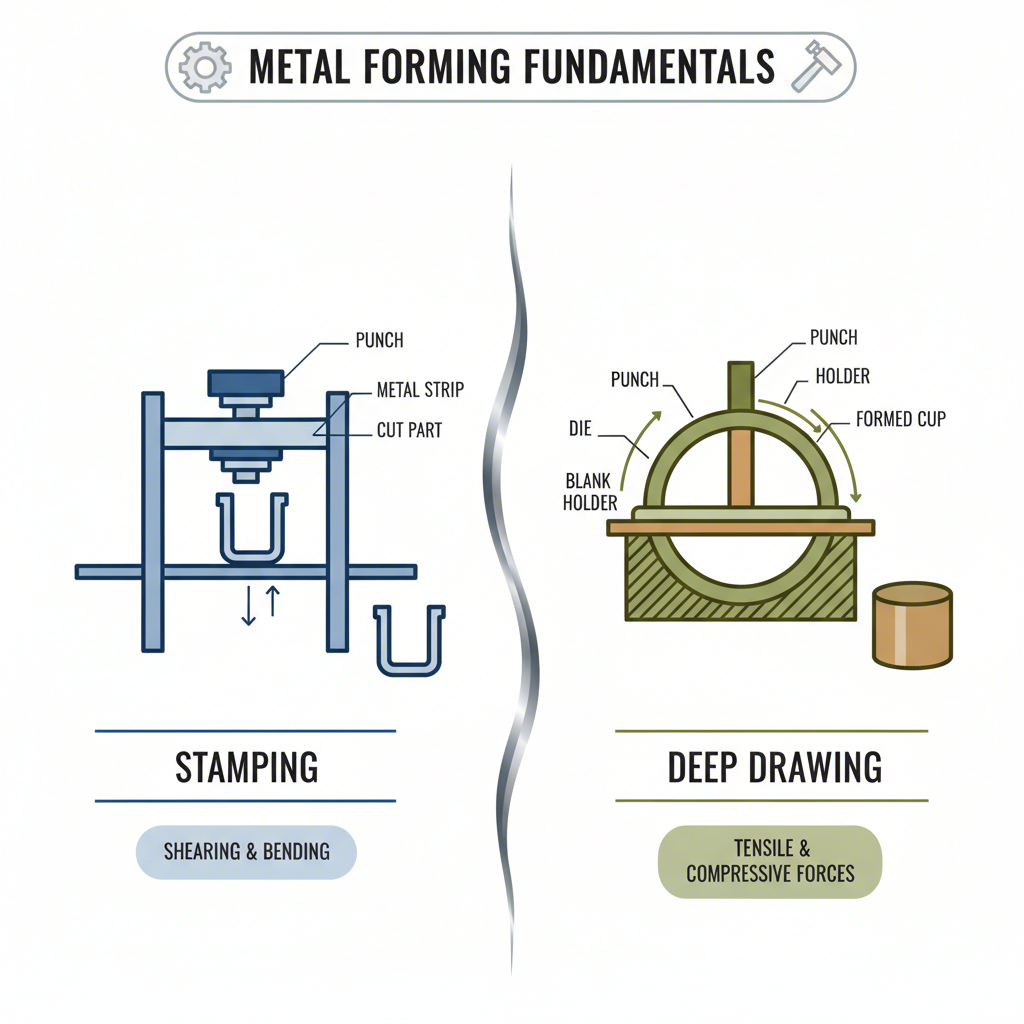

A estampación de metal é unha categoría ampla de procesos de conformado en frío que inclúe unha variedade de operacións como punzonado, acuñado, corte e dobrado. Unha prensa de estampado cun molde dedicado golpea unha chapa plana de metal, a miúdo dun rolo, para cortala ou conformala nunha forma predeterminada. Este método é excepcionalmente rápido e eficiente para producir un gran volume de pezas idénticas, como soportes automotrices, contactos eléctricos e moedas. O foco está en alterar a forma do metal ao longo dun só plano ou con dobres sinxelos, en vez de crear profundidade considerable.

O embutido, por outro lado, é un proceso máis complexo enfocado en crear profundidade. Transforma unha chapa metálica plana nun recipiente oco tridimensional sen costuras. Un punzón empurra a chapa a través dun troquel, facendo que o material flúa e se estire ata adoptar a nova forma. Para evitar arrugas e controlar o movemento do material, un suxeitador de chapa aplica presión nas beiras da chapa. Este fluxo controlado do metal é a principal diferencia respecto ao punzonado. Como se indica nun artigo de O Fabricante , o embutido implica o movemento cara ao interior do bordo da chapa, mentres que o simple estiramento non o fai. Esta técnica é esencial para producir pezas como fregadoiros de cociña, utensilios de cociña e cárteres de automóbiles.

Comparación directa: Diferenzas clave entre punzonado e embutido

Aínda que ambos os procesos moldean o metal con troques, as súas diferenzas en mecánica, aplicación e resultado son significativas. A elección entre unha troque de estampado e unha troque de embutición afecta directamente á xeometría, resistencia e precisión do produto final. Unha comparación directa salienta as características únicas de cada método.

A diferenza máis fundamental radica na forma en que se deforma o metal. O estampado adoita implicar cizalladura (corte) ou simple dobrado, onde o material sofre un esforzo localizado. A embutición profunda, porén, é un proceso de tensión e compresión, no que o material é forzado a fluír e estirarse cara a unha nova forma. Esta deformación extensa orixina frecuentemente endurecemento por deformación, o que pode facer que a peza final sexa máis forte e duradeira ca un compoñente estampado estándar. Este aumento da durabilidade é unha vantaxe clave para pezas que estarán sometidas a esforzos.

| Factor | Estampado de metal | Embutido profundo |

|---|---|---|

| Deformación do metal | Principalmente corte, dobrado e conformado nun plano plano. O material é cortado ou desprazado. | O material estírase e flúe dentro dunha cavidade de embutición baixo tensión, creando profundidade. |

| Forma do produto final | Formas variadas, a miúdo planas ou con dobras sinxelas (por exemplo, soportes, clips, paneis). | Pezas profundas, sen costuras, ocas e a miúdo cilíndricas ou en forma de caixa (por exemplo, latas, cazos, pías). |

| Precisión e acabado | Prodúce pezas con alta precisión e exactitude; o acabado pode variar segundo o proceso (por exemplo, corte, dobrado). | Alta precisión dimensional cun acabado superficial liso e uniforme. |

| Durabilidade da peza | Durabilidade estándar baseada nas propiedades do material base. | Maior durabilidade debido ao endurecemento por deformación que ocorre cando o material se estira e somete a tensión. |

| Ferramentas e custos | En xeral, os custos iniciais de ferramentas son máis baixos, moi rendibles para a produción de grandes volumes de pezas simples. | Os custos de ferramentas e instalación máis altos, o que o fai máis adecuado para as corridas de gran volume de pezas complexas. |

Esta distinción na deformación do material tamén afecta a precisión e acabado do compoñente final. O debuxo profundo normalmente produce pezas con maior precisión dimensional e un acabado máis suave porque o material é obrigado a conformarse estreitamente coa superficie da matriz baixo presión controlada. Por outro lado, as pezas estampadas poden ter bordes máis ásperos debido ás operacións de corte e poden ser menos precisas. Ademais, a capacidade de extracción profunda para manter un grosor de parede relativamente uniforme é unha vantaxe significativa para aplicacións que requiren unha resistencia e integridade consistentes, como envases a presión.

Escolla o proceso correcto: aplicacións e consideracións

A elección entre estampación de metal e debuxo profundo depende totalmente dos requisitos específicos da peza, incluíndo a súa xeometría, material, volume de produción e orzamento. Cada proceso ofrece vantaxes distintas adaptadas a diferentes escenarios de fabricación.

Cando elixir estampado de metal

A estampación de metais é a opción ideal para a produción de grandes volumes de pezas relativamente simples, planas ou superficiais. As súas principais vantaxes son a velocidade e a rendibilidade. O proceso é altamente automatizado e pode producir miles de pezas por hora, o que o fai perfecto para industrias que requiren grandes cantidades de compoñentes a un baixo custo por unidade.

- Vantaxes: Alta velocidade de produción, menores custos iniciais de ferramentas para deseños simples e versatilidade en varias operacións como blanqueo, flexión e cunhada.

- Desvantaxes: Capacidade limitada para crear formas profundas ou complexas, potencialmente máis residuos de material e un acabado máis áspero en comparación co debuxo profundo.

- Aplicacións típicas: Soportes e paneis de automóbiles, conectores electrónicos, lavadoras e hardware industrial.

Para industrias como a fabricación de automóbiles, onde a precisión e a eficiencia son primordiais, son esenciais provedores especializados. Por exemplo, Shaoyi (Ningbo) Metal Technology Co., Ltd. excelle na creación de moldes de estampación automotriz personalizados, ofrecendo solucións integrais desde prototipos ata produción en masa para OEMs e provedores de nivel 1 que requiren alta calidade e rápida resposta.

Cando elixir o debuxo profundo

O deseño profundo é o método superior cando o deseño da peza require unha profundidade significativa, unha construción sen costuras e unha alta resistencia. É particularmente adecuado para crear elementos cilíndricos ou en forma de caixa onde as costuras serían un punto de falla ou son esteticamente indesexables.

- Vantaxes: Capacidade de producir pezas fortes e sen costuras con xeometrías complexas, excelentes para formas ocas e maior durabilidade debido ao endurecemento do traballo.

- Desvantaxes: Os custos de ferramentas e instalación iniciais máis altos, tempos de ciclo máis lentos que o estampado e limitacións nos materiais adecuados (preferen os metais dúctiles).

- Aplicacións típicas: Utensilios de cociña (olla e cazolas), pías de cociña, cárteres de aceite para automóbiles, extintores e latas de aerosol.

Adecuar o proceso á peza

En última instancia, a decisión entre un troquel de estampado e un troquel de embutición é función da intención de deseño da peza final. O estampado destaca por producir rápida e economicamente unha gran variedade de compoñentes mediante o corte e conformado de chapa plana. A súa forza reside na velocidade e versatilidade para pezas sen profundidade considerable. A embutición profunda, pola contra, é a solución especializada para transformar esa mesma chapa plana nun obxecto tridimensional profundo e sen costuras mediante un fluxo controlado do material. Aínda que sexa máis complexo e máis custoso inicialmente, permite acadar xeometrías e integridade estrutural que o estampado non pode alcanzar. A elección axeitada é sempre aquela que alinea o proceso de fabricación coa forma, función e rendemento requiridos da peza.

Preguntas frecuentes

1. Cal é a diferenza entre estampado con troquel e fundición con troquel?

A embutición e a fundición en moldes son procesos de fabricación fundamentalmente diferentes. A embutición é un proceso en frío que utiliza unha prensa e un molde para dar forma ou cortar chapa metálica. En contraste, a fundición en moldes é un proceso no que se inxecta metal fundido (como aluminio ou cinc) nunha cavidade do molde baixo alta presión. A embutición traballa con láminas metálicas sólidas, mentres que a fundición en moldes comeza cun metal líquido.

2. Cal é a diferenza entre corte por troquel e embutición?

O corte por troquel é un tipo específico de embutición. Mentres que 'embutición' é un termo amplo que inclúe dobrado, conformado e acuñado, 'corte por troquel' refírese especificamente ao proceso de usar un troquel para cizalhar ou cortar material nunha forma determinada. Esencialmente, o corte por troquel é a operación de punzonado ou perforación dentro da familia máis ampla dos procesos de embutición de metais.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —