Cálculo da tonelaxe de estampado: A fórmula esencial

RESUMO

Calcular os requisitos de tonelaxe para punzonado é esencial para seleccionar a prensa correcta e garantir un proceso de fabricación exitoso. A fórmula fundamental é: Tonelaxe = Perímetro do corte (pol.) × Espesor do material (pol.) × Resistencia ao corte do material (ton/pol²) . A precisión deste cálculo depende do uso da resistencia exacta ao corte do material específico, xa que este valor varía considerablemente entre metais como o acero suave, o aluminio e os aceros avanzados de alta resistencia.

A Fórmula Fundamental para a Tonelaxe en Punzonado

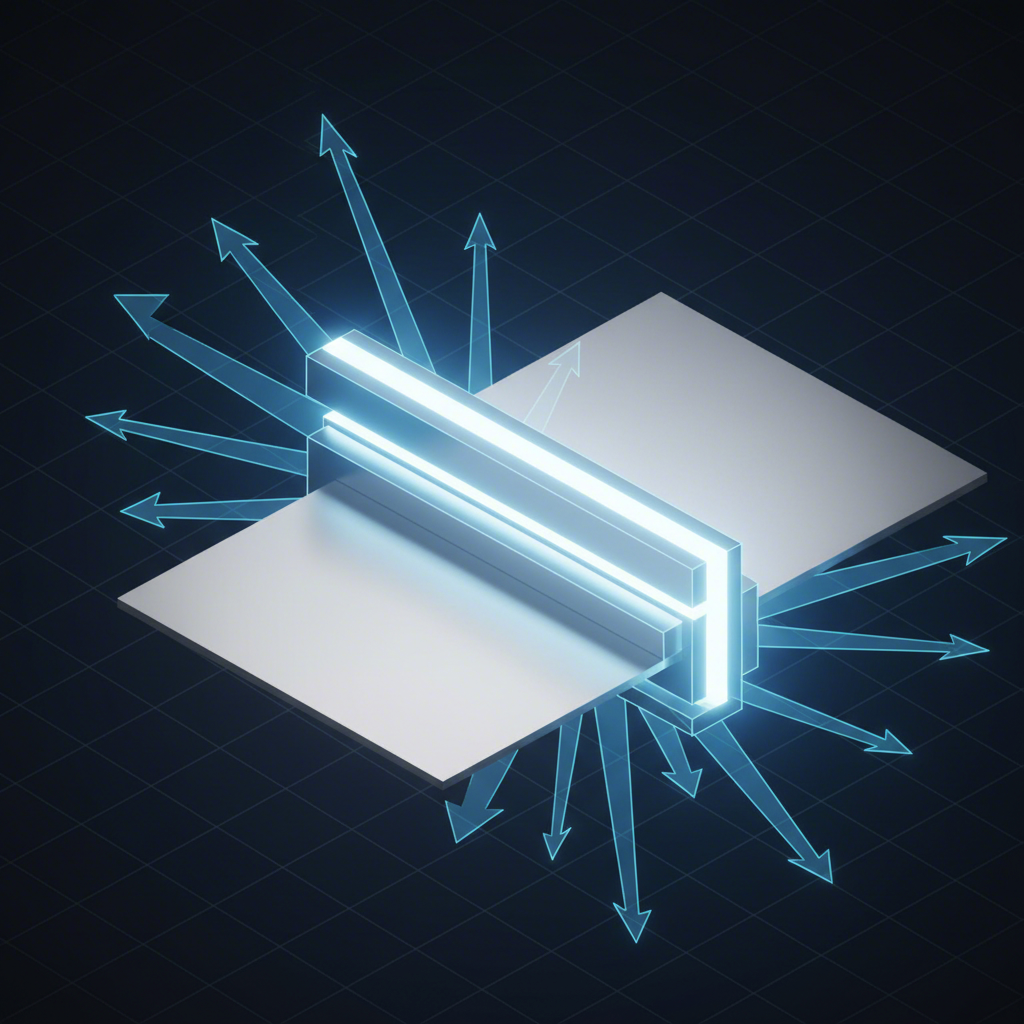

No corazón de calquera operación de punzonado atópase un cálculo crítico para determinar a forza necesaria para cortar ou conformar unha peza. Esta forza, medida en toneladas, determina o tamaño e capacidade da prensa necesaria. O uso dunha prensa de tamaño insuficiente pode provocar danos no equipo e fallos na produción, mentres que unha prensa excesivamente grande é ineficiente e cara. A fórmula máis amplamente aceptada para calcular a tonelaxe en operacións de embutición e perforación é sinxela pero poderosa.

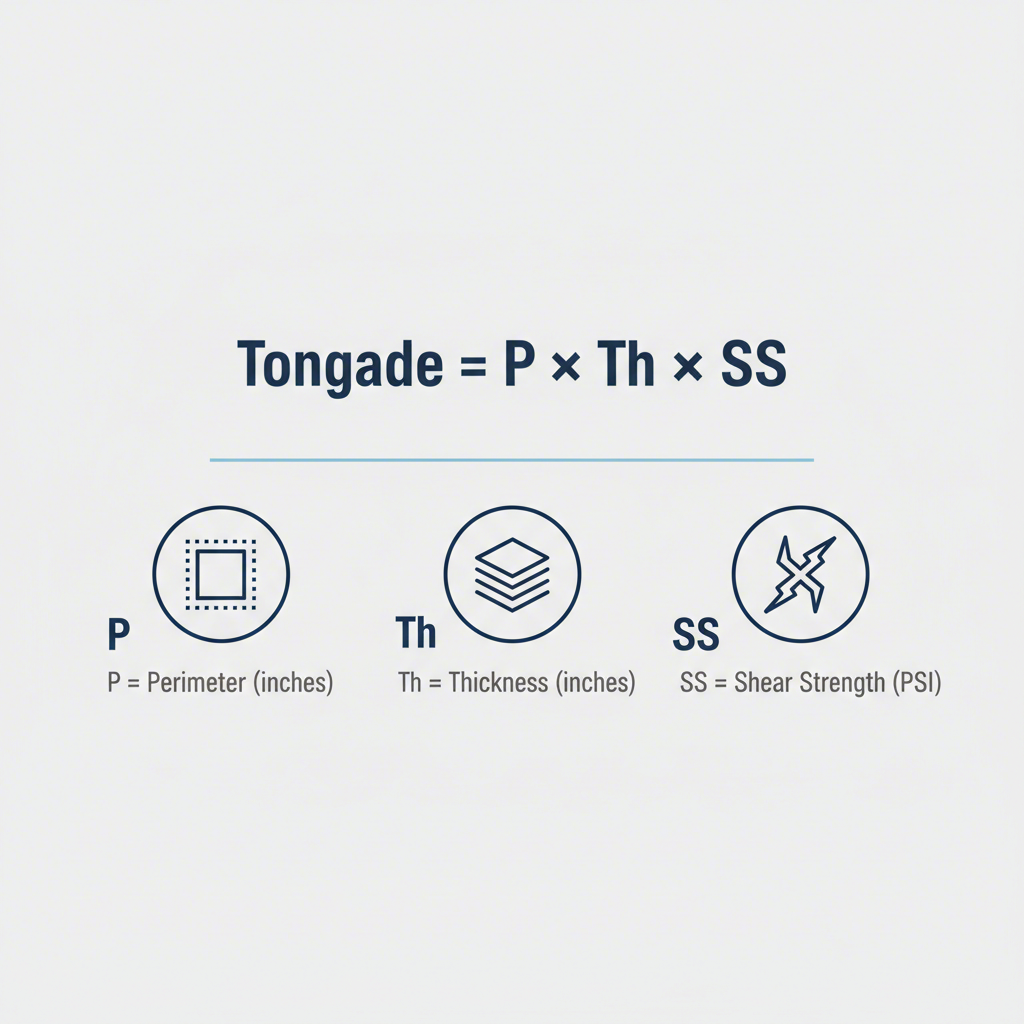

A fórmula principal exprésase como:

Force (Tons) = P × Th × SS

Cada variable nesta ecuación representa un aspecto crítico da operación:

- P (Perímetro): Esta é a lonxitude total do corte que se está a facer, medida en polegadas. Para un burato redondo sinxelo, este é o perímetro (π × diámetro). Para un cadrado ou rectángulo, é a suma de todos os lados.

- Th (Espesor): Este é o calibre ou espesor do chapa metálica que se punzonado, medido en polegadas.

- SS (Resistencia ao Corte): Esta é unha propiedade intrínseca do material que define a súa resistencia ao corte, expresada en toneladas por polegada cadrada. Esta é a variable máis crucial para a precisión.

Por exemplo, para calcular a tonelaxe necesaria para punzonar un burato de 2 polegadas de diámetro nunha chapa de acero doce de 0,10 polegadas de espesor, que ten unha resistencia ao corte de aproximadamente 25 toneladas/pol², o cálculo sería: Tonelaxe = (2 pol × 3,1416) × 0,10 pol × 25 ton/pol² = 15,7 toneladas. É habitual engadir un factor de seguridade do 15-20% para ter en conta variables como o desgaste das ferramentas.

Para aplicar esta fórmula ao teu propio proxecto, segue estes pasos:

- Determina o Perímetro (P): Calcula a lonxitude total de todas as arestas que se cortan nun só movemento de prensa.

- Mide o Groso do Material (Th): Utiliza un calibre para obter unha medida exacta do groso do teu material en polegadas.

- Identifica a Resistencia ao Corte do Material (SS): Atopa a resistencia ao corte do teu material específico en toneladas por polegada cadrada. Isto adoita atoparse en fichas técnicas do material ou manuais de enxeñaría.

- Calcula a Tonelaxe: Multiplica os tres valores xuntos para atopar a forza requirida en toneladas.

- Engade un Factor de Seguridade: Aumente a súa tonelaxe calculada en un 15-20 % para asegurar que a súa prensa teña capacidade suficiente.

Análise profunda das variables clave: Propiedades do material e xeometría da peza

A precisión do cálculo da tonelaxe depende exclusivamente dos datos empregados. Aínda que o perímetro e o grosor son medidas sinxelas, a resistencia ao corte do material é unha variable complexa que ten un gran impacto no resultado. Malinterpretar esta propiedade é unha causa común de erros, especialmente con ligazóns modernas.

A resistencia ao corte non é unha constante universal; varía considerablemente dun material a outro. Por exemplo, o aluminio doce require moita menos forza para cortar que o acero inoxidable endurecido. Os aceros avanzados de alta resistencia (AHSS), cada vez máis utilizados na industria automobilística pola súa relación resistencia-peso, teñen resistencias ao corte que poden ser varias veces superiores ás do acero suave tradicional. Como se indicou en Orientacións AHSS , os cálculos convencionais aproximados que funcionaban co acero doce poden subestimar gravemente a tonelaxe necesaria para estes materiais avanzados, o que leva a problemas significativos.

A xeometría da peza é igualmente importante. O perímetro debe calcularse con precisión segundo a forma que se está cortando. Para formas sinxelas como círculos (perímetro = π × diámetro) ou rectángulos (perímetro = 2 × lonxitude + 2 × largura), isto é sinxelo. Para formas complexas e irregulares, o perímetro é a suma de todos os segmentos rectos e curvos individuais que se están cortando simultaneamente.

Para ilustrar as diferenzas nas propiedades dos materiais, aquí hai unha táboa cos valores aproximados de resistencia ao corte para metais comúns:

| Material | Resistencia ao Corte (Toneladas/pol²) |

|---|---|

| Aluminio (Blando) | ~11 |

| Latón (Semiduro) | ~20 |

| Acero Doce (HR/CR) | ~25-27 |

| Acero Inoxidable (Recocido) | ~37 |

| Acero Inoxidable (Semiduro) | ~50 |

Nota: Estes son valores aproximados. Consulte sempre a ficha técnica do fornecedor do material para obter datos precisos.

Para garantir a precisión nos seus cálculos:

- Verifique as Especificacións do Material: Nunca asuma a resistencia ao corte. Sempre obteña o valor correcto para a aleación e o tratamento térmico específicos do seu material.

- Mida o Groso con Precisión: Pequenas variacións no groso do material poden ter un efecto notable na tonelaxe final, especialmente con materiais de alta resistencia.

- Calcule o Perímetro Coidadosamente: Para pezas complexas, descompoña a xeometría en segmentos máis pequenos para asegurar que se calcula correctamente a lonxitude total de corte.

Cálculos para Diferentes Operacións de Estampado

Aínda que os principios básicos para calcular a forza sexan os mesmos, a fórmula debe adaptarse a diferentes tipos de operacións de estampado. A principal diferenza radica en que parte do proceso está consumindo enerxía e en como se está sometendo o material a tensións. Confundir os requisitos para embutición, punzonado e corte é unha causa frecuente de erros de cálculo.

Punzonado e Corte Ambas son operacións de afeitar. O perforación elimina o material para crear un burato, mentres que o blanqueo corta o perfil dunha peza dunha folla máis grande. Para ambos, a fórmula estándar (Tonelaxe = P × Th × SS) é directamente aplicable. A clave é usar o perímetro da característica que se corta e a resistencia ao corte do material. Por exemplo, no punzamento, "P" é a circunferencia do punzante; no blanqueo, "P" é o perímetro da parte final.

Esquema: Isto é unha operación de formación, non unha de corte. O deseño estire a chapa de metal nunha forma tridimensional, como unha cunca ou concha. O material é tenso, non cortado. Por tanto, o cálculo debe modificarse. Como explicou O Fabricante , a fórmula de deseño substitúe a resistencia ao corte (SS) pola resistencia ao corte do material Resistencia a tracción máxima (UTS) - Non. Ademais, debe calcularse a forza requerida polo porta-blanco ou a almofada de presión e sumarase ao total.

Punzonado progresivo: No estampado progresivo, varias operacións (por exemplo, perforar, dobrar, formar) ocorren en diferentes estacións con cada golpe da prensa. Para calcular o tonelaxe total, debes calcular a forza necesaria para cada operación realizada simultaneamente e despois sumarlas. Isto inclúe perforar, formar, dobrar e mesmo a forza exercida por estripadores de mola e almofadas de presión de nitróxeno.

A continuación, unha comparación das consideracións clave para diferentes operacións:

| Operación | Factor clave de forza | Perímetro (P) medido | Outras forzas a considerar |

|---|---|---|---|

| Punzonado | Resistencia ao corte (SS) | Circunferencia do punch | Presión de resorte do desmonte |

| Enbrutamento | Resistencia ao corte (SS) | Perímetro da parte en branco | Presión de resorte do desmonte |

| Embutición | Resistencia a tracción máxima (UTS) | Perímetro da copa/casca sacada | O dispositivo de retención de material en branco / presión do almofado |

Para seleccionar o cálculo correcto, use esta lista de verificación:

- [ ] A operación é principalmente cortar material? Se é así, use a fórmula de resistencia ao corte.

- [ ] É a operación de estirar ou formar material nunha forma 3D? Se é así, use a fórmula de resistencia á tracción e engade presión de almofada.

- [ ] ¿Están a suceder múltiples operacións nunha soa presión? Se é así, calcule a tonelaxe de cada un e suma-as.

Consideracións avanzadas e factores que afectan ao tonelaxe

A fórmula básica proporciona unha estimación sólida, pero nun ambiente de produción real, varios outros factores poden influír na tonelaxe real requirida. Ignorar estes detalles pode levar a predicións inexactas e problemas de procesamento. Os enxeñeiros experimentados teñen en conta estes matices para refinar os seus cálculos e garantir a estabilidade do proceso.

Un dos factores máis significativos é a condición da ferramenta. A fórmula estándar a miúdo compensa a ferramenta aburrida usando o grosor completo do material. Con todo, as ferramentas afiadas fan que o material se rompa despois de penetrar só unha fracción do seu grosor (a miúdo do 20-50%), reducindo así a forza necesaria. Por outra banda, as ferramentas gastadas ou aburridas requirirán unha tonelaxe significativamente maior. Outros factores inclúen a distancia entre o punch e o matriz, a dureza do material e a velocidade da prensa.

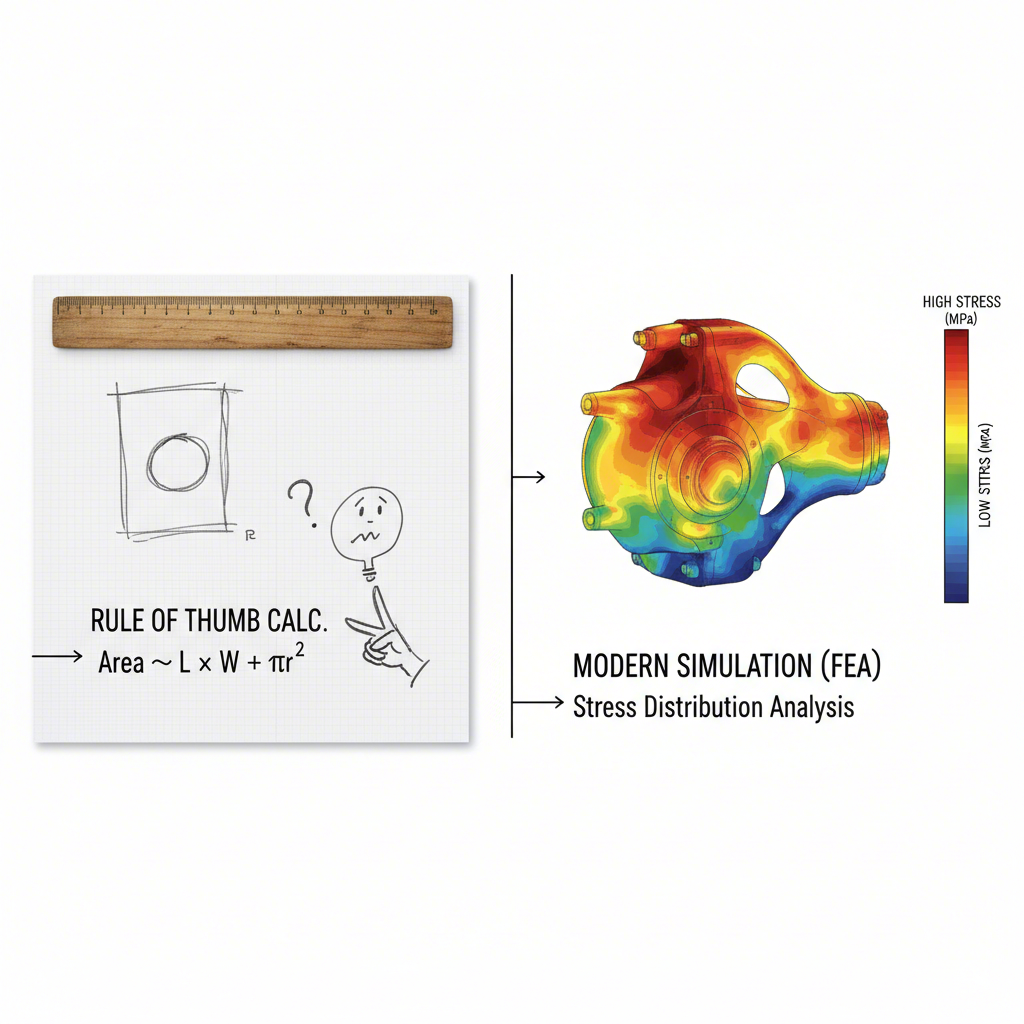

Ademais, hai unha distinción crítica entre tonelaxe (forza máxima) e enerxía. Unha prensa pode ter unha tonelaxe suficiente, pero non suficiente enerxía para completar o traballo, especialmente para as operacións de extracción profunda que involucran o material en alto no golpe da prensa. Isto pode causar que a prensa se detenga na parte inferior da súa tracción. Os enfoques modernos dependen cada vez máis da análise de elementos finitos (FEA) e software de simulación para superar as limitacións dos cálculos manuais. Como dixo Simulación de estampado , estas ferramentas poden modelar con precisión factores complexos como o endurecemento do material, o retroceso e a presión do ligante durante todo o proceso de formación. Para compoñentes complexos, particularmente no sector do automóbil, aproveitar simulacións CAE avanzadas xa non é un luxo senón unha necesidade. Os principais provedores como Shaoyi (Ningbo) Metal Technology Co., Ltd. utilizar estas tecnoloxías para garantir a precisión e eficiencia na fabricación de matrices e compoñentes de estampado de automóbiles.

Para operacións máis fiables e seguras, considere estes consellos profesionais:

- Aplicar un factor de seguridade: Sempre engadir polo menos 15-20% á súa tonelaxe calculada para crear un amortiguador para as variacións de material e o desgaste da ferramenta.

- Conta de todas as forzas: En moldes complexos, lembre-se de engadir as forzas de molas de nitróxeno, compresoras e camas impulsadas ao seu total.

- Considere a nitidez da ferramenta: Se mantén ferramentas moi afiadas, pode ser capaz de usar un valor de tonelaxe máis baixo, pero o cálculo de ferramentas opacas proporciona un límite superior máis seguro.

- Equilibrar a carga: En prensas grandes ou matrices progresivas, asegúrese de que a carga estea equilibrada no leito de prensa para evitar a inclinación e o desgaste prematuro tanto da prensa como da matriz.

Preguntas frecuentes

1. a) A súa Como se calcula a tonelaxe para estampar?

O método máis común para calcular o tonelaxe no estampado (especialmente para a perforación e o blanqueo) é usar a fórmula: tonelaxe = perímetro do corte (en pulgadas) × espesor do material (en pulgadas) × resistencia ao corte do material (en toneladas por pulgada cadrada). O valor da resistencia ao corte é crítico e varía moito dependendo do tipo de metal utilizado.

2. O que é o que? Como se calcula o requisito de tonelaxe?

Para calcular o requisito de tonelaxe total, primeiro debe identificar todo o traballo realizado nunha soa pulsación de prensa. Para unha operación de blanqueo simple, aplicar a fórmula estándar (perímetro × espesor × resistencia ao corte). Para un molde progresivo con varias estacións, debe calcular o tonelaxe para cada estación que realiza traballos simultáneamente (por exemplo, perforación, formación, flexión) e despois sumar todos estes valores para obter o tonelaxe total requirida.

3. Como se calcula a tonelaxe da prensa de forxa?

O cálculo da tonelaxe para unha prensa de forxa é fundamentalmente diferente do estampado. En vez dunha acción de corte baseada no perímetro, a forxa implica comprimir un volume de material. A fórmula é máis complexa e normalmente refírese á área proxectada da forxa, a tensión de fluxo do material na temperatura de forxa e un factor de complexidade de forma. Non é intercambiable cos cálculos de tonelaxe de estampación.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —