Compóñentes clave do conxunto de matrices para fabricación de precisión

RESUMO

Un conxunto de troquel é a estrutura fundamental dun troquel de estampado metálico, composto por placas superiores e inferiores coñecidas como sapatos de troquel. Estes sapatos sosteñen e alíñan todos os demais compoñentes funcionais cunha precisión extrema. As partes máis críticas inclúen pasadores guía e buxes que aseguran o aliñamento, e os compoñentes de traballo—como punzones e botóns de troquel—que realizan o corte e conformado reais do material.

A Base: Conxuntos de Troquel, Sapatos e Placas

Todo troquel de estampado, independentemente da súa complexidade, constrúese sobre unha base sólida. Esta base consiste no conxunto de troquel, que inclúe os sapatos superior e inferior e varias placas. Estes compoñentes sirven como o esqueleto ríxido ao que se montan todas as demais pezas de traballo. A súa función principal é manter unha relación precisa entre as metades superior e inferior da ferramenta durante todo o ciclo de estampado de alta forza. Sen esta base estable, sería imposible acadar a precisión e consistencia das pezas.

As zapatas das matrices están normalmente mecanizadas a partir de placas grosas de aceiro ou aluminio. Segundo un artigo en O Fabricante , mentres que o aceiro é común, o aluminio é unha opción popular porque é lixeiro, mecanízase rapidamente e ofrece unha excelente absorción de impactos, o que o fai ideal para matrices de corte. As placas deben ser mecanizadas—mediante fresado ou rectificado—para ser perfectamente planas e paralelas dentro de tolerancias extremadamente estreitas. A zapata inferior da matriz ten frecuentemente aberturas que permiten que os restos e desechos caian na bancada da prensa, mantendo a área de traballo limpa.

A grosura e o material do conxunto de punzones determínanse segundo as forzas que debe soportar. Por exemplo, un punzón de acuñación que preme metal baixo presión inmensa require un conxunto de punzones moito máis grosso e robusto que un simple punzón de curvado. A calidade xeral do conxunto de punzones afecta directamente á vida útil da ferramenta, á precisión das pezas producidas e aos requisitos de mantemento ao longo do tempo. Un conxunto de punzones ben construído é o primeiro paso para garantir unha operación de estampado exitosa.

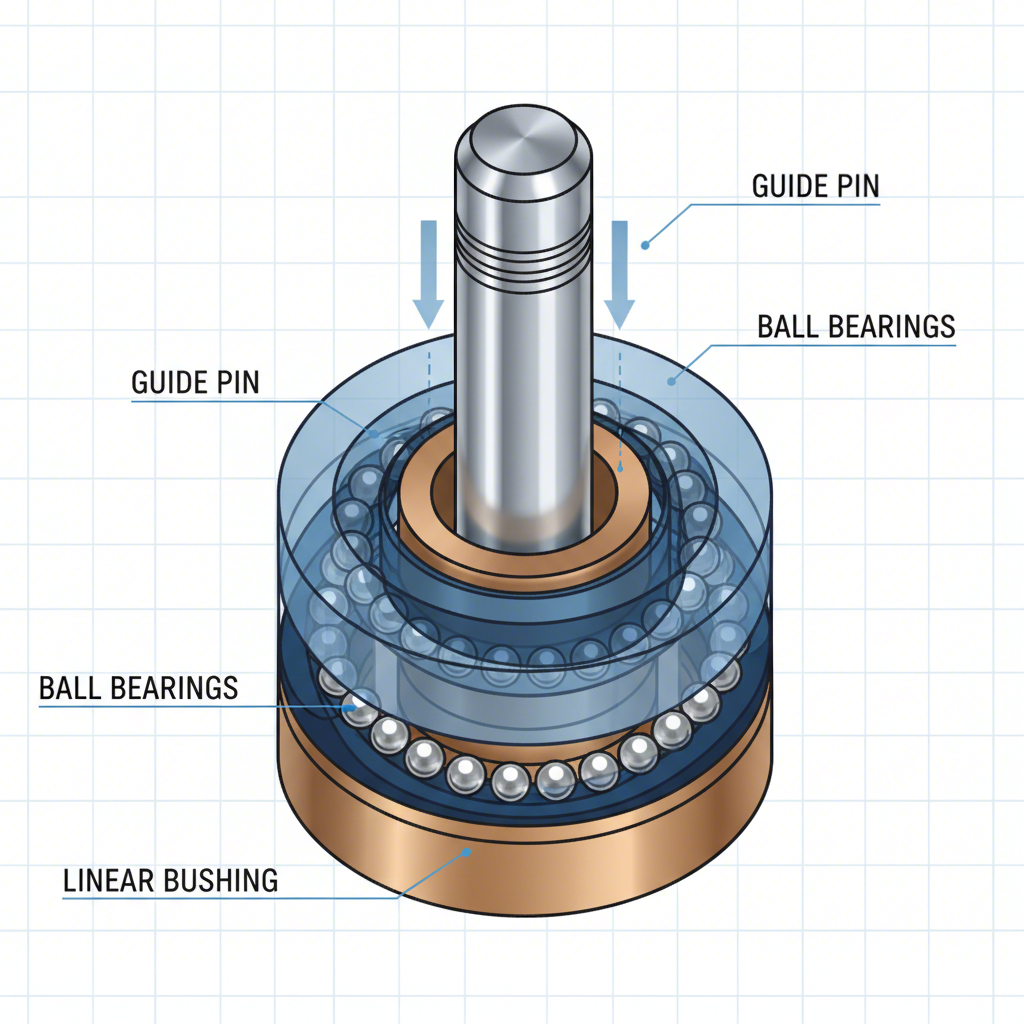

O Sistema de Aliñamento de Precisión: Pinos Guía, Casquillos e Bloques de Talón

Aínda que o conxunto de troquelado proporciona a base, o sistema de alixeiramento de precisión garante que as sapatas superior e inferior do troquel funcionen á perfección. Os compoñentes principais deste sistema son os pernos guía e buxes. Os pernos guía, tamén chamados posts guía, son veiros endurecidos e rectificados con precisión montados nunha sapata do troquel que se deslizan dentro dos buxes correspondentes na sapata oposta. Este acoplamento garante que os compoñentes de traballo se xunten exactamente como estaba previsto en cada golpe da prensa, o cal é fundamental para manter tolerancias estreitas e evitar danos na ferramenta.

Hai dúas categorías principais de punzones guía e buxes: fricción e rodamientos de bolas. Os punzones de fricción son pernos de aceiro macizo que se deslizan dentro dun buxe, frecuentemente revestido cun material resistente ao desgaste como o aluminio-bronze, que pode conter tapóns de grafito para auto-lubricación. Os punzones de tipo rodamento de bolas, por outro lado, móvense sobre unha serie de rodamientos de bolas aloxados nunha xaula, reducindo drasticamente a fricción. Isto permite velocidades operativas máis altas sen xerar calor excesiva e facilita a separación das metades da ferramenta para mantemento.

Nas operacións que xeran forzas laterais significativas, os pernos guía por si só poden non ser suficientes para evitar a deflexión. Aquí é onde entran en xogo os bloques talón e as placas talón. Os bloques talón son bloques de aceiro robustos montados nos dous zapatos da punzón que se acoplan para absorber as forzas laterais. A miúdo utilizan metais disímiles para as placas de desgaste, como aceiro contra aluminio-bronze, para previr agarrotamentos. Ao absorber a forza lateral, os bloques talón protexen os pernos guía de curvarse e aseguran que o aliñamento dos compoñentes críticos de corte e conformado permaneza perfecto.

| Característica | Pines de fricción | Pernos de rodamiento de bolas |

|---|---|---|

| Mecanismo | Perno sólido deslizándose dentro dun casquilho | O perno róla sobre rodamientos de bolas dentro dunha xaula |

| Nivel de fricción | Superior | Moi baixo |

| Capacidade de velocidade | Velocidades máis baixas | Velocidades máis altas |

| Vantaxe principal | Maior resistencia á forza lateral | Alta precisión, baixo rozamento, separación sinxela |

| Aplicación común | Troques con forzas laterais significativas | Troques progresivas de alta velocidade e alta precisión |

Os compoñentes 'de traballo': punzones, botóns e expulsadores

Os compoñentes que realizan o traballo real de corte e conformado do chapa metálica son os punzones, os bloques da troque (ou botóns) e os expulsadores. O punzón é o compoñente macho, normalmente feito de aceiro para ferramentas endurecido ou carburo, que se move cara abaixo para realizar unha operación. O botón da troque, ou matriz, é o compoñente femia situado na zapata inferior da troque. A forma e o xogo entre o punzón e o botón da troque determinan as características finais da peza estampada, como o tamaño dun furaco ou o ángulo dun dobrado.

Despois de que un punzón fure ou forme o material, o material ten tendencia a pegarse ao punzón durante a súa corredora de retorno. A función do expulsor é evitar isto. Un expulsor é unha placa cargada a presión que rodea os punzones. Cando o carro da prensa sobe, o expulsor mantén o material prensado contra a matriz inferior, permitindo que os punzones se retiren limpiamente. Esta acción é esencial para previr a deformación das pezas e posibilitar o funcionamento a alta velocidade. Os expulsores poden ser fixos ou con mola, sendo os deseños con mola os que proporcionan unha presión máis controlada.

O deseño e a selección de material para estes compoñentes de traballo son cruciais para a duración da ferramenta e a calidade das pezas. Como explicou Dynamic Die Supply , as punzones e matrices deben estar feitos de materiais duros abondo para soportar impactos repetitivos e desgaste. A interacción entre estas pezas, xunto con coxinetes de presión que manteñen a peza traballada firme, determina o éxito do proceso de estampado. Un aliñamento axeitado, bordos de corte afiados e un desbaste eficaz son necesarios para producir pezas consistentes e de alta calidade de forma eficiente.

Variacións de compoñentes en matrices progresivas fronte a matrices de estampado

Aínda que todas as matrices comparten compoñentes fundamentais, a súa configuración e complexidade varían considerablemente segundo o tipo de matriz. Os dous tipos máis comúns son as matrices de estampado dunha soa etapa e as matrices progresivas. Unha matriz dunha soa etapa realiza unha operación por cada golpe da prensa, como recortar unha peza ou dobrar un reborde. O seu conxunto de compoñentes é relativamente sinxelo, centrado en levar a cabo esa única tarefa. Estas utilízanse frecuentemente para producións de volume baixo ou para xeometrías de pezas máis simples.

Por contra, unha punzona progresiva é unha ferramenta moito máis complexa que realiza múltiples operacións simultaneamente en diferentes estacións. Unha tira de material introdúcese na punzona, e en cada estación prodúcese unha operación diferente de corte ou conformado. Isto permite producir unha peza completa e complexa con cada golpe único da prensa. Consecuentemente, unha punzona progresiva contén numerosos conxuntos de punzones, botóns e ferramentas de conformado, todos aloxados dentro dun único conxunto de punzonas grande. Tamén inclúe compoñentes adicionais como pinzas guía para localizar con precisión a tira en cada estación e elevadores de chapa para avançar o material suavemente.

O deseño e construción destas ferramentas complexas requiren unha experiencia considerable. Para industrias que requiren pezas intricadas de alto volume, os fabricantes de punzóns personalizados para estampación automobilística e compoñentes semellantes adoitan aproveitar simulacións avanzadas e xestión de proxectos para entregar troqueis progresivos que garanticen eficiencia e precisión. A elección entre un troquel dunha soa etapa e un troquel progresivo depende do volume de produción, da complexidade da peza e do orzamento, xa que o custe inicial dun troquel progresivo é moito máis alto, pero o custe por peza é significativamente menor na produción en masa.

| Aspecto do compoñente | Troquel de estampado dunha soa etapa | Matriz progresiva |

|---|---|---|

| Operacións por embolada | Un | Múltiples operacións secuenciais |

| Complexidade do compoñente | Baixa (un conxunto único de ferramentas principais) | Alta (múltiples conxuntos de punzones, formas, etc.) |

| Manexo de materiais | Alimentación manual ou simple da peza | Sistema automático de alimentación de tiras |

| Compóñentes únicos | Puns básicos, bloques de troquel | Pins de pilotaxe, elevadores de material, múltiples estacións |

| Volume de produción ideal | Baixa a media | Alto a moi alto |

Preguntas frecuentes sobre compoñentes de conxuntos de troquel

1. Como se chaman as pezas dun troquel?

As pezas principais dun troquel de estampado inclúen o conxunto de troquel (sapatos superior e inferior), que serve como base. Os compoñentes funcionais clave son os pins e buxías guía para o aliñamento, puns e botóns de troquel (ou bloques) para cortar e conformar, placas desmontadoras para retirar o material dos puns, e varias molas para proporcionar a forza necesaria.

2. Caís son os compoñentes da fundición en troquel?

A fundición en molde é un proceso de fabricación diferente do estampado e utiliza compoñentes distintos. Unha máquina de fundición en molde emprega un molde, ou troquel, que consta tipicamente de dúas metades: unha metade fixa (troquel cuberta) e unha metade móbil (troquel expulsor). No seu interior ten un sistema de pernos expulsores para extraer a peza solidificada, unha cavidade que forma a forma da peza e canais ou comportas que permiten que o metal fundido flúa cara á cavidade. As ligazóns utilizadas tamén son diferentes, normalmente zinc, aluminio ou magnesio.

3. Cal é o detalle construtivo dun conxunto de troqueis?

A construción dun conxunto de troqueis centrase en dúas placas mecanizadas con precisión: as sandalias superior e inferior. Estas placas están aliñadas mediante pernos guía e buxes. Todos os demais compoñentes, como portapunzones, bloques de troquel e placas expulsoras, están montados firmemente sobre estas sandalias. O conxunto completo está deseñado para ser unha ferramenta autosuficiente que se pode instalar nunha prensa para producir pezas de forma precisa e repetitiva.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —