Servizos de Corte Láser de Metal Desentrañados: Do Presuposto Á Peza Final

Comprender a tecnoloxía de corte láser para a fabricación de metais

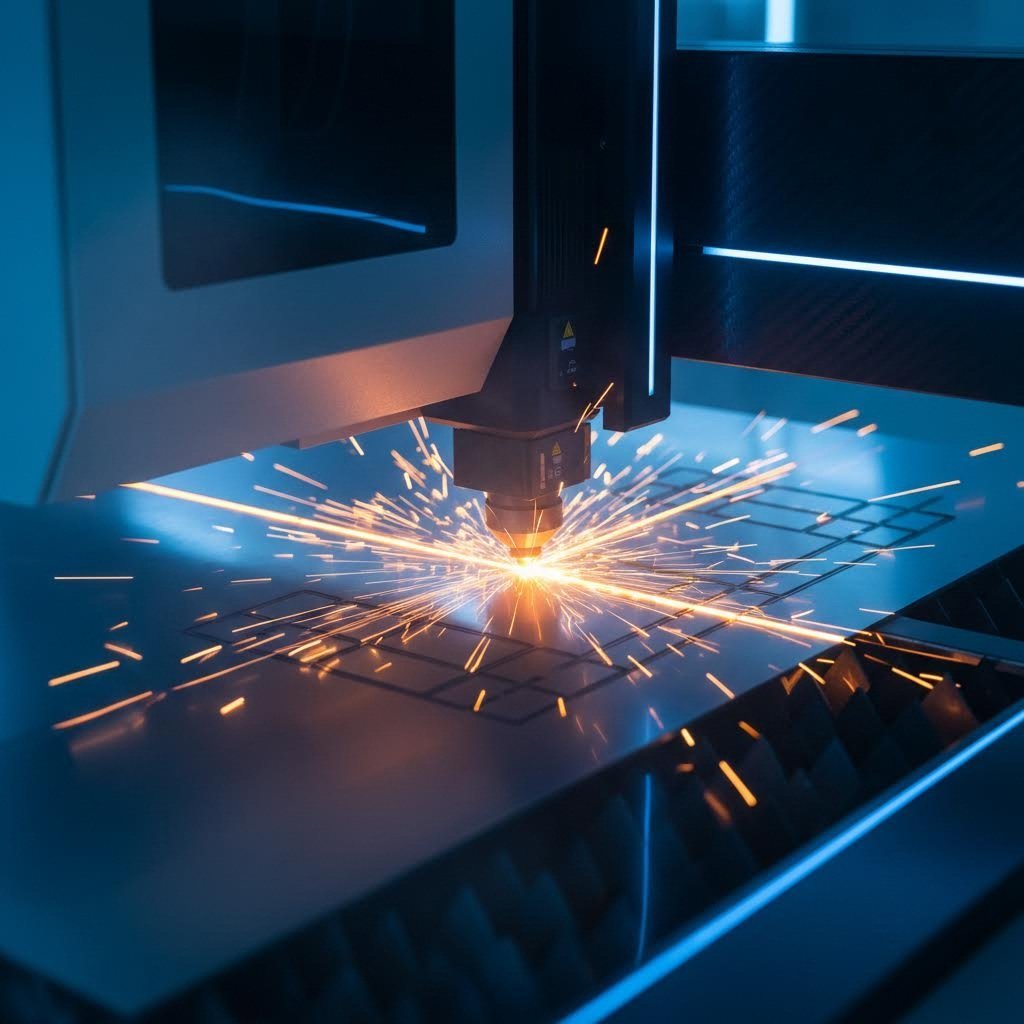

Xaica pensaches como os fabricantes crean esas pezas metálicas imposiblemente precisas con patróns intrincados e bordos afiados como navallas? A resposta atópase nunha das tecnoloxías máis transformadoras na fabricación moderna: o corte de metal con láser. Este proceso revolucionou a forma en que as industrias abordan o traballo do metal, substituíndo métodos mecánicos máis lentos por velocidade, precisión e versatilidade extraordinaria.

O corte con láser é un proceso baseado no calor que utiliza un raio de luz moi enfocado para derretir, queimar ou vaporizar o metal ao longo dun traxecto programado por ordenador, creando cortes precisos cun desperdicio mínimo de material.

Entón, que é exactamente o corte con láser, e por que se converteu na solución preferida para todo, desde pezas automotrices ata estruturas metálicas arquitectónicas? Analizaremos os fundamentos para que poidas comprender exactamente o que ocorre cando envías os teus deseños a un servizo profesional de corte de metal con láser .

Como a luz enfocada transforma o metal bruto

Imaxina concentrar a luz do sol a través dunha lupa, pero amplificando ese principio en ordes de magnitude. Iso é esencialmente como funciona o corte cun láser. O proceso comeza no interior dun dispositivo chamado resonador, onde un medio específico xera un raio intensamente enfocado de luz coherente.

Aquí é onde resulta fascinante. Cando os fotóns interactúan cos electróns no medio activo, provocan unha reacción en cadea chamada emisión estimulada. Cada electrón excitado libera un fotón idéntico, creando unha cascada de ondas de luz perfectamente sincronizadas. Estes fotóns rebotan entre espellos ata que acadan suficiente intensidade para atravesar unha superficie semirreflectora como un raio potente e concentrado.

Unha vez que o feixe sae do resonador, percorre unha serie de espellos ou cables de fibra óptica antes de pasar a través dunha lente de enfoque. Esta lente concentra toda esa enerxía nun diámetro increiblemente pequeno, ás veces tan estreito como unha fracción de milímetro. O resultado? Un punto localizado de calor extremo que pode acadar temperaturas suficientemente altas como para derretir ou vaporizar case calquera metal.

A Ciencia Detrás da Fabricación de Metais con Precisión

Pode que estea preguntándose como alcanza o corte láser de metais unha precisión tan extraordinaria. O segredo atópase no proceso controlado por ordenador. Antes de comezar calquera corte, o seu ficheiro de deseño convértese en código G, que é esencialmente un conxunto de instrucións lebles por máquina que lle din exactamente onde se debe mover a cabezadora láser.

Cando o feixe enfocado contacta coa superficie metálica, ocorre unha de tres cousas segundo o material e a técnica empregada:

- Corte por fusión: Un chorro de alta presión de gas inerte como nitróxeno expulsa o material fundido da zona de corte mentres protexe a beira da oxidación

- Corte por chama: O oxíxeno axuda ao proceso creando unha reacción exotérmica que acelera a velocidade de corte

- Corte por vaporización: Para materiais finos ou sensibles, o láser elimina o material directamente sen axuda de gas

É esta precisión a razón pola que os servizos de corte por láser metálico se converteron no estándar da industria en canto a exactitude e repetibilidade. O control CNC permite axustes rápidos, traxectorias de corte automatizadas e a capacidade de producir pezas idénticas de forma consistente, sexa que necesite un prototipo ou miles de pezas de produción.

Ao longo desta guía, descubrirá como se comparan as diferentes tecnoloxías láser, que metais funcionan mellor para varias aplicacións e como optimizar os seus deseños para obter resultados rentables. Sexa que estea adquirindo pezas para un proxecto de fabricación ou explorando opcións para traballo metálico personalizado, comprender estes fundamentos axudará a tomar decisións informadas e comunicarse eficazmente cos provedores de servizos.

CO2 vs Láser de Fibras vs Tecnoloxías Láser Nd YAG explicadas

Agora que entende a física básica que hai detrás do corte por láser, aquí está a pregunta que realmente importa: ¿que tipo de láser debería encargarse do seu proxecto? Non todos os láseres son iguais, e escoller a tecnoloxía incorrecta pode significar tempos de produción máis lentos, custos máis altos ou calidade deficiente dos bordos. Vamos desentrañar as tres opcións principais de máquinas de corte por láser que atopará cando busque servizos de fabricación de metais.

Láseres de fibra fronte a CO2 para aplicacións en metal

Cando estea avaliando unha máquina de corte por láser para metais, atopará con maior frecuencia dúas tecnoloxías dominantes: láseres CO2 e de fibra. Cada un destaca en diferentes situacións, e comprender as súas vantaxes axuda a asociar a tecnoloxía coas súas necesidades específicas de material.

Láseres de CO2 xeran luz infravermella cunha lonxitude de onda de 10,6 micróns usando unha mestura de gases que contén dióxido de carbono. Estas máquinas foron o traballador infatigable da industria dende os anos 70 e seguen sendo populares pola súa versatilidade. Unha máquina de corte láser de CO2 manexa excepcionalmente ben os materiais máis grosos, particularmente o acero suave e o acero inoxidable en grosores maiores. Segundo investigacións de Laser Expertise Ltd , os sistemas modernos de CO2 que operan a 4-5 kW poden cortar acero suave ata 25 mm de grosor e acero inoxidable ata 20 mm.

Que fai destacar a tecnoloxía de CO2? A súa lonxitude de onda máis longa interactúa eficazmente con materiais orgánicos, o que fai que estas máquinas sexan ideais cando o seu taller tamén procesa plásticos, madeira ou tecidos. Con todo, esta mesma característica da lonxitude de onda crea desafíos con metais moi reflectantes como o cobre e o aluminio, onde o feixe pode rebotar e danar os compoñentes ópticos.

Láseres de fibra representan a nova xeración da tecnoloxía de máquinas láser para o corte de metais. Operando cunha lonxitude de onda moito máis curta de 1,06 micróns, os sistemas de fibra ofrecen un rendemento excepcional en metais de grosor fino a medio. Estas máquinas converten a enerxía eléctrica en luz láser cunha eficiencia notable, tipicamente do 30-50%, fronte ao 10-15% aproximadamente dos sistemas de CO2.

Cando estás a traballar cunha máquina láser para o corte de chapa metálica procesando materiais de menos de 6 mm, a tecnoloxía de fibra ofrece frecuentemente velocidades de corte significativamente máis rápidas. A lonxitude de onda máis curta tamén significa que os láseres de fibra manexan metais reflectantes como aluminio, latón e cobre cunha maior fiabilidade. Moitos servizos de corte con láser de fibra informan dun procesamento 2-3 veces máis rápido en acero inoxidable fino comparado con sistemas equivalentes de CO2.

Adaptar a tecnoloxía láser ás túas necesidades de material

Lásers Nd:YAG ocupan un nicho especializado no panorama do corte de metais . Estes sistemas de estado sólido tamén operan a 1,06 micróns, semellante aos láser de fibra, pero utilizan un medio cristalino en lugar de fibra óptica. A súa vantaxe principal? A capacidade de transportar o feixe a través de fibras ópticas ata brazos robóticos ou posicións de difícil acceso nas liñas de produción automotriz.

Segundo investigacións documentadas por especialistas en corte láser, os sistemas Nd:YAG destacan en tres escenarios específicos:

- Traballo detallado fino en materiais finos onde son esenciais puntos enfocados extremadamente pequenos

- Corte de metais moi reflectantes como as ligazóns de prata nunha base de produción regular

- Aplicacións que requiren entrega flexible do feixe a través de fibras ópticas até as pezas de traballo

Non obstante, os láser Nd:YAG non poden procesar a maioría dos materiais orgánicos porque os plásticos e produtos de madeira son transparentes á súa lonxitude de onda. Esta limitación significa que raramente se atopan en talleres xerais, pero continúan sendo valiosos para células de fabricación especializadas.

Para axudarlle a identificar rapidamente que tecnoloxía de corte por láser en chapa metálica se adapta mellor ás súas necesidades de proxecto, aquí ten unha comparación exhaustiva:

| Factor | Láser de CO2 | Laser de fibra | Láser Nd:YAG |

|---|---|---|---|

| Tipos de material ideais | Aceros suaves, aceros inoxidables, plásticos, madeira, tecidos | Metais finos, metais reflectantes (aluminio, cobre, latón) | Alixas reflectantes, traballos de gran detalle, prata |

| Capacidade de grosor | Ata 25 mm de acero doce, 20 mm de inoxidable | Mellor por baixo de 20 mm, destaca en grosores finos | Normalmente só seccións finas |

| Velocidade de Corte (Metal Delgado) | Moderado | Opción máis rápida | Moderado a lento |

| Eficiencia enerxética | eficiencia de enchufe da parede do 10-15% | eficiencia do enchufe da parede do 30-50% | eficiencia do enchufe da parede do 3-5% |

| Requisitos de manutenção | Maior (espellos, recargas de gas, turbinas) | Meno (estado sólido, óptica mínima) | Moderada (substitución de lâmpadas ou díodos) |

| Aplicacións Típicas | Fabricación xeral, chapa graxa, talleres de materiais mixtos | Produción en gran volume de metais finos, pezas automotrices | Celas de soldadura robóticas, corte fino especializado |

Entón, que tecnoloxía debe especificar ao solicitar orzamentos? Para a maioría dos proxectos de fabricación de metais, a elección depende do tipo e espesor do material. Se está cortando chapa de aceiro de máis de 12 mm, o CO2 segue sendo moi competitivo. Para produción en gran volume de compoñentes finos de alúmina ou aceiro inoxidable, os servizos de corte por láser de fibra ofrecen xeralmente a mellor combinación de velocidade e calidade de bordo. E cando a súa aplicación require características extremadamente finas ou involucra aleacións especiais moi reflectivas, o Nd:YAG pode valer a pena o prezo superior.

Comprender estas diferenzas permítelle facer preguntas máis intelixentes cando avalíe provedores de servizos e asegura que as súas pezas sexan procesadas en equipos optimizados para os seus requisitos específicos. A continuación, exploraremos exactamente con que metais funciona mellor cada tecnoloxía e os límites de espesor que debe considerar para os seus deseños.

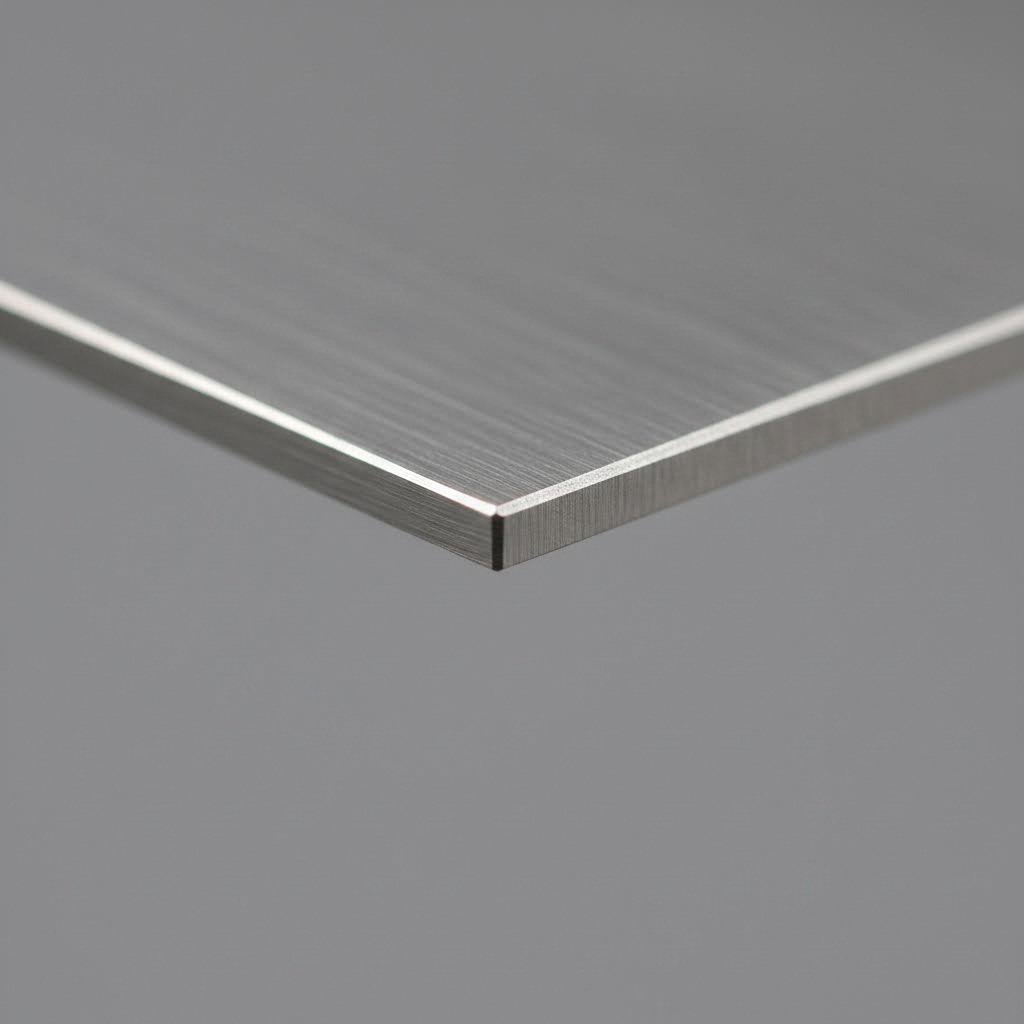

Guía de compatibilidade de metais e limitacións de espesor

Aprendeu como funcionan as diferentes tecnoloxías láser, pero aquí está a pregunta práctica que ten todo comprador na mente: pode o corte láser manexar o metal específico que require o seu proxecto? A resposta depende das propiedades do material que afectan directamente á forma en que a enerxía láser interactúa coa peza de traballo. Comprender estes aspectos axuda a escoller o material adecuado dende o principio e evitar sorpresas custosas durante a produción.

Non todos os metais reaccionan igual ao corte láser de chapa metálica. As características físicas como a reflectividade, a condutividade térmica e o punto de fusión determinan se un material corta limpiamente ou presenta desafíos que requiren experiencia especializada. Examinemos o que fai único a cada metal común e como os servizos profesionais conseguen excelentes resultados en todo o espectro.

Parámetros de Corte para Acero e Acero Inoxidable

Boas novas en primeiro lugar: se está a traballar con aceiro, escolleu un dos materiais máis compatibles co láser dispoñibles. O corte láser de aceiro é sinxelo porque o aceiro ao carbono e o aceiro doce absorben eficientemente a enerxía láser e teñen propiedades térmicas manexables.

Corte láser de aceiro doce produce bordos limpos e sen óxido cando se procesa con gas auxiliar de nitróxeno, ou cortes máis rápidos cunha axuda de osíxeno. De acordo con directrices de espesor da industria , chapas de aceiro fino entre 0,5 mm e 3 mm que se cortan facilmente con láseres de 1000 W a 2000 W, mentres que as placas medias de 4 mm a 12 mm requiren sistemas de 2000 W a 4000 W. Para placas de aceiro grosas de 13 mm a 20 mm, os láseres de alta potencia entre 4000 W e 6000 W proporcionan a penetración necesaria.

Corte por láser de acero inoxidable segue principios semellantes pero require atención á calidade do bordo. Como o acero inoxidable contén cromo que pode oxidarse a altas temperaturas, moitas aplicacións especifican gas de nitróxeno como axudante para manter a resistencia á corrosión no bordo de corte. Segundo especialistas de Universal Tool, o acero inoxidable produce bordos limpos e de alta calidade con láser de fibra incluso en grosores maiores, polo que é unha excelente opción tanto para aplicacións prácticas como decorativas.

Ao traballar con corte láser de ss (acero inoxidable), teña en conta estes parámetros:

- O acero inoxidable fino (0,5 mm a 3 mm) córtase con precisión con láseres de 1000 W a 2000 W

- Os grosores medios (4 mm a 8 mm) requiren sistemas de 2000 W a 4000 W para cortes suaves

- O acero inoxidable grosso (de 9 mm a 20 mm) require láseres de 4000 W a 6000 W para unha penetración axeitada

- O gas auxiliar de nitróxeno preserva a resistencia natural do material á corrosión

Traballando con metais reflectantes como aluminio e cobre

Aquí é onde a selección de material se volve máis matizada. Os metais moi reflectivos presentan desafíos reais, pero a tecnoloxía láser de fibra moderna resolveu en gran medida estes problemas. Comprender por que estes materiais se comportan de forma diferente axúdalle a establecer expectativas realistas e comunicarse eficazmente cos provedores de servizos.

Corte de Aluminio con Láser require un xestionamento coidadoso dos parámetros por dúas razóns. En primeiro lugar, a alta reflectividade do aluminio fai que rebote unha parte considerable da enerxía do feixe láser. En segundo lugar, a súa excelente condutividade térmica disipa rapidamente o calor fóra da zona de corte. O resultado? Necesita máis potencia para lograr o mesmo corte comparado co acero dun grosor equivalente.

De acordo co especialistas en corte con láser de fibra , o aluminio córtase excepcionalmente ben con máquinas de láser de fibra a pesar de ser difícil nos sistemas máis antigos de CO2. Para proxectos de corte de aluminio con láser, as follas finas entre 0,5 mm e 3 mm funcionan ben con láseres de 1000 W a 2000 W. O corte medio de aluminio con láser en grosores de 4 mm a 8 mm require sistemas de 2000 W a 4000 W, mentres que as placas grosas de 9 mm a 15 mm necesitan niveis de potencia de 4000 W ou superiores para superar a reflectividade do material.

Cobre e Latón levan estes retos ainda máis lonxe. Ambos os metais presentan unha reflectividade e conductividade térmica extremadamente altas, o que os converte nos materiais comúns máis esixentes para o procesamento con láser. Con todo, os láseres de fibra que operan na súa lonxitude de onda máis curta de 1,06 micróns manexan as aleacións de cobre moito máis fiamente que os sistemas de CO2 poderían facer nunca.

Para o cobre en particular, as táboas de espesor indican que normalmente son necesarios láseres de 3000 W a 5000 W incluso para seccións relativamente finas entre 0,5 mm e 6 mm. Os servizos profesionais compoñen as difíciles propiedades do cobre axustando as velocidades de corte, aumentando a densidade de potencia e empregando configuracións especializadas de gas auxiliar.

Aquí ten unha guía de referencia completa que amosa o esperable nos metais comúns:

| Tipo de Metal | Rango máximo de espesor | Tipo de láser recomendado | Consideracións especiais |

|---|---|---|---|

| Aco suave | Ata 25 mm | CO2 ou fibra | O máis doado de cortar; o auxilio con osíxeno aumenta a velocidade; o nitróxeno produce bordos sen óxido |

| Aceiro inoxidable | Ata 20 mm | CO2 ou fibra | Use axuda con nitróxeno para preservar a resistencia á corrosión; pode acadarse unha excelente calidade de bordo |

| Aluminio | Ata 15 mm | Fibra (fortemente preferible) | A alta reflectividade e condutividade térmica requiren maior potencia; recoméndase o auxilio con nitróxeno |

| Cobre | Ata 6 mm | Só de fibra | Extremadamente reflectente; require alta potencia (3000 W+); son necesarias velocidades de corte máis lentas |

| Latón | Ata 8 mm | Fibra (fortemente preferible) | Desafíos semellantes ao cobre; a lonxitude de onda de fibra manexa mellor a reflectividade que o CO2 |

| Titanio | Ata 10 mm | CO2 ou fibra | A maior relación resistencia-peso; require unha atmosfera inerte para previr a oxidación; prezo premium |

Titanio merece unha mención especial porque combina unha excelente compatibilidade con láser con requisitos de proceso exigentes. Este metal córtase máis facilmente cun láser que por estampado ou mecanizado mecánico, o que fai que o procesamento con láser sexa particularmente atractivo para aplicacións aeroespaciais e médicas. Con todo, o titanio reacciona agresivamente co oxíxeno a temperaturas elevadas, polo que é esencial protexelo con argón ou nitróxeno para evitar o encorazamento no bordo de corte.

Que debe ter en conta tras estas consideracións sobre os materiais? En primeiro lugar, o acero e o acero inoxidable seguen sendo as opcións máis tolerantes para proxectos de corte con láser. En segundo lugar, o aluminio e o cobre son absolutamente viables coa tecnoloxía de láser de fibra moderna, pero espere axustes nos prezos que reflicten a potencia adicional e as velocidades máis lentas requiridas. Finalmente, comente sempre as especificacións do material co seu provedor de servizos antes de finalizar os deseños, xa que as limitacións de grosor poden variar en función do equipo que operen.

Agora que entende cales materiais funcionan mellor coa tecnoloxía láser, pode preguntarse como se compara o corte por láser con métodos alternativos. Cando debe escoller hidroabrasivo, plasma ou mecanizado CNC en troques? A seguinte sección ofrece unha comparación sincera para axudalo a seleccionar o proceso óptimo para a súa aplicación.

Corte por láser fronte a chorro de auga, plasma e alternativas CNC

Aquí ten unha verdade sincera que os contidos orientados á venda raramente recoñecen: o corte por láser non sempre é a mellor opción. Sorprendido? Aínda que a tecnoloxía láser sobresaia en moitas aplicacións, comprender cando outros servizos de corte de metais superan ao láser pode facelo aforrar tempo, diñeiro e frustracións importantes. Compararemos obxectivamente as súas opcións para que poida combinar a tecnoloxía axeitada cos requisitos específicos do seu proxecto.

Cada método de corte aporta vantaxes distintas. A clave está en comprender onde as tecnoloxías láser e CNC se complementan fronte a onde alternativas como o corte por axet ou plasma ofrecen resultados superiores. Pense deste xeito: un cortador láser CNC para metal pode ser perfecto para o seu deseño de soporte complexo, pero esa mesma tecnoloxía podería non ser a mellor opción para o seu proxecto de acero estrutural grosso.

Cando o corte por axet supera ao corte láser

O corte por axet utiliza auga a alta presión mesturada con partículas abrasivas para cortar practicamente calquera material. Segundo probas do sector de Wurth Machinery , estímase que o mercado do corte por axet alcance máis de 2.390 millóns de dólares en 2034, impulsado en gran medida por aplicacións nas que é esencial un corte sen calor.

Cando debe escoller o corte por axet fronte ao láser? Considere estas situacións:

- Materiais sensibles ao calor: O corte por axet non produce ningunha zona afectada polo calor, o que significa que non hai deformacións, endurecemento nin cambios metalúrxicos na peza de traballo

- Materiais extremadamente grossos: O corte por axeté corta materiais de ata 12 polegadas de grosor onde os láseres non poden penetrar eficazmente

- Corte de materiais mixtos: Un único sistema de axeté corta pedra, vidro, compostos e metais sen necesidade de cambiar equipos

- Aliaxes especiais reflectantes: O latón, o titanio e o Inconel córtanse de forma fiábel sen os problemas de reflectividade que afectan aos sistemas láser

- Aplicacións para alimentos: A ausencia de contaminación térmica fai que o corte por axeté sexa ideal para equipos de procesado de alimentos

E os inconvenientes? O corte por axeté é significativamente máis lento ca o procesamento láser, especialmente en materiais finos. Os custos operativos tamén son superiores debido ao consumo de abrasivo, e a limpeza require máis atención por mor da mestura de auga e granada xerada durante o corte. O investimento en equipos tamén é considerable, xa que os sistemas de axeté de calidade comezan arredor dos 100.000 $ fronte aos 60.000 $ dos equipos máis pequenos.

Plasma vs Láser para aplicacións en acero grososo

Se estás buscando corte por plasma preto de min para a fabricación de acero grosso, estás facendo a pregunta correcta. O corte por plasma domina cando se traballa con metais condutores de máis de medio centímetro de grosor mentres se manteñen os custos manexables.

Segundo as probas comparativas, o corte por plasma dunha polegada de acero é aproximadamente 3-4 veces máis rápido que o corte por axetába, con custos operativos case a metade por pé linear. O investimento en equipamento aínda conta unha historia máis convincente: un sistema completo de plasma custa uns 90.000 $ fronte aos aproximadamente 195.000 $ para unha configuración similar de axetába.

Escolle o corte por plasma cando os teus proxectos inclúan:

- Fabricación de acero estrutural: Vigas, chápas e compoñentes de grosor pesado cortados rápida e economicamente

- Fabricación de equipos pesados: Compomentes de maquinaria para construcción e agricultura

- Aplicacións na construción naval: Procesamento de chápas grossas a grande escala onde a velocidade importa máis que o detalle fino

- Traballo en metais grossos cun orzamento limitado: Cando os requisitos de precisión permiten as tolerancias máis amplas do corte por plasma

Non obstante, o plasma ten limitacións evidentes. A precisión das bordas é moito menos exacta ca co corte láser , polo que o plasma non é axeitado para deseños complexos nin pezas con tolerancias estreitas. Os traballadores tamén requiren precaucións adicionais de seguridade debido á radiación electromagnética xerada durante o corte. Se o seu deseño require bordas limpas, furos pequenos ou xeometrías complexas, o corte CNC con láser segue sendo a mellor opción.

Para ter unha visión completa de como a tecnoloxía láser CNC se compara con todas as alternativas principais, aquí ten un desglose exhaustivo:

| Factor | Cortar con láser | Chorro de auga | Plasma | CNC routing | MDE |

|---|---|---|---|---|---|

| Tolerancia de precisión | ±0,1 mm a ±0,25 mm | ±0,1 mm a ±0,5 mm | ±0,5 mm a ±1,5 mm | ±0,05 mm a ±0,25 mm | ±0,005 mm a ±0,025 mm |

| Calidade da beira | Excelente, necesitando un acabado mínimo | Bo, poida presentar lixeiro afunilamento | Máis rugoso, frecuentemente require acabado secundario | Bo, depende das ferramentas | Posible lograr un acabado espello |

| Zona Afectada polo Calor | Pequeno pero presente | Ningún | Grande | Ningunha (mecánica) | Moito pequeno |

| Rango de Grosor do Material | de 0,5 mm a 25 mm (acer) | Ata 300 mm+ | 3 mm a 150 mm ou máis | Limitado pola profundidade do cortador | Ata 300 mm |

| Velocidade de corte | Moito rápido en materiais finos | Lento a moderado | Rápido en metais grozos | Moderado | Moi lento |

| Custo relativo | Moderada a alta | Altos custos operativos | Baixos custos de equipamento e operativos | Moderado | Alta |

| Tipos de material mellor adaptados | Metais finos a medios, algúns non metálicos | Calquera material, incluíndo pedra e vidro | Só metais condutores | Metais máis brandos, plásticos, madeira | Só materiais condutores |

CNC routing ofrece vantaxes cando se traballa con metais máis brandos como o aluminio ou cando é necesario crear contornos 3D en vez de perfís simples 2D. O corte mecánico non produce zonas afectadas polo calor, semellante ao corte por auga, e os custos de equipo poden ser máis baixos para operacións básicas. Segundo a comparación de Xometry, o corte mecánico mantense competitivo en custo e flexibilidade en aplicacións onde non se require extrema precisión.

EDM (Mecanizado por Descarga Eléctrica) ocupa un nicho especializado para traballos de ultra precisión. Cando as tolerancias máis estritas de ±0,025 mm son obrigatorias, ou cando é necesario cortar aceros ferramenta endurecidos que destruirían os cortadores mecánicos, o EDM convértese na única opción viable. A compensación é unha velocidade de procesamento dramaticamente máis lenta.

Entón, cando debes evitar especificamente o corte por láser?

- Chapa grosa de máis de 25 mm: O plasma ou o corte por axetépido son procesos máis rápidos e económicos

- Aplicacións sensibles ao calor: Os implantes médicos ou materiais que non poden tolerar ningún aporte térmico requiren corte por axetépido

- Materiais non condutores: Pedra, vidro e moitos compostos córtanse mellor con axetépido

- Requisitos de ultra precisión: Cando as tolerancias inferiores a ±0,1 mm son obrigatorias, pode ser necesario o EDM

- Aceros grozos con orzamento limitado: O plasma ofrece unha calidade aceptable a un custo significativamente inferior

Moitas talleres de fabricación exitosos operan con múltiples tecnoloxías precisamente porque ningún método único manexa todas as aplicacións de xeito optimo. O plasma e o láser adoitan combinar ben, abarcando desde traballos precisos en material fino ata fabricación estrutural pesada. Engadir capacidade de corte por axabia estende a versatilidade a case calquera material sen preocupacións polo calor.

Comprender estas compensacións permítelle solicitar orzamentos aos provedores de servizos axeitados e asegura que as súas pezas sexan procesadas usando a tecnoloxía máis adecuada. Unha vez escollido o método de corte, o seguinte paso consiste en optimizar os ficheiros de deseño para minimizar custos e maximizar a calidade do proceso que elixiu.

Directrices de Optimización de Deseño para Pezas Cortadas a Láser

Seleccionaches a tecnoloxía de corte axeitada e verificaches a compatibilidade do voso material. Agora chega o paso que separa as producións sinxelas dos atrasos costosos: preparar correctamente os vosos ficheiros de deseño. O deseño para facilitar a fabricación non só evita problemas; tamén reduce activamente o custo por peza mellorando a calidade. Sexa que esteades creando pezas cortadas con láser para un prototipo ou preparando miles de pezas para produción, estas directrices axudarán a facelo ben á primeira.

Imaxinade o voso ficheiro de deseño como un conxunto de instrucións para un sistema de corte por láser de metal de precisión. Canto máis claras e optimizadas sexan esas instrucións, máis rápido e exacto poderá executalas a máquina. Segundo especialistas en DFM de Jiga, integrar principios de deseño para fabricación no inicio da fase de deseño leva a cortes precisos con mínimos desperdicios, redución do tempo de corte e mellora do rendemento xeral de produción.

Tamaños mínimos de características e especificacións de furados

Aquí vai unha pregunta que colle moitos compradores novatos desprevidos: ata que punto podes ir realmente? A resposta depende do grosor do teu material, e equivocarse pode significar cortes incompletos, acumulación excesiva de calor ou pezas que non funcionan como se pretende.

Diámetro mínimo do burato está directamente ligado ao grosor do material. Como regra xeral para o corte láser de precisión, os diámetros dos furados deben ser polo menos iguais ao grosor do material. Por exemplo, unha chapa de aceiro de 2 mm de grosor debería ter furados non inferiores a 2 mm de diámetro. É tecnicamente posíbel facer furados máis pequenos, pero require velocidades de corte máis lentas e pode provocar distorsión térmica ao redor do perímetro do furado.

Ao deseñar furados e características internas, segue estas directrices:

- Distancia do Burato ao Borde: Mantén polo menos 1,5 veces o grosor do material entre calquera furado e o bordo da peza para evitar deformacións e asegurar a integridade estrutural

- Espazamento entre furo e furo: Deixa un mínimo dun grosor de material entre furados adxacentes para evitar a acumulación de calor que pode distorsionar pontes finas entre as características

- Ancho da Ranura: As ranuras deberían ter polo menos 1,5 veces o ancho do corte para asegurar a eliminación completa do material durante o corte

- Cantos internos afiados: É imposible conseguir esquinas internas verdadeiramente en ángulo recto porque o feixe láser ten un diámetro finito; deseñe con pequenos radios (normalmente un mínimo de 0,5 mm) nas esquinas internas

De acordo co Especificacións de corte de precisión de Datum Alloys , os servizos profesionais poden acadar tolerancias de ±0,05 mm nas dimensións lineais e unha tolerancia posicional de ±0,15 mm nas características. Estes parámetros industriais axúdanlle a entender o que é realistamente alcanzable ao especificar o seu traballo de máquina CNC de corte láser.

Compensación do ancho do corte é outra consideración crítica que moitos deseñadores pasan por alto. O kerf é a anchura do material eliminado polo raio láser en si, que adoita oscilar entre 0,1 mm e 0,3 mm segundo o tipo e grosor do material. Cando son importantes as dimensións finais precisas, o teu deseño debe ter en conta esta perda de material. A maioría dos servizos profesionais aplican compensación de kerf automaticamente, pero comprender este concepto axúdache a comunicar con claridade os requisitos dimensionais.

Optimización do teu deseño para un corte rentable

Queres reducir o teu orzamento nun 20 % ou máis? A optimización intelixente do deseño adoita proporcionar exactamente este tipo de aforro. Os principios son sinxelos unha vez que comprendas que é o que determina o custo do corte láser: tempo de máquina, consumo de material e necesidades de postprocesamento.

Otimización de aninhado maximiza o número de pezas que caben en cada chapa de material. Segundo as directrices da industria sobre DFM, un enchemento eficiente e liñas de corte compartidas contribúen directamente ao aforro de custos ao minimizar o desperdicio de material e reducir o tempo total de corte. Ao deseñar pezas personalizadas de chapa cortada, considere estas aproximacións amigas do enchemento:

- Liñas de corte comúns: Deseñe pezas adxacentes para compartir bordos sempre que sexa posible, reducindo así a lonxitude total de corte

- Formas entrelazadas: Cree xeometrías complementarias que se enchegan eficientemente sen deixar espazos baleiros

- Tamaños estándar de chapa: Deseñe dimensións de pezas que se dividan exactamente entre tamaños comúns de chapa para minimizar o material residual

- Flexibilidade de orientación: Evite características que restrin xan a forma na que se poden xirar as pezas durante o enchemento

Colocación de pestanas para estabilidade da peza impide que compoñentes pequenos ou lixeiros se movan durante o corte. Estas pequenas pontes manteñen as pezas no seu lugar dentro do esqueleto da chapa ata que remate o corte. Un cortador láser para chapa metálica xestiona automaticamente as pestanas na maioría dos casos, pero comprender este concepto axuda a anticipar onde poderían aparecer marcas visibles nas pezas acabadas.

Ao preparar ficheiros para o corte láser de chapa de aceiro ou outros materiais, estas simplificacións de deseño reducen os custos sen comprometer a funcionalidade:

- Simplificar a xeometría: Utiliza liñas suaves e continuas en vez de curvas complexas ou detalles excesivos que aumenten o tempo de corte

- Elimina características innecesarias: Cada furado, ranura e contorno engade tempo á máquina; elimina elementos decorativos que non teñan funcións prácticas

- Normaliza os grosores: Segundo a guía de materiais de Komacut, usar grosores estándar de material é unha das formas máis sinxelas de optimizar custos, xa que os cortadores láser están calibrados para tamaños estándar

- Considera a montaxe: Incorporar deseños de tipo peza e ranura que faciliten o ensamblaxe autolocalizábel, reducindo os requisitos de ferramentas

Preparación do formato de ficheiro afecta directamente ao tempo de resposta das orzamentos e á precisión na produción. Os servizos profesionais adoitan aceptar formatos de ficheiros CAD DWG e DXF. Segundo as directrices de preparación de Datum Alloys, os seus ficheiros deben cumprir estas especificacións:

| Requisito | Especificación | Por que importa |

|---|---|---|

| Formato de ficheiro | DWG ou DXF (só 2D) | Formatos legíbeis por máquina que se traducen directamente en traxectorias de corte |

| Escala | 1:1 (tamaño real) | As escalas non coincidentes provocan que as pezas cortadas sexan demasiado pequenas ou grandes |

| Continuidade das liñas | Traxectorias completas sen interrupcións | Liñas partidas ou punteadas que non poden ser interpretadas polo software de corte |

| Elementos estráños | Retirar bloques de título, dimensións e notas | Só a xeometría de corte debe aparecer no ficheiro |

| Compoñentes por ficheiro | Unha peza por ficheiro (preferible) | Simplifica o orzamento e reduce erros de procesamento |

Que pasa cos lead-ins que podes ver mencionados nas especificacións? Segundo as directrices de Datum, un lead-in é unha curta traxectoria de entrada que usa o láser para comezar o corte de forma suave, deixando unha pequena marca na beira. A maioría dos servizos profesionais engaden estas marcas automaticamente, agás que especifiques que unha beira determinada debe permanecer sen marcar.

Unha optimización axeitada do deseño crea un ciclo virtuoso. Un mellor anidado significa menos desperdicio de material. Unha xeometría máis sinxela significa un corte máis rápido. Un tamaño de característica apropiado significa menos problemas de calidade. Xuntos, estes factores reducen os teus custos mentres entregan pezas cortadas a láser de maior calidade. Coa optimización dos teus ficheiros de deseño, comprender que factores de calidade afectan ás túas pezas acabadas convértese na seguinte área crítica de coñecemento.

Factores de Calidade e Resolución de Problemas Comúns de Corte

Os teus ficheiros de deseño están optimizados e seleccionouse o teu material. Agora aquí está a pregunta que determina se as pezas metálicas cortadas con láser funcionan como se pretende: que diferencia un corte de calidade dun resultado inferior? Comprender os factores que afectan á calidade da peza acabada axúdache a especificar requisitos claramente, avaliar mostras de forma efectiva e resolver problemas antes de que se convertan en problemas costosos.

Cando examinas un compoñente de acero inoxidable cortado con láser ou calquera resultado de corte láser en acero, cinco indicadores clave revelan o verdadeiro nivel de calidade: suavidade superficial, formación de rebarbas, consistencia do ancho de corte, perpendicularidade do corte e tamaño da zona afectada polo calor. De acordo con especialistas en calidade de láser de fibra , estes factores afectan directamente á precisión e funcionalidade das túas pezas de traballo. Examinemos que causa problemas comúns e como os servizos profesionais os prevén.

Prevención do Alabeo e Distorsión Térmica

Xa recibiu pezas que parecían perfectas no ficheiro CAD pero que chegaban lixeiramente torcidas ou curvadas? A deformación é quizais o problema de calidade máis frustrante nas aplicacións de corte láser de metal porque pode facer que pezas doutro xeito excelentes sexan inutilizables.

A distorsión ocorre cando o calor intenso xerado polo feixe láser provoca expansión e contracción localizadas no metal. Segundo a equipe de enxeñaría de Central Laser Services, as causas máis frecuentes inclúen:

- Distribución desigual do calor: Cando os traxectos de corte concentran o calor en áreas específicas en vez de distribuír a carga térmica ao longo da peza de traballo

- Soporte insuficiente do material: As pezas que se moven ou flexan durante o corte desenvolven tensións internas ao arrefriarse de forma desigual

- Secuencia de corte incorrecta: A orde na que se cortan as características afecta á forma en que se acumulan as tensións no material restante

- Potencia do láser excesiva: Máis potencia da necesaria crea zonas afectadas polo calor máis grandes e aumenta a tensión térmica

Como evitan estes problemas os servizos profesionais de corte por láser en chapa metálica? A xestión térmica é a clave. Os provedores de calidade axustan a potencia, velocidade e foco para equilibrar a calidade do corte coa entrada mínima de calor. Os seus equipos de configuración aseguran que os materiais estean debidamente soportados durante todo o proceso de corte para manter a integridade dimensional e a planitude. Ademais, optimizando a colocación das pezas e a secuencia de corte mínimizanse as tensións residuais mellorando ao mesmo tempo o aproveitamento da chapa.

The zona Afectada Termicamente (ZAT) require especial atención porque afecta directamente ás propiedades do material. Esta área arredor de cada corte experimenta cambios microestruturais debido á exposición térmica. Unha ZAT grande pode reducir a resistencia do material ou provocar fragilidade. Os factores que inflúen no tamaño da ZAT inclúen o nivel de potencia do láser, a velocidade de corte, o grosor do material e a selección do gas auxiliar. A tecnoloxía de láser de fibra produce xeralmente zonas afectadas polo calor máis pequenas ca os antigos sistemas CO2 grazas a unha transferencia de enerxía máis rápida e maiores velocidades de corte.

Os diferentes metais reaccionan de forma única cando están expostos ao calor. A alta condutividade térmica do aluminio axuda a disipar o calor rapidamente, pero require unha xestión coidadosa dos parámetros para previr distorsións localizadas. O acero inoxidable soporta razoablemente ben o calor, pero pode sufrir lixeiras alteracións de cor preto das beiras de corte se non se usa un escudo axeitado de gas. O cobre presenta o maior reto, xa que a súa extrema condutividade térmica fai difícil controlar a acumulación de calor.

Conseguir beiras limpas sen rebordos

Pase o dedo por unha beira cortada con láser. É lisa, ou sente material áspero e levantado que se engancha na pel? Esas beiras ásperas son rebordos, e son un dos problemas de calidade máis comúns nas operacións de cortadoras láser de chapa metálica.

De acordo co especialistas en control de calidade de corte por láser , os rebarbados prodúcense cando a velocidade de corte é excesivamente lenta ou a potencia do láser é excesiva, o que fai que o material fundido volva a solidificarse ao longo da beira de corte en vez de ser expulsado limpiamente. Outros factores que contribúen inclúen presión insuficiente de gas auxiliar e enfoque do feixe desalineado.

Cando avalíe pezas acabadas dun fornecedor de servizos de corte por láser de metais, comprobe estes indicadores de calidade:

- Suavidade da Superficie: Examine a superficie de corte en busca de estrías diagonais; as marcas máis pequenas indican un mellor calidade de corte

- Presenza de rebarbas: Toque a beira inferior para detectar material elevado que indique expulsión incompleta de escoria

- Consistencia do ancho de corte (kerf): Mida o ancho de corte en varios puntos para verificar un corte uniforme en toda a peza

- Perpendicularidade: Comprobe se as beiras de corte son verdadeiramente verticais en relación coa superficie do material, especialmente en materiais máis grosos

- Descoloración: Busque cambios de cor relacionados co calor preto das beiras que poidan indicar exposición térmica excesiva

As marcas de queimadura e a descoloración orixínanse por calor excesiva arredor da zona de corte. Para previr estes problemas, os servizos profesionais axustan a potencia do láser, aumentan as velocidades de corte axeitadamente e usan gases auxiliares como nitróxeno ou aire que enfrían a zona de corte mentres expulsan os residuos. Elixir o tipo correcto de láser para materiais específicos tamén reduce ao mínimo o risco de queimaduras.

Que diferencia o corte láser de calidade dos resultados deficientes? Reduceuse a unha calibración axeitada do equipo, parámetros de corte optimizados adaptados a cada material e grosor específico, e unha supervisión constante do proceso. De acordo coas mellores prácticas de control de calidade, a calibración regular da máquina garante que o feixe de láser se mantenha alixado correctamente para cortes precisos. Os operarios deben supervisar e axustar os parámetros segundo o tipo e grosor do material para manter a consistencia durante todas as series de produción.

Ao especificar os requisitos de calidade ao seu provedor de servizos, sexa explícito sobre as dimensións críticas, as expectativas de acabado superficial e as arestas que deben permanecer sen rebarbas sen necesidade de procesos secundarios. Comprender estes factores de calidade permítelle avaliar eficazmente as mostras e garante que as pezas rematadas cumpran cos requisitos funcionais. Unha vez definidas as expectativas de calidade, a seguinte cuestión fundamental é comprender que é o que determina os custos que verá nas súas orzamentos.

Comprender os Custos de Corte por Laser e as Variables de Prezo

Deseñaches as túas pezas, seleccionaches o material axeitado e verificaches as expectativas de calidade. Agora chega a pregunta que todos queren responder pero que poucas fontes abordan con honestidade: canto custará isto en realidade? Ao contrario das compras de produtos básicos con prezos fixos, os custos de corte por láser dependen de múltiples variables interconectadas que poden facer variar moito o teu orzamento en calquera dirección. Comprender estes factores axúdache a orzar de forma realista e identificar oportunidades para reducir custos sen sacrificar a calidade.

Esta é a realidade que sorprende a moitos compradores novatos: dous proxectos aparentemente semellantes poden ter prezos moi diferentes. Un soporte rectangular sinxelo podería custar unha fracción do que custa un panel decorativo complexo, incluso cando ambos usan o mesmo material. A diferenza está no tempo de corte, na eficiencia do material e na complexidade do proceso. Analizaremos exactamente que é o que determina o teu orzamento de corte por láser para que poidas tomar decisións informadas.

Variables que determinan os orzamentos de corte por láser

Cando un provedor de servizos calcula o teu prezo personalizado de corte láser, están avaliando varios factores interrelacionados. Segundo especialistas en precificación do sector en Komacut, os principais factores que determinan o custo inclúen o tipo de material, grosor, complexidade do deseño, tempo de corte, custos de man de obra e procesos de acabado. Cada elemento contribúe ao custo total ao afectar a eficiencia e os requisitos de recursos.

Tipo e grosor do material constitúen a base de calquera orzamento. Os diferentes metais posúen propiedades únicas que afectan á velocidade de corte, ao consumo de enerxía e ao desgaste do equipo. Por exemplo, o corte de acero inoxidable require xeralmente máis enerxía e tempo en comparación co acero ao carbono, o que encarece o custo por pé lineal. Os materiais máis groscos acentúan este efecto porque requiren máis potencia e velocidades de corte máis lentas para lograr unha penetración limpa.

De acordo co investigación de precificación de Thinklaser , o cálculo do custo de material segue unha fórmula sinxela: Prezo do Material por Unidade de Área multiplicado pola Área de Material Utilizada. Con todo, este custo básico multiplícase por factores de procesamento que varían considerablemente segundo o que estás cortando.

Complexidade do deseño afecta directamente ao tempo da máquina. Cada recorte require un punto de perforación onde o láser inicia o corte. Máis puntos de perforación e traxectorias de corte máis longas incrementan o consumo de enerxía e a duración do procesamento. Segundo a análise de Komacut, os deseños intrincados con numerosos recortes requiren maior precisión, o que engade aos custos de man de obra e equipamento. As xeometrías sinxelas con características internas mínimas teñen sempre un custo inferior aos patróns elaborados con decenas de furados e curvas.

Aquí tes un desglose dos principais factores que afectan ao prezo do teu corte metálico personalizado:

- Custos dos materiais: Prezo do material bruto máis factor de desperdicio baseado na eficiencia coa que as túas pezas se encaixan en tamaños estándar de chapa

- Custos de Funcionamento da Máquina: Consumo de enerxía do láser multiplicado polas horas de funcionamento, máis os custos de enerxía por hora

- Custos laborais: Tempo de instalación máis tempo de operación máis calquera tempo de postprocesamento, multiplicado pola tarifa de man de obra

- Taxas por complexidade do deseño: Cargos adicionais por debuxos intricados que requiren programación especializada ou velocidades de corte máis lentas

- Costes de configuración: Taxas únicas para a configuración da máquina, particularmente significativas para pedidos de pequenos lotes

- Operacións Secundarias: Procesos como o desbarbado, curvado, soldadura ou acabado superficial engaden tempo de man de obra e equipo

Cantidade e tamaño do lote afectan significativamente ao prezo por peza. Os custos fixos de instalación repártese entre todas as pezas dun pedido, polo que cantidades maiores reducen o custo por unidade. Segundo análise do sector, a encomenda en volume pode reducir considerablemente o custo por unidade ao repartir os custos fixos de instalación entre máis unidades. Ademais, os pedidos máis grandes adoitan acadar descontos nos materiais por parte dos fornecedores, reducindo aínda máis os custos xerais.

Requisitos de prazo de entrega pode afectar considerablemente aos prezos. Os pedidos urgentes que requiren procesamento acelerado adoitan levar cargas premium porque poden precisar man de obra en horas extra, interrupcións no calendario doutros traballos ou aprovisionamento prioritario de materiais. Os prazos estándar case sempre ofrecen un mellor valor ca os prazos de emerxencia.

Equilibrar velocidade e orzamento no seu proxecto

Quere reducir a súa orzamento instantáneo para corte láser sen comprometer a calidade das pezas? Os compradores intelixentes usan varias estratexias probadas para optimizar os custos mentres cumpren os requisitos do proxecto.

Segundo a investigación sobre optimización de deseño, o enchido eficiente maximiza o uso do material organizando as pezas o máis xunto posíbel nas láminas de material, minimizando o desperdicio. Isto reduce os requisitos de material bruto e diminúe o tempo de corte, levando a aforros significativos. O software avanzado de enchido axuda a optimizar as distribucións, mellorando a eficiencia e reducindo os restos.

Considere estas estratexias de redución de custos ao preparar os seus proxectos personalizados de corte de metal:

- Simplifique as xeometrías: Reduce o número de recortes e elimine características decorativas innecesarias que non teñan fins funcionais

- Use grosores estándar de material: Os calibres non estándar requiren pedidos especiais e adoitan ter prezos máis altos

- Optimiza para o anidado: Deseñe pezas que se ensamblen de forma eficiente en tamaños estándar de chapa para minimizar o desperdicio

- Consolidar pedidos: Combine varios números de peza nun só pedido para compartir os custos de preparación

- Escolla materiais axeitados: Non especifique acero inoxidable cando o acero doce cumpra os requisitos funcionais

- Permita prazos estándar de entrega: Evite cargas por entrega urgente planificando con antelación e incluíndo márgenes de seguridade nos cronogramas do proxecto

- Considere con coidado as cantidades de prototipos: Realice pedidos de cantidade suficiente de prototipos para validar os deseños, pero evite pedir en exceso antes da finalización do deseño

Os sistemas de orzamentos en liña transformaron a forma en que os compradores interactúan cos servizos de corte láser. As plataformas modernas permiten subir ficheiros de deseño e recibir estimacións automatizadas en minutos. Para obter orzamentos precisos rapidamente, prepara esta información antes de comezar:

- Ficheiros de deseño completos en formato DXF ou DWG a escala 1:1

- Tipo de material e denominación específica da aleación

- Espesor do material

- Cantidade requirida

- Calquera operación secundaria necesaria (dobrado, inserción de ferraxería, acabado)

- Requisitos de prazos de entrega

- Certificacións de calidade requiridas para o teu sector

Segundo as recomendacións do sector, obter orzamentos de varios provedores axuda a entender os prezos do mercado e atopar o mellor valor. Non esquezas incluír taxas de configuración, custos de envío e calquera despesa de postprocesamento como pulido, pintura ou montaxe ao comparar os custos totais do proxecto.

Que deberías esperar realistamente? Aínda que os prezos específicos varían segundo a rexión, o fornecedor e os custos actuais dos materiais, a relación entre cantidade e prezo por peza segue patróns previsibles. Os custos de configuración que parecen significativos nun pedido de 10 pezas volvense despreciables cando se distribúen en 1.000 pezas. A eficiencia do material mellora ao aumentar as cantidades porque os provedores poden optimizar o anidamento en múltiples láminas. A man de obra por peza diminúe conforme os operarios adquiren familiaridade cos requisitos específicos do seu traballo.

Comprender estas dinámicas de prezos colócao nunha posición para ter conversas produtivas con provedores de servizos e tomar decisións informadas sobre compensacións entre custo, calidade e prazo. Unha vez establecidas as expectativas orzamentarias, o seguinte paso consiste en comprender como diferentes industrias aplican a tecnoloxía de corte láser ás súas necesidades específicas e o que iso significa para os seus proxectos.

Aplicacións industriais desde a automoción ata a ferraría arquitectónica

Vostede entende a tecnoloxía, os materiais e os custos. Pero isto é o que realmente separa os proxectos exitosos dos problemáticos: recoñecer que diferentes industrias requiren enfoques fundamentalmente distintos para os servizos de corte por láser de metais. Un soporte para un proxecto de sinalización residencial case que non ten nada en común cun compoñente estrutural destinado a unha liña de montaxe automotriz, incluso cando ambos comecen como chapas de aceiro idénticas.

Por que é isto importante para o seu proxecto? Porque os requisitos específicos da industria ditan todo, desde as especificacións de tolerancia ata a documentación de certificación. Comprender estas diferenzas axúdalle a comunicarse de maneira efectiva cos provedores de servizos e asegura que as súas pezas cumpran cos estándares que require a súa aplicación. Segundo investigacións sobre aplicacións industriais, a tecnoloxía de corte por láser transformou varias industrias grazas á súa precisión e versatilidade, desde a creación de xoiaría detallada ata a fabricación de compoñentes críticos nos sectores aerospacial e automotriz.

Requisitos de Precisión no Automotriz e Aeroespacial

Na industria do automóbil, o corte industrial con láser é unha ferramenta fundamental para crear compoñentes complexos e personalizacións. Cada milímetro importa cando se fabrican pezas para chasis, sistemas de suspensión e conxuntos estruturais. O marxe de erro? Practicamente nulo.

De acordo co especialistas en fabricación automotriz , o corte con láser neste sector é significativamente máis eficiente ca os procesos tradicionais de fabricación de metais como o corte por troquel ou o corte por plasma. O láser de alta potencia, normalmente un cortador de láser de fibra, proporciona a precisión esencial nas aplicacións automotrices onde os compoñentes deben encaixar perfectamente en miles de vehículos ensamblados.

Os proxectos típicos de fabricación automotriz con láser inclúen:

- Compoñentes do chasis: Soportes estruturais, membros transversais e chapas de reforzo que requiren axuste preciso para conxuntos soldados

- Pezas de suspensión: Soportes de brazos de control, montaxes de mola e compoñentes de barra estabilizadora con requisitos de tolerancia estreita

- Paneis da carrocería: Reforzos de portas, estruturas de pilastras e compoñentes resistentes a choques onde a precisión dimensional afecta ao rendemento en seguridade

- Compomentes do compartimento do motor: Escudos térmicos, soportes de montaxe e suxeccións de accesorios que deben soportar ciclos térmicos e vibracións

- Compoñentes interiores: Estruturas de asentos, soportes de consola e suxeccións estruturais ocultas baixo paneis decorativos

Que diferencia a fabricación por corte láser de grao automotriz do traballo xeral de fabricación? Os requisitos de certificación. Segundo especialistas en xestión da calidade, a certificación IATF 16949 satisfai todos os requisitos da ISO 9001 e ademais esténdese máis alá para garantir o cumprimento da fabricación esbelta, prevención de defectos, evitación de variacións e redución de desperdicios. Esta certificación, respaldada por asociacións do sector automotriz, establece o referente para a selección de provedores e a construción de cadeas de suministro fiábeis.

Para os fabricantes que sirven ao sector do automóbil, a certificación IATF 16949 ofrece beneficios palpables, incluída unha calidade constante mediante procesos supervisados e medidos, a redución da variación dos produtos grazas a melloras nos procesos de fabricación, e a prevención de defectos a través de métodos de fabricación probados e fiábeis. Empresas como Shaoyi (Ningbo) Tecnoloxía do metal exemplifican esta aproximación, ofrecendo calidade certificada segundo a IATF 16949 para compoñentes de chasis, suspensión e estruturais, con capacidades que van dende a prototipaxe rápida en 5 días ata a produción masiva automatizada.

Aplicacións aeroespaciais levan os servizos de corte por láser de precisión ao seu límite absoluto. Segundo investigacións sobre a fabricación aeroespacial, a necesidade de materiais lixeiros e de alta resistencia neste sector non pode ser sobrestimada. A precisión é a marca distintiva dos compoñentes aeroespaciais, e o corte por láser, coa súa alta precisión e capacidade para manipular materiais especializados, adaptaise perfectamente a esta aplicación tan demandante.

A industria aeroespacial benefíciase da capacidade de corte láser para producir compoñentes que cumpren niveis de tolerancia estritos. O proceso garante que se manteña a integridade estrutural dos materiais, o que é fundamental en aplicacións nas que un fallo pode ser catastrófico. Os proxectos aeroespaciais típicos inclúen compoñentes estruturais de titanio, paneis de aluminio e soportes de aleacións especiais nos que a redución de peso medida en gramas pode traducirse en melloras significativas na eficiencia do combustible ao longo da vida operativa dunha aeronave.

Aplicacións arquitectónicas e artísticas en metal

Cambia a túa perspectiva dende a precisión funcional cara ao impacto visual, e entrarás no mundo da metalurxia arquitectónica e artística. Aquí, o corte láser personalizado en metal posibilita posibilidades creativas que simplemente eran imposibles con métodos tradicionais de fabricación.

Segundo os especialistas en aplicacións arquitectónicas, a tecnoloxía de corte por láser tivo un impacto significativo na industria da construción. O seu uso na fabricación de estruturas de acero e elementos arquitectónicos detallados aporta un novo nivel de creatividade e precisión ao campo. A capacidade desta tecnoloxía para cortar chapas de acero grosas e producir cortes precisos faino invaluable para a arquitectura moderna.

Os proxectos arquitectónicos con chapa metálica cortada por láser inclúen tipicamente:

- Fachadas decorativas: Revestimento de edificios con patróns intrincados que crean efectos de sombra dinámicos ao longo do día

- Pantallas de privacidade: Paneis metálicos perforados que equilibran a privacidade visual coa transmisión de luz e o fluxo de aire

- Compoñentes de escadas: Carreiras estruturais, contramarcos decorativos e paneis personalizados para barandías

- Sinalización e orientación: Letras en volume, sinais luminosos canalizados e sistemas direccionais

- Elementos de deseño interior: Divisorios de sala, elementos decorativos de techos e compoñentes personalizados para mobiliario

Os requisitos difiren enormemente do traballo automotriz. Aínda que a precisión dimensional segue sendo importante, o acento cámbiase cara á calidade do bordo, o acabado superficial e a consistencia visual en grandes paneis decorativos. Os proxectos arquitectónicos adoitan priorizar a perfección estética por riba das tolerancias ao nivel de micrómetro exigidas polos conxuntos mecánicos.

Fabricación de Electrónica e Carcasas representa outra área de aplicación importante. Segundo investigacións da industria electrónica, a tecnoloxía de corte láser desempena un papel fundamental na miniaturización de dispositivos electrónicos. A industria depende en gran medida das capacidades de corte de precisión onde unha fracción de milímetro pode marcar unha diferenza significativa.

Os proxectos típicos de carcasa electrónica inclúen:

- Chasis de servidor: Carrocerías para montaxe en bastidor con patróns de ventilación precisos e características de montaxe de compoñentes

- Carrocerías para paneis de control: Armarios industriais con recortes para pantallas, interruptores e xestión de cables

- Escudo contra EMI: Carrocerías especializadas que bloquean as interferencias electromagnéticas en equipos sensibles

- Caixas de electrónica de consumo: Carcasas de alto volume para equipos de redes, fontes de alimentación e compoñentes de son

Aplicacións de prototipado merecen mención especial porque aproveitan a maior fortaleza do corte por láser: a capacidade de pasar dun deseño dixital a unha peza física sen ningunha inversión en ferramentas. Segundo investigacións sobre aplicacións de I+D, a tecnoloxía de corte por láser é inestimable para o desenvolvemento de prototipos e a fabricación de pezas experimentais. A súa precisión e versatilidade permiten crear compoñentes con deseños complexos e tolerancias estreitas, esenciais no proceso de desenvolvemento.

Para o prototipado, a capacidade do corte por láser de producir pezas rápida e precisamente xoga un papel fundamental no proceso de deseño iterativo. Os enxeñeiros poden probar axuste, función e estética antes de comprometerse coa ferramenta de produción. Servizos que ofrecen capacidades de prototipado rápido, como provedores con prazo de entrega de 5 días para primeiras mostras, permiten aos equipos de deseño validar conceptos rapidamente e pasar á produción con confianza.

Aquí hai un resumo de como varían os requisitos nos principais sectores industriais:

| Industria | Requisitos principais | Tolerancias típicas | Certificacións clave |

|---|---|---|---|

| Automovilístico | Precisión dimensional, repetibilidade, trazabilidade | ±0,1 mm a ±0,25 mm | IATF 16949, ISO 9001 |

| Aeroespacial | Integridade do material, optimización do peso, documentación | ±0,05 mm a ±0,15 mm | AS9100, Nadcap |

| Arquitectura | Calidade visual, acabado das beiras, consistencia dos patróns | ±0,5 mm típico | Específico do proxecto |

| Electrónica | Recortes precisos, beiras limpas, consideracións EMI | ±0,1 mm a ±0,2 mm | ISO 9001, listaxes UL |

| Prototipado | Velocidade, flexibilidade de deseño, capacidade de iteración | Dependente da aplicación | Varía segundo o uso final |

Comprender estes requisitos específicos do sector industrial permite lle escoller provedores de servizos cuxas capacidades se axusten ás súas demandas de aplicación. Un taller especializado en ferraría arquitectónica pode carecer dos sistemas de xestión da calidade requiridos para a produción automobilística, mentres que unha instalación certificada para aeroespacial podería ser innecesariamente cara para proxectos de sinais decorativos.

Coa comprensión de como diferentes industrias aproveitan a tecnoloxía de corte por láser, o seguinte paso clave consiste en avaliar aos proveedores potenciais segundo criterios que resulten relevantes para a súa aplicación e requisitos específicos.

Elixir do mellor provedor de servizos de corte por láser de metais

Xa domina a tecnoloxía, comprende a compatibilidade dos materiais e sabe qué calidade debe esperar. Agora chega quizais a decisión máis trascendental de todo o seu proxecto: escoller ao socio adecuado para producir as súas pezas. Un cortador de metal por láser é tan bo como o equipo que o opera, e a diferenza entre un provedor excelente e un mediocre pode marcar a diferenza entre o éxito do proxecto e atrasos costosos.

Isto é o que moitos compradores descubren demasiado tarde: a cota máis baixa rara vez ofrece o mellor valor. Cando estás buscando servizos de corte láser preto de min ou avaliando provedores en todo o país, o prezo representa só un factor nunha ecuación moito máis ampla. Segundo os especialistas en fabricación de Ametals, escoller o socio axeitado ao que subcontratar o traballo pode realmente reducir o teu estrés, diminuír os teus custos e mellorar a túa eficiencia. A clave está en saber que avaliar alén do importe final dunha cota.

Certificacións e normas de calidade que verificar

Cando a precisión é fundamental, as certificacións fornecen o teu primeiro filtro para diferenciar servizos serios de corte láser en metal de talleres que simplemente posúen un láser. Pero que significan exactamente estas certificacións, e cales son importantes para a túa aplicación específica?

Certificación ISO 9001 estabelece a base para os sistemas de xestión da calidade. De acordo coas directrices de avaliación do sector, aínda que as certificacións non sexan unha garantía, os estándares ISO 9001 ofrecen a seguridade de que está traballando cun taller cun sistema de xestión da calidade sólido. Esta certificación indica procesos documentados, auditorías regulares e enfoques sistemáticos para previr defectos en vez de limitarse a detectalos.

Certificación IATF 16949 vai considerablemente máis alá no caso das aplicacións automotrices. Este estándar inclúe todos os requisitos da ISO 9001 engadindo demandas específicas do sector automoción para a produción axiña, prevención de defectos e trazabilidade na cadea de suministro. Se está fabricando compoñentes para vehículos ou equipos de transporte, esta certificación debería ser imprescindible.

Ao avaliar calquera provedor de servizos de corte por láser CNC, faga estas preguntas de verificación:

- Que precisión e tolerancias pode acadar? Solicite números concretos en vez de aseguramentos vagos

- Cada canto tempo calibra o seu equipo? A calibración regular garante unha precisión consistente ao longo do tempo

- Que inspeccións realiza nos produtos acabados? Comprender os seus puntos de control de calidade

- Pode fornecer certificacións de materiais e trazabilidade? Fundamental para as industrias reguladas

- Cal é a súa taxa de defectos e como xestionan as pezas non conformes? A súa resposta revela a madurez do proceso

Alén das certificacións formais, avalíe directamente as capacidades do equipo. Segundo as recomendacións para a avaliación de equipos, desexa un taller que dispoña de máquinas de corte por láser actualizadas e outras ferramentas de taller mecánico, xa que os sistemas máis novos teñen capacidades de manexo automatizado de materiais, tempo mínimo de configuración e altos niveis de precisión. Pregunte especificamente sobre a espesor máximo que pode cortar o seu láser, a súa precisión e con que metais poden traballar.

Aquí ten un marco integral de avaliación para valorar posibles provedores:

| Criterios de avaliación | Que buscar | Bandeiras vermellas |

|---|---|---|

| Capacidades do equipo | Sistemas modernos de fibra e CO2, manexo automatizado de materiais, especificacións declaradas de espesor e precisión | Respostas vagas sobre capacidades, equipos obsoletos, incapacidade para especificar tolerancias |

| Experiencia en Materiais | Experiencia con metais específicos, comprensión dos retos específicos do material, capacidades adecuadas de gases auxiliares | Intervalo limitado de materiais, sen experiencia con metais reflectantes se fosen necesarios |

| Certificacións de Calidade | ISO 9001 como mínimo, IATF 16949 para o sector automoción, procedementos documentados de calidade | Sen certificacións, renuncia a compartir documentación de calidade |

| Servizos secundarios | Dobrado, soldadura, acabado e inserción de ferraxes dispoñibles internamente | Debe subcontratar operacións secundarias críticas, engadindo prazos máis longos e risco de entrega |

| Soporte DFM | Revisión incluída para facilitar a fabricación, suxestións proactivas de optimización | Sen retroalimentación de deseño, acepta ficheiros exactamente tal como se presentan sen revisión |

Avaliación do Tempo de Resposta e Comunicación

Canto tempo tarda en obter un orzamento? Canto tempo tardan en enviar as pezas? Estas preguntas son moi importantes cando os prazos dos proxectos son apertados. Pero igual de importante é a forma na que o provedor se comunica durante todo o proceso.

Segundo as directrices de avaliación do servizo ao cliente, preste atención á calidade da comunicación co seu posíbel socio de corte láser. Deben escoitar as súas necesidades e, aínda máis importante, facer boas preguntas. Unha comunicación clara é fundamental para completar un traballo de forma rápida e precisa.

Ao avaliar as capacidades de resposta, busque estas características de servizo que indican unha operación áxil e centrada no cliente:

- Rapidez na resposta das orzamentos: Os provedores de primeira liña ofrecen respostas rápidas nos orzamentos, sendo os líderes do sector quenes entregan estimacións no prazo de 12 horas despois de recibir os ficheiros de deseño completos

- Velocidade de prototipado: A capacidade de producir primeiras mostras rapidamente permite validar os deseños antes de comprometerse coa produción. Busque provedores que ofrezen capacidades de prototipado rápido en 5 días

- Escalabilidade de Produción: Verifique que o taller poida xestionar tanto pequenas series de prototipos como producións máis grandes sen sacrificar a calidade

- Dispoñibilidade de apoio DFM: Unha retroalimentación exhaustiva sobre a deseñabilidade para fabricación axuda a optimizar as súas pezas antes de comezar o corte, reducindo iteracións e custos

- Ferramentas dixitais de comunicación: Segundo as recomendacións do sector, os provedores deberían facilitarlle o envío de debuxos e actualización de información por correo electrónico ou portais en liña

As capacidades de prototipado merecen especial atención. Antes de comprometerse con series de produción, os compradores intelixentes validan os seus deseños con mostras físicas. Este paso detecta problemas de axuste, revela desafíos inesperados de fabricación e confirma que o provedor entende verdadeiramente os seus requisitos. Un cortador láser próximo con capacidades de prototipado rápido permite iterar rapidamente e pasar á produción con confianza.

Considere provedores como Shaoyi (Ningbo) Tecnoloxía do metal que combinen múltiples características de servizo que os compradores deberían priorizar: prototipado rápido en 5 días para unha validación de deseño rápida, resposta en 12 horas para unha planificación de proxecto áxil e soporte completo de DFM para optimizar a fabricabilidade antes do inicio da produción.

A flexibilidade tamén importa. segundo especialistas en avaliación de servizos, a flexibilidade permite manter o teu traballo nun só taller en vez de ter que envialo a diferentes lugares. Queres un taller que poida facer cortes rutineiros pero que tamén poida xestionar pedidos especiais. Para servizos de corte con láser de tubos ou aplicacións especializadas, verifica que o proveedor teña experiencia específica coa xeometría das túas pezas.

Que preguntas deberías facer aos proveedores potenciais durante a túa avaliación?

- Podes amosarme exemplos de proxectos semellantes que xa completaches?

- Cal é o teu prazo habitual para os meus requisitos de cantidade?

- Ofreces opcións aceleradas se o meu calendario cambia?

- Como xestionas os cambios de deseño despois de presentar o orzamento?

- Que ocorre se as pezas non cumpren as especificacións?

- Pode fornecer referencias de clientes do meu sector?

- Que operacións secundarias pode realizar internamente?

Segundo as recomendacións de verificación de referencias, dedique tempo a verificar as habilidades cos clientes anteriores e actuais. As referencias e valoracións permiten coñecer mellor como é traballar co equipo, así como confirmar o seu conxunto de habilidades. Aínda que as valoracións en liña fornecen un punto de partida, as conversas directas con referencias revelan a imaxe completa.

O portafolio dun provedor amosa tanto a amplitude como a profundidade da súa experiencia. Busque diversos tipos de proxectos que demostran versatilidade, ademais de múltiplos exemplos de habilidades específicas relacionadas coa súa aplicación. Se o seu proxecto require patróns complexos, verifique que teñan esa capacidade e non só experiencia xeral en cortes precisos.

O servizo axeitado de corte por láser preto de min convértese nun verdadeiro socio e non só nun fornecedor. Anticipan problemas antes de que ocorran, suxiren melloras que non considerara e comunicanse de forma proactiva durante toda a produción. Atopar este tipo de provedor require unha avaliación coidadosa desde o principio, pero o investimento dá os seus froitos en todos os proxectos que lles confía.

Preguntas frecuentes sobre os servizos de corte por láser de metais

1. Canto custa o corte láser de metal?

O custo do corte por láser de metais depende de varios factores interrelacionados, como o tipo e grosor do material, a complexidade do deseño, a cantidade e o prazo de entrega. O corte de acero ten un custo xeral entre 13 e 20 dólares por hora de tempo de máquina, pero o seu gasto total tamén inclúe o custo do material, taxas de configuración e calquera operación secundaria como dobrado ou acabado. Os pedidos por maior reducen considerablemente o custo por unidade ao repartir os custos fixos de instalación entre máis pezas. Para obter un prezo exacto, prepare ficheiros completos de deseño DXF ou DWG e solicite orzamentos a varios provedores.

2. Que metais poden cortarse eficazmente con láser?

O corte por láser funciona excepcionalmente ben en acero doce, acero inoxidable e acero ao carbono, que son os materiais máis adecuados para este proceso. Os láseres de fibra modernos tamén manexan eficazmente metais reflectantes como o aluminio (ata 15 mm), o cobre (ata 6 mm) e o latón (ata 8 mm), aínda que estes requiren configuracións de maior potencia debido á súa reflectividade e condutividade térmica. O titanio córtase ben pero require un protector de gas inerte para evitar a oxidación. Cada metal ten limitacións específicas de grosor segundo a potencia do láser, podendo o acero doce cortar ata 25 mm en sistemas de alta potencia.

3. Cal é a diferenza entre o corte con láser de fibra e o corte con láser CO2?

Os láseres de CO2 operan cunha lonxitude de onda de 10,6 micróns e destacan ao cortar materiais máis grosos (ata 25 mm de aceiro doce) así como non metálicos como plásticos e madeira. Os láseres de fibra utilizan unha lonxitude de onda máis curta de 1,06 micróns, proporcionando velocidades de corte 2-3 veces máis rápidas en metais finos e un mellor rendemento en materiais reflectantes como aluminio, cobre e latón. Os láseres de fibra tamén ofrecen unha eficiencia enerxética do 30-50% fronte ao 10-15% dos sistemas de CO2, con menores requisitos de mantemento grazas ao seu deseño de estado sólido.

4. Como preparo os ficheiros de deseño para servizos de corte por láser?

Envíe os ficheiros de deseño en formato DWG ou DXF a escala 1:1 con trazos de liña completos e sen interrupcións. Elimine todos os elementos innecesarios como molduras, acotacións e notas—só debe aparecer a xeometría de corte. Siga as directrices de deseño para facilitar a fabricación: mantenha diámetros mínimos de furados iguais ao grosor do material, conserve distancias do furado ao bordo de 1,5 veces o grosor do material e deseñe esquinas internas con raios pequenos (mínimo 0,5 mm), xa que as esquinas internas exactas de 90 graos son imposibles. Considere a eficiencia no enchido (nesting) deseñando pezas que se adapten entre si en tamaños estándar de chapa.

5. Cando debo escoller o corte por chorro de auga ou plasma no canto do láser?

Escolla o corte por chorro de auga para materiais sensibles ao calor que requiren unha zona afectada polo calor nula, materiais extremadamente grosos (ata 30 cm) ou cando se cortan materiais mesturados como pedra, vidro e compósitos. O corte por plasma supera ao láser en metais condutores groso de máis da metade dunha polegada, ofrecendo velocidades 3-4 veces máis rápidas ca o corte por auga con custos operativos aproximadamente a metade. O corte por láser segue sendo superior para metais de grosor fino a medio que requiren tolerancias estreitas (±0,1 mm), deseños intrincados e bordos limpos con mínimo acabado.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —