Servizo de Corte Láser de Metal Desentrañado: Do Ficheiro de Deseño Á Peza Final

Por que o servizo de corte láser de metal é esencial para a fabricación moderna

Imaxe transformar unha folla plana de aceiro nun compoñente de precisión con tolerancias máis estreitas ca un cabelo humano — todo sen contacto físico entre a ferramenta e o material. Isto é exactamente o que ofrece un servizo de corte láser de metal. Na súa esencia, esta tecnoloxía utiliza feixes concentrados de luz de alta enerxía para cortar, gravar ou dar forma a follas metálicas e compoñentes con precisión excepcional . Sexa que estea adquirindo pezas para aplicacións aeroespaciais ou prototipando un novo deseño de produto, comprender como funciona este proceso dáche unha vantaxe significativa ao avaliar as súas opcións de fabricación.

Do raio de luz á peza de precisión

Entón, como corta un raio de luz a través de metal sólido? O proceso comeza cando unha fonte láser potente xera un raio concentrado que se dirixe a través de lentes e espellos especializados. Esta enerxía enfocada quenta o metal ata o seu punto de fusión ou vaporización ao longo dunha traxectoria precisamente controlada. Os sistemas de control numérico por computador (CNC) guían o cortador láser cunha precisión notable, seguindo ficheiros de deseño dixital para crear formas complexas que serían difíciles ou imposibles con métodos tradicionais de corte.

O resultado? Cortes limpos e precisos cun mínimo desperdicio de material. Ao contrario do corte mecánico, que contacta fisicamente e desgasta a peza de traballo, o corte láser de metal é un proceso sen contacto. Isto significa menos tensión mecánica nas súas pezas e ningún desgaste da ferramenta que comprometa a precisión co tempo.

A ciencia detrás do corte de metais por láser

O corte láser de metal baséase en tres tipos principais de láser, cada un con características distintas:

- Láseres de CO2 usa gas de dióxido de carbono estimulado electricamente para xerar luz infravermella, funcionando ben para metais finos e materiais non metálicos

- Láseres de fibra emprega cables de fibra óptica dopados con elementos de terras raras como o iterbio, ofrecendo un rendemento superior no corte de acero, aluminio, cobre e latón

- Lásers Nd:YAG utiliza cristais dopados con neodimio para aplicacións especializadas que requiren precisión en micro-mecanizado

As diferenzas de lonxitude de onda entre estes tipos de láser determinan a eficacia coa que interactúan con diversos metais. Os láseres de fibra, por exemplo, xeran lonxitudes de onda que os metais absorben máis eficientemente, razón pola cal se converteron na opción dominante para operacións de fabricación metálica que requiren velocidade e precisión

A tecnoloxía de corte por láser ofrece precisión, eficiencia e adaptabilidade sen igual, o que a converte en esencial para os fabricantes que buscan manterse competitivos mentres cumpren normas industriais estritas

Por que o corte por láser domina a fabricación moderna

Desde compoñentes do chasis automotriz ata pezas estruturais aeroespaciais, un cortador láser de metal converteuse en imprescindible en case todos os sectores de fabricación. Por que? As vantaxes son convincentes:

- Precisión excepcional: Poden acadarse tolerancias tan precisas como ±0,03 mm, reducindo ou eliminando os requisitos de mecanizado secundario

- Velocidade e produtividade: Os ciclos de corte rápidos aumentan considerablemente o rendemento en comparación cos métodos tradicionais

- Eficiencia do material: As anchuras estreitas do corte minimizan os restos, optimizando o uso do material e reducindo os custos

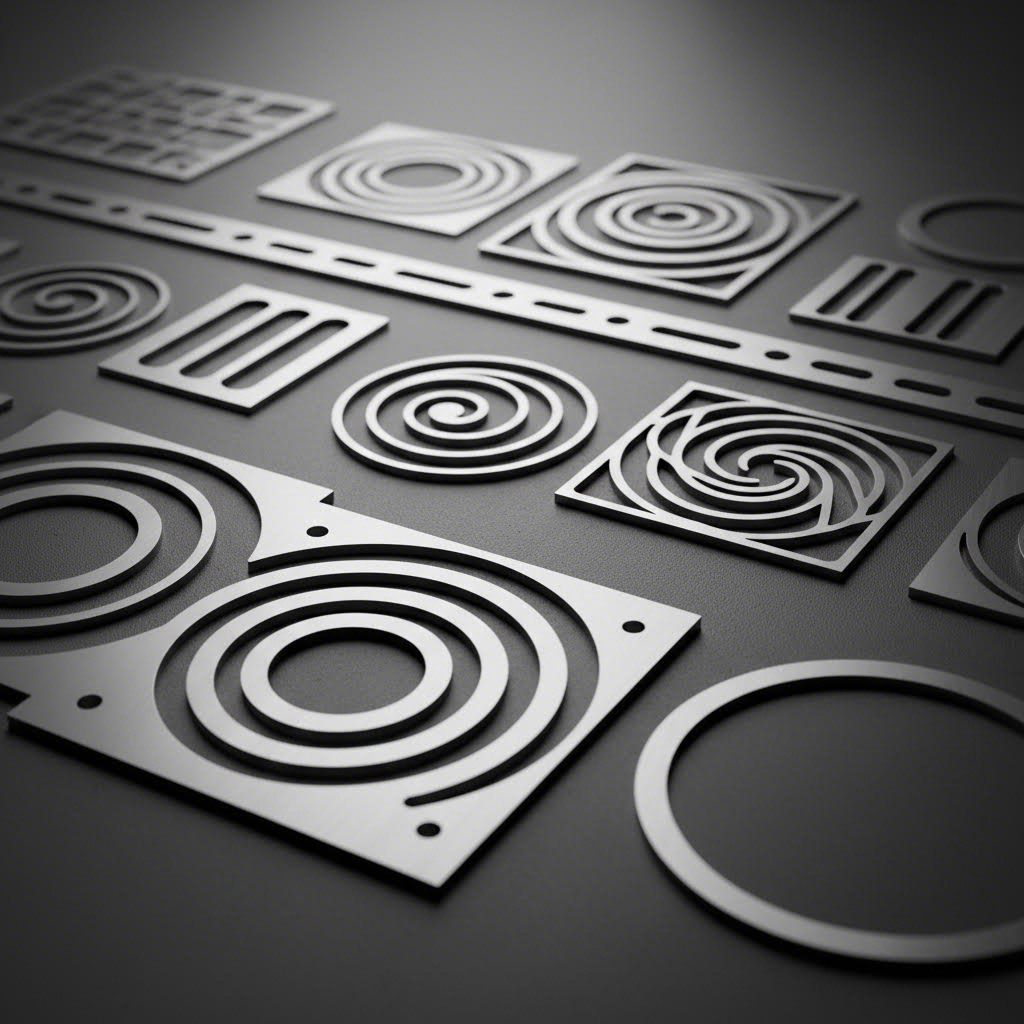

- Flexibilidade de deseño: Xeráronse xeometrías complexas e patróns intrincados sen necesidade de ferramentas personalizadas

- Calidade Consistente: A automatización CNC garante resultados idénticos en series de produción de calquera tamaño

Se vostede é un enxeñeiro especificar pezas, un especialista en adquisicións comparando provedores, ou un xestor de proxectos planificación de prazos de produción, esta guía vai guialo a través de todo o que precisa saber sobre os servizos de corte de metal láserdesde os fundamentos da tecnoloxía tratados aquí para a selección de materiais

Compreender os tipos de tecnoloxía de corte con láser e as súas capacidades

Cando se está a avaliar unha máquina de corte láser para proxectos de metal, o tipo de tecnoloxía láser detrás do equipo afecta directamente os resultados. Non todos os láseres son iguais, cada tipo excelle en aplicacións específicas, mentres que presenta limitacións noutras. Entender estas diferenzas axúdanche a seleccionar o proveedor de servizos adecuado e establecer expectativas realistas dos resultados do teu proxecto.

Os láseres de fibra e o seu dominio no corte de metais

Por que se converteron os láseres de fibra na opción preferida para as operacións de máquinas de corte de metal con láser? A resposta atópase na súa eficiencia e versatilidade. Os láseres de fibra xeran luz a través de cables de fibra óptica dopados con elementos terras raras como o iterbio. Este deseño en estado sólido produce lonxitudes de onda ao redor de 1,06 micrómetros, unha frecuencia que os metais absorben moito máis eficientemente ca as lonxitudes de onda máis longas dos sistemas de CO2.

Os beneficios prácticos son considerables. De acordo co datos do sector de DP Laser , as máquinas de corte por láser de fibra ofrecen precisión excepcional ao manexar chapas metálicas de diferentes grosores con mínimos residuos. As potencias van desde sistemas de entrada de aproximadamente 1,5 KW para compoñentes eléctricos delicados ata unidades industriais que superan os 100 KW para traballos estruturais pesados.

O que fai que os láseres de fibra sexan particularmente atractivos para as operacións de corte láser CNC é o seu baixo mantemento. Ao contrario dos sistemas CO2 que necesitan alixñamento regular de espellos e recargas de gas, os láseres de fibra teñen menos compoñentes móviles e consumibles. Isto tradúcese en menos tempo de inactividade e custos operativos a longo prazo máis baixos, unha consideración clave ao escoller o fornecedor da súa máquina de corte láser para chapa metálica.

Desglose entre tecnoloxía CO2 e de Fibra

Os láseres CO2 levan décadas servindo á industria da fabricación metálica, e aínda ofrecen vantaxes en aplicacións específicas. Estes sistemas utilizan gas carbónico estimulado electricamente para xerar luz infravermella con lonxitudes de onda arredor dos 10,6 micrómetros. Aínda que esta lonxitude de onda é excelente para cortar non metálicos como madeira, acrílico e coiro, os metais reflecten moita desta enerxía en vez de absorberna.

Dito isto, as máquinas de corte láser CO2 en metal siguen sendo viables para certas operacións. Normalmente ofrecen intervalos de potencia de 40 W a 150 W en entornos comerciais, proporcionando un equilibrio entre capacidade de corte e custos de funcionamento. Para metais finos e talleres que tamén procesan materiais non metálicos, un sistema CO2 pode servir para dúas funcións.

Os láseres de cristal—especificamente os sistemas Nd:YAG (neodimio dopado en granato de itrio e aluminio)—representan unha terceira opción. Segundo especificacións técnicas de 4Lasers , estes cristais emiten a unha lonxitude de onda de 1064 nm con excelente condutividade térmica e calidade óptica. Son especialmente adecuados para aplicacións de precisión que requiren capacidades de micro-mecanizado, incluída a fabricación de dispositivos médicos e traballo de xoiaría fina.

Adequar o tipo de láser á súa aplicación en metais

A selección do cortador láser axeitado para chapa metálica depende dos seus requisitos específicos. Considere esta comparación ao avaliar provedores de servizos:

| Factor | Laser de fibra | Láser de CO2 | Láser de cristal (Nd:YAG) |

|---|---|---|---|

| Compatibilidade con metais | Excelente para acero, aluminio, latón, cobre | Limitado; funciona mellor con metais finos | Especializado en traballo metálico de precisión |

| Capacidade de Grosor | Ata 30 mm ou máis dependendo da potencia | Típicamente menos de 6 mm para metais | O mellor para materiais finos de menos de 3 mm |

| Velocidade de corte | O máis rápido para metais | Moderada; máis lenta en metais reflectantes | Máis lenta; adecuada para traballos detallados |

| Calidade da beira | Limpia, zona afectada polo calor mínima | Boa en materiais finos | Excelente para micro-precisión |

| Costes de funcionamento | Os custos a longo prazo son os máis baixos | Gama media; custos de gas e mantemento | Maior; é necesario substituír o cristal |

| Mellores aplicacións | Fabricación xeral de metais, produción en gran volume | Talleres con materiais mixtos, metais máis finos | Medicina, xoiaría, micro-mecanizado |

Para a maioría das máquinas de corte láser para metais talleres domésticos ou operacións pequenas de fabricación , os sistemas de entrada de fibra ofrecen o mellor equilibrio entre capacidade e valor. As operacións industriais benefíciase de sistemas de fibra de maior potencia que poden manexar desde follas finas de aluminio ata placas graxas de aceiro sen cambiar de equipo.

Cando solicite orzamentos aos provedores de servizos, pregunte polas especificacións do seu equipo. Un taller que use tecnoloxía moderna de láser de fibra normalmente ofrecerá prazos máis curtos e mellor calidade de canto nos proxectos de metal ca un que dependa de sistemas antigos de máquinas de corte láser de CO2. Este coñecemento sobre o equipo axúdalle a avaliar se as capacidades dun provedor se axustan aos seus requisitos de proxecto, un tema que exploraremos máis a fondo ao falar sobre compatibilidade de materiais na seguinte sección.

Guía de compatibilidade de materiais para proxectos de corte láser en metal

Escolleu a tecnoloxía láser adecuada, pero considerou como afecta a súa elección de material ao rendemento do corte? Non todos os metais se comportan do mesmo xeito baixo un feixe láser. Alguns cortan limpiamente con grosores impresionantes, mentres que outros requiren axustes cuidadosos dos parámetros para acadar resultados aceptables. Comprender estas diferenzas antes de enviar os seus ficheiros de deseño aforra tempo, reduce custos e evita problemas frustrantes de calidade.

Xa sexa que estea traballando cunha chapa de acero inoxidable para equipos de grao alimentario ou con metal aluminio para envoltorios lixeiros, cada material presenta características únicas que inflúen na velocidade de corte, na calidade das bordas e no grosor máximo alcanzable. Analicemos o que necesita saber sobre os metais máis comúns.

Parámetros de Corte para Acero e Acero Inoxidable

O acero ao carbono segue sendo o metal máis sinxelo de cortar coa tecnoloxía láser, e con razón. Segundo A documentación técnica de GWEIKE , o corte asistido por oxíxeno crea unha reacción exotérmica que axuda ao láser no seu traballo. O oxíxeno reacciona co acero quentado, xerando calor adicional que mellora a eficiencia do corte. Por iso o acero ao carbono pode cortarse considerablemente máis grosor que outros metais a niveis de potencia equivalentes.

Como referencia práctica, un láser de fibra de 6kW pode manexar acero ao carbono ata aproximadamente 20 mm con resultados de calidade para produción. Pasando a sistemas de 12kW, pódense realizar cortes fiábeis en materiais de 25 mm ou máis grosos. A expresión clave aquí é "calidade de produción": as especificacións máximas de grosor que ve nos materiais de mercadotecnia representan o tecnicamente posíbel, non o que proporciona pezas consistentes e vendíbeis.

A chapa de acero inoxidable presenta un reto diferente. Ao contrario que o acero ao carbono, o inoxidable require xenéricamente gas de nitróxeno como axudante para acadar bordos brillantes e sen óxido. Como explica Universal Tool, o acero inoxidable produce bordos limpos e de alta calidade incluso en grosores maiores, pero sacrificarás algo de capacidade de corte en comparación co acero ao carbono no mesmo nivel de potencia.

Por que a diferenza? O nitróxeno non contribúe enerxía ao proceso de corte como fai o osíxeno co acero ao carbono. O láser debe facer case todo o traballo soamente. Para aplicacións que requiren acero inoxidable 316 ou outras calidades resistentes á corrosión, espera que as capacidades máximas de grosor sexan aproximadamente un 30-40% inferiores ás especificacións do acero ao carbono.

Desafíos co aluminio e metais reflectantes

Aquí é onde a selección de material se volve interesante. O aluminio confunde a moitos compradores novatos porque o seu comportamento baixo un láser parece contraintuitivo. Aínda que é máis blando que o aceiro, a chapa de aluminio é en realidade máis difícil de cortar en espesores equivalentes. Dúas propiedades físicas crean este reto:

- Alta reflectividade: O aluminio reflicte unha cantidade considerable de enerxía láser en vez de absorberla, o que reduce a eficiencia do corte

- Excelente condutividade térmica: O calor disípase rapidamente a través do material en vez de concentrarse na zona de corte

En termos prácticos, o aluminio "desprende a enerxía" en vez de quentarse abondo para cortar limpiamente. Incluso con láseres de fibra de alta potencia que xestionan mellor a reflectividade que os antigos sistemas CO2, o grosor máximo de aluminio sitúase tipicamente un 40-50 % por debaixo das capacidades do aceiro ao carbono.

O metal en chapa galvanizado engade outra consideración. O recubrimento de cinc vaporízase de forma diferente ca o acero base, o que pode afectar á calidade do bordo e crear fumes adicionais que requiren unha ventilación axeitada. A maioría dos provedores de servizos manexan habitualmente materiais galvanizados, pero convén confirmar a súa experiencia co tipo específico do teu recubrimento.

O cobre e o latón presentan desafíos de reflectividade semellantes, acentuados pola súa excelente conductividade térmica. Segundo os parámetros do sector, estes materiais adoitan acadar un máximo de 5-8 mm incluso con equipos de alta potencia. Para aplicacións con cobre máis grosas, moitos fabricantes recomenden métodos alternativos de corte en vez de levar a tecnoloxía láser máis aló do seu punto óptimo.

Metais especiais e limitacións de groso

O titanio ocupa unha posición única no corte por láser. Como Observa Universal Tool , o titanio ofrece a relación resistencia-peso máis alta entre os metais comúnmente cortados —e tamén o prezo máis alto. A boa noticia? O corte do titanio é máis sinxelo con láser que por estampado ou mecanizado mecánico, o que fai do corte láser unha opción atractiva para aplicacións aeroespaciais e médicas.

Antes de profundar na selección de materiais, comprender as especificacións de grosor axuda a comunicarse de forma efectiva cos provedores de servizos. O sistema de táboas de calibre pode parecer confuso ao principio —non é linear, e os números máis baixos indican en realidade material máis grosso. Segundo a referencia técnica de Xometry, os números de calibre desenvolvéronse historicamente medindo o grosor do metal en láminas en relación co peso por pé cadrado.

Por exemplo, o metal de calibre 10 mide aproximadamente 3,4 mm (0,1345 polegadas), ideal para compoñentes estruturais de alta resistencia. Mentres que o material de calibre 26 ten só 0,45 mm de grosor, adecuado para paneis decorativos ou carcaxes lixeiras. A maioría dos metais en chapa teñen entre 0,5 mm e 6 mm; calquera cousa máis grosa clasifícase normalmente como chapa maciza e non en forma de lamiña.

| Tipo de material | Grosor máximo (calidade de produción) | Tolerancia típica | Calidade da beira | Consideracións Clave |

|---|---|---|---|---|

| Acero de carbono | 25-30 mm (con fibra de 12 kW+) | ±0,1 mm a ±0,25 mm | Boa; lixeira oxidación cunha axuda de O2 | O máis doado de cortar; a axuda de oxíxeno mellora a eficiencia |

| Aceiro inoxidable | 15-20 mm (con fibra de 12 kW+) | ±0,1 mm a ±0,2 mm | Excelente; bordos brillantes cunha axuda de N2 | Requírese nitróxeno para un acabado sen óxido |

| Aluminio | 12-15 mm (con alta potencia) | ±0,1 mm a ±0,3 mm | Boa; pode amosar lixeiro rebarbado | Reflectivo; require unha xestión coidadosa do calor |

| Latón | 6-8mm | ±0,1 mm a ±0,2 mm | Bo coa configuración axeitada | Alta reflectividade; velocidades de corte máis lentas |

| Cobre | 5-8mm | ±0,15 mm a ±0,25 mm | Aceptable; desafiante con grosor | Metal reflectivo máis desafiante |

| Titanio | 8-12mm | ±0,1 mm a ±0,2 mm | Excelente | Require atmosfera inerte; prezo premium |

Ao seleccionar materiais para o seu proxecto, considere estas directrices prácticas:

- Primeiro os requisitos da aplicación: A resistencia á corrosión, as limitacións de peso e as propiedades mecánicas deben determinar a selección do material antes que as consideracións sobre o corte

- Mantéñase dentro dos rangos de calidade de produción: As especificacións máximas de grosor representan límites técnicos, non condicións óptimas de funcionamento

- Teña en conta as necesidades de acabado: Algunhos materiais requiren postprocesado que engade custo e prazo de entrega

- Comuníquese claramente cos provedores: Especifique tanto a calidade do material como o grosor usando unidades consistentes (mm ou gauge)

Comprender o comportamento do material baixo o corte láser permite establecer expectativas realistas e axuda a colaborar de forma efectiva con provedores de servizos. Pero incluso a escolla perfecta de material non compensará problemas de deseño, o que nos leva ás directrices críticas de deseño que garanticen que as súas pezas queden ben desde a primeira vez.

Directrices de Deseño que Garanticen Pezas de Corte Láser Exitosas

Seleccionou o material ideal e comprende a tecnoloxía láser que o procesará—pero aquí vai unha comprobación da realidade. Incluso enxeñeiros experimentados ás veces presentan deseños que parecen perfectos na pantalla pero que causan problemas na produción. A diferenza entre pezas cortadas a láser que chegan listas para usar e aquelas que requiren retoques adoita residir nas decisións de deseño tomadas antes de que o ficheiro abandone o seu ordenador.

Os principios axeitados de deseño para fabricación (DFM) reducen os custos, melloran a calidade das pezas e aceleran os tempos de entrega. Repasemos as directrices esenciais que distinguen os proxectos sinxelos dos atrasos frustrantes.

Formatos de ficheiro e requisitos de software de deseño

Antes de profundar nas regras de xeometría, terás que comprender que formatos de ficheiro funcionan realmente para o corte por láser de chapa metálica. De acordo coas directrices de corte por láser de Xometry, os formatos de ficheiro vectoriais son esenciais. Por que? Os ficheiros vectoriais definen bordos mediante expresións matemáticas en vez de píxeles. Cando amplías unha imaxe de mapa de bits, verás como os píxeles individuais degradan a calidade da imaxe. Os ficheiros vectoriais manteñen os seus bordos precisos independentemente da escala.

Os formatos máis comúnmente aceptados inclúen:

- DXF (Formato de Intercambio de Debuxo): O estándar industrial para o corte láser 2D; compatible con case todos os programas CAM

- DWG: Formato nativo de AutoCAD; amplamente compatíbel pero pode requerer conversión

- AI (Adobe Illustrator): Formato vectorial usado frecuentemente para traballos decorativos ou de sinalización

- SVG (Scalable Vector Graphics): Formato vectorial de código aberto; útil para deseños máis sinxelos

O teu programa CAD debuxa curvas con segmentos planos no canto de arcos reais? Isto importa máis do que poderías esperar. Como Explica Baillie Fabricators , liñas de segmento máis longas poden traducirse en formas curvadas que se asemellan a unha serie de lados curtos e planos no canto de contornos suaves. Imaxina pedir un círculo pero recibir algo máis semellante a un hexágono—é un exemplo extremo, pero o principio aplícase. Antes de presentar o teu deseño para corte láser personalizado, verifica que as liñas curvas utilicen arcos reais e non segmentos aproximados.

Unha comprobación máis crítica: conecta todos os puntos. Liñas desunidas ou contornos abertos poden provocar pezas mal cortadas ou requiren tempo adicional de debuxo por parte do provedor de servizos—moitas veces á súa custa.

Regras críticas de deseño para cortes limpos

Aquí é onde os proxectos de chapa metálica cortada con láser triunfan ou fracasan. Seguir estas regras fundamentais garante que as túas pezas sexan cortadas limpiamente e cumpran cos requisitos dimensionais:

- Diámetros mínimos de furos: Os diámetros dos furados deben ser polo menos iguais ao grosor do seu material. Está cortando unha chapa de acero inoxidable de 3/16" (4,8 mm)? O seu diámetro mínimo de furado tamén é de 3/16". Os furados máis pequenos poden producir unha mala calidade de bordes ou imprecisión dimensional.

- Distancia do bordo ao furado: Evite deseñar furados moi preto dos bordos do material. Deixe unha distancia de polo menos o grosor do material entre calquera furado e o bordo. O aluminio require a miúdo 2 veces esa distancia ou máis debido ás súas propiedades térmicas.

- Compensación do corte (kerf): O chanfo —a anchura do material eliminado durante o corte— oscila normalmente entre 0,1 mm e 1,0 mm segundo o tipo de material, potencia do láser e velocidade de corte. O seu deseño debe ter en conta esta perda de material, xa sexa desprazando a traxectoria de corte no CAD ou permitindo que o software de corte láser compense automaticamente.

- Requisitos do raio das esquinas: As esquinas internas afiadas son fisicamente imposibles co corte por láser. O feixe ten un diámetro medible, polo que todas as esquinas internas terán un radio igual polo menos á metade do ancho do corte. Debuxa esquinas internas con raios intencionados en vez de esperar ángulos perfectos de 90 graos.

- Tolerancias de pestas e ranuras: Para deseños entrelazados, prevé un xogo de 0,1-0,2 mm entre linguetas e ranuras. Isto compensa as variacións do corte e asegura que as pezas se monten sen forzar.

- Espazamento entre elementos: Para materiais grosos ou con puntos de fusión baixos, os trazos de corte próximos poden causar fusión localizada ou deformación entre cortes. Proba o teu deseño se a distancia entre elementos se achega ao grosor do material.

Ao deseñar pezas de aluminio para corte por láser, lembra que os metais reflectivos requiren máis atención ca o normal á colocación dos furados e ao espazado entre elementos. A condutividade térmica que fai difícil cortar o aluminio tamén significa que o calor se disipa de forma diferente arredor de elementos pequenos.

Evitar erros de deseño costosos

Parece complexo? Estes erros comúns desorientan incluso a deseñadores experimentados. Evitalos aforra tempo e diñeiro:

Erro n.º 1: Ignorar os tamaños estándar das follas de material. As follas metálicas estándar miden 4'x8' ou 4'x10' co grano no sentido da lonxitude. Aínda que dúas pezas de 4'x4' parezan que deberían caber perfectamente nunha folla de 4'x8', os cortadores láser requiren un bordo de ata 0,5" arredor de cada peza. Deseñar pezas que maximicen o aproveitamento da folla—tendo en conta este bordo—reduce considerablemente os custos de material.

Erro n.º 2: Pasar por alto a dirección do grano. Para o acero inoxidable cepillado ou outros acabados direccionais, non especificar que lado mira "cara arriba" e a orientación desexada do grano provoca pezas que non cumpren cos requisitos estéticos. Engade indicacións claras nos debuxos para sinalar a cara dianteira e a dirección do grano.

Erro n.º 3: Deseñar pezas fóra dos límites de espesor. O feito de que un láser poida cortar tecnicamente material de 3/8" non significa que sexa o enfoque máis rentable. Segundo as directrices do sector, os talleres estándar de fabricación multi-proceso normalmente cortan a maioría dos materiais ata 3/8" (9,5 mm) de forma eficiente. Os materiais máis grosos poden precisar equipo especializado ou métodos alternativos de corte, o que incrementa os custos e os prazos de entrega.

Erro n.º 4: Especificar grosores non estándar. Como indica KomaCut, os cortadores láser están calibrados para tamaños estándar de material. Solicitar unha chapa personalizada de 3,2 mm en vez da estándar de 3 mm pode requerer cantidades mínimas de pedido de decenas ou centos de chapas, engadir semanas á entrega e ter importantes recargos de prezo.

Póñase en contacto co seu provedor durante a fase de deseño, non despois. Axudaránlles a determinar as medidas correctas para furos roscados, a selección axeitada de material e os procesos de fabricación ideais para a súa peza específica.

Cando debes solicitar asistencia DFM? Se o teu deseño inclúe algún destes elementos, unha revisión profesional antes da orzamentación evita problemas posteriormente:

- Características próximas aos umbrais mínimos de tamaño

- Conxuntos complexos entrelazados

- Requisitos de tolerancia estreita en dimensións críticas

- Materiais pouco comúns ou especificacións de groso

- Produción en gran volume na que pequenas optimizacións se acumulan en aforros significativos

A maioría dos proveedores reputados ofrecen comentarios DFM como parte do seu proceso de orzamentación. Aproveita esta posibilidade: a súa experiencia en fabricación adoita identificar melloras que reducen custos mellorando ao mesmo tempo a calidade das pezas. Falando de calidade, comprender as especificacións de tolerancia garante que obteñas exactamente a precisión que require a túa aplicación sen sobredeseñar os teus requisitos.

Explicación das especificacións de tolerancia e precisión

Deseñaches a túa peza perfectamente e escolleches o material ideal, pero como asegurarse de que o compoñente final coincida coas túas especificacións? Comprender os requisitos de tolerancia é o que separa os proxectos que se montan á perfección dos que requiren traballos costosos de revisión. Pero aquí está o problema: especificar en exceso as tolerancias pode aumentar os teus custos nun 50-200% sen aportar ningún beneficio funcional. Desvendemos que precisión ofrece realmente o corte láser e cando as especificacións máis estritas son verdadeiramente importantes.

Tolerancias Estándar vs Tolerancias de Precisión

Que tolerancias podes esperar realistamente das operacións de corte láser en chapa metálica? De acordo coa Documentación técnica de A-Laser , a precisión alcanzable varía considerablemente segundo o tipo de láser:

- Láseres CO2: Alcanzan tipicamente tolerancias que van desde ±0,002 ata ±0,005 polegadas (±0,05 mm ata ±0,13 mm)

- Láseres de fibra: Ofrecen tolerancias máis estreitas, desde ±0,001 ata ±0,003 polegadas (±0,025 mm ata ±0,076 mm)

- Láseres UV: Alcanza tolerancias sorprendentemente estreitas de ata ±0,0001 polegadas (±0,0025 mm) para aplicacións de mecanizado microscópico

Para a maioría dos servizos de corte láser de precisión, as tolerancias estándar sitúanse na franxa de ±0,1 mm para traballos típicos en chapa metálica. Este nivel de precisión satisfai a maioría das aplicacións industriais, desde envolventes e soportes ata compoñentes estruturais. As operacións de corte láser de precisión poden alcanzar tolerancias máis estreitas cando a súa aplicación o require, pero o equipo, o tempo de configuración e os requisitos de inspección aumentan en consecuencia.

Cando corta acero inoxidable ou outros metais con láser, o material en si inflúe na precisión alcanzable. O corte láser en inoxidable adoita manter tolerancias máis estreitas que o aluminio debido á mellor estabilidade térmica do acero inoxidable durante o corte. Metais altamente reflectantes como o cobre e o latón presentan maiores desafíos, polo que normalmente requiren márgxes de tolerancia máis amplios.

Lectura e especificación dos requisitos dimensionais

Comprender as fichas técnicas require saber que factores determinan en realidade a capacidade de tolerancia. Segundo o análise técnico da ADHMT, catro elementos principais determinan se as pezas cumpren os requisitos dimensionais:

- Calibración da máquina: Os sistemas láser de alta gama con accionamentos por motor lineal acadan unha precisión de posicionamento de ±0,001 mm, mentres que os sistemas de piñón e cremalleira xeralmente acadan ±0,1 mm

- Propiedades do material: A conductividade térmica, a reflectividade e o grosor inflúen todos na forma en que o láser corta de maneira consistente ao longo dos traxectos programados

- Expansión térmica: As variacións de temperatura durante o mecanizado provocan que o aluminio se expanda 23 micrómetros por metro e grao Celsius, polo que o control ambiental é fundamental para tolerancias estreitas

- Experiencia do operador: Os operadores experimentados axustan a potencia, a velocidade e a posición de foco para optimizar os resultados para cada combinación de material e grosor

A relación entre o grosor do material e a capacidade de tolerancia segue un patrón previsible. Os materiais máis finos manteñen tolerancias máis estreitas con maior facilidade, mentres que as placas máis grósas presentan maiores desafíos debido á acumulación de calor e ao biselado potencial.

| Tipo de material | Amplitude do espesor | Tolerancia Estándar | Tolerancia de Precisión (Dispoñible) | Factores clave |

|---|---|---|---|---|

| Acero de carbono | Baixo 6 mm | ±0.1mm | ±0.05mm | Máis fácil de controlar; corte estable |

| Acero de carbono | 6-15 mm | ±0.15mm | ±0.1mm | Zona afectada polo calor aumentada |

| Acero de carbono | Por riba de 15 mm | ±0,25 mm | ±0.15mm | O afunilamento vólvese máis pronunciado |

| Aceiro inoxidable | Baixo 6 mm | ±0.1mm | ±0.05mm | Excelente estabilidade dimensional |

| Aceiro inoxidable | 6-12mm | ±0.15mm | ±0,08 mm | O axudante de nitróxeno mantén a precisión |

| Aluminio | Baixo 4 mm | ±0.1mm | ±0.05mm | A expansión térmica require control |

| Aluminio | 4-10 mm | ±0,2mm | ±0.1mm | A reflectividade afecta a consistencia |

| Latón/Cobre | Baixo 5 mm | ±0.15mm | ±0.1mm | O máis desafiante; corte máis lento |

Cando as tolerancias estreitas realmente importan

Aquí vai unha pregunta que moitos enxeñeiros pasan por alto: o seu aplicativo require realmente tolerancias de precisión? Segundo expertos en fabricación de Okdor, a maioría das pezas CNC necesitan tolerancias estreitas só nas características funcionais—normalmente ±0,01 mm para axustes de rodamientos, superficies de acoplamento e ranuras de estanquidade. As dimensións non críticas funcionan de xeito idéntico con ±0,05 mm ou máis.

Reserve as tolerancias estreitas para características que realmente as requiran:

- Axustes de prensado de rodamientos e claros de deslizamento

- Ranuras para O-ring e superficies de estanquidade

- Furos roscados para elementos de fixación críticos

- Superficies de acoplamento entre compoñentes ensamblados

As arestas externas, as bridas de montaxe e as características decorativas raramente se benefician de especificacións de precisión. Aplicar tolerancias ISO 2768-m a dimensións non críticas mantén os custos razoables mentres se garante o rendemento funcional.

As tolerancias estreitas (±0,01 mm) incrementan os custos nun 50-200% debido a ferramentas especializadas, avances máis lentos, múltiples montaxes e requisitos de inspección con máquinas de medición por coordenadas. As tolerancias estándar usan ferramentas convencionais e equipos de medición básicos, reducindo significativamente o tempo e o custo.

Os requisitos de inspección tamén aumentan cando as especificacións son máis estritas. As pezas con tolerancias de ±0,1 mm verifícanse rapidamente usando pértigas de calibre e micrómetros. Ao pasar a ±0,01 mm, fanse necesarias máquinas de medición por coordenadas (CMM), o que engade tanto custos de equipamento como tempo de inspección. Para servizos de corte por láser de precisión que manipulan compoñentes aeroespaciais ou médicos críticos, este investimento ten sentido. Para traballos xerais de fabricación, a miúdo supón un custo innecesario.

O enfoque máis intelixente? Especificar de forma selectiva. Indicar tolerancias estreitas só nas dimensións que afecten ao axuste, función ou montaxe. Deixar que todo o demais siga as tolerancias estándar de fabricación. Esta estratexia optimiza tanto o custo como a calidade, asegurando precisión onde importa mentres se evitan gastos innecesarios. Comprender cando o corte láser é a mellor opción — e cando outros métodos alternativos poderían servir mellor — axuda a completar este panorama de toma de decisións.

Corte láser fronte a outros métodos de corte de metais

Aquí vai a verdade que moitos guías de fabricación omiten: o corte láser non sempre é a mellor opción para cada proxecto. Aínda que un láser de corte sobresaia no traballo de precisión en metais de grosor fino a medio, ás veces outros métodos ofrecen resultados superiores a custos máis baixos. Comprender cando elixir — e cando evitar — o corte láser permíteche tomar decisións que optimicen tanto a calidade como o orzamento.

Analicemos como se compara o corte láser coaixa de auga, plasma, punzonado CNC e EDM nos factores que realmente importan para os resultados do teu proxecto.

Láser contra corte por axabre para materiais grosos

Cando o teu proxecto implica materiais máis grosos de 25 mm ou aliñas sensibles ao calor, debes considerar seriamente o corte por coitxa de auga. segundo a comparación técnica de Flow Waterjet, os sistemas de coitxa de auga poden tratar materiais ata 24 polgadas de grosor para cortes brancos, superando con bastante vantaxe as capacidades do láser.

A diferenza clave? A temperatura. O corte láser xera un calor considerable na zona de corte, creando unha zona afectada polo calor (HAZ) que pode alterar as propiedades do material preto do bordo. O corte por coitxa de auga é un proceso de corte frío que deixa un bordo sedoso e suave sen tensión térmica nin endurecemento. Para compoñentes aeroespaciais, aceros ferramenta endurecidos ou materiais que non poden tolerar cambios metalúrxicos, o corte por coitxa de auga a miúdo convértese na única opción viable.

Non obstante, o corte por coitxa de auga ten desvantaxes:

- Velocidade: O corte por coitxa de auga é 3-4 veces máis lento ca o plasma en metais grósos

- Custos operativos: O consumo de abrasivos supón un gasto continuo considerable

- Precisión en materiais finos: O corte por láser acadica tolerancias máis estreitas no chapa metálica

- Requisitos de limpeza: A mestura de auga e abrasivo crea máis desorde que os métodos de corte seco

Escolla o corte por chorro de auga cando se deba evitar o dano térmico, ao cortar compósitos ou pedra xunto con metais, ou cando o grosor do material exceda as capacidades do láser. Mantéñase co corte por láser para chapas metálicas finas a medias onde a velocidade e a precisión son máis importantes.

Cando o corte por plasma ten máis sentido

Buscando "corte por plasma preto de min" para o seu proxecto? A tecnoloxía de plasma ofrece vantaxes destacadas para aplicacións específicas, particularmente metais condutores groso cando os requisitos de precisión son moderados.

De acordo co Datos de probas de Wurth Machinery , o corte por plasma domina cando se traballa con placas de aceiro de máis de 1/2 polgada de grosor. A combinación de velocidade e eficiencia de custo fai do plasma a opción preferida para a fabricación de estruturas de aceiro, a produción de equipos pesados e aplicacións de construción naval.

A vantaxe en custo é substancial. Un sistema de plasma completo custa aproximadamente 90.000 $ fronte aos 195.000 $ dun sistema de axetamento de auga de tamaño semellante, e os custos operativos por pé de corte son case a metade. Para talleres de fabricación de metais centrados principalmente en acero e aluminio de grosor considerable, o corte por plasma adoita ofrecer o mellor retorno sobre o investimento.

Pero o plasma ten limitacións evidentes:

- Precisión: O corte por láser é moito máis preciso para detalles complexos e características pequenas

- Calidade do Canto: O plasma deixa escoria ou bordos que requiren un acabado secundario

- Zona afectada polo calor: Ao igual que o corte por láser, o plasma crea tensión térmica nas beiras do corte

- Restricción de material: Funciona só con metais condutores — nada de plásticos, madeira ou compósitos

- Consideracións de seguridade: O plasma produce radiación electromagnética perigosa e require equipos protexentes adicionais

Unha cortadora de metais que os talleres adoitan empregar? Plasma. Cando o seu proxecto implica formas sinxelas, bordos groscios e non require acabados de beira impecábeis, o corte por plasma ofrece un valor excelente.

Elixir entre láser e punzonado CNC

O punzonado CNC utiliza ferramentas de aceiro endurecido para punzonar formas en chapa metálica dunha maneira fundamentalmente diferente aos métodos de corte térmico. Para producións de alto volume con formas sinxelas e características estándar como lamas, relevos e pestanas formadas, o punzonado adoita superar ao corte por láser tanto en velocidade como en custo.

A decisión depende dos seus requisitos específicos:

- Volume: O punzonado destaca nas producións de alto volume onde os custos de ferramentas se amortizan ao longo de miles de pezas

- Xeometría: As curvas complexas e os debuxos intrincados prefírense o láser; as formas estándar repetitivas prefírense o punzonado

- Operacións Secundarias: O punzonado pode formar características (como pestanas e lamas) simultaneamente co corte

- Espesor do material: Ambos os métodos manexan intervalos de espesor similares para chapa metálica

Moitas talleres modernos de fabricación combinan tecnoloxías. O corte por láser encárgase dos prototipos e das xeometrías complexas, mentres que o punzonado CNC afronta a produción en gran volume de pezas estandarizadas. Algúns equipos incluso integran ambas capacidades, seleccionando automaticamente o método óptimo para cada característica.

Para unha comparación de máquinas de corte por troquelado, teña en conta que os custos de ferramentas fan que o punzonado sexa caro para tiradas pequenas ou formas personalizadas. O corte por láser non require ferramentas específicas para cada peza, polo que é ideal para prototipos, tiradas curtas e deseños que cambian frecuentemente.

Comparación completa de métodos

Esta táboa de comparación resume como se desempeña cada tecnoloxía de corte de metal nos principais factores de avaliación:

| Factor | Cortar con láser | Chorro de auga | Plasma | Perforado CNC | MDE |

|---|---|---|---|---|---|

| Rango de Grosor do Material | Ata 25-30 mm (acero) | Ata 600 mm (cortes aproximados) | Ata 150 mm+ | Ata 8 mm típico | Ata 300 mm |

| Capacidade de precisión | ±0,05 mm a ±0,1 mm | ±0,1 mm a ±0,25 mm | ±0,5 mm a ±1,5 mm | ±0,1 mm a ±0,25 mm | ±0,005 mm a ±0,025 mm |

| Calidade da beira | Excelente; rematado mínimo | Boa; acabado sedoso e suave | Moderada; require desbarbado | Boa; leve ondulación | Excelente; pódese acadar un acabado tipo espello |

| Zona Afectada polo Calor | Pequeno pero presente | Ningún (corte frío) | Significativo | Ningunha (mecánica) | Mínimo |

| Velocidade de corte | Rápido en materiais finos | Lento | Rápido en materiais grosos | Moito máis rápido para formas estándar | Moi lento |

| Coste do equipo | Media a Alta | Alta | Baixa a media | Medio | Alta |

| Coste operativo | Baixo (laser de fibra) | Alto (abrasivos) | Baixo | Baixo (despois do utillaxe) | Medio |

| Versatilidade do Material | Metais principalmente | Case calquera material | Só metais condutores | Metais en chapa | Só materiais condutores |

| Mellores aplicacións | Chapa metálica de precisión, prototipos | Materiais grosos, compostos, sensibles ao calor | Aceros estruturais, fabricación pesada | Producción de alto volume | Acos endurecidos, xeoemetrías complexas |

O EDM merece ser mencionado para aplicacións especializadas. Segundo comparacións industriais , O mecanizado por descarga eléctrica ofrece unha precisión excepcional para desbastes de pezas grandes que requiren acabados específicos nas bordas ou para cortar geometrías avanzadas en materiais endurecidos. Non obstante, xeralmente é o método máis lento e só funciona con materiais condutores.

Non existe unha única "mellor" tecnoloxía de corte—cada unha ten o seu lugar. O plasma destaca no corte de metais condutores grosos a custos máis baixos. O láser proporciona precisión para materiais finos e deseños complexos. O chorro de auga ofrece versatilidade entre diferentes materiais sen efectos térmicos.

Os fabricantes máis intelixentes non se limitan a unha soa tecnoloxía. Comprender o corte por láser e as súas alternativas axuda a adaptar cada proxecto ao método óptimo, ás veces elixindo o láser para características de precisión mentres se especifica plasma ou corte por auga a presión para seccións grosas do mesmo conxunto. Esta flexibilidade garante obter a mellor combinación de calidade, velocidade e custo para cada compoñente. Unha vez determinado que o corte por láser é o axeitado para o seu proxecto, a selección das opcións de acabado apropiadas completa a especificación da peza.

Opcións de postprocesado e acabado para metais cortados a láser

As pezas cortadas con láser chegan cunhas bordas limpas e dimensións precisas, pero están listas para usar? En moitos casos, o proceso de corte é só o comezo. O postprocesado transforma o metal cortado en bruto en compoñentes que resisten a corrosión, cumpren os requisitos estéticos e funcionan de maneira fiábel nas súas aplicacións finais. Comprender as opcións de acabado axuda a especificar exactamente o que necesita o seu proxecto sen pagar de máis por tratamentos innecesarios.

Segundo a guía de acabados de SendCutSend, os acabados metálicos poden mellorar varias propiedades ao mesmo tempo, desde a resistencia á abrasión e a dureza superficial ata a protección contra a corrosión e a condutividade eléctrica. O acabado axeitado engade ese toque final que remata o seu proxecto asegurando ao mesmo tempo un rendemento a longo prazo.

Opcións de acabado con recubrimento en pó e pintura

Cando necesitas cor duradeira e protección contra a corrosión, os acabados en pintura en pó ofrécen resultados excepcionais. Ao contrario que a pintura líquida, que se aplica baleirada, a pintura en pó utiliza un pólvo seco cargado electrostaticamente que se adhire ás superficies metálicas antes de curar nun forno. O resultado? Un acabado que dura ata 10 veces máis ca a pintura tradicional, eliminando compostos orgánicos volátiles (VOC) do proceso de aplicación.

Os servizos de pintura en pó funcionan mellor en metais que manteñen unha carga electrostática—o que fai que o aluminio, o acero e o acero inoxidable sexan candidatos ideais. O acabado curado proporciona resistencia tanto á corrosión como ao desgaste, protexendo as túas pezas en ambientes exigentes.

- Acabados mate: Reducir o reflexo e a visibilidade das marcas de dedos; ideal para equipos industriais e carcacas

- Acabados brillantes: Ofrecer impacto visual e limpeza máis sinxela; popular para produtos de consumo e sinais

- Texturas de pregas: Agochar imperfeccións na superficie e engadir agarre; común en mangas de ferramentas e carcacas de equipos

Unha consideración: as pestanas e microxuntas do proceso de corte poden permanecer visibles a través do recubrimento en pó, especialmente en materiais máis grosos. Se é importante un aspecto continuo, comente co seu proveedor a eliminación das pestanas antes do acabado.

Anodizado para compoñentes de aluminio

Traballar con aluminio anodizado ofrece vantaxes que ningún outro acabado iguala. A anodización crea unha capa protectora de óxido inmerxindo o aluminio nun baño ácido cargado —normalmente ácido sulfúrico—. Este proceso electroquímico engrosa o revestimento de óxido natural do metal, producindo un acabado que forma parte integral do material en vez de simplemente aplicarse por encima.

As vantaxes van máis alá do aspecto:

- Durabilidade Excepcional: A capa de óxido endurecido resiste mellor os raios que a pintura ou o recubrimento en pó

- Resistencia á corrosión: Ideal para aplicacións exteriores e ambientes agresivos

- Resistencia ao calor e á electricidade: Útil para carcacas electrónicas e xestión térmica

- Versatilidade de cor: Os corantes penetran na capa de óxido porosa para obter cores vives e resistentes ao desbotamento

A anodización engade tempo de entrega—normalmente de 7 a 10 días de produción adicionais. Non obstante, para pezas expostas a elementos exteriores ou que requiren un acabado premium, o investimento compensa en lonxevidade e aparencia.

Acabado de bordos e procesos de desbarbado

O corte por láser produce bordos notablemente limpos en comparación cos métodos de corte mecánico, pero algunhas aplicacións requiren resultados aínda máis suaves. O desbarbado elimina os bordos lixeiramente elevados (rebarbas) e as pequenas imperfeccións deixadas polo proceso de fabricación. Dous métodos principais abordan estas necesidades:

- Desbarbado lineal: Un proceso de escovado que suaviza un lado das pezas máis grandes, preparando as superficies para a pintura ou outros acabados. As pezas aínda poden amosar pequenos raiños na cara inferior.

- Tumbling: Acabado vibratorio-afrofante para pezas pequenas, utilizando medios cerámicos sintonizados harmonicamente para lograr un suavizado consistente dos bordos en todas as superficies

As operacións de dobrado seguen a menudo ao corte, transformando blanques planos cortados a láser en compoñentes tridimensionais. Un desbarbado axeitado antes do dobrado evita fisuras nas bordas e garante liñas de plegue limpas—especialmente importante para pezas visibles ou aquelas que requiren raios de dobrado estreitos.

O galvanizado ofrece outra posibilidade de acabado, depositando revestimentos metálicos sobre substratos para mellorar as súas propiedades. O galvanizado con cinc mellora a resistencia á corrosión nas compoñentes de acero, mentres que o revestimento con níquel engade conductividade e resistencia ao desgaste nas pezas de cobre e acero.

Control de Calidade e Normas de Certificación

Como saber se as pezas terminadas cumpren coas especificacións? As certificacións de calidade ofrecen garantías de que os procesos de fabricación están sendo supervisados, medidos e mellorados continuamente. Dúas certificacións son as máis importantes para a fabricación de metais:

- ISO 9001:2015: O estándar fundamental de xestión da calidade que enfatiza a satisfacción do cliente, a consistencia dos procesos e a mellora continua

- IATF 16949: Baseado nos requisitos da ISO 9001, esta certificación específica para a industria automobilística engade requisitos de produción esbelta, prevención de defectos e redución de variacións

Segundo a vista xeral de certificación de OGS Industries, a IATF 16949 garante unha calidade consistente, redución da variación dos produtos, cadeas de suministro fiábeis e desperdicio minimizado. Para aplicacións automotrices ou calquera proxecto que requirea garantías estritas de calidade, traballar con provedores certificados reduce os riscos e asegura que as pezas cumpran especificacións rigorosas.

Impacto do acabado nos prazos de entrega e custos

Cada operación de acabado engade tempo e custo ao seu proxecto. Planeje en consecuencia:

| Opción de acabado | Prazo adicional típico | Factor de custo | Mellores aplicacións |

|---|---|---|---|

| Desbarro | 0-1 días | Baixo (moitas veces gratuíto) | Alisado xeral de bordes, preparación para pintar |

| Tumbeo | 1-2 días | Baixa a moderada | Pezas pequenas, acabado uniforme |

| Recubrimento en pó | 3-5 Días | Moderado | Protección contra a corrosión, cor |

| Anodizado | 7-10 días | Moderada a alta | Aluminio, estética premium |

| Revestimento | 5-7 Días | Moderado | Conductividade, resistencia ao desgaste |

Elixir o acabado axeitado redúcese a equilibrar os requisitos de rendemento, as expectativas visuais, as limitacións de tempo e o orzamento. Moitos provedores de servizos ofrecen varias opcións no interior, optimizando a cadea de suministro mentres garante unha consistencia de calidade desde o corte ata o acabado. Comprender os requisitos da súa aplicación —e comunicalos con claridade— senta as bases para elixir un provedor de servizos que poida ofrecer solucións completas.

Aplicacións industriais e consideracións para o planeamento de proxectos

Agora que comprende as opcións de acabado e os estándares de calidade, onde marca realmente a tecnoloxía de corte por láser? Desde o vehículo que condú ao cartel exterior do seu despacho, o corte por láser de precisión afecta case a todos os sectores industriais. Comprender estas aplicacións axúdalle a identificar oportunidades para os seus propios proxectos mentres aprende das mellores prácticas establecidas en distintos entornos de fabricación.

De acordo co Análise sectorial de Great Lakes Engineering , o corte por láser de precisión converteuse nun elemento imprescindible en múltiples sectores debido á súa exactitude, eficiencia e versatilidade sen igual. A capacidade da tecnoloxía para manexar contornos complexos e materiais finos sen danar a peza fai que sexa axeitada para todo, desde compoñentes aeroespaciais ata elementos arquitectónicos decorativos.

Aplicacións Automotrices e de Transporte

A industria do automóbil depende moito do corte láser de precisión para producir compoñentes de alta calidade de forma eficiente. Cando estás adquirindo pezas para vehículos, a velocidade e a precisión afectan directamente ao custo e á seguridade. Os fabricantes usan esta tecnoloxía para crear:

- Chasis e Compónentes Estruturais: Soportes de bastidor, traveseiros e chapas de reforzo que requiren tolerancias estreitas

- Paneis da carrocería e molduras: Paneis de portas, compoñentes de paragolpes e molduras decorativas

- Compónentes do Motor: Protector térmicos, xuntas e axustes de precisión

- Pezas de suspensión: Soportes de brazos de control, asentamentos de molas e ferraxes de montaxe

- Elementos interiores: Soportes de panel de instrumentos, estruturas de asentos e compoñentes de consola

A demanda do sector automotriz por precisión esténdese máis alá das pezas individuais. As operacións de fabricación de chapa metálica que sirven a este sector deben manter a certificación IATF 16949, o estándar de calidade que garante unha produción consistente e sen defectos en series de alta produción. Fabricantes como Shaoyi (Ningbo) Metal Technology combinan o corte láser co punzonado metálico para ofrecer solucións completas de compoñentes para chasis e suspensión, proporcionando prototipado rápido en 5 días xunto con produción masiva automatizada para satisfacer os rigorosos requisitos da cadea de suministro automotriz.

A fabricación en acero para o transporte vai máis alá dos vehículos de pasaxeiros. Camións comerciais, vagóns ferroviarios, equipos agrícolas e embarcacións mariñas incorporan compoñentes cortados con láser. A alta velocidade e precisión desta tecnoloxía permiten a produción rápida de pezas que cumpren tolerancias estreitas, algo crítico cando a seguridade do vehículo depende de axustes precisos e dunha calidade constante.

Traballo en metal arquitectónico e decorativo

Xa camiñou algunha vez diante dunha fachada cun enreixado metálico intrincado ou admirou carteis metálicos personalizados nun local comercial? O corte por láser de precisión fai posíbeis estes deseños. Segundo A vista xeral de aplicacións decorativas de HeatSign , esta tecnoloxía revolucionou a decoración metálica ao permitir patróns complexos imposibles con métodos tradicionais de corte.

As aplicacións arquitectónicas abranguen propósitos funcionais e estéticos:

- Fachadas de edificios: Enreixados decorativos, parasóis e paneis de privacidade

- Deseño Interior: Obra de arte mural, divisores de espazo e elementos de teito

- Sinalización: Carteis metálicos personalizados para empresas, sistemas de sinalización e placas conmemorativas

- Mobiliario: Bases de mesas, paneis decorativos e ferraxes personalizados

- Instalacións exteriores: Esculturas de xardín, farois de iluminación paisaxística e deseños de portóns

Se estás buscando talleres de fabricación cerca de min para encargarse de traballlos en metal decorativo, procura provedores con experiencia en materiais que ofreza un impacto visual. O acero inoxidable e o aluminio dominan as aplicacións arquitectónicas debido á súa resistencia á corrosión e versatilidade no acabado. O cobre e o latón aportan calidez para instalacións premium, mentres que o acero patinable (Corten) crea acabados oxidados dramáticos para arte exterior.

A capacidade de traducir deseños dixitais directamente en pezas cortadas en metal abre posibilidades creativas que os métodos tradicionais non podían igualar. Os deseñadores introducen patróns complexos —motivos florais, teselacións xeométricas ou tipografía personalizada— e reciben pezas con bordos limpos e curvas suaves que antes requiren un extenso acabado manual.

Equipamento industrial e compoñentes de máquinas

Detrás de cada operación de fabricación hai equipos construídos con compoñentes de precisión. Os talleres de chapa metálica próximos a min e ao longo das cadeas de suministro globais producen pezas fundamentais que manteñen as máquinas industriais funcionando de forma fiábel:

- Envoltorios e carcotas: Armarios eléctricos, caixas de control e cubertas protectoras

- Braquetes de precisión: Soportes para motores, braquetes para sensores e estruturas de apoio

- Protectors de máquinas: Encerados de seguridade con patróns de ventilación e paneis de acceso

- Compomentes de transportador: Cares guía, placas de montaxe e braquetes de axuste

- Compomentes de climatización: Transicións de condutos, lámias de compuñas e bridas de montaxe

Os talleres de estruturas de aceiro que sirven aos mercados industriais adoitan encargarse de proxectos que van desde prototipos únicos ata series de produción de miles de unidades. A industria electrónica benefíciase especialmente da precisión do corte por láser, empregando esta tecnoloxía para cortar circuítos impresos, materiais semicondutores e conectores feitos de metais como o cobre e o latón.

Segundo investigacións do sector, o sector da enerxía depende do corte láser de precisión para equipos xeradores de enerxía e sistemas de enerxía renovable—cortando pezas para turbinas, intercambiadores de calor e contedores que deben soportar altas temperaturas e ambientes corrosivos.

Factores do Prazo de Entrega e Planificación de Proxectos

Comprender que é o que determina os prazos de entrega axuda a planificar os proxectos de forma eficaz. Varios factores inflúen na velocidade coa que as pezas cortadas con láser pasan do ficheiro de deseño ao compoñente finalizado:

- Complexidade do Deseño: Patróns complexos con tolerancias estreitas requiren velocidades de corte máis lentas e unha configuración máis coidadosa

- Dispoñibilidade do material: Os materiais estándar envíanse máis rápido que as aleacións especiais que requiren pedidos especiais

- Operacións Secundarias: Dobrado, acabado e montaxe engaden tempo de procesamento

- Posición na cola: Os horarios de produción nas instalacións de fabricación de metais próximas a min afectan ao tempo de resposta

- Requisitos de calidade: As certificacións IATF 16949 ou aeroespaciais engaden pasos de inspección

De acordo co A análise de prezos de Fortune Laser , o factor máis importante que inflúe tanto no custo como no prazo de entrega non é a superficie do material, senón o tempo de máquina necesario para o teu deseño específico. As xeometrías complexas con moitas curvas pechadas obrigan á máquina a reducir a velocidade, aumentando así o tempo de corte e os prazos de entrega.

Como os requisitos de volume afectan aos prezos e aos prazos

A cantidade de pedido afecta dramaticamente ao custo por peza. Aquí explica-se o motivo: cada traballo ten custos fixos de instalación, programación e manexo de materiais que se reparten entre o número de pezas que pidas.

| Volume de pedido | Impacto típico por peza | Consideración do prazo de entrega |

|---|---|---|

| Prototipo (1-5 pezas) | Custo máis alto por peza; os custos de instalación non se amortizan | A miúdo o máis rápido; impacto mínimo na cola |

| Baixo volume (6-50 pezas) | Redución moderada; comezan a aparecer algunhas economías | Programación estándar de produción |

| Volume medio (51-500 pezas) | Aforros significativos; o anidado eficiente reduce o desperdicio | Pode requerir tempo de máquina dedicado |

| Alto volume (500+ pezas) | Mellor prezo; descontos de ata o 70% informados | Tempos de entrega máis longos; necesítase planificación de produción |

A eficiencia do anidado tamén afecta ao prezo. Programadores cualificados organizan as pezas nas follas de material para minimizar o desperdicio—un mellor anidado reduce directamente os teus custos de material. Ao solicitar orzamentos, pregunta como xestiona o provedor a disposición das pezas e se optimiza os deseños para as cantidades específicas do teu pedido.

Para proxectos automotrices que requiren resposta rápida, busca provedores que ofrezan servizos acelerados. Algúns fabricantes ofrecen prototipado rápido en 5 días con resposta en 12 horas—parámetros que indican unha inversión seriosa na resposta ao cliente. O apoio integral DFM de Shaoyi exemplifica os servizos de valor engadido que distinguen aos provedores premium das operacións básicas de corte.

A economías de escala traballan a seu favor: os custos fixos de configuración repártese entre todas as pezas dun pedido, polo que o custo por peza diminúe considerablemente ao aumentar a cantidade.

Planificar con antelación dá beneficios. A consolidación de varios deseños de pezas nun só pedido, a especificación de materiais que o provedor ten en stock e a posibilidade de ter prazos de entrega flexibles adoitan permitir mellores prezos e un servizo máis rápido. Comprender estas dinámicas prepara para avaliar eficazmente aos provedores de servizos, adaptando as súas capacidades ás súas necesidades específicas.

Escoller o Provedor Adequado de Servizo de Corte por Laser en Metal

Dominas a tecnoloxía, os materiais e os principios de deseño, pero atopar o socio adecuado para levar a cabo o teu proxecto? É aquí onde moitos enxeñeiros e especialistas en achegos tropecen. Non todos os servizos de corte por láser metálico ofrecen resultados iguais, e a mala elección pode significar retrasos, problemas de calidade e sobrecustes. Sexa que esteas buscando un corte por láser preto de min ou avaliando fornecedores globais, coñecer que diferenzia aos provedores excepcionais dos mediocres protexe os resultados do teu proxecto.

Segundo as orientacións da California Steel Services para a industria, escoller o servizo axeitado de corte por láser inflúe considerablemente no éxito do proxecto. Desde a calidade do equipamento ata a rapidez na comunicación, múltiples factores determinan se recibirás pezas que cumpran as especificacións ou se terás que afrontar frustrantes ciclos de retraballo.

Avaliación de Equipamento e Capacidades

O maquinario que hai detrás das túas pezas importa máis do que poderías pensar. Ao avaliar servizos de corte por láser preto de min ou provedores afastados, comeza polas especificacións do seu equipo:

- Tipo de tecnoloxía láser: Os láseres de fibra dominan o corte moderno de metais grazas á súa velocidade, precisión e eficiencia operativa. Pregunte especificamente que sistemas utilizan os provedores: TRUMPF representa a categoría premium, con máquinas coñecidas pola súa excepcional precisión e fiabilidade

- Capacidade de potencia: Os sistemas de maior vatios poden manexar materiais máis espesos e cortar máis rápido. Un taller con láseres de fibra de 6-12 kW ofrece máis capacidade que un limitado a equipos de 2-3 kW

- Tamaño e capacidade da mesa: As camas de corte máis grandes permiten pezas máis grandes e posibilitan un anidado eficiente para pedidos de alto volume

- Inventario de materiais: Os provedores que teñen en stock materiais comúns (acer, inoxidable, aluminio en grosores estándar) entregan máis rápido ca aqueles que requiren pedidos especiais para cada traballo

- Operacións Secundarias: Ofrece o provedor plegado, acabado e montaxe? A consolidación de operacións simplifica a súa cadea de suministro e garante unha consistencia na calidade

De acordo co revisións de equipos industriais , os fabricantes premium como TRUMPF, Mazak e Bystronic ofrecen consistentemente un corte máis preciso e fiábel. Cando un provedor de servizos de corte láser CNC inviste en equipos de primeira liña, están a amosar o seu compromiso coa calidade dos resultados.

Non subestime a capacidade de produción. Un servizo de corte láser próximo a min pode ofrecer unha excelente calidade pero carecer de capacidade para satisfacer os seus requisitos de volume. Pregunte sobre os prazos actuais de entrega, as taxas de utilización das máquinas e se operan con múltiples turnos. Os provedores que funcionan 24/7 con sistemas automatizados de manexo de materiais entregan xeralmente pedidos maiores en menos tempo.

Certificacións e indicadores de garantía de calidade

As certificacións dinche se os sistemas de calidade dun provedor cumpren normas establecidas. Para servizos de corte láser CNC que sirven a industrias exigentes, estas cualificacións son importantes:

- ISO 9001:2015: A certificación fundamental de xestión da calidade que garante procesos documentados, orientación ao cliente e mellora continua

- IATF 16949: Esencial para o traballo na cadea de suministro automotriz: esta certificación engade requisitos de fabricación esbelta, protocolos de prevención de defectos e redución rigurosa de variacións

- AS9100: O equivalente aeroespacial, que require controles aínda máis estritos para compoñentes críticos para o voo

- NADCAP: Acreditación para procesos especiais como tratamento térmico, soldadura e outras operacións controladas

Alén das certificacións, avalúe directamente as prácticas de control de calidade. Segundo as mellores prácticas do sector, os proveedores reputados seguen medidas estritas de control de calidade e comparten con facilidade mostras de traballos anteriores. Pida ver pezas de exemplo, solicite estudos de capacidade de tolerancia e informe sobre equipos de inspección: máquinas CMM, comparadores ópticos e instrumentos de medida calibrados indican unha inversión seria en calidade.

As valoracións dos clientes e a reputación no sector proporcionan información adicional. Unha empresa ben establecida con boas referencias probablemente ofreza unha mellor experiencia xeral. Non dubide en solicitar testimonios de clientes con requisitos de proxecto semellantes aos seus.

Obter orzamentos precisos e comparar servizos

Preparado para solicitar un orzamento de corte láser? O xeito en que aborde este proceso afecta tanto á precisión como á súa capacidade de comparar provedores de forma obxectiva. Os servizos modernos de corte láser en metal adoitan incluír sistemas de orzamentación en liña que xeran estimacións instantáneas a partir de ficheiros de deseño cargados. Aínda que é cómodo, estes orzamentos automatizados funcionan mellor para pezas sinxelas; os proxectos complexos benefícianse da comunicación directa.

Ao solicitar orzamentos, fornece información completa:

- Ficheiros de deseño: Formatos vectoriais (DXF, DWG) con traxectorias de corte claramente definidas

- Especificación do material: Calidade exacta, grosor e calquera requisito de acabado superficial

- Cantidade: Tanto as necesidades inmediatas como os volumes anuais previstos, se procede

- Tolerancias: Especifique as dimensións críticas separadamente dos requisitos xerais

- Operacións Secundarias: Necesidades de curvado, acabado, inserción de ferraxes ou montaxe

- Requisitos de entrega: Datas obxectivo e preferencias de envío

Interpretar orzamentos require atención ao que está incluído — e ao que non está. Os custos do material, o tempo de corte, as operacións secundarias e o acabado contribúen cada un ao prezo total. Algúns provedores agrupan os servizos; outros detallan todo. Fai preguntas clarificadoras para asegurarte de que estás comparando alcances equivalentes ao avaliar varios orzamentos.

Unha empresa que valora o servizo ao cliente terá máis probabilidades de ofrecer unha experiencia positiva e resultados de alta calidade. Busca provedores que sexan respostivos, atentos e que te infórmen durante todo o proceso.

O tempo de resposta en si mesmo indica a calidade do proveedor. Ao avaliar opcións de servizo de corte láser preto de min, teña en conta a rapidez coa que os posibles provedores responden ás consultas. Os principais fabricantes mídense polo seu tempo de resposta rápido—algúns ofrecen respostas orzamentarias en 12 horas como norma estándar. A capacidade de prototipado rápido de 5 días de Shaoyi e o seu apoio integral ao DFM exemplifican os servizos con valor engadido que os compradores deberían buscar cando os prazos do proxecto son importantes.

O valor do apoio ao DFM para proxectos complexos

O apoio ao deseño para fabricación (DFM) distingue os servizos básicos de corte dos verdadeiros socios de fabricación. De acordo con a orientación do sector , a axuda no deseño pode ser inestimable se precisa axuda para mellorar o deseño do seu proxecto ou ten pouca experiencia en corte láser.

Que inclúe un apoio eficaz ao DFM?

- Revisión de deseño: Identificar características que poderían causar problemas de corte antes de comezar a produción

- Recomendacións de materiais: Suxerir alternativas que melloren a fabricabilidade ou reduzan custos

- Optimización de tolerancias: Axudando a especificar precisión onde importa, ao tempo que se relaxan dimensións non críticas

- Suxestións para redución de custos: Recomendando modificacións de deseño que simplifiquen a fabricación

- Consideracións de montaxe: Asegurando que as pezas funcionen xuntas cando múltiples compoñentes deben encaixar con precisión

Para proxectos automotrices e aeroespaciais especialmente, o soporte DFM evita iteracións costosas. Proveedores como Shaoyi que combinen o corte láser coa experiencia en estampado metálico entenden como as decisións de deseño afectan a todo o proceso de fabricación, ofrecendo insights que talleres puramente de corte non poden proporcionar.

Lista de verificación principal

Antes de comprometerse con ningún servizo de corte láser preto de min ou con provedores remotos, verifique estes aspectos esenciais:

| Factor de avaliación | Que buscar | Bandeiras vermellas |

|---|---|---|

| Calidade do equipo | Láseres de fibra modernos (TRUMPF, Mazak, Bystronic); potencia adecuada para os seus materiais | Sistemas obsoletos só con CO2; descricións vagas do equipo |

| Inventario de materiais | Materiais comúns en stock; acceso rápido a graos especiais | Cada material require un pedido especial |

| Operacións Secundarias | Dobrado, acabado e montaxe internos | Debe subcontratarse todo; cadea de suministro fragmentada |

| Certificacións | ISO 9001 como mínimo; IATF 16949 para o sector automotivo | Sen certificacións de calidade; non se pode fornecer documentación |

| Comunicación | Orzamentos receptivos; actualizacións claras do proxecto; contactos accesibles | Respostas lentas; prezos pouco claros; difícil de contactar |

| Soporte DFM | Feedback proactivo no deseño; experiencia en fabricación | actitude de "envía o ficheiro e nós córtano" só |

As consideracións xeográficas tamén inflúen na túa decisión. Un proveedor de corte por láser preto de min pode ofrecer vantaxes nos custos de envío, tempo de resposta e comunicación cara a cara cando sexa necesario. Non obstante, capacidades especializadas ou prezos competitivos de proveedores máis afastados poden superar os beneficios da proximidade en proxectos máis grandes.

O provedor axeitado de servizo de corte por láser convértese nun socio de fabricación e non só nun vendedor. Ao avaliar o equipo, certificacións, calidade da comunicación e servizos adicionais como apoio no deseño para fabricación (DFM), identificarás provedores capaces de levar adiante os teus proxectos con éxito—desde o ficheiro inicial de deseño ata as pezas acabadas listas para montar.

Preguntas frecuentes sobre o servizo de corte por láser en metal

1. Cal é o custo do corte de metal por láser?

Os custos do corte por láser en metal dependen de varios factores, incluída o tempo da máquina, o tipo de material, o grosor e a complexidade do deseño. As tarifas por hora adoitan oscilar entre 60 e 150 dólares, coas velocidades de corte variando entre 1 e 20 m/min segundo o material e a potencia do láser. Os deseños sinxelos en materiais finos son menos custosos, mentres que os patróns complexos en placas grosas requiren máis tempo de máquina e resultan máis caros. Os descontos por volume poden reducir considerablemente o custo por peza: pedidos de alto volume de 500 ou máis pezas poden alcanzar aforros ata do 70 % en comparación con cantidades prototipo.

2. É caro o corte por láser en metal?

O corte láser de metal ofrece un prezo competitivo en comparación con outros métodos, especialmente para traballos de precisión en materiais de grosor fino a medio. Aínda que os orzamentos iniciais poden parecer máis altos ca o corte por plasma, o corte láser adoita eliminar operacións secundarias de acabado, reducindo os custos totais do proxecto. A tecnoloxía de láser de fibra diminuíu significativamente os custos operativos, co uso mínimo de consumibles e baixas necesidades de mantemento. Para xeometrías complexas e tolerancias estreitas, o corte láser é frecuentemente máis rentable ca as alternativas mecánicas que requiren ferramentas personalizadas.

3. Canto custa o servizo de corte por láser?

Os prezos dos servizos de corte por láser varían en función do tempo de máquina, que está directamente relacionado coa complexidade do deseño e co grosor do material. Moitos provedores cobran entre 50 e 150 dólares por hora de uso da máquina. As plataformas de orzamentos en liña ofrecen estimacións instantáneas para pezas estándar, mentres que os proxectos complexos benefíciase dunha consulta directa. Os factores que afectan ao prezo inclúen o custo dos materiais, operacións secundarias como dobrado ou acabado, e a cantidade do pedido. Solicitar orzamentos a varios provedores con especificacións completas garante comparacións precisas de custos.

4. Qué materiais se poden cortar con láser?

O corte por láser manexa unha ampla variedade de metais, incluíndo acero ao carbono (ata 30 mm), acero inoxidable (ata 20 mm), aluminio (ata 15 mm), latón, cobre e titanio. O acero ao carbono córtase máis eficientemente grazas ás reaccións asistidas por oxíxeno, mentres que os metais reflectantes como o aluminio e o cobre requiren láseres de fibra de maior potencia. A selección do material debe priorizar os requisitos da aplicación — resistencia á corrosión, limitacións de peso e propiedades mecánicas — sendo as consideracións de corte secundarias. Os provedores teñen en stock materiais comúns para un tempo de entrega máis rápido.

5. Como elixo un provedor de servizos de corte por láser?

Avalíe os provedores en función da calidade do equipo (láseres de fibra modernos de TRUMPF, Mazak ou Bystronic), certificacións (ISO 9001, IATF 16949 para o sector automoción), inventario de materiais e capacidades de operacións secundarias. O tempo de resposta indica a calidade do servizo: os principais fabricantes ofrecen un prazo de entrega de orzamentos en 12 horas e prototipado rápido en 5 días. Solicite pezas de mostra, verifique os procesos de control de calidade e avalíe a dispoñibilidade de soporte DFM. Os provedores que ofrecen servizos integrais desde o corte ata o acabado optimizan a cadea de suministro e aseguran unha calidade consistente.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —