Servizos de Corte Láser de Metal Desentrañados: Da Subida do Ficheiro Á Peza Final

Comprensión da tecnoloxía de corte de metal con láser

Que ocorre cando se enfoca enerxía luminosa intensa sobre unha peza de aceiro? Obtense un dos métodos de corte máis precisos dispoñibles na fabricación moderna. Os servizos de corte de metais por láser transforman chapas metálicas brutas en compoñentes complexos usando tan só luz concentrada: ningún cuchillo físico toca o material.

O corte por láser é un proceso de fabricación que utiliza un raio láser de alta potencia, dirixido a través de óptica e control numérico por computador (CNC), para derretir, queimar ou vaporizar material ao longo dunha traxectoria programada, deixando atrás un bordo acabado de alta calidade.

Como a luz enfocada transforma a fabricación de metais

Imaxina concentrar a luz do sol a través dunha lupa e despois multiplicar esa intensidade miles de veces. Iso é esencialmente o corte por láser na súa forma máis sinxela. Un feixe de láser—normalmente inferior a 0,32 mm (0,0125 polgadas) de diámetro no seu punto máis estreito—aporta enerxía suficiente para cortar o acero, aluminio e outros metais cunha precisión notable. Algúns sistemas acadan anchuras de corte tan pequenas como 0,10 mm (0,004 polgadas) , dependendo do grosor do material.

Ao contrario que os métodos de corte mecánicos que se basean no contacto físico, o corte con láser elimina o material mediante enerxía térmica. Un chorro de gas a alta presión—xeralmente nitróxeno inerte para conseguir bordos limpos ou oxíxeno para acelerar o corte do acero—expulsa o material fundido da traxectoria de corte. O resultado? Bordes lisos e precisos sen a tensión mecánica que imprimen os métodos tradicionais de corte.

A ciencia detrás do corte preciso de metais

Como xera unha máquina unha luz tan potente? A física involucra un proceso fascinante chamado emisión estimulada. No interior do resonador láser, os electróns absorben enerxía e saltan a estados de maior enerxía. Cando estes electróns excitados volven a estados inferiores, emiten fotóns—partículas de luz—con propiedades idénticas. Estes fotóns rebotan entre espellos no interior do tubo láser, multiplicándose rapidamente ata que o feixe é suficientemente intenso para escapar a través dun espello parcialmente reflectante.

Este feixe coerente despois viaxa a través de cables de fibra óptica ou unha serie de espellos até unha lente focalizadora. A lente concentra toda esa enerxía nun punto minúsculo, creando temperaturas suficientemente altas como para fundir ou vaporizar o metal ao instante. O control numérico por ordenador guía a cabeceira de corte seguindo traxectorias programadas con precisión, baseadas nas instrucións xeradas a partir dos ficheiros de deseño CAD.

Do feixe de luz á peza finalizada

O corte láser de metais converteuse nunha ferramenta esencial en diversos sectores manufacteiros porque resolve problemas que outros métodos non poden. Necesita patróns complexos en acero inoxidable fino? O corte láser de metais realízao sen esforzo. Require tolerancias estreitas en soportes de aluminio? A tecnoloxía ofrece resultados consistentes. Desde compoñentes automotrices ata paneis arquitectónicos, os fabricantes confían nestes servizos pola súa combinación de velocidade, precisión e versatilidade.

Cando utiliza un láser para cortar metal, está aproveitando décadas de investigación en fotónica perfeccionada para aplicacións industriais. A tecnoloxía segue avanzando, coas novas sistemas de láser de fibra que ofrecen maior eficiencia e a capacidade de cortar materiais reflectivos que supuñan un reto para máquinas anteriores. Comprender estes fundamentos axúdalle a comunicarse de forma máis efectiva cos provedores de servizos e tomar decisións informadas sobre os seus proxectos de fabricación.

Tipos de Tecnoloxía Láser e as Súas Capacidades

Así que entende como funciona o corte por láser, pero que tipo de láser para aplicacións de máquinas de corte se adapta realmente ao seu proxecto? Esta pregunta atrapa a moitos enxeñeiros e xestores de compras porque a resposta non é sinxela. Diferentes tecnoloxías de láser destacan en distintos escenarios, e escoller a incorrecta pode supor unha produción máis lenta, custos máis altos ou calidade de bordes inferior.

Analicemos os tres principais tipos de tecnoloxía de máquinas de corte por láser para metais que atopará cando busque servizos de fabricación.

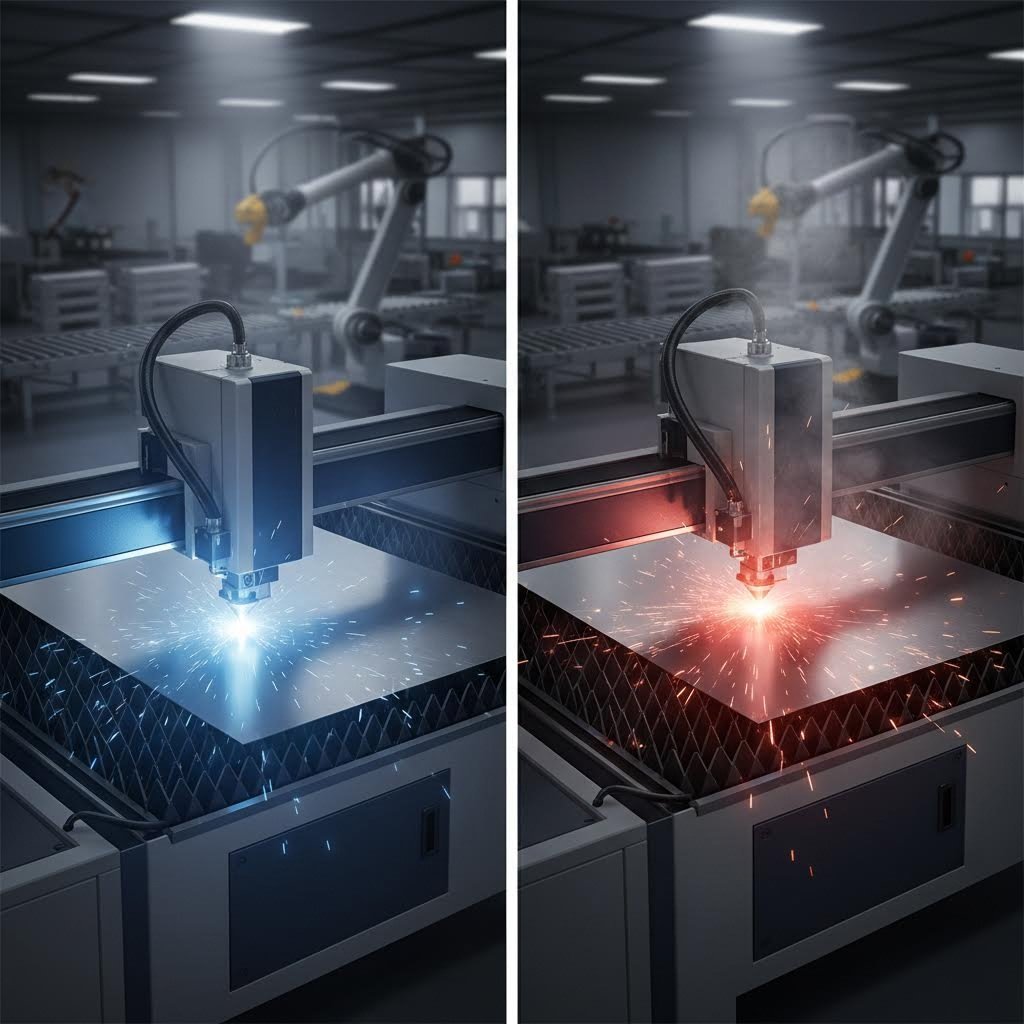

Fáseres de fibra fronte a fáseres de CO2 explicados

As dúas tecnoloxías dominantes nas aplicacións de máquinas de corte por láser en chapa metálica son os láseres de fibra e os láseres de CO2. Comprender as súas diferenzas fundamentais axuda a avaliar de forma máis eficaz orzamentos e capacidades.

Láseres de fibra usan tecnoloxía de estado sólido con fibras ópticas dopadas con elementos de terras raras como o iterbio. A enerxía procedente de díodos láser semicondutores viaxa a través de cables de fibra óptica, excitando os ions de iterbio que emiten fotóns no infravermello próximo cunha lonxitude de onda de 1,064 micrómetros. Este deseño compacto elimina a necesidade de sistemas complexos de aliñamento de espellos, o que se traduce en menores requisitos de mantemento e maior fiabilidade.

Láseres de CO2 xeran o seu feixe de forma diferente. Unha descarga eléctrica excita o gas de dióxido de carbono no interior dun tubo pechado, producindo luz no infravermello distante cunha lonxitude de onda de 10,6 micrómetros. Esta lonxitude de onda máis longa require espellos para dirixir o percorrido do feixe, xa que non pode viaxar a través de cables de fibra óptica. Aínda que isto engade complexidade, os sistemas de CO2 seguen sendo valiosos para aplicacións específicas.

Unha terceira opción, Lásers Nd:YAG , ofrece unha precisión ultraelevada para aplicacións especializadas como xoiaría, electrónica ou microfabricación. Non obstante, estes sistemas están limitados a materiais máis finos e representan unha opción de nicho en comparación coas tecnoloxías de fibra e CO2.

Diferenzas de potencia e lonxitude de onda que importan

Por que importa tanto a lonxitude de onda? Afecta directamente á forma en que os metais absorben a enerxía láser — e a absorción determina a eficiencia do corte.

A lonxitude de onda máis curta dos láseres de fibra, de 1,064 micrómetros, crea un feixe que pode ser enfocado nun punto aproximadamente 10 veces máis pequeno que o feixe dun láser de CO2. Esta enerxía concentrada proporciona unha maior densidade de potencia no punto de corte, permitindo velocidades de procesamento máis rápidas e traballos con máis detalle. Segundo investigacións de Laser Photonics, o aluminio absorbe sete veces máis radiación dun láser de fibra ca dun láser de CO2 con saída de potencia equivalente.

A eficiencia enerxética conta outra historia convincente. Os láseres de fibra convirten ata o 42% da entrada eléctrica en luz láser, mentres que os sistemas de CO2 acadan só unha eficiencia do 10-20%. Isto tradúcese directamente en custos operativos máis baixos, un factor crítico para producións de alto volume.

Os rangos de potencia difiren significativamente entre tecnoloxías:

- Sistemas de entrada (500 W–1,5 kW): Manipulan chapa fina ata 3 mm

- Sistemas de gama media (3 kW–6 kW): Cobren a maioría das aplicacións industriais de corte

- Sistemas de alta potencia (10 kW–40 kW): Cortan placas moi grosas e maximizan a velocidade de produción

Adaptar a tecnoloxía láser ao seu material

Aquí é onde a pregunta sobre o "mellor láser para corte" se volve práctica. Ningunha tecnoloxía gaña universalmente; a elección óptima depende completamente do que está cortando.

Os láseres de fibra dominan ao procesar:

- Metais reflectantes como o aluminio, cobre e latón

- O acero inoxidable e o acero doce a alta velocidade

- Materiais de grosor fino a medio que requiren precisión

- Produción en gran volume onde a velocidade e eficiencia son importantes

Os láseres de CO2 destacan para:

- Talleres de materiais mixtos que traballan con metais e non metais

- Aplicacións que requiren acabados de bordo excepcionalmente suaves

- Materiais non metálicos máis groscos como madeira, acrílico e tecidos

- Proxectos nos que o custo inicial do equipo supera as despesas operativas a longo prazo

Para o corte por láser en metais, concretamente, a tecnoloxía de fibra converteuse maioritariamente no estándar da industria. A súa eficiencia superior con metais reflectantes, velocidades de corte máis rápidas en materiais finos e menores requisitos de mantemento fano a opción práctica para a maioría de talleres de fabricación.

| Categoría | Laser de fibra | Láser de CO2 | Láser Nd:YAG |

|---|---|---|---|

| Mellores Materiais | Acero, acero inoxidable, aluminio, cobre, latón | Metais, madeira, acrílico, plásticos, tecidos | Metais finos, xoiaría, electrónica |

| Intervalo Típico de Espesor | Ata 25 mm (dependendo da potencia) | Ata 25 mm para metais; máis grosos para non metais | Ata 6 mm |

| Velocidade de corte | Ata 3 veces máis rápido ca CO2 en metais finos | Moderado; destaca en materiais máis grosos | Máis lento; enfocado na precisión |

| Calidade da beira | Excelente en metais; corte limpo e sen rebordos | Superior en non metais; acabado suave | Bordos de moi alta precisión |

| Eficiencia enerxética | conversión eléctrica do 35-42% | conversión eléctrica do 10-20% | Moderado |

| Mantemento | Baixo; deseño de estado sólido | Maior; substitución do tubo de gas e espello | Moderado |

| Aplicacións ideais | Automoción, aeroespacial, electrónica, produción en gran volume | Sinalización, mobiliario, talleres de materiais mixtos | Microfabricación, dispositivos médicos |

| Duración | Ata 100.000 horas | 20.000-30.000 horas | Varía segundo a aplicación |

Ao avaliar unha máquina láser de CO2 para cortar metal fronte a alternativas de fibra, considere a súa combinación de produción. Se está cortando exclusivamente metais—especialmente os reflectantes—a tecnoloxía de fibra ofrece vantaxes claras en velocidade, eficiencia e custo a longo prazo. Con todo, as talleres que manexan materiais diversos poden atopar que a versatilidade do CO2 xustifica os seus maiores custos operativos.

O mellor láser para cortar as súas pezas específicas depende finalmente de tres factores: tipo de material, requisitos de grosor e volume de produción. Munido deste coñecemento, estará nunha mellor posición para avaliar provedores de servizos e asegurar que os seus proxectos sexan executados co equipo axeitado.

Directrices de compatibilidade de materiais e grosor

Agora que entende cal tecnoloxía láser se adapta a diferentes aplicacións, xorde a seguinte pregunta clave: pode realmente cortar a túa material? Non todos os metais se comportan do mesmo xeito baixo un feixe láser. Algunos absorben a enerxía eficientemente e córtanse limpiamente. Outros reflecten a maior parte desa enerxía de volta cara á máquina, creando retos que requiren técnicas específicas para superalos.

Exploremos cales son os materiais que mellor funcionan para o corte láser de chapa metálica — e onde podería atopar limitacións.

Parámetros de Corte para Acero e Acero Inoxidable

O acero ao carbono segue sendo o material fundamental para os servizos de corte láser de metais . A súa composición de ferro-carbono absorbe facilmente a enerxía láser, converténdoo nun dos metais máis sinxelos de procesar. Cando se utiliza gas auxiliar de oxíxeno, prodúcese unha reacción exotérmica — o oxíxeno queima o acero quente, engadindo enerxía ao corte e permitindo velocidades de procesamento máis rápidas.

O corte láser en acero inoxidable presenta características lixeiramente diferentes. O contido de cromo que proporciona resistencia á corrosión tamén afecta a forma en que o material responde ao procesamento térmico. O corte láser en acero inoxidable require xeralmente gas auxiliar de nitróxeno en vez de osíxeno para previr a oxidación ao longo da beira do corte, conservando así un acabado superficial limpo e resistente á corrosión.

Isto é o que poden manexar os sistemas láser de fibra actuais:

- Aco carbono: Ata 6 mm con sistemas de 500 W; ata 20 mm con sistemas de 3000 W; ata 40 mm con sistemas de 10 kW ou máis

- Aco Inoxidable: Ata 3 mm con 500 W; ata 10 mm con 3000 W; ata 50 mm con sistemas de 10 kW ou máis

- Nota sobre o corte de calidade: O grosor máximo non equivale a corte de calidade — espere unha calidade óptima da beira aproximadamente no 60% da capacidade máxima

Para aplicacións de corte láser en acero inoxidable que requiren beiras brillantes e sen óxidos, é moi importante permanecer dentro do rango de corte de calidade. Un sistema de 3000 W pode cortar tecnicamente acero inoxidable de 12 mm, pero a calidade da beira deteriórase notablemente por riba dos 8 mm.

Consideracións sobre aluminio e metais reflectantes

Algunha vez preguntábase por que o corte láser de aluminio se consideraba problemático? Os metais reflectantes como o aluminio, o cobre e o bronce compórtanse de forma moi diferente baixo irradiación láser. As súas superficies lisas e a alta condutividade térmica crean dous retos importantes.

Primeiro, estes materiais reflicten unha parte da enerxía láser de volta cara á cabeza de corte , reducindo a eficiencia e podendo danar os compoñentes ópticos. Segundo, a súa excelente condutividade térmica extrae o calor da zona de corte rapidamente, dificultando conseguir unha penetración constante.

Os láseres de fibra modernos resolvéron en gran medida estes retos mediante:

- Modo de corte pulsado: Aporta enerxía en breves impulsos controlados en lugar de ondas continuas

- Protección antirreflexión: Os sistemas avanzados inclúen monitorización de reflexión inversa e apagado automático

- Parámetros optimizados: Potencia máxima axustada, frecuencia de pulso e posición de foco para materiais reflectantes

Cando necesite cortar compoñentes de aluminio con láser, a preparación do material tamén é importante. Os contaminantes da superficie — aceite, oxidación, recubrimentos de película ou humidade — aumentan a reflexión e reducen a calidade do corte. Asuperficies limpas melloran a absorción e reducen os riscos de reflexión inversa.

Posibilidades de grosor para o corte láser de aluminio con lásers de fibra:

- sistemas de 500 W: Ata 2 mm como máximo

- sistemas de 1000 W: Ata 3 mm como máximo

- sistemas de 3000 W: Ata 8 mm como máximo

- sistemas de 10 kW+: Ata 40 mm cunha protección adecuada contra reflexos

O cobre e o latón seguen patróns semellantes pero presentan desafíos aínda maiores de reflectividade. O cobre de alta pureza, frecuentemente usado en aplicacións eléctricas, require un axuste coidadoso dos parámetros e pode beneficiarse dos modos de corte pulsado incluso en grosores máis finos.

Límites de espesor do material e por que existen

Por que existen en absoluto as limitacións de espesor? Tres factores interrelacionados determinan se un láser pode cortar con éxito un determinado espesor de material: potencia do láser, propiedades térmicas do material e características de enfoque do feixe.

Unha maior potencia fornece máis enerxía á zona de corte. Segundo datos da industria, a velocidade de corte das máquinas de láser de 10 kW é máis do dobre que a dos sistemas de 6 kW cando procesan acero inoxidable de 3-10 mm. Para acero inoxidable de 20 mm de espesor, os sistemas de 12 kW cortan un 114 % máis rápido que as máquinas de 10 kW.

Pero a potencia soa non conta toda a historia. A reflectividade do material determina cantidade dese poder se absorbe realmente. A condutividade térmica afecta a velocidade coa que o calor se disipa da zona de corte. E a profundidade de enfoque do feixe limita ata que punto o láser pode manter a intensidade de corte.

| Tipo de material | 500 W máx. | 1000W MÁX | 3000W MÁX | 6000w máx | Consideracións de Calidade |

|---|---|---|---|---|---|

| Acero de carbono | 6 mm | 10mm | 20mm | 25 mm+ | O auxilio con oxíxeno permite cortar superficies brillantes; nitróxeno para bordos sen óxido |

| Aceiro inoxidable | 3mm | 5mm | 10mm | 16mm | Corte de calidade, fiable por baixo de 12 mm cun 6 kW; require nitróxeno para obter bordos limpos |

| Aluminio | 2 mm | 3mm | 8mm | 12mm | Require protección antirreflectante; as superficies deben estar limpas |

| Cobre | 2 mm | 3mm | 8mm | 10mm | O metal máis reflectivo e desafiante; frecuentemente necesario usar modo pulsado |

| Latón | 2 mm | 3mm | 8mm | 12mm | O contido de cinc pode producir fumes; é necesaria unha ventilación axeitada |

O corte láser de acero inoxidable e o tratamento de aluminio comparten unha consideración crítica: a diferenza entre o grosor máximo de corte e o grosor de corte de calidade. Unha máquina pode atravesar tecnicamente 16 mm de acero inoxidable, pero a calidade das bordas, a velocidade de corte e a consistencia poden verse considerablemente afectadas por encima de 12 mm. Ao solicitar orzamentos, indique sempre se necesita capacidade máxima ou procesamento centrado na calidade.

Algunhos materiais simplemente non son adecuados para o corte láser independentemente da potencia. O acero galvanizado libera fumes de óxido de cinc que requiren ventilación especializada. Certos metais recubertos poden producir gases tóxicos. E placas extremadamente groseiras —máis alá dos 50 mm incluso para sistemas de alta potencia— poden ser máis axeitadas para métodos de corte por plasma ou por axeo de auga, que exploraremos na seguinte sección.

Explicación do proceso completo de corte láser

Escolleu a vosa tecnoloxía láser e confirmastes que o voso material é axeitado para o proceso. Pero que ocorre exactamente despois de enviar os ficheiros do deseño? Moitos clientes tratan os servizos de corte láser como unha caixa negra: entran os ficheiros e saen as pezas. Comprender o percorrido desde o ficheiro CAD ata o compoñente final axúdalle a comunicarse de forma máis eficaz cos fabricantes, anticipar posibles problemas e tomar decisións de deseño que reduzan o custo e o prazo de entrega.

Recorramos cada etapa do fluxo de traballo de corte láser de precisión.

Do ficheiro CAD á peza cortada

Cada proxecto comeza co voso ficheiro de deseño. A maioría dos servizos de corte láser aceptan varios formatos, pero algúns son mellor que outros para un procesamento eficiente.

- Preparación e envío do ficheiro de deseño: Prepare a xeometría da peza en formato vectorial—os ficheiros DXF e DWG son universalmente válidos, mentres que os formatos STEP e IGES preservan a información 3D útil para pezas que requiren operacións secundarias de dobrado. Evite presentar imaxes de tramas como JPG ou PNG, xa que estas non poden definir traxectorias de corte precisas. Inclúa capas separadas para diferentes operacións se a súa peza require gravado, ranurado ou corte total.

- Revisión do ficheiro e comentarios sobre DFM: Os fabricantes experimentados non executan o seu ficheiro inmediatamente. Revisan a xeometría en busca de problemas de manufacturabilidade: elementos demasiado pequenos para o grosor do material, furados situados moi preto das bordas ou esquinas internas que necesitan axuste de radio. Esta retroalimentación en deseño para fabricación (DFM) detecta problemas antes de que se convertan en erros costosos na cama de corte. Segundo a práctica industrial , esta colaboración inicial reduce os erros e acorta o tempo total de produción.

- Selección e adquisición de materiais: Unha vez confirmada a xeometría, especifícase o material. Isto inclúe non só o tipo de metal senón tamén a calidade específica da aleación, a tolerancia de espesor e os requisitos de acabado superficial. Os talleres extraen do inventario existente ou encomendan material para cumprir coas súas especificacións. O prazo de entrega depende moitas veces máis da dispoñibilidade do material que do tempo real de corte.

- Programación da máquina e optimización do percorrido: O seu deseño aprobado convértese en código lexible pola máquina. O programador selecciona os parámetros de corte — potencia do láser, velocidade de corte, presión do gas auxiliar e posición de foco — adaptados á combinación específica de material e espesor. Este paso afecta directamente á calidade do bordo e á eficiencia do corte.

- A operación de corte: As túas pezas chegan finalmente á cama láser. O feixe enfocado segue rutas programadas, fundindo ou vaporizando o material mentres o gas de axuda limpa a zona de corte. Os sistemas modernos supervisan o proceso en tempo real, axustando os parámetros se detectan inconsistencias. Unha soa chapa pode conter decenas de pezas cortadas nunha soa operación.

- Inspección de Calidade: As pezas acabadas sométense a verificación dimensional segundo as túas especificacións orixinais. As características críticas mídense usando instrumentos calibrados. A inspección visual detecta problemas na calidade das bordas, marcas na superficie ou cortes incompletos que poderían afectar ao funcionamento da peza.

- Operacións secundarias e embalaxe: Moitas pezas cortadas por láser requiren procesamento adicional: eliminación de rebarbas nas bordas afiadas, roscado de furos ou aplicación de acabados protexentes. Despois, as pezas límpianse, embálanse para evitar danos durante o envío e documentan para garantir a trazabilidade.

Comprender o anidado e a optimización de materiais

Unha etapa merece especial atención porque afecta significativamente ao custo e á sostibilidade: a optimización do aninhado.

Cando un fabricante recibe múltiples pezas ou múltiples copias da mesma peza, non as corta dunha en unha no centro de láminas individuais. En troques diso, un software especializado organiza todas as pezas en láminas compartidas como se fosen pezas dun puzzle, minimizando o espazo entre os compoñentes e maximizando o número de pezas que saen de cada lámina.

Este proceso de aninhado é importante porque normalmente estás pagando polo material por lámina, non por área individual de peza. Un aninhado eficiente pode supor a diferenza entre necesitar catro láminas ou cinco láminas para a mesma cantidade de pedido. Para servizos de corte láser de tubos que procesan stock cilíndrico, unha optimización semellante organiza as pezas ao longo da lonxitude do tubo para reducir o desperdicio.

O anidado intelixente tamén ten en conta a eficiencia da traxectoria de corte. As pezas organizadas para compartir liñas de corte comúns reducen o tempo total de corte. O software calcula secuencias optimizadas que minimizan o movemento do cabezal entre cortes, reducindo así o tempo de produción sen sacrificar a precisión do corte láser.

Os puntos de control de calidade que garanticen a precisión

O control de calidade na fabricación láser realízase en múltiples etapas, non só ao final. Comprender estes puntos de control axúdalle a especificar o nivel axeitado de inspección para a súa aplicación.

Verificación previa á produción confirma que as certificacións do material coincidan coas especificacións antes de comezar o corte. Isto é especialmente importante para aplicacións aeroespaciais, médicas ou certificadas nas que a trazabilidade do material é obrigatoria.

Monitorización en Proceso usa sensores para rastrexar a consistencia do corte en tempo real. Os sistemas modernos detectan a xeración de plasma, a reflexión posterior e a finalización do perforado — deténdose automaticamente se os parámetros se desvían dos intervalos aceptables.

Inspección posterior ao corte verifica a precisión dimensional e a calidade do bordo. A inspección do primeiro exemplo—medindo coidadosamente a primeira peza de cada montaxe—detecta erros de programación antes de que se propaguen a toda unha serie de produción.

Os tempos de resposta para pezas cortadas a láser varían considerablemente segundo a complexidade, a dispoñibilidade de material e os requisitos de operacións secundarias. Pezas sinxelas feitas con material en stock poderían enviarse en 2-3 días laborables. Proxectos complexos que requiren iteración DFM, aprovisionamento especial de materiais e múltiples operacións secundarias poderían estenderse a 2-3 semanas. Cando o prazo é crítico, comunique o seu obxectivo con antelación—moitas talleres ofrecen procesamento acelerado para proxectos sensibles ao tempo.

Agora que o proceso completo é claro, pode preguntarse como se compara o corte por láser con métodos alternativos. Cando ten máis sentido usar plasma, chorro de auga ou corte mecánico? Compararemos as opcións.

Corte por Láser en Comparación con Métodos Alternativos

Aquí vai unha verdade que a maioría dos fabricantes non lle dirán abertamente: o corte láser non é sempre a mellor opción. Soa sorprendente procedente dun artigo sobre servizos de corte láser de metais, verdade? Pero comprender cando outros métodos de corte superan á tecnoloxía láser axúdalle a tomar decisións máis intelixentes e, en última instancia, obter mellores resultados para o seu proxecto específico.

Catro servizos principais de corte de metais compiten pola súa empresa: corte láser, corte por chorro de auga, corte por plasma e mecanizado por descarga eléctrica (EDM). Cada tecnoloxía creou nichos nos que sobresaí. Comparémosllos sinceramente.

Corte Láser vs. Métodos por Chorro de Auga e Plasma

Cortar con láser ofrece precisión e velocidade en metais de grosor fino e medio. O raio enfocado produce bordos limpos con mínima perda de material, frecuentemente sen necesidade de acabados secundarios. Os sistemas de corte láser CNC destacan en patróns complexos, tolerancias estreitas e producións de alto volume onde a consistencia é importante.

Pero que ocorre cando o teu material ten seis polegadas de grosor? Ou cando a deformación térmica estragaría a túa peza?

Corte por Xacto de Auga usa auga a alta presión mesturada con partículas abrasivas para cortar practicamente calquera material, incluíndo metais ata 24 polegadas de grosor para cortes bruscos. Como o corte por chorro de auga é un proceso frío, non produce zona afectada polo calor (HAZ). Isto é enormemente importante para compoñentes aeroespaciais, aleacións especiais ou calquera aplicación na que as tensións térmicas poidan comprometer a integridade do material.

O contrapunto? O corte por chorro de auga é máis lento ca o láser ou o plasma. Tamén xera máis desorde coa suspensión abrasiva e require máis mantemento. Aínda así, cando a precisión e a conservación do material son prioridades, o corte por chorro de auga adoita ser a mellor opción.

Corte por plasma usa gas ionizado electricamente para xerar calor intenso—cortando o acero grososo de forma rápida e económica. Se estás buscando "corte por plasma preto de min" para traballo en acero estrutural pesado, o plasma é a solución. Manexa materiais máis grosos que o láser e ten un custo menor por corte, especialmente en volumes altos.

Sen embargo, o plasma introduce un calor considerable no material, o que pode causar deformacións en chapas delgadas. máis rugosa que o corte por láser ou por axet de auga , polo que adoita precisar unha limpeza secundaria. Para pezas de precisión ou materiais sensibles ao calor, o plasma queda curto.

Cando os métodos alternativos de corte son máis axeitados

Seamos claros sobre cando o corte por láser NON é a mellor opción:

- Materiais moi grosos (por encima de 25 mm): O plasma ou o axet de auga manexan chapas grosas de forma máis eficiente que a maioría dos sistemas de corte por láser

- Aplicacións sensibles ao calor: As aleacións aeroespaciais, os aceros endurecidos ou os materiais propensos á deformación térmica benefícianse do proceso de corte frío do axet de auga

- Metais reflectantes con groso extremo: Aínda que os láseres de fibra manexan ben o aluminio, o cobre ou latón moi grosos poden procesarse mellor cun chorro de auga

- Microcaracterísticas de ultra precisión: O EDM acadar tolerancias de ata ±0,001 polegadas en materiais condutores—máis estreitas ca a maioría dos sistemas láser

- Proxectos con orzo grosa e orzamento limitado: Cando cortar metal con láser non é rentable, o plasma ofrece resultados máis rápidos a menor custo para servizos de corte de orzo estrutural

Mecanizado por descarga eléctrica (EDM) merece ser mencionado para aplicacións especializadas. O EDM utiliza descargas eléctricas para erosionar materiais condutores con extrema precisión. É máis lento ca outros métodos—moitas veces o máis lento dos catro—but produce un acabado de bordes excepcional en materiais ata 12 polegadas de grosor . Para xeometrías complexas que requiren acabados de bordes específicos, o EDM segue sendo valioso a pesar das súas limitacións de velocidade.

Elixir a tecnoloxía axeitada para o seu proxecto

Entón, como se decide? Considere estes seis factores:

- Tipo de material: Que metal está cortando? Só funcionan materiais condutores co EDM. Os metais reflectantes requiren láser de fibra ou chorro de auga. Os non metálicos necesitan láser CO2 ou chorro de auga.

- Requisitos de espesor: Follas finas a medias favorecen o láser. As placas grosas apuntan cara ao plasma ou corte por auga.

- Necesidades de precisión: Tolerancias por baixo de ±0,005" requiren normalmente láser ou EDM. As tolerancias estruturais permiten o uso de plasma.

- Expectativas sobre a calidade dos bordes: Os bordos de calidade para visualización requiren láser ou corte por auga. Os compoñentes estruturais ocultos soportan o acabado máis áspero do plasma.

- Preocupacións poloha afectada polo calor: Calquera sensibilidade ao calor elimina o plasma e limita o láser. O corte por auga convértese na opción clara.

- Consideracións de custo: O plasma ofrece o menor custo por corte en acero groseso. O láser equilibra velocidade e precisión de forma económica. O corte por auga e o EDM teñen prezos superiores.

| Factor | Cortar con láser | Corte por Xacto de Auga | Corte por plasma | MDE |

|---|---|---|---|---|

| Tolerancia de precisión | ±0.003" a ±0.005" | ±0.003" a ±0.005" | ±0,015" a ±0,030" | ±0,001" a ±0,002" |

| Compatibilidade de materiais | A maioría dos metais; non metais limitados | Calquera material | Só metais condutores | Só materiais condutores |

| Intervalo Típico de Espesor | Ata 25 mm (metal) | Ata 24" (corte aproximado) | Ata 50mm+ | Ata 12" |

| Calidade da beira | Excelente; rematado mínimo | Acabado suave e satinado | Bo; pode necesitar limpeza | Moi suave; require pouco acabado |

| Zona Afectada polo Calor | Pequeno pero presente | Ningún (proceso frío) | Significativo | Moito pequeno |

| Velocidade de corte | Rápido en materiais finos | Máis lento | Moi rápido en acero grososo | Máis lento |

| Custo relativo | Moderado | Superior | O máis baixo | Máis alto |

| Mellores aplicacións | Chapa metálica, pezas de precisión, alto volume | Materiais grosos, aliñas sensibles ao calor | Acero estrutural, chapas grosas | Micro-precisión, xeometrías complexas |

A resposta honesta a "cal é o mellor?" é: depende completamente dos requisitos do teu proxecto. Un fabricante que ofreza servizos de corte de acero podería recomendar plasma para as túas chapas estruturais de 2 polegadas mentres dirixe os teus recintos finos de aluminio cara ao corte láser CNC. Esa versatilidade no enfoque—adaptar a tecnoloxía á aplicación—indica a miúdo un socio coñecedor.

Cando entendas estas compensacións, as conversas cos fabricantes volveranse máis produtivas. Podes facer preguntas informadas, avaliar as recomendacións de forma crítica e asegurarte de que as túas pezas rematen no equipo axeitado. Agora examinaremos como as túas decisións de deseño inflúen directamente nos resultados de custo e calidade.

Mellores Prácticas de Deseño para Pezas Cortadas a Láser

Seleccionaches a tecnoloxía de corte axeitada para o teu material. Agora chega un paso que separa os proxectos sinxelos dos atrasos frustrantes: preparar correctamente os ficheiros de deseño. A xeometría que envías determina directamente se as pezas cortan limpiamente, encaixan con precisión e chegan no prazo previsto ou se teñen que devolverse para revisións que merman o teu cronograma.

Compreensión por que certas regras de deseño existentes axúdanche a tomar decisións informadas en vez de seguir á cega especificacións. Exploremos as directrices que realmente importan para o éxito do corte láser en chapa metálica.

Regras de deseño que reducen custos e melloran a calidade

Cada regra de deseño no corte láser remóntase a limitacións físicas: o diámetro do feixe, o comportamento do material baixo o calor e a integridade estrutural da peza acabada. Cando entende-las estas relacións, podes estirar os límites intelixentemente en vez de ser excesivamente cauto ou arriscar o fracaso.

- Tamaño mínimo da característica: Ningunha xeometría interna debe ser máis pequena de 0,015 polgadas (0,38 mm), segundo estándares Industriais . Por qué? O feixe láser ten un diámetro físico, e as características máis pequenas que este limiar non poden manter a precisión dimensional. Para aplicacións de corte láser en chapa metálica, o mínimo práctico é tipicamente o 50% do grosor do material: unha chapa de 2 mm require furos cun diámetro de polo menos 1 mm.

- Distancia do Burato ao Borde: Sitúe os furos a unha distancia do bordo igual polo menos ao grosor do material. Colocalos máis próximos debilita a ponte de material restante, o que pode provocar deformación durante o corte ou fallo durante o uso da peza. Para un proxecto de corte láser en chapa metálica con acero de 3 mm, mantenha os furos a polo menos 3 mm de calquera bordo.

- Radio de esquina interna: As esquinas internas afiadas de 90 graos son fisicamente imposibles co corte láser. O feixe crea un radio natural igual a aproximadamente a metade do ancho do kerf—tipicamente entre 0,05 mm e 0,5 mm dependendo do material e da potencia. Diseñe esquinas internas con raios explícitos que coincidan ou superen este límite natural para evitar concentracións de tensión.

- Deseño de pestanas e ranuras: Ao deseñar pezas encaixadas, fai as pestanas lixeiramente máis estreitas que as ranuras para compensar o corte. Unha aproximación común: deseñar pestanas cun tamaño reducido de 0,1 mm a 0,2 mm. Isto crea un axuste firme sen precisar forza que poida danar materiais finos.

- Ancho mínimo de corte: As ranuras e cortes estreitos deben ser polo menos tan anchos como o grosor do material. Os cortes máis estreitos atrapan calor, o que pode soldar o corte ou provocar deformacións no material adxacente.

| Característica de deseño | Mínimo recomendado | Por que importa |

|---|---|---|

| Xeometría interna | ≥0,015" (0,38 mm) absoluto; ≥50% do grosor do material | O diámetro do raio limita a precisión alcanzable en pequenos elementos |

| Distancia do burato ao bordo | ≥1x o grosor do material | Evita a deformación das beiras e a debilidade estrutural |

| Radio da esquina interna | ≥0,5x de ancho da incisión (normalmente 0,05-0,5 mm) | Elimina as concentracións de tensión; adapta á xeometría natural da viga |

| Ancho da pestana para ranuras | Ancho da ranura menos 0,1-0,2 mm | Compensa a incisión para crear un axuste por interferencia axeitado |

| Ancho mínimo da ranura/corte | ≥1x o grosor do material | Evita a acumulación de calor e a posibilidade de soldadura novamente das bordas cortadas |

| Altura do texto/letras | ≥3 mm para corte total; ≥1 mm para gravado | Mantén a lexibilidade e a integridade estrutural das formas das letras |

Erros comúns que aumentan o prazo de entrega

Algúns erros de deseño provocan rexeitamentos inmediatos dos ficheiros. Outros pasan a revisión inicial para despois causar problemas na cama de corte. Coñecer estas trampas axuda a evitar os intercambios que atrasan a produción.

- Contornos abertos: Se as súas traxectorias vectoriais non forman formas pechadas, o láser non pode determinar qué é interior e qué é exterior. Tal como recomenden as guías de deseño, revise o seu ficheiro no modo de contorno para detectar ocos onde as liñas non se conectan completamente. Incluso un oco de 0,01 mm crea un contorno aberto.

- Liñas duplicadas ou superpostas: Cando o láser atopa o mesmo percorrido dúas veces, corta esa liña dúas veces —o que pode provocar queime o material adxacente ou cree marcas indeseadas. Limpe o seu ficheiro seleccionando toda a xeometría e usando a función de fusión ou soldadura do seu software CAD.

- Compensación previa ao ancho de corte: Isto é contraintuitivo. Moitos deseñadores intentan axustar as súas dimensións para compensar o material eliminado polo láser. Non o fagan. Os servizos profesionais de corte por láser en chapa metálica aplican automaticamente a compensación do corte durante a programación. Se xa axustou o seu ficheiro, as pezas quedarán demasiado grandes ou pequenas.

- Texto non convertido en contornos: As fontes en ficheiros CAD non se transfiren de forma fiadora entre sistemas. Se envía un ficheiro con texto editable, o software do fabricante pode substituílo por unha fonte diferente ou incluso non lelo. Converta sempre o texto en trazados ou contornos antes de enviar.

- Xeometría flotante: Letras como "O", "A" ou "R" teñen formas internas que caerán ao seren cortadas se non están conectadas mediante pontes. Este método "esténcil" aplícase a calquera deseño con furacos dentro doutras formas. Sen pontes, perderá esas pezas centrais durante o corte.

- Ficheiros previamente aninhados para pedidos por cantidade: Cargar un ficheiro que contén múltiples copias da mesma peza pode parecer eficiente, pero en realidade limita a optimización. Envía ficheiros cunha soa peza e especifica as cantidades por separado; isto permite que o software de anidado do fabricante organice as pezas de forma máis eficiente nas láminas.

Optimizar o teu deseño para ter éxito no corte láser

Ademais de evitar erros, varias decisións proactivas melloran os resultados ao cortar con láser chapa de acero ou outros metais.

A selección do formato de ficheiro é importante. Os formatos vectoriais definen a xeometría matematicamente, permitindo escalar infinitamente sen perda de calidade. O DXF segue sendo o estándar universal para o corte láser de chapas de acero e outros materiais. O DWG tamén funciona igual de ben. Para pezas que requiren plegado, os ficheiros STEP ou IGES preservan a información 3D que axuda aos fabricantes a planificar as operacións de conformado.

Evita por completo os formatos bitmap—JPG, PNG, BMP—. Estes ficheiros baseados en píxeles non poden definir as traxectorias de corte precisas que require un cortador láser de chapa metálica. Se só tes unha imaxe raster, debe ser vectorizada primeiro usando software como Inkscape ou a función de trazado de imaxe de Adobe Illustrator.

- Usa unidades en polgadas a escala 1:1: Aínda que o sistema métrico funciona ben, os ficheiros baseados en polgadas e tamaño real reducen os erros de conversión e as dúbidas de interpretación.

- Coloca toda a xeometría nunha única capa: Varias capas complican o procesamento. Aplana o teu deseño agás que capas separadas indiquen operacións diferentes (corte fronte a gravado).

- Elimina a xeometría de construción: Elimina calquera liña de referencia, notas ou xeometría auxiliar que non se deba cortar. As capas ocultas aínda se exportan nalgúns formatos de ficheiro.

- Especifica as tolerancias onde sexan críticas: Se certas dimensións requiren un control máis estrito ca a capacidade estándar de ±0,005", indica iso claramente na documentación acompañante.

Para o corte láser en máquinas CNC, estes pasos de preparación tradúcense directamente nunha orzamentación máis rápida, menos ciclos de revisión e entrega a tempo. Un ficheiro ben preparado pode procesarse en cuestión de horas; un con problemas podería devolverse varias veces durante días.

A selección do material tamén inflúe nas restricións de deseño. Os grosores estándar—1 mm, 1,5 mm, 2 mm, 3 mm—están facilmente dispoñibles e precalibrados na maioría dos equipos. Segundo especialistas en fabricación, os grosores non estándar requiren frecuentemente cantidades mínimas de pedido, aprovisionamento especial e prazos máis longos que incrementan considerablemente os custos.

Cando o seu deseño segue estas directrices, eliminou os puntos de fricción máis comúns do proceso de fabricación. Os seus ficheiros procésanse máis rápido, recibe as orzamentos antes e as pezas chegan segundo as súas expectativas. Unha vez cubertos os fundamentos do deseño, examinemos como diferentes industrias aproveitan estas capacidades para aplicacións específicas.

Aplicacións industriais para o corte láser de metais

Xa te preguntaches por que os servizos de corte por láser metálico aparecen en todo, desde o coche que conduces ata o teléfono intelixente do teu peto? A combinación desta tecnoloxía de precisión, velocidade e versatilidade converteuna nun elemento imprescindible en praticamente todos os sectores da fabricación. Pero cada industria ten demandas únicas: diferentes tolerancias, certificacións especializadas, requisitos específicos de materiais e volumes de produción moi distintos.

Imos explorar como o corte industrial por láser se adapta para satisfacer estas necesidades diversas.

Aplicacións Automotrices e de Transporte

A industria automobilística foi unha das primeiras en adoptar o corte por láser a grande escala. Os métodos tradicionais de estampado e corte por troquel simplemente non podían manter o ritmo das demandas modernas de produción nin adaptarse á complexidade dos deseños vehiculares contemporáneos.

Hoxe en día, un cortador por láser metálico procesa unha gama notable de compoñentes automotrices:

- Chasis e Compónentes Estruturais: Soportes de chasis, travesaños e chapas de reforzo que requiren tolerancias consistentes en miles de unidades

- Paneis da carrocería e molduras: Compónentes de portas, reforzos de pilar e pezas decorativas con contornos complexos

- Pezas de suspensión: Brañais de control, soportes de molas e compoñentes da barra estabilizadora onde a precisión afecta ao comportamento do vehículo

- Metalaría interior: Estruturas de asentos, soportes do cadro de instrumentos e ferraxes de montaxe da consola

- Compomentes do sistema de escape: Protector térmicos, soportes de montaxe e bridas que requiren procesamento específico de aleacións

O alixeramento emerxe como unha aplicación particularmente atractiva. Os fabricantes están substituíndo cada vez máis o acero convencional pesado por aleacións de aluminio e acero de alta resistencia para mellorar a eficiencia do combustible, reducir custos e mellorar a sustentabilidade. O corte personalizado de metais con láser permite os patróns complexos de redución de peso —estruturas en favela, recortes colocados estratexicamente— que eliminan quilos sen sacrificar a integridade estructural.

Os requisitos de volume na industria automotriz son exigentes. Unha única plataforma de vehículo pode requiren millóns de soportes idénticos anualmente, con tolerancias mantidas dentro de ±0,005" en cada peza. A certificación IATF 16949 —o estándar de calidade para o sector automotriz— rexe o proceso de cualificación dos fornecedores, exigindo controles documentados dos procesos e trazabilidade desde a materia prima ata a peza final.

Requisitos de Precisión por Sectores

Aplicacións aeroespaciais levan as capacidades do corte láser para metais ao límite. Cando os compoñentes pasan horas expostos a temperaturas extremas e forzas atmosféricas, cada corte importa. Corte láser de titánio aeroespacial require técnicas especializadas—gas protector de argón no canto de nitróxeno, modos de corte pulsado para xestionar o calor, e tolerancias frecuentemente máis estritas que ±0,003".

As aplicacións aeroespaciais comúns inclúen:

- Compoñentes superficiais de hélice de helicóptero

- Soportes e conectores estruturais do fuselaxe

- Elementos de montaxe do motor

- Elementos estruturais interiores da cabina

- Estruturas leves en forma de lato para optimización do peso

A certificación NADCAP—a acreditación de calidade da industria aerospacial—revisa todo, desde a pureza do gas ata a calibración das máquinas e a trazabilidade dos materiais. ¿Un bordo azul ou púrpura no titán? Iso indica oxidación e frecuentemente significa rexeitamento automático da peza.

Fabricación electrónica presenta desafíos opostos—as compoñentes son miniaturas en vez de masivas. A precisión dos láseres de fibra permite aos fabricantes cortar paneis de circuítos impresos (PCB), paneis de circuítos flexibles (FPC) e patróns de envolvente intricados con precisión ao nivel do micrómetro .

As aplicacións electrónicas típicas inclúen:

- Envolventes e tapas de protección contra interferencias electromagnéticas (EMI)

- Aletas de disipación de calor e compoñentes de xestión térmica

- Carcasas de conectores e placas de montaxe

- Chasis de dispositivos e estruturas internas

- Molas e terminais de contacto de baterías

Arquitectura e sinais as aplicacións priorizan a estética xunto coa función. Un cortador láser de metal produce paneis decorativos, fachadas de edificios, sinais personalizados e traballo artístico en metal cunhas bordas limpas que requiren o revestimento en pó e a pintura. Tanto os láseres de CO2 como os de fibra sirven para este mercado: fibra para paneis metálicos, CO2 para proxectos de materiais combinados que inclúen metal con elementos de acrílico ou madeira.

Desde prototipos ata produción en serie

Os requisitos personalizados de corte de metal varían enormemente segundo a etapa da industria. No desenvolvemento inicial poderían ser necesarios cinco soportes prototipo para as probas. O incremento da produción require centos. A fabricación completa demanda miles mensuais cunha consistencia garantida.

Fabricación de equipos industriais ilustra ben esta progresión. Un construtor de máquinas pode comezar con soportes prototipo cortados a láser, pasar por varias revisións de deseño e logo acadar cantidades de produción — todo empregando o mesmo proceso de corte láser pero con diferentes prioridades de optimización en cada etapa.

As aplicacións clave de equipos industriais inclúen:

- Estruturas de máquinas e carcacas estruturais

- Compomentes de sistemas transportadores

- Paneis protexedores e pechaduras de seguridade

- Carcacas de paneis de control

- Soportes e adaptadores de montaxe personalizados

Aplicacións de defensa e militares requiren equipos que funcionen de forma fiábel en ambientes extremos. O Estándar MIL-STD-130 exixe identificación duradeira e lexible dos equipos, e o corte por láser produce os compoñentes fiábeis e de alta calidade que cumpren estas especificacións.

Marítimas e construción naval as aplicacións presentan requisitos de durabilidade semellantes. Os cortadores láser producen compoñentes do casco, accesorios para cubertas e pezas de substitución personalizadas para a mantemento de embarcacións. A capacidade da tecnoloxía para cortar pezas de substitución personalizadas para embarcacións antigas prolonga a vida útil dos equipos dun xeito rentable.

Que une estas diversas aplicacións? A proposta de valor fundamental dos servizos de corte con láser metálico: precisión constante a velocidades de produción, coa flexibilidade necesaria para manexar todo, desde prototipos únicos ata series de produción dun millón de unidades. Sexa que estea construíndo avións, automóbiles ou maquinaria industrial, a tecnoloxía adaptarase ás súas necesidades específicas.

Comprender como as diferentes industrias aproveitan estas capacidades axúdalle a comunicar os seus propios requisitos de forma máis efectiva. Pero como se traducen todos estes factores—material, volume, precisión, certificación—en prezos reais? Examinemos os factores que determinan o custo nas orzamentos de corte láser.

Comprender os factores que afectan ao prezo do corte láser

Aquí vai a pregunta que todo o xente fai primeiro: "Canto custará isto?" Con todo, os prezos do corte láser rara vez se reducen a un simple custo por pé cadrado. Por que? Porque un rectángulo sinxelo e un soporte intrincado cortados a partir de láminas de material idénticas poden ter custos moi diferentes. O verdadeiro factor determinante non é a área, senón o tempo da máquina.

Comprender que influencia o seu orzamento para o corte láser axúdalle a tomar decisións de deseño que equilibren orzamento e rendemento. Descodifiquemos a fórmula de prezos que usan a maioría dos fabricantes.

Que é o que determina os custos de corte láser

Case todos os provedores calculan os prezos usando unha fórmula básica:

Prezo Final = (Custos de Material + Custos Variables + Custos Fixos) × (1 + Marxe de Beneficio)

Cada compoñente merece ser examinado porque as súas decisións afectan directamente a eles.

- Tipo e grao do material: O custo base dos materiais en bruto varía moito. O acero ao carbono estándar custa menos que o acero inoxidable, que por outro lado custa menos que o aluminio de grao aeroespacial ou as aleacións especiais. Unha máquina de corte láser para chapa metálica pode procesar todos estes materiais, pero a súa elección de material establece o custo mínimo antes mesmo de comezar calquera corte.

- Espesor do material: Este factor adoita sorprender aos clientes. Segundo guías de prezos do sector , dobrar o grosor do material pode duplicar máis que o tempo e o custo de corte. Os materiais máis grósos requiren velocidades de corte máis baixas, maior potencia láser e maior consumo de gas de axuda. Unha chapa de aceiro de 6 mm non custa o dobre ca unha de 3 mm; pode custar o triplo cortala.

- Distancia de corte e número de perforacións: A distancia lineal total que percorre o láser determina directamente o tempo de máquina. Pero aquí hai un factor oculto de custo: cada vez que o láser comeza un novo corte, debe primeiro perforar o material. Un deseño con 100 furos pequenos custa máis ca un recorte grande que cubra a mesma área debido ao tempo acumulado de perforación.

- Complexidade da Peza: Deseños complexos con curvas pechadas e cantos afiados obrígan á máquina a reducir a velocidade. As xeometrías complexas aumentan o tempo de corte e requiren un control máis preciso. As formas sinxelas—incluso cubrindo a mesma área—córtanse máis rápido e teñen un custo inferior.

- Cantidade e custos de preparación: A maioría dos servizos cobran taxas de configuración que cubren o tempo do operador para cargar material, calibrar a máquina e preparar o seu ficheiro. Estes custos fixos repártese entre todas as pezas dun pedido. Resultado? O prezo por peza diminúe considerablemente ao aumentar a cantidade. Os descontos por volumes altos poden acadar ata o 70 % en comparación co prezo por peza individual.

- Requisitos de tolerancia: Especificar tolerancias máis estreitas do que funcionalmente necesario é unha causa común de custos adicionais. Manter ±0,002" require un corte máis lento e controlado que as tolerancias estándar de ±0,005". Especifique tolerancias estreitas só cando a súa aplicación o requira realmente.

- Operacións Secundarias: Servizos ademais do corte—dobre, roscado, inserción de ferraxes, desbarbado, recubrimento en pó—acarrean cargos separados. Cada operación require man de obra, equipos e manipulación adicionais.

- Tempo de resposta: Os traballos urxentes teñen prezos premium. Os pedidos exprés requiren alteracións no horario, horas extra e aprovisionamento acelerado de materiais. Os prazos estándar son menos custosos que os prazos de emerxencia.

Como afectan as decisións de deseño ao seu orzamento

Ten máis control sobre os custos de corte láser personalizado do que podería pensar. Decisións de deseño estratéxicas poden reducir considerablemente o prezo final sen sacrificar funcionalidade.

Utilice o material máis fino posíbel. Esta única decisión adoita proporcionar a maior redución de custo. Se un análise estrutural confirma que o aceiro de 2 mm satisfai os seus requisitos, non especifique 3 mm "por se acaso". A diferenza no tempo de corte tradúcese directamente en aforro.

Simplifique a xeometría sempre que sexa posíbel. Pode ese curva decorativa converterse nunha liña recta? Poden consolidarse varios buratos pequenos en aberturas máis grandes e menos numerosas? Reducir a distancia de corte e o número de perforacións baixa o tempo de máquina.

Limpe os seus ficheiros de deseño. Liñas duplicadas, obxectos agochados e xeometría de construción crean problemas. Os sistemas automatizados de orzamento poden cobrar por cada liña, incluídas as duplicadas. A revisión manual detecta estes problemas pero engade custo de man de obra. Envíe ficheiros limpos para evitar ambos problemas.

Realice pedidos de forma estratéxica. Consolidar as necesidades en pedidos máis grandes e menos frecuentes distribúe os custos de preparación entre máis pezas. Se necesita 50 soportes durante seis meses, pedir os 50 á vez custa menos que cinco pedidos separados de 10.

Pregunte sobre materiais en stock. Elixir materiais que o seu fabricante xa ten en stock elimina as taxas por encomenda especial e reduce o prazo de entrega. O metal cortado personalizado a partir de inventario estándar envíase máis rápido e custa menos que a adquisición de materiais especializados.

Avaliar provedores de servizos alén do prezo

A oferta máis baixa non sempre é o mellor valor. Considere o que está realmente comparando:

- Comentarios DFM: Revisa o proveedor o seu deseño en busca de problemas de manufacturabilidade? Detectar un problema de deseño costoso antes do corte aforra máis que a oferta máis barata.

- Sistemas de calidade: Unha xestión da calidade certificada (ISO 9001, IATF 16949 para o sector automoción) indica procesos controlados e resultados consistentes. Os custos de retraballo e rexeitamento poden superar rapidamente as diferenzas iniciais nas cotizacións.

- Rapidez na comunicación: Canto rápido contestan as preguntas? Un fornecedor que responde en horas en vez de días mantén o teu proxecto en movemento.

- Capacidades de operacións secundarias: Se as túas pezas necesitan plegado, acabado ou montaxe, un fornecedor de servizo completo elimina os problemas de coordinación e envíos entre varios vendedores.

- Axuda na preparación de ficheiros: Algúns talleres cobran extra por corrixir erros nos ficheiros; outros inclúen a limpeza básica. Comprender o que está incluído evita cargos inesperados.

As taxas horarias das máquinas adoitan oscilar entre 60 e 120 dólares, dependendo da capacidade do equipo e da localización. Mais a taxa horaria por si soa non determina o valor: unha máquina máis cara que corta o dobre de rápido pode ofrecer custos por peza inferiores ca unha operación económica.

Ao avaliar o teu orzamento de corte láser, mira máis aló do importe total. Comprende que factores de custo se aplican ao teu proxecto, considera como as túas decisións de deseño afectan ao prezo e avalía o valor total que ofrece cada fornecedor. Este enfoque informado leva a mellores resultados ca simplemente escoller o número máis baixo.

Máis aló do corte e servizos completos de fabricación

As túas pezas cortadas con láser acaban de saír da máquina. Que segue agora? Para a maioría dos proxectos, o corte é só o comezo. Os perfís planos que saen dun servizo de corte láser de aceiro raramente funcionan como produtos acabados—precisan ser conformados, asegados, rematados e, a miúdo, montados antes de estar listos para a instalación ou o envío.

Comprender como se integran o corte láser e as operacións posteriores axuda a planificar os proxectos de forma máis eficaz, reducir os prazos de entrega e evitar problemas de coordinación derivados da xestión de múltiples fornecedores. Exploremos o que ocorre despois de que o láser deixa de disparar.

Operacións secundarias que completan as túas pezas

Imaxina deseñar un soporte que se monte con parafusos, se ate a un panel conformado e acepte casquillos roscados. O láser corta o perfil plano—pero iso representa só uns 30% do traballo total de fabricación. As operacións secundarias transforman recortes planos en compoñentes funcionais.

Entre as operacións comúns despois do corte están:

- Dobrado e Formado: As prensas transforman chapa plana cortada a láser en formas tridimensionais. As liñas de dobrado gravadas durante o corte guían un posicionamento preciso. De acordo coa práctica industrial, os fabricantes adoitan integrar o corte láser cos servizos de conformado, empregando software de aninhado RADAN para maximizar a eficiencia antes de que as pezas pasen ás operacións de dobrado.

- Roscado: Aínda que o corte láser crea buratos piloto, roscar eses buratos require unha operación de roscado separada. Os ficheiros de deseño deben exportar só o diámetro do burato piloto—se a xeometría da rosca está incluída no DXF, non queda material ningún para que o macho poida cortar.

- Inserción de elementos de suxeición: Porcas PEM, españadores, espigas e elementos de fixación incrustados insértanse a presión nos buratos cortados a láser. Un dimensionamento axeitado dos buratos durante a fase de corte garante unha instalación fiábel sen deformación do material.

- Achaflanado e aloxamento: Os elementos de fixación montados ao mesmo nivel requiren buratos rebaxados que o corte láser por si só non pode producir. O mecanizado CNC ou ferramentas especializadas para achaflanado crean estas características despois do corte.

- Desbaste: Aínda que as bordas láser son normalmente máis limpas que as de plasma ou cizalla, algunhas aplicacións—especialmente aquelas con contacto manual—requiren suavizar as bordas. O tamboresado, o acabado vibratorio ou o desbarbado manual eliminan calquera trazos de afiamento.

- Axiña: As soldaduras MIG, TIG e por puntos unen compoñentes cortados con láser en conxuntos. As bordas limpas do láser producen unha calidade de soldadura superior en comparación con pezas cortadas mecanicamente.

- Operacións de fresado e torno: Características de precisión alén das capacidades do láser—taladros con tolerancias estreitas, superficies mecanizadas, xeometrías 3D complexas—requiren mecanizado CNC adicional.

Cando as capacidades do láser e do CNC traballan xuntas, os fabricantes poden producir pezas que ningunha tecnoloxía podería crear por si soa. Esta integración dos procesos láser e CNC amplía o que é posible mentres se manteñen as vantaxes de velocidade do corte láser para características axeitadas.

Opcións de acabado para resultados profesionais

O metal bruto rara vez pasa directamente ao servizo. A exposición ambiental, os requirimentos estéticos e as especificacións funcionais xeralmente requiren acabados protexentes ou decorativos. Comprender as súas opcións axúdalle a especificar o tratamento axeitado para a súa aplicación.

- Revestimento en po: Este acabado versátil proporciona un exterior resistente e duradeiro practicamente en calquera cor, textura ou efecto metálico. O pó aplicado electrostaticamente cura baixo calor, creando un acabado máis resistente ás esfarelamentos que a pintura convencional. O recubrimento en pó funciona excelentemente en pezas de acero e aluminio cortadas a láser.

- Anodizado: Particularmente eficaz para o aluminio, a anodización fortalece a capa de óxido natural que protexe contra a corrosión. O proceso tamén permite a coloración, posibilitando acabados coloreados que penetran na superficie en vez de quedaren enriba. A resistencia aos raios UV mellora significativamente en comparación con superficies pintadas.

- Chapeado de metal: As opcións de recubrimento con cinc, níquel, cromo e outros proporcionan resistencia á corrosión, resistencia ao desgaste ou efectos estéticos específicos. A galvanización—recubrimento con cinc mediante procesos de inmersión en quente ou galvanización electrolítica—segue sendo especialmente popular para ferrallados de aceiro expostos ao tempo.

- Granallado: Este proceso abrasivo crea texturas superficiais mate uniformes eliminando pequenas imperfeccións. O chorreo de pérolas prepara as superficies para recubrimentos posteriores ou crea o acabado final para aplicacións nas que se desexa un aspecto satinado.

- Negrado en quente: O tratamento con óxido negro estabiliza as superficies de aliaxes base de ferro, previndo a ferruxa mentres crea un aspecto mate negro distintivo. As pezas automotrices, ferramentas e armas de fogo adoitan recibir este acabado.

- Pulido: Para aceros inoxidables, pezas de latón ou cromadas, o politido usa fricción controlada para eliminar raiaduras menores e acadar acabados espello ou cepillados. Non se require ningún recubrimento adicional para materiais inherentemente resistentes á corrosión.

Cada opción de acabado ten requisitos específicos de preparación. O recubrimento en pó necesita superficies limpas e libres de aceite. A anodización require especificacións precisas de aleación. O chapado necesita activación adecuada da superficie. Comunicar os seus requisitos de acabado desde o principio axuda aos fabricantes a optimizar os seus procesos de corte láser e preparación en consecuencia.

Optimización do fluxo de traballo de fabricación

Aquí é onde a selección de provedores se volve estratéxica. Podería obter o corte láser dun taller, enviar as pezas a outro para dobrado, envialo a un terceiro para o acabado e coordinar a montaxe vostede mesmo. Ou ben podería traballar cun provedor integrado que xestione todo o fluxo de traballo nun só lugar.

As vantaxes da consolidación son convincentes:

- Tempo de entrega reducido: As pezas non esperan polo envío entre operacións. De acordo coa experiencia do sector, combinar fabricación e montaxe nun só lugar proporciona unha eficiencia sen igual.

- Menores custos logísticos: Menos envíos supónen menores custos de transporte e menos residuos de embalaxe.

- Mellor comunicación: Un único punto de contacto coordina todas as operacións, eliminando o xogo de teléfono entre múltiples fornecedores.

- Control integrado de calidade: Os problemas descubertos durante operacións secundarias poden rastrexarse e corrixirse sen culpar a outros entre fornecedores.

- Economías de escala: O poder de compra consolidado tradúcese tipicamente en mellores prezos de materiais que se pasan aos clientes.

Para servizos de corte láser de precisión en aplicacións automotrices, as capacidades integradas son aínda máis críticas. Os compoñentes do chasis, soportes de suspensión e pezas estruturais requiren a miúdo procesos certificados en cada etapa—corte, conformado, soldadura e acabado. Fabricantes certificados IATF 16949 como Shaoyi (Ningbo) Tecnoloxía do metal demostran como o soporte integral DFM e as capacidades de prototipado rápido complementan os servizos de corte de precisión. O seu prototipado rápido en 5 días e resposta en 12 horas para orzamentos exemplifican a rapidez de resposta que permiten as operacións optimizadas.

Ao avaliar servizos de corte por láser CNC ou servizos de corte de tubos por láser, pregunte sobre capacidades integradas. Poden encargarse do plegado que requiren as súas pezas? Ofrecen acabados internos? Poden realizar montaxe e probas? As respostas revelan se está obtendo un fornecedor de corte ou un socio completo de fabricación.

Para volumes de produción que van desde prototipos ata produción en masa, traballar con provedores que controlen todo o fluxo de traballo elimina a carga de coordinación que retarda os proxectos e introduce riscos de calidade. A operación de corte pode levar horas, pero coordinar entre tres provedores diferentes pode engadir semanas ao seu calendario.

Cando os servizos de corte por láser de metal se sitúan dentro deste contexto máis amplo de fabricación, estará listo para avaliar posibles socios dun xeito máis estratéxico. Que debe buscar ao seleccionar un provedor de servizos? Examinemos os criterios que distinguen aos socios excelentes dos aceptables.

Selección do Parceiro Adequado de Corte por Láser de Metal

Explorou a tecnoloxía, comprendeu o proceso e identificou como o corte láser se adapta ás súas necesidades de proxecto. Agora chega a decisión que determina se a súa experiencia será sinxela ou frustrante: escoller o provedor adecuado. Non todos os provedores de servizos de corte láser metálico ofrecen o mesmo valor — e a cita máis barata rara vez conta toda a historia.

Construímos un marco práctico para avaliar as súas opcións e tomar unha selección con confianza.

É o Corte Láser o Adequado para o Seu Proxecto

Antes de buscar un servizo de corte láser cerca de min, confirme que o corte láser realmente se axusta á súa aplicación. A elección dunha tecnoloxía incorrecta supón un desperdicio de tempo e diñeiro independentemente da calidade do provedor escollido.

Revise esta lista de verificación para tomar a decisión:

- Compatibilidade de Materiais: Pódese cortar o seu material con láser? O acero, o acero inoxidable, o aluminio, o cobre, o latón e a maioría das aleacións comúns funcionan ben. Algunhos materiais recubertos ou tratados poden producir fogachos tóxicos ou cortar deficientemente.

- Factibilidade de espesor: O grosor do teu material está dentro dos rangos prácticos de corte láser? Para a maioría dos metais, iso significa menos de 25 mm. Os materiais máis groscos poderían precisar plasma ou corte por axet de auga.

- Requisitos de precisión: Necesitas tolerancias máis estreitas que ±0,003"? O corte láser estándar ofrece de forma fiadora ±0,005". As especificacións máis estreitas poderían precisar EDM ou mecanizado posterior ao corte.

- Sensibilidade ao calor: O teu material ou aplicación admitirá unha pequena zona afectada polo calor? Se a deformación térmica é absolutamente inaceptable, o corte por axet de auga elimina por completo este problema.

- Aliñamento de cantidade: O corte láser destaca desde prototipos únicos ata produción en gran volume. Con todo, volumes extremadamente altos de pezas sinxelas poderían beneficiarse da economía do punzonado ou corte por troquel.

- Necesidades de operacións secundarias: O teu proxecto require dobrado, acabado ou montaxe? Considera estes requisitos na busca do fornecedor dende o principio.

Se o corte láser satisfai estes criterios, estás listo para avaliar os fornecedores. Se non, considera os métodos alternativos de corte mencionados anteriormente nesta guía.

O que buscar nun provedor de servizos

Cando busca servizos de corte por láser preto de min ou servizos de corte por láser en metal preto de min, poden aparecer ducias de opcións. Como distinguir os socios excelentes dos aceptables? Centre-se nestes criterios de avaliación:

Certificacións e Sistemas de Calidade: As certificacións do sector indican procesos controlados e resultados consistentes. segundo especialistas en fabricación, preguntar sobre o cumprimento regulamentario debería ser unha das primeiras cuestións. As certificacións clave a ter en conta inclúen:

- ISO 9001: Certificación xeral do sistema de xestión da calidade

- IATF 16949: Norma de calidade para a industria automotriz—esencial para chasis, suspensión ou compoñentes estruturais

- AS9100: Certificación de xestión da calidade para a industria aeroespacial

- NADCAP: Acreditación de proceso especial para aplicacións aeroespaciais

Apoyo DFM e comunicación: Revisa o provedor os seus deseños en busca de problemas de manufacturabilidade? A orientación do sector destaca que un bo servizo ao cliente e unha comunicación aberta durante todo o proceso son esenciais para o éxito. Os provedores que ofrecen comentarios de DFM detectan problemas costosos antes de comezar o corte, o que aforra máis ca calquera diferenza nos orzamentos.

Capacidades do equipo: Que tecnoloxía láser utilizan? Os láseres de fibra manexan mellor os metais reflectivos ca os sistemas de CO2. As máquinas de alta potencia cortan materiais máis grosos a maior velocidade. Pregunte sobre o seu equipo e se este satisfai os seus requisitos de material e grosor.

Capacidades e aprovisionamento de materiais: Poden traballar co seu material específico? Os servizos líderes admiten acero, acero inoxidable, acero para ferramentas, aluminio, latón, bronce, cobre e titánio. Verifique se poden fornecer a súa calidade de aleación requirida ou aceptar material fornecido polo cliente.

Prazo de resposta de orzamentos: Canto rapidamente responden? En proxectos rápidos, un prazo de resposta de 12 horas fronte a 5 días pode determinar se cumpre o seu prazo. Para a fabricación automobilística que require compoñentes metálicos de precisión, fabricantes como Shaoyi demostrar o valor dunha resposta rápida nas orzamentos e sistemas de calidade certificados—a súa certificación IATF 16949 e a resposta en 12 horas aos orzamentos exemplifican o que se pode esperar dos socios de primeira clase.

Capacidades de operacións secundarias: Se as túas pezas requiren plegado, acabado ou montaxe, os provedores integrados eliminan os problemas de coordinación. Pregunta especificamente sobre:

- Prensado e plegado con freza

- Roscado, inserción de compoñentes e instalación de elementos de unión

- Opcións de acabado: pintura en pó, anodizado, chapado

- Montaxe e empaquetado en kits

Dando o seguinte paso con confianza

Armado con estes criterios de avaliación, podes abordar a túa busca dun servizo de corte láser cerca de min ou corte de metal con láser cerca de min de forma estratéxica e non aleatoria. Aquí están as preguntas que distinguen aos compradores informados daqueles que simplemente aceptan a primeira oferta:

Preguntas para facer aos posibles provedores:

- Que formatos de ficheiro aceptades, e ofrecédes comentarios de DFM?

- Que certificacións ten a súa instalación?

- Que tecnoloxía láser utilizades para o meu material específico?

- Pode xestionar no interior as operacións secundarias que requiro?

- Cal é o tempo de resposta habitual para proxectos como o meu?

- Ofrecen procesamento acelerado se é necesario?

- Como xestionan a inspección de calidade e a documentación?

Sinais de alerta a evitar:

- Negativa a falar de equipos ou capacidades

- Non se ofrece revisión DFM nin comentarios sobre o deseño

- Comunicación vaga ou inconstante

- Sen certificacións de calidade relevantes para o seu sector

- Reticencia a fornecer referencias ou mostras de traballo

- Presupostos que parecen drasticamente máis baixos ca os da competencia sen unha explicación clara

Tal como recomenden os expertos do sector, fagan todo o posible por coñecer ao fornecedor—dende a historia da empresa ata as súas capacidades e sistemas de calidade. Se é factible, programen unha visita á instalación para ver en persoa o seu funcionamento.

O socio axeitado para o servizo de corte láser de metais non só executa os teus ficheiros — colabora na mellora dos teus deseños, comunica de forma proactiva sobre prazos e calidade, e entrega pezas que satisfán as túas especificacións de maneira consistente. Xa necesites prototipado rápido ou produción masiva automatizada, o marco de avaliación anterior axúdache a identificar provedores que contribúan ao éxito do teu proxecto en vez de meramente procesar pedidos.

A túa busca do socio de fabricación ideal comeza entendendo o que necesitas — e remata atopando un provedor cuxas capacidades, certificacións e estilo de comunicación se axusten a eses requisitos. Co coñecemento deste guía, estás preparado para tomar esa decisión con confianza.

Preguntas frecuentes sobre os servizos de corte por láser de metais

1. Que materiais se poden cortar con láser?

Os servizos de corte láser de metais manexan unha ampla gama de materiais, incluíndo acero ao carbono, acero inoxidable, aluminio, cobre, latón e aliñas especiais. Os láseres de fibra destacan con metais reflectantes como o aluminio e o cobre, mentres que os láseres de CO2 funcionan ben en aplicacións con materiais mixtos. As capacidades de espesor do material dependen da potencia do láser: os láseres de fibra modernos poden cortar acero ata 40 mm e acero inoxidable ata 50 mm con sistemas de alta potencia. Algúns materiais, como o acero galvanizado, requiren ventilación especializada debido á produción de fumes.

2. Canto custa o corte por láser?

O prezo do corte por láser depende de varios factores: tipo e grosor do material, distancia de corte e número de perforacións, complexidade das pezas, cantidade, requisitos de tolerancia e tempo de entrega. Os materiais máis espesos teñen un custo significativamente maior debido á velocidade máis lenta de corte. Os pedidos de alta produción benefíciase da distribución dos custos de preparación, con descontos que poden alcanzar ata o 70 % en comparación co prezo por peza individual. As tarifas horarias das máquinas adoitan oscilar entre 60 e 120 dólares, segundo a capacidade do equipo e a localización.

3. Cal é a diferenza entre o corte con láser de fibra e o corte con láser CO2?

Os láseres de fibra utilizan tecnoloxía de estado sólido cunha lonxitude de onda de 1,064 micrómetros, ofrecendo unha maior eficiencia enerxética (conversión do 35-42 %), cortes máis rápidos en metais finos e un mellor rendemento con materiais reflectantes como o aluminio e o cobre. Os láseres de CO2 xeran un feixe cunha lonxitude de onda de 10,6 micrómetros, destacando no corte de materiais mixtos, incluídos os non metálicos como a madeira e o acrílico. Os láseres de fibra requiren menos mantemento e poden durar ata 100.000 horas, mentres que os sistemas de CO2 normalmente necesitan substituír o tubo despois de 20.000-30.000 horas.

4. Que precisión ten o corte por láser?

O corte de metal por láser alcanza tolerancias de precisión de ±0,003" a ±0,005", segundo o material e o equipo. O diámetro do feixe de láser é normalmente inferior a 0,32 mm, con anchuras de querfa tan pequenas como 0,10 mm. Esta precisión fai que o corte por láser sexa ideal para patróns complexos, soportes con tolerancias estreitas e compoñentes que requiren exactitude dimensional consistente en producións de alto volume. Para tolerancias máis estreitas que ±0,003", pode ser necesario EDM ou mecanizado posterior ao corte.

5. Que formatos de ficheiro se aceptan para o corte por láser?

A maioría dos servizos de corte láser aceptan formatos de ficheiro vectorial, incluíndo DXF (o estándar universal), DWG, STEP e IGES. Os formatos vectoriais definen a xeometría matematicamente, permitindo traxectorias de corte precisas. Evite imaxes de mapa de bits como JPG ou PNG, xa que non poden definir liñas de corte exactas. Para obter os mellores resultados, envíe os ficheiros á escala 1:1 coa xeometría nunha única capa, converta o texto en contornos e elimine liñas duplicadas ou xeometría de construción. Fabricantes certificados segundo IATF 16949, como Shaoyi, ofrecen un apoio completo en DFM para revisar os ficheiros antes da produción.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —