Chapa Metálica Personalizada de Acero Inoxidable: Do Grao Bruto Á Peza Final

Comprensión da Chapa de Aceiro Inoxidable Personalizada

Cando está adquirindo chapa de aceiro inoxidable para un proxecto, descubrirá rapidamente que hai unha diferenza significativa entre obter tamaños estándar e encargar material adaptado exactamente ás súas especificacións. A chapa de aceiro inoxidable personalizada refírese a material que foi procesado, cortado ou acabado segundo os seus requisitos exactos en vez de mercar dimensións xenéricas listas para usar.

Pense nisto así: chapas estándar de aceiro inoxidable xeralmente veñen en tamaños fixos como 4' x 8' ou 4' x 10', con grosores e acabados predeterminados. Aínda que estes son válidos para algunhas aplicacións, moitos proxectos requiren algo máis específico. É aí onde a personalización transforma un material común nun compoñente de precisión preparado para a súa aplicación única.

Que fai que unha chapa de aceiro inoxidable sexa personalizada

Entón, que cualifica exactamente a unha chapa de aceiro inoxidable como "personalizada"? A resposta atópase en catro variables clave que os fabricantes poden axustar para satisfacer as demandas do seu proxecto:

- Dimensións: O corte personalizado permite especificar medidas exactas de lonxitude e largura, eliminando o desperdicio e reducindo o procesamento secundario na súa instalación. Os fornecedores poden cortar chapas mediante cizalla, corte láser, corte por chorro de auga ou corte por plasma practicamente a calquera tamaño.

- Selección de calibre: A espesura da chapa de aceiro inoxidable mídese en calibres, coas opcións que adoitan oscilar entre o calibre 7 (aproximadamente 0,1875 polgadas) e especificacións moito máis finas. Os requisitos estruturais e de peso da súa aplicación determinan o calibre optimo.

- Especificacións de grao: Con máis de 150 graos de aceiro inoxidable dispoñibles, a selección da composición de aleación axeitada é fundamental. Graos como o 304, 316 e 430 ofrecen propiedades distintas adaptadas a diferentes condicións ambientais e demandas de rendemento.

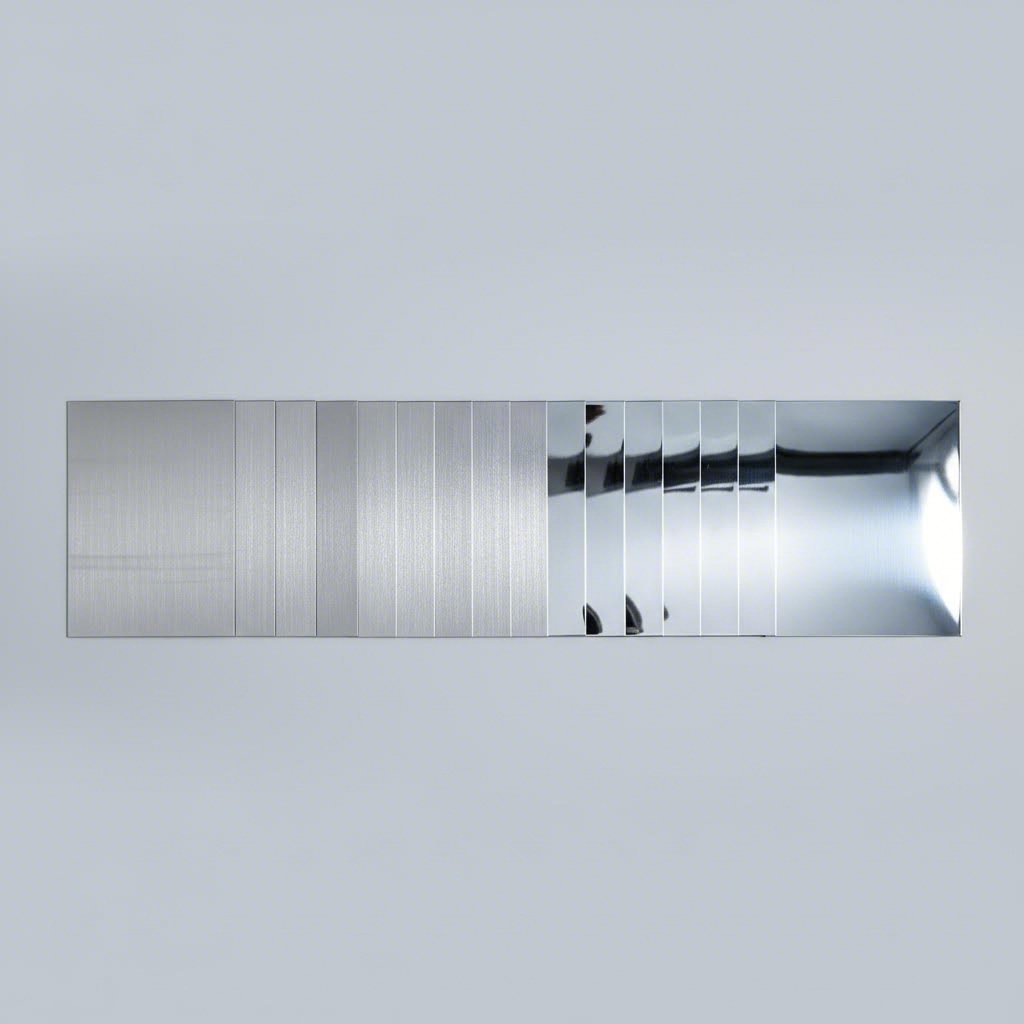

- Acabado da superficie: Desde acabados en bruto (2B, 2D) ata opcións pulidas (#4 cepillado, #8 espello), a túa elección de acabado afecta todo dende a resistencia á corrosión ata o atractivo estético e a facilidade de limpeza.

Por que é importante a personalización para o teu proxecto

Por que deberías considerar o acero inoxidable personalizado fronte aos produtos estándar? Os beneficios van máis aló da simple comodidade. Cando especificas unha chapa de acero inoxidable cortada ás túas dimensións exactas, reduces o desperdicio de material e minimizas a man de obra necesaria para operacións secundarias de corte. Escoller a calidade precisa garante que o teu material funcione de xeito optimo no seu entorno previsto, xa sexa nunha cociña comercial, unha embarcación mariña ou unha fachada arquitectónica.

O metal en chapa inoxidable gañou a súa reputación en múltiples industrias grazas a unha combinación única de propiedades que poucos outros materiais poden igualar. O contido en cromo (pelo menos un 10,5 % por definición) crea unha capa protectora de óxido que ofrece unha resistencia excepcional á corrosión. Xunto coa súa impresionante resistencia á tracción e o seu aspecto limpo e moderno, o acero inoxidable úsase en aplicacións que van desde instrumentos cirúrxicos ata revestimentos de edificios.

Ao tomar decisións sobre a selección de materiais, comprender estas opcións de personalización resulta esencial. As seguintes seccións desta guía explicarán en detalle cada variable, axudándoo a tomar decisións informadas sobre graos, grosores, acabados e métodos de fabricación para a súa aplicación específica.

Explicación dos graos de acero inoxidable para proxectos con chapa metálica

Ao escoller chapa personalizada de aceiro inoxidable, a calidade que elixa determina fundamentalmente o comportamento da peza acabada. Coloque dúas pezas de aceiro inoxidable con diferentes cualidades xuntas e o ollo humano non notará ningunha diferenza. Aínda así, a nivel molecular, estas variacións na composición crean diferenzas importantes na resistencia á corrosión, soldabilidade e custo. Comprender estas diferenzas axuda a escoller o material axeitado para os seus requisitos específicos.

Entre os moitos tipos de metal dispoñibles para fabricación, o aceiro inoxidable destaca pola súa versatilidade. Con todo, non todas as cualidades son igualmente adecuadas para todos os fins. As catro cualidades máis comúns que atopará nas aplicacións de chapa metálica son 304, 316, 316L e 430. Cada unha presenta características únicas que a fan ideal para certos ambientes, mentres que pode ser inadecuada noutros.

Desglose entre o aceiro inoxidable 304 e 316

A cuestión do aceiro inoxidable 304 fronte ao 316 xorde constantemente ao especificar chapa personalizada. Ambos pertencen á categoría austenítica, o que significa que comparten estruturas cristalinas internas que proporcionan unha excelente resistencia e resistencia á corrosión. Con todo, as súas composicións químicas crean diferenzas de rendemento significativas.

Grao 304 é o cabalo de batalla do mundo do aceiro inoxidable, representando máis da metade de todo o aceiro inoxidable producido a nivel global. A súa composición inclúe tipicamente entre 18-20% de cromo e 8-10% de níquel, polo que recibe comúnmente a denominación de aceiro "18/8". Esta formulación equilibrada ofrece excelentes características de conformado e soldadura, facendo do 304 a opción dominante para pezas embutidas en profundidade, como pías, utensilios ocos e cazos. Atoparase usado extensamente en equipamento de cociña, caixas de control industriais e aplicacións arquitectónicas onde a resistencia estándar á corrosión atmosférica satisfai os requisitos do proxecto.

Grao 316 aumenta a protección contra a corrosión engadindo un 2-3% de molibdeno á súa composición. Este elemento confire ao acero inoxidable ss 316 unha resistencia superior á corrosión por picaduras e en fisuras, particularmente en ambientes ricos en cloruros. Cando o seu proxecto involve exposición a auga salgada, produtos químicos industriais ou condicións húmidas con elementos corrosivos, o 316 convértese no material preferido. O contrapunto? Un maior custo do material debido ao contido adicional de molibdeno.

Grao 316L representa a versión de baixo carbono do 316, contendo menos do 0,03% de carbono en comparación co máximo do 0,08% do 316 estándar. Este cambio sutil fai que o 316L sexa inmune á sensibilización, un proceso no que a precipitación de carburos nas fronteiras dos grans pode reducir a resistencia á corrosión despois da soldadura. Para compoñentes soldados de grosor pesado de máis de 6 mm aproximadamente, o 316L elimina a necesidade dun tratamento térmico posterior á soldadura mentres mantén o rendemento a temperaturas elevadas.

Grao 430 adopta un enfoque completamente diferente. Como un acero inoxidable ferrítico, contén un 16-18% de cromo pero cantidades mínimas de níquel (normalmente 0-0,75%). Esta composición fai que o 430 sexa significativamente máis económico que as calidades austeníticas. O material ofrece unha resistencia moderada á corrosión adecuada para condicións lixeiramente corrosivas, ademais dunha útil resistencia ao calor e á oxidación. É común atopar o 430 en sistemas de escape de vehículos, utensilios de cociña e materiais de construcción onde non se require unha resistencia extrema á corrosión.

Escoller a Calidade Adequada para o Seu Ambiente

Como determinar que calidade se axusta ao seu proxecto? Considere tres factores clave: exposición ambiental, restricións orzamentarias e requisitos de rendemento.

Para a maioría de aplicacións interiores con condicións atmosféricas estándar, o acero inoxidable 304 ofrece un excelente valor. A súa resistencia á corrosión soporta sen problema a humidade normal, as variacións de temperatura e os produtos de limpeza ocasionais. Cando estea fabricando equipos para procesamento de alimentos, paneis arquitectónicos ou compoñentes industriais xerais, o 304 normalmente cumpre cos requisitos a un custo inferior ao das calidades máis premium.

Os ambientes mariños, as plantas de procesamento químico e as instalacións farmacéuticas requiren máis. Se a chapa de acero inoxidable estará en contacto con auga salgada, solucións cloradas ou axentes de limpeza agresivos, investir en 316 ou 316L protexe o seu compoñente do fallo prematuro. O aumento inicial do custo amortízase grazas a unha vida útil máis longa e unha frecuencia reducida de substitucións.

Os proxectos sensibles ao orzamento con demandas ambientais moderadas poden atopar o 430 perfectamente axeitado. Os acabados automotrices, carcizas de electrodomésticos e elementos decorativos adoitan usar esta calidade con éxito cando as condicións de exposición permanecen controladas.

| Grado | Contido de Cromo | Contido en níquel | Resistencia á corrosión | Aplicacións Típicas | Custo relativo | Soldabilidade |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Excelente (ambientes estándar) | Equipamento para alimentos, pías de cociña, recintos industriais | Moderado | Excelente |

| 316 | 16-18% | 10-14% | Superior (ambientes con cloretos) | Ferraxes mariños, procesamento químico, dispositivos médicos | Superior | Excelente |

| 316L | 16-18% | 10-14% | Superior (ambientes con cloretos) | Compónentes de grosor groseso soldados, equipamento farmacéutico | Superior | Superior (non se require aniñado posterior á soldadura) |

| 430 | 16-18% | 0-0.75% | Moderada (só en condicións brandas) | Escape de vehículos, electrodomésticos, acabados decorativos | Menor | Boa |

Cando entende o que aporta cada grao, emparellar o material coa aplicación é sinxelo. A seguinte decisión na especificación personalizada de chapa de acero inoxidable consiste en escoller o grosor de calibre axeitado para os requisitos estruturais e de peso.

Guía de selección de calibre e grosor de chapa metálica

Aquí hai algo que confunde incluso a enxeñeiros experimentados: unha chapa de acero inoxidable de calibre 14 non ten o mesmo grosor ca unha chapa de aluminio de calibre 14. E pasar dun calibre 14 a un 12 non representa un aumento igual de grosor ca pasar dun 12 a un 10. Benvidos ao peculiar mundo da medición por calibre da chapa metálica, onde os números seguen a súa propia lóxica baseada na fabricación de arames británica do século XIX.

Compreensión como funciona o sistema de calibre de grosor do acero pouparíache erros costosos nas especificacións e aseguraría que a túa chapa metálica personalizada de acero inoxidable funcione exactamente como se pretende. Descodifiquemos este sistema para que poidas escoller con confianza o calibre axeitado para o teu próximo proxecto.

Ler a táboa de calibres de chapa metálica

A primeira regra que hai que recordar: números de calibre máis altos significan metal máis fino. Esta relación inversa confunde constantemente aos novatos. Unha chapa de calibre 20 é considerablemente máis fina ca unha chapa de calibre 10. O sistema orixinal desde os procesos de trefilado de arames, onde cada trefilado sucesivo a través dunha troquela reducía o diámetro do arame e asígnabase un número de calibre máis alto.

Por que non utiliza a industria simplemente milímetros ou polegadas directamente? Segundo a guía de calibres de acero de Ryerson, o sistema de calibres quedou tan enraizado na práctica manufactureira durante os séculos XIX e XX que incluso os intentos de substituílo polo Sistema Internacional de Unidades fracasaron. Os artesáns atoparon o sistema de calibres conveniente, e esa comodidade perpetuou o seu uso.

O segundo punto crítico: as conversiones de calibre a espesor varían segundo o tipo de material. Unha chapa de acero inoxidable de calibre 14 mide 0,078 polgadas (1,98 mm), mentres que unha chapa de acero ao carbono do mesmo calibre mide 0,075 polgadas (1,90 mm). Esta discrepancia existe porque se desenvolveron diferentes normas de calibre para distintos metais. O acero inoxidable adoita usar unha táboa de conversión lixeiramente distinta ca a do acero ao carbono ou o aluminio.

Considere estes calibres comúns de acero inoxidable e as súas dimensións reais:

| Gauge | Espesor (polgadas) | Espesor (mm) | Aplicacións recomendadas |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Compónentes estruturais pesados, bases de equipos industriais, aplicacións de alta resistencia |

| 11 | 0.127 | 3.23 | Soportes estruturais, carcacas de alta durabilidade, protectores de máquinas |

| 12 | 0.1094 | 2.78 | Carrocerías de equipos, compoñentes de chasis, traballo estrutural de media durabilidade |

| 14 | 0.078 | 1.98 | Equipamento de cociña, bancadas, fabricación xeral, paneis automotrices |

| 16 | 0.0625 | 1.59 | Paneis decorativos, carcacas lixeiras, envoltorios de electrodomésticos, compoñentes de climatización |

Observe que os saltos de grosor non son uniformes. O grosor do acero de 10 gauge de 3,57 mm representa unha diferenza considerable respecto ao acero de 11 gauge con 3,23 mm. Mentres tanto, a diferenza entre 14 gauge e 16 gauge abarca só uns 0,4 mm. Esta progresión non lineal significa que debe consultar unha táboa de medidas de chapa metálica en vez de asumir intervalos iguais entre os números.

Relacionar a Medida coas Requisitos da Aplicación

A selección do groso adecuado do metal implica equilibrar varios factores conflitantes. As demandas estruturais da súa aplicación, as limitacións de peso, os requisitos de conformado e o orzamento inflúen todos na elección óptima.

Ao avaliar as opcións de medida para o seu proxecto, considere estes factores clave de decisión:

- Requisitos de Carga Estrutural: As aplicacións pesadas como bases de máquinas, soportes estruturais e compoñentes portantes requiren xeralmente material de 10 a 12 gauge. O grosor do acero de 12 gauge de aproximadamente 2,78 mm proporciona rigidez considerable para equipos industriais e envolventes.

- Necesidades de conformabilidade: Os grosores máis finos dobran e conforman máis facilmente. Se o seu deseño inclúe curvas complexas, estirados profundos ou dobreces estreitas, un espesor de acero de 14 a 16 gauge ofrece unha mellor manexabilidade sen fisuración nin retroceso excesivo.

- Limitacións de peso: Cada paso cara abaixo no gauge reduce significativamente o peso. As aplicacións aeroespaciais, automotrices e de equipos portátiles adoitan especificar grosores máis finos para minimizar a masa mentres se manteñén unha resistencia axeitada.

- Consideracións de custo: Os grosores máis grosos teñen un custo maior por pé cadrado debido ao maior contido de material. Con todo, os materiais máis finos poden requerir reforzos adicionais ou operacións de conformado máis complexas que anulen os aforros no material bruto.

- Ambiente de uso final: Algúns ambientes corrosivos poden precisar material máis grososo para proporcionar un margen contra a corrosión. En ambientes químicos agresivos ou mariños, especificar un gauge máis grososo do estritamente necesario pode prolongar a vida do compoñente.

Para aplicacións estruturais fronte a estéticas, a decisión do calibre segue unha lóxica diferente. Un panel mural de acero inoxidable decorativo pode usar un grosor de acero de 16 calibres principalmente para aforrar peso e facilitar a instalación, xa que o panel non soporta cargas. Polo contrario, unha mesa de preparación para cociña comercial necesita a rigidez dun calibre 14 ou máis grosso para resistir abolladuras e soportar equipos pesados.

A canalización de climatización adoita usar material de calibre 20-24, mentres que os paneis corporais automotrices especifican normalmente un calibre 18-20. As proteccións e envolventes industriais de máquinas sitúanse a miúdo na franxa de calibre 12-14 para soportar impactos e proporcionar seguridade.

Cando estás inseguro, consultar co teu fabricante axuda a adaptar a selección do calibre ás túas necesidades específicas de rendemento. Poden aconsellarche se un calibre determinado se formará limpiamente na xeometría do teu deseño e manterá a integridade estrutural baixo as condicións de servizo esperadas. Unha vez finalizada a selección do calibre, o seguinte paso ao especificar o teu acero inoxidable personalizado consiste en escoller o acabado superficial axeitado para as demandas funcionais e estéticas da túa aplicación.

Opcións de acabado superficial e as súas aplicacións

Xa seleccionaches a túa calidade e fixaches o calibre. Agora chega unha decisión que afecta ao aspecto, rendemento e facilidade de limpeza da túa chapa de acero inoxidable personalizada durante anos: o acabado superficial. Aínda que dúas chapas poidan compartir composicións de aleación e groso idénticos, os seus acabados poden facer que unha sexa perfecta para unha cociña comercial e a outra completamente inadecuada para esa función.

O acabado superficial non é só cuestión de estética. A textura e lisura das chapas metálicas de aceiro inoxidable inflúen directamente na resistencia á corrosión, na adhesión bacteriana, na reflexión da luz e nos requisitos de mantemento. Comprender as súas opcións axuda a especificar o material que funcione exactamente segundo exixe a súa aplicación.

De acabado de laminación a acabado espello

As chapas de aceiro inoxidable chegan da fábrica cun dos dous acabados básicos, cada un creado durante o proceso de laminado en frío. A partir de aquí, o politido mecánico pode refinar a superficie ata varios graos de lisura e reflectividade.

- acabado de laminación 2B: Esta superficie industrial brillante, laminada en frío, representa o punto de partida máis común para as chapas de aceiro inoxidable. Presenta un aspecto gris brillante con brillo moderado e sen patrón direccional de grano. De acordo con A investigación sobre acabados da Apache Stainless Equipment Corporation , o acabado 2B proporciona un rango RA (rugosidade media) de 15-40 microplulgadas dependendo do grosor da chapa, sendo as chapas máis finas as que producen superficies máis lisas. Emprégase amplamente en aplicacións industriais, químicas e alimentarias onde a resistencia á corrosión é máis importante que a aparencia.

- acabado laminado 2D: Unha superficie laminada en frío máis opaca e mate, cunha textura máis rugosa que o 2B. Este acabado non reflectivo é axeitado para compoñentes funcionais ou ocultos nos que a estética non é prioritaria. Os valores RA adoitan superar as 45 microplulgadas, o que o fai máis rugoso que a maioría das outras opcións.

- acabado #4 Cepillado: Creada usando abrasivos de granulometría 150-180, esta superficie de brillo satinado presenta liñas visibles de grano direccional. O aspecto de chapa inox cepillada equilibra a estética profesional cunha durabilidade práctica. Cun rango RA de 29-40 microplulgadas, o acabado #4 resiste mellor as marcas de dedos que o pulido espello mentres segue presentando un aspecto atractivo. As aplicacións máis comúns inclúen electrodomésticos, equipamento para restaurantes, remates arquitectónicos e paneis traseros.

- acabado #4 para produtos lácteos: Unha versión refinada do #4 que utiliza abrasivos de granulometría 180, conseguindo un RA de 18-31 microplulgadas. Este acabado satisfai os estándares sanitarios 3-A requiridos nas operacións de fabricación de produtos lácteos e queixo.

- acabado Espello #8: A opción máis estética dispoñible, esta superficie de chapa de acero inoxidable pulida reflicte coma o vidro. As marcas de grano están completamente pulidas, creando unha superficie moi reflectante con valores RA tan baixos como de 1-10 millonésimas de polegada. Aínda que é impresionante para paneis decorativos e sinais, o acabado espello amosa facilmente as marcas de dedos e raiaduras, polo que require manexo coidadoso e mantemento regular.

Adequar o acabado superficial ás necesidades funcionais

Como escoller entre estas opcións? Comece por preguntarse cales son os requisitos funcionais que exixe a súa aplicación.

Limpieza e saneamento selección de acabado para conducción en ambientes de servizos alimentarios e farmacéuticos. Os acabados máis suaves resisten de forma máis efectiva a adhesión bacteriana. Unha investigación citada polo Departamento de Agricultura dos Estados Unidos achou que, entre once acabados diferentes probados, as superficies electropulidas mostraron a maior resistencia á adhesión bacteriana. Para superficies en contacto coa comida, os acabados #4 Dairy ou electropulidos proporcionan a limpeza máis sinxela, mentres que o acabado industrial estándar 2B é suficiente para equipos industriais sen contacto.

Resistencia á corrosión melhora con superficies máis suaves. As crestas e valados nos acabados máis ásperos crean maior área superficial para que os axentes corrosivos ataquen e máis fisuras onde poden acumularse contaminantes. Se se pregunta como pulir o acero inoxidable para obter a máxima protección contra a corrosión, o electropulido elimina material da superficie por medio dun proceso electroquímico, producindo melloras na lisura RA ata un 50%, segundo probas realizadas por Apache Stainless.

Reflexión da luz e estética a miúdo determinan a selección do acabado en aplicacións arquitectónicas. O espello #8 crea un impacto visual dramático pero require limpeza constante. O acabado cepillado #4 ofrece un aspecto máis tolerante que oculta raiños leves e marcas de dedos, mantendo ao mesmo tempo unha imaxe moderna e profesional. Para proxectos que requiren consistencia estética en instalacións grandes, o acabado #4 permite especificar a dirección da veta —un detalle importante cando se alinían múltiples paneis.

A visibilidade das marcas de dedos importa onde o público toca as superficies de acero inoxidable. Os interiores de ascensores, barandas e frentes de electrodomésticos benefíciansen de acabados cepillados que disfrazan os aceites das mans. O pulido espello, aínda que belo, pode frustrar ao persoal de mantenemento, que se ve obrigado a esfregar constantemente as marcas.

Unha película protectora envíase xunta aos acabados cepillados e espello para previr danos durante a fabricación e instalación. Os acabados de fábrica chegan típicamente sen cobertura protectora, xa que o seu carácter industrial acepta pequenas imperfeccións na superficie.

Co teu acabado especificado xunto co grao e calibre, xa definiches as características do material bruto do teu acero inoxidable personalizado. A seguinte consideración crítica consiste en escoller o método de corte axeitado para transformar esa chapa na forma final do teu compoñente.

Métodos de corte para chapa de acero inoxidable

Especificaches o grao perfecto, axustaches o calibre correcto e seleccionaches un acabado superficial ideal. Agora chega unha pregunta que pode determinar o éxito ou fracaso da túa peza final: como cortar a chapa de acero inoxidable sen comprometer as propiedades que tan cuidadosamente seleccionaches?

O acero inoxidable presenta desafíos únicos ao cortalo. Segundo investigacións publicadas por AZoM , a alta dureza e resistencia á tracción do material provocan un desgaste rápido das ferramentas, mentres que a súa baixa condutividade térmica concentra o calor no punto de corte. Engadindo a tendencia a endurecerse por deformación durante o procesamento, enténdese por que o corte de chapas de acero inoxidable require unha selección coidadosa do método.

A mellor forma de cortar o acero inoxidable depende completamente dos requisitos do seu proxecto en canto a precisión, calidade do bordo, grosor do material e orzamento. Examinemos os catro métodos principais e cando cada un destes sobresai.

Corte láser fronte a corte por axet de auga para acero inoxidable

Cando a precisión é o máis importante, a conversa xira normalmente arredor do corte láser e o corte por axet de auga. Ambas as tecnoloxías ofrecen tolerancias estreitas e bordos limpos, pero conseguen os resultados mediante procesos fundamentalmente diferentes.

Cortar con láser usa un raio concentrado de alta enerxía para derretir ou vaporizar o material ao longo da traxectoria de corte. Os gases auxiliares como o oxíxeno ou o nitróxeno expulsan o metal fundido e melloran o proceso. Os láseres de fibra converteronse na tecnoloxía dominante para o corte de acero inoxidable debido á súa eficiencia e precisión. Segundo as directrices de fabricación de Xometry, o corte láser é normalmente máis preciso que o por axet de auga para materiais delgados, con excelente repetibilidade ao longo das producións.

O inconveniente? O corte láser crea unha zona afectada polo calor (HAZ) ao longo da beira cortada. Aínda que os lásers de fibra modernos minimizan este efecto, as aplicacións sensibles ao calor poden require considerar métodos alternativos.

Corte por Xacto de Auga adopta un enfoque completamente diferente. Un fluxo de auga a alta presión mesturado con partículas abrasivas erosiona o material sen xerar calor. Este proceso de corte frío evita a distorsión térmica e conserva as propiedades inherentes do acero inoxidable en toda a beira do corte.

O corte por chorro de auga destaca especialmente ao cortar materiais máis grosos. Como indica Xometry, canto máis grosa é a peza, máis probábel é que se use un chorro de auga, xa que pode cortar case calquera cousa. Para aplicacións personalizadas en acero inoxidable que requiren ausencia total de distorsión térmica ou que involucran operacións secundarias sensibles ao calor, o corte por chorro de auga adoita ser a opción preferida.

Lograr cortes limpos sen danos no material

Ademais do láser e o chorro de auga, dous métodos adicionais satisfán necesidades específicas de corte en acero inoxidable.

Corte por plasma crea un chorro de gas ionizado a temperaturas extremadamente altas para fundir e expulsar o material. Os sistemas modernos utilizan inxección de auga para reducir o ruído e mellorar a calidade do corte. Aínda que o plasma manexa eficientemente o acero inoxidable grososo, os expertos en fabricación de Xometry suxiren descartalo para traballos de precisión: "Entre o láser de fibra e o chorro de auga, hai moita máis repetibilidade e precisión ca co corte por plasma". As bordas cortadas con plasma requiren normalmente limpeza secundaria e son máis axeitadas para aplicacións de fabricación onde se vaia soldar posteriormente.

Cizalladura mecánica usa lamas de alta presión para fracturar fisicamente o material. As serra fitas sirven para cortes rectos ou curvos, mentres que as tesoiras cortan rapidamente e de forma económica follas máis finas. Estes métodos seguen sendo rentables para xeometrías sinxelas e seccións máis grosas onde o corte térmico non é práctico. Con todo, a formación de virutas require atención coidadosa: unha xeometría incorrecta dos dentes pode provocar endurecemento da peza ou agarrotamento da lama.

Como se corta o aceiro inoxidable cando as tolerancias son extremadamente estreitas? En algúns casos, os procesos de corte de chapa non acadarán a precisión requirida. Como explica Xometry, tolerancias fóra do normal para o corte de chapa "poden requerir mecanizado (por exemplo, unha fresadora de 2,5 eixes)" como operación secundaria.

| Método de Corte | Precisión | Calidade da beira | Amplitude do espesor | Zona Afectada polo Calor | Custo relativo |

|---|---|---|---|---|---|

| Laser de fibra | Excelente (±0,005") | Limpio, rebordo mínimo | Ata ~1" típico | Mínimo pero presente | Moderado |

| Chorro de auga | Moi bo (±0,005-0,010") | Suave, sen efectos térmicos | Posible ata 6"+ | Ningún (corte frío) | Superior |

| Plasma | Moderado (±0,020") | Máis áspero, require limpeza | Até 2"+ típico | Significativo | Menor |

| Cizalladura mecánica | Bo para cortes rectos | Limpio en materiais finos | Limitado pola capacidade da lama | Ningún | O máis baixo |

Ao especificar o corte de acero inoxidable para o seu proxecto, comunique claramente as dimensións críticas. Se certas características requiren tolerancias máis estreitas das que permiten os procesos estándar de fabricación, indicar estas necesidades con antelación permite ao seu fabricante aplicar métodos axeitados ou técnicas de corrección de bisel en cortes máis profundos.

A condición do bordo importa alén da mera aparencia. Para compoñentes que van ser soldados, un bordo cortado con plasma máis áspero pode mellorar a penetración da soldadura. Para superficies en contacto con alimentos ou elementos arquitectónicos visibles, o corte con láser ou con chorro de auga ofrece a calidade de bordo limpo que exixe a súa aplicación.

Unha vez especificado o método de corte, o proceso completo de fabricación pode proseguir desde o ficheiro de deseño ata a entrega da peza finalizada — un fluxo de traballo que examinaremos a continuación.

O Proceso de Fabricación Personalizada Explicado

Especificou a súa calidade, medida, acabado e método de corte. Agora, que ocorre exactamente cando envía ese pedido? Comprender o fluxo de traballo completo de fabricación de chapa de acero inoxidable axúdalle a establecer expectativas realistas, evitar atrasos e asegurarse de que as súas pezas personalizadas de acero inoxidable cheguen exactamente como especificado.

O percorrido desde o ficheiro de deseño ata o compoñente acabado segue unha secuencia previsible de pasos. Cada fase constrúese sobre a anterior, e calquera omisión no inicio do proceso pode afectar ata o produto final. Vexamos o que pode esperar cando colabore cunha empresa de fabricación de metais para o seu proxecto.

Do ficheiro de deseño á peza acabada

Todo proxecto de fabricación de chapa metálica exitoso comeza cun deseño ben pensado. Segundo Cresco Custom Metals , os conceptos deben traducirse en planos utilizables e plans técnicos antes de que se corte calquera metal. Sexa que estea presentando debuxos CAD ou traballando a partir dun esbozo feito nunha servilleira, o fabricante necesita documentación clara para avanzar.

Este é o fluxo de traballo típico desde o contacto inicial ata a entrega:

- Presentación do deseño: Proporcionas ficheiros CAD, debuxos ou especificacións que describan as formas e dimensións de acero inoxidable requiridas. A maioría dos fabricantes aceptan formatos estándar como DXF, DWG, STEP ou debuxos PDF. Se non tes debuxos formais, moitas empresas poden axudarte a crealos desde cero en función das túas ideas.

- Revisión de DFM (Deseño para Fabricabilidade): Os enxeñeiros analizan o teu deseño para verificar a súa viabilidade produtiva. Identifican posibles problemas como raios de dobrado insuficientes, colocacións problemáticas de furados preto das bordas ou características que poderían causar deformacións durante a fabricación. Esta revisión previa detecta problemas antes de que se convertan en erros costosos.

- Confirmación da selección de material: O fabricante confirma que a calidade, o grosor e o acabado especificados se axustan aos requisitos da túa aplicación e están dispoñíbeis nas cantidades necesarias. Se o material especificado presenta problemas de prazos de entrega ou custo, poden suxerir alternativas.

- Operacións de corte: As follas de acero inoxidable en bruto córtanse segundo as dimensións especificadas usando o método apropiado—láser, chorro de auga, plasma ou cizallado mecánico. A precisión nesta fase garante que todas as operacións posteriores se realicen sen problemas.

- Formado e moldeado: Os recortes cortados pasan á flexión, laminado, estampado ou outras operacións de formado. Para a fabricación de follas de acero inoxidable, equipos de alta calidade e técnicas precisas manteñen a integridade estrutural e prevén o rachado nas liñas de dobrado.

- Soldadura e montaxe: Os compoñentes que requiren unión sométese a soldadura, fixación ou outras operacións de montaxe. O acero inoxidable require especial atención para evitar a contaminación e manter a resistencia á corrosión nas zonas de soldadura.

- Acabado de superficie: As pezas reciben o seu tratamento superficial final—lixado das costuras de soldadura, politido, pasivación ou aplicación de revestimentos protexentes segundo especificación.

- Inspección de Calidade: Os compoñentes acabados sométese a verificación dimensional, revisións da calidade superficial e calquera proba específica antes do embalaxe e envío.

O que pode esperar durante a fabricación personalizada

Canto tempo leva todo isto? Un traballo típico pode variar desde uns poucos días ata varias semanas, dependendo do volume, a complexidade e a dispoñibilidade de materiais. As pezas planas sinxelas con acabados estándar procesanse máis rápido que os conxuntos complexos que requiren múltiples operacións de conformado e acabados especializados.

Varios factores inflúen no cronograma do seu proxecto:

- Complexidade do Deseño: Formas complexas de acero inoxidable con tolerancias estreitas requiren máis tempo de preparación e un procesamento máis coidadoso que as xeometrías sinxelas.

- Dispoñibilidade do material: Os graos comúns como o 304 en grosores estándar envíanse rapidamente. As aleacións especiais ou espesores pouco comúns poden requerer pedidos directos á fábrica con prazos de entrega máis longos.

- Volume do pedido: As series de produción máis grandes benefíciase da amortización da preparación, pero requiren máis tempo total de procesamento. As cantidades prototipo móvense máis rápido, pero teñen custos por peza máis altos.

- Operacións Secundarias: Cada paso adicional —soldadura, inserción de ferraxes, acabados especiais— engade tempo ao cronograma xeral.

As certificacións de calidade importan máis do que moitos compradores pensan. A certificación ISO 9001:2015 indica que un fabricante mantén sistemas documentados de xestión da calidade con procedementos consistentes e prácticas de mellora continua. Para aplicacións automotrices, a certificación IATF 16949 engade requisitos específicos do sector que abranguen a seguridade do produto, trazabilidade e prevención de defectos.

Estas certificacións non son só carteis na parede. Representan enfoques sistemáticos para detectar erros antes de enviar as pezas e garantir unha calidade reproducible ao longo das series de produción. Para o acero inoxidable empregado en equipos para alimentos ou médicos, Cresco sinala que os procesos de acabado estritos reducen os riscos de contaminación—algo que só se pode lograr mediante sistemas de calidade disciplinados.

A execución precisa durante a fase de deseño garante menos fallos durante a produción, mellora os tempos de entrega e reduce os custos. Investir tempo desde o inicio en revisións exhaustivas de DFM e especificacións claras proporciona beneficios ao longo de todo o proceso de fabricación. Cando se comprende o fluxo de traballo de fabricación, está preparado para explorar como diferentes industrias aproveitan o acero inoxidable personalizado para as súas necesidades específicas de aplicación.

Guía de Aplicación por Industrias Clave

Imaxe que especifica o mesmo grao de acero inoxidable para un quirófano hospitalario e unha cociña de restaurante fronte á praia. Ambos os ambientes requiren resistencia á corrosión e facilidade de limpeza, pero os requisitos específicos non poderían ser máis diferentes. Comprender como cada industria aproveita a chapa metálica personalizada de acero inoxidable axuda a combinar as propiedades do material coas demandas reais de rendemento.

As propiedades dos metais varían dramaticamente segundo a súa composición, e a flexibilidade do acero inoxidable faino axeitado para unha ampla variedade de aplicacións. Non obstante, escoller o grao ou acabado incorrecto para o seu sector específico pode levar a fallas prematuras, problemas de conformidade ou gastos innecesarios. Examinemos que require cada industria principal e cales especificacións de material ofrecen os mellores resultados.

Recomendacións específicas por industria en canto a grao e acabado

Diferentes sectores enfóntanse a retos ambientais únicos, requisitos regulamentarios e expectativas de rendemento. Aquí ten o que debe saber sobre a selección de acero inoxidable personalizado para cada área de aplicación principal:

- Servizo de comida e coles comerciais: Este sector require materiais compatibles coa FDA que soporten a limpeza constante e a exposición aos ácidos dos alimentos. Segundo A guía da industria de WebstaurantStore , o acero inoxidable 304 é o tipo máis común utilizado nas cocinas comerciais debido ao seu brillo brillante e excelente resistencia á corrosión e ó ferruxo. Para equipos que entran en contacto con alimentos salgados ou expostos a produtos de limpeza agresivos, o acero inoxidable 316 ofrece unha protección superior grazas ao seu contido en molibdeno. A selección do acabado é igualmente importante: o acabado cepillado #4 ou o acabado #4 Dairy facilita a sanitización fácil e cumpre cos estándares sanitarios 3-A. A súa superficie lisa e non porosa evita o crecemento bacteriano, convertendo as chapas de acero inoxidable na opción preferida para superficies de preparación de alimentos, utensilios e equipamento.

- Aplicacións arquitectónicas e decorativas: A coherencia estética determina a selección de materiais para fachadas de edificios, interiores de ascensores e paneis decorativos. Os paneis metálicos de acero inoxidable deben manter a súa aparencia a pesar da exposición ao tempo, os cambios de temperatura e o contacto constante coas persoas. O grao 316 é excelente para instalacións exteriores onde a choiva, a humidade e a contaminación atmosférica crean condicións corrosivas. Para aplicacións interiores, o 304 adoita ser suficiente e reduce os custos do material. A selección do acabado depende dos obxectivos visuais: o espello #8 crea superficies reflectantes dramáticas para instalacións de alto impacto, mentres que o acabado cepillado #4 ofrece un aspecto máis tolerante que oculta as marcas de dedos e raiados menores. Especifique a dirección do grano ao instalar múltiples paneis para asegurar a continuidade visual en grandes superficies.

- Instalacións médicas e farmacéuticas: A compatibilidade coa esterilización define os requisitos de material nos entornos sanitarios. O equipo debe soportar ciclos repetidos de autoclave, desinfectantes agresivos e compostos farmacéuticos sen degradarse. O grao 316L emerxe como a opción preferida para instrumentos cirúrxicos, equipos de procesamento e compoñentes de salas limpas. O seu contido baixo en carbono evita a sensibilización durante a soldadura, mantendo a resistencia á corrosión ao longo da vida útil do equipo. Os acabados electropolicados maximizan a resistencia bacteriana: investigacións citadas polo USDA atoparon que as superficies electropolicadas mostraron a maior resistencia á adhesión bacteriana entre todos os acabados probados. Para a chapa de acero inoxidable empregada no procesamento farmacéutico, as especificacións de rugosidade superficial adoitan exigir valores RA por debaixo de 20 microplgadas.

- Aplicacións Marítimas: A auga salgada representa un dos entornos corrosivos máis agresivos cos que se enfronta o acero inoxidable. Os ións cloruro atacan incesantemente os graos estándar, provocando corrosión por picaduras e corrosión intersticial que leva ao fallo estrutural. O grao 316 convértese en obrigatorio para ferramentas mariñas, compoñentes de barcos e elementos arquitectónicos costeiros. O contido de molibdeno do 2-3% proporciona protección esencial contra a corrosión inducida por cloruros. Para aplicacións baixo a auga ou na zona de salpicaduras, algúns técnicos optan por graos dúplex ou incluso materiais de maior aleación. O acabado superficial desempeña aquí un papel secundario: a resistencia á corrosión é máis importante ca a estética, aínda que os acabados máis lisos reducen a superficie dispoñible para o ataque corrosivo.

- Automoción e fabricación industrial: Equilibrio entre o desempeño estrutural, a eficiencia de custo e os requisitos de corrosión nestes sectores. Os metais ferrosos como o acero inoxidable 430 teñen un uso extensivo nos sistemas de escape automotrices, onde a resistencia ao calor é máis importante que a protección extrema contra a corrosión. Este grao ferrítico soporta ben as temperaturas elevadas e ten un custo significativamente inferior ao das alternativas austeníticas. Para compoñentes estruturais, pezas do chasis e elementos de suspensión, o 304 proporciona unha resistencia á corrosión axeitada a custo moderado. As carcasas de equipos industriais e as protecións de máquinas especifican normalmente chapa de acero inoxidable de grosor 12-14 para garantir resistencia ao impacto e rigidez estrutural. Os requisitos de acabado varían moito: os compoñentes funcionais poden usar o acabado laminado 2B, mentres que os paneis visibles requiren superficies escovadas ou pulidas.

Cumprimento dos Requisitos Reguladores en Diferentes Sectores

Alén das propiedades do material, o cumprimento da normativa inflúe na selección do acero inoxidable en moitos sectores. As instalacións de procesamento de alimentos deben satisfacer os requisitos da FDA para superficies en contacto con alimentos. Como Metal Products of Cincinnati explica , o acero inoxidable apto para alimentos debe soportar ácidos, alcalis e cloretos como o sal sen corroerse prematuramente. Se comeza a formarse corrosión, o equipo debe retirarse inmediatamente do servizo debido ao risco de contaminación que supón a súa superficie irregular.

Os aceros inoxidables das series 300 e 400 dominan as aplicacións de grao alimentario por razóns específicas. A serie 300 (incluíndo os 304 e 316) contén un maior contido de níquel, o que proporciona unha mellor resistencia á corrosión pero a un custo máis elevado. A serie 400 ofrece propiedades magnéticas útiles para lavapracelas transportadoras equipadas con imáns que capturan ferramentas planas esvaídas antes de que entren nos sistemas de refugallos.

A fabricación de produtos farmacéuticos e dispositivos médicos impón requisitos de superficie aínda máis estritos. As chapas identificativas do equipo, os recipientes de procesamento e as superficies en contacto deben demostrar propiedades antibacterianas e resistencia a axentes limpiadores cáusticos. As chapas identificativas de equipo en acero inoxidable converteronse na opción preferida nas instalacións farmacéuticas debido á súa excelente resistencia a abolladuras, raiados e manchas, xunto cun rendemento superior en ambientes altamente cáusticos ou ácidos.

Para aplicacións industriais alimentarias nas que a exposición a substancias corrosivas é particularmente severa, o tratamento de electropulido mellora as propiedades de resistencia ao ácido. Este tratamento único pode previr a corrosión que podería provocar contaminación, unha inversión axeitada para equipos que se espera que ofrezen anos de servizo fiábel.

Seleccionar o acero inoxidable personalizado axeitado para a súa industria non consiste só en marcar caixas nunha ficha técnica. Trátase de comprender como as propiedades do material se traducen nun rendemento real nas súas condicións operativas específicas. Unha vez definidas claramente as requisitos da industria, o seguinte paso consiste en atopar un fornecedor capaz de entregar material que cumpra exactamente coas súas especificacións.

Estratexias de obtención e selección de fornecedores

Especificou a calidade, o groso, o acabado e o método de corte perfectos para o seu proxecto. Agora chega unha decisión que pode facer ou desfacer todo o cronograma de fabricación: onde mercar chapas de acero inoxidable que cumpran exactamente cos seus requisitos. A diferenza entre un fornecedor excelente e un mediocre esténdese máis aló do prezo por libra; afecta os prazos de entrega, a consistencia da calidade e, en última instancia, o éxito do seu proxecto.

Atopar fornecedores fiables de chapa de aceiro inoxidable require avaliar varios factores ao mesmo tempo. Un fornecedor que ofrece prezos irrisorios non significa nada se non pode entregar a tempo ou proporcionar as capacidades de corte personalizado que o seu proxecto require. Examinemos que é o que separa os socios de fabricación excepcionais do resto.

Avaliación de fornecedores de metais personalizados

Cando estea listo para mercar chapa de aceiro inoxidable para o seu proxecto, unha avaliación sistemática evita erros custosos. Segundo Guía de comparación de fornecedores de Fry Steel , escoller o fornecedor de metais axeitado non é só unha decisión de compra, senón unha asociación que afecta á calidade do seu produto, aos prazos de produción e á rentabilidade a longo prazo.

Que debe buscar ao comparar posibles socios para produtos personalizados de aceiro inoxidable? Considere estes criterios esenciais de avaliación:

- Prototipado rápido e apoio DFM: Fornecedores de primeira liña como Shaoyi (Ningbo) Tecnoloxía do metal ofrecen servizos de prototipado rápido de 5 días que permiten validar deseños antes de comprometerse con producións en serie. O seu apoio integral ao DFM (Deseño para Fabricabilidade) detecta posibles problemas a tempo, aforrando tempo e diñeiro. Este tipo de colaboración técnica inicial distingue aos verdadeiros socios de fabricación dos simples distribuídores de materiais.

- Tempo de resposta na orzamentación: Canto tempo leva obter un orzamento? Agardar días ou semanas por orzamentos crea botelos no proceso de planificación. Os principais fornecedores ofrecen un prazo de resposta de 24 horas ou máis rápido, algúns incluso con orzamentos instantáneos en liña para configuracións estándar. Shaoyi exemplifica esta aproximación cos seus tempos de resposta rápidos que manteñen o teu proxecto en movemento.

- Capacidades de Corte Personalizado: Non todos os proveedores poden xestionar requisitos personalizados de acero inoxidable cortado a medida. Verifique que o seu socio potencial ofreza os métodos específicos de corte que require o seu proxecto: láser, chorro de auga, plasma ou cizallado mecánico. Pregunte sobre as súas capacidades de tolerancia e os tamaños máximos de chapa que poden procesar.

- Graos e acabados dispoñibles: Un inventario extenso en stock reduce os prazos de entrega e asegura a dispoñibilidade de material. Como indica Fry Steel, os proveedores que teñen máis de 140 graos con niveis profundos de existencias ofrecen entregas máis rápidas e maior flexibilidade cando as especificacións cambian no medio dun proxecto.

- Certificacións de Calidade: Busque a certificación ISO 9001:2015 como norma básica para sistemas de xestión da calidade. Para aplicacións automotrices, a certificación IATF 16949 indica que o proveedor satisfai os requisitos industriais estritos en materia de seguridade do produto, trazabilidade e prevención de defectos. Shaoyi posúe a certificación IATF 16949, o que demostra o seu compromiso cos estándares de calidade propios do sector automotriz.

- Cantidades mínimas de pedido: Algúns fornecedores centranse exclusivamente na produción de alto volume, polo que non son adecuados para cantidades de prototipos ou series pequenas. Clarifique as cantidades mínimas de pedido (MOQ) desde o principio para evitar perder tempo buscando socios que non poidan atender ao tamaño do seu pedido.

- Servizos de valor engadido: Máis alá do fornecemento de materias primas, que capacidades adicionais ofrece o fornecedor? Servizos internos de conformado, soldadura, acabado e montaxe optimizan o seu proceso de adquisición. Cando os materiais pasan por menos mans, reduce os erros de manipulación e simplifica a xestión do proxecto.

Desde a solicitude de orzamento ata a finalización do proxecto

Unha vez identificados os candidatos prometedores como fornecedores de chapa de acero inoxidable, o proceso de compra segue un patrón previsible. Comprender o que se pode esperar axuda a avanzar de forma eficiente desde a consulta inicial ata a entrega.

A fase de solicitude de orzamento: Envíe as súas especificacións, incluídos ficheiros CAD, cantidades requiridas, datas de entrega desexadas e calquera requisito especial. Sexa específico sobre tolerancias, especificacións de acabado e documentación de certificación que necesite. Solicitudes vagas xeran orzamentos imprecisos; consultas detalladas reciben prezos exactos.

Moitos compradores pregúntanse onde mercar chapas de aceiro inoxidable cando os seus requisitos personalizados para chapa de aceiro inoxidable están fóra das ofertas estándar. A resposta adoita atoparse en fabricantes especializados e non en distribuidores xerais de metais. As empresas centradas en traballos personalizados manteñen o equipo, a experiencia e os sistemas de calidade necesarios para a fabricación de precisión.

Expectativas de prazos de entrega: Os pedidos de aceiro inoxidable cortado a medida normalmente se envían dentro de 1-3 semanas dependendo da complexidade e da dispoñibilidade de materiais. Os servizos de prototipos rápidos poden entregar pezas de mostra en tan só 5 días hábiles. As corridas de produción requiren tempos de entrega máis longos baseados no volume e as operacións secundarias necesarias.

Varios factores influencian a súa liña de tempo específica:

| Factor | Impacto no tempo de entrega | Estratexia de mitigación |

|---|---|---|

| Dispoñibilidade de material | As clases especiais poden requirir pedidos de fábrica engadindo 4-8 semanas | Confirmar o estado das existencias antes de finalizar as especificacións |

| Complexidade do Pedido | As operacións de moldeo múltiple aumentan o tempo de procesamento | Simplificar os deseños cando sexa posible durante a revisión de DFM |

| Cantidad | Os volumes máis altos requiren unha produción proporcionalmente máis longa | Os grandes pedidos son transformados en lanzamentos programados |

| Documentación de Calidade | Os informes de ensaio certificados e a trazabilidade engaden pasos de procesamento | Especifique os requisitos de documentación desde o principio |

| Acabado secundario | Pulido, pasivación ou recubrimento estenden o tempo total | Considere os acabados de laminación se o permiten as características estéticas |

Apoyo ao proxecto durante toda a produción: Os mellores fornecedores ofrecen visibilidade sobre o progreso do seu pedido. As plataformas en liña de xestión de pedidos permiten lle seguir as etapas de produción e o estado da entrega sen ter que facer chamadas telefónicas. As notificacións automáticas en hitos clave — corte rematado, formado finalizado, enviado — mantén o seu planificación no camiño correcto.

Un soporte ao cliente receptivo é esencial cando xorden dúbidas. Os representantes de vendas coñecedores non só reciben pedidos — colaboran con vostede para atopar as solucións máis adecuadas. Cando Fry Steel describe a súa aproximación, enfatizan que "un representante de vendas coñecedor non só lle pide suministros, senón que colabora con vostede para axudarlle a atopar o produto perfecto".

Validación antes da produción: Para deseños novos ou aplicacións críticas, os servizos de prototipado rápido proporcionan unha validación esencial. Segundo a guía de prototipado de Hubs, ver unha peza física antes de comprometerse con producións en serie evita erros costosos. As plataformas modernas de prototipado ofrecen orzamentos instantáneos, comentarios automáticos de DFM e prazos de entrega tan curtos como 4-6 días laborables.

A avaliación do prototipo permíteche verificar axuste, función e acabado antes de escalar. Se son necesarios axustes, facer cambios na fase de prototipo custa unha fracción do que suporía volver traballar as ferramentas de produción ou desbotar inventario rematado.

Elixir o socio axeitado para as túas necesidades personalizadas de chapa de acero inoxidable establece as bases para proxectos exitosos. Ao avaliar fornecedores de forma sistemática segundo estes criterios, atoparás socios capaces de entregar materiais de calidade no prazo previsto, transformando acero inoxidable bruto en compoñentes de precisión que requiren as túas aplicacións.

Preguntas frecuentes sobre chapa personalizada de acero inoxidable

1. Cal é a diferenza entre o acero inoxidable 304 e 316?

O grao 304 contén un 18-20% de cromo e un 8-10% de níquel, o que o fai ideal para ambientes estándar como coenzas e recintos industriais. O grao 316 engade un 2-3% de molibdeno, proporcionando unha resistencia superior á corrosión por picaduras e en fendas en ambientes ricos en cloretos, como aplicacións mariñas e procesamento químico. Aínda que o 316 ten un custo maior, ofrece unha vida útil significativamente máis longa en condicións agresivas.

2. Como elixir o calibre axeitado para chapa de acero inoxidable?

A selección do calibre depende dos requisitos estruturais da súa aplicación, das necesidades de formabilidade e das restricións de peso. Aplicacións pesadas como bases de máquinas requiren un calibre 10-12 (2,78-3,57 mm de grosor), mentres que os paneis decorativos adoitan usar calibre 16 (1,59 mm). Lembre que números de calibre máis altos indican material máis fino. Consultar co seu fabricante axuda a adaptar o calibre á xeometría específica do seu deseño e aos requisitos de rendemento.

3. Cal é a mellor forma de cortar chapa de aceiro inoxidable?

O método de corte óptimo depende dos requisitos do seu proxecto. O corte por láser ofrece unha precisión excelente (±0,005") con mínimo rebarbado para materiais máis finos. O corte por chorro de auga proporciona unha zona afectada polo calor nula, o que o fai ideal para aplicacións sensibles ao calor e materiais máis grosos de ata 6"+. O corte por plasma manexa seccións grosas de forma económica pero require limpeza das bordas. O cizallado mecánico segue sendo rentable para cortes rectos en chapas máis finas.

4. Onde podo mercar chapas de aceiro inoxidable cun corte personalizado?

Fabricantes especializados de metais como Shaoyi (Ningbo) Metal Technology ofrecen servizos personalizados de corte con resposta rápida de orzamentos e soporte DFM. Ao escoller un fornecedor, avalíe as súas capacidades de corte, graos e acabados dispoñibles, certificacións de calidade (ISO 9001:2015, IATF 16949), cantidades mínimas de pedido e servizos de prototipado rápido. Os principais fornecedores ofrecen respostas de orzamento en 12 horas e prototipado en 5 días para validar deseños antes da produción.

5. Que acabado superficial debo escoller para o acero inoxidable de grao alimentario?

o acabado #4 Dairy ou as superficies electropulidas son os mellores para aplicacións en contacto co alimento. Estes acabados lisos cumpren cos estándares sanitarios 3-A cunha rugosidade media de 18-31 microplg, previndo a adhesión bacteriana e facilitando a limpeza. O acabado industrial estándar 2B é suficiente para equipos industriais sen contacto. Para máxima resistencia bacteriana, o electropulado reduce a rugosidade superficial ata un 50%.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —