Corte personalizado de metal desentrañado: desde a primeira medición ata a peza finalizada

Comprender o metal cortado a medida e por que é importante

Imaxina encargar unha chapa metálica que chega lista para instalar: sen recortes, sen suposicións, sen desperdicio de material. Iso é exactamente o que ofrece o metal cortado a medida. En vez de mercar stock de tamaño estándar e ter que modificalo, recibes materiais adaptados con precisión ás especificacións do teu proxecto.

O corte personalizado de metal converteuse nun elemento esencial en diversos sectores por unha razón sinxela: a precisión importa. Xa sexas fabricando compoñentes automotrices, construíndo elementos arquitectónicos ou montando un proxecto no patio trasero, contar con metal cortado ao tamaño elimina traballo adicional custoso e o desperdicio de material. O concepto é sinxelo: forneces as dimensións exactas, e os fabricantes entregan pezas listas para usar inmediatamente.

Que fai personalizado ao corte de metal

Entón, que diferencia o corte personalizado de coller unha chapa metálica estándar do estante? Redúcese a especificacións. Cando encargas metais cortados á medida, cada dimensión reflicte os requisitos do teu proxecto en vez de normas industriais arbitrarias. Isto significa que o teu panel de 47,25 polegadas chegará exactamente a 47,25 polegadas, sen redondear á pés máis próxima.

A fabricación metálica personalizada garante que cada compoñente se fabrique segundo especificacións exactas, reducindo a necesidade de modificacións custosas e mellorando a integración xeral do sistema. Ao contrario que os compoñentes comerciais, materiais de corte de precisión intégranse perfectamente nos sistemas existentes, minimizando o tempo de instalación e os custos de mantemento a longo prazo.

A personalización esténdese máis aló das dimensións simples. Podes especificar:

- Medidas exactas de lonxitude, largura e grosor

- Formas e recortes complexos

- Patróns de furados e perfís de bordos

- Requisitos de tolerancia para aplicacións críticas

Desde material bruto ata compoñente de precisión

O percorrido desde o metal bruto ata o compoñente acabado transformouse de forma considerable ao longo das décadas. A fabricación inicial de metais dependía totalmente do corte manual: traballadores cualificados utilizaban ferramentas manuais e tesoiras para dar forma aos materiais. Aínda que era un método efectivo, este enfoque introducía variacións considerables entre as pezas.

Os métodos de precisión actuais contan unha historia diferente. A tecnoloxía de Control Numérico por Computador (CNC) converte deseños dixitais en comandos de corte precisos, conseguindo tolerancias tan estreitas como ±0,0001 polegadas. segundo Red Craft Industry , as máquinas CNC modernas poden repetir os mesmos resultados centos ou miles de veces con consistencia notable.

Esta evolución é importante tanto se é un profesional da industria como se é un comprador principiante. Comprender as tecnoloxías de corte dispoñibles, as opcións de materiais e os requisitos de especificación axúdalle a tomar decisións informadas, e iso é exactamente o que ofrece esta guía.

O corte personalizado elimina o desperdicio de material e reduce os custos do proxecto ao entregar exactamente o que necesitas: nada máis, nada menos.

Ao longo deste artigo, aprenderás como navegar polo proceso completo de toma de decisións: seleccionar os métodos de corte adecuados, escoller os materiais axeitados, comprender as especificacións de espesor, definir tolerancias e comunicarte eficazmente cos fornecedores. Ao final, encararás o teu próximo proxecto personalizado en metal con confianza e claridade.

Explicación dos métodos de corte de metais

Pregúntaste como cortar follas metálicas con precisión e eficiencia? A resposta depende completamente dos requisitos do teu proxecto. Cada tecnoloxía de corte ofrece vantaxes distintas, e comprender estas diferenzas axúdache a escoller o método axeitado para o teu proxecto personalizado en corte de metal.

Os talleres modernos de fabricación adoitan empregar varias tecnoloxías de corte, cada unha optimizada para materiais específicos , groduras e requisitos de precisión. Exploremos as opcións principais dispoñibles e cando cada unha ten máis sentido.

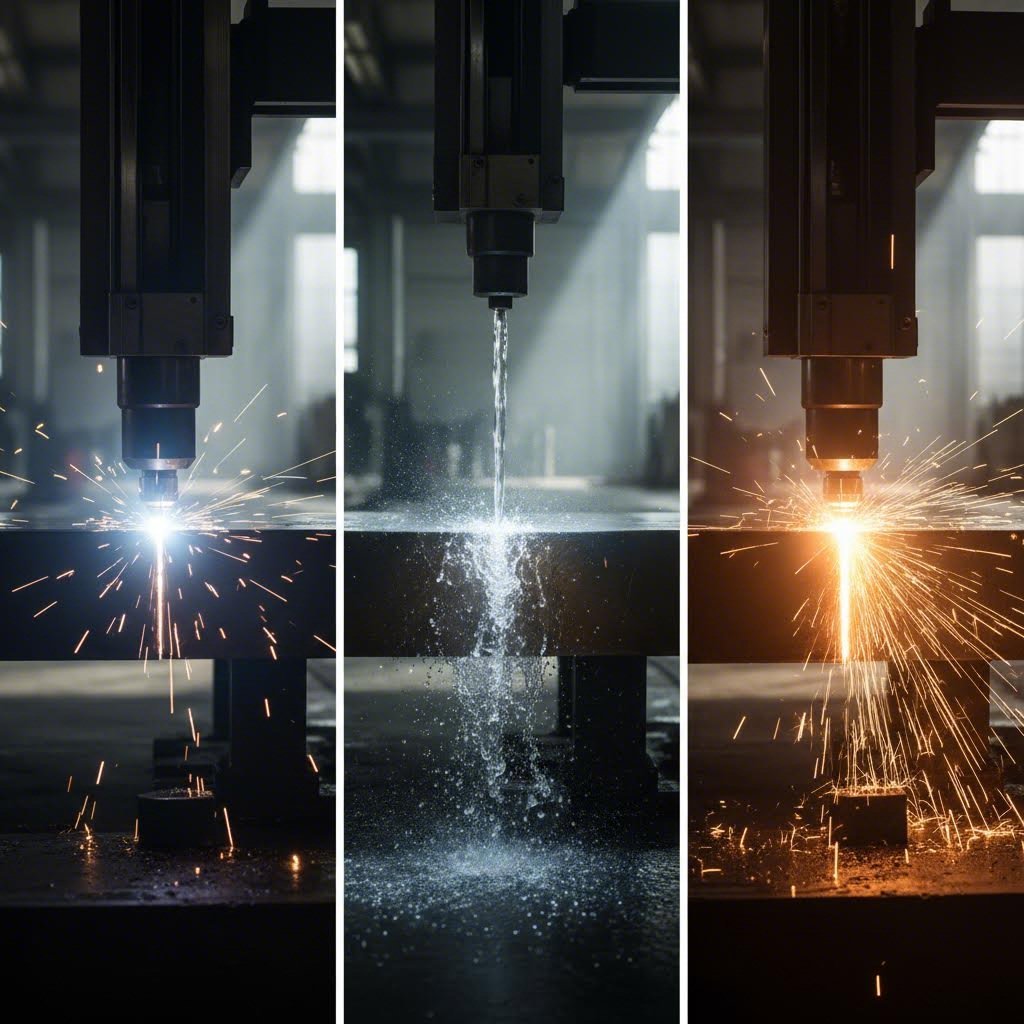

Corte láser para precisión intrincada

Cando o seu proxecto require deseños intrincados e bordos excepcionalmente limpos, un cortador láser convértese no seu mellor aliado. Esta tecnoloxía dirixe un raio láser de alta potencia sobre a superficie metálica, fundindo ou vaporizando o material ao longo dunha traxectoria controlada dixitalmente. O resultado? Cortes tan precisos que a miúdo non precisan acabado adicional.

Segundo Zintilon, o corte láser CNC é especialmente adecuado para traballos detallados porque o proceso controlado por ordenador garante cortes exactos con tolerancias estreitas. O raio enfocado crea esquinas nítidas e bordos lisos que os métodos manuais simplemente non poden igualar.

As vantaxes principais do corte láser inclúen:

- Precisión excepcional con tolerancias tan estreitas como ±0,005 polgadas

- Zonas afectadas polo calor mínimas en comparación con outros métodos térmicos

- Bordos limpos que requiren pouco ou ningún posprocesamento

- Ideal para materiais de groso fino a medio

- Perfecto para formas complexas e patróns de furos pequenos

Non obstante, o corte por láser ten limitacións. Ten dificultades con materiais moi grosos e os metais reflectantes como o cobre e o latón poden precisar equipo especializado. Para electrónica, dispositivos médicos e fabricación de pezas de precisión, porén, a tecnoloxía láser ofrece resultados sen igual.

Alternativas de corte por axetame e plasma

Que ocorre cando o corte por láser non é a opción axeitada? Aí é onde entran en xogo as tecnoloxías de corte por axetame e plasma, cada unha abordando retos específicos que os láseres non poden manexar de forma efectiva.

Corte por Xacto de Auga usa auga a alta presión —tipicamente entre 30.000 e 90.000 psi— mesturada cun material abrasivo como granada para cortar practicamente calquera material. A súa vantaxe definitoria? Cero xeración de calor. Isto fai que o corte por axetame sexa ideal para materiais sensibles ao calor que se deformarían ou endurecerían baixo métodos de corte térmico.

De acordo co Wurth Machinery , prevéese que o mercado do corte por axabia alcance máis de 2.390 millóns de dólares en 2034, reflectindo a crecente demanda desta tecnoloxía versátil. O corte por axabia destaca ao cortar:

- Materias grosas que superan as capacidades do láser

- Aliaxes sensibles ao calor e materiais temperados

- Materiais compostos e non metálicos

- Aplicacións que requiren distorsión térmica nula

Corte por plasma adopta un enfoque diferente, utilizando un arco eléctrico e gas comprimido para derretir e expulsar metais condutores. Se estás traballando con chapas de aceiro de máis dunha media polegada de grosor, o plasma ofrece a mellor combinación de velocidade e eficiencia de custo.

As probas realizadas por Wurth Machinery mostraron que o corte por plasma é aproximadamente 3-4 veces máis rápido que o corte por axabia ao cortar aceiro dunha polegada, co custo operativo sendo case a metade por pé lineal. Para a fabricación de estruturas de aceiro e a produción de maquinaria pesada, o plasma ofrece un valor excepcional.

Router CNC CNC a mecanización ofrece outra opción, particularmente eficaz para metais non ferrosos como o aluminio. Aínda que normalmente non se usa para cortar materiais grosos, o fresado CNC destaca na creación de perfís precisos e pode combinar o corte con operacións de dobrado en células de fabricación integradas.

Corte representa a aproximación máis directa para cortes rectos. Segundo Cubbison , o cizallado é un proceso rápido que ofrece consistencia nunha ampla gama de espesores de metal. O inconveniente? Está limitado a cortes en liña recta e pode producir bordos máis ásperos ca outros métodos.

Comparación dos Métodos de Corte: Unha Visión Xeral Completa

Elixir o cortador de metal axeitado para o seu proxecto require valorar múltiples factores. A seguinte táboa compara cada método de corte segundo os criterios máis importantes:

| Método de Corte | Compatibilidade de materiais | Amplitude do espesor | Calidade da beira | Tolerancia de precisión | Custo relativo | Mellores aplicacións |

|---|---|---|---|---|---|---|

| Cortar con láser | A maioría dos metais; limitado en materiais moi reflectantes | Ata 1" de aceiro; óptimo por baixo de 0,5" | Excelente; necesítase un acabado mínimo | ±0,005" ou máis apertado | Medio-Alto | Deseños intrincados, electrónica, dispositivos médicos |

| Corte por plasma | Só metais condutores | de 0,5" a 2"+ de aceiro | Boa; pode precisar desbarbado | ±0,015" a ±0,030" | Baixa-Media | Aceros estruturais, equipos pesados, construción naval |

| Corte por Xacto de Auga | Practicamente calquera material | Ata 12" dependendo do material | Excelente; sen zona afectada polo calor | ±0.005" a ±0.010" | Alta | Aeroespacial, materiais sensibles ao calor, compostos |

| CNC routing | Metais non ferrosos, plásticos | Ata 1" de aluminio | Boa; limpa cun utillaxe axeitado | ±0.005" a ±0.010" | Medio | Perfís de aluminio, fabricación de sinais, carcaxas |

| Corte | A maioría dos metais en chapa | Ata 0,5" dependendo do equipo | Regular; pode ter lixeira distorsión | ±0,015" a ±0,030" | Baixo | Cortes rectos, embutición en alta produción |

Tamén é importante comprender o kerf —a largura do material eliminado durante o corte— ao especificar as dimensións. O corte láser produce o kerf máis estreito (tan fino como 0,006"), mentres que o plasma crea kerfs máis anchos (ata 0,25"). Isto afecta á forma en que se dimensionan as pezas e se calcula o uso de material.

Unha vez clarificados os métodos de corte, a seguinte decisión crítica consiste en escoller o metal axeitado para a súa aplicación. Os diferentes materiais reaccionan de forma distinta a cada tecnoloxía de corte, e combinar as propiedades do material cos requisitos do proxecto garante resultados optimos.

Escoller o Metal Axeitado para o Seu Proxecto

Xa identificou o método de corte que mellor se adapta ás súas necesidades—agora chega unha decisión igualmente importante. Que metal debe cortar realmente? Os tipos de metais dispoñibles para fabricación personalizada presentan características únicas, e escoller o material incorrecto pode comprometer incluso o traballo de corte máis preciso.

Pense nisto deste xeito: un compoñente cortado perfectamente falla se o material subxacente non pode soportar as demandas da súa aplicación. Sexa que necesite resistencia lixeira, resistencia á corrosión ou durabilidade económica, comprendendo as Propiedades dos Materiais guides you toward the right choice.

Aparello das Propiedades do Metal aos Requisitos do Proxecto

Antes de profundar nos metais específicos, considera que é o que realmente require o teu proxecto. Cada aplicación prioriza características diferentes, e identificar estas prioridades simplifica considerablemente o proceso de selección.

As propiedades clave a avaliar ao escoller o teu metal inclúen:

- Forza de tracción – Canta forza de tracción pode soportar o material antes de romperse?

- Resistencia á corrosión – Estará a peza exposta á humidade, produtos químicos ou aire salgado?

- Peso – Requere a túa aplicación compoñentes lixeiros para mobilidade ou eficiencia de combustible?

- Maquinabilidade – Con que facilidade se pode cortar, dar forma e acabar o material?

- Custo – Cal é o teu orzamento, e xustifica a aplicación o uso de materiais premium?

- Aparencia – Vai ser visible o compoñente finalizado, requirindo consideracións estéticas?

As túas respostas a estas preguntas reducen considerablemente as opcións. Unha aplicación mariña require resistencia á corrosión por riba de todo. Un compoñente aeroespacial prioriza a redución de peso. Unha baranda decorativa necesita atractivo visual xunto coa durabilidade.

Acero vs Aluminio vs Inoxidable

Imos examinar os metais máis frecuentemente especificados para corte personalizado e onde cada un destaca.

Acero ao Carbono: O Traballo Económico

Cando o orzamento e a resistencia están no topo da súa lista de prioridades, o acero ao carbono ofrece un valor excepcional. Segundo Impact Fab , o acero de baixo carbono (tamén chamado acero doce) atópase en todos os talleres de fabricación porque é unha das opcións máis económicas. Con alta ductilidade e fácil soldabilidade, este material mecanízase ben e acepta a maioría dos métodos de corte sen complicacións.

O acero ao carbono funciona moi ben para compoñentes estruturais, bastidores de máquinas e aplicacións nas que o material vai ser pintado ou recuberto. Sen embargo, carece de resistencia inherente á corrosión; sen revestimentos protexentes, a ferruxa convértese nun problema inevitable en ambientes expostos.

Chapa de Aluminio: Campión Lixeiro

Cando a redución de peso impulsa o teu deseño, a chapa de aluminio convértese na elección obvia. Segundo Seather Technology, a densidade do aluminio é aproximadamente un terzo da do acero inoxidable, o que fai que as pezas sexan considerablemente máis sinxelas de manipular e transportar.

A chapa de aluminio ofrece máis que só aforro de peso. O material forma naturalmente unha capa protectora de óxido cando está en contacto co aire, proporcionando unha excelente resistencia á corrosión sen necesidade de tratamentos adicionais. Os enxeñeiros especifican frecuentemente o aluminio para compoñentes automotrices, aplicacións aeroespaciais e calquera proxecto no que a redución de masa mellora o rendemento ou a eficiencia.

Teña en conta que o aluminio require experiencia durante a soldadura — a capa de óxido e a súa alta condutividade térmica crean desafíos. Para o corte, porén, o aluminio responde ben aos métodos láser, de axet de auga e de fresado CNC.

Chapa de Acero Inoxidable: Premium Resistente á Corrosión

Cando a súa aplicación se enfronta a ambientes agresivos, unha chapa de acero inoxidable ofrece a resistencia á corrosión que o acero ao carbono simplemente non pode igualar. O contido en cromo crea unha capa protectora autorreparable que mantén o metal cun aspecto impecable durante anos.

Pero aquí é onde a selección de material se volve matizada. Non todos os graos de acero inoxidable teñen o mesmo comportamento, e escoller entre o acero inoxidable 304 e o 316 adoita determinar o éxito do proxecto.

De acordo co Geomiq , a diferenza fundamental redúcese a un só elemento: molibdeno. O acero inoxidable grao 316 contén un 2-3% de molibdeno, o que mellora considerablemente a súa resistencia aos cloretos e produtos químicos agresivos. En ensaios con nebrina salina, o acero inoxidable 316 demostrou ter unha resistencia á corrosión de aproximadamente 10 anos fronte ao ano único do 304 en ambientes salinos simulados.

Cando debería pagar un 20-30% máis polo 316? Considéreo esencial para:

- Aplicacións Marinhas e Costeiras

- Equipamento de Procesado Químico

- Compoñentes médicos e farmacéuticos

- Instalacións exteriores en rexións con presenza de sal

Para aplicacións interiores, equipamento de cociña e ambientes exteriores suaves, o acero inoxidable 304 ofrece un excelente rendemento a menor custo.

Acero Galvanizado: Durabilidade Exterior a Baixo Prezo

E se necesitas resistencia á corrosión exterior sen o prezo do acero inoxidable? O acero galvanizado e o acero ao carbono comparten o mesmo material base, pero o revestimento de cinc proporciona protección sacrificial contra o ferruxe. Isto fai que o acero galvanizado sexa ideal para cercas, compoñentes estruturais exteriores e equipamento agrícola onde a aparencia importa menos ca a lonxevidade.

Latón e Cobre: Aplicacións Especializadas

Cando se comparan o latón co bronce ou se consideran as aleacións de cobre, xeralmente estás abordando requisitos especializados. A excepcional condutividade eléctrica do cobre faino imprescindible para compoñentes eléctricos e aplicacións de cableado. Segundo Impact Fab, o cobre tamén ofrece propiedades antibacterianas valiosas en instrumentos médicos e superficies de moito contacto.

O latón combina maleabilidade con resistencia á corrosión e un atractivo aspecto dourado. Atoparédeo especificado para ferraxes decorativas, compoñentes mariños e elementos que requiren baixa fricción. Ambos os materiais córtanse limpiamente con chorro de auga e equipos láser especializados.

Como afectan as propiedades do material á selección do método de corte

A elección do material inflúe directamente no tecnoloxía de corte que ofrece os mellores resultados. Os metais reflectantes como o cobre e o latón supoñen un reto para os sistemas láser estándar, polo que se requiren equipos especializados ou métodos alternativos. As chapas graxas de aceiro ao carbono prefírense cortar con plasma por razóns de custo, mentres que as chapas finas de aluminio respondeben moi ben á precisión láser.

Comprender esta relación evita erros custosos. Cando especifica xuntos o material e o método de corte, asegura que o fabricante poida entregar a calidade de canto e as tolerancias que o seu proxecto require.

Unha vez clarificada a selección de material, a seguinte consideración involucra as especificacións de grosor — e comprender o sistema de calibre que os define.

Grosor do metal e especificacións de calibre

Aquí vai algo que atrapa aos compradores novatos: cando alguén menciona "acer0 de calibre 14", sabes exactamente que grosor ten? Se non o sabes, non estás só. O sistema de calibre para medir o grosor do metal parece contraintuitivo ao principio — pero comprendelo é esencial para pedir corte personalizado de metal que se adapte realmente ao teu proxecto.

O grosor determina todo, desde a integridade estrutural ata os métodos de corte que funcionan de forma efectiva. Equivócate, e rematarás con material demasiado débil para o traballo ou tan grosiño que o fabricante necesitará equipo completamente diferente. Vamos desmistificar este sistema para que poidas especificar exactamente o que necesitas.

Lendo o sistema de calibre

O sistema de calibre orixinouse na industria británica do arame antes de existiren sistemas de medida estandarizados. De acordo con Stepcraft , as medicións usábanse inicialmente para identificar o diámetro do fío durante os procesos de trefilado, e a terminoloxía manteuse tamén para a chapa metálica.

Este é o concepto clave: números de medición máis baixos indican material máis grosso. Isto é contrario ao pensamento intuitivo, no que se podería esperar que números máis altos significasen máis material. Pense deste xeito: menos pasadas a través da laminadora de fío supuñan un fío máis grosso, polo tanto un número de medición máis baixo.

Para complicar aínda máis as cousas, o mesmo número de medición produce groso diferentes dependendo do tipo de metal. Unha táboa de medicións de chapa metálica é esencial porque o grosor dunha chapa de 14 diferénciase entre o acero e o aluminio. Por exemplo:

- chapa 14 de acero doce mide 0,0747 polgadas (1,897 mm)

- chapa 14 de aluminio mide 0,0641 polgadas (1,628 mm)

- chapa 14 de acero inoxidable mide 0,0781 polgadas (1,984 mm)

Esta variación prodúcese porque cada metal ten diferentes propiedades físicas que afectan ao seu comportamento no sistema de medición por calibre. Consulte sempre a táboa axeitada para o seu material específico — as asuncións levan a erros costosos nos pedidos.

Contexto práctico para calibres comúns

Comprender os tamaños de calibre no seu contexto axuda a visualizar o que está realmente pedindo. Segundo MetalsCut4U, a elección do calibre adecuado depende dos requisitos estruturais, das limitacións orzamentarias e das consideracións estéticas.

Así é como se traducen os calibres comúns en aplicacións reais:

- groso de acero 10 (0,1345 polgadas / 3,416 mm) – Traballo estrutural pesado, marcos de equipos industriais, camas de remolques e aplicacións que requiren máxima rigidez

- grosor de aceiro de 11 gauge (0,1196 polgadas / 3,038 mm) – Soportes de alta resistencia, reforzos estruturais e compoñentes para construcción comercial

- grosor de aceiro de 14 gauge (0,0747 polgadas / 1,897 mm) – Traballo xeral de fabricación, paneis automotrices, carcizas de equipos e aplicacións estruturais moderadas

- grosor de 16 calibres (0,0598 polegadas / 1,518 mm) – Aplicacións lixeiras incluíndo canalizacións de aire acondicionado, paneis decorativos e compoñentes interiores

- 18-22 gauge – Recipientes de parede fina, elementos decorativos e aplicacións nas que a redución de peso importa máis ca unha gran resistencia

Límites de espesor segundo o método de corte

O espesor do material determina directamente qué tecnoloxías de corte funcionarán de forma eficaz. Cada método ten rangos de espesor óptimos; superar estes límites compromete a calidade do bordo, a precisión ou a viabilidade económica.

Segundo Benchmark Abrasives, o corte por láser destaca en materiais de groso inferior, xeralmente por debaixo de 3/4 de polegada, mentres que o corte por plasma manexa chapas máis grósas ata 1 polegada ou máis con velocidades de procesamento significativamente máis rápidas.

Límites de espesor no corte por láser

Os sistemas láser funcionan de xeito optimo en materiais finos a medios. A maioría dos lásers industriais de fibra manexan o acero ata uns 2,5 cm, pero a calidade do canto e a velocidade de corte diminúen notablemente por encima de 1,27 cm. Para traballos de precisión que requiren tolerancias estreitas e cantos limpos, é mellor ceñirse a materiais inferiores ao grosor 14 onde os láseres brillan verdadeiramente.

Vantaxes do groso no corte por plasma

Cando o seu proxecto involve un groso de acero de calibre 10 ou superior, o corte por plasma vólvese cada vez máis atractivo. Esta tecnoloxía corta placas máis grósas máis rápido e de forma máis económica que as alternativas láser. Con todo, espere unha zona afectada polo calor máis grande e cantos que requiren un acabado secundario para aplicacións de precisión.

Versatilidade do corte por chorro de auga

O corte por chorro de auga manexa o rango de groso máis amplo—dende follas finas ata materiais de 15 cm de groso ou máis. De acordo con Benchmark Abrasives , esta técnica de "corte frío" produce case ningunha zona afectada polo calor, polo que é ideal para materiais grósos sensibles ao calor onde non se pode permitir a deformación térmica.

Como o grosor afecta a calidade do bordo

Os materiais máis grosos supoñen maiores retos para calquera método de corte. A anchura do kerf—material eliminado durante o corte—aumenta co grosor, afectando á precisión dimensional. Os métodos baseados no calor, como o láser e o plasma, crean zonas afectadas polo calor máis grandes en materiais máis grosos, o que pode endurecer os bordos e require desbarbado. Cando especifique tolerancias estreitas en materiais de groso elevado, comente os resultados alcanzables co seu fabricante antes de finalizar as especificacións.

Táboa de referencia de groso por calibre de aceiro

A seguinte táboa ofrece unha guía completa de groso por calibre de metal, mostrando as dimensións reais e os métodos de corte recomendados para tamaños de calibre comúns. Utilice esta referencia cando especifique os seus requisitos de corte personalizados en metal:

| Número de xauge | Aceiro suave (polgadas) | Acero doce (mm) | Aluminio (polgadas) | Acero inoxidable (polgadas) | Métodos de corte recomendados |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterjet |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterjet |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterjet, Láser de alta capacidade |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Waterjet, Láser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Láser, Plasma, Waterjet |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Láser (óptimo), Chorro de auga, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Láser (óptimo), Chorro de auga, Cizalla |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Láser, Cizalla, Chorro de auga |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Láser, Cizalla |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Láser, Cizalla |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Láser, Cizalla |

Observe como os métodos de corte recomendados cambian ao aumentar os números de calibre (e diminuír o grosor). Os calibres máis pesados inclínanse cara ao plasma e chorro de auga, mentres que os máis lixeiros entran no ámbito do láser e a cizalla. Esta relación axuda a adaptar os seus requisitos de grosor ás capacidades de fabricación adecuadas.

Unha vez comprendidos os detalles do calibre, a seguinte consideración involucra as tolerancias —o desvío aceptable das dimensións especificadas que determina se as pezas encaixan correctamente segundo o deseñado.

Tolerancias e Precisión no Corte Personalizado de Metais

Xa escolleu o seu material, determinou o calibre axeitado e escolliu un método de corte. Pero aquí hai unha pregunta que diferencia os proxectos exitosos dos fracasos frustrantes: con que precisión debe cumprirse a dimensión especificada na peza final?

É aquí onde entran en xogo as tolerancias—e onde moitos compradores principiantes cometen erros costosos. Especifique tolerancias demasiado estreitas e pagará prezos premium por precisión que non necesita. Especifíqueas demasiado laxas e os seus compoñentes non encaixarán axeitadamente. Comprender este equilibrio aforra diñeiro e problemas.

O que significa tolerancia para as súas pezas

Tolerancia refírese á desviación aceptable das dimensións especificadas. Cando vostede encarga unha peza de exactamente 12,000 polgadas de lonxitude, ningún método de corte ofrece perfección—sempre hai algunha variación. A tolerancia define cantas variación segue sendo aceptable para a súa aplicación.

Pense nisto así: se a súa tolerancia é ±0,010 polgadas, unha peza de 12,000 polgadas que mida entre 11,990 e 12,010 polgadas aproba a inspección. As pezas fóra deste rango son rexeitadas ou requiren reprocesamento.

De acordo co Hypertherm , o corte láser alcanza xeralmente tolerancias dimensionais de menos de 0,01 polegadas (0,25 mm), mentres que os sistemas de plasma X-Definition ofrecen aproximadamente 0,02 polegadas (0,5 mm). Esa diferenza—aproximadamente o grosor dunha tarxeta de visita—determina qué tecnoloxía se axusta mellor ás súas necesidades.

Aquí está a idea clave: maior precisión non significa automaticamente mellor. Antes de exigir precisión de "calidade láser", pregúntese se a súa aplicación realmente a require. As pezas que van directamente desde a mesa de corte á soldadura raramente necesitan as tolerancias máis estreitas—a propia soldadura introduce variacións maiores que o corte.

Normas de Precisión nos Diferentes Sectores

Diferentes industrias requiren niveis de precisión moi distintos. Os compoñentes aeroespaciais requiren tolerancias extraordinariamente estreitas porque a vida depende dun axuste perfecto. O traballo en metal decorativo, por contra, admite máis variación sen comprometer a función nin a aparencia.

Segundo Komacut, varios tipos de tolerancia rexen a fabricación personalizada de metais cortados:

- Tolerancias dimensionais – Variacións na lonxitude, largura e posicións dos orificios

- Tolerancias angulares – Desvío permitido respecto aos ángulos de dobrezo previstos, normalmente ±0,5° a ±1°

- Tolerancias de espesor – Variación permitida no espesor do material respecto aos valores especificados

- Tolerancias de planicidade – Desvío aceptable dunha superficie perfectamente plana

As tolerancias estándar de corte láser oscilan entre ±0,20 mm para traballos de alta precisión e ±0,45 mm para aplicacións xerais. Cando as pezas teñan que encaixar con conxuntos de precisión —como dispositivos médicos ou carcacas electrónicas— especifique tolerancias máis estritas. Para compoñentes estruturais ou pezas que se van soldar, as tolerancias estándar adoitan ser suficientes.

Factores que inflúen na precisión alcanzable

Múltiples variables afectan á precisión que o fabricante pode acadar realistamente. Comprender estes factores axuda a establecer expectativas e especificacións adecuadas.

- Método de Corte – O láser e o chorro de auga acadan tolerancias máis estreitas que o plasma ou o cizallado

- Tipo de material – As propiedades dos metais varían; materiais máis brandos como o aluminio poden presentar maior variación que o acero

- Espesor do material – Un material máis grosso crea maiores desafíos de corte e tolerancias máis amplas

- Calibración da máquina – Equipamento ben mantido e recentemente calibrado proporciona resultados máis consistentes

- Expertise do operador – Os operadores cualificados optimizan os parámetros para cada traballo específico

- Complexidade da peca – Xeometrías complexas con esquinas pechadas afectan á precisión máis que formas sinxelas

A complexidade das pezas require atención especial. Un simple blanque rectangular mantén facilmente tolerancias estreitas. Engade recortes complexos, radios pechados e múltiples patróns de furados, e a precisión alcanzable adoita ser menor. Discute as xeometrías complexas co teu fabricante antes de finalizar as especificacións.

Calidade do bordo e consideracións superficiais

A tolerancia abrangue máis que as dimensións: tamén importa a calidade do bordo. Varios factores afectan ao bordo acabado que terán as túas pezas.

Zonas afectadas polo calor (HAZ) prodúcese cos métodos de corte térmico como o láser e o plasma. O calor intenso altera as propiedades do metal adxacente ao corte, podendo endurecer a beirada ou crear descoloracións. O corte por láser minimiza a zona afectada polo calor (HAZ) grazas ao seu feixe concentrado, mentres que o plasma crea áreas afectadas máis grandes.

Formación de Resíduos (Dross) —para definir borra, refírese ao material fundido que volve solidificarse na cara inferior dos cortes. Segundo JLC CNC, a borra acumúlase cando a presión do gas auxiliar é demasiado baixa ou a altura da boca é incorrecta. Unha configuración axeitada da máquina evita a borra, pero algunhas aplicacións requiren limpeza posterior ao corte igualmente.

Finalización da superficie varía segundo o método e o material. O corte por láser produce normalmente os bordos máis lisos, mentres que o plasma pode deixar estrías visibles que requiren un acabado secundario para aplicacións estéticas.

A Relación Custo-Tolerancia

Tolerancias máis estreitas aumentan invariablemente os custos—ás veces de xeito drástico. Segundo Hypertherm, tolerancias innecesariamente rigorosas sobrecargan as operacións con varias categorías de gastos:

- Investimento en equipos – As máquinas capaces de tolerancias máis estreitas custan significativamente máis; os sistemas láser poden custar centos de miles máis ca as alternativas de plasma

- Custos de inspección – Tolerancias máis estreitas requiren equipos de medición sofisticados; unha Máquina de Medición por Coordenadas (CMM) pode custar ata 120.000 $

- Requisitos de Formación – Medir tolerancias estreitas require habilidades especializadas e persoal con maiores soldos

- Taxas de refugo – Especificacións máis estreitas significan que máis pezas caen fóra das rangles aceptables

- Rendemento reducido – Alcanzar a máxima precisión adoita requerir velocidades de corte máis lentas

Considere isto: algúns creen que as ligazóns de titanio ou volframio representan o metal máis forte da Terra para certas aplicacións—sen embargo, nin sequera traballar co metal máis forte do mundo require tolerancias innecesariamente estreitas agás que a función o exixa. Axustar as especificacións de tolerancia aos requisitos reais, en vez de por defecto a "tan estreito como sexa posible", optimiza a economía do seu proxecto.

Cando especificar tolerancias estreitas

Reserve especificacións de tolerancia estreita para aplicacións onde a precisión importa de verdade:

- Pezas axustadas en conxuntos de precisión

- Componentes para dispositivos médicos ou aplicacións aeroespaciais

- Pezas que interactúan con compoñentes mecanizados por CNC

- Bordos visibles en traballos decorativos de alta gama

Para compoñentes estruturais, pezas que se van soldar, ou aplicacións nas que a pintura ou o recubrimento en pó cubran os bordos, as tolerancias estándar xeralmente ofrecen resultados funcionais idénticos a menor custo.

Unha vez comprendidas as tolerancias, o seguinte paso consiste en traducir os seus requisitos en especificacións claras que os fabricantes poidan executar con precisión—comezando polas técnicas axeitadas de medición e as prácticas de documentación.

Como medir e especificar o seu pedido

Entendes as tolerancias, os materiais e os métodos de corte, pero ningún deses coñecementos importa se as túas medicións son incorrectas ou as túas especificacións confunden ao fabricante. Conseguir chapa metálica cortada a medida que encaixe perfectamente no teu proxecto emprázase moito antes de comezar o corte. Empraza coa forma en que mides, documentas e comunicas os teus requisitos.

Soa sinxelo? Moitos compradores novatos descobren o contrario cando reciben as pezas lixeiramente fóra de especificación. Vexamos as prácticas que distinguen os pedidos exitosos dos refeitos frustrantes.

Medición para a precisión

As medicións precisas forman a base de cada pedido exitoso de chapa metálica cortada ao tamaño. Antes de documentar calquera dimensión, asegúrate de que estás a usar ferramentas e técnicas adecuadas.

Usa instrumentos de medición axeitados

Unha cinta métrica estándar sirve para estimacións aproximadas, pero a fabricación personalizada de chapa require algo mellor. Segundo Sheet Metal Masion, debes medir o grosor cun péndulo ou micrómetro, sempre nunha zona plana e directa da chapa. Para as dimensións de lonxitude e largura, as regras de aceiro ou cintas métricas de precisión proporcionan a exactitude que o teu proxecto require.

Considera estas recomendacións de ferramentas:

- Péndulos dixitais – Esenciais para a verificación do grosor e dimensións de características pequenas

- Regras de aceiro – Ideais para medicións lineais con subdivisións de 1/64 de polgada ou 0,5 mm

- Micrómetros – Necesarios cando importan tolerancias máis estreitas de ±0,005 polgadas

- Escuadras de precisión – Verifican a perpendicularidade das arestas de referencia antes de medir

Ter en conta a eliminación de material

Aquí é onde moitas encomendas fallan: esquecer que o corte elimina material. Segundo ESAB , o ancho de corte (kerf) é a anchura de material que o proceso de corte elimina ao atravesar a chapa. Un corte por plasma pode eliminar 0,150 polgadas ou máis, mentres que un corte láser elimina normalmente só entre 0,020 e 0,050 polgadas.

As máquinas CNC modernas compensen automaticamente o ancho de corte (kerf): o control despraza a traxectoria da ferramenta a metade do ancho de corte. Con todo, debe comprender este concepto cando deseña pezas que teñan que encaixar xuntas ou axustarse con precisión dentro dun conxunto. Se está fornecendo ficheiros listos para cortar, confirme co seu fabricante se xa se aplicou a compensación do ancho de corte ou se eles a engadirán.

Verifique dúas veces as dimensións críticas

Mida dúas veces, pida unha. Para características críticas—localización de furos, superficies de acoplamento e puntos de interacción—verifique as medidas desde múltiples puntos de referencia. Comprobe os cálculos, especialmente ao converter entre unidades métricas e imperiais. Un erro sinxelo nas matemáticas nun pedido grande convértese nunha lección cara.

Creación de Especificacións Claras de Corte

O seu fabricante só pode producir o que vostede comunica claramente. As especificacións ambiguas provocan chamadas telefónicas, atrasos e posibles erros. Aquí ten como documentar os seus requisitos de forma profesional.

Formatos de Ficheiro para Traballo CNC

Ao presentar deseños dixitais, o formato do ficheiro importa. Segundo PTSMAKE, os ficheiros DXF requiren limpar elementos innecesarios, comprobar liñas superpostas, asegurar a escala axeitada e verificar todas as dimensións. O formato baseado en vectores garante escalabilidade sen perda de calidade, o que o fai ideal para aplicacións de fabricación.

Os formatos de ficheiro recomendados inclúen:

- DXF – Estándar do sector para traxectorias de corte 2D; asegúrese de que a xeometría estea limpa e as capas estean organizadas

- DWG – Formato nativo de AutoCAD; compatíbel amplamente con equipos de fabricación

- STEP ou IGES – Preferido para modelos 3D que requiren o desenvolvemento de patróns planos

- Debuxos en PDF – Aceptábel para pezas sinxelas con acotación clara; non adecuado para xeometrías complexas

Antes de enviar os ficheiros, convirta todo o texto en xeometría, combine liñas conectadas e verifique que o ficheiro use as unidades correctas. Incluir unha táboa de taladros ou unha táboa de grosores de chapa metálica coa documentación axuda aos fabricantes a verificar que as especificacións coincidan co seu obxectivo.

Requisitos de debuxo e notación de dimensións

Aínda con ficheiros dixitais, inclúa un debuxo acotado que amose as medicións críticas. Utilice notación de dimensión estándar—indique claramente cales dimensións son críticas e cales son só de referencia. Especifique puntos de referencia (superficies de referencia) para que os fabricantes midan desde os mesmos lugares que vostede.

Segundo PTSMAKE, a documentación axeitada debe incluír especificacións do material, cantidades requiridas e calquera instrución especial. A xestión das capas nos teus ficheiros afecta significativamente a forma en que os fabricantes interpretan o teu deseño: capas separadas para traxectorias de corte, liñas de plegado, dimensións e anotacións.

Erros Comúns a Evitar

Aprender dos erros doutras persoas aforra tempo e diñeiro. Estes erros repítese frecuentemente nas encomendas personalizadas de metal:

- Esquecerse do ancho de corte – Se estás deseñando pezas que se interlixan ou se encaixan, lembra que o corte elimina material entre elas

- Especificar tolerancias imposibles – Requirir ±0,001 polegadas en pezas cortadas con plasma perde o tempo de todos; axusta as tolerancias ás capacidades do método de corte

- Referencias de dimensión pouco claras – "12 polegadas desde o bordo" non significa nada sen especificar cal é o bordo; usa referencias de datum claras

- Falta de especificacións de material – "Aceiro" non é unha especificación; indica grao, grosor e calquera requisito superficial

- Ignorar as tolerancias de dobrado – Segundo Sheet Metal Masion, se hai dobrados no deseño, é necesario engadir material adicional para cada dobrado; non incluír a tolerancia de dobrado provoca que as pezas finais queden de tamaño inferior ao desexado

Consideracións sobre cantidade e prezos por lotes

A cantidade de pezas que encarga afecta tanto ao prezo como aos prazos de entrega. Os fabricantes ofrecen xeralmente prezos escalonados: cantidades maiores reducen o custo por peza porque o tempo de preparación repártese entre máis pezas. Con todo, encargar cantidades innecesarias supón un bloqueo de capital e espazo de almacenamento.

Discuta as opcións de tamaño de lote co seu fornecedor. Algúns fabricantes ofrecen rebajas de prezo en cantidades específicas (10, 25, 50, 100 pezas). Outros proporcionan descontos por volume nunha escala progresiva. Para traballos de prototipos ou producións pequenas, espere prezos máis altos por peza pero tempos de resposta máis rápidos.

Lista de verificación paso a paso para encargos

Antes de presentar o seu encargo de corte personalizado de metal, revise esta lista de verificación para asegurarse de que non se esquece nada:

- Selección de material – Especificar o tipo exacto de material e grao (por exemplo, acero inoxidable 304, aluminio 6061-T6, acero doce A36); confirmar que o material é adecuado para o método de corte

- Especificación de espesor – Indicar o espesor en gauge ou decimal con unidades; facer referencia a unha táboa de tamaños de gauge se se usan números de gauge para verificar as dimensións reais

- Documentación das dimensións – Proporcionar debuxos claros con todas as dimensións críticas indicadas; incluír ficheiros DXF ou DWG para formas complexas; especificar explicitamente as unidades (polgadas fronte a milímetros)

- Requisitos de Tolerancia – Indicar as tolerancias requiridas para as dimensións críticas; usar tolerancias estándar cando non sexa necesario un gran precisión para reducir custos

- Cantidade e entrega – Confirmar o número de pezas e a data de entrega desexada; preguntar sobre prezos por lotes se as cantidades son flexibles

- Expectativas de acabado – Especificar os requisitos de calidade das bordas, as necesidades de acabado superficial e calquera operación secundaria (desbarbado, recubrimento, etc.)

- Verificación de ficheiros – Comprobe os ficheiros dixitais en busca de xeometría solapada, escala axeitada e organización limpa das capas antes da entrega

Unha vez que as súas especificacións estean claramente documentadas e verificadas, está listo para explorar como o metal cortado á medida serve diferentes aplicacións, desde a fabricación industrial ata proxectos bricolaxe de fin de semana.

Aplicacións comúns do metal cortado á medida

Agora que entende como especificar e pedir metal cortado á medida, pode estar preguntándose: no que se pode construír con iso? As aplicacións esténdense desde grandes operacións industriais ata proxectos de garaxe de fin de semana. Sexa que xestione unha instalación de fabricación de aceiro ou que estea afrontando o seu primeiro marco metálico bricolaxe, os materiais de corte de precisión abren portas que os produtos estándar simplemente non poden ofrecer.

Exploremos como diferentes industrias e usuarios empregan o metal cortado á medida, dándolle ideas e contexto para os seus propios proxectos.

Aplicacións industriais e de fabricación

As instalacións de fabricación son os maiores consumidores de metal cortado a medida, e con razón. Cando se producen centos ou milleiros de compoñentes idénticos, comezar con brancos cortados con precisión elimina incontables horas de procesamento secundario.

Fabricación e reparación de automóbiles

O sector do automóbil depende en gran medida dos compoñentes metálicos de precisión. De acordo co P&D Metal Works , os OEM (fabricantes de equipos orixinais), incluídos os fabricantes de automóbiles, confían en pezas fabricadas a medida que deben construírse segundo especificacións específicas e producírense en grandes cantidades.

As aplicacións no automóbil inclúen:

- Compónentes do chasis – Elementos estruturais que requiren dimensións exactas para unha montaxe axeitada e un rendemento seguro

- Soportes de suspensión – Puntos de montaxe que deben aliñarse precisamente coas especificacións do vehículo

- Reforzos estruturais – Chapas de aceiro e reforsos que reforzan as zonas de alto esforzo

- Paneis de carrocería – Seccións de substitución para reparacións tras colisións e traballos de restauración

- Compomentes personalizados de escape – Cabezais, bridas e soportes de montaxe para aplicacións de alto rendemento

Para fabricantes automotrices que requiren calidade certificada segundo IATF 16949, a colaboración con fornecedores especializados garante que os compoñentes de precisión para aplicacións de chasis e suspensión cumpran cos rigorosos estándares do sector. Empresas como Shaoyi Metal Technology ofrecen prototipado rápido en menos de 5 días xunto con capacidades de produción masiva automatizada, axudando ás cadeas de suministro automotriz a manter a calidade mentres satisfán prazos exigentes.

Arquitectura e Construción

Edificios grandes e pequenos incorporan compoñentes metálicos personalizados ao longo das súas estruturas. Segundo Schorr Metals, os edificios resistentes adoitan ter metal na súa estrutura, e algúns edificios están incluso feitos completamente de metal. A fabricación personalizada significa que se poden obter as vigas metálicas, soportes e follas específicas coas dimensións exactas que se necesitan.

As aplicacións na construción abranguen:

- Soportes estruturais – Puntos de conexión entre vigas, columnas e cerchas

- Placas de aceiro – Chapas base, chapas de refuerzo e chapas de apoio para conexións estruturais

- Elementos arquitectónicos – Barandías personalizadas, soportes de escada e ferraría decorativa

- Canle de aluminio – Estruturas para pechamentos cortina, mostradores comerciais e sistemas de acristalamento

- Portos de seguridade e cercas – Personalizados segundo dimensións específicas de abertura e requisitos de seguridade

A precisión é especialmente importante nas aplicacións arquitectónicas onde a ferraría visible se converte nun elemento estético do edificio. Sinais metálicos personalizados cortados con láser, marcadores de dirección e paneis decorativos engaden carácter distintivo mentres cumpren funcións prácticas.

Equipamento de fabricación e pezas de máquinas

Toda instalación de fabricación contén equipo que eventualmente precisa pezas de substitución — e esas pezas a miúdo non están dispoñibles no mercado. O corte personalizado permite a fabricación de:

- Protector de máquinas e envolventes – Barreiras de seguridade dimensionadas exactamente para equipos específicos

- Compóñentes de transportador – Cremalleiras laterais, soportes de montaxe e placas guía

- Placas de ferramentas – Fixacións e utillaxes para procesos de produción

- Estruturas de equipos – Soportes estruturais para maquinaria industrial

Industrias médicas e de precisión

Segundo Schorr Metals, moito equipo médico manexa metal, como ferramentas quirúrxicas e maquinaria complexa. As ferramentas cirúrxicas de metal poden fabricarse con dimensións moi específicas e precisas e pedirse a granel. O sector médico require tolerancias excepcionalmente estreitas, polo que o corte por láser é o método preferido para estas aplicacións.

Proxectos de bricolaxe e aficcionados

Non necesitas unha operación industrial para beneficiarte do corte personalizado de metal. Os aficcionados, makers e entusiastas de melloras domésticas recorren cada vez máis a servizos profesionais de corte para proxectos que requiren precisión máis alá do que as ferramentas manuais poden acadar.

Construcións Personalizadas e Proxectos Electrónicos

Estás a construír unha carcasa personalizada para un ordenador, un chasis para un amplificador ou un panel de control? Ter placas de acero ou aluminio cortadas con especificacións exactas elimina horas de traballo manual e produce resultados profesionais. O corte láser manexa patróns intrincados de ventilación e localizacións precisas de furos de montaxe que suporían un reto incluso para metalistas cualificados usando métodos manuais.

Arte e Traballo Decorativo en Metal

De acordo co PrimeWeld , os proxectos artísticos en metal van desde decoracións murais xeométricas sinxelas ata esculturas elaboradas de dragóns. O corte personalizado proporciona compoñentes de forma precisa que os artistas ensamblan e soldan para crear pezas acabadas. As aplicacións artísticas populares inclúen:

- Sinais metálicos personalizados con letras e deseños intrincados

- Esculturas para xardín e arte exterior

- Paneis decorativos montados na parede

- Compoñentes de mobiliario que combinen estruturas metálicas con madeira ou cristal

Melloras Domésticas e Reformas

Os propietarios que afrontan proxectos de reforma atopen o metal cortado á medida inestimable para aplicacións nas que os tamaños estándar non se axustan. Pensade en soportes personalizados para estantes flotantes, placas de tamaño preciso para reparacións estruturais ou compoñentes de marcos metálicos para mobiliario empotrado. Ter pezas cortadas profesionalmente supón resultados máis limpos e instalacións máis rápidas.

Restauración e modificación de automóbiles

Segundo Schorr Metals, os coches que necesitan reparacións e restauración requiren novas pezas metálicas desde o chasis ata o interior e o corpo exterior. Moitas veces, estas pezas deben seguir dimensións personalizadas para axustarse ao esqueleto existente do coche. Os aficionados que restauran vehículos clásicos ou constrúen coches personalizados encargan habitualmente:

- Parches e seccións de substitución para o chan do suelo

- Soportes personalizados e placas de montaxe

- Compoñentes de xaula antivollo cortados segundo especificacións

- Paneis do chan do maleiro e arcos das rodas

Organización do taller e garaxe

Os proxectos de fabricación metálica para o propio taller representan aplicacións iniciais populares. Mesas de soldadura, estantes de almacenamento de ferramentas e soportes de equipos benefíciase todos de compoñentes cortados con precisión. Comezar con pezas correctamente dimensionadas facilita a montaxe: as esquinas xúntanse correctamente, os estantes quedan nivelados e o produto final ten aspecto profesional.

Resumo de Aplicacións Industriais

A seguinte lista organiza as aplicacións comúns de corte personalizado de metal por sector, axudándolle a identificar onde encaixa o seu proxecto:

- Automovilístico – Compomentes do chasis, soportes, paneis da carrocería, sistemas de escape, elementos de xaulas antivollo

- Construción – Soportes estruturais, placas base, barandas, escaleras, elementos arquitectónicos

- Fabricación – Protexedores de máquinas, partes de transportadores, utillaxes, estruturas de equipos

- Médico – Instrumentos cirúrxicos, carcacas de equipos, compoñentes de precisión

- Xardinaxe – Cercas, porteiros, soportes para plantas, celosías decorativas, bordos

- Agricultura – Pezas de reparación de equipos, soportes personalizados, solucións de almacenamento

- Aficionado/bricolaxe – Recintos, proxectos artísticos, mobiliario, melloras no hogar, restauración

- Sinalización – Sinais metálicos personalizados, marcadores de enderezo, identificación comercial, sinais orientativas

Sexa cal for a súa aplicación, os principios mantéñense constantes: selección axeitada de materiais, método de corte apropiado, especificacións claras e expectativas realistas respecto ás tolerancias. Pero incluso pezas cortadas á perfección adoitan precisar procesamento adicional antes de estar realmente listas para usarse, o que nos leva ata o acabado e as operacións secundarias.

Acabado e operacións secundarias

O seu metal cortado personalizado chega con dimensións precisas—pero está realmente listo para usar? En moitos casos, a resposta é non. Os bordes en bruto poden ser afiados o suficiente para atravesar guantes, demasiado rugosos como para permitir unha montaxe correcta ou simplemente demasiado industriais para aplicacións visibles. É aquí onde as operacións secundarias transforman unha peza cortada nun compoñente rematado.

Comprender estes procesos posteriores ao corte axúdalle a especificar exactamente o que necesita e evitar pagar por operacións que non engaden valor á súa aplicación particular.

Desbarbado e acabado de bordos

Cada método de corte deixa algún tipo de imperfección na beira. O corte láser produce as beiras máis limpas, pero incluso estas poden precisar atención para aplicacións críticas de seguridade. O corte por plasma adoita deixar irregularidades máis pronunciadas, mentres que o cisalhado pode crear rebarbas significativas ao longo da liña de corte.

Segundo Timesavers, o desbarbado é un proceso que elimina imperfeccións e beiras afiadas, chamadas rebarbas, dos produtos metálicos mecanizados e déixalles beiras lisas. Sen un desbarbado consistente, as rebarbas poden causar problemas de lonxevidade, seguridade e funcionalidade.

Por que é importante o desbarbado

As beiras afiadas crean problemas reais en múltiples dimensións:

- Preocupacións de seguridade – Rebarbas afiadas como navallas feren aos traballadores durante o manexo e montaxe

- Requisitos de axuste – As beiras elevadas impiden que as pezas se acoplen correctamente ou senten planas

- Adherencia do recubrimento – Os rebarbados comprometen a pintura e a cobertura de pó

- Normas estéticas – As beiras visibles nos produtos acabados deben verse limpas e profesionais

Métodos comúns de desbarbado

Diferentes tipos de rebarbas requiren enfoques distintos de eliminación. Segundo Timesavers, existen dous tipos principais de rebarbas—soltas e fixas. As rebarbas soltas son relativamente sinxelas de eliminar, mentres que as fixas requiren métodos de desbarbado máis extensos.

Estes son os principais enfoques de desbarbado:

- Desbarbado manual – Uso de ferramentas manuais para pulir, lixar ou raspar rebarbas; económico pero lento e intensivo en man de obra

- Desbarbado mecánico – Máquinas automatizadas que realizan operacións de rectificado; eficiente e consistente para volumes altos

- Cepillado – Discos rotativos con filamentos metálicos ou de arame que raspan as rebarbas; rápido e rentable para moitas aplicacións

- Tumbeo – As pezas xiran nunha cámara con material abrasivo; excelente para compoñentes pequenos e procesamento por lotes

- Desbarbado térmico – O calor e os gases combustibles vaporizan os rebarbos en zonas de difícil acceso; ideal para xeometrías complexas

O desbarbado mecánico ofrece vantaxes significativas para traballo de produción. segundo Timesavers , o desbarbado automatizado é moito máis eficiente e pode usarse nunha ampla variedade de operacións de mecanizado, proporcionando resultados fiables e rápidos ao mesmo tempo que elimina por completo os rebarbos das estruturas das pezas.

Tratamentos e Revestimentos de Superficie

Alén do acabado de bordes, moitas aplicacións requiren tratamentos superficiais protexentes ou decorativos. Estes recubrimentos estenden a vida dos compoñentes, melloran a súa aparencia e meloran as súas características de rendemento.

Segundo D+M Metal Products, o acabado superficial faise frecuentemente para protexer as pezas metálicas da corrosión e o desgaste. Estes procesos inclúen o recubrimento en pó, anodizado e chapado—cada un ofrece vantaxes distintas para diferentes aplicacións.

Opcións comúns de acabado

- Recubrimento en po – Un proceso de aplicación seca no que o pobo con carga electrostática adhirese a metal conectado a terra, e logo se cura nun forno para formar un acabado duradeiro e atractivo; dispoñible en incontables cores e texturas; ideal para equipos exteriores e pezas que requiren cores brillantes e resistentes ao desbotamento

- Aluminio anodizado – Un proceso electroquímico que engrosa a capa natural de óxido do aluminio, mellorando a resistencia á corrosión e ao desgaste mentres permite a absorción de corantes para colorear; preferido para aplicacións arquitectónicas e estruturais nas que a protección e a aparencia metálica son fundamentais

- Galvanizado – A galvanización por inmersión quente ou electrodeposición aplica un recubrimento de cinc que proporciona protección contra a corrosión de forma sacrificial; rentable para compoñentes de aceiro exteriores onde a lonxevidade importa máis ca a aparencia

- Revestimento – Aplicación de capas finas de cinc, níquel, cromo u outros metais para protección ou atractivo visual; o cromado engade brillo decorativo mentres que o níquel proporciona resistencia á corrosión

- Recubrimento e – O revestimento por electrodeposición proporciona unha cobertura uniforme incluso en áreas recadradas; emprégase comúnmente como capa de imprimación antes das capas superiores

- Pintura – Aplicación tradicional de pintura líquida; menos duradeira que o recubrimento en pó, pero ofrece combinación ilimitada de cores e retocar máis doado

Anodizado fronte a Recubrimento en Pó

Estes dous acabados populares cumpren funcións diferentes. Segundo Gabrian, o anodizado é ideal cando se desexan marxes dimensionais precisas, resistencia excepcional á corrosión e ao desgaste, e un aspecto metálico atractivo. O recubrimento en pó pode ser a solución se busca cores vives ou texturas únicas que perduren, incluso cando expostas aos elementos

As diferenzas principais inclúen:

- Impacto Dimensional – O anodizado engade un grosor mínimo; o recubrimento en pó engade de 2 a 6 milésimas de polegada (mils)

- Aparencia – Os acabados anodizados manteñen o aspecto metálico; o recubrimento en pó ofrece cores e texturas ilimitadas

- Disposio de calor – As superficies anodizadas disipan mellor o calor; importante para envolventes electrónicos

- Custo – O recubrimento en pó ten normalmente un custo inferior ao do anodizado

Mantemento das Superficies Acabadas

Se estás preguntándote como limpar o acero inoxidable ou como pulir o acero inoxidable despois da fabricación, o enfoque depende do estado da superficie. Para unha limpeza xeral, funciona ben con sabón lixeiro e auga. As marcas máis resistentes poden precisar limpiadores especializados para acero inoxidable. Ao pular, traballa con abrasivos progresivamente máis finos para acadar o acabado desexado, pero ten en conta que o pulido elimina material, polo que as superficies moi pulidas poderían precisar retoques periodicamente.

Cando as operacións secundarias engaden valor

Non todas as pezas cortadas necesitan un acabado extenso. Comprender cando especificar operacións adicionais —e cando omitilas— optimiza tanto o custo como a calidade.

Especifica acabado cando:

- As pezas se manipulen frecuentemente durante o montaxe ou uso

- Os compoñentes sexan visibles no produto final

- Se precisa resistencia á corrosión máis alá da capacidade do metal base

- As pezas teñan que encaixar con precisión con outros compoñentes

- A normativa de seguridade exixe bordos suaves

Omite o acabado cando:

- As pezas pasan directamente á soldadura (a soldadura elimina calquera acabado)

- Os compoñentes serán pintados no lugar despois da instalación

- Os elementos estruturais interiores non se verán nin tocarán

- As limitacións orzamentarias superan as preocupacións estéticas

Especificar Requisitos de Acabado

Ao pedir metal cortado a medida con acabado, comuníquese claramente:

- Requisitos das bordas – Especifique "desbarbadas todas as bordas" ou identifique as bordas específicas que requiren atención

- Tratamento de superficie – Indique o tipo de revestimento, cor (usando códigos RAL ou Pantone) e textura do acabado

- Estandares de Calidade – Faga referencia a especificacións industriais se é aplicable (MIL-A-8625 para anodizado, por exemplo)

- Requisitos de enmascaramento – Identificar as áreas que deben permanecer sen recubrir para soldadura, conexión a terra ou montaxe

De acordo co D+M Metal Products , moitos fabricantes envían pezas a fornecedores de confianza para servizos de desbarbado vibratorio, revestimento eletroforético, chapado ou pintura en pó, permitindo aos clientes recibir produtos acabados sen ter que buscar entre múltiples proveedores.

Prazo de entrega e impacto no prezo

As operacións secundarias prolongan os prazos de entrega — ás veces considerablemente. Os servizos de pintura en pó suelen engadir de 3 a 5 días laborables. O anodizado pode requiren unha semana ou máis dependendo do provedor. Operacións por lotes como o desbarbado por rotación funcionan de forma máis eficiente con cantidades maiores, o que pode afectar o custo por peza.

Discuta os requisitos de acabado desde o comezo co seu fabricante. Moitos ofrecen servizos llave na man que simplifican a adquisición, aínda que os custos poden diferir dos de obter o acabado por separado. Para pedidos grandes ou continuados, as relacións dedicadas de acabado adoitan ofrecer mellores prezos e planificacións máis previsibles.

Cómpre que as súas pezas estean cortadas, desbarbadas e acabadas segundo as especificacións para poder poñelas en funcionamento. Pero antes de facer ese pedido, imos reunir todo o que aprendeu nun marco claro de toma de decisións.

Comezar co seu proxecto personalizado de metal

Aprendeu moita información: métodos de corte, propiedades dos materiais, especificacións de calibre, requisitos de tolerancia e opcións de acabado. Chegou agora o momento clave: traducir ese coñecemento nun proxecto personalizado de metal exitoso. Sexa que estea pedindo unha única placa metálica personalizada para un prototipo ou planeando producións continuadas, as decisións que tome e o socio que escolla determinarán os seus resultados.

Vexamos como sintetizar todo isto nun marco de acción claro e exploremos que é o que separa aos fornecedores aceptables dos socios de fabricación excepcionais.

Tomar a súa decisión personalizada de metal

Antes de contactar con talleres, confirma que abordaches cada punto de decisión crítico. Omitir calquera destes provoca atrasos, malas comunicacións ou pezas que non cumpren cos teus requisitos.

Selección de material

A túa elección de material estabelece a base para todo o demais. Determinaches se a túa aplicación require chapa de acero inoxidable para resistencia á corrosión, aluminio para aforro de peso ou acero ao carbono para resistencia rentable? Para aplicacións personalizadas de acero cortado, especifica a calidade exacta, non só "acero". Lembra que as propiedades do material inflúen directamente nos métodos de corte que funcionan de maneira efectiva.

Aliñamento do método de corte

Adapte a súa tecnoloxía de corte ao tipo de material, espesor e requisitos de precisión. O corte por láser ofrece unha calidade de bordo excepcional para materiais finos e medios. O plasma manexa chapas máis grosas de forma económica. O chorro de auga é adecuado cando non se poden tolerar zonas afectadas polo calor. Confirmar que o método escollido se axusta ao seu material e espesor evita sorpresas durante a produción.

Especificacións de Groso

Sexa que estea traballando con chapas estruturais pesadas de 10 ou paneis leves de envolvente de 22, verifique que a especificación de espesor sexa correcta. Consulte as táboas de medición para o tipo de material específico—lembre que as medidas en gauge varían entre o acero, o aluminio e o inoxidable. O espesor inflúe directamente na viabilidade do método de corte e nas tolerancias alcanzables.

Requisitos de Tolerancia

Especifique tolerancias axeitadas á súa aplicación. Exixir tolerancias innecesariamente estritas incrementa os custos sen engadir valor funcional. Reserve as especificacións de precisión para superficies de acoplamento, interfaces críticos e aplicacións onde o axuste realmente importe. As tolerancias estándar son suficientes para compoñentes estruturais e pezas destinadas a soldadura.

Necesidades de acabado

Determine se as súas pezas requiren operacións secundarias. Serán necesarias desbarbados nas bordas para un manexo seguro? Require a aplicación recubrimentos en pó, anodizado ou outros tratamentos protexentes? Especificar os requisitos de acabado dende o inicio permite obter orzamentos exactos e estimacións realistas dos prazos de entrega.

Colaborando co fornecedor axeitado

As capacidades do seu socio de fabricación afectan directamente ao éxito do proxecto. Segundo Sytech Precision , o socio incorrecto pode atrasar o seu cronograma, incrementar os seus custos ou poñer en risco o cumprimento normativo. Avaliar aos fornecedores potenciais desde varias dimensións axúdalle a identificar socios e non meros vendedores.

Capacidades máis alá do corte básico

Moitos talleres de fabricación ofrecen servizos estándar de corte láser, soldadura e conformado. A diferenza entre un taller bo e un gran taller radica nas capacidades integrais. Pode o seu socio potencial xestionar internamente as operacións de acabado? Ofrecen servizos de montaxe? Segundo Sytech Precision, cada servizo adicional que o seu fabricante poida xestionar aforra tempo e diñeiro e elimina a necesidade de coordinar múltiples fornecedores.

Busque fornecedores que ofrezan:

- Múltiples tecnoloxías de corte (láser, plasma, chorro de auga) para maior flexibilidade

- Desbarbado e acabado de bordos no interior das instalacións

- Pintura en pó ou outras capacidades de tratamento superficial

- Servizos de montaxe e integración mecánica

- Apoyo no deseño e optimización de ficheiros

Certificacións que importan

Para as industrias reguladas, as certificacións non son opcionais—son esenciais. Segundo Xometry, a certificación IATF 16949 indica que unha organización cumprimentou os requisitos que demostran a súa capacidade e compromiso para limitar defectos nos produtos, reducindo o desperdicio e o traballo perdido. Mentres que os proxectos de uso xeral poden non requerir fornecedores certificados, as aplicacións automotrices, aeroespaciais e médicas adoitan exigir credenciais específicas de xestión da calidade.

Certificacións clave a considerar:

- IATF 16949 – Esencial para participar na cadea de suministro automotriz

- ISO 9001 – Demostra sistemas estandarizados de xestión da calidade

- Certificacións UL – Requiridas para recintos eléctricos e compoñentes críticos de seguridade

- AS9100 – Normas de calidade do sector aeroespacial

Escalabilidade e prazos de entrega

Algúns fabricantes destacan en prototipos pero teñen dificultades coas producións en volume. Outros xestionan eficientemente traballos de alto volume pero non poden acomodar series pequenas de forma económica. Segundo Sytech Precision, as instalacións de maior tamaño con fluxos de traballo optimizados están mellor posicionadas para ofrecer prazos de entrega consistentes, independentemente do tamaño do seu pedido.

Pregunte aos proveedores potenciais sobre a súa capacidade para os volumes previstos — tanto os requisitos actuais como o crecemento potencial. Comprenda os tempos habituais de resposta e se existen opcións aceleradas para necesidades urxentes.

Colaboración no deseño e apoio ao DFM

Os mellores proveedores fan máis que executar os seus debuxos — mellóranos. Segundo Xometry, o deseño para a fabricación (DFM) aliña os obxectivos de deseño coas capacidades de fabricación, asegurando que os prototipos sexan innovadores e fabricables a custos e prazos razoables.

Os socios que ofrecen un sólido apoio ao DFM revisan proactivamente os seus deseños, identificando oportunidades para optimizar a produción, reducir custos ou mellorar a durabilidade. Segundo Sytech Precision, estas ideas poden axudarlle a reducir custos, reforzar a durabilidade e acurtar os tempos de entrega sen comprometer as súas especificacións.

O socio de fabricación axeitado adapta as súas capacidades ás súas necesidades específicas, ofertando as tecnoloxías de corte, certificacións, prazos de entrega e apoio no deseño que transforman as súas especificacións en pezas terminadas exitosas.

Adoptar Medidas no Seu Proxecto de Metal Personalizado

Unha vez tomadas as decisións e establecidos os criterios do fornecedor, está listo para avanzar. Comece recopilando especificacións completas: material, grosor, dimensións, tolerancias, cantidades e requisitos de acabado. Prepare ficheiros dixitais limpos se presenta deseños CAD. A continuación, contacte con fabricantes cualificados para obter orzamentos, comparando non só o prezo senón tamén as capacidades, certificacións e calidade da comunicación.

Para os fabricantes que requiren formas metálicas personalizadas de precisión en aplicacións exigentes, a colaboración con fornecedores que ofrezan soporte integral DFM e capacidades de prototipado rápido acelera os ciclos de desenvolvemento mantendo a calidade. Empresas como Shaoyi Metal Technology demostran como o prototipado rápido en 5 días combinado coa produción certificada IATF 16949 e un tempo de resposta de 12 horas para orzamentos transforma a fabricación de chapa metálica dun estrangulamento nunha vantaxe competitiva.

Sexa que estea subministrando a súa primeira placa metálica personalizada ou optimizando unha cadea de subministro xa establecida, os principios son os mesmos: especificar con claridade, axustar os requisitos ás capacidades e colaborar con fabricantes que comprendan as demandas do seu sector. Munido co coñecemento deste guía, está preparado para percorrer o proceso de corte personalizado de metal con confianza—desde a primeira medición ata a peza final.

Preguntas frecuentes sobre o corte personalizado de metal

1. Canto custa o corte de metal?

O custo do corte de metal adoita oscilar entre 0,50 $ e 2 $ por polgada linear, dependendo do tipo de material, grosor e método de corte. As taxas por hora sitúanse xeralmente entre 20 $ e 30 $. O corte láser ten prezos máis altos para traballos de precisión, mentres que o corte por plasma ofrece un procesamento máis económico para placas de acero máis grobas. O tamaño do lote afecta significativamente ao prezo por peza: cantidades maiores reducen os custos de configuración repartidos entre máis pezas, diminuíndo así o seu custo total.

2. Fará unha ferretería o corte de metal por vostede?

A maioría das ferreterías ofrecen servizos básicos de corte de tubos pero carecen de equipamento para a fabricación precisa de chapa metálica. Para metais cortados personalizados con dimensións exactas, formas complexas ou tolerancias estreitas, talleres especializados ou servizos en liña como SendCutSend proporcionan corte profesional con láser, plasma e axitro de auga. Estes servizos aceptan ficheiros dixitais de deseño e entregan pezas cortadas segundo as túas especificacións precisas.

3. Como obter unha peza de metal cortada?

Para chapa fina en casa, as tesoiras de chapa son válidas para cortes rectos. Para resultados profesionais, envía as túas especificacións a un servizo de fabricación metálica personalizada. Prepara medidas precisas, selecciona o teu material e espesor, crea debuxos acotados ou ficheiros DXF, e especifica as tolerancias requiridas. Os fabricantes en liña ofrecen orzamentos instantáneos: sube os teus ficheiros de deseño, selecciona os materiais e recibe pezas cortadas con precisión en días.

4. Cal é a diferenza entre o corte por láser e o corte por plasma para metais personalizados?

O corte por láser destaca nas deseños intrincados con tolerancias tan estreitas como ±0,005 polegadas, producindo bordos limpos en materiais finos a medios de menos de 0,5 polegadas. O corte por plasma manexa materiais máis grosos de forma máis económica—procesando acero de 1 polegada de grosor 3-4 veces máis rápido que outras alternativas—pero produce ranuras máis largas e pode precisar desbarbado. Escolla o láser para pezas de precisión e o plasma para aplicacións estruturais en acero.

5. Que materiais se poden cortar personalizados para proxectos de fabricación?

Os metais cortados personalizados máis comúns inclúen chapa de aluminio para aplicacións lixeiras, acero ao carbono para traballo estrutural económico, acero inoxidable (graus 304 ou 316) para resistencia á corrosión, acero galvanizado para durabilidade exterior e latón ou cobre para usos decorativos e eléctricos. Cada material responde de xeito diferente ás tecnoloxías de corte: o aluminio córtase limpiamente con láser ou fresado CNC, mentres que o acero ao carbono grososo prefire o corte por plasma.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —