Prezos ao descuberto do corte láser de metal: que é o que realmente determina o teu orzamento

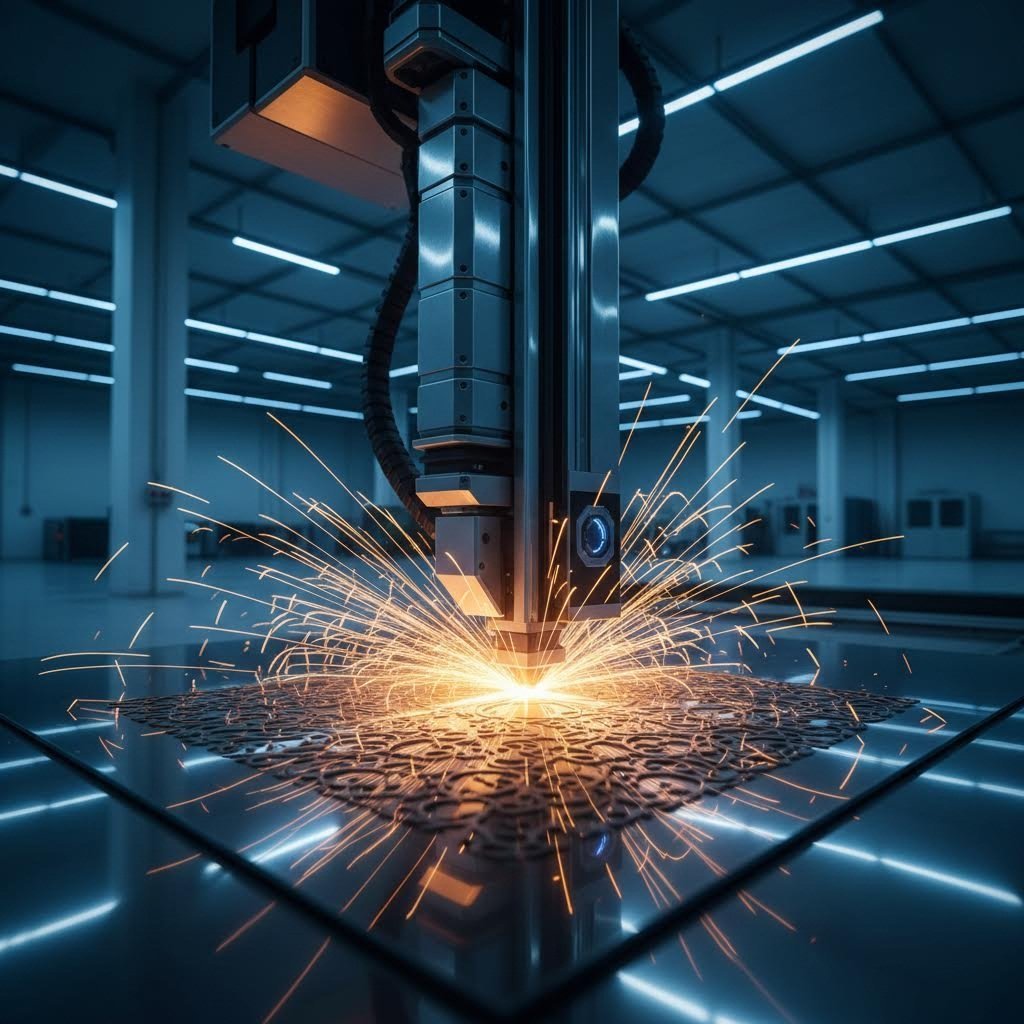

Comprensión da tecnoloxía de corte de metal con láser

Alguna vez se preguntou como os fabricantes crean esas compoñentes metálicas imposiblemente precisas que ve en todo, desde smartphones ata naves espaciais? A resposta atópase a miúdo nunha das tecnoloxías máis transformadoras da fabricación moderna. Antes de solicitar un orzamento ou comparar prezos, comprender exactamente como funciona o servizo de corte de metal con láser dállle coñecementos para tomar decisións máis intelixentes sobre os seus proxectos.

Que é exactamente o corte de metal con láser

Na súa esencia, un cortador de metal con láser utiliza enerxía luminosa concentrada para cortar acero, aluminio e outros metais cunha precisión notable. Á diferenza dos métodos tradicionais de corte que dependen do contacto físico, este proceso aproveita un raio láser de alta potencia dirixido a través de sistemas de control numérico por computador (CNC) para seguir traxectorias programadas con precisión.

O corte por láser é un proceso térmico no que un feixe de láser enfocado derrite, queima ou vaporiza material ao longo dunha traxectoria programada, deixando un bordo con superficie de alta calidade e requirindo un mínimo de postprocesamento.

Esta tecnoloxía revolucionou a forma en que as industrias abordan a fabricación de metais. Sexa que estea buscando servizos de gravado por láser preto de min ou precise compoñentes estruturais complexos, comprender esta base axuda a comunicarse de forma máis efectiva cos provedores de servizos.

A ciencia detrás dos cortes metálicos de precisión

Como pode a luz cortar metal sólido? A física é fascinante aínda que sinxela. Segundo TWI Global , o feixe de láser créase estimulando materiais láser mediante descargas eléctricas dentro dun recipiente pechado. Esta enerxía amplifícase por reflexión interna ata que escapa como un fluxo de luz coherente monocromática.

Isto é o que ocorre durante as operacións de corte láser de metal:

- O feixe concentrado alcanza a superficie do metal a temperaturas superiores ao punto de fusión do material

- O calor intenso liquefai ou vaporiza instantaneamente o metal ao longo do traxecto de corte

- Os gases auxiliares (normalmente osíxeno ou nitróxeno) expulsan o material fundido

- Queda un corte limpo e preciso con zonas afectadas polo calor mínimas

No seu punto máis estreito, un feixe láser mide tipicamente menos de 0,0125 polgadas (0,32 mm) de diámetro. Con todo, poden conseguise anchuras de corte tan pequenas como 0,004 polgadas (0,10 mm) dependendo do grosor do material. É esta precisión a razón pola que o corte por láser en metal se converteu no estándar ouro para deseños complexos.

Do feixe de luz á peza finalizada

Comprender o percorrido desde o deseño dixital á compoñente finalizada aclara no que estás a pagar realmente cando encargas pezas. O proceso comeza cando o teu ficheiro CAD se traduce en instrucións CNC que guían o cortador láser en metal ao longo de coordenadas exactas.

Cando os cortes deben comezar afastados do bordo do material, un proceso de perforación inicia o traballo. Un láser pulsado de alta potencia crea un punto de entrada —isto pode levar entre 5 e 15 segundos para atravesar unha chapa de acero inoxidable dun grosor de medio polgada, segundo as especificacións industriais de TWI.

Toda a secuencia de corte por láser ten lugar rapidamente unha vez finalizada a perforación. Os sistemas modernos poden acadar velocidades de corte que van de 100 a máis de 1.000 polgadas por minuto en metais finos, aínda que os materiais máis groscos requiren pasadas máis lentas e controladas. Este equilibrio entre velocidade e precisión afecta directamente á calidade e ao custo —unha relación que exploraremos ao longo desta guía.

Agora que entende o que fai realmente esta tecnoloxía, está mellor preparado para avaliar orzamentos, facer preguntas informadas e recoñecer cando un fornecedor comprende verdadeiramente o seu oficio fronte a simplemente operar equipos.

Sistemas láser CO2 vs Fibra vs Nd YAG explicados

Aquí ten unha cousa que a maioría dos provedores de servizos de corte por láser non lle dirán: o tipo de tecnoloxía láser que utilizan afecta directamente ao seu orzamento, á calidade das pezas e ao prazo de produción. Aínda así, os competidores rara vez explican estas diferenzas. Comprender se o seu proxecto require unha máquina de corte por láser de CO2, de fibra ou Nd:YAG para metais dálle poder de negociación e axúdalle a escoller o provedor axeitado para as súas necesidades específicas.

Láseres de CO2 e as súas vantaxes

Os láseres de CO2 foron os traballadores do corte de metais durante décadas. Estes sistemas utilizan unha mestura de gases composta principalmente de dióxido de carbono , nitróxeno e helio para xerar o seu feixe de corte. Cando unha corrente eléctrica excita as moléculas de nitróxeno, transfírenlle enerxía ás moléculas de CO2, que entón emiten luz no espectro infravermello cunha lonxitude de onda de 10.600 nm.

Que fai especialmente valiosa unha máquina de corte de metal con láser de CO2? Considere estas características:

- Excelente rendemento en materiais máis grosos, especialmente en acero suave e acero inoxidable

- Calidade superior do canto en materiais de máis de 0,25 polegadas de grosor

- Versatilidade tanto en metais como en non metais cando é necesario

- Velocidades de corte ata 1.200 mm/s en materiais compatibles

- Saídas de potencia que van desde 30 W para traballos lixeiros ata 400 W para aplicacións industriais

Non obstante, os sistemas CO2 requiren mantemento regular, incluída a substitución dos tubos de gas e o aliñamento dos espellos. A súa eficiencia enerxética está arredor do 10-20 %, o que significa custos operativos máis altos en comparación con tecnoloxías máis novas. Para proxectos que involucran metais moi reflectivos como o cobre ou o aluminio, os láseres CO2 teñen dificultades sen recubrimentos ou tratamentos especializados.

Por que os láseres de fibra dominan as oficinas modernas

Entre nunha instalación de fabricación punteira hoxe en día, e probabelmente atopará sistemas de láser de fibra dirixindo o espectáculo. Estas máquinas de corte por láser metálico usan fibra de vidro dopada con elementos terras raras (típicamente iterbio) como medio de ganancia, producindo unha lonxitude de onda de 1064 nm que os metais absorben de forma máis eficiente.

As vantaxes explican a súa rápida adopción en diversos sectores:

- Rendemento superior en metais reflectantes, incluíndo aluminio, cobre e latón

- Velocidades de corte 2-3 veces máis rápidas que o CO2 en chapa fina

- Eficiencia enerxética superior ao 30 %, reducindo drasticamente os custos operativos

- Mínima mantención con lonxevidade que alcanza as 100.000 horas

- Pegada compacta ideal para instalacións con restricións de espazo

- Precisión extremadamente alta para deseños complexos

Ao avaliar unha máquina de corte láser de chapa metálica para traballo de produción, a tecnoloxía de fibra ofrece frecuentemente a mellor proposta de valor. O feixe láser xérase e diríxese a través dun medio flexible integrado, permitindo unha mellor entrega á localización obxectivo sen necesidade dos complexos sistemas de espellos que requiren os láseres de CO2.

Dito isto, os láseres de fibra teñen limitacións. Están deseñados principalmente para a fabricación de metais e non funcionan ben con materiais non metálicos. O investimento inicial en equipamento é máis alto que os sistemas de CO2, aínda que os custos operativos máis baixos adoitan compensar isto co tempo. Para aficionados que consideren unha máquina láser de corte de metal para uso doméstico, as marcadoras de fibra de entrada están a facerse máis asequibles, aínda que os cortadores de grao industrial seguen sendo un investimento considerable.

Láseres Nd:YAG para aplicacións especializadas

Os láseres Nd:YAG (láser de granada de itrio e aluminio dopado con neodimio) ocupan un nicho especializado no panorama do corte láser CNC. Estes sistemas de estado sólido xeran feixes láser pulsados cunha lonxitude de onda de 1,06 μm, o que os fai particularmente adecuados para aplicacións que requiren precisión extrema e entrega controlada de enerxía.

De acordo co Comparación técnica de STYLECNC , os sistemas Nd:YAG destacan onde outras tecnoloxías quedan curtas:

- Corte microscópico con detalle excepcional en materiais finos

- Fabricación de dispositivos médicos que requiren precisión cirúrxica

- Compóñentes aeroespaciais con requisitos estritos de tolerancia

- Procesado de cerámicas, plásticos e outros materiais non metálicos xunto con metais

- Aplicacións que requiren operación pulsada para zonas afectadas polo calor mínimas

Que compensacións existen? Os láseres Nd:YAG teñen menor eficiencia de conversión fotoeléctrica, o que os fai máis custosos de operar. A varilla de cristal crea gradientes internos de temperatura durante a operación, limitando a potencia media de saída. Estes sistemas tamén requiren un mantemento máis complexo, incluíndo a substitución das lâmpadas flash, e precisan traxectos ópticos dedicados para funcionar correctamente.

Escoller a tecnoloxía láser axeitada

Os requisitos do seu proxecto deben determinar a selección da tecnoloxía, non só o equipamento do que dispoña un fornecedor. Aquí ten unha comparación exhaustiva para axudalo nas súas decisións:

| Factor | Láser de CO2 | Laser de fibra | Láser Nd:YAG |

|---|---|---|---|

| Compatibilidade de materiais | Acero, inoxidable, madeira, acrílico, vidro | Acero, aluminio, cobre, latón, titanio | Metais, cerámicas, plásticos, aleacións especiais |

| Amplitude do espesor | Ata 1" de acero; destaca en materiais grosos | Mellor por debaixo de 0,5"; ten dificultades con stock moi grosos | Materiais finos; traballo de precisión baixo 0,25" |

| Velocidade de corte | Moderada (ata 1.200 mm/s) | Máis rápida (2-3 veces máis rápida que CO2 en metais finos) | Máis lento; optimizado para precisión fronte a velocidade |

| Costes de funcionamento | Maior (eficiencia do 10-20 %, mantemento regular) | Mínima (eficiencia do 30 % ou superior, mantemento mínimo) | Máxima (mantemento complexo, substitución da lámpada de flash) |

| Mellores aplicacións | Corte de acero grosso, talleres con materiais mixtos | Produción masiva de metais, metais reflectantes | Dispositivos médicos, aerospacial, microcorte |

| Duración | ~20.000 horas (é necesario substituír o tubo) | ~100.000 horas | Variable (depende dos ciclos da lámpada de flash) |

Cando solicite orzamentos para servizos de corte por láser de metais, pregunte aos proveedores que tecnoloxía van empregar no seu proxecto. Un taller que use lásers de fibra para traballar aluminio ofrecerá un tempo de resposta máis rápido e bordos máis limpos ca un que force a equipación CO2 a manipular materiais reflectantes. Comprender estas diferenzas converteo dun cliente pasivo nun socio informado no proceso de fabricación.

Tras cubrir os fundamentos da tecnoloxía láser, o seguinte factor crítico que afecta o seu orzamento involucra os metais específicos que está cortando e as súas limitacións de espesor—variábeis que determinan que tipo de láser é viable para o seu proxecto.

Especificacións de metais compatibles e espesores

Seleccionaches a túa tecnoloxía láser—pero isto é o que realmente determina se o teu proxecto ten éxito ou fracasa: o metal específico que estás cortando e o seu grosor. Soa sinxelo? A realidade é máis matizada. Cada metal compórtase de xeito diferente baixo ese intensa feixe láser, e os límites de grosor varían considerablemente segundo as propiedades do material e a potencia do láser. Comprender estas variables antes de solicitar un orzamento evítache sorpresas custosas e axúdache a optimizar os deseños tanto en calidade como en orzamento.

Capacidades de corte de acero e acero inoxidable

O acero segue sendo o material máis comúnmente procesado nas operacións de corte láser de metais, e con razón. O acero ao carbono absorbe a enerxía láser de forma eficiente, producindo cortes limpos con mínimas complicacións. O corte láser de acero ofrece resultados previsibles nun amplo rango de grosores, polo que serve como referencia coa que se comparan outros materiais.

De acordo co Guía de grosores de corte de HGTECH , isto é o que poden acadar diferentes niveis de potencia co acero ao carbono:

- láser de 500 W: Grosor máximo de 6 mm

- láser de 1000 W: Grosor máximo de 10 mm

- láser de 2000 W: Grosor máximo de 16 mm

- láser de 3000 W: Grosor máximo de 20 mm

- láseres de 10.000 W+: Aceros ao carbono ata 40 mm con corte de superficie brillante a 18-20 mm/s

O corte láser en acero inoxidable require máis potencia para grosores equivalentes debido ás propiedades reflectantes do material e ao seu contido en cromo. Un láser de 3000 W alcanza un máximo de 10 mm para inoxidable, fronte aos 20 mm para acero ao carbono. Con todo, cando se realiza correctamente o corte láser en acero inoxidable, os resultados son excepcionais: bordos limpos, mínima oxidación e resistencia á corrosión superior na peza final.

Os graos de material son moi importantes aquí. Os aceros inoxidables austeníticos como o 304 e o 316 son opcións populares porque equilibran a capacidade de corte coa resistencia á corrosión. Segundo A guía de acero inoxidable de Accurl , as tolerancias típicas de corte oscilan entre ±0,1 mm e ±0,2 mm para materiais finos, aumentando ata ±0,3 mm e ±0,5 mm para seccións máis grosas. Estas especificacións afectan directamente á precisión alcanzable nas pezas finais.

Traballar con metais reflectantes

Aquí é onde as cousas se ponen interesantes —e onde moitos provedores teñen dificultades. Os metais reflectantes como o aluminio, o cobre e o bronce presentan retos únicos porque reflicten a enerxía do láser fóra da zona de corte. Isto non é só un problema de eficiencia; os raios reflectidos poden danar o equipo se non se xestionan axeitadamente.

O corte láser de aluminio converteuse en máis viable coa tecnoloxía de láser de fibra. A lonxitude de onda de 1064 nm dos láseres de fibra absorbeuse máis facilmente polo aluminio que a lonxitude de onda de 10.600 nm dos sistemas de CO2. Aínda así, o corte láser de aluminio require niveis de potencia máis altos:

- láser de 500 W: Aluminio máximo de 2 mm

- láser de 1000 W: Aluminio máximo de 3 mm

- láser de 2000 W: Aluminio máximo de 5 mm

- láser de 3000 W: Aluminio máximo de 8 mm

- láser de 10.000 W: Aliaxe de aluminio ata 40 mm

O cobre e o latón acentúan aínda máis estes retos. Ambos os metais teñen unha excelente condutividade térmica: disipan o calor máis rápido do que o láser pode concentralo. Segundo MetalsCut4U, o equipo avanzado de corte por láser manexa eficazmente o cobre, pero espere grosores máximos de case 2-8 mm dependendo dos niveis de potencia.

O titanio ocupa unha posición única. Aínda que é un dos metais máis fortes, a súa condutividade térmica relativamente baixa faino sorprendentemente axeitado para o corte por láser de chapa metálica. As industrias aerospacial e médica confían moito no corte por láser de titanio para compoñentes que requiren relacións excepcionais entre forza e peso.

Directrices de groso do material por tipo de metal

Ao planear o seu proxecto, use estas directrices para emparellar as opcións de material con expectativas realistas de grosor:

| Tipo de Metal | 500 W máx. | 1000W MÁX | 2000W MAX | 3000W MÁX | Mellor tipo de láser |

|---|---|---|---|---|---|

| Acero de carbono | 6 mm | 10mm | 16mm | 20mm | CO2 ou fibra |

| Aceiro inoxidable | 3mm | 5mm | 8mm | 10mm | Fibra preferida |

| Aluminio | 2 mm | 3mm | 5mm | 8mm | Require fibra |

| Cobre | 2 mm | 3mm | 5mm | 8mm | Require fibra |

| Latón | 2 mm | 3mm | 5mm | 8mm | Require fibra |

| Titanio | 3mm | 5mm | 8mm | 10mm | Fibra preferida |

Unha distinción fundamental que a miúdo se pasa por alto: o grosor máximo de corte non é o mesmo que o grosor de corte de calidade. HGTECH indica que, se necesitas un acabado superficial brillante e suave, debes reducir estes valores máximos aproximadamente un 60 %. Un láser de 3000 W pode cortar aceiro inoxidable de 12 mm, pero para obter un acabado superficial brillante de calidade é necesario permanecer por baixo dese límite.

Cando ao seleccionar materiais para o teu proxecto , considera estes factores clave:

- Requisitos de tolerancia: Os materiais máis finos proporcionan tolerancias máis estritas (±0,1 mm fronte a ±0,5 mm en seccións grosas)

- Necesidades de calidade do bordo: Os metais reflectantes poden requerir gas auxiliar de nitróxeno para conseguir bordos sen óxido

- Planes de postprocesamento: Algúns materiais e combinacións de groso producen bordos que necesitan un acabado mínimo

- Restricións orzamentarias: Os cortes máis groscos requiren máis tempo de máquina e maior potencia, o que incrementa os custos

- Capacidades do provedor: Non todos os talleres teñen láseres de alta potencia para grosores máximos

Comprender estes comportamentos específicos dos materiais transforma a forma en que abordas o planeamento do proxecto. En vez de simplemente especificar "acer inoxidable", podes agora facer preguntas informadas sobre graos, limitacións de grosor e tolerancias esperadas—detalles que inflúen directamente na precisión do orzamento e na calidade final da peza.

Tratada xa a selección de material, como se compara o corte por láser con métodos alternativos como o corte por auga a presión, plasma ou fresado CNC? A resposta depende completamente dos requisitos específicos do teu proxecto.

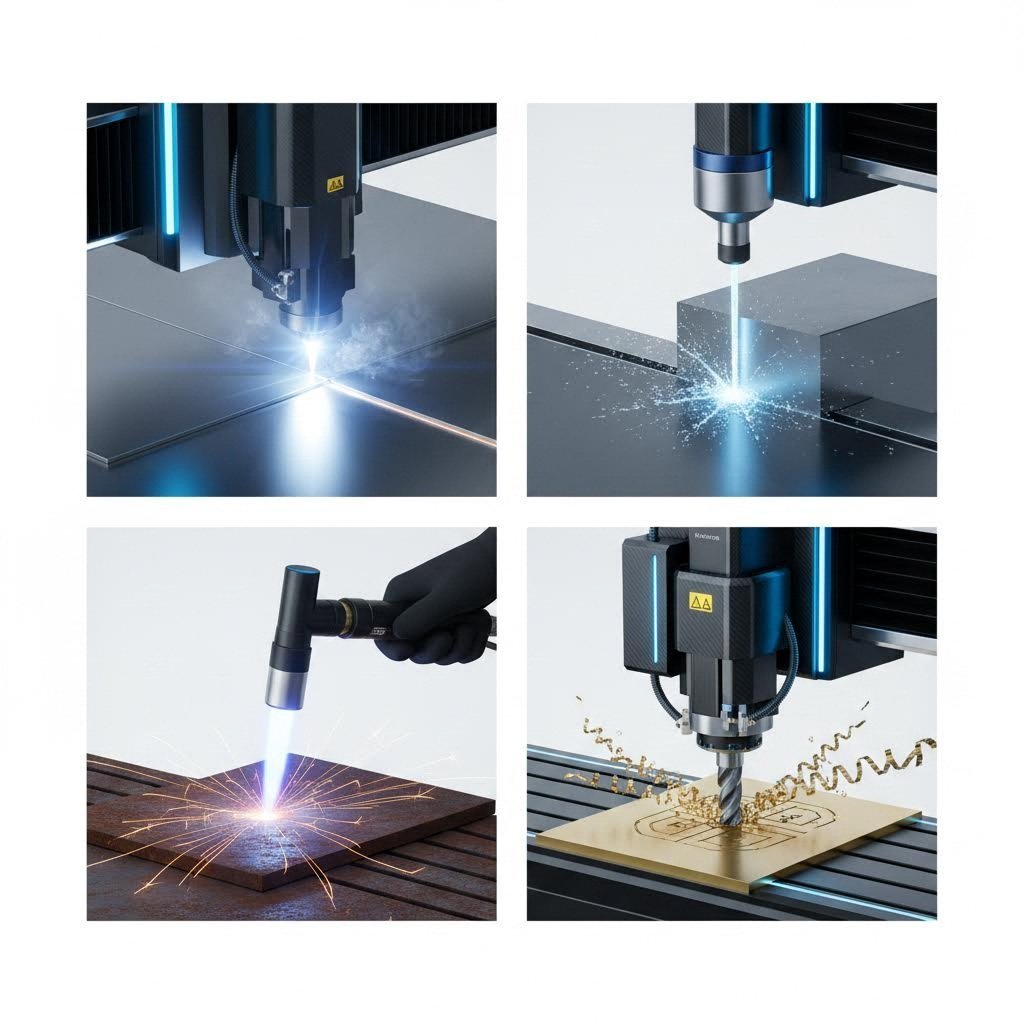

Corte láser fronte a métodos de chorro de auga, plasma e CNC

Así que sábese que necesita pezas de metal cortadas—pero é o láser realmente a mellor opción? Aquí é onde a maioría de sitios web de provedores fallan. Mencionarán "láser vs plasma" nun titular e, inmediatamente despois, pasarán a un botón de orzamento sen explicar nada útil. A verdade é que cada tecnoloxía de corte sobresai genuinamente en escenarios específicos, e elixir mal pode custarlle miles en retraballo, desperdicio de material ou resultados deficientes.

Analizaremos que é o que realmente importa ao comparar o corte por láser de precisión co corte por chorro de auga, plasma e fresado CNC—tratando os factores reais que afectan os resultados do seu proxecto e o seu custo final.

Láser vs Chorro de auga para traballos de precisión

Cando a precisión é a súa máxima prioridade, a comparación entre o corte por láser e o corte por chorro de auga resulta interesante. Ambas as tecnoloxías ofrecen precisión excepcional, pero acadan este obxectivo mediante enfoques fundamentalmente distintos—e esas diferenzas son importantes para a súa aplicación específica.

Un láser de corte de metal utiliza enerxía luminosa concentrada, alcanzando temperaturas que vaporizan instantaneamente o material ao longo de traxectorias programadas. Segundo As probas de Wurth Machinery , o corte por láser produce as tolerancias máis precisas de calquera método térmico de corte:

- Tolerancias de precisión tan estreitas como ±0,001" en materiais finos

- Bordos excepcionalmente limpos que requiren un mínimo procesamento posterior

- Rendemento superior para deseños complexos e buratos pequenos

- Mellor resultado en materiais con menos de 0,25" de grosor

O corte por chorro de auga segue unha aproximación completamente diferente. A auga a alta presión (ata 90.000 PSI) mesturada con partículas abrasivas desgasta o material ao longo da liña de corte. Este proceso de corte frío elimina por completo as zonas afectadas polo calor, unha vantaxe fundamental para certas aplicacións:

- Sen distorsión térmica nin endurecemento do material

- Corta practicamente calquera material, incluíndo pedra, vidro e compósitos

- Mantén a integridade do material en aliñas sensibles ao calor

- Tolerancias normalmente arredor de ±0,005" a ±0,01"

Este é o intercambio real: os sistemas de corte por axabia funcionan entre 5 e 20 polgadas por minuto, mentres que a tecnoloxía de corte láser alcanza velocidades superiores a 100 polgadas por minuto en materiais comparables. Para producións en gran volume, esta diferenza de velocidade tradúcese directamente no cust por peza. Con todo, cando absolutamente non se pode introducir calor na peza—pense en compoñentes aeroespaciais ou aceros para ferramentas previamente endurecidos—o corte por axabia convértese na única opción viable.

Cando o corte por plasma ten máis sentido

Busca "corte por plasma preto de min" no canto de servizos láser? Pode que estea no camiño correcto. O corte por plasma utiliza un chorro acelerado de gas ionizado que alcanza temperaturas de ata 45.000 °F para atravesar metais condutores. Aínda que carece da precisión cirúrxica do láser, o plasma domina certas aplicacións onde a velocidade e a eficiencia de custo son máis importantes.

De acordo co Guía 2025 de StarLab CNC , o corte por plasma ofrece vantaxes interesantes para os proxectos axeitados:

- Velocidades de corte superiores a 100 polegadas por minuto en acero de 0,5″

- Excelente rendemento en materiais de grosor entre 0,018″ e 2″

- Os custos operativos son aproximadamente un 40-60 % máis baixos que os do láser por pé de corte

- Sistemas completos de plasma desde arredor de 90.000 $ fronte aos 195.000 $ ou máis dun sistema comparable de axet de auga

- Capacidades superiores de corte biselado para a preparación de soldaduras

A comparación de grosores é particularmente reveladora. Mentres que o corte con láser seixa considerablemente en materiais de máis de 0,25″ de grosor, o plasma mantén velocidades constantes en acero de 1″ e superiores. Para a fabricación de estruturas metálicas, a produción de equipos pesados ou aplicacións na construción naval, o plasma ofrece un valor sen igual.

E a calidade do bordo? Os sistemas modernos de plasma de alta definición pecharon significativamente esa brecha. Segundo probas do sector, o plasma HD acadra unha calidade de bordo comparable ao corte láser en materiais de máis de 0,25" de grosor, mentres que corta considerablemente máis rápido. Tolerancias de ±0,010" a ±0,015" satisfán a maioría das aplicacións estruturais e industriais, aínda que non alcancen a precisión de ±0,001" que ofrece o corte láser en chapa fina.

Corte CNC fronte a láser para o seu proxecto

O fresado CNC ocupa un espazo completamente diferente no panorama do corte de metais. En vez de utilizar corte térmico ou erosivo, o fresado emprega ferramentas de corte rotativas para eliminar material fisicamente, un proceso de mecanizado subtrativo que ofrece capacidades únicas xunto con limitacións reais.

Un cortador láser CNC para metal destaca no corte de perfís 2D con velocidade excepcional e alta calidade de bordo. O fresado CNC, porén, abre posibilidades a operacións que os láseres simplemente non poden realizar:

- Contorneado tridimensional e mecanizado de superficies complexas

- Roscado, macho e fabricación precisa de furados

- Escareado de profundidade variable e creación de cavidades

- Procesamento simultáneo de múltiples características de pezas

De acordo co Comparación de técnicas de James Manufacturing , o mecanizado CNC ofrece unha versatilidade inigualable—desde cortes sinxelos ata formas 3D complexas—o que o fai moi adaptable tanto para prototipado como para produción. Con todo, a velocidade e o custo xogan en contra do fresado cando se trata de aplicacións puramente 2D onde un corte por láser ou plasma sería suficiente.

A decisión adoita depender dos requisitos do proxecto. Necesita patróns 2D intrincados en chapa metálica? O láser gaña en velocidade e precisión. Require contornos 3D, furados roscados ou xeometrías complexas nun só montaxe? Entón o fresado CNC convértese en esencial. Moitas pezas sofisticadas requiren en realidade ambas as tecnoloxías de forma secuencial.

Comparación completa dos métodos de corte

Tras analizar os catro métodos, esta é a comparación exhaustiva que axuda a escoller a tecnoloxía adecuada segundo os requisitos do proxecto:

| Factor | Cortar con láser | Corte por Xacto de Auga | Corte por plasma | CNC routing |

|---|---|---|---|---|

| Tolerancia de precisión | ±0,001" a ±0,005" | ±0,005" a ±0,01" | ±0,010" a ±0,015" | ±0,001" a ±0,005" |

| Amplitude do espesor | O mellor por baixo de 0,5"; máx. ~1" | Ata 12"+ calquera material | 0,018" a 2"; destaca 0,5-1,5" | Varía; tipicamente por baixo de 4" |

| Calidade do remate das bordas | Excelente; rematado mínimo | Boa; superficie lisa pero pode precisar rematado | Boa con HD; pode precisar rectificado | Excelente con ferramentas axeitadas |

| Distorción térmica | Zona afectada polo calor mínima | Ningún (corte frío) | Moderada; ZAT máis ampla | Ningún (proceso mecánico) |

| Custo por peza (finas) | Baixa a moderada | Moderada a alta | Baixo | Moderada a alta |

| Custo por peza (grande) | Alto (corte lento) | Moderado | Baixo | Moderado |

| Velocidade de corte | Rápido en fino; lento en grosso | Lento (5-20 ipm) | Rápido (máis de 100 IPM en acero de 0,5") | Moderado; depende da operación |

| Aplicacións ideais | Electrónica, medicina, pezas de precisión, traballo intricado fino | Aeroespacial, materiais sensibles ao calor, pedra, vidro | Acero estrutural, equipos pesados, CAVT, construción naval | pezas 3D, xeometrías complexas, características roscadas |

Tomando a súa Decisión Tecnolóxica

Despois de examinar os catro métodos, a tecnoloxía de corte "mellor" depende completamente das variables específicas do seu proxecto. Considere estes factores de decisión:

Escolla o corte láser de precisión cando:

- Traballar con chapa fina de menos de 0,25" de grosor

- Deseños complexos que requiren tolerancias estreitas

- Bordos limpos sen acabado secundario son importantes

- Os volumes de produción xustifican os custos operativos

Escolla o corte por chorro de auga cando:

- As zonas afectadas polo calor son inaceptables

- Cortar non metáis ou aliñas sensibles ao calor

- A integridade do material debe conservarse completamente

- Cortar materiais grósos onde o láser ten dificultades

Escolla o corte por plasma cando:

- Procesar metais condutores grósos (0,5"+ de aceiro)

- A velocidade e eficiencia de custo superan ás necesidades de precisión

- As aplicacións estruturais ou industriais non requiren tolerancias estreitas

- As restricións orzamentarias favorecen custos operativos máis baixos

Escolla o fresado CNC cando:

- Requírense características tridimensionais

- As pezas necesitan roscas, machos de roscar ou furos de precisión

- Asxeometrías complexas superan as capacidades de corte en 2D

- A finalización nun só montaxe reduce os custos de manipulación

Moitas talleres de fabricación manteñen múltiples tecnoloxías precisamente porque ningún método único manexa todo de xeito optimo. Ao avaliar provedores, aqueles que ofrecen múltiples capacidades de corte poden a miúdo recomendar o mellor enfoque para o seu proxecto específico—en vez de forzar os seus requisitos dentro da súa única tecnoloxía dispoñible.

Comprender estas diferenzas entre tecnoloxías permítelle facer mellores preguntas e recoñecer cando un orzamento reflicte o método axeitado para o seu proxecto. Mais alén da tecnoloxía de corte, outra distinción inflúe significativamente tanto na capacidade como no custo: a diferenza entre os servizos de corte de chapa metálica e de tubos.

Corte de Chapa Metálica vs Servizos de Corte de Tubos

Xa reparou en como algúns provedores de corte láser listan o "corte de chapa" e o "corte de tubo" como servizos completamente separados? Hai unha razón para esa división, e comprendela axuda a solicitar orzamentos precisos e escoller o provedor axeitado para o seu proxecto. Estes non son procesos intercambiables con pequenas diferenzas. Requiren equipos fundamentalmente distintos, enfoques de programación diferentes e experiencia especializada.

Fundamentos do Corte de Chapa Plana

Cando pensa no corte láser tradicional de chapa metálica, está imaxinando o procesamento de chapas planas. O material xaz estacionario sobre unha cama de corte mentres a cabeceira láser se move ao longo de traxectorias programadas. Esta simplicidade é en realidade unha vantaxe considerable: as pezas permanecen fixadas dentro da chapa da que foron cortadas, independentemente do groso, tipo de material ou complexidade das xeometrías obtidas.

Un sistema de corte láser de chapa metálica centrase no corte de perfís bidimensionais cunha eficiencia notable. O proceso segue un fluxo de traballo sinxelo:

- A chapa plana cargase na mesa de corte (manualmente ou mediante cargadores automatizados)

- A cabeceira do láser móvese polos eixes X e Y seguindo traxectorias programadas por CNC

- As pezas cortadas permanecen encaixadas dentro da chapa orixinal ata que remata o proceso

- As pezas acabadas sepáranse do esqueleto (material restante da chapa)

- Realízanse operacións secundarias como dobrado ou acabado segundo sexa necesario

A optimización do material no traballo con chapas depende en gran medida dos algoritmos de enchido —software que posiciona e xira todas as pezas para maximizar o uso do material. Estes algoritmos colocan as pezas o máis preto posible unhas das outras, deixando o mínimo residual e permitindo incluír máis compoñentes por chapa. Para producións de alto volume, un enchido sofisticado pode reducir os custos de material entre un 15% e un 25% en comparación con distribucións ineficientes.

A aproximación do cortador láser de chapa metálica funciona excepcionalmente ben para soportes, paneis, carcacas, xuntas e virtualmente calquera compoñente plano. Se o seu proxecto implica pezas que comezan como perfís planos—ainda que despois se dobre en formas tridimensionais—o corte de chapa é o seu punto de partida.

Explicación do corte láser de tubos e conduccións

Aquí é onde as cousas se volven considerablemente máis complexas. De acordo co Análise técnico do Grupo BLM , a primeira cousa que distingue os servizos de corte láser de tubos é que o material móvese durante todo o proceso. Esta diferenza fundamental ten grandes consecuencias tanto para a confiabilidade como para a produtividade.

Unha configuración de máquina de corte láser para chapa metálica mantén as pezas estacionarias. Os sistemas para tubos, polo contrario, deben facer rotar e avanzar continuamente o stock cilíndrico ou perfilado a través da zona de corte. Isto crea retos de enxeñaría únicos:

- Tubos finos e flexibles teñen tendencia a dobrarse e atascarse sen un guía-lo apropiado, aumentando os riscos de interrupción

- Tubos pesados aplicar esforzos a través de impactos e vibracións que requiren robustez mecánica

- Perfís variables requiren axuste automático da potencia do láser para garantir unha calidade de corte constante

- Soldaduras requiren compensación de potencia onde o grosor non é constante

A variedade de perfís de tubos engade outra capa de complexidade. Os servizos de corte de tubos con láser xestionan moito máis que simples tubos redondos. Os sistemas modernos procesan:

- Tubos redondos: O perfil orixinal para o corte de tubos—un raio constante simplifica a programación

- Tubos cadrados: Requiren compensación de esquina e unha xestión coidadosa da potencia nas transicións entre superficies planas e esquinas

- Tubos rectangulares: Semellantes aos cadrados pero con distancias entre paredes variables que afectan os parámetros de corte

- Perfís abertos: Canles en C, ángulos e formas estruturais con xeoemetrías complexas

- Seccións de espesor variable: Perfís nos que o espesor das paredes cambia e require axuste dinámico da potencia do láser

BLM Group sinala que cada sección e forma supón un reto para a correcta xestión—dende a carga e manipulación ata o axuste axeitado da potencia do láser para obter cortes consistentemente de alta calidade. A tridimensionalidade dos tubos fai que a compactación das pezas sexa máis complicada ca no aninhamento de chapa, especialmente cando as pezas son diferentes entre si. Poden agocharse moitos metros de material ao optimizar desde unha solución mediana ata unha óptima.

Unha capacidade única do corte de tubos: o corte biselado en 3D. Isto implica inclinar o feixe láser respecto á superficie do tubo durante o corte para crear furos chafrán, bordos inclinados e xuntas precisas entre tubos. Estas características simplifican as operacións de soldadura posteriores pero requiren unha programación e control de máquina sofisticados.

Aplicacións típicas por tipo de servizo

Comprender que servizo se aplica ao seu proxecto comeza por recoñecer as aplicacións comúns de cada un:

Aplicacións de corte láser en chapa metálica:

- Encerados electrónicos e compoñentes de chasis

- Paneis de carrocería automotriz e soportes estruturais

- Paneis arquitectónicos e traballo en metal decorativo

- Compoñentes e accesorios para canalizacións de CAV

- Caixas para dispositivos médicos e brancos para instrumentos cirúrxicos

- Sinalización e compoñentes para exposición

- Protexións e cubertas para maquinaria industrial

Aplicacións de corte con láser de tubos:

- Estruturas de mobiliario e soportes estruturais

- Sistemas de escape automotrices e chasis tubulares

- Barandais arquitectónicos e estruturas estruturais

- Estruturas de equipamento de fitness

- Compomentes de maquinaria agrícola

- Estruturas de bicicletas e motocicletas

- Sistemas transportadores industriais e equipos de manipulación de materiais

Combinación de servizos de chapa e tubo

Moitos proxectos do mundo real non caben dun xeito limpo nunha soa categoría. Imaxina deseñar un marco de equipamento de aceiro: podes necesitar seccións tubulares cortadas a láser para o esqueleto estrutural máis paneis de chapa metálica para os lados do recinto, placas de montaxe e portas de acceso. Aquí é onde resulta valiosa a comprensión dos dous servizos.

Os fluxos de traballo de fabricación completos adoitan integrar múltiples operacións ademais do simple corte:

- Dobrado e Formado: As pezas planas de chapa requiren frecuentemente ser prensadas con freza para adoptar formas tridimensionais

- Soldadura e montaxe: As seccións tubulares cortadas e os compoñentes de chapa únense para formar estruturas acabadas

- Acabado de superficie: O revestimento en pó, a pintura ou o enchapado protexen e embelezan os conxuntos acabados

- Inserción de elementos de suxeición: As porcas PEM, espárragos e separadores instálanse nos orificios cortados a láser

- Inspección de Calidade: A verificación dimensional garante que as pezas cumpran as especificacións

Os provedores que ofrecen capacidades tanto de chapa como de tubo baixo o mesmo teito poden coordinar estas operacións de forma máis eficiente ca repartir o traballo entre varios fornecedores. Eles entenden como se alinían as xuntas de tubo cos puntos de montaxe da chapa, como se acumulan as tolerancias de corte durante o ensamblado e como optimizar todo o fluxo de traballo en vez de só as operacións individuais.

Ao solicitar orzamentos para proxectos que requiren ambos os tipos de servizo, pregunte aos posibles provedores sobre as súas capacidades integradas. Un taller que corta chapas pero subcontrata o traballo de tubos —ou viceversa— introduce atrasos na entrega, fallos de comunicación e problemas potenciais de acumulación de tolerancias que afectan tanto ao cronograma como á calidade.

Unha vez clarificados os tipos de servizo, o seguinte factor que afecta ao seu orzamento involucra algo totalmente dentro do seu control: o grao de preparación dos seus ficheiros de deseño e o seguimento das mellores prácticas para debuxos listos para láser.

Directrices de deseño e preparación de ficheiros

Aquí vai unha realidade frustrante: o seu deseño podería ser tecnicamente brillante e, aínda así, completamente inadecuado para o corte láser. A maioría dos provedores mencionan "directrices de deseño" nalgún lugar das súas páxinas web — e despois déixannovos adiviñar que é realmente importante. A verdade? A preparación axeitada de ficheiros e a optimización do deseño poden reducir o seu orzamento nun 20-30% mellorando ao mesmo tempo a calidade das pezas. Imos colmar ese baleiro de coñecemento con detalles que realmente axuden.

Formatos de ficheiro e requisitos de preparación

Antes de que ningún láser toque o metal, o seu deseño debe traducirse en instrucións que a máquina poida ler. Non todos os formatos de ficheiro son iguais, e presentar un tipo incorrecto pode provocar atrasos, ciclos de revisión e, posiblemente, custos máis altos.

Segundo a guía de deseño de corte de chapa de Xometry, comprender a diferenza entre ficheiros raster e vectoriais é fundamental. As cortadoras láser requiren gráficos vectoriais—descricións matemáticas de liñas e curvas—e non imaxes raster baseadas en píxeles. Unha fotografía da súa peza non funcionará; necesita xeometría CAD real.

Os formatos de ficheiro aceptados para o corte láser de chapas metálicas inclúen normalmente:

- DXF (Formato de Intercambio de Debuxo): O estándar do sector para traxectorias de corte 2D—compatible universalmente en todos os sistemas CAD

- DWG (Debuxo AutoCAD): Formato nativo de AutoCAD con soporte completo de capas e entidades

- STEP/STP: formato de modelo 3D útil cando as pezas requiren dobrado ou operacións secundarias

- AI (Adobe Illustrator): Formato vectorial popular para pezas láser cortadas decorativas ou artísticas

- PDF: Aceptable cando se exporta como gráficos vectoriais dende software CAD

A optimización de ficheiros importa máis que a selección de formato. Xometry subliña a necesidade de eliminar información excesiva—liñas de construción, dimensións, xeometría duplicada e capas de anotación—antes da presentación. O texto debe converterse en contornos ou trazados, xa que as fontes non se transfiren entre sistemas. Estes problemas aparentemente menores provocan atrasos na cotización e erros de programación que incrementan os custos.

Un erro frecuente? Erros de escala. Unha peza deseñada en polegadas pero interpretada como milímetros chega 25 veces máis pequena do esperado. Verifique sempre as unidades e inclúa unha dimensión de referencia que o seu proveedor poida comprobar.

Regras de deseño para unha calidade de corte óptima

Comprender a anchura de querfa transforma a forma en que aborda o deseño de fabricación por láser. A querfa—a material eliminado polo proceso de corte—varía normalmente entre 0,1 mm e 1,0 mm dependendo do grosor do material e dos parámetros do láser, segundo a guía de Boas prácticas de MakerVerse .

Por que é isto importante? Se necesitas un burato de 10 mm, non debuxas un círculo de 10 mm. O láser elimina material ao longo dese traxecto, polo que o burato real acaba sendo lixeiramente máis grande. O traballo de chapa cortada con precisión por láser require compensación do ancho de corte (kerf), xa sexa aplicada por ti ou polo teu provedor.

Especificacións críticas de deseño a seguir:

- Tamaño mínimo da característica: Xeralmente de 1 a 2 veces a espesura do material para un corte fiábel

- Distancia do Burato ao Borde: Mantén polo menos 1,5 veces a espesura do material para evitar rasgaduras ou deformacións

- Espazamento entre cortes: Sitúa as xeometrías de corte a unha distancia mínima de 2 veces a espesura da chapa para evitar distorsións

- Diámetro mínimo do furado: Típicamente igual ou maior ca a espesura do material

- Largura das pestanas para pezas conservadas: Polo menos 2 veces a espesura do material para pezas que permanezan unidas durante o corte

As tolerancias dimensionais representan o desvío permitido na peza final. Para aluminio cortado a láser e outros metais, as tolerancias típicas oscilan entre ±0,1 mm e ±0,2 mm en materiais finos, aumentando ata ±0,3 mm e ±0,5 mm en seccións máis grosas. Estas especificacións deben guiar as túas decisións de deseño: non especifiques tolerancias de ±0,05 mm en características que o corte láser simplemente non pode acadar.

Evitar erros comúns no deseño

Incluso os enxeñeiros con experiencia presentan deseños con problemas que incrementan os custos ou comprometen a calidade. Aquí están os erros que os provedores ven repetidamente:

Furos demasiado preto das beiras: MakerVerse indica que se os furos están colocados demasiado preto da beira, é maior a posibilidade de que o furo se rompa ou deforme, especialmente se posteriormente a peza pasa por operacións de conformado. Debe deixarse un marxe axeitado.

Raios de dobrez inconsistentes: Para proxectos de cortadora láser en chapa metálica que inclúan plegado, usar radios de dobrez e orientacións variados significa que a peza terá que ser reorientada máis frecuentemente durante o conformado. Isto require máis tempo de operario e incrementa os custos.

Ignorando o acceso á ferramenta de dobrado: Ao usar unha ferramenta de dobrado, deixe espazo suficiente para que poida acceder ás esquinas. A ferramenta debe chegar a 90° desde a esquina de dobrado; as xeometrías apertadas resultan imposibles de formar.

Lista de verificación de boas prácticas de deseño:

- Envíe ficheiros vectoriais (DXF, DWG ou AI) con xeometría limpa e de liña simple

- Elimine liñas duplicadas, xeometría de construción e anotacións de dimensións

- Converta todo o texto en contornos ou trazados

- Verifique a escala e inclúa unha dimensión de referencia

- Manteña distancias mínimas entre furado e bordo (1,5 veces o grosor do material)

- Separe os elementos polo menos 2 veces o grosor do material

- Use raios de dobrado e orientacións consistentes cando sexa posíbel

- Especifique tolerancias realistas alcanzables co corte por láser (±0,1 mm a ±0,5 mm)

- Considere o ancho de corte en axustes e montaxes de precisión

- Evite detalles excesivamente finos máis pequenos que o grosor do material

Seguir estas directrices non só mellora a calidade das pezas — tamén indica aos provedores que vostede comprende as limitacións da fabricación láser. Os talleres cotan ficheiros listos para láser máis rápido e con maior precisión ca deseños que requiren discusións extensas de revisión. A súa preparación afecta directamente ao seu cronograma e ao prezo final.

Cubertas as bases do deseño, o seguinte factor principal que inflúe na súa cotización involucra os condutores de custo que a maioría dos provedores manteñen deliberadamente opacos — ata agora.

Factores de custo e transparencia nos prezos

Preparado para solicitar un orzamento de corte por láser? Aquí tes algo que a maioría dos provedores non che din: o botón de orzamento instantáneo agocha un cálculo complexo que involucra decenas de variables. Comprender o que realmente determina os custos de corte por láser converteche dun receptor pasivo de prezos nun comprador informado, capaz de optimizar deseños, negociar intelixentemente e predicir custos antes de enviar os ficheiros. Retiremos o velo sobre uns prezos que os competidores manteñen deliberadamente opacos.

Que é o que determina os custos de corte láser

Cada orzamento de servizos de corte por láser reflicte unha combinación de gastos fixos e variables. Segundo a análise de precios de Komacut, os factores principais que afectan aos custos de corte por láser inclúen o tipo de material, espesor, complexidade do deseño, tempo de corte, custos de man de obra e procesos de acabado. Cada elemento contribúe ao custo total ao afectar á eficiencia e aos recursos requiridos.

Factores principais de custo ordenados por impacto:

- Custos dos materiais: A materia prima representa entre o 30 % e o 50 % da maioría das cotizacións: os graos de acero, as ligazóns de aluminio e os metais especiais varían moito no prezo por libra

- Tempo de máquina: O tempo de funcionamento do láser está directamente relacionado co custo: os materiais máis grosos córtanse máis lentamente, os deseños intricados requiren máis puntos de perforación e os traxectos complexos aumentan a duración do corte

- Complexidade do Deseño: Máis recortes significan máis puntos de perforación onde o láser inicia cada corte; cada perforación engade tempo e consumo de enerxía

- Espesor do material: Os materiais máis grosos requiren máis enerxía e velocidades de corte máis lentas, o que incrementa tanto o tempo como o consumo de potencia

- Operacións Secundarias: Procesos como o desbarbado, dobrado, roscado e acabado superficial engaden man de obra, tempo de equipamento e custos de material

- Instalación e programación: Os custos fixos de preparación de ficheiros, configuración de máquinas e verificación de calidade repártese segundo a cantidade do seu pedido

Aquí vai unha realidade sobre os prezos que a maioría dos provedores evitan mencionar: cortar aceiro inoxidable xeralmente custa máis ca cortar aceiro ao carbono en grosores equivalentes. Por que? O inoxidable require máis enerxía, córtase máis lentamente e provoca un maior desgaste do equipo. De xeito semellante, metais reflectantes como o aluminio e o cobre requiren parámetros especializados que alongan o tempo de procesamento.

O número de recortes afecta significativamente aos prezos porque cada recorte require un punto de perforación. Máis puntos de perforación e traxectos de corte máis longos incrementan o tempo e os requisitos de enerxía. Os deseños intrincados con numerosos recortes tamén requiren maior precisión, o que acrecenta os custos de man de obra e do equipo.

Prezado por volume e descontos por cantidade

Estase preguntando por que os custos por unidade baixan drasticamente cando aumenta a cantidade? A economía favorece o procesamento por lotes por varias razóns convincentes.

De acordo co Guía de optimización de custos de Vytek , o corte láser é xeralmente máis eficiente cando se realiza por lotes. A preparación dun cortador láser leva tempo, polo que executar cantidades maiores nunha soa sesión reduce a necesidade de frecuentes axustes da máquina, aforra tempo de configuración e diminúe os custos por peza.

Como afecta a cantidade á súa orzamento de servizos de corte láser de metais:

- Distribución do custo de preparación: Unha tarifa de configuración de 150 $ engade 15 $ por peza en 10 unidades pero só 0,30 $ por peza en 500 unidades

- Eficiencia do material: Os pedidos máis grandes permiten un mellor anidamento — colocar máis pezas por chapa reduce o desperdicio e o custo de material por peza

- Operación continua: As producións por lote minimizan o tempo morto da máquina entre pezas, mellorando a eficiencia xeral

- Descontos do fornecedor: Os pedidos por volume adoitan cualificar para descontos no material dos fornecedores, reducindo aínda máis os custos

- Manexo reducido: O procesamento de 100 pezas idénticas require menos intervención do operador que o procesamento de 10 deseños diferentes

Para empresas con demanda previsible, agrupar pedidos ou programar producións recorrentes pode reducir considerablemente os custos por unidade. Se necesitas 50 pezas mensualmente, pedir 150 trimestralmente adoita ofrecer mellores prezos que facer tres pedidos separados.

Optimizacións de deseño que reducen custos

As túas decisións de deseño afectan directamente ao teu orzamento —ás veces máis que a selección de material ou a cantidade. Unha optimización estratéxica pode reducir os custos de corte láser nun 20-30% sen sacrificar funcionalidade.

Simplifica as xeometrías sempre que sexa posíbel: Os deseños complexos con detalles intrincados requiren un control láser máis preciso e tempos de corte máis longos. Segundo a análise de Vytek, evitar esquinas interiores afiadas, minimizar cortes pequenos e intrincados e usar menos curvas pode supor aforros considerables. As esquinas redondeadas ou liñas rectas son xeralmente máis rápidas de cortar que formas intrincadas ou radios estreitos.

Optimice a eficiencia do aninhado: O anidado eficiente maximiza o uso do material ao organizar as pezas de xeito compacto na chapa, reducindo ao mínimo os desperdicios. Segundo Komacut, isto reduce os requisitos de material bruto e diminúe o tempo de corte, o que supón unha importante aforro de custos. Un anidado estratéxico pode reducir o desperdicio de material nun 10-20%.

Adequar a calidade do bordo á aplicación: Alcanzar bordos de alta calidade require frecuentemente reducir a velocidade do láser ou usar máis potencia—ambos incrementan os custos. Non todas as aplicacións requiren a mesma precisión. Para pezas que se van soldar, ensamblar en compoñentes maiores ou someterse a acabados posteriores, especificar unha calidade de bordo estándar en vez de acabados premium reduce o tempo de procesamento.

Estratexias de deseño para reducir custos:

- Reducir o número de recortes individuais e puntos de perforación

- Usar grosores de material estándar que os provedores teñan en stock en vez de grosores personalizados

- Deseñar pezas que se poidan anidar de xeito eficiente en tamaños estándar de chapa

- Eliminar características excesivamente finas que reduzan a velocidade de corte

- Especifique tolerancias realistas—especificacións máis estritas custan máis verificar e acadar

- Escolla materiais rentábeis que cumpran os requisitos sen sobredeseñar

- Combine pezas semellantes nunha única orde para maximizar a eficiencia de configuración

Prazos de entrega e factores de rotación

Alén do prezo por peza, o cronograma de entrega inflúe significativamente no custo total do proxecto. Os pedidos urgentes adoitan ter recargos do 25-50%, mentres que unha programación flexible ás veces pode desbloquear descontos.

Factores que afectan á velocidade de produción:

- Dispoñibilidade do material: Materiais comúns como o acero doce envíanse desde existencias; as ligazóns exóticas poden requiren atrasos na adquisición

- Programación das máquinas: A capacidade do provedor e os compromisos existentes determinan cando entra o seu traballo na cola

- Ciclos de revisión de deseño: Os ficheiros preparados para láser procesan máis rápido que os deseños que requiren discusións de optimización de ida e volta

- Operacións Secundarias: Os pasos de dobrado, acabado e montaxe estenden o prazo total máis aló do corte só

- Requisitos de calidade: A inspección e documentación para aplicacións certificadas engaden días de procesamento

Cando busque un servizo de corte por láser preto de min ou avalie servizos de corte por láser preto de min, pregunte aos provedores sobre prazos estándar fronte a acelerados. Comprender o equilibrio entre custo e velocidade axúdalle a planificar os proxectos de forma realista e evitar cargas premium de entrega rápida cando unha planificación anticipada podería entregar as mesmas pezas a menor custo.

Os prezos transparentes xeran confianza — e agora entende as mecánicas detrás de cada orzamento de corte por láser. Unha vez desmistificados os factores de custo, a seguinte consideración consiste en recoñecer as vantaxes específicas que fan do corte por láser a elección axeitada para a súa aplicación dende o principio.

Vantaxes clave do corte por láser profesional

Xa viches as listas antes—precisión, velocidade, calidade. Pero eses puntos de lista non che din nada sobre por que o corte láser ofrece realmente estas vantaxes nin cando son máis importantes para o teu proxecto. Comprender a física e a mecánica detrás de cada vantaxe transforma afirmacións xerais de mercadotecnia en criterios de decisión prácticos. Imos profundar no que fai que un cortador láser de metal sexa verdadeiramente superior para aplicacións específicas—e igual de importante, cando estas vantaxes afectan realmente ao teu beneficio.

Precisión que os métodos tradicionais non poden igualar

Cando os fabricantes afirman "precisión", que significa iso en termos medibles? Segundo A documentación técnica de Wikipedia , os cortadores láser acadan unha precisión de posicionamento de 10 micrómetros cunha repetibilidade de 5 micrómetros. Para entendelo, un cabelo humano mide aproximadamente 70 micrómetros—o que significa que o corte láser de metal realiza cortes cunha precisión sete veces máis fina que un único fío de cabelo.

A física detrás desta precisión comeza co propio feixe enfocado. Os raios paralelos de luz coerente da fonte láser miden tipicamente entre 1,5 e 2,0 mm de diámetro antes do enfoque. Espellos e lentes concentran entón esta enerxía nun punto tan pequeno como 0,025 mm (0,001 polgadas), creando un punto de corte increiblemente intenso que elimina o material con precisión cirúrxica.

Por que é isto importante para o seu proxecto? Considere estas implicacións reais:

- Axuste de montaxe: As pezas mecanizadas con tolerancias de ±0,001" móntanse sen necesidade de lixar, limar ou forzar o axuste

- Interchangeabilidade: Tódalas pezas dunha serie de produción mide o mesmo: pode intercambiarse calquera unidade sen axuste personalizado

- Xeometrías Complexas: Patróns complexos, radios estreitos e detalles elaborados córtanse limpiamente onde as ferramentas mecánicas non poden acadar

- Redución de refugallo: A precisión constante significa menos pezas rexeitadas e menores custos de desperdicio

A repetibilidade merece atención especial. Ao contrario do corte mecánico, onde o desgaste da ferramenta degrada gradualmente a precisión, un láser que corta metal mantén unha precisión consistente porque non hai contacto físico que provoque degradación. A centésima peza mídese igual que a primeira—crucial para servizos de corte por láser de precisión que apoian aplicacións aeroespaciais, médicas e automotrices onde a consistencia dimensional é imprescindible.

Calidade do bordo e aforro en postprocesado

Aquí é onde as vantaxes do corte por láser se traducen directamente en aforro de custos. De acordo con especificaciones do sector , o acabado superficial típico do corte por feixe láser oscila entre 125 e 250 microplgadas (0,003 mm a 0,006 mm). Este acabado excepcionalmente liso elimina frecuentemente operacións secundarias como rectificado, desbarbado ou pulido.

As vantaxes do corte por láser fronte ao corte mecánico inclúen un suxeitamento máis sinxelo, menor contaminación da peza e un risco reducido de deformación, xa que os sistemas láser teñen unha zona afectada polo calor moi pequena.

A comparación do corte de metal por máquina vólvese particularmente evidente ao examinar as zonas afectadas polo calor. O corte tradicional con plasma crea áreas HAZ amplas que requiren tratamento posterior ao corte. A entrega de enerxía concentrada no corte láser minimiza a diseminación térmica no material circundante, preservando as propiedades metalúrxicas ata mesmo na beira do corte.

O corte láser en acero amosa claramente esta vantaxe. Ao cortar acero de baixo carbono cunha potencia láser de 800 W, a rugosidade estándar é de só 10 μm para chapas de 1 mm, 20 μm para chapas de 3 mm e 25 μm para chapas de 6 mm. Estes acabados satisfán directamente a maioría dos requisitos de aplicación ao saír da máquina, eliminando o traballo de acabado que supón un 15-30 % máis nos custos de corte tradicional.

A vantaxe da contaminación é importante para aplicacións sensibles. As ferramentas de corte mecánico entran en contacto coa peza, o que pode transferir lubricantes, partículas de desgaste ou materiais estranos. O corte láser é sen contacto: nada toca a súa peza excepto a luz enfocada e o gas auxiliar. Os fabricantes de dispositivos médicos e os fabricantes de equipos para o procesamento de alimentos elixen especificamente o láser por esta razón.

Desde o prototipo á escala de produción

Quizais a vantaxe máis subestimada do corte láser radica na súa escalabilidade. A mesma tecnoloxía que produce un único prototipo permite procesar miles de pezas de produción sen necesidade de cambiar ferramentas. Segundo a análise industrial de Amber Steel, o corte láser industrial pode automatizarse, o que significa que as máquinas poden programarse para realizar o corte, acelerando o proceso e reducindo os requisitos de man de obra manual.

As comparacións de velocidade reforzan esta vantaxe. Para moitos fins, un láser pode ser ata trinta veces máis rápido que o corte estándar con serra. Os sistemas industriais comúns (≥1kW) cortan eficientemente o acero ao carbono cun grosor de entre 0,51 mm e 13 mm. As velocidades máximas de corte dependen da potencia do láser, do grosor do material, do tipo de proceso e das propiedades do material, pero mesmo as estimacións máis conservadoras amosan un aforro de tempo considerable.

A flexibilidade de deseño amplía a vantaxe de velocidade. Os cambios na programación CNC entre pezas diferentes levan minutos, non horas. Necesita modificar un deseño no medio da produción? Actualice o ficheiro do programa e continúe o corte. Esta sinxeleza posibilita:

- Automoción: Iteración rápida en compoñentes do chasis, paneis da carrocería e soportes estruturais durante os ciclos de desenvolvemento

- Aeroespacial: Compoñentes de precisión para pezas de avións que cumpren tolerancias industriais estritas

- Electrónica: Compoñentes delicados como placas de circuítos e microchips que requiren precisión excepcional

- Arquitectura: Paneis decorativos personalizados, elementos estruturais e traballo artístico en metal con xeometrías únicas

A versatilidade do material estende estas vantaxes a case calquera metal. Ao contrario do equipo especializado limitado a materiais específicos, un único sistema láser de fibra manexa acero, aluminio, cobre, latón e titánio—cambiando entre eles con cambios de parámetros en vez de substitucións de equipo. Segundo A guía técnica de GCC World , esta versatilidade fai que a tecnoloxía láser sexa útil en moitas industrias diferentes, desde a fabricación de chapa ata a xoiaría ou a prototipaxe rápida.

A economía favorece cada vez máis o corte láser conforme aumenta a complexidade. Os cortes rectos sinxelos poderían ser máis baratos con cizallas ou plasma. Pero ao incorporar os deseños curvas, recortes, tolerancias estreitas ou patróns intrincados, as vantaxes do láser compórtanse de forma acumulativa mentres que as limitacións dos métodos alternativos se multiplican. Avaliar o custo total—incluíndo post-procesado, taxas de desperdicio e retraballo—mostra frecuentemente o corte láser como a opción económica incluso cando os custos iniciais de corte parecen máis altos.

Comprender estas vantaxes axúdalle a recoñecer cando o corte láser ofrece valor real fronte a cando métodos máis sinxelos son suficientes. Pero as vantaxes non significan nada sen acceso a un provedor capacitado, o que nos leva á pregunta crucial de como avaliar e escoller o socio de servizo axeitado para as súas necesidades específicas.

Escoller o Provedor Adequado de Servizos de Corte Láser

Dominiu a tecnoloxía, comparou os métodos de corte e optimizou o seu deseño, pero nada disto importa se escolle o provedor equivocado. Aquí está o que diferencia un socio de fabricación de confianza dun que causa problemas: a capacidade de traducir os seus requisitos en pezas de calidade, a tempo e sen interminables correos ida e volta. Ao buscar corte láser preto de min ou ao avaliar servizos de corte láser CNC, saber exactamente o que buscar transforma unha aposta nunha decisión informada.

Certificacións e normas de calidade relevantes

As certificacións non son só decoracións para a parede — representan sistemas verificados para manter unha calidade consistente. Pero cales delas son realmente importantes para o teu proxecto? Segundo A documentación oficial da AIAG , a norma IATF 16949:2016 define os requisitos do sistema de xestión da calidade para organizacións en toda a industria automotriz global. Esta certificación desenvolveuse cunha participación sen precedentes da industria por parte de OEMs e fornecedores de todo o mundo.

Se as túas pezas metálicas forman parte das cadeas de suministro automotriz, a certificación IATF 16949 debería estar no topo da túa lista de verificación. Esta norma vai máis aló dos requisitos básicos da ISO 9001 para abordar preocupacións específicas do sector automotriz:

- Proceso de Aprobación de Pezas para Producción (PPAP): Asegura que os fornecedores poden fabricar consistentemente pezas que cumpran todos os requisitos dos clientes

- Planificación Avanzada da Calidade do Produto (APQP): Enfoque estruturado para o deseño e desenvolvemento de produtos

- Análise de Modos de Fallo e os seus Efectos (FMEA): Identificación e mitigación sistemática de posibles fallos

- Análise de Sistemas de Medición (MSA): Verificación de que os procesos de medición proporcionan datos fiábeis

- Control Estatístico do Proceso (CEP): Supervisión continua para manter a consistencia da calidade

Para aplicacións non automotrices, a certificación ISO 9001:2015 demostra un compromiso fundamental coa xestión da calidade. De acordo con A guía do fornecedor de formas de corte láser , busque unha empresa con profesionais experimentados que comprendan as particularidades dos diferentes materiais e das técnicas de corte láser—revise o seu portafolio, lea as valoracións dos clientes e informe sobre certificacións.

As certificacións especializadas son importantes para industrias específicas:

- AS9100: Aplicacións na Aeronáutica e Defensa

- ISO 13485: Fabricación de Dispositivos Médicos

- NADCAP: Procesos especiais incluíndo soldadura e tratamento térmico

- ISO 14001: Sistemas de xestión ambiental

Avaliación de Equipamento e Capacidades

O equipo dun fornecedor determina directamente o que pode ofrecer. Segundo a guía de avaliación de LS Precision Manufacturing, o método de verificación máis sinxelo é visitar a súa fábrica—en persoa ou mediante vídeo en tempo real—para observar o equipo de marca, a aparencia das instalacións, a xestión do taller e os estándares de operación.

Ao avaliar opcións de corte láser de metal preto de min, investigue estes factores do equipo:

- Niveis de potencia do láser: Unha maior vatiaxe manexa materiais máis grosos e corta máis rápido—pregunta sobre a súa capacidade máxima

- Tamaños da cama: Camas de corte máis grandes acomodan pezas máis grandes e permiten un anidado eficiente para series de produción

- Tipos de tecnoloxía láser: Os láseres de fibra destacan en metais reflectantes; os sistemas CO2 ofrecen versatilidade—adequa o equipo aos teus materiais

- Nivel de automatización: Sistemas automatizados de carga/descarga melloran a consistencia e reducen os custos de man de obra en pedidos de alto volume

- Equipamento secundario: Prensas plegadoras, soldadores e equipamento de acabado permiten a fabricación integral nun só lugar

LS Precision indica que as máquinas láser envellécidas teñen un rendemento dinámico deficiente—o cabezal de corte oscila a altas velocidades de corte, o que provoca grandes erros nas formas e patróns deseñados. Se precisas corte láser metálico personalizado preciso, esta inexactitude fai que as pezas sexan descartadas por completo. Solicita mostras de traballos anteriores en materiais semellantes aos teus para verificar a capacidade real.

Ademais do equipo de corte, avalíe as capacidades integradas. Os provedores que ofrecen un procesamento completo de chapa metálica—corte, dobrado, soldadura e acabado baixo un mesmo teito—eliminan os atrasos por entrega e os problemas de acumulación de tolerancias que se producen cando se reparte o traballo entre varios fornecedores. Para aplicacións automotrices que requiren compoñentes de chasis, suspensión ou estruturais, fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal demostran como a calidade certificada segundo IATF 16949 combinada con capacidades abrangentes de fabricación optimizan as cadeas de suministro desde o prototipo ata a produción en masa.

Avaliación do soporte DFM e dos tempos de resposta

O apoio ao deseño para fabricabilidade (DFM) distingue aos simples tomadores de pedidos dos verdadeiros socios de fabricación. Segundo a análise de LS Precision, os provedores experimentados analizan proactivamente os teus planos en busca de posibles problemas de procesamento, ofrecendo recomendacións profesionais para axudar a reducir custos e garantir viabilidade antes do inicio da produción. Esta intervención temprana evita eficazmente fallos de deseño, mellora a eficiencia produtiva e mantén os custos controlados desde o principio.

Ao avaliar as capacidades de DFM, pregunta aos provedores:

- Ofrecen revisión gratuita de DFM antes de facer a orzamentación?

- Canto tempo tardan en identificar posibles problemas de fabricabilidade?

- Que suxestións de optimización fixeron en proxectos semellantes?

- Poden recomendar substitucións de material que reduzan o custo sen minguar o rendemento?

Os compromisos de tempo de resposta revelan a capacidade operativa. Laser Cutting Shapes subliña que o tempo de resposta varía considerablemente segundo a complexidade do proxecto, o volume e a carga de traballo do provedor; é esencial comunicar claramente os prazos. Algúns servizos ofrecen opcións exprés a un custo adicional, mentres que outros manteñen prazos constantes mediante unha xestión disciplinada da capacidade.

Para proxectos sensibles ao tempo, busque provedores que ofreza capacidades de prototipado rápido. A posibilidade de entregar pezas mostrais en menos de 5 días —en vez de semanas— acelera os ciclos de desenvolvemento e permite validar o deseño antes de comprometerse coa ferramenta de produción. Xunto cunha resposta rápida na orzamentación (12 horas ou menos indica eficiencia operativa), o prototipado rápido demostra a sinxeleira que os seus proxectos requiren.

Preguntas que facer antes de realizar un pedido

Antes de comprometerse con calquera provedor de corte láser cerceiro, recolle respostas a estas preguntas clave:

Preguntas sobre capacidade técnica:

- Que tipos de láser e niveis de potencia utiliza?

- Cal é o grosor máximo de material para o meu tipo específico de metal?

- Que tolerancias pode garantir para a xeometría da miña peza?

- Ten experiencia co grao específico do meu material?

- Que operacións secundarias realiza internamente fronte ás que subcontrata?

Preguntas sobre calidade e proceso:

- Que certificacións de calidade posúe?

- Como verifica a precisión dimensional das pezas rematadas?

- Que documentación proporciona cos envíos?

- Como xestiona as pezas non conformes?

- Pode fornecer mostras antes de comezar a produción completa?

Preguntas comerciais:

- Cal é o seu prazo habitual de entrega para pedidos da miña cantidade?

- Ofrece procesamento acelerado, e cun recargo de custo?

- Como xestiona os cambios de deseño no medio dun pedido?

- ¿Cal é a túa cantidade mínima de pedidos?

- Ofrece prezos por volume ou acordos de pedidos continuos?

Sinais de alarma que debe evitar

A experiencia ensina cales sinais de alerta predicen problemas. Segundo a análise de LS Precision, os fornecedores adoitan acurtar descuidadamente os ciclos de produción para asegurar pedidos, e logo teñen dificultades con atrasos sucesivos debido a sobrecarga de capacidade, avarías nas máquinas ou mala xestión. Isto é o que debería activar as alarmas:

Sinais de alerta na comunicación:

- Respostas lentas ou imprecisas a preguntas técnicas

- Incapacidade de explicar os seus procesos ou capacidades do equipo

- Representantes de servizo ao cliente sen coñecementos técnicos

- Reticencia a fornecer referencias ou mostras de traballo

Avisos operativos:

- Citas irrealmente baixas en comparación cos competidores (moitas veces ocultan compromisos de calidade)

- Promesas de prazos de entrega que parecen excesivamente ambiciosos para a complexidade do seu pedido

- Negativa a permitir visitas ás instalacións ou fornecer visitas virtuais por vídeo

- Equipamento obsoleto ou mal mantido visible nas fotos ou vídeos

Avisos sobre prácticas comerciais:

- Falta de certificacións claras de calidade ou reticencia a compartir documentación

- Exixencias excesivas de pagamento adiantado antes de comezar calquera traballo

- Ausencia de orzamentos formais con desglose detallado de conceptos

- Historial de disputas visíbel en valoracións en liña

Lista de verificación para a avaliación do provedor

Use esta lista exhaustiva ao comparar provedores de gravado láser personalizado ou corte de precisión:

| Categoría de avaliación | Criterios principais | Método de Verificación |

|---|---|---|

| Certificacións | ISO 9001, IATF 16949 (automotriz), AS9100 (aeroespacial) | Solicite copias; verifique cos organismos certificadores |

| Equipamento | Láseres modernos de fibra/CO2; potencia e tamaño de cama adecuados | Visita á instalación; lista de equipos con especificacións |

| Experiencia en Materiais | Experiencia documentada con metais específicos e grosores | Pezas de mostra; proxectos de referencia |

| Soporte DFM | Revisión proactiva do deseño; recomendacións de optimización | Enviar ficheiro de proba; avaliar a calidade do feedback |

| Tempo de resposta | Velocidade de orzamento; prazos estándar; capacidade de execución acelerada | Solicitude de orzamento de proba; prazos documentados |

| Comunicación | Competencia técnica; resposta rápida; xestión de proxectos | Calidade da interacción durante a avaliación |

| Operacións Secundarias | Dobrado, soldadura e acabado dispoñibles in situ | Lista de capacidades; exemplos de fluxos de traballo integrados |

| Control de calidade | Equipamento de inspección; documentación; trazabilidade | Vista xeral do proceso de control de calidade; informes de exemplo |

Atopar o servizo axeitado de corte láser perto de min require equilibrar capacidade, calidade, custo e resposta rápida. Os provedores que amosan de forma transparente as súas cualificacións —mediante certificacións, investimentos en equipamento e referencias de clientes— gañan a confianza necesaria para establecer parcerías duradeiras en fabricación. O tempo investido nunha avaliación exhaustiva dá os seus froitos grazas a unha calidade constante, entregas fiás e resolución colaborativa de problemas cando xorden dificultades.

Preguntas frecuentes sobre os servizos de corte por láser de metais

1. Que materiais se poden cortar con servizos de corte por láser?

Os servizos profesionais de corte por láser manexan unha ampla variedade de metais, incluíndo acero ao carbono, acero inoxidable, aluminio, cobre, latón e titán. Os láseres de fibra destacan co tratamento de metais reflectantes como o aluminio e o cobre, mentres que os láseres CO2 funcionan mellor en materiais de acero máis grosos. O grosor máximo varía segundo o material e a potencia do láser; por exemplo, un láser de fibra de 3000 W pode cortar ata 20 mm de acero ao carbono pero só 8 mm de aluminio. As ligazóns especiais e os proxectos con materiais mixtos poden requiren tecnoloxías láser específicas para obter resultados optimizados.

2. Canto custa o servizo de corte por láser de metais?

Os custos de corte por láser dependen de varios factores: tipo de material (o acero inoxidable é máis caro que o acero ao carbono), espesor (os materiais máis grosos córtanse máis lentamente), complexidade do deseño (máis puntos de perforación aumentan o tempo) e cantidade (os custos de configuración repartidos en pedidos máis grandes reducen o prezo por peza). O material representa tipicamente entre o 30% e o 50% dos orzamentos, sendo o tempo da máquina o segundo factor máis importante. A optimización do deseño — simplificando xeometrías, anidado eficiente e especificando tolerancias realistas — pode reducir os custos entre un 20% e un 30% sen comprometer a calidade.

3. Cal é a diferenza entre o corte por láser de CO2 e o de fibra?

Os láseres de CO2 usan unha mestura de gas para xerar un feixe cunha lonxitude de onda de 10.600 nm, destacando en materiais máis grosos e ofrecendo versatilidade entre metais e non metais. Os láseres de fibra utilizan fibra de vidro dopada con terras raras que produce luz cunha lonxitude de onda de 1064 nm, que os metais absorben de forma máis eficiente. Os láseres de fibra cortan 2-3 veces máis rápido en chapa fina, acadan unha eficiencia enerxética do 30% ou superior fronte ao 10-20% dos de CO2, e poden traballar con metais reflectantes como o aluminio e o cobre sen problemas. Non obstante, os láseres de fibra destinanse principalmente á fabricación de metais e teñen un custo inicial máis alto, aínda que os seus menores custos operativos compensan isto co tempo.

4. Como preparo os ficheiros para o corte láser?

Envíe ficheiros vectoriais (formato DXF, DWG ou AI) con xeometría limpa de liña simple. Elimine as liñas duplicadas, a xeometría de construción e as anotacións de dimensión antes de enviar. Converte todo o texto en contornos xa que as tipografías non se transfiren entre sistemas. Verifique a escala e inclúa unha dimensión de referencia para evitar erros de tamaño. Siga as regras de deseño, incluíndo distancias mínimas do burato ao bordo de 1,5 veces o grosor do material, separación entre características de polo menos 2 veces o grosor, e tolerancias realistas (±0,1 mm a ±0,5 mm segundo o grosor do material).

5. Como elixo o mellor provedor de servizos de corte por láser?

Avalíe os provedores en función das certificacións (IATF 16949 para automoción, ISO 9001 para calidade xeral), capacidades do equipo (tipos de láser, niveis de potencia, tamaños da cama) e dispoñibilidade de soporte DFM. Solicite mostras nos seus materiais específicos, verifique os compromisos de prazos e avalíe a rapidez na comunicación. Para aplicacións automotrices, fabricantes certificados IATF 16949 como Shaoyi Metal Technology ofrecen capacidades integradas desde prototipado rápido ata produción en masa con documentación completa de calidade. Evite provedores con respostas técnicas imprecisas, orzamentos irrealmente baixos ou renuencia a compartir información sobre as instalacións.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —