Was ist chemische Nickelbeschichtung: Verfahren, Kontrolle, Fehlerbehebung

Nickelbeschichtung ohne Strom in einfacher Sprache

Einfache Definition der Nickelbeschichtung ohne Strom

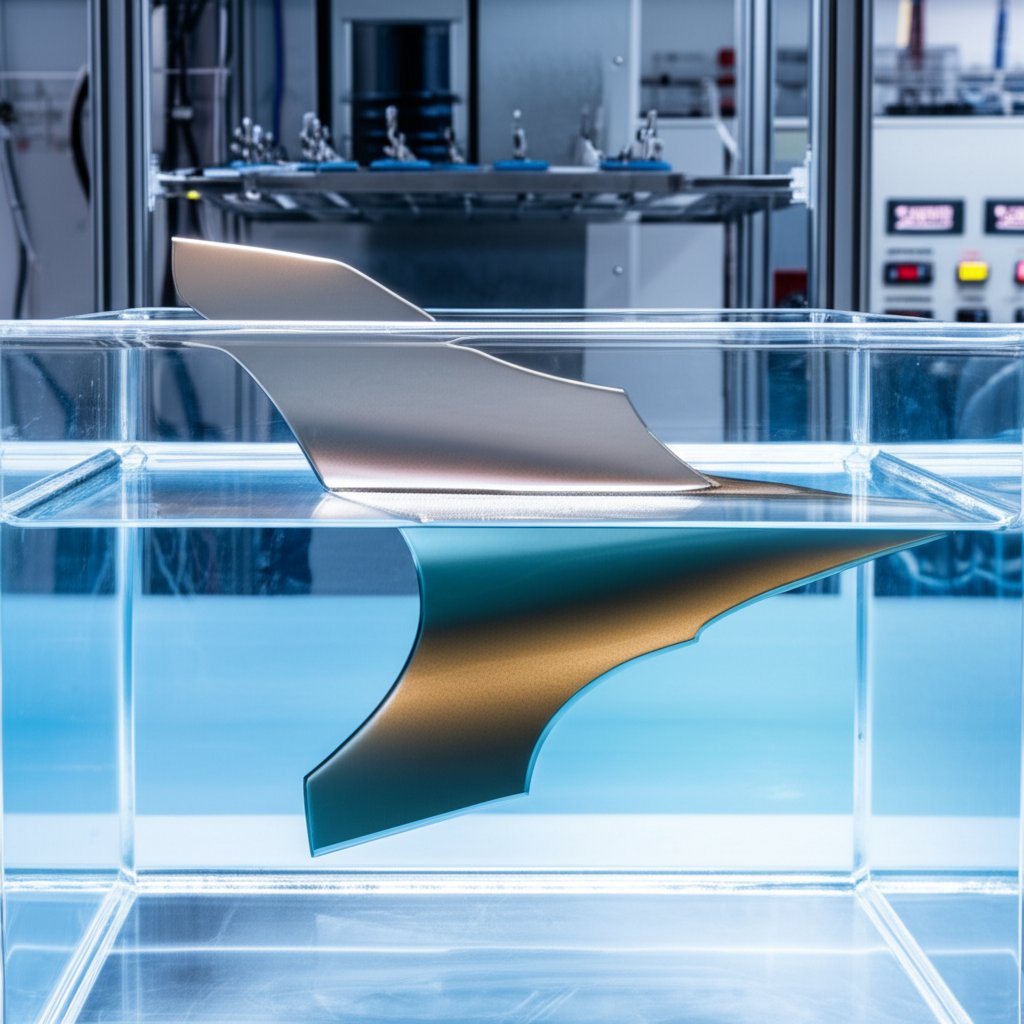

Was ist eine_nickelbeschichtung ohne strom? Einfach ausgedrückt ist es ein Verfahren, bei dem eine Schicht einer Nickellegierung – meist Nickel-Phosphor (Ni-P) oder manchmal Nickel-Bor (Ni-B) – durch eine chemische Reaktion auf eine metallische oder nichtmetallische Oberfläche abgeschieden wird, und zwar ohne elektrischen Strom. Das bedeutet: keine Kabel, keine externe Stromquelle und keine komplizierten Aufbauten. Stattdessen wird das Bauteil in ein sorgfältig zusammengestelltes chemisches Bad eingetaucht, in dem Nickelionen reduziert werden und direkt mit der Oberfläche eine gleichmäßige Nickelschicht bilden.

Wenn Sie sich jemals gefragt haben was ist nickelbeschichtung im Allgemeinen besteht die Hauptaufgabe darin, Bauteile vor Verschleiß und Korrosion zu schützen oder deren Aussehen zu verbessern. Die autokatalytische Nickelbeschichtung zeichnet sich dadurch aus, dass die Reaktion weiterläuft, solange die Lösung frisch ist und die Oberfläche ordnungsgemäß vorbereitet wurde. Deshalb findet man chemisch abgeschiedenes Nickel in einer Vielzahl von Anwendungen – von Präzisionsgetrieben und Formen bis hin zu Küchenarmaturen und Elektronik.

Unterschied zur galvanischen Beschichtung

Hört sich kompliziert an? Stellen Sie sich zwei verschiedene Methoden vor, ein Bauteil zu beschichten. Bei der elektrolytischen Nickelbeschichtung (der herkömmlichen Methode) wird ein elektrischer Strom benötigt, um Nickelionen auf die Oberfläche zu bringen. Das bedeutet, dass Bereiche in der Nähe der Elektroden mehr Nickel erhalten, während Vertiefungen und Kanten oft weniger abbekommen. Dadurch kann die Beschichtung ungleichmäßig sein – dicker auf flachen Flächen, dünner an Ecken oder tiefen Bohrungen.

Die stromlose Abscheidung hingegen benötigt keinen elektrischen Strom. Die chemische Reaktion scheidet Nickel gleichmäßig auf jeder freiliegenden Oberfläche ab, unabhängig davon, wie komplex die Form ist. Das bedeutet, dass auch innere Bohrungen, Gewinde und komplizierte Strukturen eine gleichmäßige, schützende Schicht erhalten. Für viele technische und industrielle Anwendungen ist diese Gleichmäßigkeit ein entscheidender Vorteil.

Wichtige Eigenschaften und deren Bedeutung

Warum also stromloses Nickelplattieren wählen? Hier sind die wichtigsten Vorteile, die Sie sofort bemerken werden:

- Einheitliche Dicke — auch bei komplexen Geometrien und inneren Oberflächen

- Hervorragende Korrosionsbeständigkeit — insbesondere mit hochphosphorigem EN, das amorph ist und gegen Wasser, Salz und viele Chemikalien resistent

- Verbesserte Verschleißfestigkeit — schützt bewegliche Teile und verlängert die Lebensdauer

- Maßhaltigkeitskontrolle — entscheidend für Präzisionsbauteile, bei denen jeder Mikrometer zählt

- Ansprechende, anpassbare Oberfläche — von matt bis glänzend, je nach Zusammensetzung

Nach einer Wärmebehandlung kann elektroloses Nickel noch härter werden, wodurch es besonders für Formen und verschleißbeanspruchte Bauteile geeignet ist. Allerdings kann die Erhöhung der Härte durch Wärme die Korrosionsbeständigkeit verringern, weshalb es wichtig ist, das Verfahren an die jeweiligen Anforderungen anzupassen. Die Oberfläche ist glatt und gleichmäßig, ideal für Bauteile, die sowohl Leistung als auch ein professionelles Erscheinungsbild erfordern.

EN ist nicht universell einsetzbar. Durch die Anpassung des Phosphorgehalts (niedrig, mittel, hoch) oder den Einsatz alternativer Materialien wie Nickel-Bor oder PTFE-Coadspektionen können die Eigenschaften der Beschichtung an unterschiedliche Umgebungen angepasst werden – egal ob Sie eine höhere Korrosionsbeständigkeit, besseren Verschleißschutz oder zusätzliche Gleitfähigkeit benötigen.

Das elektrolose Vernickeln liefert eine gleichmäßige, korrosionsbeständige und verschleißschützende Nickelschicht – insbesondere dort, wo Präzision und Langlebigkeit am wichtigsten sind.

Zusammenfassend lässt sich sagen: Wenn Sie eine Beschichtung benötigen, die zuverlässig, gleichmäßig und vielseitig einsetzbar ist, ist die autokatalytische Nickelbeschichtung oft die richtige Wahl – besonders im Vergleich zur elektrolytischen Nickelbeschichtung bei komplexen oder leistungsintensiven Bauteilen.

So funktioniert der autokatalytische Nickelbeschichtungsprozess Schritt für Schritt

Wenn Sie vom autokatalytischen Nickelbeschichtungsprozess hören, klingt das möglicherweise wie ein geheimnisvolles Chemieexperiment. In der Praxis handelt es sich jedoch um eine sorgfältig gesteuerte Abfolge von Schritten – jeder einzelne entscheidend, um eine hochwertige, gleichmäßige Nickelschicht zu erzielen. Zerlegen wir den Arbeitsablauf, damit Sie sehen können, wie die ‚Magie‘ funktioniert – vom Rohbauteil bis zum fertigen Produkt.

Oberflächenvorbereitung und Aktivierung

-

Eingangsprüfung & Vorreinigung

- Was zu prüfen ist: Auf sichtbare Schäden, Verunreinigungen oder falsche Teile prüfen. Materialart und Oberflächenzustand bestätigen.

-

Entfettung & alkalische Reinigung

- Was zu prüfen ist: Sicherstellen, dass alle Öle, Fette und werkstattbedingten Rückstände entfernt sind. Auf wasserbruchfreie Oberfläche testen (Wasser sollte gleichmäßig abfließen, nicht perlen).

-

Säureätzen und Oberflächenaktivierung

- Was zu prüfen ist: Achten Sie auf eine gleichmäßige Mattierung oder Ätzung – keine glänzenden oder dunklen Stellen. Bei nichtleitenden oder passiven Metallen stellen Sie die ordnungsgemäße Aktivierung sicher (gegebenenfalls über proprietäre Aktivatoren oder Doppelzinkat bei Aluminium).

Eine gründliche Oberflächenvorbereitung ist zwingend erforderlich. Stellen Sie sich vor, Sie würden eine schmutzige Wand streichen – das Auslassen dieses Schritts führt zu schlechter Haftung und Beschichtungsfehlern.

Autokatalytische Abscheidungschemie

-

Eintauchen in elektrolose Nickelbadlösung

- Was zu prüfen ist: Überprüfen Sie die Badchemikalien – Nickelionen, Reduktionsmittel (üblicherweise Natriumphosphit), Komplexbildner, Stabilisatoren und Tenside müssen innerhalb der vom Hersteller angegebenen Bereiche liegen.

- Überwachen Sie Temperatur (typischerweise 85 °C bis 95 °C) und pH-Wert (normalerweise zwischen 4 und 6) gemäß den Vorgaben der Badformulierung.

- Stellen Sie sicher, dass Rühren und Filtration aktiv sind, um Partikelbildung zu vermeiden und eine gleichmäßige Abscheidung zu gewährleisten.

- Überprüfen Sie die Befestigung der Teile – alle Oberflächen müssen zugänglich sein und die Lösung muss frei zirkulieren können.

-

Elektrolose Abscheidung

- Was zu prüfen ist: Überwachen Sie die Abscheidungsrate und die Verweilzeit, um die Zielstärke zu erreichen. Achten Sie auf Gasentwicklung (Blasenbildung) und Oberflächenbeschaffenheit – gleichmäßig, glatt und fehlerfrei ist das Ziel.

- Verfolgen Sie Badalter, Losnummern und Nachfüllvorgänge in einem Protokollbuch zur Rückverfolgbarkeit und Prozesskontrolle.

Das autokatalytische Beschichtungsverfahren beruht auf einer autokatalytischen Reaktion: Das Reduktionsmittel (häufig Hypophosphit) spendet Elektronen, wodurch Nickelionen als metallische Nickel-Phosphor-Legierung auf der aktivierten Oberfläche abgeschieden werden. Diese Reaktion läuft weiter, solange die Chemie ausgeglichen ist und die Oberfläche katalytisch bleibt.

Nachbehandlung und Qualitätsfreigaben

-

Spülen und Neutralisierung

- Was zu prüfen ist: Verwenden Sie entionisiertes Wasser für gründliches Spülen zwischen den Schritten. Stellen Sie sicher, dass kein Chemikalienübergang erfolgt – Rückstände können später Flecken oder Korrosion verursachen.

-

Wärmebehandlung oder Aushärtung (falls erforderlich)

- Was zu prüfen ist: Überprüfen Sie Ofentemperatur und Verweilzeit gemäß Verfahrensvorschrift. Die Wärmebehandlung kann die Härte erhöhen oder Wasserstoffspannungen im Abscheid eliminierten.

-

Endinspektion und Vermessung

- Was zu prüfen ist: Überprüfen Sie die Abdeckung, gleichmäßige Dicke, Haftung und das Erscheinungsbild. Messen Sie die Schichtdicke und stellen Sie sicher, dass sie den Anforderungen entspricht.

Strenge Sauberkeit, sorgfältige Badkontrolle und diszipliniertes Spülen sind die wichtigsten Maßnahmen gegen Kontamination und Abschleppverluste beim autokatalytischen Nickelprozess.

Beachten Sie, dass jeder autokatalytische Nickelauftragungsprozess auf das spezifische Substrat, die Geometrie und die Anforderungen des Endverbrauchs abgestimmt werden muss. Badtemperatur und pH-Wert können je nach Chemie variieren – befolgen Sie stets die technischen Datenblätter Ihres Lieferanten für exakte Steuerbereiche.

Die Führung eines detaillierten Protokollbuchs ist unerlässlich für Rückverfolgbarkeit und Prozessverbesserung. Dokumentieren Sie:

- Losnummern und Teilekennungen

- Badalter und chemische Zugaben

- Temperatur, pH-Wert und Füllstände der Lösung

- Nachfüll- und Wartungsmaßnahmen

Indem Sie einen disziplinierten stromlosen Nickelbeschichtungsprozess befolgen, erzielen Sie gleichmäßige, leistungsstarke Beschichtungen – bereit für anspruchsvolle Anwendungen. Als Nächstes untersuchen wir, wie Sie die richtige EN-Variante für Ihre technischen Anforderungen auswählen.

Leitfaden zur Auswahl stromloser Nickelbeschichtungen für Ingenieure

Auswahl des Phosphorgehalts

Wenn Sie vor der Entscheidung stehen, die richtige stromlose Nickelbeschichtung für Ihre Anwendung auszuwählen, lautet die erste Frage: Welchen Phosphorgehalt sollten Sie vorsehen? Die Antwort beeinflusst die Leistung hinsichtlich Korrosionsbeständigkeit, Härte, Lötbarkeit und sogar magnetischer Eigenschaften. Sehen wir uns die Hauptkategorien an:

- Niedriger Phosphorgehalt (2–4 % P): Bietet die höchste Härte im als-plattiert-Zustand und eine ausgezeichnete Verschleißfestigkeit, weshalb er sich besonders für abrasive Umgebungen sowie Anwendungen mit hoher Lötbarkeit oder Leitfähigkeit eignet. Diese Beschichtungen zeichnen sich in alkalischen oder ätzenden Bedingungen aus, sind aber weniger säurebeständig.

- Mittlerer Phosphorgehalt (5–9 % P): Das Arbeitstier der Industrie, das ein ausgewogenes Verhältnis zwischen Korrosionsbeständigkeit, Härte und Aussehen bietet. Mittelphosphorhaltige autokatalytische Nickelbeschichtungen werden häufig in allgemeinen Konstruktionsanwendungen, der Automobilindustrie und der Elektronik eingesetzt.

- Hochphosphor (10–13 % P): Diese Beschichtungen zeichnen sich durch ihre amorphe Struktur aus und weisen eine außerordentliche Korrosionsbeständigkeit auf – insbesondere in sauren oder neutralen Umgebungen – und sind praktisch nicht magnetisch. Sie eignen sich ideal für Ausrüstungen in der Öl- und Gasindustrie, der chemischen Verarbeitung und der Lebensmittelindustrie.

| EN-Variante | Phosphor-/Bor-Gehalt | Korrosionsbeständig | Härte (unbehandelt / nach Wärmebehandlung) | Magnetische Eigenschaften | Lötbarkeit | Typische Anwendungen |

|---|---|---|---|---|---|---|

| Niedrig-P Ni-P | 2–4 % P | Beste in alkalischer Umgebung; befriedigend in saurer Umgebung | Hoch / Nimmt mit Wärmebehandlung zu | Magnetisch | Exzellent | Andere, mit einem Durchmesser von mehr als 20 cm3 |

| Mittelfristiges Ni-P | 59% P | Gutes Allround-Produkt | Mittelschwer / nach Hitze hoch | Mit einem Gehalt an Strom von mehr als 10 W | Gut | Präzisionswellen, Automobilteile, Elektronik |

| Hohe Ni-P-P-Werte | 1013% P | Ausgezeichnet bei Säure/Neutral | Mittlere bis höchste Höhe nach der Hitze | Nichtmagnetisch | - Einigermaßen | Chemische Verfahrenstechnik, Öl- und Gasarmaturen, Lebensmittelmaschinen |

| Nickel-Bor | 1–5 % B | Niedriger als Ni-P | Sehr hoch als Beschichtung | Magnetisch | Ausgezeichnet (geringer B-Gehalt) | Elektrische Kontakte, verschleißbeanspruchte Teile, verbindbare Oberflächen |

| Ni-P/PTFE-Verbundwerkstoff | 10–12 % P + 15–25 % PTFE | Gut (abhängig von der Matrix) | Niedriger als reines Ni-P | Nichtmagnetisch | - Einigermaßen | Formen, Trennflächen, Gleitkomponenten |

Hinweis: Die Härte von stromlos abgeschiedenem Nickel-Phosphor (Ni-P) liegt typischerweise zwischen 500 und 720 HK100 im als-abgeschiedenen Zustand und steigt nach Wärmebehandlung bei nickelphosphorhaltigen Schichten mit hohem Phosphorgehalt auf 940–1050+ HK100 an.

Wann Ni-B- oder PTFE-Codiffusionsabscheidungen in Betracht gezogen werden sollten

Fragen Sie sich jemals, ob Sie etwas benötigen, das über die Standardbeschichtung aus stromlosem Nickel-Phosphor hinausgeht? Nickelschichten mit Bor zeichnen sich durch außergewöhnliche Härte im als-abgeschiedenen Zustand sowie hohe elektrische Leitfähigkeit aus und eignen sich daher ideal für elektronische Kontakte und verbindbare Schichten. Wenn Ihre Bauteile hingegen eine geringe Reibung und leichte Entformung erfordern – beispielsweise Formen oder bewegliche Baugruppen –, bietet die Ni-P/PTFE-Verbundschicht eine glatte, selbstschmierende Oberfläche. Diese stromlosen Nickelschichten sind besonders nützlich für Anwendungen, bei denen Verschleiß und Gleiteigenschaften entscheidend sind, reine Ni-P-Schichten jedoch nicht die erforderliche Leistung erbringen.

- Nickel-Bor-Beschichtung: Elektronische Steckverbinder, verschleißbeanspruchte Werkzeuge, lötbarer Flächen

- Ni-P/PTFE-Verbundstoff: Spritzgussformen, Lebensmittelverarbeitungswalzen, Gleitbuchsen

Wärmebehandlungseffekte und Kompromisse

Hier ist ein praktischer Tipp: Die Wärmebehandlung kann die Härte von stromlosen Nickel-Belägen deutlich erhöhen – insbesondere bei nickelniederschlägen mit hohem Phosphorgehalt. Beispielsweise kann die Härte von frisch abgeschiedenem Ni-P 500–720 HK100 erreichen, während Niederschläge mit hohem Phosphorgehalt nach Wärmebehandlung über 940 HK100 überschreiten können, was der Härte von Hartchrom ähnelt. Dieser Anstieg hat jedoch einen Nachteil: Die Wärmebehandlung, besonders bei höheren Temperaturen, kann die Porosität erhöhen und die Korrosionsbeständigkeit leicht verringern, insbesondere bei stromlosen Nickel-Belägen mit hohem Phosphorgehalt (Nickel Institute) .

- Zur Maximierung der Verschleißfestigkeit Ni-P- oder Ni-B-Beschichtungen gemäß Spezifikation wärmebehandeln.

- Wenn die Korrosionsbeständigkeit oberste Priorität hat, sollte eine übermäßige Wärmebehandlung von stromlosen Nickel-Belägen mit hohem Phosphorgehalt vermieden werden.

Die Bestimmung der richtigen Variante des elektrolyschen Nickelsnach Phosphor- oder Borgehalt und die Berücksichtigung einer Wärmebehandlungsichern, dass Ihre Beschichtung das optimale Gleichgewicht von Härte, Korrosionsbeständigkeit und Funktionsfähigkeit bietet.

Bist du dir immer noch nicht sicher, welche nichtelettre Beschichtung zu deiner Rolle passt? Stellen Sie sich den nächsten Schritt vor: Bereiten Sie Ihr Substrat vor, um eine dauerhafte Haftung und Leistung zu gewährleisten. Das werden wir als nächstes angehen.

Oberflächenvorbereitung, Haftung und Maskierung für die elektroless Nickelplattierung

Aluminium für die EN-Fähigkeit

Wenn man die Leistung von Nickelplatten maximieren will, liegt das Geheimnis in der Vorbereitung. Die natürliche Oxidschicht von Aluminium ist ein zweischneidiges Schwert: Sie schützt vor Korrosion, macht aber auch die direkte Plattierung schwierig. Deshalb beginnt die elektrische Nickelplattierung von Aluminium immer mit einer Reinigungs-, Ätz- und Aktivierungsschritte, die eine dauerhafte Haftung und ein makelloses Nickelfiniß gewährleisten.

Tun Sie das:

- Gründlich entfetten und reinigen mit einem alkalischen Reiniger oder Ultraschallsystem – es darf kein Öl oder Staub zurückbleiben.

- Mit einer alkalischen Lösung (wie Natriumhydroxid) ätzen, um den Oxidfilm zu entfernen und die Oberfläche aufzurauen, was eine bessere mechanische Haftung ermöglicht.

- Entschwefeln in einem Bad aus Salpeter- oder Schwefelsäure, um Rückstände zu entfernen, die nach dem Ätzen verblieben sind.

- Eine Zinkatbehandlung anwenden, um den Oxidfilm durch eine Zinkschicht zu ersetzen, die als Brücke für die Nickelaufbringung dient.

- Bei kritischen Anwendungen einen doppelten Zinkatschritt verwenden: die erste Zinkschicht abätzen und erneut aufbringen, um die Haftung weiter zu verbessern.

- Bei Bedarf vor dem stromlosen Schritt eine dünne elektrolytische Nickelschicht aufbringen, wenn maximale Haftung erforderlich ist.

Vermeiden Sie Folgendes:

- Das Auslassen von Reinigungs- oder Aktivierungsschritten – Rückstände oder Oxide können zu schlechter Haftung oder Abblättern führen.

- Das Liegenlassen des gereinigten Aluminiums in offener Luft – eine erneute Oxidation kann innerhalb weniger Minuten eintreten.

- Unter- oder Überätzen, was zur Bildung von Schwärze (Smut) oder übermäßiger Rauheit führen kann.

Wenn diese Schritte befolgt werden, gewährleistet die stromlose Nickelbeschichtung von Aluminium konsistente, hochwertige Ergebnisse für Teile im Automobil-, Luft- und Raumfahrtbereich sowie in der Elektronik.

Besonderheiten von Edelstahl, Kupfer und Werkzeugstahl

Nicht alle Ausgangswerkstoffe sind gleichwertig. Jedes Material erfordert einen angepassten Ansatz, um eine zuverlässige Kupfer- oder Nickelbeschichtung auf Edelstahloberflächen sicherzustellen.

Nickelbeschichtung von Edelstahl – So machen Sie es richtig:

- Entfetten und gründlich reinigen, um Öle und Verunreinigungen zu entfernen.

- Aktivieren Sie die Oberfläche – häufig mit einer schwachen Säure oder einem speziellen Aktivator –, um passive Oxidschichten zu beseitigen.

- Sofort abspülen, um eine erneute Passivierung zu verhindern.

- Ziehen Sie vor der stromlosen Beschichtung einen Wood’schen Nickelschlag bei anspruchsvollen Legierungen in Betracht.

Nickelbeschichtung von Edelstahl – Das sollten Sie vermeiden:

- Teile nach der Aktivierung unbehandelt liegen lassen – Edelstahl kann schnell wieder Oxide bilden.

- Verwendung von inkompatiblen Reinigungsmitteln, die Filme oder Rückstände hinterlassen können.

Kupfer und Werkzeugstahl – Folgendes tun:

- Entfetten und alkalisch reinigen wie bei anderen Untergründen.

- Säureaktivierung (bei Kupfer oft mit Schwefelsäure; bei Werkzeugstahl mit Salzsäure oder proprietären Aktivatoren).

- Gründlich spülen und anschließend direkt in das stromlose Bad übergehen, um Flugrost oder Oxidation zu vermeiden.

Kupfer und Werkzeugstahl – Folgendes vermeiden:

- Teile zwischen den Arbeitsschritten trocknen lassen – Feuchtigkeit kann Flecken oder Korrosion verursachen.

- Übersehen, dass sich in Löchern oder Gewinden eingeschlossene Verschmutzungen befinden können.

Die richtige Reihenfolge für jedes Material ist die Grundlage für eine robuste Kupfer- und Nickelbeschichtung sowie eine dauerhafte Nickelausführung auf Edelstahl oder Aluminium.

Maskieren und selektive Beschichtungsstrategien

Müssen Sie jemals bestimmte Bereiche vor einer Beschichtung schützen? Maskieren ist beim autokatalytischen Vernickeln unerlässlich, insbesondere bei komplexen Baugruppen oder wenn nur bestimmte Oberflächen behandelt werden sollen. Die richtige Maskierstrategie verhindert unerwünschte Nickelaufbauten und sorgt für scharfe Kantenabgrenzungen, ohne die EN-Schicht beim Entfernen zu beschädigen.

Gängige Maskiermaterialien:

- Abdecklacke (schnelltrocknende Vinyl- oder säurebeständige Sorten)

- Wachse (für Hochtemperatur- oder Niedertemperaturzyklen)

- Klebebänder mit Druckempfindlichkeit (aus Kunststoff, Glas oder Metallfolien)

- Dauerhafte Gummikappen, -stopfen und kundenspezifische Vorrichtungen

Faustregeln für das Maskieren:

- Mehrere Schichten Lack oder Wachs für vollständige Abdeckung auftragen – jede Schicht gründlich trocknen lassen.

- Wachs im warmen Zustand zuschneiden, um saubere Ränder zu erhalten und eine einfache Entfernung nach dem Plattieren zu gewährleisten.

- Banddicke und Klebstoffart entsprechend der Lösungschemikalie und der Geometrie des Teils wählen.

- Bei permanenten Maskierungen sicherstellen, dass diese fest sitzen und chemisch mit allen Prozessschritten kompatibel sind.

- Entfernen Sie die Maskierung unverzüglich nach dem Abscheiden, um schwer zu entfernende Rückstände zu vermeiden.

Die richtige Fixierung komplexer Bauteile ist ebenso entscheidend – Vorrichtungen müssen einen gleichmäßigen Lösungsdurchfluss auf allen Oberflächen ermöglichen und Luftabschlüsse minimieren, die zu fehlenden Beschichtungen oder Poren führen können.

Prüfen Sie stets die Haftung nach dem Abscheiden mithilfe standardisierter Prüfverfahren – dies gewährleistet, dass Ihr nickeliertes Aluminium oder ein anderer Werkstoff die Qualitätsanforderungen erfüllt, bevor der nächste Prozessschritt eingeleitet wird.

Das Verständnis der spezifischen Vorbereitungs- und Maskieranforderungen jedes Werkstoffs ist der Schlüssel, um das Optimum aus Ihrem autokatalytischen Nickelplattierprozess herauszuholen. Als Nächstes werden wir untersuchen, wie Sie Ihre Beschichtungen spezifizieren, prüfen und dokumentieren, um zuverlässige und reproduzierbare Ergebnisse zu erzielen.

Wie man autokatalytisches Nickelplattieren spezifiziert und prüft

Welche Normen gelten und wann

Haben Sie sich schon einmal gefragt, wie sichergestellt werden kann, dass Ihr autokatalytisches Nickelplattieren jedes Mal den branchenüblichen Anforderungen entspricht? Die Antwort liegt in Normen wie ASTM B733 , AMS-C-26074 , und AMS 2404 . Diese Dokumente definieren die wesentlichen Anforderungen an die Dicke der stromlosen Nickelbeschichtung, die Ablagerungsqualität und die Prüfprotokolle und bilden somit die Grundlage für Einkaufsaufträge und technische Zeichnungen in den Bereichen Luft- und Raumfahrt, Verteidigung, Elektronik und Industrie.

Sehen wir uns genauer an, was jeder Standard bietet:

| Standard | Typischer Gebrauch | Wichtige Klauseln/Hinweise | Gängige Prüfungen |

|---|---|---|---|

| ASTM B733 | Allgemeine Industrie, Elektronik, Öl & Gas, Medizintechnik, Werkzeugbau | Definiert Typen nach Phosphorgehalt (Typ I–V), Klassen nach Wärmebehandlung und Einsatzbedingungen nach Dicke (SC0–SC4) | Dicke (RFA, magnetisch, coulometrisch), Haftfestigkeit (Biege-/Schlag-/Thermoschockprüfung), Porosität (Ferroxyl, kochendes Wasser), Härte (Mikrohärte) |

| AMS-C-26074 | Luft- und Raumfahrt, Verteidigung, Raumfahrt, Elektronik, Öl & Gas | Klassen nach Wärmebehandlung, Güten nach Phosphorgehalt, strenge Dokumentation und Gleichmäßigkeit, verbessert für extreme Umgebungen | Dicke (zerstörungsfrei), Haftfestigkeit (Zug-, Biegeprüfung), Härte, Korrosionsbeständigkeit, Sichtprüfung |

| AMS 2404 | Allgemeine Anwendungen in der Luft- und Raumfahrt, Automobilindustrie | Technisch gleichwertig zu AMS-C-26074 und empfohlen für neue Konstruktionen | Dicke, Haftung, Optik, Härte (je nach Anforderung) |

Jeder Standard kategorisiert Beschichtungen nach ihrem Phosphorgehalt – niedrig, mittel oder hoch – und legt Mindest- und Maximalwerte für die Nickel-Dicke, Wärmebehandlungsklassen und Prüfverfahren fest. Beispielsweise legt ASTM B733 Typen wie Typ II (1–3 % P) für Elektronikanwendungen oder Typ V (>10 % P) für korrosionsbeanspruchte Umgebungen fest sowie Dickenklassen von SC0 (0,1 µm) für grundlegenden Schutz bis SC4 für harte Einsatzbedingungen fest.

Wie man Abnahmekriterien formuliert

Klingt kompliziert? Hier ist eine praktische Checkliste, die Ihnen hilft, klare, prüfgerechte Abnahmekriterien für Ihre chemisch abgeschiedene Nickel-Beschichtungsspezifikation zu erstellen:

- Ablagerungsklasse/Typ: Geben Sie den Phosphorgehalt an (z. B. ASTM B733 Typ IV oder AMS-C-26074 Klasse B)

- Nickelbeschichtungsdicke: Geben Sie die zulässige Mindest- und Höchstdicke der Nickelbeschichtung an (z. B. 10–25 µm) und legen Sie fest, an welchen Stellen die Messungen erforderlich sind

- Haftprüfmethode: Biege-, Schlag- oder Thermoschockangabe gemäß der Norm

- Wärmebehandlungsanforderungen: Klasse angeben (als-plattiert oder wärmebehandelt), Temperatur und Dauer

- Korrosionsprüfmethode: Erforderliche Prüfungen angeben (z. B. Salzsprühnebelprüfung, Porosität durch Ferroxyl)

- Prüfplanreferenz: Verweis auf einen branchenüblichen Plan für die Losprüfung (z. B. ANSI/ASQ Z1.4)

- Nacharbeitungs-/Reparaturregeln: Angeben, ob und wie Nacharbeit zulässig ist

- Dokumentationsleistungen: Fordern Sie Konformitätszertifikate, Chargenrückverfolgbarkeit und Prüfberichte an

Stellen Sie sicher, dass der genaue Standard (z. B. „ASTM B733 Typ V, Klasse 2, SC3“) sowie alle relevanten Klassen oder Güten angegeben werden. Dadurch sprechen Käufer, Beschichter und Prüfer dieselbe Sprache und kennen die erforderliche Nickeldicke und Leistungsanforderungen.

Prüf- und Testverfahren mit Nachweiswert

Wie bestätigen Sie die Dicke der Nickelbeschichtung und andere Qualitätsmerkmale? Prüfprotokolle sind in jeden gängigen EN-Standard integriert. Hier eine kurze Übersicht über die gebräuchlichsten Methoden:

- Dicke-Messung: Verwenden Sie Röntgenfluoreszenzanalyse (XRF), magnetische Induktion (für nichtmagnetische Beschichtungen auf Stahl), Beta-Rückstreumessung oder koulometrische Entfernung für präzise, reproduzierbare Messwerte. Mechanische Querschliffuntersuchungen werden ebenfalls zur zerstörungsfreien Verifizierung eingesetzt.

- Einfügung: Biege-, Schlag- oder Wärmeschockprüfungen gemäß dem gewählten Standard. Achten Sie auf Abblättern, Absplittern oder Ablösungen.

- Porosität: Ferroxyl-, Siedewasser-, belüftetes Wasser- oder Alizarin-Tests zeigen Poren oder Durchbrüche auf, die die Korrosionsbeständigkeit beeinträchtigen könnten.

- Härte: Mikrohärteprüfung (z. B. Knoop oder Vickers) vor und nach der Wärmebehandlung, insbesondere für luft- und raumfahrttechnische Teile oder verschleißkritische Bauteile.

- Sichtprüfung: Auf Blasenbildung, Vertiefungen, Verfärbungen oder ungleichmäßige Abscheidung prüfen.

Stellen Sie stets sicher, dass Ihr Prüfplan mit der Terminologie und den Prüfmethoden der genannten Norm übereinstimmt. Wenn für Ihre Anwendung Rückverfolgbarkeit oder statistische Sicherheit erforderlich ist, verwenden Sie einen anerkannten Stichprobenplan und dokumentieren Sie alle Ergebnisse für jede Charge.

Annahmekriterien-Checkliste

- Abscheideklasse/-typ und Phosphorgehalt

- Erforderliche Nickellackdicke und Lageplan

- Haftprüfmethode und Annahmekriterium

- Wärmebehandlungsklasse, Temperatur und Dauer

- Anforderungen an Korrosions- und Porositätsprüfungen

- Stichprobenplan und Prüfhäufigkeit

- Nacharbeit/Reparaturanleitung

- Dokumentations- und Zertifizierungsleistungen

Geben Sie für jeden Auftrag den genauen Standard, Typ, Klasse und erforderlichen Nickeldicken an – verlassen Sie sich nicht auf allgemeine Beschreibungen oder Annahmen.

Indem Sie EN-Normen in umsetzbare Spezifikationen und klare Prüfpläne übersetzen, schaffen Sie Vertrauen in jedes beschichtete Bauteil – und legen damit den Grundstein für eine robuste Prozesssteuerung und Fehlerbehebung, die wir im Folgenden betrachten werden.

Badkontrolle, Nachfüllung und Fehlerbehebung im autokatalytischen Nickelbeschichtungsprozess

Überwachung und Protokollierung des Badzustands

Haben Sie sich jemals gefragt, warum einige elektrolos galvanisierte Nickelteile makellos aussehen, während andere Mulden, Streifen oder ungleichmäßige Farben aufweisen? Das Geheimnis liegt oft darin, wie gut das Bad überwacht und gepflegt wird. Im Beschichtungsprozess ist es genauso wichtig, die Nickellösung in bester Verfassung zu halten, wie die Chemie selbst. Stellen Sie sich einen Koch vor, der während des Garvorgangs probiert und sein Rezept anpasst – Prozessingenieure müssen dasselbe mit ihrer elektrolosen Nickellösung tun.

Wichtige Parameter, die regelmäßig überprüft werden sollten:

- Nickelionenkonzentration —Zu niedrig, und die Abscheidung wird dünner; zu hoch kann Instabilität verursachen.

- Hypophosphit (Reduktionsmittel) —Unverzichtbar für die autokatalytische Reaktion; muss nachgefüllt werden, da es verbraucht wird.

- Phosphit (Nebenprodukt) —Bildet sich im Laufe der Zeit an; zu hohe Konzentrationen führen zu schlechter Qualität der Abscheidung und können den Beschichtungsprozess stoppen.

- pH-Wert —Normalerweise zwischen 4,6 und 5,0 gehalten, um optimale Ergebnisse zu erzielen.

- Temperatur —Typischerweise zwischen 85–91 °C geregelt; zu niedrig verlangsamt die Abscheidung, zu hoch birgt Zersetzungsgefahr.

- Stabilisator- und Additivgehalte —Regulieren Ablagerungseigenschaften und Badlebensdauer.

- Filtrationsstatus —Entfernt Partikel, die Rauheit oder Pitting verursachen.

Zu den routinemäßigen Analysemethoden gehören Titration (für Nickel und Hypophosphit), UV-Vis-Spektrophotometrie und Ionenchromatographie für Phosphit und andere Verunreinigungen. Für Temperatur und pH-Wert kalibrierte Messgeräte verwenden und jede Prüfung dokumentieren.

Spaltenüberschriften im Badtagebuch

- Datum und Uhrzeit

- Initialen des Bedieners

- Los/Teile-ID

- Badalter (Zyklen oder Stunden)

- Nickelionenkonzentration

- Hypophosphit-Konzentration

- Phosphitkonzentration

- pH-Wert

- Temperatur

- Zusatzstoffe (Chemikalien, Ergänzungen)

- Beobachtungen (Farbe, Trübung, Geruch, sichtbare Defekte)

- Filtrations-/Wartungsvorfälle

- Schätzungen für die Ausfallrate

Nachschub und Verlängerung des Lebens

Wenn Sie feststellen, dass die Leistung des Bades sinkt, vielleicht verlangsamt sich die Plattiergeschwindigkeit oder das Finish nicht so hell ist, ist es wahrscheinlich Zeit, es wieder aufzufüllen. Wie kann man den Nickelbeschichtungsprozess reibungslos durchführen?

- Überprüfen Sie Nickel- und Hypofosphitwerte. Die Zubereitung muss separat erfolgen, wobei zwischen den Zugaben 15 bis 20 Minuten für eine ordnungsgemäße Mischung liegen müssen.

- Überwachen Sie die Phosphitansammlung. Hohe Werte (oft über 100-150 g/l) signalisieren die Erschöpfung durch das Bad; es kann erforderlich sein, das Bad teilweise zu entfernen oder zu ersetzen (Ausrüstung und Beschichtung) .

- PH-Wert und Temperatur innerhalb des empfohlenen Bereichs haltennach Bedarf mit Ammoniak oder Essigsäure anpassen.

- Filtern Sie das Bad regelmäßig (mit einem 1-Mikron- oder feinen Filterbeutel), um Partikel zu entfernen und die Lebensdauer des Bades zu verlängern.

- Das Bad sollte bedeckt bleiben, wenn es nicht benutzt wird, und eine Kreuzkontamination durch andere Plattierungen oder durch Vorbehandlungen vermieden werden.

Eine ordnungsgemäße Nachfüllung und Filtration kann die Lebensdauer Ihrer elektrolosen Nickelbeschichtungserlösung erheblich verlängern und Kosten und Produktionsunterbrechungen reduzieren.

Fehlerbehebung mit schnellen Lösungen

Selbst bei sorgfältiger Überwachung können Defekte auftauchen. Hier ist eine praktische Tabelle, die Ihnen hilft, häufige Probleme im Plattierungsverfahren zu identifizieren und zu beheben:

| Symptom | Mögliche Ursache | Korrekturmaßnahme |

|---|---|---|

| Langsamer Plattierungsgrad | Niedriges Nickel- oder Hypophosphitgehalt, niedriger pH-Wert, niedrige Temperatur, Metallkontamination | Analyse und Anpassung von Nickel/Hypophosphit, richtiger pH-Wert/Temperatur, Prüfung auf Verunreinigungen |

| Überspringen der Plattierung/Keine Ablagerung | Schlechte Oberflächenvorbereitung, geringe Badaktivität, metallische Verunreinigung | Reinigung/Aktivierung verbessern, Badchemie überprüfen, Verunreinigungen entfernen |

| Raue oder schwarze Abscheidungen | Unzureichende Filtration, zu hoher Stabilisatorgehalt, hoher pH-Wert, organische Verunreinigung | Filtration verbessern, Stabilisator anpassen, pH korrigieren, Ausrüstung reinigen |

| Schürfen | Organische Verunreinigung, schlechte Reinigung, Partikel, hoher Phosphitgehalt | Reinigung verbessern, Lösung filtern, Bad erneuern oder teilweise ersetzen |

| Knötchen oder Blasen | Überstabilisiertes Bad, Einschleppungsverunreinigung, schlechte Oberflächenvorbereitung | Stabilisator reduzieren, Spülung verbessern, Vorbehandlung überprüfen |

| Nicht einheitliche Dicke | Parameter außerhalb des Bereichs, unzureichende Agitation, schlechte Vorrichtung | PH/Temperatur prüfen, Agitation verbessern, Vorrichtung anpassen |

| Milchige/trübe Badlösung | Hoher Phosphitgehalt, hoher pH-Wert, zu geringer Komplexbildner | Chemie analysieren und anpassen, eventuell Badwechsel in Betracht ziehen |

Wenn der Lieferant technische Daten mit Steuerungsgrenzen und Zugaberaten angibt, müssen diese exakten Werte verwendet werden; andernfalls dürfen keine Annahmen über Bereiche getroffen werden.

Filtration ist Ihre erste Verteidigungslinie gegen Rauheit und Grübchenbildung – verwenden Sie Feinfilter und halten Sie die Badumgebung so sauber wie ein Labor. Schon wenige Teile pro Million an Fremdmetallen, Ölen oder organischen Verunreinigungen können eine stromlose Nickelbadlösung vergiften und den gesamten Beschichtungsprozess beeinträchtigen.

Durch disziplinierte Überwachung, Nachdosierung und systematische Fehlerbehebung stellen Sie sicher, dass Ihre stromlose Nickelschlamm-Lösung durchgängig hochwertige Ergebnisse liefert. Als Nächstes betrachten wir, wie Umwelt-, Gesundheits- und Sicherheitsmaßnahmen einen nachhaltigen Beschichtungsbetrieb gestalten.

Gesundheit, Sicherheit und Nachhaltigkeit im Umweltschutz beim autokatalytischen Vernickeln

Arbeitssicherheit und PSA

Wenn Sie Chemikalien für elektrolose Beschichtungen handhaben, ist Sicherheit nicht nur eine Formalität – sie ist die Grundlage eines zuverlässigen Betriebs. Haben Sie sich jemals gefragt, was passieren könnte, wenn Sie auf Handschuhe verzichten oder keine ordnungsgemäße Belüftung verwenden? Direkter Kontakt mit Nickelsalzen und Reduktionsmitteln kann Hautreizungen, Augenschäden und Atemwegsprobleme verursachen. Laut dem Sicherheitsdatenblatt für chemische Vernickelungslösungen können Nickelverbindungen außerdem krebserregend sein und bei empfindlichen Personen allergische Reaktionen auslösen.

- Tragen Sie immer chemikalienbeständige Handschuhe (Nitril empfohlen), lange Ärmel sowie Schutzbrille oder Gesichtsschutz.

- Verwenden Sie geeignete Atemschutzmittel, wenn die Belüftung unzureichend ist oder wenn Sie mit Nebeln oder Dämpfen arbeiten.

- Waschen Sie Hände und freiliegende Hautstellen gründlich nach der Handhabung von Beschichtungslösungen.

- Halten Sie Speisen und Getränke vom Arbeitsbereich fern, um versehentliches Verschlucken zu verhindern.

- Chemikalien in dicht verschlossenen Behältern an einem kühlen, gut belüfteten Ort aufbewahren, getrennt von inkompatiblen Materialien.

- Alle Bediener in Notfallmaßnahmen schulen, einschließlich des Vorgehens bei Verschüttungen und der Ersten Hilfe bei chemischer Exposition.

Hört sich streng an? Sollte es auch – diese Schritte helfen, akute und chronische Gesundheitsschäden zu vermeiden und fördern eine Sicherheitskultur, von der alle auf der Produktionsfläche profitieren.

Regulatorische und Stoffkonformität

Fragen Sie sich, wie die chemische Nickelbeschichtung in das heutige regulatorische Umfeld passt? Wenn Ihr Unternehmen Elektronik- oder Automobilteile liefert, kennen Sie wahrscheinlich RoHS und REACH. Diese Vorschriften beschränken gefährliche Stoffe und erfordern die Dokumentation der in elektrolytischen Beschichtungsverfahren und autokatalytischen Nickelschwärmen verwendeten Chemikalien. Beispielsweise begrenzt RoHS die Verwendung von Blei, Cadmium, Quecksilber und sechswertigem Chrom in elektrischen Bauteilen, während REACH besonders besorgniserregende Stoffe (SVHCs) in allen Fertigungsschritten erfasst.

- Registrieren Sie alle Chemikalien, die im Beschichtungsprozess verwendet werden, wie von lokalen oder regionalen Behörden vorgeschrieben.

- Führen Sie aktuelle Sicherheitsdatenblätter (SDS) und technische Unterlagen für jeden Badbestandteil.

- Dokumentieren Sie den Einsatz jeglicher beschränkter Stoffe und prüfen Sie, wo möglich, alternative Substanzen.

- Halten Sie die Vorschriften für Abwasser und Luftqualität ein (wie beispielsweise U.S. EPA 40 CFR Part 433, die Nickel in Abwasser auf 3,98 mg/L bei Tageshöchstwert oder 2,38 mg/L bei monatlichem Durchschnitt begrenzt).

- Beachten Sie regionsspezifische Vorschriften – wie Kaliforniens Title 22 für gefährliche Abfälle oder die CE-Kennzeichnungspflicht der EU für Elektronik.

Warum ist dies für Ihren Betrieb wichtig? Die ordnungsgemäße Einhaltung vermeidet nicht nur Geldstrafen und Betriebsstilllegungen, sondern gibt Kunden auch die Gewissheit, dass Ihr stromloses Beschichtungsverfahren keine korrodierten Nickelanteile oder gefährlichen Rückstände in ihre Lieferkette einführt.

Abfallbehandlung und Nachhaltigkeit

Haben Sie sich jemals Gedanken darüber gemacht, was mit verbrauchten Bädern und Spülwässern nach dem galvanischen Beschichten geschieht? Abwässer, die Nickel enthalten, stellen sowohl ökologische als auch regulatorische Herausforderungen dar. Eine unbehandelte Einleitung kann zur Anreicherung von Nickel im Boden und in Gewässern führen, was ökologische Schäden und rechtliche Sanktionen verursacht. Deshalb ist ein nachhaltiges Abfallmanagement unerlässlich – besonders angesichts verschärfter Umweltvorschriften.

Typische Behandlungsschritte umfassen:

- pH-Anpassung und Fällung —Zugabe von Lauge (wie NaOH), um den pH-Wert zu erhöhen und Nickel als Nickeldioxid auszufällen, das anschließend abfiltriert wird.

- Filtration —Entfernt Feststoffe und verhindert die Einleitung gefährlicher Schlämme.

- Lösungsmittel-Extraktion und Rückgewinnung —Moderne Anlagen nutzen geschlossene Systeme, um Nickel zu extrahieren und zurückzugewinnen, wodurch Abfälle minimiert und die Ressourcenrückgewinnung unterstützt werden (TY Extractor) .

- Ionenaustausch oder Verdampfung —Fortgeschrittene Verfahren zur weiteren Verringerung des Nickels im Abwasser und zur Rückgewinnung wertvoller Metalle.

- Verlängerung der Badlebensdauer und Verringerung der Abschleppung —Eine sorgfältige Prozesssteuerung, Spülung und chemische Management können die Häufigkeit des Badabbaus reduzieren und Abfälle minimieren.

Stellen Sie sich vor, wenn jede Werkstatt ihr Nickel recyceln würde – der Ressourcenverbrauch würde sinken, und die Gefahr, dass korrodiertes Nickel in die Umwelt gelangt, wäre deutlich geringer. Diese Maßnahmen tragen zudem dazu bei, Korrosionsnachteile zu beheben, indem sichergestellt wird, dass Abfallströme die Umweltbelastung oder das regulatorische Risiko nicht beschleunigen.

| EHS-Programm-Grundlagen für autokatalytische Nickelbeschichtung | |

|---|---|

| Gefahrenkommunikation und Beschilderung | Sicherstellen, dass alle Bereiche eindeutig gekennzeichnet sind und das Personal über Gefahren geschult ist |

| Zugang zu Sicherheitsdatenblättern und technischen Unterlagen | Dokumente für alle Chemikalien stets leicht zugänglich halten |

| Regelmäßige Sicherheits- und Umweltschulungen | Jährliche Auffrischungsschulungen sowie Einarbeitung neuer Mitarbeiter planen |

| Überwachung von Exposition und Emissionen | Luft- und Wassermessung einsetzen, um die Einhaltung zu verfolgen |

| Abfallbegleitschein und Rückverfolgung | Alle Bewegungen und die Entsorgung gefährlicher Abfälle dokumentieren |

| Regelmäßige Compliance-Prüfungen | Abläufe überprüfen und bei sich ändernden Vorschriften aktualisieren |

Beachten Sie stets die örtlichen Vorschriften und Genehmigungsbedingungen und ziehen Sie zertifizierte Umweltfachleute hinzu, wenn Sie Ihre Beschichtungsanlage planen oder modernisieren.

Indem Sie ein solides EHS-Programm aufbauen und über die neuesten Best Practices auf dem Laufenden bleiben, schützen Sie nicht nur Ihr Team und die Umwelt, sondern stellen auch sicher, dass Ihr autokatalytische Nickel-Beschichtungsverfahren heute und in Zukunft jeder Überprüfung standhält. Im Folgenden vergleichen wir die Leistung und Nachhaltigkeit von EN mit alternativen Beschichtungen, um Ihnen die bestmögliche Wahl für Ihre Anwendung zu ermöglichen.

Wo die autokatalytische Nickel-Beschichtung am besten geeignet ist

Wo autokatalytisches Nickel überzeugt

Haben Sie sich schon einmal gefragt, warum einige hochpräzise Bauteile länger halten, korrosionsbeständig sind und auch nach Jahren noch enge Toleranzen einhalten? Die Antwort liegt oft in der Wahl der Oberflächenveredelung. Chemisches Nickelplattieren zeichnet sich aus, wenn eine Beschichtung benötigt wird, die sowohl gleichmäßig als auch robust ist – besonders bei komplexen Formen, inneren Bohrungen oder feinen Strukturen. Im Gegensatz zu anderen Verfahren bildet chemisches Nickel eine gleichmäßige Schicht auf jeder freiliegenden Oberfläche, wodurch es zur ersten Wahl für anspruchsvolle technische Anwendungen wird, bei denen eine ungleichmäßige Dicke zu vorzeitigem Versagen oder Montageproblemen führen könnte.

- Präzisions-Hydraulikventile und Pumpenrotoren

- Kraftstoffeinspritzkörper und automotive Stellglieder

- Spritzgussformen für Kunststoffe und Druckgusswerkzeuge

- Elektrische Steckverbinder und Leiterplatten

- Gleit- oder verschleißanfällige Teile in Maschinen

Wenn Maßgenauigkeit, Korrosionsbeständigkeit und Verschleißschutz entscheidend sind, fällt die Wahl zwischen chemisch beschichtetem Nickel und nickelierten Bauteilen durch Elektrolyse (elektrolytisches Vernickeln) oft zugunsten von EN aus, insbesondere bei komplexen oder Hochleistungskomponenten.

Vergleich mit elektroplattiertem Nickel und Chrom

Entscheidung zwischen chemisch beschichtetem Nickel, elektrolytischem Nickel und Verchromung? Stellen Sie sich ein Bauteil mit tiefen Rillen, engen Innendurchmessern oder empfindlichen Fügeflächen vor. So schneiden die einzelnen Oberflächen in der Praxis ab:

| Eigenschaft | Elektroloser Nickelverchromung | Elektrolytisches Vernickeln | Hartverchromung | Zinkplattierung |

|---|---|---|---|---|

| Gleichmäßigkeit bei komplexen Teilen | Ausgezeichnet—gleichmäßige Abdeckung aller Oberflächen | Schwach—dicker an Kanten, dünner in Vertiefungen | Mäßig—besser als elektrolytisches Nickel, aber nicht so gleichmäßig wie EN | Gut, kann sich jedoch an Kanten ansammeln |

| Typischer Dickenbereich | 5–25 μm (je nach Bedarf anpassbar) | 5–20 μm (geringere Kontrolle in tiefen Strukturen) | 10–500 μm (dick für Verschleißteile) | 5–25 μm (Standard für Verbindungselemente) |

| Verschleißfestigkeit | Hoch (insbesondere nach Wärmebehandlung) | - Einigermaßen | Sehr hoch (Härte als Überzug 68–72 HRC) | Niedrig |

| Korrosionsbeständig | Ausgezeichnet—insbesondere elektrolytisch nickelbeschichtet mit hohem Phosphorgehalt | Mäßig—kann im Laufe der Zeit anlaufen | Gut, kann aber Mikrorisse bilden | Befriedigend—ausschließlich opferwerkhafte Korrosionsschutzfunktion |

| Nacharbeitbarkeit | Gut—kann abgezogen und erneut beschichtet werden | Gut – kann abgezogen werden | Anspruchsvoll – Härte kann die Bearbeitung erschweren | Leicht abziehbar/wiederaufzubringen |

| Kostenpositionierung | Mäßig – kosteneffektiv für die Leistung | Niedrig bis mäßig – gut geeignet für dekorative Anwendungen | Höher – spiegelt die Vorteile von Verschleiß- und Härtebeständigkeit wider | Am niedrigsten – ideal für Serienware mit niedrigen Kosten |

| Oberflächenoptik | Hochglanz bis matt (anpassbar) | Hell, dekorativ | Hell, spiegelähnlich (Verchromung mit Nickelunterlage für Dekor) | Matt bis hell, üblicherweise nicht für ästhetische Zwecke |

Für die unterschied zwischen Nickel und Chrom , es kommt auf die Prioritäten an: Verchromung ist führend bei maximaler Härte und geringstem Reibungswiderstand (z. B. Kolbenstangen, Werkzeuge und Hydraulikzylinder), aber chemisch beschichtetes Nickel überzeugt durch gleichmäßige Schichtdicke und besseren Korrosionsschutz, besonders in aggressiven chemischen oder maritimen Umgebungen. Verchromung mit Nickelunterlage wird oft für dekorative Anwendungen gewählt, bei denen Glanz und Oberflächengüte im Vordergrund stehen, während EN (Electroless Nickel) die erste Wahl für technische oder funktionelle Oberflächen ist.

Beim Vergleich von chemischer und elektrolytischer Nickelbeschichtung gilt: Wenn Ihr Bauteil eine gleichmäßige Schichtdicke in jeder Ecke und Kante erfordert, ist EN die bessere Wahl. Die elektrolytische Nickelbeschichtung eignet sich eher für dekorative oder weniger kritische Anwendungen, bei denen Geschwindigkeit und Kosten im Vordergrund stehen.

Wann Zinkbeschichtung ausreicht

Nicht jedes Bauteil benötigt die hohe Leistung von EN oder Chrom. Manchmal braucht man einfach einen grundlegenden Korrosionsschutz zu den niedrigstmöglichen Kosten – besonders bei Schrauben, Halterungen oder Befestigungselementen, die keinen aggressiven Chemikalien oder Abnutzung ausgesetzt sind. Hier punktet die Verzinkung. Sie bietet Opferschutz, d. h., sie korrodiert zuerst, um den darunterliegenden Stahl zu schützen, eignet sich jedoch nicht für stark beanspruchte oder präzise Baugruppen. Wenn Sie Veredelung mit Nickel und Verzinkung vergleichen, sollten Sie Umgebungseinflüsse und Lebenszykluskosten berücksichtigen: Verzinkung eignet sich hervorragend für kurzfristige, kostengünstige Anwendungen, aber bei Bauteilen, die Feuchtigkeit, Chemikalien oder Maßhaltigkeit ausgesetzt sind, ist EN die bessere Investition.

Gleichmäßigkeit, Korrosionsschutz und Maßgenauigkeit machen das autokatalytische Vernickeln zur klaren Wahl für Präzisions- und Hochleistungsanwendungen – besonders im Vergleich zum elektrolytischen Vernickeln, Chrom oder Zink.

Bereit, eine Oberflächenbeschichtung für Ihr nächstes Projekt festzulegen? Das Verständnis, wie sich die einzelnen Optionen gegenüberstellen, hilft Ihnen, kostspielige Fehler zu vermeiden und zuverlässige, langlebige Bauteile zu liefern. Im Folgenden erläutern wir, wie Sie vertrauenswürdige Partner für EN-Beschichtungen finden und Ihre Anforderungen so spezifizieren, dass konsistente, hochwertige Ergebnisse erzielt werden.

Beschaffungsspezifikation und vertrauenswürdige Partner für elektrolose Nickel-Beschichtungsdienstleistungen

Was in Ihre Angebotsanfrage und Zeichnungsanmerkungen aufgenommen werden sollte

Bereit, Ihr Wissen über elektrolose Nickel-Beschichtung in reale Ergebnisse umzuwandeln? Wenn Sie eine Angebotsanfrage (RFQ) erstellen oder technische Zeichnungen für EN-Beschichtungen anfertigen, sind klare und umfassende Spezifikationen der Schlüssel zu konsistenten, qualitativ hochwertigen Ergebnissen. Stellen Sie sich vor, Ihr Bauteil ist eine Präzisions-Hydraulikwelle oder eine Charge nickelbeschichteter 3D-gedruckter Teile – ohne die richtigen Details können selbst die besten Anbieter elektroloser Nickelbeschichtung das Ziel verfehlen.

- Ablagetyp und Phosphorgehalt: Geben Sie niedrig, mittel oder hoch Phosphorgehalt an oder nennen Sie den genauen Prozentsatz, falls kritisch (z. B. nach ASTM B733 Typ IV, 5–9 % P).

- Nickeldicke und Messstellen: Geben Sie die erforderliche Dicke an (z. B. 12–25 μm) und kennzeichnen Sie auf der Zeichnung, wo gemessen werden soll.

- Haftfestigkeits- und Korrosionsprüfungen: Fordern Sie spezifische Prüfverfahren an (z. B. Biegeprüfung nach AMS-C-26074, Salzsprühnebelprüfung nach ASTM B117).

- Wärmebehandlung: Hinweis, falls Nachplattieren oder Aushärten erforderlich ist (Klasse und Dauer).

- Maskierplan: Geben Sie deutlich an, welche Bereiche maskiert oder unbeschichtet bleiben sollen.

- Zulässige Nacharbeitung/Reparatur: Geben Sie an, ob Nacharbeitung erlaubt ist und unter welchen Bedingungen.

- Dokumentation: Fordern Sie Konformitätszertifikate, Chargen-Rückverfolgbarkeit und Prüfberichte an.

- Stichproben/Inspektion: Bezugnahme auf einen anerkannten Stichprobenplan für die Annahme von Losen (z. B. ANSI/ASQ Z1.4).

Indem Sie dieses Maß an Detailgenauigkeit bereitstellen, stellen Sie sicher, dass das von Ihnen gewählte Unternehmen für elektroloses Nickelplattieren genau das liefert, was Sie benötigen, ohne unangenehme Überraschungen in der Zukunft. (Anoplex) .

Lieferantenqualifizierungs-Checkliste

Die Auswahl des richtigen Partners für Dienstleistungen im Bereich des elektrolosen Nickelplattierens geht über den reinen Preis hinaus. Sie benötigen einen Lieferanten, der Ihre Spezifikationen für elektroloses Nickelplattieren konsequent erfüllen, termingerecht liefern und Ihre Qualitätsziele unterstützen kann – insbesondere bei kritischen Anwendungen wie dem Beschichten von Automobil- oder Luftfahrtteilen. Hier finden Sie eine praktische Checkliste zur Bewertung potenzieller Lieferanten:

- Zertifizierungen: ISO 9001, IATF 16949 (für die Automobilindustrie) oder relevante Branchenstandards.

- EN-Fähigkeit für verschiedene Legierungen: Können sie Stahl, Aluminium, Kupfer und Spezialsubstrate verarbeiten?

- Badkontrolle und Dokumentation: Regelmäßige Badanalysen, dokumentierte Kontrollgrenzen und nachvollziehbare Aufzeichnungen.

- Messtechnik und Prüfung: Eigene XRF-, Mikrohärte- und Porositätsprüfungen gemäß ASTM/AMS-Normen.

- Durchlaufzeiten und Logistik: Schnelle Angebotserstellung, zuverlässige Lieferzeiten und Unterstützung bei Eilbearbeitungen.

- PPAP/Nachverfolgbarkeit (für die Automobilindustrie): Können sie den Produktionsfreigabeprozess (PPAP) unterstützen und volle Rückverfolgbarkeit für jede Charge bereitstellen?

- Kontinuierliche Verbesserung: Nachweise über laufende Prozessoptimierungen und Mitarbeiterqualifizierung.

- Integrierte Serviceangebote: Für komplexe Programme (wie Vernickelung von 3D-gedruckten Teilen oder Baugruppen) sollten Sie Anbieter suchen, die auch Prototypenherstellung, Stanzarbeiten und fortschrittliche Oberflächenbehandlungen anbieten.

- Vollservice-Fähigkeit: Für Automobil- oder Hochvolumenprogramme ziehen Sie einen Partner wie Shaoyi , der eine ganzheitliche Unterstützung von der Prototypenherstellung und Stanzung bis hin zu Oberflächenbehandlungen (einschließlich stromloser Nickelbeschichtung) und Montage bietet – alles unterstützt durch die IATF-16949-Zertifizierung sowie eine robuste PPAP-/Rückverfolgbarkeit. Diese Integrationsstufe reduziert Risiken, verkürzt Lieferzeiten und vereinfacht das Projektmanagement für EN-beschichtete Komponenten.

Wenn ein Full-Service-Automobilpartner hilft

Stellen Sie sich vor, Sie bringen einen neuen Automotive-Aktor oder ein hochpräzises Sensorgehäuse auf den Markt. Sie benötigen mehr als nur einen Standard-Anbieter für autokatalytisches Nickelplattieren – Sie brauchen ein Team, das schnelles Prototyping, komplexe Metallumformung, EN-Beschichtung und die Endmontage bewältigen kann, während es gleichzeitig die strengsten Qualitäts- und Rückverfolgbarkeitsstandards erfüllt. Genau hier zeichnet sich ein Full-Service-Partner wie Shaoyi aus. Die Fähigkeit, den gesamten Arbeitsablauf – von der Erstkonstruktion über das autokatalytische Vernickeln bis zur Endprüfung – zu steuern, bedeutet weniger Übergaben, geringeres Risiko von Missverständnissen und einen schnelleren Weg zum Markt.

- Shaoyi: Integriertes Prototyping, Stanzen, EN-Beschichtung und Montage für Automobilhersteller und Zulieferer der Tier-1-Ebene. IATF-16949-zertifiziert. Sehen Sie sich ihre Leistungen an .

- Spezialisierte Anbieter für autokatalytisches Nickelplattieren: Für besondere Anforderungen hinsichtlich Legierung, Geometrie oder Konformität.

- Regionale Unternehmen für autokatalytisches Nickelplattieren: Für schnelle Bearbeitung, lokale Unterstützung oder niedrigere Logistikkosten.

Bei komplexen, anspruchsvollen Projekten vereinfacht die Zusammenarbeit mit einem Full-Service-Anbieter für autokatalytische Nickelplattierung die Beschaffung, gewährleistet Qualität und beschleunigt die Markteinführung.

Mit einer klaren Spezifikation für autokatalytische Nickelplattierung und einem vertrauenswürdigen Partner erzielen Sie zuverlässige und reproduzierbare Ergebnisse – egal, ob Sie einen einzelnen Prototyp beschichten oder die Produktion für den Automobilsektor hochfahren. Jetzt sind Sie bestens gerüstet, Ihr Verständnis von autokatalytischer Nickelplattierung in einen Wettbewerbsvorteil für Ihr nächstes Projekt umzuwandeln.

Häufig gestellte Fragen zur autokatalytischen Nickelplattierung

1. Welche Nachteile hat die autokatalytische Nickelplattierung?

Während die stromlose Nickelbeschichtung eine hervorragende Gleichmäßigkeit und Korrosionsbeständigkeit bietet, kann sie teurer sein als andere Beschichtungsoptionen und weist in der Regel Beschränkungen hinsichtlich der maximalen Schichtdicke auf. Umweltbedenken ergeben sich durch chemische Abfälle, und bestimmte Materialien benötigen möglicherweise eine spezielle Vorbehandlung, um eine gute Haftung sicherzustellen. Die Oberflächenqualität entspricht möglicherweise nicht immer dekorativen Anforderungen, und bei fehlender Prozesskontrolle können Wasserstoffversprödung oder eingeschränkte Verschleißfestigkeit auftreten.

2. Worin unterscheidet sich die stromlose Nickelbeschichtung von der elektrolytischen Nickelbeschichtung?

Die stromlose Nickelbeschichtung verwendet eine chemische Reaktion, um Nickel gleichmäßig auf allen Oberflächen abzuscheiden, einschließlich komplexer Formen und innerer Strukturen, ohne elektrischen Strom. Im Gegensatz dazu beruht die elektrolytische Nickelbeschichtung auf einem elektrischen Strom, was zu einer ungleichmäßigen Dicke führt – dicker an den Kanten und dünner in Vertiefungen. Die stromlose Beschichtung wird bevorzugt, wenn eine gleichmäßige Abdeckung und präzise dimensionsgenaue Kontrolle entscheidend sind.

3. In welchen Branchen wird chemisch Nickelplattierung häufig eingesetzt?

Branchen wie Automobil, Luft- und Raumfahrt, Elektronik, Öl- und Gas sowie Feinwerktechnik setzen häufig chemisch Nickelplattierung ein. Dieses Verfahren eignet sich ideal für Komponenten wie Hydraulikventile, Formen, Kraftstoffeinspritzdüsen und elektronische Steckverbinder, bei denen Verschleißfestigkeit, Korrosionsschutz und Maßgenauigkeit entscheidend sind.

4. Welche Faktoren sollten bei der Spezifikation von chemisch Nickelplattierung berücksichtigt werden?

Bei der Spezifikation von chemisch Nickelplattierung sollten der erforderliche Phosphorgehalt (niedrig, mittel oder hoch), die Zielschichtdicke, das Substratmaterial sowie eventuelle Nachbehandlungsanforderungen wie Wärmeaushärtung berücksichtigt werden. Zudem sollten Prüfmethoden, Maskieranforderungen und Dokumentationen zur Qualitätssicherung detailliert festgelegt werden. Bei komplexen oder automobilen Projekten kann die Zusammenarbeit mit einem Full-Service-Anbieter wie Shaoyi die Beschaffung vereinfachen und zertifizierte Ergebnisse sicherstellen.

5. Ist chemisch Nickelplattierung umweltfreundlich?

Die stromlose Nickelbeschichtung beinhaltet Chemikalien, die eine sorgfältige Handhabung und Abwasserbehandlung erfordern, um die Umwelt zu schützen. Moderne Anlagen setzen pH-Anpassung, Filtration und Metallrückgewinnung ein, um die Nickelabgabe zu minimieren. Die Einhaltung von Vorschriften und die Anwendung nachhaltiger Verfahren sind entscheidend, um die Umweltbelastung zu reduzieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —