Kupferbeschichtung von Stahl ohne Abblättern: Von der Vorbehandlung bis zum Aufbringen

Schritt 1: Wählen Sie die richtige Methode für das Kupfern von Stahl

Klärung Ihrer funktionalen Ziele

Wenn Sie vorhaben, Stahl mit Kupfer zu beschichten, ist die erste und wichtigste Frage: Was soll Ihre Kupferschicht erreichen? Streben Sie eine verbesserte Lötbarkeit, elektrische Leitfähigkeit für EMV-Abschirmung, eine robuste Unterschicht zum Hartlöten oder ein dekoratives Kupferfinish an? Jedes Ziel führt Sie zu einer anderen Beschichtungslösung und Arbeitsweise.

Wählen Sie die richtige Methode zur Aufbringung von Kupfer auf Stahl

Stellen Sie sich vor, Sie halten ein komplexes Stahlteil in der Hand: Sollten Sie eine Stromquelle verwenden und ein Bad vorbereiten, oder ist ein chemischer Ansatz besser geeignet? Die Antwort hängt von Ihren Anforderungen an Abdeckung, Gleichmäßigkeit und Durchsatz ab. Sehen wir uns Ihre Optionen genauer an:

| Eigenschaft | Elektrolytisches Kupfer (Galvanik) | Auftragslose Kupferplattierung | Umsetzungs-/Immersionskupfer |

|---|---|---|---|

| Gleichmäßigkeit | Gut bei einfachen Formen; weniger gleichmäßig in Vertiefungen | Ausgezeichnet, auch bei komplexen Geometrien | Schlecht; dünne, nicht haftende Schicht |

| Ausrüstungsbedarf | Benötigt Stromversorgung, Kupferanode und Bad | Chemiebasiert, keine Stromversorgung erforderlich | Minimal – lediglich Tauchbecken und Lösung notwendig |

| Haftungsrisiko | Gering, wenn Vorbereitung und Aktivierung gründlich sind | Gering; starke chemische Bindung | Hoch; nicht geeignet für dauerhafte Haftung auf Stahl |

| Dickekontrolle | Präzise (durch Strom und Zeit) | Gut; hängt von der Badchemie und der Zeit ab | Sehr begrenzt |

| Beste Anwendungsfälle | Geschwindigkeit, Kosten, kontrollierbare Dicke; die meisten Beschichtungen für Stahl | Gleichmäßige Abdeckung komplexer oder interner Formen | Voraktivierung für andere Beschichtungen; keine Endbeschichtung |

| Nachbearbeitung | Kann Polieren oder weitere Beschichtung erfordern | In der Regel bereit für weitere Verarbeitung | Muss zur Erhöhung der Haltbarkeit überplattiert werden |

Wann Elektrolytisches Kupfer gegenüber Kupferlos wählen

Elektrolytisches Kupfer ( kupferelektroplattierung ) ist die erste Wahl für die meisten industriellen und hobbyistischen Anwendungen, bei denen Geschwindigkeit, Kostenkontrolle und präzise Dicke erforderlich sind – denken Sie an Sammelschienen, Steckverbinder oder dekorative Oberflächen. Es eignet sich ideal für flache oder einfach geformte Stahlteile, vorausgesetzt, Sie können einen guten elektrischen Kontakt und eine gründliche Vorbereitung gewährleisten. Hingegen überzeugt die stromlose Kupferbeschichtung dann, wenn komplexe Geometrien, tiefe Aussparungen oder innere Durchführungen vorliegen – wie beispielsweise bei Leiterplatten oder komplexen mechanischen Bauteilen – wo Gleichmäßigkeit entscheidend ist und eine Stromversorgung nicht praktikabel wäre. Obwohl langsamer und empfindlicher gegenüber der Badchemie, bietet sie eine unübertroffene Bedeckung und Haftung bei anspruchsvollen Formen.

Alternativen zur Beschichtung für Sonderfälle

Für industrielle Anwendungen – oder wenn metallurgische Bindung erforderlich ist – werden mechanische Verfahren wie Schweißen oder Walzverbinden eingesetzt, diese sind jedoch für die meisten Werkstätten oder Heimwerker nicht praktikabel. Displacement- (Eintauch-)Kupfer wird manchmal als Voraktivierungsschritt vor einer echten Kupferelektrolyse oder einem stromlosen Kupferprozess verwendet, ist aber nicht für eine dauerhafte, haftfeste Beschichtung auf Stahl zu empfehlen.

Schnellanleitung: Wählen Sie Ihre Methode entsprechend Ihrem Projekt

- Erfassen Sie Teiledetails: Geometrie, Stahlsorte, erforderliche Toleranzen und Maskieranforderungen

- Definieren Sie Ihre gewünschte Kupferschichtdicke und Haftfestigkeitsanforderungen

- Wählen Sie Ihre Methode:

- Elektrolytisches Beschichten (Kupferelektrolyse): Beste Wahl für Geschwindigkeit, Kosten und kontrollierbare Schichtdicke; erfordert Stromquelle und Vorbereitung

- Stromloses Kupferbeschichten: Beste Wahl für Gleichmäßigkeit bei komplexen oder inneren Geometrien; langsamer, chemieabhängig

- Displacement-/Eintauchkupfer: Nur als Voraktivierung verwenden, wenn dies durch einen nachgewiesenen Prozess vorgeschrieben ist

- Mechanische/metallurgische Bindungen: Industriell, nicht zum Selbermachen

Praktische Tipps: Forum-Ratschläge im Vergleich zur Standardpraxis

Stets gründliches Entfetten und Oberflächenaktivierung gegenüber Abkürzungen wie Essig-Vorbereitungen priorisieren. Obwohl einige DIY-Ratschläge online einfache Lösungen vorschlagen, führt das Überspringen professioneller Reinigungsschritte zu schlechter Haftung und Abblättern.

-

Checkliste: Was Sie aus Ihrer Teilezeichnung vor dem Beschichten entnehmen sollten

- Teilegeometrie (einfach, komplex, innere Hohlräume?)

- Art des Basismaterials aus Stahl und eventuelle Vorbehandlungen

- Kritische Toleranzen und zu maskierende Flächen

- Erforderliche Kupferschichtdicke

- Notwendige Klasse der Haftung oder Haltbarkeit

Wenn Sie Ihre Ziele vorab klären und die richtigen Daten sammeln, können Sie sich für das Kupferplattierverfahren entscheiden, das die Leistung und Zuverlässigkeit bietet, die Sie benötigen, ohne dass das Risiko besteht, dass es sich ablöst oder schlecht haften bleibt.

Schritt 2: Vorbereiten Sie die Stahloberfläche auf ein makelloses Kupferplatten

Grundlegende Vorbereitungsverfahren für die Oberfläche von Stahl

Haben Sie sich jemals gefragt, warum einige Kupferplattierte Stahlteile abschälen oder abschlacken, während andere jahrelang halten? Die Antwort liegt fast immer in der Vorbereitung der Oberfläche. Ob Sie sich an den kupferbeschichtung zu Hause der Weg zu einer starken Haftung beginnt mit einer sorgfältigen Reinigungs- und Aktivierungsequenz. Lassen Sie uns jeden Schritt aufschlüsseln, damit Sie die Fallstricke vermeiden können, die zu schlechten Ergebnissen führen. kupferplattierung oder industrielle Beschichtung gleichermaßen.

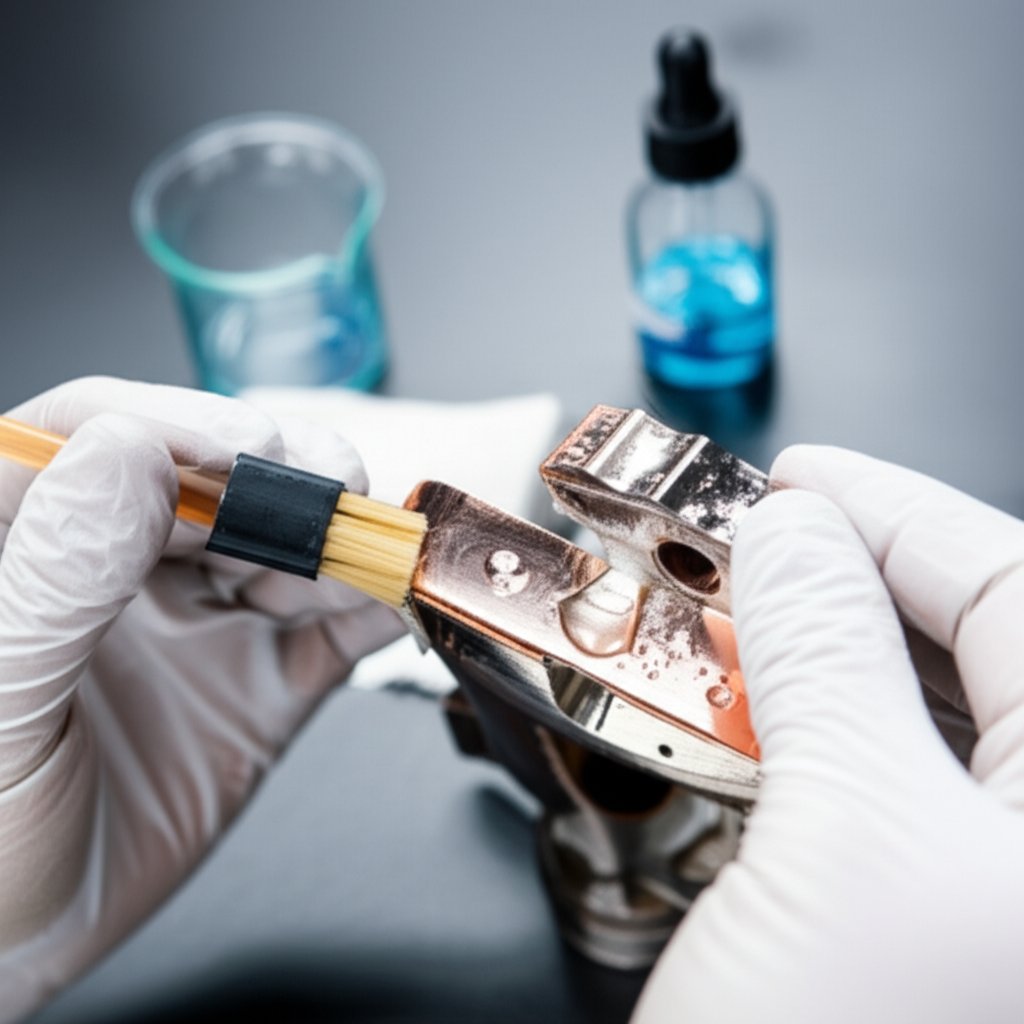

Abgleichen, entoxidisieren und mit einem Wasserbruch-Test überprüfen

- Grobreinigung: Entfernen Sie alle Öle, Schmutz und Verunreinigungen. Verwenden Sie ein hochwertiges Reinigungsmittel oder ein geeignetes lösungsmittelbasiertes Entfetter. Seien Sie gründlich – Rückstände können den gesamten Prozess beeinträchtigen.

- Mechanische Vorbehandlung: Falls die endgültige Oberflächenrauheit (RA) es zulässt, schleifen Sie den Stahl leicht mit einem Schleifpad oder Strahlmittel. Dadurch wird frisches Metall freigelegt und die Haftung der Kupferschicht verbessert, ein entscheidlicher Tipp für alle, die lernen möchten, wie man Stahl mit Kupfer beschichtet .

- Chemische Reinigung: Führen Sie eine alkalische Tauchreinigung durch. Diese entfernt verbliebene organische Rückstände. Spülen Sie gründlich mit fließendem Wasser, um alle Spuren des Reinigers und des Schaums zu beseitigen.

- Entfernung von Rost/Zunder: Wenn der Stahl Anzeichen von Rost oder Zunder aufweist, verwenden Sie ein Säurebad (typischerweise verdünnte Salz- oder Schwefelsäure), um Oxide zu entfernen. Spülen und neutralisieren Sie anschließend sofort, um Flugrost zu verhindern.

- Wasserbruch-Test: Halten Sie das Teil unter fließendes Wasser. Wenn sich das Wasser zu einem zusammenhängenden Film verbindet, ist die Oberfläche sauber. Wenn es perlt oder bricht, wiederholen Sie die Reinigungsschritte. Dieser Test ist Ihr bester Helfer sowohl für hobby-Elektroplattierung als auch für professionelle Arbeiten.

- Aktivierung: Unmittelbar vor dem Plattieren tauchen Sie den Stahl kurz in Säure, um letzte Spuren von Oxid zu entfernen. Spülen Sie danach sofort ab und überführen Sie das Teil direkt in das Plattierbad oder Vorzugsbad – der Zeitpunkt ist entscheidend, um eine erneute Oxidation zu verhindern.

- Abdecken und Aufhängen: Bringen Sie Abdeckungen an, um Bereiche zu schützen, die nicht beschichtet werden sollen. Befestigen Sie das Teil auf einer Halterung, die einen festen, starren elektrischen Kontakt gewährleistet und scharfe Kanten vermeidet, da diese die Stromdichte erhöhen und zu Verbrennungen führen können.

Führen Sie den Wasserfilmtest nicht vernachlässigen und verzögern Sie nicht zwischen Aktivierung und Beschichtung. Die unmittelbare Überführung in das Vorzugsbad ist entscheidend für optimale Haftung.

Abdecken und Aufhängen für zuverlässige Strompfade

Richtiges Abkleben und Einhängen dienen nicht nur der Optik – sie sind entscheidend für eine gleichmäßige Kupferbeschichtung und starke Haftung. Stellen Sie sich vor, Sie beschichten eine Charge Teile, um dann ungleichmäßiges Kupfer oder unbehandelte Stellen aufgrund schlechten Kontakts oder fehlerhaften Abklebens festzustellen. Indem Sie Ihr Werkstück sicher befestigen und die Bereiche, die nicht beschichtet werden sollen, abkleben, stellen Sie sicher, dass der Strom genau dorthin fließt, wo er soll – eine Voraussetzung für alle, die elektroplattierung durchführen möchten oder metall mit Kupfer überziehen mit professionellen Ergebnissen.

-

Häufige Fehler (und Profi-Tipps):

- Übermäßiges Ätzen in Säure: Kurze Eintauchzeiten sind am besten – längere Exposition kann die Oberfläche aufrauen und die Haftung schwächen.

- Berühren gereinigter Teile mit bloßen Händen: Verwenden Sie nach der Endreinigung immer Handschuhe, um erneute Verunreinigungen zu vermeiden.

- Unterlassen des Wasserbruchtests: Diese einfache Prüfung erspart Ihnen stundenlangen Nacharbeit.

- Zu schnelles Vorgehen zwischen Aktivierung und Beschichtung: Selbst eine Minute Verzögerung kann zur Neubildung von Oxiden führen, besonders in feuchten Umgebungen.

Sowohl für kupferplattierung und industriellen Anwendungen schützt diese Oberflächenvorbereitung gegen Haftungsfehler und sorgt für eine helle, dauerhafte Kupferschicht. Als Nächstes untersuchen wir, wie man eine stabile Galvanik-Anlage aufbaut, die konsistente Ergebnisse von Durchlauf zu Durchlauf gewährleistet.

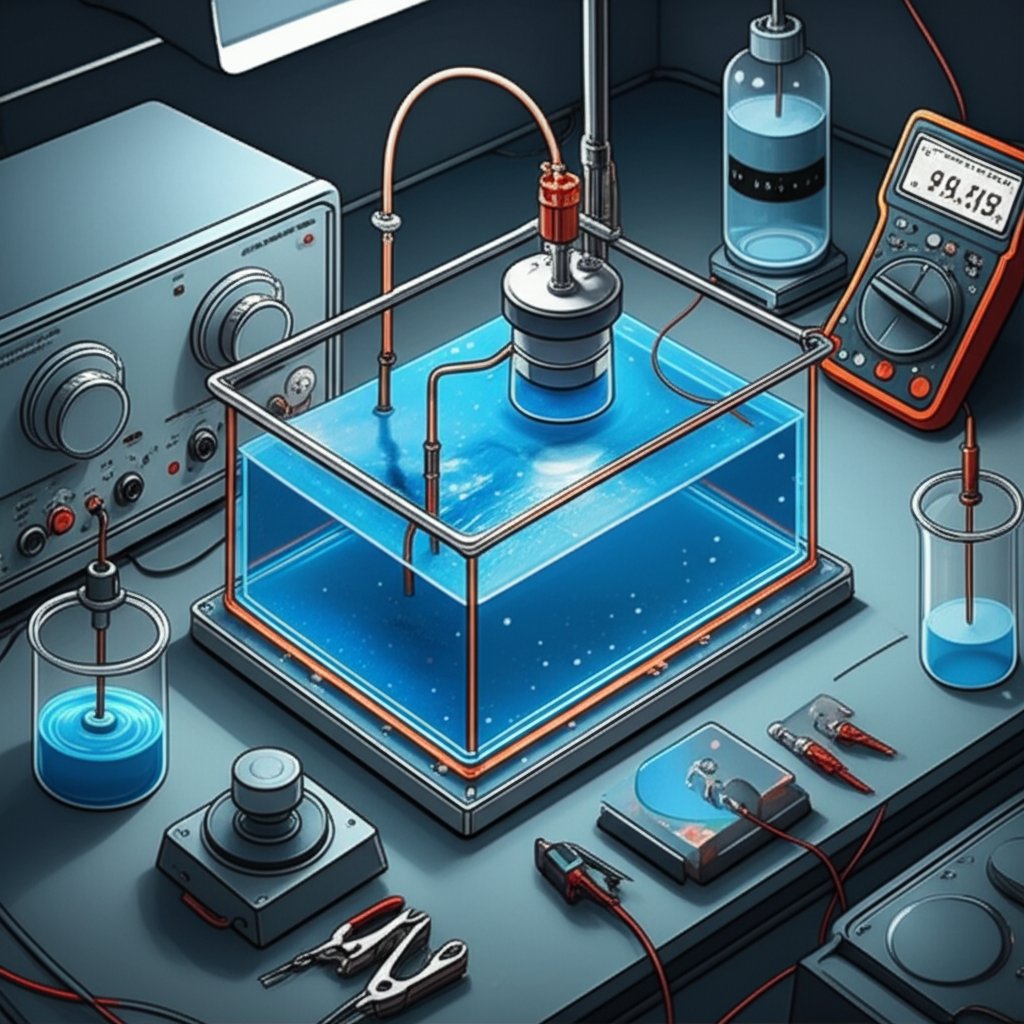

Schritt 3: Aufbau einer stabilen Galvanik-Anlage für gleichbleibende Ergebnisse

Stromversorgung und Verkabelung – Grundlagen

Haben Sie schon einmal versucht, ein Bauteil zu beschichten, und hatten anschließend ungleichmäßiges Kupfer oder unvorhersehbare Ergebnisse? Häufig ist eine instabile galvanik-Anlage der Auslöser. Um wiederholbare, hochwertige Kupferbeschichtungen auf Stahl zu erzielen, benötigen Sie die richtige Ausrüstung und zuverlässige elektrische Verbindungen. Betrachten Sie dies als den Bau eines soliden Fundaments für Ihr Projekt – übersehen Sie ein Detail, und Ihre Ergebnisse leiden darunter.

- Gleichstrom-Stromversorgung: Einstellbare Spannung und Stromstärke, idealerweise mit eingebautem Amperemeter. So können Sie die Abscheidungsrate genau einstellen und den Prozess eng überwachen.

- Kupfer-Sammelschienen und Zuleitungen: Verwenden Sie saubere, robuste Verkabelung, um den erforderlichen Strom zu führen. Schlechte Verbindungen können Hotspots oder ungleichmäßige Beschichtung verursachen.

- Vorrichtungen/Halterungen: Stellen Sie sicher, dass diese einen stabilen und gleichmäßigen elektrischen Kontakt zum Bauteil gewährleisten. Drehbare Halterungen oder Bewegungsmechanismen können zur gleichmäßigeren Stromverteilung beitragen, insbesondere bei komplexen Formen.

Anodenauswahl und -platzierung

Die richtige Wahl kupferanode und eine korrekte Platzierung ist entscheidend für eine gleichmäßige Abscheidung. Stellen Sie sich die Anode als Quelle der Kupferionen vor, aus denen Ihre neue Oberfläche entsteht. Wenn Ihre Anode unrein oder falsch positioniert ist, werden Sie raue Stellen, ungleichmäßige Dicke oder sogar Haftungsprobleme bemerken. Folgendes ist am wichtigsten:

- Anodenmaterial: Verwenden Sie immer hochreine Kupferanoden (phosphorhaltiges Kupfer ist üblich für die Kupferbeschichtung von Stahl). Verunreinigungen in der Anode können zu Fehlerstellen und schlechter Leitfähigkeit führen.

- Verhältnis Anode zu Kathode: Die Oberfläche Ihrer Kupferanode sollte mindestens genauso groß wie die Oberfläche Ihres Werkstücks sein oder leicht größer. Dies hilft, die Stromverteilung auszugleichen und eine gleichmäßige Abscheidung sicherzustellen.

- Abstand und Anordnung: Platzieren Sie die Anoden gleichmäßig um das Bauteil herum, um eine konsistente Abdeckung zu gewährleisten. Bei größeren Behältern sind möglicherweise mehrere Anoden erforderlich. Das Einhüllen der Anoden (mit einem Filterbeutel) verhindert, dass Anodenschlamm Ihr Bad verunreinigt.

Behälter, Rühren und Temperaturregelung

Nun kommen wir zu dem Umfeld, in dem die gesamte Chemie stattfindet. Ihr Behälter und das Rührsystem sind ebenso wichtig wie Ihre Stromquelle oder kupferelektroden . Folgendes sollten Sie berücksichtigen:

- Behältermaterial: Wählen Sie einen Behälter, der mit Ihrer Beschichtungslösung kompatibel ist – Polypropylen oder Glas sind gängige Optionen für die meisten Kupferbeschichtungsbäder.

- Rühren: Durch ständiges Rühren (entweder mit Luft oder mechanisch) wird die Gleichmäßigkeit der Kupferdeposition verbessert und Brennen oder Rauheit verhindert. Für DIY-Aufbauten kann eine einfache Aquarienpumpe oder ein Magnetrührgerät funktionieren; für industrielle mit einem Gehalt an Kohlenstoff von mehr als 0,5% , kann mechanisches Rühren verwendet werden.

- Temperaturregler: Viele Kupferbeschichtungssalutions funktionieren innerhalb eines bestimmten Temperaturbereichs am besten. Ein Heizplatten mit einem Magneträger oder einer Wasserheizung kann helfen, die ideale Temperatur für das Bad zu halten.

- Filtration (Pro-Einstellungen): Durch kontinuierliche Filtration bleiben Partikel aus dem Bad, was zu glatteren, helleren Ablagerungen führt. Für professionelle Operationen ist es unerlässlich.

Ihre Checkliste für die Einrichtung von Elektroplatten

| CompoNent | Zweck | Tipps |

|---|---|---|

| Gleichstromversorgung | Steuert die Plattiergeschwindigkeit | Mit einem Durchmesser von mehr als 50 W |

| Kupferanode | Quelle von Kupfer-Ionen | Hohe Reinheit, möglichst in Beutel gepackt |

| Leads & Bus Bars | Stromleitung | Saubere, schwere Messung |

| Tank | Halte der Lösung | Nicht reagierendes Material |

| Rührsystem | Verbesserung der Einlagenverhältnisse | Luftpumpe oder Rührmaschine |

| Temperaturregler | Erhält die Badleistung | Heizplatten- oder Tauchheizer |

| Haltestelle/Festungen | Hält Teile sicher fest | Stabil, guter Kontakt |

| Filtration (Optional) | Entfernt Partikel | Für professionelle Setups |

Montagereihenfolge für ein zuverlässiges Elektroplattier-Kupfer-Kit

- Befestigen Sie Ihre Kupferanoden im Tank gleichmäßig verteilt um das Werkstück herum.

- Positionieren Sie Ihr Stahlteil sicher auf dem Gestell oder der Halterung, wobei ein fester elektrischer Kontakt gewährleistet sein muss.

- Verbinden Sie das positive Kabel Ihrer Stromquelle mit der Anode(n) und das negative Kabel mit dem Teil (Kathode).

- Überprüfen Sie alle Verbindungen nochmals – lose Kabel können Ihre Ergebnisse ruinieren.

- Polarität überprüfen: Das zu beschichtende Teil muss negativ (Kathode) sein, bevor Sie das System einschalten.

- Beginnen Sie mit der Rühreibung und bringen Sie das Bad auf die empfohlene Temperatur.

- Schalten Sie die Stromversorgung ein und überwachen Sie Strom und Spannung, während die Beschichtung beginnt.

Stellen Sie immer sicher, dass die Kathode (Ihr Teil) mit dem negativen Anschluss verbunden ist, bevor Sie die Stromversorgung einschalten. Bei umgekehrter Polarität wird kein Kupfer abgeschieden, und es kann Ihr Kupferbeschichtungsset oder Werkstück beschädigt werden.

Egal, ob Sie ein kupfer-Elektroplattier-Set zu Hause verwenden oder industrielle kupferbeschichtungsanlagen einrichten – die Beachtung dieser Details gewährleistet jedes Mal eine gleichmäßige und glatte Kupferabscheidung. Bereit für den nächsten Schritt? Als Nächstes behandeln wir die Vorbereitung und Pflege Ihres Kupferbeschichtungsbads für optimale Leistung.

Schritt 4: Bereiten Sie das Kupferbeschichtungsbad für Stahl vor und kontrollieren Sie es

Auswahl einer Kupferüberzugslösung für Stahl

Haben Sie schon einmal ein Bad angerührt und dann einen stumpfen, ungleichmäßigen Kupferüberzug erhalten – oder noch schlimmer, Abblättern nach Tagen der Arbeit? Das Geheimnis für eine erfolgreiche Kupferbeschichtung liegt in der Wahl der richtigen Chemie und deren kontinuierlicher Kontrolle, besonders bei der Verwendung mit Stahl. Wir zeigen Ihnen, worauf es wirklich ankommt, damit Sie häufige Fehler vermeiden und eine dauerhafte, glänzende Kupferschicht erzielen.

Für die meisten Anwendungen eignet sich eine kupfersulfatlösung zur Elektrolytischen Abscheidung ist der Industriestandard. Es wird aufgrund seiner Einfachheit, geringen Kosten und hohen Leitfähigkeit bevorzugt. Insbesondere saure Kupfersulfatbäder werden häufig für dekorative und funktionelle Kupfergalvanik auf Stahl verwendet. Da Stahl jedoch anfällig für Immersionskupfer (eine schwache, nicht haftende Schicht) ist, wird eine direkte Abscheidung aus einem sauren Bad nicht empfohlen, sofern zuvor keine geeignete Schlag- oder Aktivierungsschicht aufgebracht wurde. Cyanidhaltige Lösungen werden manchmal für Schlagüberzüge verwendet, sollten aber aus Sicherheits- und Umweltgründen vermieden werden, es sei denn, die entsprechenden Kontrollmaßnahmen sind vorhanden.

- Wählen Sie Ihren Badtyp: Für die meisten Anwender ist ein Kupfersulfatbad der Standard-Kupferelektrolyt. Professionelle Betriebe verwenden möglicherweise auch Fluorborat- oder Pyrophosphatbäder für spezielle Anwendungen, aber Sulfat ist am leichtesten verfügbar und am einfachsten zu kontrollieren [Quelle] .

- Mischen Sie gemäß den Anweisungen: Befolgen Sie immer die Anweisungen des Lieferanten für Ihre gewählte Kupferelektrolytlösung. Filtern Sie das Bad vor der Verwendung, um Partikel zu entfernen, die Rauheit verursachen könnten.

- PH-Wert und Temperatur kontrollieren: Kupfersulfat für Galvanikbäder arbeitet am besten bei saurem pH-Wert (typischerweise 0,8–1,2 für saure Sulfatbäder) und mäßigen Temperaturen. Die Einhaltung des vom Lieferanten empfohlenen Bereichs gewährleistet gleichmäßige Ergebnisse und minimiert Fehler.

- Alle Zugaben und Einstellungen protokollieren: Notieren Sie jede Zugabe, jede Einstellung und jede Badmessung. Diese Praxis erleichtert die Fehlerbehebung und sorgt für konsistente Ergebnisse.

- Filtern und pflegen: Für professionelle Anwendungen ist eine kontinuierliche Filtration ideal. Für Hobbyanwender helfen regelmäßiges Filtern und sorgfältiges Spülen der Teile vor dem Eintauchen, das Bad sauber zu halten.

Rezeptbibliothek:

- Hobby-Bad mit niedrigen Kosten: Verwenden Sie eine einfache Kupfersulfatlösung zum Galvanisieren, gemischt mit destilliertem Wasser und Schwefelsäure. Überwachen Sie die Klarheit und Farbe; ersetzen Sie die Lösung, wenn sie trüb oder verunreinigt wird.

- Badeinheit auf Kit-Basis: Vorgefertigte Kupfergalvaniklösungen enthalten oft Netzmittel und Aufheller. Befolgen Sie die Anweisungen des Kits zur Mischung und Wartung. Die Kits sind benutzerfreundlich konzipiert, erfordern jedoch regelmäßige Kontrollen von pH-Wert und Verunreinigungen.

- Professionelle Werkstattanlage: Professionelle Anlagen verwenden hochreines Kupfersulfat, Schwefelsäure und eine Reihe proprietärer Zusatzstoffe (Aufheller, Nivelliermittel, Netzmittel), um maximale Helligkeit und Glattheit zu erzielen. Diese Bäder werden kontinuierlich filtriert und durch regelmäßige chemische Analysen überwacht.

Aufheller, Nivelliermittel und Netzmittel

Stellen Sie sich Additive als Feineinstellmöglichkeiten für Ihre Kupferelektrolytlösung vor. Glanzmittel verfeinern die Kupferkornstruktur und verleihen eine spiegelähnliche Oberfläche. Nivelliermittel sorgen für eine gleichmäßige Abscheidung, insbesondere in Bereichen mit hoher Stromdichte, während Netzmittel die Oberflächenspannung verringern und sicherstellen, dass das Bad alle Vertiefungen und Kanten gleichmäßig benetzt. [Referenz] .

- Glanzmittel: Diese organischen Verbindungen werden in kleinen Mengen zugegeben und erzeugen eine glattere und glänzendere Kupferschicht. Eine Überdosierung kann Sprödigkeit oder Streifen verursachen.

- Nivelliermittel: Helfen, die Schichtdicke zu kontrollieren und Kantenverbrennungen zu reduzieren. Besonders nützlich bei komplexen Geometrien oder Bauteilen mit hohem Seitenverhältnis.

- Netzmittel: Stellen sicher, dass das Bad jede Ecke und Ritze erreicht. Unverzichtbar für eine gleichmäßige Beschichtung komplexer Stahlbauteile.

Fügen Sie diese stets gemäß den Empfehlungen des Lieferanten hinzu. Zu viel oder zu wenig kann Mattigkeit, Rauheit oder ungleichmäßige Abscheidungen verursachen.

Einfache Kontrollen zur Badzustandsprüfung

Woran erkennen Sie, dass Ihre Kupferbeschichtungslösung Aufmerksamkeit benötigt? Sie werden Veränderungen im Aussehen, in der Ablagerungsqualität oder im elektrischen Verhalten bemerken. Hier sind die häufigsten Warnzeichen:

- Überschüssiger Schaum oder ungewöhnliche Blasen auf der Badoberfläche

- Farbveränderungen (trüb, grünlich oder bräunliche Tönungen)

- Ansteigende Spannung, um denselben Strom aufrechtzuerhalten

- Raue oder matte Ablagerungen auf Testproben

- Häufigere Fehler (Brennen, Grübchenbildung, schlechte Haftung)

Testen Sie Ihr Bad regelmäßig mit einer Hull-Zelle oder durch Beschichten eines kleinen Stahlprobestücks. Wenn Sie Probleme feststellen, überprüfen Sie Verunreinigungen (Öle, metallische Verunreinigungen), pH-Drift oder Additivabbau. Professionelle Betriebe führen möglicherweise chemische Analysen durch, aber auch Hobbyanwender können eine Dokumentation der Badleistung im Zeitverlauf führen.

Indem Sie Ihre Kupfersulfatlösung für die Galvanik sauber, ausgewogen und gut dokumentiert halten, schaffen Sie die Voraussetzungen für eine einwandfreie Kupferabscheidung auf Stahl. Als Nächstes behandeln wir, wie Sie Ihren Stahl aktivieren und eine Schlageschicht aufbringen, um die Haftung zu sichern und Abblättern zu verhindern.

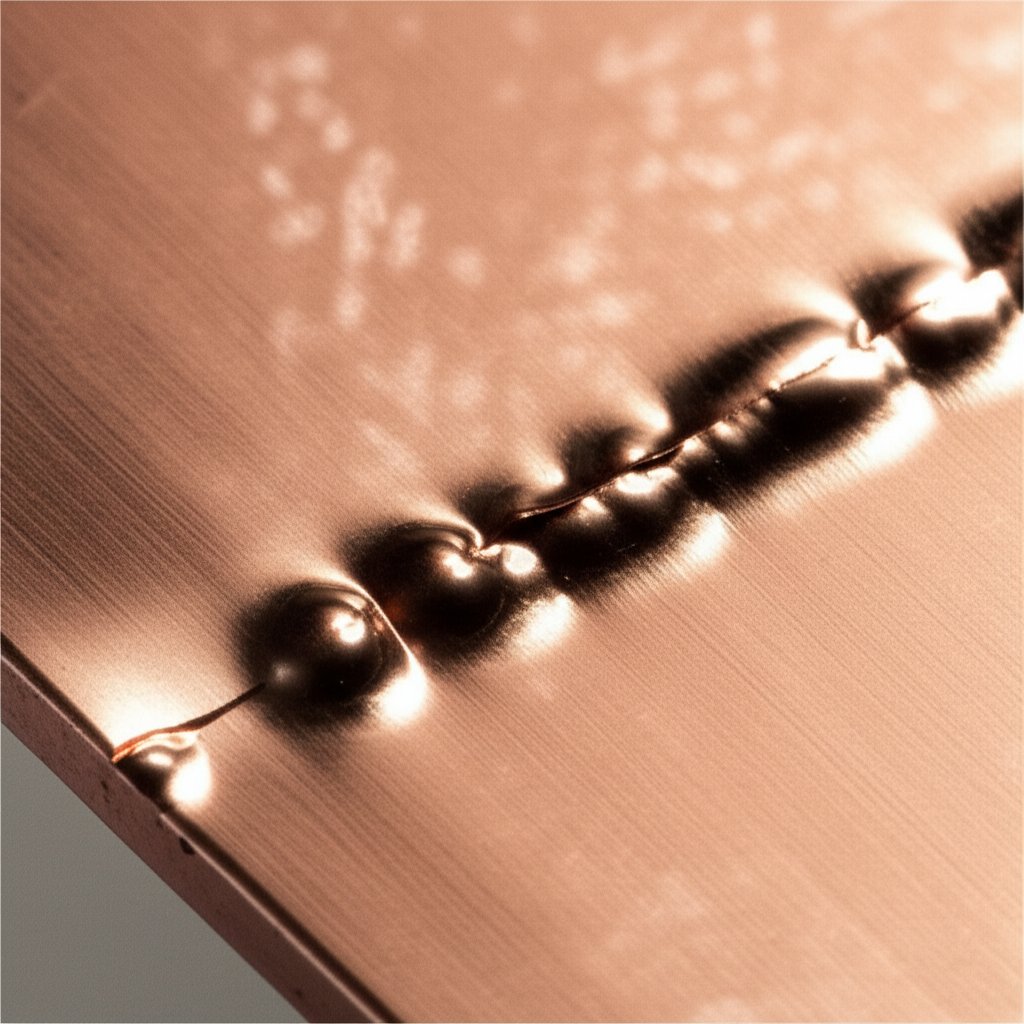

Schritt 5: Stahl aktivieren und Kupferschlag zur dauerhaften Haftung aufbringen

Warum Schlageschichten bei Stahl wichtig sind

Haben Sie sich schon einmal gefragt, warum manche verkupferten Stahlteile abblättern oder Blasen bilden, selbst nach sorgfältiger Vorbehandlung? Die Antwort liegt oft in der allerersten Schicht: dem Schlag. Im Gegensatz zu Kupfer oder Messing ist Stahl stark anfällig für Immersionsabscheidung – ein Prozess, bei dem Kupferionen spontan abscheiden und eine schwache, nicht haftende Schicht bilden. Deshalb ist ein eigener Schlagschritt unverzichtbar. Ohne ihn kann sich Ihre schöne kupferbeschichtete Stahloberfläche ablösen oder unter Belastung versagen, insbesondere wenn Sie eine langlebige Verkupferung von Stahl oder einen funktionalen Stahl mit Kupferunterlage anstreben.

Aktivierungssequenzen, die Eisenkontamination reduzieren

Bevor Sie Kupfer auftragen, muss die Stahloberfläche frei von Oxiden und Verunreinigungen sein. Klingt kompliziert? Es geht eigentlich nur um den richtigen Zeitpunkt und die richtige Reihenfolge. So machen Sie es jedes Mal richtig:

- Endspülung: Spülen Sie den Stahl nach der Reinigung gründlich ab, um alle Rückstände des Reinigers und Schmutz zu entfernen.

-

Säureaktivierung: Tauchen Sie das frisch gespülte Teil kurz in eine schwache Säure (wie verdünnte Schwefel- oder Salzsäure) – gewöhnlich 15–60 Sekunden. Dieser Schritt entfernt letzte Oxidrückstände.

Tipp: Arbeiten Sie schnell und spülen Sie unmittelbar nach der Aktivierung, um Flash-Rostbildung zu verhindern. - Unverzügliche Weitergabe: Ohne das Teil trocknen oder stehen zu lassen, bringen Sie es direkt (noch nass) in das Kupfer-Stoßbad. Dadurch wird die Bildung neuer Oxide verhindert und die Oberfläche bleibt bereit zur Bindung.

Vom Stoßbad zum Aufbaubad, ohne die Sauberkeit zu verlieren

Nun folgt der entscheidende Schritt: das Kupfer-Vorvernickeln. Im Gegensatz zum Hauptkupferbad ist das Vorvernickelungsbad so zusammengesetzt, dass die Abscheidung langsam und kontrolliert erfolgt. Seine Aufgabe besteht darin, eine dünne, fest haftende Kupferschicht abzuscheiden, die auf dem Stahl verankert wird und als Grundlage für die nachfolgende dickere, glänzenderen Kupferschicht dient. Gehen wir die einzelnen Schritte durch:

- Vorvernickelungsbad: Legen Sie den aktivierten, nassen Stahl in das Vorvernickelungsbad. Bei Stahloberflächen ist ein cyanidbasiertes Vorvernickeln traditionell üblich, jedoch können je nach Chemie auch saure oder Pyrophosphat-Vorvernickelungen verwendet werden. Das Vorvernickelungsbad arbeitet mit niedriger Kupferkonzentration und hohem Gehalt an Komplexbildnern (wie Cyanid), um die Abscheidung zu verlangsamen und eine Abscheidung durch Eintauchen (Immersion) von Kupfer zu verhindern. Typische Stromdichten beim Vorvernickeln liegen zwischen 10 und 30 ASF (Ampere pro Quadratfuß), die Badtemperatur liegt oft im Bereich von 120–145 °F. Die Abscheidung erfolgt nur wenige Minuten lang – ausreichend, um eine dünne, zusammenhängende Kupferschicht zu bilden.

- Gründlich spülen: Nach dem Vorvernickeln spülen Sie das Bauteil gründlich ab, um eventuelle Rückstände der Vorvernickelungslösung zu entfernen.

- Übergang zum Hauptbad: Das Teil wird noch immer nass in das Hauptkupferbadewanne gebracht. Dieser Schritt sollte schnell erfolgen, um eine Reoxidation oder Kontamination zu vermeiden.

Ein richtiger Kupferschlag bildet eine dünne, anhängliche Schicht, die verhindert, dass Kupfer eingetaucht wird und praktisch Blasenbildung oder Schälen auf Stahl verhindert. Überspringen oder überstürzen dieses Schrittes ist eine der Hauptursachen für Kupfer überzogene Stahlfehler.

Zeitplanung und Überprüfung: Oxide dürfen nicht eindringen

- Halten Sie die Abstände kurz: Minimieren Sie die Zeit zwischen Aktivierung, Schlag und Baubad. Bei Verzögerungen sollte das Teil erneut aktiviert werden, um eine frische, oxidfreie Oberfläche zu gewährleisten.

- Überprüfung der Einhaltung: Nach einer kurzen Streichplatte wird ein schneller Bandziehversuch an einem nicht kritischen Bereich durchgeführt. Wenn die Kupferschicht abschält, überprüfen Sie die Reinigungs- und Aktivierungsschritte, bevor Sie zur vollen Dicke übergehen. Die in der Industrie üblichen Bandzieh- und Biegetests sind zuverlässig, um die Haftung von Kupferplatten zu überprüfen.

Zusammenfassung: Einbindungssperre für fehlerfreies Kupferplattenstück

Indem Sie diese Aktivierungs- und Abscheidefolge befolgen, schaffen Sie eine solide Grundlage für jedes Projekt mit kupferbeschichtetem Stahl – egal, ob Sie einen dekorativen, kupferüberzogenen Stahloptik anstreben oder einen Hochleistungsstahl mit Kupferunterlage. Als Nächstes führen wir Sie durch die Kontrolle Ihrer Kupferabscheidung, um mit Sicherheit die gewünschte Schichtdicke und Oberflächenqualität zu erreichen.

Schritt 6: Beschichten auf Zielstärke mit Kontrolle und Konsistenz

Stromdichte und Beschichtungszeit einstellen

Bereit, von der Vorbereitung zu einer makellosen Kupferoberfläche überzugehen? Nun kommt der Moment, in dem sorgfältige Planung auf reale Kontrolle trifft. Die richtige Kupferabscheidung auf Stahl zu erzielen, geht nicht nur darum, den Strom einzuschalten – es geht darum, jede Variable so abzustimmen, dass ein gleichmäßiges, qualitativ hochwertiges Ergebnis entsteht. Klingt kompliziert? Brechen wir es herunter, damit Sie das kupferbeschichtungsverfahren ob Sie in einer Werkstatt arbeiten oder wie man Kupfer beschichtet ich bin zu Hause.

- Berechnen Sie die Oberfläche: Beginnen Sie mit der genauen Messung oder Schätzung der gesamten Oberfläche Ihres Teils bzw. Ihrer Teile. Dies ist entscheidend, um den korrekten Strom einzustellen. Wenn Sie beispielsweise mehrere Werkstücke beschichten, summieren Sie die Fläche aller Teile am Gestell auf.

- Stromdichte einstellen: Ziehen Sie das technische Datenblatt Ihrer Kupferbadlösung heran, um die empfohlene Stromdichte zu ermitteln – diese wird üblicherweise in Ampere pro Quadratzoll (ASI) oder pro Quadratfuß (ASF) angegeben. Multiplizieren Sie die Oberfläche mit der gewünschten Stromdichte, um Ihren Gleichrichter einzustellen. Zum Beispiel: 100 sq. inches bei 0,2 ASI ergeben 20 Ampere.

- Strom langsam hochfahren: Schalten Sie die Leistung nicht sofort vollständig ein. Beginnen Sie am unteren Ende des Strombereichs und erhöhen Sie diesen schrittweise. Dadurch vermeiden Sie Randverbrennungen und sorgen dafür, dass sich die Kupferschicht gleichmäßig aufbaut, insbesondere an scharfen Ecken oder abgedeckten Bereichen.

- Überwachung und Anpassung: Beobachten Sie Ihr Amperemeter und Voltmeter. Dokumentieren Sie Ihre Sollwerte und alle Anpassungen. Wenn Sie bemerken, dass die Spannung bei gleichbleibendem Strom ansteigt, kann dies auf eine Badkontamination oder einen schlechten Kontakt hinweisen – halten Sie an und untersuchen Sie die Ursache.

- Planen Sie die Schichtdicke: Wenn Ihr Lieferant eine Kupferabscheidungsrate angibt (z. B. mils/Stunde bei einem bestimmten Strom), verwenden Sie die elektrolytische Abscheidung berechnung, um Ihre Beschichtungsdauer zu ermitteln. Wenn nicht, beschichten Sie in Intervallen und unterbrechen Sie regelmäßig, um Dicke und Haftung auf einer Testprobe zu überprüfen.

Rühren und Geometriesteuerung

Haben Sie jemals Streifen, dünne Stellen oder Mattigkeit nach dem kupfergalvanisieren gesehen? Häufig ist schlechte Bewegung oder stehende Teile die Ursache. Die Bewegung ist der unterschätzte Held der elektrolyse von Cu —sie sorgt für einen gleichmäßigen Ionenfluss und stellt sicher, dass jede Oberfläche, auch tiefe Vertiefungen, gleichmäßig beschichtet wird.

- Wählen Sie Ihre Rührmethode: Für die meisten Aufbauten funktioniert das Durchblasen mit Luft oder mechanisches Rühren gut. Bei komplexen Geometrien sollte in Erwägung gezogen werden, das Bauteil selbst in der Badlösung zu bewegen (drehen oder oszillieren).

- Warum es wichtig ist: Agitation verhindert die Erschöpfung von Metallionen an der Kathode, reduziert Pitting und hilft, Wasserstoffblasen von der Oberfläche abzulösen. Außerdem gleicht sie die Temperatur aus, was entscheidend für eine gleichmäßige verkupferung ich bin fertig.

- Profi-Tipp: Wenn Sie matte oder streifige Stellen bemerken, erhöhen Sie die Agitation – dies verbessert oft die Glanzbildung und die Einschlusseigenschaft, insbesondere bei komplexen Stahlteilen.

Visuelle Hinweise und prozessbegleitende Kontrolle

Wie stellen Sie fest, ob Ihre elektroplattierung läuft der Prozess wie geplant? Visuelle Hinweise sind Ihre besten Helfer:

Ein gleichmäßiges lachsfarbenes Kupfer deutet auf eine gesunde Kupferabscheidung hin. Dunkle, pulverige Ränder deuten auf Verbrennung hin – verringern Sie den Strom oder erhöhen Sie die Agitation. Mattigkeit signalisiert meist einen zu geringen Gehalt an Glanzmittel oder eine unzureichende Stromdichte.

- Zwischenprüfung durchführen: Unterbrechen Sie den Prozess, um auf Gleichmäßigkeit, Glanz und Haftung zu prüfen. Führen Sie bei Bedarf einen Klebebandtest oder Kratztest in einem nicht kritischen Bereich durch.

- Zwischendurch spülen: Spülen Sie die Teile immer zwischen Schritt, Aufbau und allen Zwischenschritten gründlich aus. Dies reduziert das Einschleppen von Chemikalien und hält Ihr Bad sauber.

- Dokumentieren Sie alles: Notieren Sie Strom, Spannung, Badtemperatur, Art der Bewegung und Abscheidedauer für jeden Durchlauf. Diese Angaben helfen Ihnen bei der Fehlersuche und ermöglichen es, Erfolge zu reproduzieren.

Schritt-für-Schritt: Kontrolliertes Kupferbeschichtungsverfahren

- Schalten Sie das Netzteil mit dem berechneten Strom für Ihre Oberfläche ein.

- Erhöhen Sie den Strom langsam und beobachten Sie Anzeichen von Randverbrennungen oder ungewöhnlicher Farbe der Abscheidung.

- Halten Sie eine gleichmäßige Bewegung aufrecht – passen Sie diese bei Bedarf an die Geometrie des Teils an.

- Überwachen Sie Spannung und Strom; passen Sie diese an, wenn Sie Anzeichen von Rauheit, Mattigkeit oder Verbrennungen bemerken.

- Beschichten Sie bis zur berechneten oder gewünschten Schichtdicke und unterbrechen Sie gegebenenfalls zur Inspektion.

- Spülen und trocknen Sie das Teil, dann prüfen Sie Oberfläche, Deckung und Haftqualität.

Indem Sie die Kunst der Stromregelung, der Bewegung und der visuellen Inspektion beherrschen, erreichen Sie eine zuverlässige, hochwertige Kupferschicht auf Stahl – egal ob Sie einen Großbetrieb leiten oder perfektionieren wie man Kupfer beschichtet in Ihrer Garage. Als Nächstes behandeln wir die Fehlerbehebung: wie Sie häufige Fehler bei der Kupferbeschichtung schnell diagnostizieren und beheben, bevor sie zu kostspieligem Nacharbeit führen.

Schritt 7: Fehler bei der Kupferbeschichtung von Stahl mit einer klaren Matrix beheben

Schnelle Fehlerdiagnose bei Kupferbeschichtung auf Stahl

Haben Sie schon einmal eine Kupferbeschichtungscharge abgeschlossen und dann matte Stellen, Blasen oder Rauhigkeit an Ihrem Stahlteil entdeckt? Ihnen geht es damit nicht anders als vielen anderen. Selbst mit den besten elektrolytlösung , können sich Fehler einschleichen – oft genau dann, wenn man am wenigsten damit rechnet. Die gute Nachricht? Die meisten Probleme folgen klaren Mustern, und mit einer praktischen Fehlerbehebungsmatrix können Sie diese schnell diagnostizieren und beheben, wodurch Zeit und Ärger gespart werden.

Fehlermatrix: Symptome, Ursachen, Tests und Lösungen

| Symptom | Wahrscheinliche Ursachen | Zur Bestätigung durchzuführende Tests | Korrekturmaßnahmen |

|---|---|---|---|

| Matte Abscheidungen | Geringe Stromdichte, erschöpfter Glanzmittel, schlechte Bewegung/Agitation | Hull-Zell-Test durchführen oder eine kleine Probe beschichten; Bewegung/Agitation überprüfen | Strom erhöhen, Helliger nach Herstellerangaben zugeben, Bewegung verbessern |

| Randverbrennung/Schwärzung | Zu hohe Stromdichte, scharfe Kanten | Strom im nächsten Durchlauf verringern; auf scharfe Ecken prüfen | Niedrigeren Strom verwenden/langsam hochfahren, Hilfselektroden/Abschirmungen nutzen, Kanten abrunden |

| Schürfen | Partikel im Bad, eingeschlossenes Gas, schlechte Filtration | Filter prüfen, Badklarheit beobachten, auf Blasen untersuchen | Bad filtern, leicht polieren, Netzmittel zugeben |

| Blasen/Abblättern | Schlechte Vorbehandlung, keine Präzinkung, Oberflächenkontamination | Klebeband-Zugtest an betroffener Stelle | Erneut reinigen, sicherstellen, dass unmittelbar nach der Aktivierung aufgetragen wird, Oberflächenvorbereitung wiederholen |

| Rauheit | Anodenschlamm, Badverunreinigung | Anodenbeutel prüfen, Bad auf Rückstände untersuchen | Anodenbeutel ersetzen/reinigen, Lösung filtern |

| Verfärbung | Verunreinigung, falscher pH-Wert, Additiv-Ungleichgewicht | Badanalyse (pH, Verunreinigungen) | Chemikalien gemäß Herstelleranweisung anpassen, Bad ersetzen oder aufbereiten |

Mit Simple-Shop-Tests bestätigen

Stellen Sie sich vor, Sie hätten gerade eine Charge gezogen galvanisiertes Kupfer teile aus dem Bad nehmen und unerwartete Ergebnisse feststellen. Anstatt zu raten, führen Sie diese einfachen Tests durch:

- Hull-Zell-Test: Eine kleine Probe bei verschiedenen Stromdichten beschichten, um Probleme wie Mattheit oder Verbrennungen zu erkennen.

- Klebeband-Abziehtest: Klebeband auf einen nicht kritischen Bereich kleben und abziehen, um die Haftung zu prüfen – Blasen oder Abblättern bedeuten, dass die Vorbehandlung und Anschlagung überprüft werden müssen.

- Sichtprüfung: Achten Sie auf Pitting, Rauheit oder Farbänderungen. Diese weisen oft auf Badkontamination oder Probleme mit der Agitation hin.

- pH/Leitfähigkeitsprüfung: Verwenden Sie Teststreifen oder Messgeräte, um sicherzustellen, dass Ihr elektrolytlösung im vorgegebenen Bereich liegt.

Beachten Sie, dass die galvanische Gleichung (die Strom, Zeit und Schichtdicke in Beziehung setzt) ist nur so zuverlässig wie Ihre Prozesskontrolle. Wenn sich Ihre Einstellungen von den Sollwerten entfernen, können Fehler auftreten – selbst wenn Sie die richtige Berechnung anwenden.

Nachhaltige Korrekturmaßnahmen

- Anhalten und Dokumentieren: Produktion unterbrechen. Alle Einstellungen, Badparameter und beobachteten Symptome erfassen.

- Variablen isolieren: Ändern Sie jeweils nur einen Faktor – Strom, Bewegung, Chemie – um die Ursache genau bestimmen zu können.

- Testen und anpassen: Führen Sie nach jeder Anpassung einen Test mit einem kleinen Probekörper durch. Erhöhen Sie die Menge nicht, bevor der Fehler behoben ist.

- Protokolle führen: Führen Sie für jeden Durchlauf ein Fehlerbehebungs-Protokoll. Muster in Spannung, Strom oder Verhalten des Bads zeigen oft die Quelle wiederkehrender Probleme auf.

Zukünftig vermeiden: Filtern Sie das Bad regelmäßig, spülen Sie die Teile zwischen den Schritten gründlich ab und dokumentieren Sie jede Änderung. Diese Maßnahmen sind Ihre beste Verteidigung gegen wiederkehrende Fehler beim Kupferplattieren von Stahl.

-

Checkliste zur Vorbeugung:

- Filter im Rahmen der regelmäßigen Wartung wechseln oder reinigen

- Teile nach jedem Arbeitsschritt gründlich spülen

- Alle Strom-, Spannungs- und Badänderungen protokollieren – dokumentieren, was funktioniert

- Anodensäcke regelmäßig prüfen und bei Bedarf ersetzen

- Führen Sie regelmäßig Hull-Zelltests durch, um den Zustand des Bades zu überwachen

Indem Sie Probleme systematisch diagnostizieren und die galvanische Gleichung zur Überprüfung der Prozessparameter nutzen, minimieren Sie Ausfallzeiten und stellen sicher, dass jedes galvanisiertes Kupfer finish Ihren Qualitätsstandards entspricht. Im Folgenden beschäftigen wir uns mit Sicherheit und einer verantwortungsvollen Abfallentsorgung, um Ihren Beschichtungsbetrieb sauber und konform zu halten.

Schritt 8: Sicherheit beachten und Abfälle verantwortungsvoll im Kupferplattieren von Stahl handhaben

Persönliche Schutzausrüstung und Laborverhalten

Wenn Sie arbeiten mit beschichtungschemikalien und die Handhabung einer kupferlösung , Sicherheit ist nicht nur eine Checkliste – sie ist die Grundlage für sicheres Beschichten . Stellen Sie sich vor, Sie verschütten versehentlich Säure oder Kupfersulfat beim Einrichten Ihres Bades. Sind Sie ausreichend geschützt? Die richtige Ausrüstung und Arbeitsweise machen den entscheidenden Unterschied.

- Tragen Sie Sicherheitsbrille oder Schutzbrille: Schützen Sie Ihre Augen stets vor Spritzern und Dämpfen. Brillen mit Sehstärke oder Vollschutzbrillen bieten den besten Schutz gegen Spritzer und widerstehen den meisten Beschichtungschemikalien. sicherheitsbrille oder Vollschutzbrillen sind am besten für den Spritzschutz geeignet und halten den meisten Beschichtungschemikalien stand.

- Chemikalienresistente Handschuhe: Nitril-, Neopren- oder PVC-Handschuhe bieten eine Barriere gegen Säuren, Laugen und Metallsalze.

- Schürze oder Laborkittel: Schützt Kleidung und Haut vor Tropfen oder Verschüttungen.

- Luftversorgung: Arbeiten Sie in einem gut belüfteten Bereich oder verwenden Sie eine Abzugshaube, um das Einatmen von Dämpfen aus der kupferlösung oder anderen Chemikalien zu vermeiden.

Gute Laborpraxis geht über die persönliche Schutzausrüstung hinaus. Beschriften Sie jeden Behälter, halten Sie Ihren Arbeitsplatz aufgeräumt und essen oder trinken Sie niemals im Beschichtungsbereich. Sie werden feststellen, dass konsequentes Verhalten nicht nur Sie schützt, sondern auch zu saubereren und sichereren Ergebnissen führt.

Sicherere Chemikalien und sorgfältige Handhabung

- Bevorzugen Sie stets cyanidfreie beschichtungschemikalien für sicheres Beschichten —sie sind weniger gefährlich und für kleine Werkstätten oder Heimanwendungen einfacher zu handhaben.

- Beim Mischen von Säuren oder Basen immer die Säure zum Wasser hinzufügen, niemals umgekehrt. Dies minimiert das Risiko von heftigen Reaktionen.

- Chemikalien in verträglichen, klar beschrifteten Behältern lagern. Verfallsdaten und Chargennummern aller Reagenzien dokumentieren.

- Niemand sollte unbekannte Chemikalien mischen; eine Notfall-Spill-Ausrüstung sollte stets griffbereit sein. Im Falle einer Verschüttung muss diese sofort eingedämmt und gemäß den Empfehlungen des Sicherheitsdatenblatts (SDS) des Lieferanten mit neutralisierenden Mitteln behandelt werden.

- Elektrische Geräte und Kabel regelmäßig auf Beschädigungen überprüfen, um Stromschläge oder Kurzschlüsse zu vermeiden, insbesondere in feuchten Umgebungen, in denen elektrolyse von Kupfer stattfindet.

Grundlagen der Abfalltrennung und Neutralisation

- Spülwasser mit Kupfergehalt und verbrauchtes kupferlösung von allgemeinem Abfall trennen. Diese Lösungen enthalten oft gelöste Metalle und können gesundheits- und umweltschädlich sein.

- Galvanikabfälle niemals in den Abfluss, in den Müll oder auf den Boden gießen. Stattdessen sammeln und zur fachgerechten Entsorgung lagern.

- Für die Neutralisierung oder Behandlung wenden Sie sich an Ihre örtliche Behörde für gefährliche Abfälle oder einen zugelassenen Abfallentsorger. Die Vorschriften können je nach Standort erheblich variieren, und eine unsachgemäße Entsorgung kann zu Geldstrafen oder Umweltschäden führen.

- Halten Sie alle Abfälle in geschlossenen, verträglichen Behältern und kennzeichnen Sie diese eindeutig mit Angaben zum Inhalt und zu Gefahrenhinweisen.

Da die Entsorgungsvorschriften je Region unterschiedlich sind, erkundigen Sie sich stets bei Ihren örtlichen Behörden oder zertifizierten Abfallentsorgern, bevor Sie Kupfergalvanikabfälle entsorgen. Verantwortungsvolles Handeln schützt sowohl Sie als auch die Umwelt. [Referenz]

Zusammenfassung: Sichere Beschichtung ist kluge Beschichtung

Indem Sie die Verwendung von Schutzbrille, Handschuhen und einer ordnungsgemäßen Belüftung priorisieren, minimieren Sie Risiken in jedem Schritt des kupferbeschichtungsprozesses auf Stahl sorgfältigen Umgangs mit beschichtungschemikalien und verantwortungsbewusstes Abfallmanagement sind nicht nur gesetzliche Anforderungen – sie sind entscheidend für eine saubere, konforme und nachhaltige Werkstatt. Wenn Sie Ihre Beschichtungsreihe abschließen, denken Sie daran: Sichere Arbeitsgewohnheiten heute legen den Grundstein für bessere Ergebnisse und weniger Probleme morgen. Im Folgenden zeigen wir Ihnen, wie Sie Ihr Kupferfinish überprüfen und den Prozess dokumentieren, um kontinuierliche Verbesserungen zu erzielen.

Schritt 9: Qualität prüfen, Prozess dokumentieren und klug partnerisch arbeiten

Messung der Kupferplattierungsdicke und Überprüfung der Haftung

Wie stellen Sie fest, ob Ihre kupferfinish auf Stahl tatsächlich den Spezifikationen entspricht? Es geht nicht nur um das Aussehen – zuverlässige Messungen und Haftprüfungen sind besonders bei sicherheitsrelevanten oder hochwertigen Bauteilen unerlässlich. Stellen Sie sich vor, Sie investieren Stunden in ein kupfermetallfinish nur um festzustellen, dass die Schicht zu dünn ist oder unter Belastung abblättert. Gehen wir gemeinsam praktische Schritte durch, um Ihre Arbeit zu überprüfen, egal ob Sie zu Hause beschichten oder eine industrielle Serie leiten.

- Dicke-Messung: Für Stahlsubstrate sind magnetische Abzugsmessgeräte (magnetische Induktion) eine Standardlösung. Sie liefern schnelle, zerstörungsfreie Messwerte, wenn der Untergrund magnetisierbar ist, wie beispielsweise Stahl. Für nichtmagnetische Untergründe oder mehrschichtige Oberflächen können Wirbelstrommessgeräte verwendet werden. Beide Methoden helfen sicherzustellen, dass Ihr vernickeltes Kupfer den erforderlichen Spezifikationen entspricht, ohne das Bauteil zu beschädigen. Bei Heimwerker-Anlagen kann die Schichtdicke anhand der Abscheidedauer und der Angaben des Lieferanten geschätzt werden, aber bestätigen Sie diese immer an einem Testplättchen, falls möglich. Für maximale Genauigkeit oder wenn Dokumentation erforderlich ist, sollten Sie auf Röntgenfluoreszenz (XRF) oder Beta-Rückstreuverfahren zurückgreifen – diese sind in der galvanischen Metallbeschichtungsindustrie Standard.

- Haftfestigkeitsprüfungen: Einfache Klebeband-Abzieh-, Kratz-und-Ablöse- oder Biegeprüfungen an opfern oder nicht kritischen Bereichen zeigen schnell, ob Ihre kupferbeschichtet schicht gut haftet. Bei sicherheitsrelevanten Bauteilen sollte bei Bedarf auf laborbasierte Querschnittsanalysen oder mechanische Prüfungen ausgewichen werden.

Erstellen Sie ein einfaches Prozessprotokoll für Wiederholbarkeit

Haben Sie sich jemals gefragt, warum eine Charge kupferbeschichtetem Stahl fehlerfrei ist, während die nächste Probleme aufweist? Konsistente Dokumentation ist Ihre Geheimwaffe. Indem Sie jede Variable verfolgen, können Sie Trends erkennen, schneller Fehler beheben und Ihren kupferfinish prozess im Laufe der Zeit optimieren.

| Dattel | Teil | Vorbereitungsschritte | Anreißeinstellungen | Aufbaueinstellungen | Zusatzteile | Beobachtungen | Ergebnis |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Stahlhalterung | Entfetten, Säurebad | 10 ASF, 3 min | 25 ASF, 45 min | Glanzmittel, Netzmittel | Gleichmäßige Abscheidung, kein Verbrennen | Bestandener Klebeband-Test |

| 2025-11-13 | Konnektor | Alkalische Reinigung, Wasserbruchtest | 15 ASF, 2 Minuten | 25 ASF, 60 Minuten | Leveler | Randverbrennung, stumpfes Zentrum | Strom bei nächstem Durchlauf angepasst |

Prozessprotokolle helfen, Schwankungen zu reduzieren, Beschichtungskosten zu senken und Fehlerbehebung einfach zu gestalten. Langfristig entwickeln Sie so einen Leitfaden für einwandfreies kupferbeschichtetes Stahl – ohne Raten erforderlich.

Wann Sie mit zertifizierten Experten für kupferbeschichtetes Stahl zusammenarbeiten sollten

Hört sich überwältigend an? Wenn Ihr Projekt enge Toleranzen, sicherheitskritische Teile oder große Produktionsmengen umfasst, ist es sinnvoll, professionelle Unterstützung in Betracht zu ziehen. Während DIY galvanisierung von Metallen lohnt sich bei Prototypen und einfachen Aufträgen, aber kritische Anwendungen erfordern nachvollziehbare Qualität, Prozesskontrolle und schnelle Iteration.

- Shaoyi bietet maßgeschneiderte Metallbearbeitung aus einer Hand, einschließlich fortschrittlicher Oberflächenbehandlungen und Montage. Die IATF-16949-Zertifizierung und mehr als 15 Jahre Erfahrung ermöglichen es Automobilherstellern und Zulieferern der Stufe 1, schnell und zuversichtlich vom Prototypen in die Serienproduktion überzugehen. Entdecken Sie ihr komplettes Lösungsangebot .

- Zertifizierte Lieferanten stellen dokumentierte Qualitätsprüfungen, Prozessprotokolle und Zugang zu modernen Messgeräten wie Röntgenfluoreszenz (XRF) und Beta-Rückstreuung bereit – entscheidend für Branchen, in denen jeder Mikrometer Kupfer zählt.

- Die Auslagerung kann auch die Gesamtkosten und Durchlaufzeiten bei komplexen oder hochvolumigen Aufträgen senken und gleichzeitig Ihr Team für Konstruktion und Entwicklung freistellen.

Empfohlene nächste Schritte für qualitativ hochwertige Kupferbeschichtung von Stahl

- Investieren Sie in ein zuverlässiges Dickenmessgerät für interne Prüfungen

- Standardisieren Sie Haftfestigkeitsprüfungen für jede Charge

- Halten Sie detaillierte Prozessprotokolle, um Trends zu erkennen und Wiederholungen von Problemen zu vermeiden

- Bei kritischen oder hochvolumigen Teilen arbeiten Sie mit einem zertifizierten Experten wie Shaoyi für die Prozesskontrolle und nachvollziehbare Ergebnisse zusammen

Indem Sie den Kreislauf durch robuste Messung, Dokumentation und gegebenenfalls durch Partnerschaft mit Experten schließen, stellen Sie sicher, dass jedes verkupferte Stahlteil Ihre Werkstatt mit einer langlebigen, gleichmäßigen Kupfermetallbeschichtung verlässt. Beherrschen Sie diese letzten Schritte, und Ihr Beschichtungsprozess wird genauso zuverlässig sein wie Ihre Ergebnisse.

Kupferbeschichtung von Stahl: Häufig gestellte Fragen

1. Kann man Stahl mit Kupfer beschichten?

Ja, Stahl kann mit Kupfer mittels Verfahren wie elektrolytischer Kupferabscheidung oder stromloser Abscheidung beschichtet werden. Der Erfolg hängt von einer gründlichen Oberflächenvorbereitung, der richtigen Aktivierung und dem Aufbringen einer Haftschicht ab, um eine starke Haftung sicherzustellen. Dieses Verfahren wird sowohl für funktionale als auch dekorative Zwecke eingesetzt und ist in Branchen üblich, die lötbare oder leitfähige Oberflächen erfordern.

2. Was ist die beste Methode, um Stahl zu Hause mit Kupfer zu beschichten?

Für die meisten DIY-Projekte ist die elektrolytische Kupferbeschichtung die bevorzugte Methode, da sie eine Kontrolle der Schichtdicke ermöglicht und mit einfachen Geräten wie einer Gleichstromquelle und Kupfersulfatlösung kompatibel ist. Eine gründliche Reinigung, Oberflächenaktivierung und der sofortige Transfer in das Beschichtungsbad sind entscheidend, um Abblättern zu vermeiden. Die stromlose Kupferbeschichtung kann für komplexe Formen verwendet werden, erfordert jedoch eine empfindlichere Kontrolle der Chemikalien.

3. Wie verhindert man, dass die Kupferbeschichtung von Stahl abblättert?

Um Abblättern zu verhindern, befolgen Sie eine strikte Oberflächenvorbereitung: Entfetten, mechanische und chemische Reinigung durchführen, einen Wasserbruchtest durchführen und vor der Beschichtung eine kurze Säureaktivierung anwenden. Tragen Sie stets eine Kupfer-Streichschicht vor der eigentlichen Kupferschicht auf. Der sofortige Transfer zwischen den Arbeitsschritten und die Minimierung von Verzögerungen sind entscheidend für dauerhafte Haftung.

4. Welche Sicherheitsvorkehrungen sollte ich beim Kupfern von Stahl treffen?

Tragen Sie immer Schutzbrille, chemikalienresistente Handschuhe und Schutzkleidung. Arbeiten Sie in einem gut belüfteten Bereich, kennzeichnen Sie alle Chemikalien und mischen Sie niemals unbekannte Stoffe. Entsorgen Sie kupferhaltige Abfälle gemäß den örtlichen Vorschriften und lagern Sie alle Chemikalien in sicheren, verträglichen Behältern. Diese Maßnahmen schützen sowohl den Benutzer als auch die Umwelt.

5. Wann sollte ich einen professionellen Dienstleister für das Kupferplattieren von Stahl in Betracht ziehen?

Wenn Ihr Projekt enge Toleranzen, sicherheitskritische Bauteile oder eine Großserienproduktion erfordert, wird empfohlen, mit einem zertifizierten Lieferanten wie Shaoyi zusammenzuarbeiten. Fachleute bieten Prozesskontrolle, nachvollziehbare Qualitätssicherung, fortschrittliche Messtechnik und können die Überführung von Prototypen zur Serienproduktion für komplexe oder automobilspezifische Teile optimieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —