Kann Aluminium korrodieren oder rosten? Arten, Ursachen und Vorbeugung

Rostet Aluminium?

Warum Aluminium nicht rostet

Haben Sie sich schon einmal gefragt: "Rostet Aluminium wie Eisen oder Stahl?" Kurz gesagt: Aluminium tut es nein, nicht nicht. Rost ist eine spezielle Form der Korrosion, die nur Eisen und seine Legierungen, wie Stahl, betrifft. Da Aluminium kein Eisen enthält, kann es einfach keinen Rost bilden. Das bedeutet jedoch nicht, dass Aluminium vor Schäden gefeit ist – Aluminium kann unter bestimmten Bedingungen korrodieren, und das Verständnis dafür ist entscheidend, um Ihre Armaturen, Outdoor-Ausrüstung oder Bootsbefestigungen in bestem Zustand zu halten.

Korrosion vs. Rost vs. Oxidation

Lassen Sie uns diese Begriffe in einfacher Sprache erklären:

| Begriff | Prozess | Erscheinung | Risiko/Auswirkung |

|---|---|---|---|

| Rost | Oxidation von Eisen/Stahl in Luft und Feuchtigkeit | Orangene, braune Flocken | Schwächt und zerstört eisenhaltige Metalle |

| Korrosion | Allgemeine chemische Zusammensetzung von Materialien (einschließlich Metalle) | Verschiedene: weiße, grüne oder blaue Ablagerungen | Kann viele Materialien betreffen, nicht nur Eisen |

| Oxidation | Reaktion von Metall mit Sauerstoff | Weiß (Aluminium), orange (Eisen), grün/blau (Kupfer) | Kann je nach Metall schützend oder schädigend wirken |

Also, wenn Menschen fragen: "Rostet Aluminium?", meinen sie eigentlich: "Kann Aluminium korrodieren oder oxidieren?" Die Antwort: Ja, aber es verhält sich dabei ganz anders als Eisen oder Stahl. Anstelle von brüchigem, zerstörendem Rost reagiert Aluminium mit Sauerstoff und bildet eine dünne, harte Schicht aus Aluminiumoxid. Diese weiße Schicht ist normalerweise unsichtbar und schützt das darunterliegende Metall vor weiteren Angriffen.

Wie Passivierung Aluminium schützt

Wenn Sie blankes Aluminium der Luft aussetzen, können Sie feststellen, dass es lange Zeit hell und sauber bleibt. Dies ist einem Prozess zu verdanken, der passivierung passivierung ist die natürliche Bildung einer stabilen Oxidschicht auf der Oberfläche von Aluminium. Diese Schicht ist selbstheilend – wenn sie verkratzt oder beschädigt wird, bildet sie sich nahezu augenblicklich neu und schützt das darunterliegende Metall vor weiterer Korrosion.

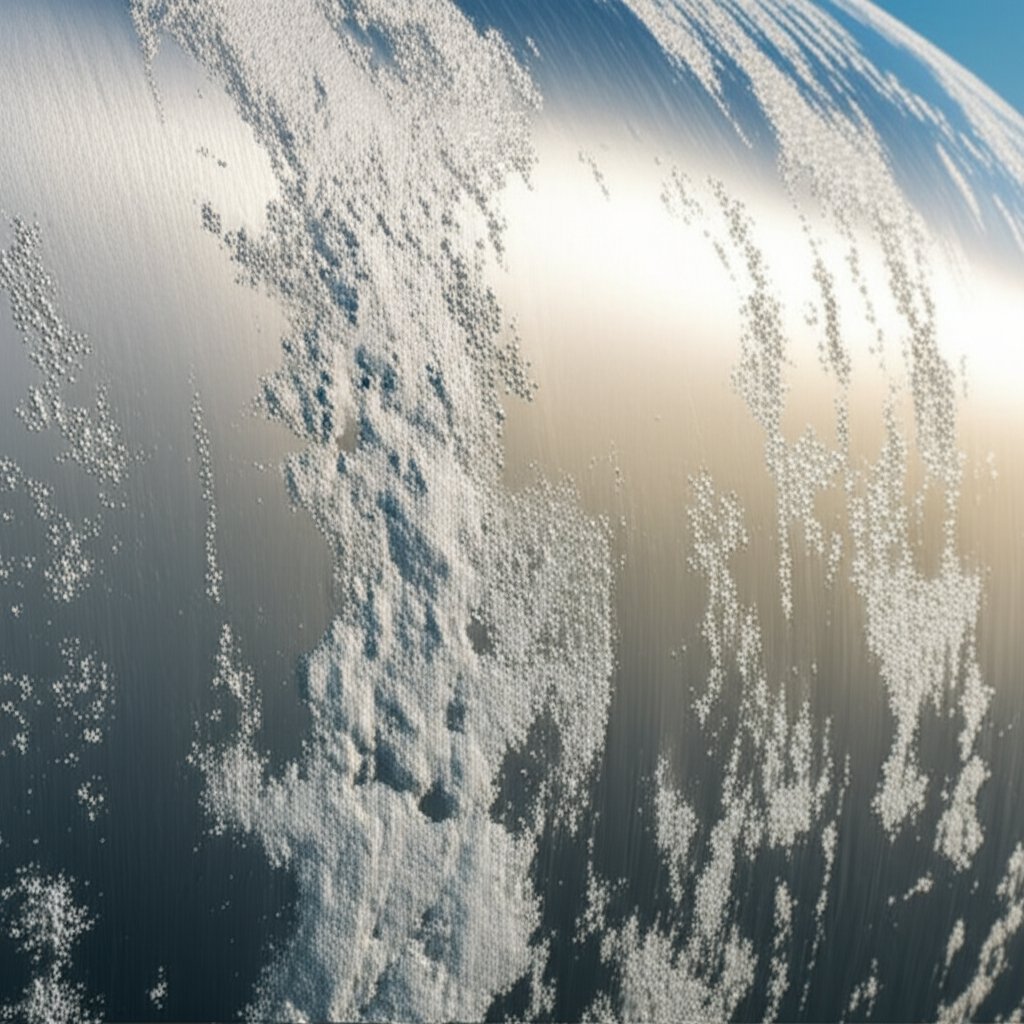

Kann Aluminium aber in jeder Umgebung korrodieren? Nicht ganz. Obwohl diese Oxidschicht widerstandsfähig ist, kann sie in aggressiven Umgebungen zusammenbrechen – beispielsweise bei Kontakt mit Salzwasser oder bestimmten Industriechemikalien. Deshalb sieht man manchmal weiße Stellen oder Vertiefungen an Aluminiumfensterrahmen in Küstennähe oder an Bootsteilen. Dies sind Anzeichen dafür, dass der Schutzfilm versagt hat und Korrosion begonnen hat.

- Aluminium rostet nicht —es korrodiert durch die Bildung einer schützenden Oxidschicht.

- Diese Oxidschicht ist normalerweise selbstheilend und sorgt dafür, dass Aluminium weiterhin gut aussieht.

- Harte Umweltbedingungen (Salz, einige Chemikalien) können die Oxidschicht zersetzen und so Korrosion verursachen.

- Richtige Reinigung, Beschichtungen und Konstruktion können die meisten Korrosionsschäden an Aluminium verhindern.

Die wichtigste Erkenntnis: Aluminium rostet nicht wie Stahl, aber es kann korrodieren, wenn seine schützende Oxidschicht beschädigt wird. Durch intelligentes Design und regelmäßige Wartung bleibt Aluminium auch nach Jahren stabil und ansprechend.

Neugierig darauf, was dazu führt, dass die Oxidschicht versagt, oder wie man Korrosion bei Aluminium verhindet? Die nächsten Abschnitte behandeln Arten der Korrosion, Umweltgefahren und praktische Vorbeugungstipps – so erfahren Sie genau, wann und warum Aluminium rosten wird (oder genauer gesagt, korrodieren wird) und was Sie dagegen unternehmen können.

Erkennen Sie die Arten der Aluminiumkorrosion

Häufige Arten der Aluminiumkorrosion

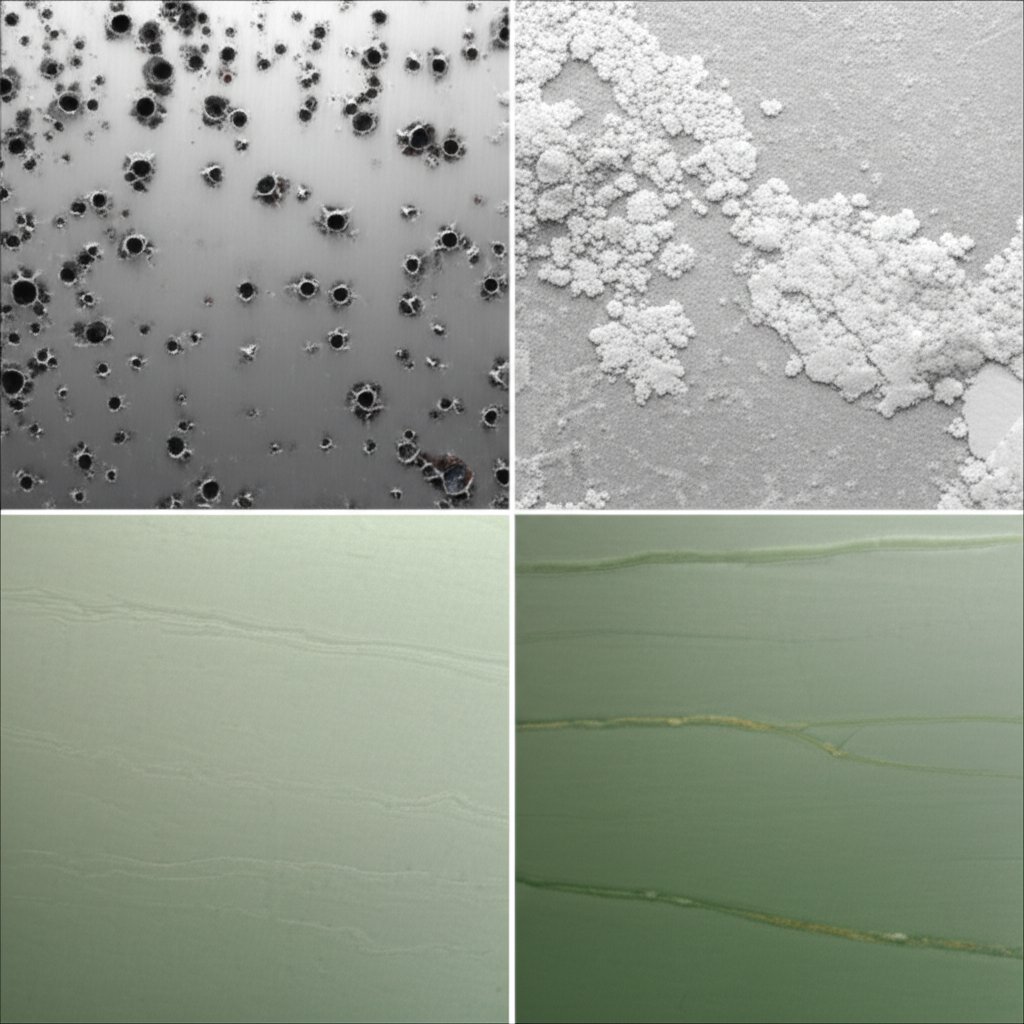

Wenn Sie stumpfe Stellen, weißes Pulver oder sogar kleine Vertiefungen auf Aluminium bemerken, sehen Sie die Ergebnisse von Korrosion bei Aluminium. Wussten Sie jedoch, dass es mehrere unterschiedliche Arten gibt, die jeweils ihre eigenen Ursachen und Erscheinungsbilder haben? Das Verständnis dieser Unterschiede hilft Ihnen, Probleme schnell zu erkennen und die richtige Lösung auszuwählen. Hier finden Sie eine praktische Übersicht der häufigsten Arten von Aluminiumkorrosion und deren Auslösern:

- Punktkorrosion : Kleine, scharfe Löcher oder "Poren" auf der Oberfläche, oft verursacht durch Chloride (wie Salzsprühnebel), die die Oxidschicht abbauen. Am deutlichsten auf Aluminium im Außenbereich oder in maritimer Umgebung sichtbar.

- Spaltkorrosion : Lokal begrenzter Angriff in Spalten oder Überlappungen – denken Sie an Stellen unter Scheiben, Dichtungen oder zwischen verbundenen Teilen, wo Feuchtigkeit eingeschlossen wird. Achten Sie auf konzentrierte weiße oder graue Ablagerungen um Befestigungselemente oder Nähte.

- Galvanischen Korrosion : Tritt auf, wenn Aluminium in Kontakt mit einem "edleren" Metall (wie Kupfer oder rostfreiem Stahl) kommt, in Gegenwart eines Elektrolyten (Wasser). Sie werden Korrosion an der Verbindungsstelle bemerken, oft mit sichtbaren Vertiefungen oder rauer Oberfläche.

- Fadenkorrosion : Wurmähnliche, fadenförmige Spuren unter Lack oder Beschichtungen, meist beginnend an Kratzern oder beschädigten Stellen. Kommt vor allem in feuchten, salzbelasteten Umgebungen vor.

- Korngrenzen- und Blätterkorrosion : Angriff entlang der Korngrenzen im Metallinneren, manchmal mit Abschälen oder Ablösen der Oberfläche. Häufiger bei bestimmten Legierungen oder nach starker Walzbearbeitung.

- Flächige (allgemeine) Korrosion : Gleichmäßige, weit verbreitete Mattierung oder Verdünnung der Oberfläche, üblicherweise in sehr sauren oder alkalischen Umgebungen, bei denen die Oxidschicht das Metall nicht schützen kann.

- Spannungsrisskorrosion : Feine Risse, die sich in hochfesten Legierungen unter Spannung und Feuchtigkeit bilden und ausbreiten. Diese Risse können schwer zu erkennen sein, bis ein Versagen eintritt.

So erkennen Sie Lochfraß- und Spaltkorrosion

Immer noch unsicher, wie Aluminiumkorrosion aussieht? Hier ist eine Übersichtstabelle, die Ihnen hilft, die häufigsten Formen auf einen Blick zu erkennen:

| TYP | Erscheinung | Mögliche Ursache |

|---|---|---|

| Schürfen | Winzige, scharfe oder flache Löcher; weißes Pulver | Chloride (Salz), Oberflächenfehler |

| Spalte | Weiße/graue Ablagerungen in Spalten; unter Befestigungselementen | Eingeschlossene Feuchtigkeit, schlechte Entwässerung |

| Galvanisch | Korrosion an Metallverbindungen; raue Oberfläche | Kontakt unterschiedlicher Metalle, Wasser/Elektrolyt |

| Fadenförmig | Wurmähnliche Spuren unter Lack oder Beschichtung | Beschichtungsschaden, hohe Luftfeuchtigkeit, Chloride |

| Interkristallin | Abschälen, Ablösen oder Risse in der Beschichtung | Legierungsstruktur, unzureichende Wärmebehandlung |

Filiforme Korrosion und Unterlackkorrosion

Die filiforme Korrosion ist besonders tückisch – sie beginnt oft dort, wo die Beschichtung verkratzt oder abgesplittert ist, und breitet sich unter dem Lack bei hoher Luftfeuchtigkeit und salziger Luft aus. Man erkennt feine, fadenartige Strukturen, die wie Kriechbewegungen von der Schadensstelle auszulaufen scheinen. Dies ist ein eindeutiges Zeichen dafür, dass die Schutzbarriere versagt hat und die Oxidation des Aluminiums ungehindert fortschreiten konnte (Total Materia) .

Schutzoxide wirken auf freien Oberflächen gut, können aber in Spalten oder an Verbindungen unterschiedlicher Metalle versagen, da hier Feuchtigkeit eingeschlossen wird und die Luftzirkulation fehlt – ideale Bedingungen für die Korrosion von Aluminium.

Eine frühzeitige Erkennung dieser Korrosionsarten kann Sie vor kostspieligen Reparaturen bewahren und Ihnen helfen, gezielte Vorbeugemaßnahmen an den entscheidenden Stellen einzusetzen. Im nächsten Schritt werden wir untersuchen, wie die Umgebung – beispielsweise Salzwasser, Luftfeuchtigkeit und Schadstoffe – die Korrosion von Aluminium beschleunigen kann und was Sie tun können, um das Risiko zu minimieren.

Einschätzung der Umweltbedingungen, die Aluminiumkorrosion begünstigen

Risiken durch Feuchtigkeit und Salzeinwirkung

Haben Sie schon einmal bemerkt, wie Aluminium im Wasser oder in Meeresnähe schneller altert? Die Umgebung, in der sich das Aluminium befindet – sei es ein Handlauf am Meer oder eine Armatur in einem feuchten Keller – spielt eine große Rolle dabei, wie schnell es korrodiert. Obwohl Aluminium von Natur aus gegen viele Korrosionsarten widerstandsfähig ist, können bestimmte Bedingungen seine schützende Oxidschicht zerstören und so sichtbare Schäden verursachen.

Lassen Sie uns mit dem großen Übeltäter beginnen: Salzwasser. Die Korrosion von Aluminium durch Salzwasser entsteht, weil Chloridionen im Salz den Oxidfilm angreifen und es dadurch für Feuchtigkeit und Sauerstoff erleichtert wird, das darunterliegende Metall zu erreichen. Deshalb ist die Salzwasserkorrosion von Aluminium ein häufiges Problem bei Booten, Seehafeneinrichtungen und Außenmöbeln. Das Ergebnis? Oft sieht man eine mehlige weiße Schicht oder sogar Lochfraß – kleine Löcher, die sich im Laufe der Zeit vertiefen können (Aluminum Handrail Direct) .

Doch nicht nur Salzwasser ist betroffen. Stehendes Wasser jeglicher Art, insbesondere wenn es leicht sauer oder alkalisch ist, kann die Oxidschicht abnutzen. Selbst normale Kondensfeuchtigkeit oder eingeschlossene Feuchtigkeit – denken Sie an schlecht belüftete Innenräume oder Bereiche mit schlechter Entwässerung – erhöht das Risiko. Also, korrodiert Aluminium im Wasser? Ja, insbesondere wenn das Wasser Salze, Säuren oder Basen enthält, deren pH-Wert außerhalb des Bereichs von 4 bis 9 liegt.

Wasserqualität und pH-Wert-Betrachtungen

Stellen Sie sich vor, Sie reinigen Aluminium mit einem aggressiven Reinigungsmittel, oder Ihr Bauprojekt bringt das Aluminium mit feuchtem Beton in Kontakt. Sowohl saure als auch stark alkalische Umgebungen können die Oxidschicht schneller abbauen, als Sie erwarten würden. Frischer Beton hat beispielsweise einen pH-Wert von 12,5–13,5, deutlich höher als die sichere Zone für Aluminium. Ideal ist es, Aluminium von Substanzen mit einem pH-Wert unter 4 oder über 9 fernzuhalten, um schnellen Angriffen vorzubeugen.

Es ist dasselbe mit Auftausalzen, Poolchemikalien und sogar verschmutzetem Regenwasser. Wenn Sie sichtbare Salzablagerungen oder Streifen auf dem Metall erkennen, ist das ein Warnzeichen: Korrosion durch Salzwasser kann entstehen, wenn Sie die Oberfläche nicht abspülen und schützen.

Innenbereich, Industrie und Marineprofile

Wie verändern sich die Risiken je nachdem, wo Ihr Aluminium eingesetzt wird? Werfen Sie einen Blick auf diese szenariobasierte Tabelle:

| UMWELT | Typische Risiken | Empfohlene Gegenmaßnahmen |

|---|---|---|

| Innenbereich (trocken) | Geringes Risiko, es sei denn, das Aluminium ist Reinigungschemikalien oder Kondenswasser ausgesetzt | Beibehaltung der Belüftung, Vermeidung aggressiver Reiniger |

| Industriell (städtisch) | Säure/alkalische Schadstoffe, Staub, mögliche Chloridbelastung | Regelmäßige Reinigung, Schutzbeschichtungen, pH-Wert überwachen |

| Maritim (Küstenregion) | Hohe Luftfeuchtigkeit, Salzsprühnebel, anhaltende Nässe | Spülpläne, Pulverbeschichtung, entwässerungsfreundliches Design |

| Spritzwasserbereich/Beckenrand | Stehendes oder spritzendes chloriertes/salziges Wasser, sichtbarer Salzfilm | Häufiges Spülen, von anderen Metallen isolieren, Ablagerungen überprüfen |

Also, rostet Aluminium im Wasser? In Süßwasser mit neutralem pH-Wert und guter Entwässerung schneidet Aluminium gut ab. In Salzwasser oder an Stellen mit schlechter Entwässerung und anhaltender Nässe steigt das Korrosionsrisiko jedoch stark an.

- Flächen regelmäßig spülen, insbesondere nach Salzkontakt

- Trennen Sie Aluminium von direktem Kontakt mit anderen Metallen in feuchten Bereichen

- Gewährleisten Sie eine gute Entwässerung – vermeiden Sie stehendes Wasser und eingeschlossene Feuchtigkeit

- Auf sichtbare Salzablagerungen oder mehlige Rückstände prüfen

- Verwenden Sie Schutzbeschichtungen oder Eloxalschichten in Hochrisikozonen

Die Kombination aus Nässezeit und Chloriden führt zu Lochkorrosion – wenn Sie Kondenswasser und Salz erkennen, schnell handeln, um eine tiefere Aluminiumkorrosion durch Salzwasser zu verhindern.

Indem Sie diese Umweltfaktoren erkennen – sei es Aluminium im Wasser, Salzluft oder aggressive Reinigungsmittel – können Sie Ihr Risiko schnell beurteilen und Maßnahmen ergreifen. Als Nächstes werden wir untersuchen, wie das falsche Befestigungsmittel oder Metallpaarungen die Situation verschlimmern können und was dagegen zu tun ist.

Vermeiden Sie Kontaktkorrosion

Grundlagen galvanischer Paare

Haben Sie sich jemals gefragt, warum das Kombinieren von Metallen – beispielsweise Edelstahlschrauben an Aluminiumgeländern – manchmal zu hässlicher Korrosion führt? Das ist die sogenannte galvanische Korrosion in Aktion. Wenn zwei ungleiche Metalle in Gegenwart eines Elektrolyten (z. B. Regenwasser oder Salzsprühnebel) miteinander in Berührung kommen, korrodiert eines der Metalle (die Anode) schneller, während das andere (die Kathode) geschützt bleibt. Im Fall von Aluminium und Edelstahl fungiert Aluminium als Anode und korrodiert zuerst.

| Metallpaar | Galvanisches Risiko | Typisches Szenario |

|---|---|---|

| Aluminium und Edelstahl | Hoch (insbesondere im Salzwasser) | Außengeländer, Schiffsbeschläge |

| Aluminium & Kohlenstoffstahl | Mäßig bis hoch | Strukturelle Befestigungselemente, Halterungen |

| Aluminium & Kupfer/Messing | Sehr hoch | Elektrische Anschlussstellen, Rohrleitungen |

| Aluminium & Zink/Verzinkter Stahl | Niedrig bis mittel | Dachdeckung, Blechabdeckung |

Befestigungselemente, die Aluminium schädigen

Also, reagiert Edelstahl mit Aluminium? Ja – insbesondere in feuchten oder salzbelasteten Umgebungen. Diese Reaktion zwischen Edelstahl und Aluminium wird durch die Differenz ihrer elektrochemischen Potenziale verursacht. Je größer der Abstand zwischen den Metallen in der elektrochemischen Reihe ist, desto höher ist das Risiko von Aluminiumkorrosion. Zum Beispiel können Edelstahlschrauben an Aluminium-Bootsgeländern rasch Lochkorrosion verursachen, wenn sie nicht isoliert sind. Das Risiko erhöht sich durch:

- Vorhandensein von Wasser oder Salz (Elektrolyt)

- Große Oberfläche des Edelstahlschrauben im Vergleich zum Aluminiumteil

- Direkter, unbeschichteter Metall-Metall-Kontakt

- Schlechte Entwässerung oder eingeschlossene Feuchtigkeit an der Verbindung

Aber nicht alle Kombinationen sind gleich riskant. Die Verwendung von Aluminiumschrauben an Stahlteilen ist sogar noch schlimmer – die Aluminiumschrauben korrodieren schnell, was zu strukturellen Ausfällen führen kann.

| Metallpaar | Risiko | Minderung |

|---|---|---|

| Edelstahl & Aluminium | Hoch (marin, im Freien) | Isolieren mit Unterlegscheiben, Beschichtungen auftragen |

| Kohlenstoffstahl & Aluminium | - Einigermaßen | Barriereband verwenden, Verbindungen abdichten |

| Kupfer/Messing & Aluminium | Sehr hoch | Unbedingt direkten Kontakt vermeiden |

| Zink/verzinkter Stahl & Aluminium | Niedriger | Beschichtungen überwachen und warten |

Isolationsstrategien, die funktionieren

Klingt kompliziert? Mit ein paar bewährten Tricks ist es eigentlich einfach. So verhindern Sie die Reaktion zwischen Aluminium und Stahl bzw. Korrosion an Verbindungen und Befestigungselementen:

- Verwenden Sie nichtleitende Unterlegscheiben oder Dichtungen (Gummi, Kunststoff) zwischen Metallen

- Tragen Sie eine korrosionsbeständige Beschichtung auf (Epoxidharz, Grundierung, Farbe) auf beide Oberflächen vor der Montage

- Dichten Sie Schrauben- und Bolzenköpfe mit korrosionshemmender Paste

- Konstruktion mit Entwässerung : vermeiden Sie Wassereinlagerungen, geneigte Flächen und Entwässerungslöcher vorsehen

- Begrenzen Sie die Kontaktfläche : verwenden Sie möglichst kleine Befestigungselemente im Verhältnis zum Aluminiumbauteil

- Regelmäßige Überprüfung und Wartung der Beschichtungen in rauen Umgebungen

Ohne eine angemessene Isolierung können Edelstahlverbindungen in Salzwasser oder feuchtem Wasser zu schnellen Gruben und Ausfällen in Aluminium führen. Trennen Sie unterschiedliche Metalle immer mit Isolierstoffen und Schutzbeschichtungen, um eine langfristige Haltbarkeit zu gewährleisten.

Wenn Sie diese Richtlinien befolgen, können Sie das Risiko einer Korrosion von Edelstahl und Aluminium oder von Edelstahl zu Aluminium in Ihren Projekten erheblich reduzieren. Im nächsten Abschnitt erfahren Sie, wie intelligente Konstruktions- und Installationspraktiken - wie Abfluss und Gelenkisolation - Korrosion weiter verhindern und Ihre Aluminiumkonstruktionen optimal aussehen und funktionieren lassen.

Konstruktions- und Installationsverfahren, die Aluminiumkorrosion verhindern

Entwurf für Abwasser- und Trocknungsverfahren

Wenn Sie ein Projekt mit Aluminium planen – sei es Fensterrahmen, Geländer oder maritime Beschläge – kann die Art und Weise, wie Sie jedes Teil konstruieren und installieren, entscheidend dafür sein, ob es langfristig haltbar ist oder nicht. Warum? Weil Korrosion oft dort beginnt, wo Wasser, Schmutz oder andere Verunreinigungen verbleiben. Wenn Sie eine echte Korrosionsverhütung bei Aluminium anstreben, ist der erste Schritt, das Material nach Möglichkeit trocken und sauber zu halten.

- Materialien bei Lieferung inspizieren : Auf Dellen, Kratzer oder Kontamination prüfen, die die schützende Oxidschicht beeinträchtigen könnten.

- Entwässerung fördern : Profile mit ausreichender Neigung konstruieren, Ablauflöcher vorsehen und ebene Flächen vermeiden, auf denen Wasser stehen bleiben kann.

- Spalten und Taschen vermeiden : Enge Überlappungen oder Verbindungen minimieren, an denen Feuchtigkeit oder Schmutz eindringen können. Diese Stellen sind bevorzugte Angriffspunkte für Lochfraß- und Spaltkorrosion.

- Kantendichtung : Kanten und Ecken nach dem Schneiden stets mit kompatiblen Beschichtungen oder Dichtstoffen versiegeln, um eine metallische Oberfläche vor dem Kontakt mit der Umgebung zu schützen.

- Rückstände nach der Fertigung entfernen : Entfernen Sie vor der Montage Staub, Schmiermittel und Fingerabdrücke, um sicherzustellen, dass nichts die Beschichtungen oder Dichtstoffe beeinträchtigt.

Trennen Sie ungleiche Metalle an Verbindungsstellen

Haben Sie sich jemals gefragt, warum Aluminium-Stahl-Korrosion oder die Reaktion zwischen Aluminium und Stahl an Schraubverbindungen und Gelenken so schnell abläuft? Der Grund ist der direkte Kontakt zwischen Aluminium und anderen Metallen, besonders in Gegenwart von Feuchtigkeit, wodurch eine galvanische Zelle entsteht, bei welcher Aluminium zuerst korrodiert. Um dies zu vermeiden, trennen Sie Aluminium immer von Stahl, Kupfer oder anderen Metallen unter Verwendung von nichtleitenden Materialien.

| Verbindungstyp | Isolationsmethode |

|---|---|

| Bolzen- oder Schraubverbindung | Kunststoff- oder Gummiringdichtung/-dichtscheibe |

| Überlappendes Blech | Barriereband oder Dichtmittel |

| Rohr-/Schlauchanschluss | Nichtleitender Schlauch oder Beschichtung |

| Tragwinkel | Lackieren oder pulverbeschichten Sie beide Oberflächen vor dem Kontakt |

Beachten Sie: Selbst der beste Korrosionsschutzplan für Aluminium kann scheitern, wenn Sie die Isolierung an Verbindungsstellen vernachlässigen – insbesondere in marinen oder industriellen Umgebungen.

Dichtstoffe, Dichtungen und Kantenschutz

Wissen Sie nicht, wie Sie die Korrosion von Aluminium an schwierigen Stellen verhindern können? Verwenden Sie hochwertige, kompatible Dichtstoffe und Dichtungen. Diese sperren nicht nur Feuchtigkeit und Schadstoffe, sondern puffern die Verbindung, um mechanischen Verschleiß zu verhindern. Wählen Sie stets Produkte, die für den Einsatz mit Aluminium geeignetet sind – einige Dichtstoffe oder Klebstoffe enthalten Chemikalien, die die Korrosion sogar beschleunigen können. Für optimalen Schutz vor Aluminiumkorrosion sollten nach der Installation alle freiliegenden Kanten und Durchdringungen durch Befestigungselemente beschichtet oder abgedichtet werden (Korrosionsgruppe) .

- Versiegeln Sie Schraubenköpfe und Kanten mit einer korrosionsbeständigen Paste

- Verwenden Sie Dichtungen oder Bänder an allen Metall-zu-Metall-Verbindungen

- Tragen Sie Beschichtungen nach Schnitten oder Anpassungen vor Ort erneut auf

Der größte einzelne Vorteil bei der Verhinderung von Aluminiumkorrosion? Wasser in Bewegung halten und aus Spalten fernhalten – gute Entwässerung und durchdachte Isolierung verhindern die meisten Probleme, bevor sie entstehen.

Indem Sie diese bewährten Schritte bei Design und Installation befolgen, reduzieren Sie das Risiko von Aluminiumstahlkorrosion erhebend und verlängern die Lebensdauer Ihrer Aluminiumkonstruktionen. Als Nächstes behandeln wir Inspektion und Überwachung – damit Sie frühzeitig Anzeichen erkennen und handeln können, bevor Korrosion kostspielig wird.

Frühes Erkennen und Interpretieren von Aluminiumkorrosion

Auf was Sie bei Inspektionen achten sollten

Wenn Sie sich einer Aluminiumkonstruktion nähern – sei es ein Fensterrahmen, ein Bootsteil oder ein Industriepanel – wonach sollten Sie Ausschau halten? Die Früherkennung ist Ihre beste Verteidigung gegen kostspielige Reparaturen und strukturellen Schaden. Obwohl Korrosion an Aluminium nicht wie klassischer orangefarbener Rost aussieht, hinterlässt sie dennoch viele Hinweise. Hier sind die Anzeichen, auf die Sie achten sollten:

- Weiße, graue oder kalkige Ablagerungen (Aluminiumoxid)

- Mehliges oder krustenartiges Aufkommen – oft ein Zeichen für Lochfraß- oder Spaltkorrosion

- Blasenbildung, Abblättern oder Blasen der Farbe/Beschichtung (mögliche Fadenkorrosion oder Korrosion unter der Beschichtung)

- Scharfe Vertiefungen, kleine Löcher oder raue Oberfläche

- Fadenartige Markierungen unter Beschichtungen (Fadenkorrosion)

- Erhöhte Kanten, Risse oder Ablösungen – mögliche Kornkorrosion

- Bereiche mit anhaltender Feuchtigkeit, Salzablagerungen oder eingeschlossenem Schmutz

- Anzeichen von Kontaktkorrosion an Verbindungsstellen mit anderen Metallen

- Verfärbung oder Mattierung – manchmal als „Aluminium-Anlauf“ bezeichnet

Vergessen Sie nicht versteckte oder schwer zugängliche Stellen: unter Befestigungselementen, innerhalb von Spalten und unter Dichtungen befinden sich Korrosionsherde an Aluminium. Selbst ein kleiner Rostfleck an Aluminium oder ein einziger korrodierter Aluminium-Befestiger kann auf ein größeres Problem unter der Oberfläche hinweisen.

Einfache Tests und ihre Aussagen

Visuelle Kontrollen sind hilfreich, manchmal benötigen Sie jedoch mehr Sicherheit. Führen Sie diese schnellen Praxistests und nutzen Sie folgende Hilfsmittel durch, um das zu bestätigen, was Sie sehen:

- Durchgangsprüfung: Verwenden Sie ein Multimeter, um die Isolierung zwischen Aluminium und benachbarten Befestigungselementen zu prüfen – ein Durchgang kann auf einen verlorenen Schutzschutz und ein höheres Risiko für galvanische Korrosion hinweisen.

- Klopftest: Tippen Sie die Bereiche vorsichtig mit einem Kunststoff- oder Holzwerkzeug an. Hohle oder dumpfe Geräusche können auf Delamination oder verborgene Korrosion hindeuten.

- Magnettest: Reines Aluminium ist nicht magnetisch; magnetische Anziehungskraft könnte auf Verunreinigungen oder eingeschlossene Stahlpfartikel hinweisen, welche die Korrosion beschleunigen können.

- Oberflächenabnahme: Reiben Sie mit einem sauberen Tuch über matte oder pulverige Stellen. Ein weißes Pulver, das zurückbleibt, ist ein typisches Anzeichen für Oxidation beim Aluminium.

Bei kritischen Bauteilen sollten Sie zerstörungsfreie Prüfverfahren (NDT) wie Ultraschall-Dickenmessung oder Wirbelstromprüfung in Betracht ziehen. Diese können Dünung, verborgene Grübchen und sogar Unterschichtenrisse aufzeigen, ohne das Bauteil zu beschädigen. (Voliro) . Für formelle Bewertungen bieten ASTM und NACE standardisierte Verfahren zur Beurteilung von Korrosion – einschließlich visueller Bewertung, Messung der Grübchen Tiefe und Laboreintauchtests.

So interpretieren Sie die Ergebnisse

Sobald Sie Beobachtungen gesammelt haben, ist es an der Zeit, den Befunden eine Bedeutung zu verleihen. Nutzen Sie die folgende Tabelle, um häufige Anzeichen mit wahrscheinlichen Ursachen und praktischen nächsten Schritten zu verknüpfen:

| Beobachtung | Wahrscheinliche Ursache | Empfohlene Maßnahme |

|---|---|---|

| Weiße Pulverbildung, stumpfe Oberfläche | Allgemeine Oxidation, Anfangsphase der Korrosion | Reinigen, überwachen, Schutzbeschichtung auftragen |

| Grübchen oder kleine Löcher | Lochfraßkorrosion (Chloride, stehendes Wasser) | Ablagerungen entfernen, behandeln, Drainage verbessern |

| Fadenartige Markierungen unter der Lackierung | Filiforme Korrosion (Feuchtigkeit unter der Beschichtung) | Entfernen, reinigen, mit geeignetem Dichtstoff neu beschichten |

| Korrosion an Befestigungselementen/Verbindungen | Galvanische Korrosion, Verlust der Isolation | Isolation prüfen, durch isolierte Befestigungselemente ersetzen |

| Risse, aufgestandene Kanten | Interkristalline oder Spannungskorrosion | Schweregrad beurteilen, bei Reparatur Engineering konsultieren |

| Rostige Aluminiumteile oder braune Flecken | Eingebettete Eisenpartikel, Kontamination | Entfernen, gründlich reinigen, engmaschig überwachen |

| Anhaltende Mattigkeit oder „Aluminium-Anlauffarben“ | Oberflächenoxidation, atmosphärischer Einfluss | Polieren, reinigen, Schutzbeschichtung in Betracht ziehen |

- Alle Oberflächen inklusive verdeckter Verbindungen und Befestigungselemente alle 6–12 Monate oder nach schwerwiegenden Wetterereignissen inspizieren.

- Ergebnisse mit Datum, Ort und Schweregrad dokumentieren, um Trends zu verfolgen (siehe Beispielprotokoll unten).

- Industriestandards (wie ASTM-Richtlinien für Lochkorrosion und Spaltkorrosion) nutzen, um Reparaturen zu bewerten und priorisieren.

Inspektionsprotokoll-Vorlage: Datum: __________ | Ort: __________ | Beobachtung: __________ | Schweregrad (niedrig/mittel/hoch): __________ | Maßnahmen: __________

Die frühzeitige Erkennung von Korrosion an Aluminium – sei es Lochfraß, fadenförmige Korrosion oder einfache Aluminiumverfärbung – schützt die Oberflächenqualität und die strukturelle Festigkeit. Regelmäßige, normbasierte Inspektionen sind Ihr bestes Mittel, um die Lebenszykluskosten zu senken und unerwartete Ausfälle zu vermeiden.

Als Nächstes führen wir Sie durch praktische Reinigungs- und Sanierungsschritte, damit Sie genau wissen, wie Sie korrodiertes Aluminium behandeln und seinen Schutz wiederherstellen können, bevor Schäden eskalieren.

Sanierungsverfahren zur Reinigung und Wiederherstellung von Aluminium

Schrittweise Reinigung und Oberflächenvorbereitung

Wenn Sie matte Stellen, weißen Pulverbelag oder Lochfraß an Aluminium feststellen, ist es an der Zeit zu handeln, bevor sich der Schaden weiter ausbreitet. Fragen Sie sich, wie Sie die Korrosion von Aluminium entfernen können, ohne das Metall zu beschädigen? Hier ist ein praktischer, schrittweiser Ansatz zur Reinigung korrodierten Aluminiums und dessen Vorbereitung für langfristigen Schutz – egal ob Sie es mit einem Grill aus dem Garten, einem Schiffsanstrich oder einem Industriepanel zu tun haben.

- Bereich abgrenzen: Entfernen Sie möglichst den betroffenen Teil oder schützen Sie die umliegenden Materialien ab. Dadurch wird eine Kreuzkontamination verhindert und die Reinigung sicherer und effektiver.

- Grundreinigung: Verwenden Sie eine weiche Bürste oder ein Tuch, um lose Schmutzpartikel und Schutt zu entfernen. Für die allgemeine Reinigung mischen Sie mildes Spülmittel mit warmem Wasser und reinigen Sie die Oberfläche vorsichtig. Vermeiden Sie aggressive oder scheuernde Pads auf anodisiertem oder beschichtetem Aluminium.

- Problembehandlung von Flecken und Oxidation: Für hartnäckige Stellen oder Aluminiumflecken bereiten Sie eine Paste aus Natron (Backpulver) und Wasser zu. Tragen Sie diese mit einem nicht scheuernden Pad auf und reiben Sie vorsichtig. Bei sichtbarer Oxidation (weißes oder graues Pulver) verwenden Sie eine Lösung aus gleichen Teilen weißem Essig oder Zitronensaft und Wasser. Wischen Sie den betroffenen Bereich mit einem in die Lösung getauchten weichen Tuch ab, und spülen Sie anschließend gründlich nach.

- Behandlung von tiefer Korrosion: Falls Grübchen- oder Spaltkorrosion vorliegt, ein schurfwidriges Schleifpad (niemals Stahlschwamm oder Drahtbürsten) vorsichtig verwenden, um Korrosionsprodukte zu entfernen. Seien Sie sanft – aggressives Schrubben kann die schützende Oxidschicht beschädigen oder Kratzer hinterlassen, die zukünftige Korrosion begünstigen (AvalonKing) .

- Spülen und Trocknen: Nach jeder Reinigung oder chemischen Behandlung gründlich mit klarem Wasser abspülen. Mit einem Mikrofasertuch trocknen, um Wasserspuren und Unterfilmkorrosion zu vermeiden.

- Überprüfen und bei Bedarf wiederholen: Falls die Korrosion weiter besteht, die oben genannten Schritte wiederholen oder eine kommerzielle Behandlung gegen Aluminiumkorrosion in Betracht ziehen. Den Herstelleranweisungen für alle Produkte folgen.

- Polieren oder schützen: Sobald die Oberfläche sauber ist, eine Aluminiumpolitur oder Wachs auftragen, um den Glanz wiederherzustellen und eine vorübergehende Schutzschicht hinzuzufügen. Für Gegenstände, die einen langfristigen Schutz oder eine erneute Lackierung benötigen, sicherstellen, dass die Oberfläche vor Beginn der Arbeiten vollständig sauber und trocken ist.

Reparatur von Grübchen- und Spaltkorrosion

Aktive Lochkorrosion und Spaltkorrosion erfordern besondere Sorgfalt. Nach dem Entfernen sichtbarer Ablagerungen die Oberfläche auf Rauheit oder verbleibende dunkle Stellen prüfen. Diese könnten eine leichte Abschleifung mit einem nicht gewebten Pad erfordern. Bei tiefen Vertiefungen ist es eventuell notwendig, diese vor dem erneuten Beschichten oder Lackieren zu füllen und abzuschleifen. Stets die Verträglichkeit von Füllstoffen und Beschichtungen mit der verwendeten Aluminiumlegierung bestätigen.

Vorbereitung für erneutes Beschichten und Eloxieren

Planen Sie ein erneutes Beschichten oder Eloxieren? Die Oberflächenvorbereitung ist entscheidend. Alle Korrosionsrückstände, Flecken und Reinigungsreste vollständig entfernen. Für industrielles oder strukturelles Aluminium empfohlene Vorbehandlungen durchführen, wie z. B. sanftes Säurebeizen oder Zinkatbehandlung, sofern vom Beschichtungssystem vorgeschrieben (Oberflächenbehandlung und Beschichtung) konsultieren Sie stets das Datenblatt des Beschichtungsherstellers, um eine ordnungsgemäße Haftung und Langlebigkeit sicherzustellen.

- Tu: Testen Sie Ihre Reinigungslösung an einer kleinen, unauffälligen Stelle, bevor Sie diese großflächig anwenden.

- Tu: Verwenden Sie ausschließlich nicht abrasive Pads und milde Reiniger, es sei denn, der Hersteller gibt andere Anweisungen.

- Nicht tun: Verwenden Sie Stahlschwamm, Drahtbürsten oder aggressive Chemikalien, die die Schutzschicht verkratzen oder abbauen können.

- Nicht tun: Spülen Sie nicht nach—Rückstände von Reinigern können weitere Korrosion oder Flecken verursachen.

Spülen und trocknen Sie nach der Reinigung gründlich—eingeschlossene Feuchtigkeit ist eine häufige Ursache für Korrosion unter der Schutzschicht und kann Ihre Arbeit zunichtemachen.

Wenn Sie diese Schritte befolgen, entfernen Sie die Korrosion am Aluminium sicher, stellen Sie das Erscheinungsbild wieder her und legen Sie den Grundstein für einen effektiven Langzeitschutz. Die Behandlung von korrodiertem Aluminium geht nicht nur um das Aussehen—es geht darum, die Lebensdauer und Leistungsfähigkeit Ihrer Investition zu verlängern. Als Nächstes erfahren Sie, wie die Wahl der Legierung und Schutzbeschichtungen die zukünftige Wartung noch einfacher machen können.

Leitfaden zur Legierungswahl für Korrosionsbeständigkeit

Korrosionsneigung nach Serien

Die Wahl der richtigen Aluminiumlegierung kann überwältigend wirken – insbesondere wenn man Korrosionsbeständigkeit, Festigkeit und Schweißbarkeit abwägt. Doch hier ist die gute Nachricht: Mit einem grundlegenden Verständnis der Legierungsreihen können Sie Ihre Optionen schnell eingrenzen und kostspielige Fehler vermeiden. Ob Sie ein Schiffs-Geländer, einen Druckbehälter oder dekorative Verkleidungen bauen – die richtige Wahl beginnt damit, zu wissen, wie sich jede Reihe unter realen Bedingungen verhält.

| Legierungsserie | Korrosionsbeständig | Typische Anwendungen |

|---|---|---|

| 1xxx (Reines Aluminium) | Sehr hoch | Elektrische Leiter, Chemikaltentanks, dekorative Paneele |

| 2xxx (Kupferlegierung) | Niedrig | Luftfahrt, hochfeste Bauteile (benötigt oft eine Beschichtung) |

| 3xxx (Manganlegierung) | Gut | Töpfe, Pfannen, Wärmetauscher, Getränkedosen |

| 5xxx (Magnesiumlegierung) | Hervorragend (auch für Marineanwendungen) | Schiffbau, Lagertanks, Druckbehälter, Marinekonstruktionen |

| 6xxx (Magnesium und Silizium) | Mäßig bis gut | Extrusionen, architektonische Profile, allgemeine Konstruktionen |

| 7xxx (Zinklegierungen) | Niedrig bis mittel | Luft- und Raumfahrt, hochfeste Anwendungen |

Legierungen für die jeweilige Umgebung auswählen

Machen wir es praktisch. Stellen Sie sich vor, Sie wählen Material für einen Bootsrumpf oder Steg aus. Hier ist korrosionsbeständiges Aluminium unverzichtbar – Sie würden daher zu einer 5xxx-Serie-Legierung wie 5083 oder 5086 greifen, die Salzwasser und Schweißverfahren gut standhält. Werden hingegen hochfeste Eigenschaften für Aerospace-Komponenten benötigt und ist ein Schutzüberzug sowie besondere Pflege möglich, könnten Legierungen der 2xxx- oder 7xxx-Serie geeignet sein.

- 1xxx-Serie: Bestens geeignet, wenn maximale aluminium-Korrosionsbeständigkeit und elektrische Leitfähigkeit ist wichtiger als Stärke.

- 3xxx-Serie: Gut für die Lebensmittelverarbeitung, die Ausstattung von Automobilen und Wärmetauscher, wo Formbarkeit und moderate Korrosionsbeständigkeit der Schlüssel sind.

- 5xxx-Serie: Die beste Lösung für den Einsatz im Meer und im Freien; sehr schweißfähig und bietet die beste Korrosionsbeständigkeit unter den gängigen Legierungen.

- 6xxx-Serie: Die Ausführung von Bauteilen, die für die Erstellung von Bauten oder Strukturen verwendet werden, ist sehr beliebt.

- 2xxx und 7xxx Serie: Verwenden Sie nur, wenn Sie eine hohe Festigkeit benötigen und die Oberfläche mit Beschichtungen oder Verkleidungen schützen können, da diese weniger korrosionsbeständig sind.

Gleichgewicht zwischen Festigkeit und Langlebigkeit

Klingt kompliziert? Hier ist eine kurze Übersicht, um Ihnen bei der Entscheidung zu helfen:

- Für marine oder Salzwasser: Wählen Sie die 5xxx-Serie für optimale Korrosionsbeständigkeit (z. B. 5083, 5086, 5456).

- Für strukturell oder architektonisch: 6xxx-Serie (wie 6061) bietet ein Gleichgewicht zwischen Bearbeitbarkeit, Schweißbarkeit und mäßiger Beständigkeit.

- Für dekorativ oder elektrisch: 1xxx- oder 3xxx-Serie für hohe Leitfähigkeit und Formbarkeit.

- Für hohe Festigkeit : 2xxx- oder 7xxx-Serie, jedoch nur mit Oberflächenschutz.

- Stellen Sie stets die Legierungswahl dem Einsatzumfeld und der Verbindungsmethode entsprechend aus – geschweißte Verbindungen benötigen möglicherweise eine andere Legierung als verschraubte Baugruppen.

Die korrosionsbeständigste Aluminiumlegierung wird nicht optimal funktionieren, wenn das Design Wasser ansammelt oder mit inkompatiblen Metallen kombiniert wird – berücksichtigen Sie stets Umgebungseinflüsse und Montagedetails neben der Legierungsauswahl.

Indem Sie die Vor- und Nachteile sowie die typischen Anwendungen jeder Aluminiumlegierung verstehen, können Sie mit Sicherheit das passende Aluminium auswählen, das lange hält – egal ob Ihre Priorität die Korrosionsbeständigkeit, Schweißbarkeit oder strukturelle Festigkeit des Aluminiums ist. Als Nächstes vergleichen wir Schutzverkleidungen und Beschichtungen, um die Langlebigkeit weiter zu erhöhen und an die Anforderungen Ihres Projekts anzupassen.

Vergleich der Schutzmethoden

Die richtige Schutzmethode auswählen

Wenn Sie in Aluminium für Außenhandläufe, architektonische Paneele oder Schifffahrtshardware investieren, stellt sich oft die Frage: Welche Schutzmethode ist am besten geeignet? Ist Aluminium von Natur aus rostfrei oder benötigt es zusätzliche Unterstützung? Tatsächlich ist Aluminium aufgrund seiner Oxidschicht zwar von Natur aus korrosionsbeständig, jedoch können reale Umweltbedingungen – wie Abrieb, Salzsprühnebel und Umweltverschmutzung – diese Barriere zerstören. Deshalb ist der Oberflächenschutz entscheidend, um die Lebensdauer und das Erscheinungsbild Ihres Projekts optimal zu gestalten.

| Schutzmethode | Wie es funktioniert | Erscheinung | Langlebigkeit | Wartung | Beste Verwendungen |

|---|---|---|---|---|---|

| Eloxierte Beschichtung (Typ II/III) | Elektrochemisch verdickt die Aluminiumoxid-Schicht; integraler Bestandteil des Metalls | Metallisch, kann klar oder gefärbt sein | Hoch (insbesondere Harteloxal); abrieb- und wetterbeständig | Gering; kann durch Reinigen erneuert werden | Türen, Schaufenster, Marineanwendungen, hochfrequentierte Oberflächen |

| Lackieren (Flüssig/PVDF) | Organische Harze bilden einen farbigen, schützenden Film | Weite Farbpalette, glatt oder matt | Mittel bis Hoch (abhängig vom Harz/Typ) | Mittel; bei Filmausfall ist ein Neuanstrich erforderlich | Architekturplatten, Dachbedeckung, Akzentleisten |

| Pulverbeschichtung | Thermisch aufgeschmolzene Harzschicht, dicker als Lack | Lebendige Farben, verschiedene Texturen | Hoch (besonders Abrasions/Schlagfestigkeit) | Niedrig bis mittel; Nachbesserungen bei Absplitterungen/Kratzern | Außenmöbel, Geländer, Industrieteile |

| Wandlungsbeschichtungen (z. B. PEO, EN-Beschichtung) | Chemischer oder Plasmavorgang erzeugt keramische/Nickelschicht | Keramik-Matt, metallisch oder grau | Sehr hoch (besonders PEO für Verschleiß/Korrosion) | Gering; langlebig, schwer nachzuarbeiten | Motorenteile, Elektronik, raue Umgebungen |

| Dichtstoffe und Schutzfolien | Flexible Beschichtungen oder Bänder verschließen Verbindungen, Kanten oder Befestigungselemente | Klar oder farbig, meist verdeckt | Variabel; abhängig von der Belastung | Regelmäßige Inspektion/Austausch | Verbindungen, Nähte, unter Befestigungselementen |

Eloxiert, lackiert oder pulverbeschichtet?

Also, wie entscheidet man sich? Stellen Sie sich vor, Sie bauen eine Ladenfront: Eloxal wird oft aufgrund des metallischen Aussehens, der Abriebfestigkeit und der geringen Wartung gewählt – ideal für hochfrequentierte Türen und Handläufe. Bei Vorhangfassaden oder Dachkonstruktionen, bei denen Farbgleichmäßigkeit und UV-Beständigkeit wichtig sind, ist PVDF-Lack die erste Wahl und bietet hervorragende Langlebigkeit sowie eine breite Farbpalette. Pulverbeschichtung ist besonders geeignet, wenn man eine robuste, lebendige Oberfläche für Möbel oder Industrieteile benötigt, da sie besonders stoß- und abriebfest ist.

Umwandlungsbeschichtungen wie plasmaelektrolytische Oxidation (PEO) oder autokatalytische Nickelplattierung sind ideal für extreme Verschleiß- oder aggressive chemische Umgebungen – denken Sie an Motorblöcke oder Elektronik. Für Gelenke und Befestigungselemente bieten Dichtstoffe und Schutzfilme lokal begrenzten Schutz, wo die Beschichtung verletzt werden könnte.

Umwandlungsbeschichtungen und Dichtstoffe

Fragen Sie sich, ob diese Oberflächen Aluminium wasserdicht machen? Obwohl keine Beschichtung Aluminium unter allen Umständen zu 100 % wasserdicht machen kann, kann eine gut gewählte Oberfläche – kombiniert mit intelligentem Design – Aluminium für die meisten praktischen Anwendungen rostfrei machen. Der Schlüssel ist, die Methode an die Umgebung und den erwarteten Verschleiß anzupassen. PEO-Beschichtungen bieten beispielsweise keramikähnliche Härte und erstklassigen Korrosionsschutz für Aluminium, insbesondere dort, wo sowohl Verschleiß als auch chemische Angriffe drohen (Keronite) .

- Anodieren für Verschleiß und metallischen Glanz

- Farbe (PVDF) für Farbe, UV-Stabilität und Reparierbarkeit

- Pulverfarben für Schlag- und Verschleißfestigkeit

- Umwandlungsbeschichtungen für Hochbelastungs- und Hochkorrosionszonen

- Dichtstoffe/Barriere an Verbindungen, Befestigungselementen und Schnittkanten

Die Oberflächenvorbereitung ist alles – egal welche Methode verwendet wird, eine saubere, gut vorbereitete Oberfläche ist der wichtigste Faktor für einen erfolgreichen Beschichtungsprozess und langanhaltenden Schutz gegen Aluminiumoxidation.

Zusammenfassend lässt sich sagen, dass oxidiertes Aluminium zwar von Natur aus widerstandsfähig ist, doch die Wahl des richtigen Oberflächenfinishs macht den entscheidenden Unterschied, wenn es um Langlebigkeit, Ästhetik und Wartung geht. Im nächsten Schritt fassen wir dies zusammen und geben einen Handlungsplan zur Beschaffung hochwertiger Profilrohre, mit denen diese Schutzstrategien in die Praxis umgesetzt werden können.

Beschaffung und Herstellung korrosionsbeständiger Aluminiumprofile

Vom Verständnis zur Handlung

Nachdem Sie nun die Fakten kennen – wird Aluminium rosten, rostet Aluminium im Wasser und wie lässt sich Aluminium- und Rostschäden vorbeugen – was kommt als Nächstes? Der wahre Mehrwert entsteht durch die Anwendung dieses Wissens auf Ihre Projekte. Egal ob Sie Profile für den Automobilbau, für architektonische oder maritime Anwendungen beschaffen – der Weg zu langfristiger Leistungsfähigkeit hängt immer von drei Prioritäten ab:

- Wählen Sie die richtige Legierung und Oberflächenbehandlung: Passen Sie Ihre Aluminiumlegierung und Oberflächenbehandlung an die Umgebung und die erwartete Belastung an. Nicht alle Profilextrusionen sind gleich – maritime, automotiv und Außenanwendungen erfordern eine hohe Korrosionsbeständigkeit und die richtige Schutzbeschichtung.

- Konstruktion mit Entwässerung und Isolierung: Stellen Sie sicher, dass Ihre Konstruktionen einen Abfluss von Wasser ermöglichen, Spalten vermeiden und Isolationsmaterialien an Verbindungen einsetzen, um die Korrosion von Aluminium und Stahl zu verhindern. Denken Sie daran: Konstruktive Details wie Ablauföffnungen und nichtleitende Unterlegscheiben sind Ihre erste Verteidigungslinie gegen Kontaktkorrosion.

- Verpflichtung zu Inspektion und Reinigung: Regelmäßige Kontrollen und Wartung – insbesondere nach Kontakt mit Feuchtigkeit oder Salz – erkennen Probleme, bevor sie eskalieren. Selbst der beste Schutz kann im Laufe der Zeit nachlassen, wenn er nicht beachtet wird.

Checkliste für korrosionsresistente Konstruktionen

Möchten Sie diese Prinzipien in die Praxis umsetzen? Nutzen Sie diese priorisierte Checkliste, um sicherzustellen, dass Ihr nächstes Projekt für die Langlebigkeit konzipiert ist:

- Beurteilen Sie die Umgebung: Ist es maritim, industriell oder einer häufigen Nässe ausgesetzt? Hochriskante Zonen erfordern besondere Vorsicht und die richtige Legierung.

- Prüfen Sie die Verträglichkeit der Befestigungselemente: Reagiert Edelstahl mit Aluminium in Ihrer Anwendung? Verwenden Sie Trennmaterialien, um Korrosion zwischen Edelstahl und Aluminium an Verbindungsstellen zu verhindern.

- Wählen Sie den besten Schutz: Eloxieren, Pulverbeschichtung oder Umwandlungsbeschichtungen – wählen Sie das aus, das zu Ihrer Umgebung und Ihren Wartungserwartungen passt.

- Planen Sie für eine gute Entwässerung: Berücksichtigen Sie Neigungen, Ablauföffnungen und vermeiden Sie Stellen, an denen sich Wasser sammeln kann. Eine gute Entwässerung ist der einfachste Weg, um Aluminiumrost in nassen Umgebungen zu verhindern.

- Planen Sie regelmäßige Inspektionen: Dokumentieren Sie die Ergebnisse, reinigen Sie Oberflächen und beheben Sie Anzeichen von Korrosion umgehend.

Wo man qualitativ hochwertige Profile beziehen kann

Wenn Zuverlässigkeit und Korrosionsbeständigkeit unverzichtbar sind, ist die Beschaffung ebenso wichtig wie das Design. Hier ist eine Vergleichstabelle mit den führenden Anbietern, mit Schwerpunkt auf ingenieurmäßigen Lösungen zur Korrosionskontrolle:

| Anbieter | Hauptmerkmale | Korrosionskontrolle | Bestes für |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Automotive-qualität, IATF 16949 zertifiziert, integrierte DFM, CNC, Oberflächenbehandlungen | Fortgeschrittene Anodisierung, Elektrophorese, Phosphatierung, Verzinkung für extreme Umgebungen | Automobilindustrie, Hochleistungs-, Sonderprofile |

| Bonnell Aluminum | Individuelle Fertigung, breites Oberflächenspektrum | Schutzbeschichtungen, Erfahrung im maritimen und industriellen Bereich | Bauwesen, OEM, Automobilindustrie |

| APEL Aluminiumprofile | Designflexibilität, hohe Korrosionsbeständigkeit | Oberflächenoptionen für maritime und Solaranwendungen | Bauwesen, Verkehr, Solar |

| TSLOTS von Bonnell | In den USA hergestellte, modulare Profile | Langlebige Pulverbeschichtungen, einfache Montage | Maschinenschutz, Arbeitsplätze |

Die wichtigste Erkenntnis: Die Umgebung und Ihre Gestaltungsentscheidungen – nicht nur das Material – bestimmen, ob Aluminium und Rost zu einem Problem werden. Investieren Sie in die richtige Legierung, Oberflächenbehandlung und Montagedetails, um sicherzustellen, dass Ihre Komponenten über Jahre hinweg stabil und ansprechend bleiben.

Mit diesen Schritten beantworten Sie sicher Fragen wie „Rostet Aluminium im Freien“ oder „Rostet Aluminium im Wasser“ – und noch wichtiger: Sie vermeiden Probleme, bevor sie entstehen. Für konstruierte Profilierungen, die bereits von Beginn an Entwässerung, galvanische Trennung und Oberflächenqualität berücksichtigen, sollten Sie Shaoyi Metal Parts Supplier als vertrauenswürdigen Partner für korrosionsresistente Aluminiumlösungen in Betracht ziehen.

Häufig gestellte Fragen zur Aluminiumkorrosion

1. Kann Aluminium genauso rosten wie Stahl oder Eisen?

Aluminium rostet nicht, weil Rost spezifisch für eisenhaltige Metalle ist. Stattdessen bildet Aluminium eine dünne Oxidschicht, die es vor weiterer Korrosion schützt. Allerdings kann diese Schicht in aggressiven Umgebungen zerstört werden, wodurch Korrosion entsteht, jedoch keine traditionelle Rostbildung.

2. Welche Umgebungen führen am schnellsten zu Korrosion von Aluminium?

Aluminium korrodiert am schnellsten in Umgebungen mit hoher Feuchtigkeit, Salzeinwirkung oder aggressiven Chemikalien. Küstenregionen, marine Umgebungen und industrielle Anlagen sowie Bereiche mit schlechter Entwässerung oder häufigem Kontakt mit Auftausalzen erhöhen das Risiko der Korrosion, da dadurch die schützende Oxidschicht abgebaut wird.

3. Wie kann man die Kontaktkorrosion zwischen Aluminium und anderen Metallen verhindern?

Um Kontaktkorrosion zu vermeiden, sollte Aluminium von ungleichartigen Metallen wie Edelstahl oder Kupfer durch nichtleitende Unterlegscheiben, Dichtungen oder Beschichtungen isoliert werden. Konstruktionen sollten so gestaltet werden, dass Feuchtigkeit nicht eingeschlossen wird, und kompatible Befestigungselemente sollten verwendet werden, um das Korrosionsrisiko an Berührungspunkten zu reduzieren.

4. Welche sind die besten Oberflächenbehandlungen, um Aluminium vor Korrosion zu schützen?

Zu den wirksamen Oberflächenbehandlungen gehören Eloxieren, Pulverbeschichtung, Lackieren und Umwandlungsbeschichtungen. Diese Methoden verstärken die natürliche Oxidschicht und bieten zusätzlichen Schutz vor Feuchtigkeit, Salz und Abrieb, insbesondere in anspruchsvollen Umgebungen wie im Automobil- oder Marinebereich.

5. Warum ist Shaoyi's Automotive-Aluminium-Profil-Service ideal für anfällig für Korrosion Anwendungen?

Shaoyi's Service integriert fortschrittliche Oberflächenbehandlungen wie Eloxieren, Elektrophorese und Verzinken, die den Korrosionsschutz von Aluminium erheblich verbessern. Der nach IATF 16949 zertifizierte Prozess gewährleistet Qualität und Zuverlässigkeit und macht die Bauteile somit für den Automobilbereich und andere anspruchsvolle Anwendungen geeignet.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —