Stanzwerkzeug vs. Ziehwerkzeug: Wesentliche Prozessunterschiede

Zusammenfassung

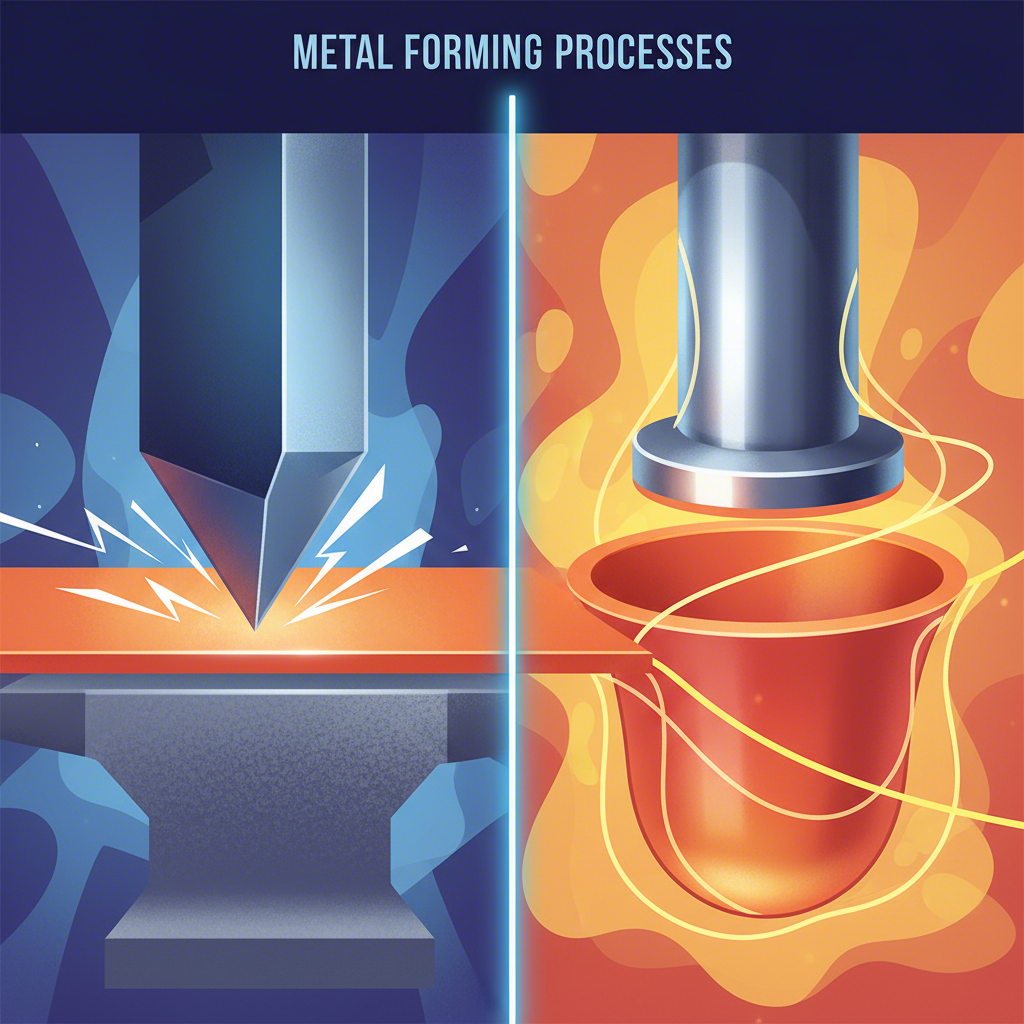

Tiefziehen und Metallstanzen sind Umformverfahren, die Werkzeuge verwenden, jedoch grundlegend unterschiedliche Zwecke erfüllen. Das Metallstanzen schneidet, stanzt, biegt und formt hauptsächlich flache Metallbleche in verschiedene Formen. Im Gegensatz dazu ist Tiefziehen ein spezialisiertes Verfahren, bei dem ein metallisches Ausgangsteil in einen Matrizenhohlraum gezogen oder gedehnt wird, um tiefe, nahtlose, hohle Bauteile wie Dosen oder Spülen herzustellen, wodurch Formen erreicht werden, die mit herkömmlichem Stanzen nicht möglich sind.

Grundlagen verstehen: Definition von Stanz- und Ziehverfahren

In der Metallfertigung sind Werkzeuge spezialisierte Vorrichtungen, die verwendet werden, um Material mithilfe einer Presse zu schneiden oder zu formen. Obwohl sowohl das Stanzen als auch das Tiefziehen auf Werkzeugen basieren, unterscheiden sich die mechanischen Abläufe, wie sie das Metall formen, deutlich. Das Verständnis dieser grundlegenden Verfahren ist entscheidend, um die richtige Fertigungsmethode für ein bestimmtes Bauteil auszuwählen.

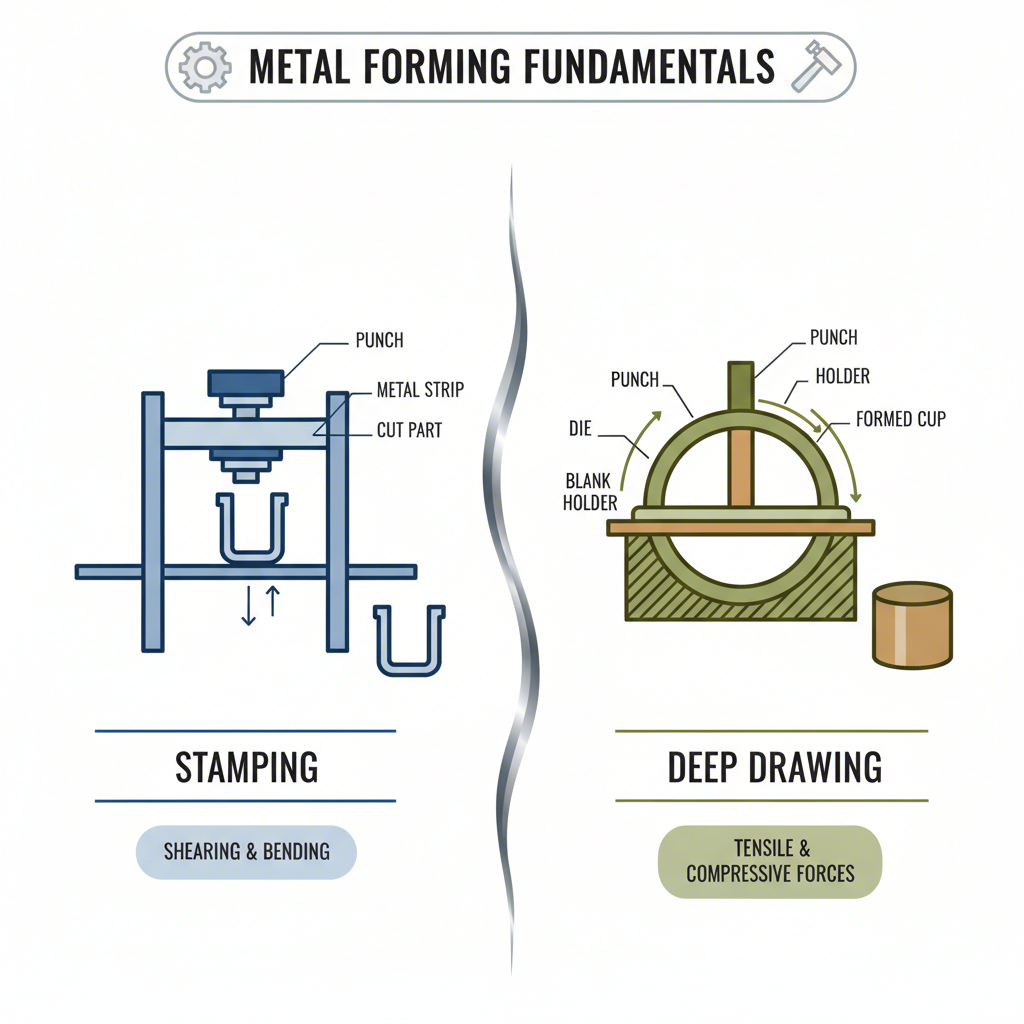

Metallstanzen ist eine umfassende Kategorie von Kaltumformungsverfahren, die verschiedene Operationen wie Stanzen, Prägen, Auspressen und Biegen umfasst. Eine Stanzpresse mit einem speziellen Werkzeug schlägt auf ein flaches Metallblech, oft aus einer Rolle, um es zu schneiden oder in eine vorgegebene Form zu bringen. Dieses Verfahren ist außerordentlich schnell und effizient, um eine große Menge identischer Teile herzustellen, wie beispielsweise Automobilhalterungen, elektrische Kontakte und Münzen. Der Schwerpunkt liegt darauf, die Form des Metalls entlang einer einzigen Ebene oder mit einfachen Biegungen zu verändern, anstatt signifikante Tiefe zu erzeugen.

Das Tiefziehen hingegen ist ein komplexerer Prozess, der darauf abzielt, Tiefe zu erzeugen. Dabei wird ein flaches Metallblank in ein dreidimensionales, hohles, nahtfreies Gefäß umgeformt. Ein Stempel drückt das Blech durch einen Matrizenkörper, wodurch sich das Material fließend ausdehnt und in die neue Form gestreckt wird. Um Faltenbildung zu vermeiden und die Materialbewegung zu steuern, übt ein Blankhalter Druck auf die Ränder des Blechs aus. Dieser kontrollierte Materialfluss ist der entscheidende Unterschied zum Stanzen. Wie in einem Artikel von Der Blechverarbeiter beschrieben wird, erfolgt beim Ziehen eine innenwärts gerichtete Bewegung des Blankrandes, während einfaches Dehnen dies nicht tut. Diese Technik ist entscheidend für die Herstellung von Bauteilen wie Küchenspülen, Kochgeschirr und Automobil-Ölwannen.

Direkter Vergleich: Wichtige Unterschiede zwischen Stanzen und Ziehen

Während beide Verfahren Metall mit Werkzeugen formen, sind die Unterschiede in Mechanik, Anwendung und Ergebnis erheblich. Die Wahl zwischen einem Stanzwerkzeug und einem Zugformwerkzeug beeinflusst direkt die Geometrie, Festigkeit und Präzision des Endprodukts. Ein direkter Vergleich verdeutlicht die einzigartigen Eigenschaften jedes Verfahrens.

Der grundlegendste Unterschied liegt darin, wie das Metall verformt wird. Das Stanzen umfasst oft Scherschneiden (Schneiden) oder einfaches Biegen, wobei das Material lokal begrenzten Spannungen ausgesetzt ist. Tiefziehen hingegen ist ein Prozess unter Zug- und Druckbelastung, bei dem das Material gezwungen wird, sich zu verformen und in eine neue Form zu strecken. Diese umfangreiche Verformung führt oft zu Kaltverfestigung, wodurch das Endteil fester und langlebiger sein kann als ein Standard-Stanzteil. Diese erhöhte Haltbarkeit ist ein entscheidender Vorteil für Teile, die mechanischer Belastung ausgesetzt sind.

| Faktor | Metallstanzen | Tief zu ziehen |

|---|---|---|

| Metallumformung | Hauptsächlich Schneiden, Biegen und Formen in einer Ebene. Das Material wird abgeschert oder verdrängt. | Material wird unter Zugbelastung gedehnt und fließt in einen Matrizenhohlraum, wodurch Tiefe entsteht. |

| Endproduktform | Abwechslungsreiche Formen, oft flach oder mit einfachen Biegungen (z. B. Halterungen, Klammern, Bleche). | Tiefe, nahtlose, hohle und oft zylindrische oder kastenförmige Teile (z. B. Dosen, Töpfe, Spülen). |

| Präzision & Oberfläche | Erzeugt Teile mit hoher Präzision und Genauigkeit; die Oberflächengüte kann je nach Verfahren variieren (z. B. Schneiden, Biegen). | Hohe Maßgenauigkeit mit einer glatten, einheitlichen Oberflächengüte. |

| Teilehaltbarkeit | Standardmäßige Haltbarkeit basierend auf den Eigenschaften des Ausgangsmaterials. | Höhere Haltbarkeit aufgrund von Kaltverfestigung, die auftritt, wenn das Material gedehnt und belastet wird. |

| Werkzeuge & Kosten | Im Allgemeinen geringere anfängliche Werkzeugkosten, sehr kosteneffektiv für die Serienproduktion einfacher Teile. | Höhere Werkzeug- und Rüstkosten, wodurch es besser für große Stückzahlen komplexer Teile geeignet ist. |

Dieser Unterschied in der Materialverformung wirkt sich auch auf die Präzision und Oberflächenqualität des fertigen Bauteils aus. Das Tiefziehen erzeugt typischerweise Teile mit höherer Maßgenauigkeit und einer glatteren Oberfläche, da das Material unter kontrolliertem Druck eng an die Form der Matrize angepasst wird. Im Gegensatz dazu können gestanzte Teile gröbere Kanten durch Schneidvorgänge aufweisen und weniger präzise sein. Darüber hinaus ist die Fähigkeit des Tiefziehens, eine relativ gleichmäßige Wanddicke beizubehalten, ein wesentlicher Vorteil für Anwendungen, bei denen eine konsistente Festigkeit und Integrität erforderlich ist, wie z. B. bei Druckbehältern.

Auswahl des richtigen Verfahrens: Anwendungen und Überlegungen

Die Wahl zwischen Metallstempel und Tiefzeichnen hängt ganz von den spezifischen Anforderungen des Teils ab, einschließlich seiner Geometrie, Material, Produktionsvolumen und Budget. Jeder Prozess bietet unterschiedliche Vorteile, die auf verschiedene Produktionsszenarien zugeschnitten sind.

Wann man sich für Metallstempel entscheidet

Metallstempel ist die ideale Wahl für die Produktion von relativ einfachen, flachen oder flachen Teilen in großen Mengen. Die Hauptvorteile sind Geschwindigkeit und Wirtschaftlichkeit. Der Prozess ist hoch automatisiert und kann Tausende von Teilen pro Stunde produzieren, was ihn für Branchen, die eine große Menge an Komponenten zu niedrigen Kosten pro Einheit benötigen, perfekt macht.

- Vorteile: Hohe Produktionsgeschwindigkeit, geringere anfängliche Werkzeugkosten für einfache Designs und Vielseitigkeit bei verschiedenen Operationen wie Blank, Biegen und Münzen.

- Nachteile: Begrenzte Fähigkeit, tiefe oder komplexe Formen zu erzeugen, möglicherweise mehr Materialverschwendung und ein raueres Finish im Vergleich zu tieferem Zeichnen.

- Typische Anwendungen: Automobilhalter und -platten, elektronische Steckverbinder, Waschmaschinen und Industriegeräte.

Für Branchen wie die Automobilindustrie, in denen Präzision und Effizienz von größter Bedeutung sind, sind spezialisierte Anbieter unerlässlich. Zum Beispiel: Shaoyi (Ningbo) Metal Technology Co., Ltd. die Kommission stellt fest, dass die Kommission die in den Erwägungsgründen 1 und 2 genannten Maßnahmen in erster Linie zur Erreichung der Ziele der Richtlinie 2008/57/EG des Europäischen Parlaments und des Rates [2] und der Richtlinie 2008/57/EG des Europäischen Parlaments und des Rates [3] verfolgt hat.

Wann man sich für tiefgreifende Zeichnungen entscheidet

Die Tiefenzeichnung ist die überlegene Methode, wenn die Bauteile eine erhebliche Tiefe, eine nahtlose Konstruktion und eine hohe Festigkeit erfordern. Sie eignet sich besonders gut für die Herstellung von zylindrischen oder boxförmigen Gegenständen, bei denen Nähte ein Fehlerpunkt darstellen oder ästhetisch unerwünscht sind.

- Vorteile: Fähigkeit zur Herstellung von starken, nahtlosen Teilen mit komplexen Geometrien, hervorragend für Hohlformen und erhöhte Haltbarkeit durch Verhärtung.

- Nachteile: Höhere Kosten für die Anfertigung und Einrichtung von Werkzeugen, langsamere Zykluszeiten als beim Stempeln und Einschränkungen der geeigneten Materialien (duktilmetalle bevorzugt).

- Typische Anwendungen: Kochgeschirr (Töpfe und Pfannen), Küchenspülen, Ölpfannen für Fahrzeuge, Feuerlöscher und Sprühstoffdosen.

Die Prozesse an das Teil anpassen

Letztendlich ist die Entscheidung zwischen einem Stempel- und einem Zeichnungsstempel eine Funktion der Designabsicht des Endteils. Das Stempeln ist eine hervorragende Methode, um eine Vielzahl von Bauteilen schnell und wirtschaftlich herzustellen, indem man flaches Blech schneidet und formt. Seine Stärke liegt in seiner Geschwindigkeit und Vielseitigkeit für Teile ohne signifikante Tiefe. Die Tiefenzeichnung hingegen ist die spezielle Lösung, um das gleiche flache Blatt durch kontrollierten Materialfluss in ein tiefes, nahtloses, dreidimensionales Objekt zu verwandeln. Obwohl es von vornherein komplexer und teurer ist, erreicht es Geometrien und strukturelle Integrität, die das Stempeln nicht erreicht. Die richtige Wahl ist immer diejenige, die den Herstellungsprozess mit der erforderlichen Form, Funktion und Leistung des Teils in Einklang bringt.

Häufig gestellte Fragen

1. Die Was ist der Unterschied zwischen Druckdruck und Druckguss?

Die Druckdruckmaschine und das Druckgussverfahren sind grundsätzlich unterschiedliche Herstellungsverfahren. Das Druckdruckverfahren ist ein Kaltbearbeitungsprozess, bei dem eine Presse und ein Druckdruckwerk verwendet werden, um Blech zu formen oder zu schneiden. Im Gegensatz dazu wird mit dem Druckguss geschmolzenes Metall (wie Aluminium oder Zink) unter hohem Druck in eine Formhöhle injiziert. Das Stempeln beginnt mit festen Metallplatten, das Druckgussverfahren beginnt mit flüssigem Metall.

2. Die Was ist der Unterschied zwischen Druckschneiden und Stempeln?

Die Druckschnittart ist eine spezifische Stempelart. Während "Stempeln" ein breiter Begriff ist, der das Biegen, Formen und Formen umfasst, bezieht sich "Druckschneiden" speziell auf den Prozess, mit dem ein Werkzeug in eine bestimmte Form geschnitten oder geschnitten wird. Im Wesentlichen ist das Druckschneiden der Blank- oder Piercing-Aufbau innerhalb der größeren Familie der Metallstempelverfahren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —