Schlüsselkomponenten für Präzisionswerkzeug-Satz in der Fertigung

Zusammenfassung

Ein Matrizen-Set ist das grundlegende Gerüst einer Metallstanzform und besteht aus oberen und unteren Platten, die als Formschuhe bezeichnet werden. Diese Schuhe halten alle anderen funktionellen Komponenten mit äußerster Präzision und richten sie aus. Zu den wichtigsten Teilen gehören Führungsbolzen und Buchsen, die für die Ausrichtung sorgen, sowie die Arbeitskomponenten – wie Stempel und Matrizenbohrungen –, die das eigentliche Schneiden und Formen des Materials durchführen.

Die Grundlage: Matrizen-Sets, Schuhe und Platten

Jede Stanzform, unabhängig von ihrer Komplexität, basiert auf einem soliden Fundament. Diese Basis besteht aus dem Matrizenset, zu dem die oberen und unteren Formschuhe sowie verschiedene Platten gehören. Diese Komponenten bilden das starre Skelett, an dem alle anderen funktionellen Teile befestigt sind. Ihre Hauptfunktion besteht darin, während des hochbelasteten Stanzvorgangs eine präzise Lagebeziehung zwischen der oberen und der unteren Hälfte des Werkzeugs aufrechtzuerhalten. Ohne dieses stabile Fundament wäre es unmöglich, Genauigkeit und Konsistenz der gefertigten Teile zu erreichen.

Die Matrizen werden typischerweise aus massiven Stahl- oder Aluminiumplatten gefräst. Laut einem Artikel in Der Blechverarbeiter , während Stahl üblich ist, ist Aluminium eine beliebte Wahl, da es leicht ist, sich schnell bearbeiten lässt und eine hervorragende Stoßdämpfung bietet, wodurch es ideal für Schneidmatrizen geeignet ist. Die Platten müssen – entweder durch Fräsen oder Schleifen – exakt eben und parallel zueinander hergestellt werden, und zwar mit äußerst engen Toleranzen. Die untere Matrizenplatte weist oft Öffnungen auf, damit Ausschuss und Abfälle durchfallen und in das Pressenbett gelangen können, wodurch der Arbeitsbereich frei bleibt.

Die Dicke und das Material des Matrizen-Satzes werden durch die Kräfte bestimmt, denen sie standhalten müssen. Beispielsweise benötigt eine Prägematrize, die Metall unter enormem Druck verformt, einen deutlich dickeren und robusteren Matrizen-Satz als eine einfache Biegematrize. Die Gesamtqualität des Matrizen-Satzes beeinflusst direkt die Lebensdauer des Werkzeugs, die Genauigkeit der hergestellten Teile sowie den Wartungsaufwand im Laufe der Zeit. Ein gut konstruierter Matrizen-Satz ist der erste Schritt, um einen erfolgreichen Stanzprozess sicherzustellen.

Das Präzisions-Ausrichtungssystem: Führungsstifte, Buchsen und Anschlagblöcke

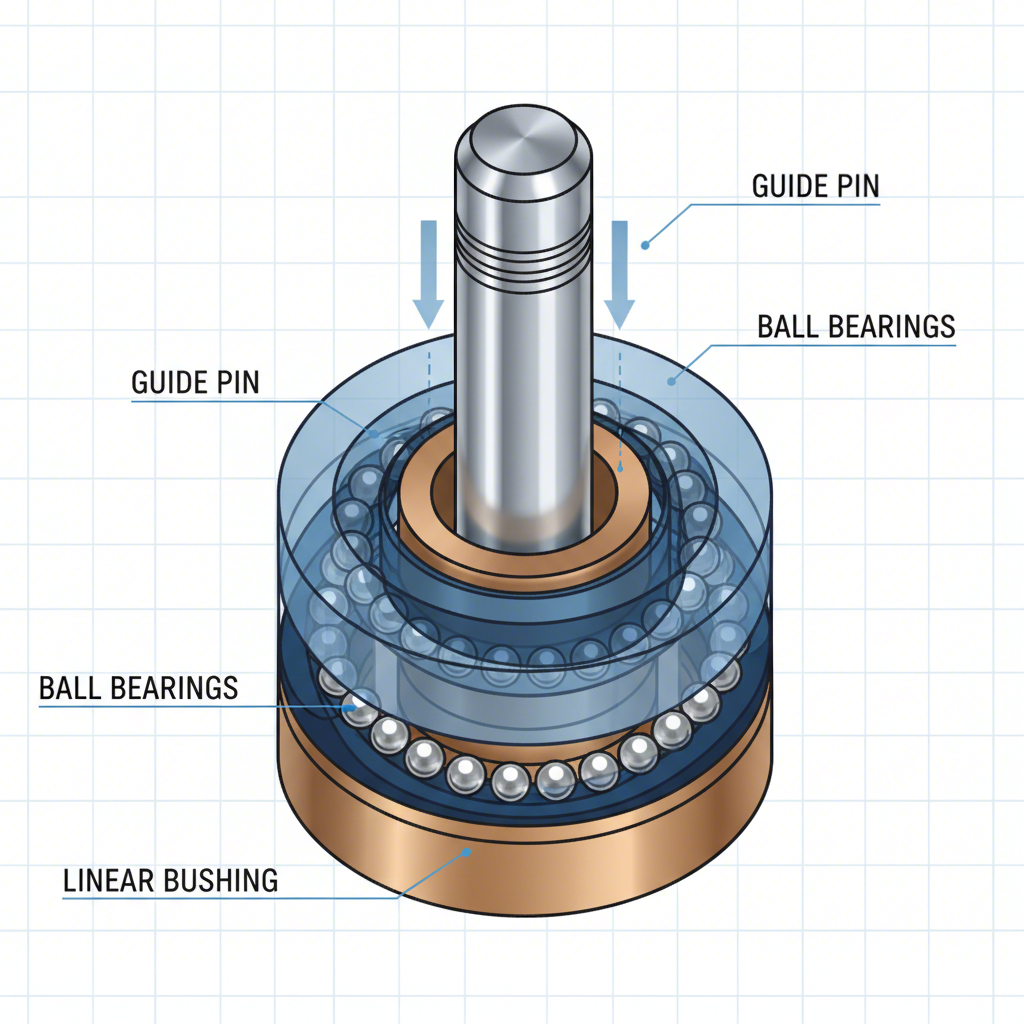

Während das Werkzeugset die Grundlage bildet, sorgt das Präzisionsausrichtungssystem dafür, dass die oberen und unteren Werkzeugschuhe vollkommen synchron arbeiten. Die Hauptkomponenten dieses Systems sind Führungsstifte und Buchsen. Führungsstifte, auch Führungsposten genannt, sind gehärtete, präzisionsgeschliffene Wellen, die an einem Werkzeugschuh befestigt sind und in entsprechende Buchsen des gegenüberliegenden Schuhs gleiten. Dieses Zusammenspiel gewährleistet, dass die funktionellen Komponenten bei jedem Hub der Presse exakt so zusammenfinden, wie vorgesehen – was entscheidend ist, um enge Toleranzen einzuhalten und Beschädigungen des Werkzeugs zu vermeiden.

Es gibt zwei Hauptkategorien von Führungsstiften und -buchsen: Gleitreibung und Wälzlager. Gleitstifte sind massive Stahlstifte, die in einer Buchse gleiten, die oft mit einem verschleißfesten Material wie Aluminium-Bronze ausgekleidet ist und möglicherweise Graphit-Einsätze zur Selbstschmierung enthält. Wälzlager-Stifte hingegen laufen auf einer Reihe von Kugellagern, die in einem Käfig untergebracht sind, wodurch die Reibung erheblich verringert wird. Dies ermöglicht höhere Betriebsgeschwindigkeiten, ohne übermäßige Wärmeentwicklung zu verursachen, und erleichtert die Trennung der Formhälften für Wartungszwecke.

Bei Operationen, die erhebliche seitliche Kräfte erzeugen, reichen Führungsstifte allein möglicherweise nicht aus, um Verformungen zu verhindern. Hier kommen Fersenblöcke und Fersenplatten zum Einsatz. Fersenblöcke sind robuste Stahlblöcke, die an beiden Matrizenlaufschuhen befestigt sind und eingreifen, um laterale Kräfte aufzunehmen. Häufig werden unterschiedliche Metalle für Verschleißplatten verwendet, beispielsweise Stahl gegen Aluminium-Bronze, um Kaltverschweißung zu vermeiden. Indem sie seitliche Kräfte absorbieren, schützen Fersenblöcke die Führungsstifte vor Verbiegung und gewährleisten eine perfekte Ausrichtung kritischer Schneid- und Umformkomponenten.

| Funktion | Reibstifte | Kugellagerstifte |

|---|---|---|

| Mechanismus | Massiver Stift gleitet in einer Buchse | Stift rollt auf Kugellagern innerhalb eines Käfigs |

| Reibwert | Höher | Sehr niedrig |

| Drehzahlfähigkeit | Niedrigere Geschwindigkeiten | Höhere Geschwindigkeiten |

| Hauptsächlicher Vorteil | Größere Widerstandsfähigkeit gegen seitliche Kräfte | Hohe Präzision, geringe Reibung, einfache Trennung |

| Häufige Anwendung | Matrizen mit erheblichen Seitenkräften | Hochgeschwindigkeits- und hochpräzise Stufenfolgeverbundwerkzeuge |

Die ‚Arbeitenden‘ Komponenten: Stempel, Matrizen und Abzieher

Die Komponenten, die die eigentliche Arbeit des Schneidens und Formens des Blechs durchführen, sind die Stempel, Matrizenblöcke (oder Matrizeneinsätze) und Abzieher. Der Stempel ist das männliche Element, das üblicherweise aus gehärtetem Werkzeugstahl oder Hartmetall besteht und nach unten bewegt wird, um einen Arbeitsgang durchzuführen. Die Matrize, auch Matrizenplatte genannt, ist das weibliche Element, das sich in der unteren Werkzeugplatte befindet. Die Form und der Spielraum zwischen Stempel und Matrize bestimmen die endgültigen Merkmale des gestanzten Teils, wie beispielsweise die Größe eines Lochs oder den Winkel einer Biegung.

Nachdem ein Stanzwerkzeug das Material durchstößt oder formt, neigt das Material dazu, auf dem Rückzug am Stempel haften zu bleiben. Die Aufgabe des Abstreifers besteht darin, dies zu verhindern. Ein Abstreifer ist eine druckbeaufschlagte Platte, die die Stempel umgibt. Während sich der Pressenhub oben bewegt, hält der Abstreifer das Material gegen die untere Matrize fest, wodurch ein sauberes Zurückziehen der Stempel ermöglicht wird. Diese Funktion ist entscheidend, um Verformungen des Teils zu vermeiden und einen Hochgeschwindigkeitsbetrieb zu ermöglichen. Abstreifer können fest oder federbelastet sein, wobei federbelastete Ausführungen eine kontrolliertere Druckkraft bieten.

Die Konstruktion und die Werkstoffauswahl dieser Arbeitskomponenten sind entscheidend für die Standzeit des Werkzeugs und die Qualität des Teils. Wie erläutert von Dynamic Die Supply , müssen Stanzwerkzeuge und Matrizen aus Materialien hergestellt sein, die hart genug sind, um wiederholten Belastungen und Verschleiß standzuhalten. Die Wechselwirkung zwischen diesen Teilen sowie Druckpolstern, die das Werkstück festhalten, bestimmt den Erfolg des Stanzprozesses. Eine korrekte Ausrichtung, scharfe Schneidkanten und eine effektive Entformung sind alle erforderlich, um konsistente, hochwertige Teile effizient herzustellen.

Komponentenvarianten bei Progressiv- und Stanzwerkzeugen

Während alle Werkzeuge grundlegende Komponenten gemeinsam haben, unterscheiden sie sich hinsichtlich ihrer Konfiguration und Komplexität erheblich je nach Werkzeugtyp. Die beiden häufigsten Typen sind Einzelhub-Stanzwerkzeuge und Progressivwerkzeuge. Ein Einzelhub-Werkzeug führt pro Pressenhub einen Arbeitsgang durch, beispielsweise das Ausschneiden eines Teils oder das Biegen einer Flansch. Der Komponentensatz ist relativ einfach und darauf ausgerichtet, diese einzelne Aufgabe zu erfüllen. Solche Werkzeuge werden oft für Kleinserienfertigung oder einfachere Bauteilgeometrien verwendet.

Im Gegensatz dazu ist ein Stufenwerkzeug ein wesentlich komplexeres Werkzeug, das an verschiedenen Stationen gleichzeitig mehrere Operationen durchführt. Ein Materialstreifen wird durch das Werkzeug geführt, und an jeder Station erfolgt eine unterschiedliche Schneid- oder Umformoperation. Dadurch kann bei jedem Hub der Presse ein vollständiges, komplexes Bauteil hergestellt werden. Folglich enthält ein Stufenwerkzeug zahlreiche Sätze von Stempeln, Matrizen und Umformwerkzeugen, die alle in einem einzigen, großen Werkzeugsatz untergebracht sind. Es umfasst zudem zusätzliche Komponenten wie Führungsstifte zur exakten Positionierung des Streifens an jeder Station sowie Förderheber, um das Material reibungslos weiterzutransportieren.

Die Konstruktion und Herstellung dieser komplexen Werkzeuge erfordert umfangreiche Fachkenntnisse. Für Branchen, die hochkomplexe Teile in großen Stückzahlen benötigen, stellen Hersteller von maßgeschneiderten Automotive-Stanzwerkzeugen und ähnliche Komponenten nutzen häufig fortschrittliche Simulationen und Projektmanagement, um Folgeverbunde zu liefern, die Effizienz und Präzision gewährleisten. Die Wahl zwischen einem Einzelstufen- und einem Folgeverbundwerkzeug hängt von der Produktionsmenge, der Teilekomplexität und dem Budget ab, da die Anfangskosten eines Folgeverbundes deutlich höher sind, aber die Kosten pro Teil bei Massenproduktion erheblich niedriger liegen.

| Komponentenaspekt | Einzelstufen-Stanzeinsatz | Progressiver Stanzstempel |

|---|---|---|

| Operationen pro Hub | Eins | Mehrere, sequenzielle Operationen |

| Komponentenkomplexität | Niedrig (ein Satz Hauptwerkzeuge) | Hoch (mehrere Sätze Stempel, Formen usw.) |

| Materialförderung | Manuelles oder einfaches Teilezuführungssystem | Automatisches Bandzuführungssystem |

| Einzigartige Komponenten | Grundstempel, Matrizenblöcke | Führungsnadeln, Materialheber, mehrere Stationen |

| Ideales Produktionsvolumen | Niedrig bis Mittel | Hoch bis sehr hoch |

Häufig gestellte Fragen zu Matrizenkomponenten

1. Wie heißen die Teile einer Matrize?

Die Hauptteile einer Stanzmatrize umfassen den Matrizenträger (obere und untere Matrizenplatten), der als Grundlage dient. Zu den wichtigsten funktionellen Komponenten gehören Führungsnadeln und Buchsen zur Ausrichtung, Stempel und Matrizenbuchsen (oder Blöcke) zum Schneiden und Formen, Abstreiferplatten zum Entfernen des Materials von den Stempeln sowie verschiedene Federn, die die notwendige Kraft bereitstellen.

2. Welche Komponenten hat ein Druckgusswerkzeug?

Druckguss ist ein anderes Fertigungsverfahren als das Stanzverfahren und verwendet unterschiedliche Komponenten. Eine Druckgussmaschine nutzt eine Form, auch Gusswerkzeug genannt, die in der Regel aus zwei Hälften besteht: einer feststehenden Formhälfte (Deckelhälfte) und einer beweglichen Formhälfte (Ausstoßhälfte). Im Inneren befindet sich ein Auswerfersystem mit Auswurfstiften, um das erstarrte Bauteil herauszudrücken, ein Hohlraum, der die Form des Bauteils bestimmt, sowie Angüsse oder Läufe, durch die das geschmolzene Metall in den Hohlraum fließt. Auch die verwendeten Legierungen unterscheiden sich, üblicherweise sind dies Zink, Aluminium oder Magnesium.

3. Wie ist ein Formensatz aufgebaut?

Der Aufbau eines Formensatzes basiert auf zwei präzisionsgefertigten Platten: der oberen und unteren Formplatte. Diese Platten werden durch Führungsstifte und Buchsen ausgerichtet. Alle weiteren Komponenten, wie Stanzhalter, Formblöcke und Abstreiferplatten, sind sicher an diesen Plattformen befestigt. Die gesamte Baugruppe ist so konzipiert, dass es sich um ein eigenständiges Werkzeug handelt, das in eine Presse eingebaut werden kann, um Bauteile genau und wiederholt herzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —