Berechnung der Stanztonnage: Die essentielle Formel

Zusammenfassung

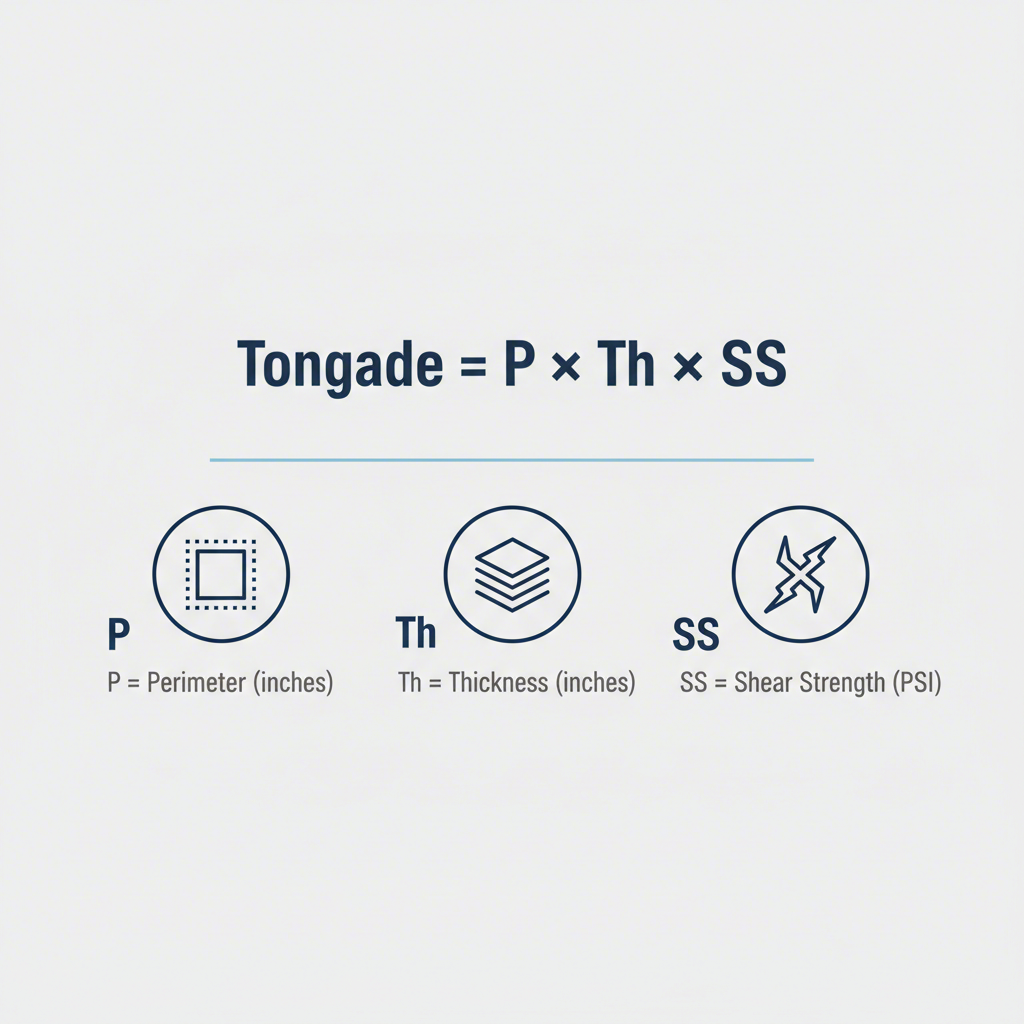

Die Berechnung der erforderlichen Presskraft ist entscheidend für die Auswahl der richtigen Presse und die Gewährleistung eines erfolgreichen Fertigungsprozesses. Die grundlegende Formel lautet: Presskraft = Umfang des Schnitts (in) × Materialdicke (in) × Scherfestigkeit des Materials (Tonnen/in²) die Genauigkeit dieser Berechnung hängt davon ab, dass die genaue Scherfestigkeit des jeweiligen Materials verwendet wird, da dieser Wert zwischen Metallen wie Baustahl, Aluminium und hochfesten Stählen erheblich variieren kann.

Die Grundformel für die Stanzpresskraft

Im Zentrum jeder Stanzoperation steht eine entscheidende Berechnung zur Ermittlung der Kraft, die zum Schneiden oder Umformen eines Teils benötigt wird. Diese in Tonnen gemessene Kraft bestimmt die Größe und Kapazität der erforderlichen Presse. Der Einsatz einer zu kleinen Presse kann zu Beschädigungen der Ausrüstung und Produktionsausfällen führen, während eine zu große Presse ineffizient und kostspielig ist. Die am weitesten verbreitete Formel zur Berechnung der Presskraft bei Ausschneid- und Stanzvorgängen ist einfach, aber wirkungsvoll.

Die primäre Formel wird wie folgt ausgedrückt:

Force (Tons) = P × Th × SS

Jede Variable in dieser Gleichung stellt einen kritischen Aspekt der Operation dar:

- P (Umfang): Dies ist die Gesamtlänge des geschnittenen Stückes, gemessen in Zoll. Für ein einfaches rundes Loch ist dies der Umfang (π × Durchmesser). Für ein Quadrat oder Rechteck ist es die Summe aller Seiten.

- Th (Dicke): Dies ist die in Zollmesser gemessene Größe oder Dicke des zu prägenden Blechs.

- SS (Scherefestigkeit): Dies ist eine Eigenschaft des Materials, die seine Widerstandsfähigkeit gegen Scheren bestimmt, ausgedrückt in Tonnen pro Quadratzoll. Dies ist die wichtigste Variable für die Genauigkeit.

Um beispielsweise die Tonnage zu berechnen, die erforderlich ist, um ein 2-Zoll-Durchmesser-Loch in ein 0,10-Zoll-dickes Blatt aus mildem Stahl zu durchbohren, das eine Scherfestigkeit von etwa 25 Tonnen/in2 aufweist, wäre die Berechnung: T Es ist üblich, einen Sicherheitsfaktor von 15-20% hinzuzufügen, um Variablen wie Werkzeugverschleiß zu berücksichtigen.

Um diese Formel auf Ihr eigenes Projekt anzuwenden, befolgen Sie diese Schritte:

- Bestimmen Sie den Umfang (P): Berechnen Sie die Gesamtlänge aller Kanten, die in einem einzigen Presshub geschnitten werden.

- Messen Sie die Materialstärke (Th): Verwenden Sie einen Messschieber, um eine exakte Dicke Ihres Materials in Zoll zu ermitteln.

- Ermitteln Sie die Schubfestigkeit des Materials (SS): Finden Sie die Scherfestigkeit Ihres spezifischen Materials in Tonnen pro Quadratzoll. Diese Angabe finden Sie häufig in Werkstoffdatenblättern oder technischen Nachschlagewerken.

- Berechnen Sie die Tonnage: Multiplizieren Sie die drei Werte miteinander, um die erforderliche Kraft in Tonnen zu ermitteln.

- Fügen Sie einen Sicherheitsfaktor hinzu: Erhöhen Sie Ihre berechnete Presskraft um 15–20 %, um sicherzustellen, dass Ihre Presse über ausreichende Kapazität verfügt.

Vertiefung der Schlüsselvariablen: Materialeigenschaften und Bauteilgeometrie

Die Genauigkeit Ihrer Presskraftberechnung ist nur so gut wie die verwendeten Daten. Während Umfang und Dicke einfach zu messende Größen sind, ist die Scherfestigkeit des Materials eine differenzierte Variable mit erheblichem Einfluss auf das Ergebnis. Ein falsches Verständnis dieser Eigenschaft ist eine häufige Fehlerquelle, insbesondere bei modernen Legierungen.

Die Scherfestigkeit ist keine universelle Konstante; sie variiert stark je nach Material. Weiches Aluminium beispielsweise erfordert deutlich weniger Kraft zur Abscherung als gehärteter Edelstahl. Hochfeste Stähle (AHSS), die aufgrund ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht zunehmend in der Automobilindustrie eingesetzt werden, weisen Scherfestigkeiten auf, die mehrere Male höher liegen können als die von herkömmlichem Baustahl. Wie bereits erwähnt, AHSS Guidelines , herkömmliche Faustformelberechnungen, die für Baustahl funktionierten, können die für diese hochfeste Werkstoffe erforderliche Presskraft stark unterschätzen, was zu erheblichen Problemen führen kann.

Die Geometrie des Teils ist ebenso wichtig. Der Umfang muss genau für die zu schneidende Form berechnet werden. Bei einfachen Formen wie Kreisen (Umfang = π × Durchmesser) oder Rechtecken (Umfang = 2 × Länge + 2 × Breite) ist dies einfach. Bei komplexen, unregelmäßigen Formen ergibt sich der Umfang aus der Summe aller einzelnen geraden und gekrümmten Linienabschnitte, die gleichzeitig geschnitten werden.

Um die Unterschiede in den Materialeigenschaften zu veranschaulichen, folgt eine Tabelle mit ungefähren Werten für die Scherfestigkeit gängiger Metalle:

| Material | Scherfestigkeit (Tonnen/in²) |

|---|---|

| Aluminium (weich) | ~11 |

| Messing (halbhart) | ~20 |

| Baustahl (HR/CR) | ~25-27 |

| Edelstahl (geglüht) | ~37 |

| Edelstahl (halbhart) | ~50 |

Hinweis: Dies sind ungefähre Werte. Konsultieren Sie stets das technische Datenblatt Ihres Materiallieferanten für präzise Angaben.

Um die Genauigkeit Ihrer Berechnungen sicherzustellen:

- Materialspezifikationen überprüfen: Unterstellen Sie niemals die Scherfestigkeit. Beschaffen Sie sich immer den korrekten Wert für die spezifische Legierung und Härtegrad Ihres Materials.

- Dicke genau messen: Kleine Schwankungen in der Materialdicke können besonders bei hochfesten Werkstoffen einen deutlichen Einfluss auf die endgültige Tonnage haben.

- Umfang sorgfältig berechnen: Bei komplexen Teilen die Geometrie in kleinere Segmente unterteilen, um sicherzustellen, dass die gesamte Schnittlänge korrekt ermittelt wird.

Berechnungen für verschiedene Stanzoperationen

Während die grundlegenden Prinzipien zur Kraftberechnung gleich bleiben, muss die Formel an unterschiedliche Arten von Stanzvorgängen angepasst werden. Der wesentliche Unterschied liegt darin, welcher Teil des Prozesses Energie verbraucht und wie das Material beansprucht wird. Eine Verwechslung der Anforderungen bei Schneiden, Stanzen und Ziehen ist eine häufige Ursache für falsche Berechnungen.

Ausstechen und Lochpunchen: Beides sind Schneidvorgänge. Beim Stanzen wird Material entfernt, um ein Loch zu erzeugen, während beim Auspressen (Blanking) das Profil eines Teils aus einer größeren Blechplatte ausgeschnitten wird. Für beide gilt die Standardformel (Tonnage = P × Th × SS) direkt. Entscheidend ist die Verwendung des Umfangs der auszuschneidenden Kontur und der Scherfestigkeit des Materials. Zum Beispiel ist bei Stanzvorgängen 'P' der Umfang des Stanzstempels; beim Auspressen ist 'P' der Umfang des fertigen Teils.

Zeichnung: Dies ist ein Umformvorgang, kein Schneidvorgang. Beim Tiefziehen wird das Blech in eine dreidimensionale Form, wie beispielsweise eine Tasse oder Hülle, gestreckt. Das Material wird dabei auf Zug beansprucht, nicht auf Scherung. Daher muss die Berechnung angepasst werden. Wie von Der Blechverarbeiter , erklärt wird, ersetzt die Tiefziehformel die Scherfestigkeit (SS) durch die Zugfeste Festigkeit (UTS) . Zusätzlich muss die vom Auswerfer oder Andruckkissen benötigte Kraft berechnet und zur Gesamtkraft hinzugefügt werden.

Progressives Stanzverfahren: Bei einem fortlaufenden Werkzeug finden mehrere Operationen (z. B. Stanzen, Biegen, Formen) an verschiedenen Stationen bei jedem Hub der Presse statt. Um die Gesamtpresskraft zu berechnen, müssen Sie die für alle gleichzeitig durchgeführten Operationen erforderliche Kraft ermitteln und diese anschließend addieren. Dazu gehören Schneidvorgänge, Umformen, Biegen sowie die Kraft von Federrückhaltern und Gasdruckplatten.

Im Folgenden ein Vergleich der wichtigsten Aspekte bei verschiedenen Operationen:

| Betrieb | Wesentlicher Krafteinflussfaktor | Gemessener Umfang (P) | Zusätzliche zu berücksichtigende Kräfte |

|---|---|---|---|

| Stanzen | Scherspannung (SS) | Umfang des Stanzstempels | Vorspannkraft der Abziehfußfedern |

| Aushämmen | Scherspannung (SS) | Umfang des ausgestanzten Teils | Vorspannkraft der Abziehfußfedern |

| Drawing | Zugfeste Festigkeit (UTS) | Umfang der gezogenen Tasse/Hülle | Leerstoffhalter / Pad-Druck |

Um die richtige Berechnung auszuwählen, verwenden Sie folgende Checkliste:

- [ ] Wird der Vorgang vor allem mit dem Material geschnitten? Wenn ja, verwenden Sie die Scherfestigkeitsformel.

- [ ] Ist die Operation das Dehnen oder das Formen von Material in eine 3D-Form? Wenn ja, verwenden Sie die Formel der Zugfestigkeit und fügen Sie den Paddruck hinzu.

- [ ] Werden mehrere Operationen in einem Druckschlag durchgeführt? Wenn ja, berechnen Sie die Tonnage für jeden und addieren Sie sie.

Vorgesetzte Überlegungen und Faktoren, die die Tonnage beeinflussen

Die Grundformel liefert eine solide Schätzung, aber in einem realen Produktionsumfeld können mehrere andere Faktoren die tatsächliche erforderliche Tonnage beeinflussen. Wenn man diese Details übersieht, kann dies zu ungenauen Vorhersagen und Verarbeitungsproblemen führen. Erfahrene Ingenieure berücksichtigen diese Nuancen, um ihre Berechnungen zu verfeinern und die Stabilität des Prozesses zu gewährleisten.

Einer der wichtigsten Faktoren ist der Zustand der Werkzeuge. Die Standardformel kompensiert oft stumpfe Werkzeuge durch die Verwendung der gesamten Materialdicke. Scharfe Werkzeuge aber lassen das Material nach nur einem Bruchteil der Dicke (oft 20-50 Prozent) brechen und verringern so die erforderliche Kraft. Umgekehrt erfordern abgenutzte oder stumpfe Werkzeuge eine deutlich größere Tonnage. Weitere Faktoren sind die Abstandsbreite zwischen dem Schlag und dem Werkzeug, die Härte des Materials und die Druckgeschwindigkeit.

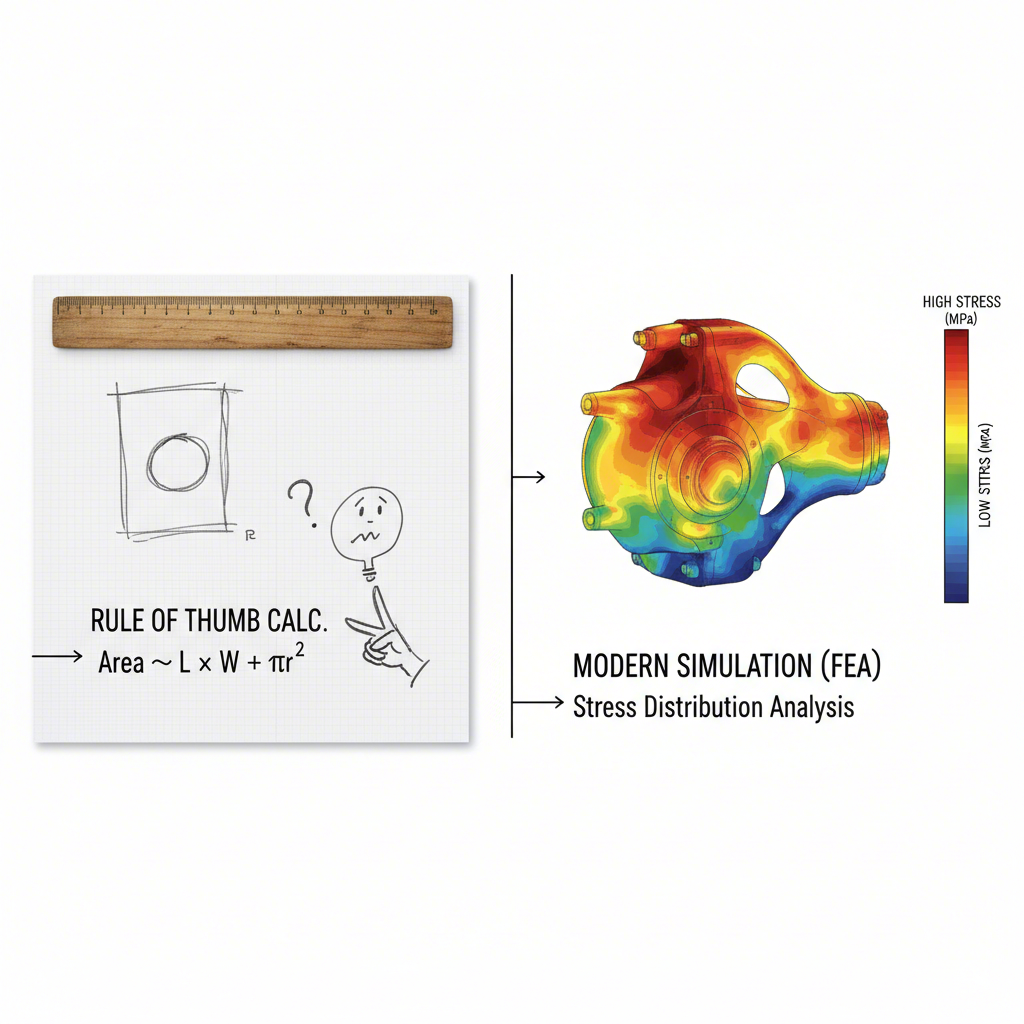

Außerdem besteht eine entscheidende Unterscheidung zwischen Tonnage (Spitzenkraft) und Energie. Eine Presse kann zwar eine ausreichende Tonnage haben, aber nicht genügend Energie, um die Arbeit zu beenden, insbesondere bei Tiefzieharbeiten, bei denen das Material im oberen Teil des Pressstrokes eingesetzt wird. Dies kann dazu führen, daß die Presse am Ende ihres Schlages zum Erliegen kommt. Moderne Ansätze verlassen sich zunehmend auf die Finite-Element-Analyse (FEA) und Simulationssoftware, um die Einschränkungen von Handberechnungen zu überwinden. Wie von Simulationen für Stempel , können diese Werkzeuge komplexe Faktoren wie Materialhärtung, Springback und Binderdruck während des gesamten Formprozesses genau modellieren. Für komplexe Bauteile, insbesondere im Automobilbereich, ist die Nutzung fortschrittlicher CAE-Simulationen kein Luxus mehr, sondern eine Notwendigkeit. Führende Lieferanten wie Shaoyi (Ningbo) Metal Technology Co., Ltd. diese Technologien werden zur Gewährleistung der Präzision und Effizienz bei der Herstellung von Autostempelmaschinen und -komponenten eingesetzt.

Für sicherere und zuverlässigere Operationen sollten Sie folgende Tipps beachten:

- Einen Sicherheitsfaktor anwenden: Fügen Sie immer mindestens 15–20 % zu Ihrer berechneten Tonnage hinzu, um einen Puffer für Materialschwankungen und Werkzeugverschleiß zu schaffen.

- Alle Kräfte berücksichtigen: Bei komplexen Werkzeugen müssen die Kräfte von Stickstofffedern, Druckplatten und angetriebenen Nocken zur Gesamtkraft hinzugerechnet werden.

- Werkzeugschärfe berücksichtigen: Wenn Sie sehr scharfe Werkzeuge verwenden, können Sie möglicherweise eine niedrigere Tonnage ansetzen. Die Berechnung auf der Grundlage stumpfer Werkzeuge liefert jedoch eine sicherere Obergrenze.

- Lastverteilung ausgleichen: Bei großen Pressen oder fortlaufenden Werkzeugen muss die Last gleichmäßig über das Pressenbett verteilt sein, um Kippbewegungen sowie vorzeitigen Verschleiß der Presse und des Werkzeugs zu vermeiden.

Häufig gestellte Fragen

1. Wie berechnet man die Tonnage für das Stanzverfahren?

Die gebräuchlichste Methode zur Berechnung der Presskraft bei Stanzvorgängen (insbesondere zum Durchstanzen und Auspressen) ist die Formel: Presskraft = Umfang des Schnitts (in Zoll) × Materialdicke (in Zoll) × Scherspannung des Materials (in Tonnen pro Quadratzoll). Der Wert der Scherspannung ist entscheidend und variiert stark je nach Art des verwendeten Metalls.

2. Wie berechnet man den Presskraftbedarf?

Um den gesamten Presskraftbedarf zu berechnen, müssen Sie zunächst alle Vorgänge identifizieren, die in einem einzigen Presshub ausgeführt werden. Bei einer einfachen Auspressoperation wenden Sie die Standardformel an (Umfang × Dicke × Scherspannung). Bei einem Folgeverbundwerkzeug mit mehreren Stationen müssen Sie die Presskraft für jede Station berechnen, in der gleichzeitig gearbeitet wird (z. B. Durchstanzen, Umformen, Biegen), und anschließend alle diese Werte addieren, um die insgesamt erforderliche Presskraft zu erhalten.

3. Wie wird die Presskraft bei der Gesenk- oder Fließpressverfahren berechnet?

Die Berechnung der Presskraft für eine Schmiedepresse unterscheidet sich grundlegend von der Berechnung beim Stanzen. Anstelle einer scherenden Wirkung entlang des Umfangs erfolgt beim Schmieden eine Verdichtung eines Materialvolumens. Die Formel ist komplexer und hängt typischerweise von der projizierten Fläche des Schmiedeteils, der Fließspannung des Materials bei Schmiedetemperatur und einem Faktor für die Formkomplexität ab. Sie ist nicht austauschbar mit den Kraftberechnungen beim Stanzen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —