Wesentliche vorbeugende Wartung von Stanzwerkzeugen

Zusammenfassung

Die präventive Wartung von Stanzwerkzeugen ist ein systematisches Programm regelmäßiger Maßnahmen, das darauf ausgelegt ist, den Zustand der Werkzeuge zu erhalten und Ausfälle zu vermeiden. Diese proaktive Strategie umfasst routinemäßige Reinigungen zur Entfernung von Rückständen, detaillierte Inspektionen auf Verschleiß und Beschädigungen, gelegentliches Nachschärfen der Schneidkanten sowie eine ordnungsgemäße Schmierung beweglicher Bauteile. Das Hauptziel besteht darin, die Lebensdauer der Werkzeuge zu verlängern, eine gleichbleibende Teilequalität sicherzustellen und kostspielige, ungeplante Stillstandszeiten zu minimieren, wodurch ein Wechsel vom reaktiven Reparaturansatz hin zu einer proaktiven Wartungskultur erfolgt.

Warum ein proaktiver Ansatz unverzichtbar ist

In der Welt des Metallstanzens ist der Unterschied zwischen der Wartung und der Reparatur von Werkzeugen entscheidend. Die Reparatur von Werkzeugen ist ein reaktiver, oft hektischer Prozess – das Reparieren gebrochener Auswerfer, das Ersetzen unerwartet zerbrochener Komponenten oder das Beheben von Störungen an einem Werkzeug, das fehlerhafte Teile produziert. Im Gegensatz dazu ist die vorbeugende Wartung (PM) eine gezielte, planmäßige Abfolge von Maßnahmen, die darauf abzielt, solche Ausfälle von vornherein zu verhindern. Wie in einem Artikel detailliert beschrieben, Der Blechverarbeiter umfasst eine echte Wartung Aufgaben wie das Nachschleifen von Schneidkanten aufgrund normalem Verschleiß und die Überprüfung auf lose Befestigungselemente, bevor diese einen katastrophalen Ausfall verursachen.

Die Einführung eines formalen präventiven Wartungsprogramms (PM) ist die Grundlage für betriebliche Exzellenz in jeder Stanzanlage. Ohne regelmäßige Pflege können Werkzeuge unter Ablagerungen von Schmierstoffen, Fehlausrichtungen oder Materialermüdung leiden, was zu erheblichen Produktionsproblemen führen kann. Ein proaktiver Ansatz schützt die erheblichen Investitionen in Werkzeuge und gewährleistet die Qualität jedes hergestellten Teils. Der Wechsel von einer reaktiven zu einer proaktiven Denkweise geht nicht nur um Reparaturen – es geht darum, ein stabileres, vorhersehbareres und profitableres Fertigungsumfeld zu schaffen.

Die wirtschaftliche Begründung für ein solides präventives Wartungsprogramm ist überwältigend positiv und liefert eine hohe Rendite auf Investitionen, indem die hohen Kosten ungeplanter Ausfallzeiten und Notreparaturen vermieden werden. Zu den zentralen Vorteilen einer konsistenten Wartungsplanung gehören:

- Verlängerte Werkzeuglebensdauer: Regelmäßige Wartung reduziert den Verschleiß an kritischen Komponenten und maximiert so die Nutzungsdauer Ihrer Werkzeuge.

- Konsistente Teilequalität: Gut gewartete Werkzeuge erzeugen Teile, die konsequent den Maß- und Oberflächenspezifikationen entsprechen, wodurch Ausschuss- und Nacharbeitungsquoten drastisch reduziert werden.

- Verkürzte Ausfallzeiten: Durch proaktive Wartung werden potenzielle Probleme erkannt, bevor sie zu Ausfällen führen, wodurch die Produktion kontinuierlich und vorhersehbar weiterlaufen kann.

- Erhebliche Kosteneinsparungen: Die Verhinderung von schwerwiegenden Störungen hilft, die hohen Kosten von Notreparaturen, eiligen Komponentenlieferungen und verlorenen Produktionsmöglichkeiten zu vermeiden.

- Verbesserte Betriebswirkung: Ein zuverlässiger und gut gewarteter Werkzeugsatz ermöglicht reibungslosere und schnellere Produktionsläufe mit weniger Unterbrechungen.

Ihr unentbehrlicher Werkzeugwartungs-Checkliste

Ein erfolgreiches vorbeugendes Wartungsprogramm basiert auf einer Grundlage gründlicher und wiederholbarer Verfahren. Jeder Schritt ist darauf ausgelegt, geringfügige Probleme zu erkennen und zu beheben, bevor sie sich verschlimmern. Obwohl jede Presseform einzigartig ist, sollte eine umfassende Checkliste als Standardarbeitsverfahren für Ihren Werkzeugraum dienen. Diese Checkliste stellt sicher, dass kein kritischer Prüfpunkt übersehen wird und dass die Wartung durchgängig in allen Schichten und durch alle Mitarbeiter einheitlich durchgeführt wird.

Im Folgenden sind die wesentlichen Aufgaben aufgeführt, die den Kern Ihrer Wartungsroutine für Stanzwerkzeuge bilden sollten:

- Gründliche Reinigung: Der erste Schritt besteht immer darin, die Form vollständig zu reinigen. Dazu gehört das Entfernen aller Rückstände wie Metallabfälle, Späne und Schmiermittelansammlungen von allen Oberflächen. Eine saubere Form ist nicht nur sicherer im Umgang, sondern ermöglicht auch eine genaue Inspektion. Nach der Reinigung muss die Form gründlich getrocknet werden, um Rostbildung zu verhindern.

- Detaillierte Inspektion: Bei sauberem Werkzeug kann eine umfassende visuelle Inspektion beginnen. Dies ist ein entscheidender Diagnoseschritt. Die Techniker sollten auf lose oder fehlende Befestigungselemente und Zentrierstifte, gebrochene oder ermüdete Federn sowie Anzeichen von Kaltverschweißung an Verschleißplatten oder Nockenflächen achten. Laut Manor Tool sollte diese Inspektion außerdem die Abstreiferflächen hinsichtlich Verschleiß sowie Werkzeugschnitte auf Beschädigungen oder Risse überprüfen.

- Komponentenschärfung: Schneidkanten und Stempel werden im Laufe der Zeit natürlich stumpf, was zu Graten an den Bauteilen und einem erhöhten Presskraftbedarf führt. Diese Komponenten müssen regelmäßig geschärft werden, um eine saubere Schneidwirkung wiederherzustellen. Es ist entscheidend, dies zu tun, bevor die Bauteilqualität erheblich abnimmt.

- Ordnungsgemäße Schmierung: Alle notwendigen Füge- und beweglichen Flächen innerhalb des Werkzeugs sollten ordnungsgemäß geschmiert sein. Dies verringert Reibung und Verschleiß und gewährleistet einen reibungslosen Betrieb von Nocken, Führungsbolzen und anderen Komponenten.

- Komponenten- und Sicherheitsprüfung: Stellen Sie sicher, dass alle Schneidstempel sicher in ihren Haltern sitzen und dass alle Sicherheitsschutzeinrichtungen angebracht und funktionsfähig sind. Dies ist auch der richtige Zeitpunkt, um das letzte Teil und das Ende des Bandes vom vorherigen Durchlauf auf Anzeichen von Problemen wie Grate oder außerhalb der Toleranz liegende Maße zu überprüfen, wie von Wisconsin Metal Parts .

Erweiterte Techniken: Beherrschung von Schärfen und Einstellen von Distanzscheiben

Über die grundlegende Checkliste hinaus erfordern bestimmte Wartungsaufgaben ein höheres Maß an Geschicklichkeit und technischem Verständnis. Korrektes Schärfen und Justieren von Distanzscheiben sind zwei solcher Verfahren, die, wenn sie richtig ausgeführt werden, die Lebensdauer und Leistung eines Werkzeugs erheblich verlängern können. Eine unsachgemäße Durchführung kann jedoch erheblichen Schaden verursachen.

Präzisionsschärfen

Schärfen ist mehr als nur eine stumpfe Kante schleifen. Dabei ist die Art des Werkzeugstahls, das verwendete Schleifrad und die Geometrie des Scherens sorgfältig zu beachten. Die Verwendung eines falschen Schleifrads für harte Werkzeugstahle wie D2 kann zu einer übermäßigen Hitzeaufbau führen, was zu Erweichen, Wärmeprüfung oder Rissbildung des Werkzeugsektors führt. Es ist wichtig, ein richtig abfallendes Rad zu verwenden und die Abkühlung mit Wasser zu verringern, um den Bereich kühl zu halten. Darüber hinaus ist das Schleifen des richtigen Scherwinkels an den Schnittstellen von entscheidender Bedeutung, um die Schnittkraft zu reduzieren, den Stoß auf die Form und die Presse zu minimieren und eine ausgewogene Schnittfunktion zu gewährleisten, um die Ausrichtung zu erhalten.

Strategische Schiemung

Das Schimmen ist häufig notwendig, um die genaue Zeit und Höhe der verschiedenen Druckstationen zu erhalten, wenn Komponenten abgenutzt oder geschärft werden. Es gibt jedoch strenge Regeln für das richtige Schimmen. Ein häufiger Fehler ist, mehrere dünne Schiefer zusammen zu stapeln. Dadurch entsteht ein "schwammförmiges" Fundament, das sich unter Druck biegen kann, was zu Instabilität und Bewegung führt. Die richtige Methode ist, weniger, dickere Schalen zu verwenden. Es ist auch wichtig, dass die Schiefer einen ausreichenden Abstand für Schrauben und Schrauben haben und keine Schlussschlusslöcher verhindern. Vor der Montage müssen alle Baumrollen von den Schalen entfernt werden, um sicherzustellen, dass sie perfekt flach sitzen.

Die Qualität der ersten Form spielt eine wichtige Rolle bei der Wirksamkeit der Aufrechterhaltung. Mit hochpräzisen Werkzeugen eines seriösen Herstellers zu beginnen, vereinfacht die Wartung und verbessert die Gesamtleistung. Für Branchen, die komplexe und langlebige Werkzeuge benötigen, wie beispielsweise die Automobilindustrie, ist eine Zusammenarbeit mit einem Spezialisten von entscheidender Bedeutung. So sind beispielsweise die Branchenführer in maßgeschneiderten Automotive-Stanzwerkzeugen die Kommission ermittelte die Ergebnisse der Untersuchung und stellte fest, dass die Kommission die Kommission nicht in der Lage war, die vorläufigen Maßnahmen zu überprüfen.

Durchführung eines strukturierten PM-Programms

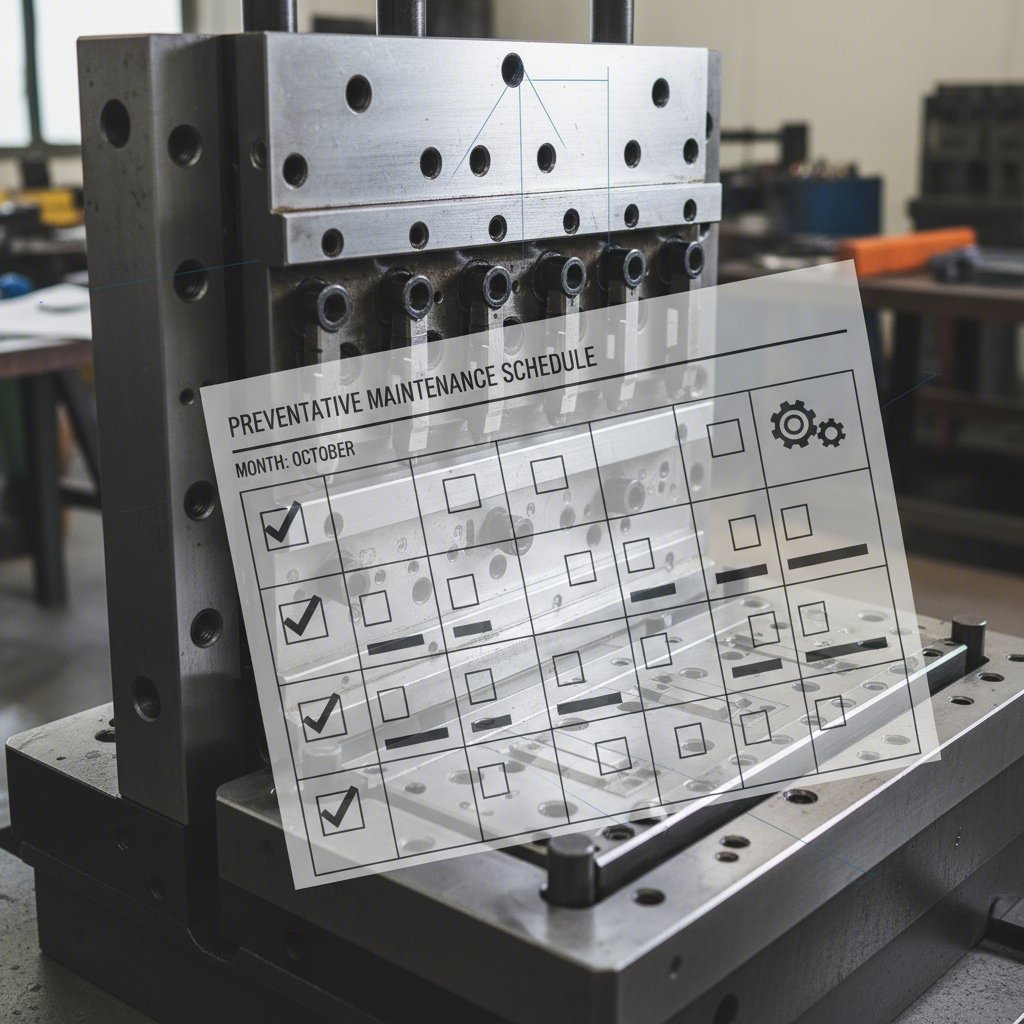

Ein wirksames vorbeugendes Wartungsprogramm kann keine informelle oder gelegentliche Tätigkeit sein; es muss ein strukturierter, dokumentierter Teil Ihres Arbeitsflusses sein. Die Überführung von Ad-hoc-Fixes auf ein geplantes System unterscheidet die leistungsfähigsten Stempelarbeiten vom Rest. Ziel ist es, einen vorhersehbaren Wartungszyklus auf der Grundlage von Daten und Erfahrungen zu schaffen, anstatt auf einen Ausfall zu warten.

Der erste Schritt besteht darin, einen Wartungsplan aufzustellen. Die Wartungsintervalle können anhand einer festgelegten Anzahl von Pressenschlägen, der Gesamtanzahl der Produktionsdurchläufe oder eines zeitbasierten Plans bestimmt werden. Bei Hochleistungsläufen könnte es sinnvoll sein, die Wartung nach jeweils 50.000 oder 100.000 Schlägen durchzuführen. Bei weniger häufigen Aufträgen ist eine zeitorientierte Inspektion möglicherweise besser geeignet. Dieser Plan hilft vorherzusagen, wann Wartung erforderlich sein wird, sodass Sie Ausfallzeiten planen und sicherstellen können, dass die notwendigen Ressourcen verfügbar sind.

Die Dokumentation ist das Rückgrat eines erfolgreichen PM-Programms. Jedes Mal, wenn ein Werkzeug gewartet wird, sollte die durchgeführte Arbeit auf einer Wartungskarte oder in einem digitalen Protokoll erfasst werden. Dieses Protokoll sollte das Datum, den Namen des Technikers, eine Beschreibung der Prüfergebnisse sowie Angaben zu allen vorgenommenen Reparaturen oder Einstellungen enthalten. Diese historischen Daten sind von unschätzbarem Wert, um wiederkehrende Probleme zu erkennen, die Lebensdauer von Komponenten vorherzusagen und die Wartungsintervalle im Laufe der Zeit zu optimieren. Außerdem hilft es bei der Verwaltung eines Ersatzteilbestands für stark beanspruchte Teile, sodass diese bei Bedarf verfügbar sind und Ausfallzeiten minimiert werden.

Schließlich ist die Festlegung von Verantwortlichkeiten entscheidend. Während Werkzeug- und Formenbauer in der Regel die Wartung durchführen, spielen auch Pressenbediener als erste Verteidigungslinie eine wichtige Rolle. Sie sollten geschult werden, um frühzeitige Warnsignale wie ungewöhnliche Geräusche, Veränderungen in der Teilequalität oder erhöhte Tonnage zu erkennen und diese sofort zu melden. Dieser kooperative Ansatz stellt sicher, dass potenzielle Probleme erkannt und behoben werden, bevor es zu einem größeren Ausfall kommt, wodurch das gesamte vorbeugende Wartungsprogramm effektiver wird.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen Formenwartung und Formenreparatur?

Die Formenwartung ist ein proaktiver, geplanter Prozess zum Reinigen, Prüfen und Instandhalten einer Form, um zukünftige Probleme zu vermeiden. Die Formenreparatur hingegen ist ein reaktiver Prozess, bei dem eine defekte Form repariert wird, nachdem sie ausgefallen ist oder bereits fehlerhafte Teile produziert. Ein gutes vorbeugendes Wartungsprogramm zielt darauf ab, den Bedarf an Notreparaturen so gering wie möglich zu halten.

2. Wie oft sollte eine Stanzform gewartet werden?

Die Wartungshäufigkeit hängt von mehreren Faktoren ab, darunter die Komplexität des Werkzeugs, das zu stanzende Material, die Produktionsmenge und das Alter des Werkzeugs. Eine gängige Methode besteht darin, die Wartung anhand der Anzahl der Pressenhübe zu planen (z. B. alle 50.000 Hübe). Bei Werkzeugen mit geringerem Produktionsvolumen kann ein zeitbasierter Plan (z. B. vierteljährlich oder halbjährlich) geeigneter sein.

3. Welche sind die häufigsten Anzeichen dafür, dass ein Werkzeug Wartung benötigt?

Zu den häufigsten Indikatoren gehören eine deutliche Zunahme von Graten an den gestanzten Teilen, Teile, die außerhalb der Maßhaltigkeit liegen, ungewöhnliche Geräusche, die während des Betriebs vom Werkzeug ausgehen, sowie eine erhöhte Presskraft, die zur Durchführung der Arbeit erforderlich ist. Eine regelmäßige Prüfung des letzten vom Presswerk gefertigten Teils kann helfen, diese Probleme frühzeitig zu erkennen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —