Blechumformung: Vom ersten Hammerschlag bis zu serienreifen Bauteilen

Grundlagen der Blechumformung verstehen

Haben Sie sich jemals gefragt, wie aus einem flachen Metallstück eine elegante Autokotflügel oder ein komplexes Bauteil für die Luftfahrt entsteht? Die Antwort liegt in der Blechumformung – einem Verfahren, das Präzision, Technik und das Verständnis dafür verbindet, wie sich Metall unter mechanischer Belastung verhält.

Was ist genau Blechumformung

Blechumformung ist der Prozess, bei dem flache Metallbleche in dreidimensionale Formen umgewandelt werden, ohne Material zu entfernen. Im Gegensatz zur spanenden Bearbeitung, bei der überschüssiges Material abgetragen wird, beruht diese Technik auf kontrollierter Verformung. Man bringt das Metall gewissermaßen dazu, sich dorthin zu bewegen, wo es hin soll. Das Verfahren wird bei dünnen Metallblechen angewendet, deren Dicke typischerweise zwischen 0,5 mm und 8 mm liegt, wodurch es für unzählige Anwendungen vielseitig einsetzbar ist.

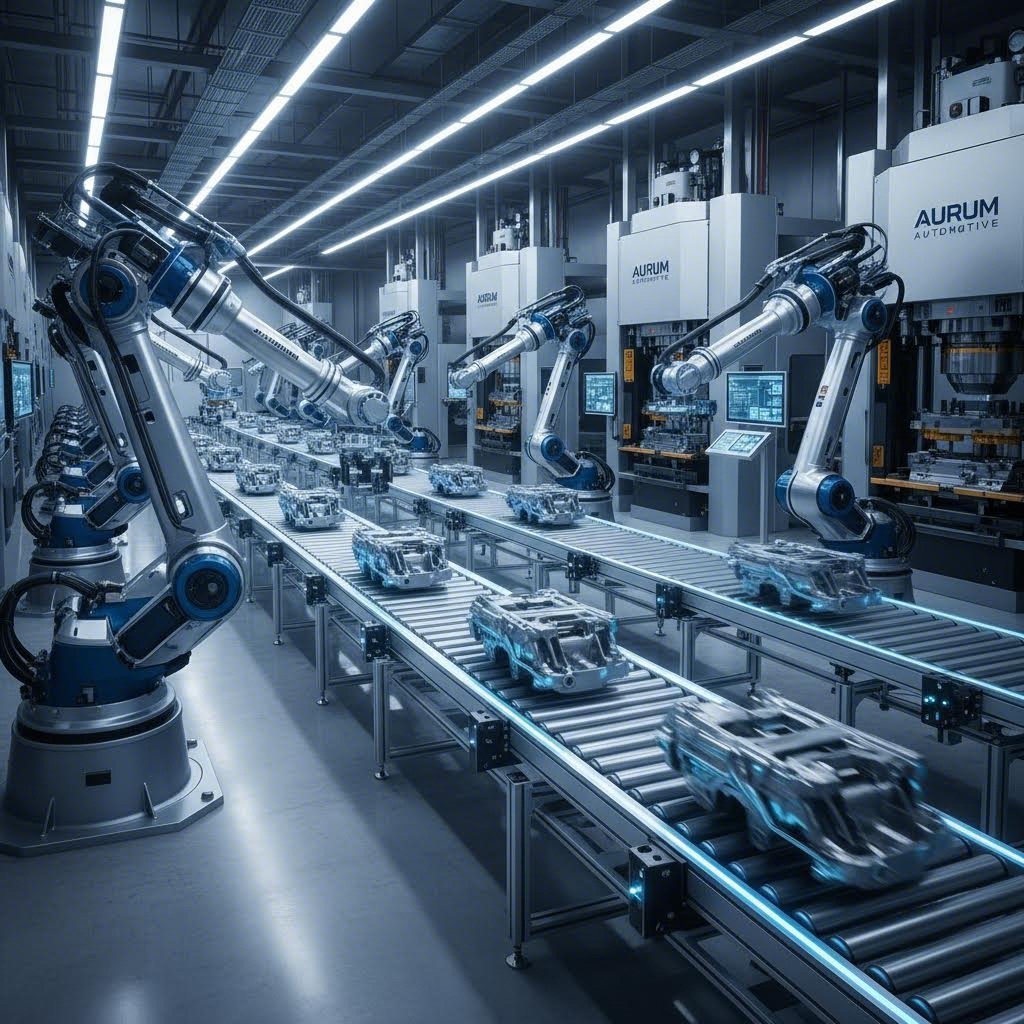

Von Karosserieteilen für Automobile bis hin zu Flugzeughautabschnitten bildet diese Fähigkeit das Rückgrat der modernen Fertigung. Ob Sie ein klassisches Auto in Ihrer Garage restaurieren oder präzise Komponenten in einer industriellen Anlage herstellen – die zugrunde liegenden Prinzipien bleiben dieselben.

Die Formgebung von Blechen unterscheidet sich auf entscheidende Weise von anderen metallverarbeitenden Verfahren: Sie arbeiten nicht gegen das Material, sondern nutzen dessen natürliche Eigenschaften, um es dauerhaft umzuformen, ohne dabei seine strukturelle Integrität zu beeinträchtigen.

Dieser Artikel schließt die Lücke zwischen hobbytechniken und professionellem Produktionswissen sie lernen grundlegende Konzepte kennen, die gleichermaßen gelten, ob Sie zum ersten Mal einen Hammer schwingen oder mithilfe fortschrittlicher Umformwerkzeuge serientaugliche Teile produzieren.

Warum diese Fähigkeit für Konstrukteure wichtig ist

Das Verständnis, wie Metall geformt wird, eröffnet Türen in zahlreichen Branchen. Werkstätten für die Automobilrestaurierung setzen täglich auf diese Techniken. Hersteller in der Luft- und Raumfahrt sind auf präzises Formen bei strukturellen Bauteilen angewiesen. Sogar Builder von individuellen Motorrädern und Künstler, die mit Metall arbeiten, nutzen dieselben grundlegenden Fähigkeiten.

Wie formt man Metall effektiv? Jedes Projekt läuft darauf hinaus, vier grundlegende Bearbeitungsmethoden zu beherrschen:

- Schnitt: Trennen von Material, um das Werkstück zu erzeugen oder überschüssiges Material zu entfernen. Dazu gehören Scheren, Laserschneiden und Plasmaschneidverfahren, die Metall für weitere Bearbeitungsschritte vorbereiten.

- Biegen: Anwendung von Kraft, um Winkel oder Kurven zu erzeugen, ohne die Oberfläche des Metalls zu verändern. Abkantpressen und manuelle Umformmethoden ermöglichen sowohl scharfe Kanten als auch sanfte Rundungen.

- Schrumpfen: Zusammenpressen von Metall, um die Oberfläche in bestimmten Bereichen zu verringern. Diese Technik behebt gedehnte Stellen und erzeugt konkave Formen mithilfe von Schrumpfgeräten, Falzgabeln oder gezielter Hitzeeinwirkung.

- Strecken: Metall wird auf molekularer Ebene durch Auseinanderziehen erweitert. English Wheels, Hämmer und Dollen arbeiten zusammen, um konvexe Kurven und zusammengesetzte Formen zu erzeugen.

Diese vier Arbeitsgänge bilden die Grundlage aller Metallumformarbeiten. Beherrschen Sie sie einzeln, und Sie werden verstehen, wie man sie für komplexe Projekte kombiniert. Professionelle Blechverarbeiter, die fortschrittliche Umformwerkzeuge verwenden, verlassen sich weiterhin auf dieselben Prinzipien – nur mit höherer Geschwindigkeit und in größeren Mengen.

Die Schönheit dieses Handwerks liegt in seiner Skalierbarkeit. Dieselben Techniken, die Ihnen helfen, eine kleine Beule zu reparieren, können Ihr Verständnis für industrielle Stanzoperationen leiten, die Tausende identischer Teile produzieren. Lassen Sie uns die Werkzeuge und Techniken untersuchen, die diese Transformation ermöglichen.

Wesentliche Werkzeuge für jedes Könneniveau

Bereit, Metall zu formen, aber überfordert von der Vielzahl an Werkzeugen? Ihnen geht es nicht anders. Ein Besuch bei einem Metallbearbeitungshändler – ob vor Ort oder online – fühlt sich an wie die Ankunft in einem fremden Land, in dem alle eine andere Sprache sprechen. Hämmer mit seltsamen Namen, Dollen in dutzenden Formen und Maschinen, die so viel kosten wie ein gebrauchtes Auto. Wo soll man da nur anfangen?

Die gute Nachricht? Sie brauchen nicht alles auf einmal. Der Aufbau Ihrer werkzeuge zur Blechumformung ist eine schrittweise Entwicklung, kein einmaliger Einkauf. Der Schlüssel liegt darin, welche Werkzeuge zu Ihrem aktuellen Können und den Projekten passen, die Sie angehen möchten. Lassen Sie uns dies in überschaubare Schritte unterteilen.

Handwerkzeuge, die jeder Anfänger braucht

Wenn Sie gerade erst anfangen, sind Ihre Hände das wichtigste Werkzeug zur Formgebung. Die Ausrüstung erweitert lediglich das, was Ihre Hände leisten können. Der professionelle Karosseriebauer Cody Walls von Traditional MetalCraft bringt es perfekt auf den Punkt: „Der beste Weg, um anzufangen, besteht darin, an kleinen Teilen zu arbeiten – kleine 10 cm x 10 cm große Blechplatten. Ich kaufte mir einen '64er Impala, als ich 14 war, und mit einem Satz Hämmern und Ambossen von Harbor Freight begann ich, die Radlaufunterseiten zu reparieren.“

Dieser Ansatz funktioniert, weil kostengünstige Werkzeuge zum Formen von Blech es Ihnen ermöglichen, das Verhalten von Metall kennenzulernen, ohne groß investieren zu müssen. Sie werden Fehler machen – das tut jeder – und es ist besser, dies an erschwinglicher Ausrüstung zu lernen.

Hämmer: Beginnen Sie mit einem universell einsetzbaren Karosserieschlosserhammer mit einem Gewicht zwischen 14 und 18 Unzen. Achten Sie darauf, dass der Hammerkopf einen Durchmesser zwischen 1-1/4 und 1-9/16 Zoll aufweist. Hier ist etwas, das Hersteller Ihnen nicht verraten: Tatsächlich flache Hammerflächen sind nicht ideal. Eine Hammerfläche mit einem Radius von etwa 12 Zoll eignet sich besser für allgemeine Arbeiten, da sie verhindert, dass beim Schlag in leichtem Winkel „Lächeln“-Abdrücke entstehen. Viele erfahrene Blechbauer schleifen eine Wölbung von 1/16 Zoll an den Rand der neuen Hammerflächen, um Markierungen auf dem Metall zu vermeiden.

Dollen: Diese handgehaltenen Ambosse stützen das Metall von hinten, während Sie darauf hämmern. Eine Dolly muss mindestens 3 Pfund wiegen, um wirksam zu sein – leichtere springen einfach weg, wenn man darauf schlägt. Beginnen Sie mit einer Dolly mit geringer und mittlerer Krümmung, da nur sehr wenige Karosserieteile stark gewölbte Flächen aufweisen. Eine „Ei“-Dolly ist besonders beliebt, da ihre unterschiedlichen Oberflächen für vielfältige Anwendungsfälle geeignet sind.

Schrumpf-Ziehgerät: Eine Tisch- oder Schraubstock-montierte Kombinationseinheit kostet zwischen 50 und 200 US-Dollar und vermittelt grundlegende Kenntnisse über Metallverformung. Sie wird ständig zum Erstellen von Flanschen, Formen von Kurven und zum Verständnis, wie sich Metall unter Druck verhält, verwendet.

Elektrische Geräte für professionelle Blecharbeiter

Sobald Sie Erfahrung mit Handwerkzeugen gesammelt und verstanden haben, wie sich Metall verhält, werden elektrische Geräte zu einer Multiplikation Ihrer Fähigkeiten – nicht zu einem Ersatz dafür. Wie Walls anmerkt: „Mit diesen einfachen Handwerkzeugen können Sie viel Blecharbeit bewältigen. Doch wenn Sie nach Stunden abrechnen, müssen Sie den Prozess beschleunigen.“

Größere Geräte machen Sie jedoch nicht automatisch besser. „Es ist definitiv ein Irrglaube, dass diese großen Geräte den Prozess automatisch schneller und einfacher machen“, erklärt Walls. „In Wirklichkeit können Sie damit die Dinge nur schneller verderben! Zum Beispiel habe ich allein sechs Monate gebraucht, um den Pullmax wirklich zu beherrschen.“

Planierhammer: Dieses Formgebungswerkzeug glättet große Metallflächen und planiert Schweißnähte durch wiederholte kontrollierte Schläge. Das Verfahren, bekannt als Hammerformung, dehnt das Metall entlang der Schweißnähte aus, um Verzug infolge thermischer Ausdehnung zu reduzieren. Hochwertige Geräte von Herstellern wie ProLine kosten 2.000–5.000 $, sparen aber unzählige Stunden bei der Blechbearbeitung.

Englischrad: Erhältlich von Tischmodellen bis hin zu großen Standgeräten, formen Englischräder Metall, indem sie es unter Druck zwischen zwei Walzen führen, wodurch zusammengesetzte Kurven gestreckt und geformt werden. Größere Räder verfügen über tiefere Kehlen für größere Bleche. Obwohl sie äußerst leistungsfähig sind, erfordern sie viel Übung – idealerweise arbeiten bei größeren Arbeiten zwei Personen zusammen.

Schmiedehammer: Diese Maschinen nutzen wiederholte Schläge, um Metall schnell zu dehnen. Im Gegensatz zum Englischrad ermöglichen Schmiedehämmer die alleinige Bearbeitung größerer Bleche und erzeugen oft eine entspanntere Passform mit geringerer innerer Spannung im fertigen Bauteil.

Pullmax: Ein vielseitiges Arbeitstier zum Biegen von Kanten, Hinzufügen von Verstärbungsrippen auf schwerem Material und Vorformen von zusammengesetzten Kurven auf größeren Blechen. Spezielle Matrizen können aus Verbundwerkstoffen für Terrassenplatten für bestimmte Profile angefertigt werden.

| Werkzeugtyp | Erfahrungslevel | Typischer Kostenbereich | Beste Anwendungen |

|---|---|---|---|

| Karosserieschmiedehämmer | Anfänger | $15–150 pro Stück | Grundlegende Formgebung, Dellenentfernung, Blechumformung |

| Unterlegekörper (Dollies) | Anfänger | $20–200 pro Stück | Abstützung von hinten, Techniken mit und ohne Unterlegekörper, Glätten |

| Schrumpf-Dehn-Zange (manuell) | Anfänger | $50-500 | Falze, Kurven, Kantenformung, Erlernen der Metallverformung |

| Beverly-Schere | Anfänger-Mittelstufe | $300-800 | Anspruchsvolles Schneiden, gekrümmte Formen, Material bis zu 3/16" |

| Planierhammer | Mittelstufe | $2,000-5,000 | Blechglättung, Schweißplanierung, Feinarbeiten |

| Englischrad (Tischmodell) | Mittelstufe | $500-2,000 | Kleine Blechkrümmungen, Erlernen der Radtechnik |

| Englischrad (Standmodell) | Mittelstufe-Fortgeschrittene | $3,000-15,000 | Große Bleche, komplexe Krümmungen, Serienfertigung |

| Pullmax | Fortgeschritten | $5,000-20,000+ | Kantenbiegen, Kantenverstärkung, Arbeiten mit dickem Material, zusammengesetzte Kurven |

| Schmiedehammer | Fortgeschritten | $8,000-25,000+ | Schnelles Formen, große Bleche, Serienfertigung |

Wenn Sie eine Metallformmaschine zum Verkauf sehen – ob vintage oder neu – recherchieren Sie gründlich, bevor Sie kaufen. „Nur weil etwas alt ist, bedeutet das nicht, dass es gut ist, und das Gleiche gilt auch für Neugeräte“, rät Walls. Online-Communities, professionelle Werkstätten und Metallbearbeitungsforen bieten wertvolle Einblicke in die Qualität bestimmter Geräte.

Der schrittweise Aufbau Ihres Werkzeugsortiments ist sowohl finanziell als auch fachlich sinnvoll. Beginnen Sie mit hochwertigen Handwerkzeugen – sie werden Ihnen während Ihrer gesamten Laufbahn dienen. Ergänzen Sie diese durch eine Schrumpf-Streck-Zange und eine Beverly-Schere zum Schneiden. Wenn Ihre Fähigkeiten und Projektanforderungen zunehmen, erwägen Sie Planierhämmern und -rädern. Jedes neue Umformwerkzeug erfordert eine intensive Einarbeitungszeit, bauen Sie Ihre Sammlung daher mit einem Tempo aus, das es Ihnen ermöglicht, jedes neue Gerät wirklich zu beherrschen, bevor Sie zum nächsten übergehen.

Mit Ihrer Werkzeugstrategie an Ort und Stelle ist der nächste Schritt, zu verstehen, wie diese Werkzeuge tatsächlich verwendet werden. Die Techniken, die Sie als Nächstes lernen, bilden die Grundlage für alles – von einfachen Reparaturen bis hin zur vollständigen Blechteilfertigung.

Manuelle Formgebungstechniken, die echte Fähigkeiten vermitteln

Sie haben Ihre Hämmer und Ambosse bereit. Was nun? An dieser Stelle geraten viele Einsteiger ins Stocken – sie schlagen, treffen Metall, und fragen sich, warum die Dinge schlechter statt besser aussehen. Das Geheimnis liegt nicht in den Werkzeugen selbst, sondern darin, wie sich das Metall auf jeden einzelnen Schlag reagiert. Wie der professionelle Karosseriebauer Geoff Gates von Alloy Motors es formuliert: „Richtiges Arbeiten mit Hammer und Amboss ist keine geheimnisvolle, verlorene Kunst, sondern einfach eine Sache von Versuch und Irrtum. Am Ende des Tages möchte das Metall dorthin zurückkehren, wo es war – Sie müssen nur lernen, mit ein paar Werkzeugen mit ihm zu ‚sprechen‘.“

Dieser Ausdruck – „mit dem Metall sprechen“ – beschreibt etwas Wesentliches am manuellen Formen. Sie zwingen das Material nicht in Unterwerfung. Stattdessen lenken Sie es durch kontrollierte Bearbeitung und lesen seine Reaktion bei jedem Hammerschlag.

Beherrschung der Hammer-und-Dolly-Technik

Der Erfolg beim manuellen Formen beginnt mit dem Verständnis zweier grundlegender Ansätze: die Arbeit auf der Dolly und die Arbeit ohne Dolly. Jede Methode erfüllt einen anderen Zweck, und die Fähigkeit zu wissen, wann welche eingesetzt wird, unterscheidet erfahrene Blechbauer von denen, die nur Lärm verursachen.

Auf-Dolly-Technik :Platzieren Sie die Dolly direkt hinter der Stelle, an der der Hammer schlägt. Das Metall wird zwischen zwei Flächen gepresst, wodurch es bei jedem Schlag geglättet und leicht gedehnt wird. Verwenden Sie diese Methode für:

- Höhepunkte abflachen und Beulen glätten

- Bearbeitung gedehnter Bereiche, die nivelliert werden müssen

- Letzte Feinarbeiten vor dem Auftragen von Spachtel

- Planieren von Nähten nach dem Schweißen

Ohne-Dolly-Technik: An dieser Stelle liegen viele Anleitungen daneben. Platzieren Sie Ihren Amboss in der Nähe – aber nicht direkt hinter – Ihrer Hammerauftreffstelle. Wenn Sie die hohe Stelle bearbeiten, drückt der Amboss gleichzeitig den angrenzenden tiefen Bereich nach oben. Diese Methode wirkt Wunder bei:

- Tiefliegende Stellen anheben und gleichzeitig Hochstellen absenken

- Bearbeitung von zusammengesetzten Kurven, ohne Überdehnung

- Erste grobe Bearbeitungsschritte an beschädigten Blechen

- Gezielte Steuerung der Metallverlagerung in bestimmten Zonen

Der entscheidende Unterschied? Arbeit am Amboss dehnt und glättet das Blech. Arbeit ohne Amboss verteilt das Metall neu, ohne nennenswerte Dehnung hinzuzufügen. Professionelle Restauratoren verwenden die Arbeit ohne Amboss für etwa 70–80 % ihrer Formbearbeitung und wechseln erst zur Arbeit am Amboss für das endgültige Glätten.

Die Kunst der gezielten Metallverformung

Bevor Sie mit dem Hammer zuschlagen, ist die Vorbereitung entscheidend. Gates empfiehlt, Ihren Arbeitsbereich zu markieren: „Er zeichnet dieselben Linien mit einem Bleistift auf der Innenseite der Verkleidung ein. Verwenden Sie ein Lineal für besonders gerade Linien, aber eine freihändige Technik für Kurven.“ Diese visuelle Referenz hilft Ihnen dabei, den Fortschritt zu verfolgen und während des Formgebens die Karosserielinien beizubehalten.

Bereit, Metall auf Ihrer ersten Übungsverkleidung zu formen? Befolgen Sie diese Reihenfolge:

- Schadensbegutachtung: Fahren Sie mit den Fingerspitzen über die Oberfläche. Einige Konstrukteure tragen einen Latexhandschuh, um die Empfindlichkeit zu erhöhen. Tasten Sie Höhen und Vertiefungen ab, bevor Sie ein Formwerkzeug ansetzen – Blechbearbeiter nennen dies „die Verkleidung lesen“.

- Markieren Sie Referenzlinien: Verwenden Sie Klebeband oder einen Bleistift, um Karosserielinien, Kanten und die Grenzen der Bereiche, die bearbeitet werden müssen, zu kennzeichnen. So verhindern Sie, dass intaktes Metall versehentlich verformt wird.

- Beginnen Sie mit der Arbeit ohne Dolly: Platzieren Sie Ihren Dolly leicht versetzt zur höchsten Stelle. Schlagen Sie den hohen Bereich mit kontrollierten Hammerschlägen – nicht mit voller Kraft. Der Dolly drückt die tiefe Stelle nach oben, während Ihr Hammer die hohe Stelle absenkt.

- Arbeiten Sie im Kreis: Bewegen Sie sich von der Mitte des beschädigten Bereichs ausgehend in sich erweiternden Spiralen nach außen. Dadurch wird die Spannung gleichmäßig verteilt, anstatt neue Verzerrungen zu erzeugen.

- Häufig kontrollieren: Nach jeweils 10–15 Schlägen pausieren, um den Zustand neu zu beurteilen. Das Metall verformt sich stärker, als man es erwartet, und übermäßiges Bearbeiten verursacht neue Probleme.

- Zum Feinbearbeiten auf den Einsatz von Unterlage verwenden: Sobald die größeren Unebenheiten behoben sind, platzieren Sie die Unterlage direkt hinter Ihrer Schlagzone. Leichte Hammerschläge glätten die Oberfläche und dehnen sie leicht, um sie eben zu machen.

- Verwenden Sie bei Bedarf spezialisierte Werkzeuge: Für kleine Dellen tief in einer Blechtafel ermöglicht ein Zielpinzette, die Vertiefung genau anzuzielen und präzise von unten heraufzuarbeiten. Laut Gates: „zielen Sie einfach mit dem Zielpunkt auf die Vertiefung und klopfen Sie von unten, bis das Metall sich auf Höhe der umliegenden Fläche angehoben hat.“

Ein entscheidender Tipp: Wenn ein Bereich schwach wird oder „Öltonnen-Effekt“ zeigt (sich bei leichtem Druck nach innen und außen verformt), haben Sie ihn überarbeitet. Die Lösung ist nicht mehr Hämmern, sondern gezieltes Schrumpfen, um die Spannung wiederherzustellen. Hier bewährt sich Ihr Formwerkzeug zur Blechschrumpfung.

Das Hämmerformen an gekrümmten Abschnitten erfordert, dass Sie die Unterlage (Dolly) an die vorhandene Kontur anpassen. „Da Geoff an einem gekrümmten Teil der Kotflügel arbeitet, verwendet er eine Unterlage, die der Krümmung entspricht“, bemerkt der Hot Rod Magazine-Leitfaden. Der Prozess bleibt derselbe – halten Sie die Unterlage von hinten an und klopfen Sie schrittweise – doch die Auswahl Ihrer Unterlage wird entscheidend, um die ursprüngliche Form beizubehalten.

Hier ist etwas, das die meisten Anleitungen nie erwähnen: Diese manuellen Formgebungstechniken lassen sich direkt auf das Verständnis von Maschinenoperationen übertragen. Wenn Sie eine Englische Welle benutzen, führen Sie im Wesentlichen eine automatisierte Arbeit am Dolly durch. Ein Planierschlaghammer reproduziert die glättenden Bearbeitungsschritte, die Sie von Hand ausführen würden. Motorbetriebene Schrumpf- und Streckwerkzeuge machen exakt dasselbe wie ihre manuellen Pendants – nur schneller.

Ob Sie ein Hobbyist sind, der an Wochenendprojekten arbeitet, oder ein professioneller Fachmann, der stundenweise abrechnet: Diese grundlegenden Techniken gelten in jedem Maßstab. Der Unterschied liegt lediglich in Geschwindigkeit und Arbeitsvolumen. Beherrschen Sie das Gefühl, wie Metall auf kontrollierte Formgebung reagiert, dann verstehen Sie auf fundamentaler Ebene genau, was jede Maschine in Ihrer Werkstatt tut.

Auswahl der richtigen Formgebungsmethode für Ihr Projekt

Sie beherrschen die Grundlagen der manuellen Umformung. Stellen Sie sich nun vor, dieses Wissen so zu skalieren, dass Hunderte oder Tausende identischer Teile entstehen. Wie entscheiden Sie, welches Fertigungsverfahren für Ihr Projekt geeignet ist? Die Antwort hängt von drei Faktoren ab: Bauteilkomplexität, Produktionsvolumen und Budget. Entscheiden Sie falsch, dann geben Sie entweder zu viel für Werkzeuge aus, die Sie nicht benötigen, oder kämpfen mit langsamen, kostspieligen Prozessen, die Ihre Ressourcen aufbrauchen.

Drei Hauptumformverfahren dominieren die Blechfertigung: Biegen, Stanzen und Tiefziehen. Jedes dieser Verfahren zeichnet sich in bestimmten Situationen aus, und das Verständnis ihrer Vorzüge hilft Ihnen, effektiv mit Fertigungspartnern zu kommunizieren oder fundierte Entscheidungen für Ihren eigenen Betrieb zu treffen.

Biegen im Vergleich zu Stanzen – Anwendungen

Wenn Kunden sich an professionelle Blechbearbeiter wenden, konzentrieren sich die ersten Fragen typischerweise auf Menge und Komplexität. Diese beiden Variablen weisen in der Regel direkt darauf hin, ob Biegen oder Stanzen die optimale Wahl ist.

Verbeugen verwendet eine Abkantpresse mit Standard-V-Stempeln und -Stößeln, um entlang gerader Linien Winkel zu erzeugen. Ein Metallblech befindet sich zwischen einem oberen Werkzeug (dem Stößel) und einem unteren Werkzeug (dem V-Stempel). Der Stößel fährt mit kontrollierter Kraft nach unten, drückt das Metall in den Stempel und erzeugt so eine präzise Biegung. Die Einrichtung ist schnell, und es fallen keine Kosten für Sonderwerkzeuge an – was sie ideal für Prototypen und kleine Serien macht.

Vorteile des Biegens

- Keine Investition in Sonderwerkzeuge erforderlich – verwendet Standardstempel

- Schnelle Rüstzeiten, gemessen in Minuten statt Wochen

- Hohe Flexibilität bei Konstruktionsänderungen zwischen den Produktionsserien

- Kostengünstig bei Stückzahlen unter 500 Teilen

- Geeignet für einfache bis mäßig komplexe Geometrien

Nachteile des Biegens

- Arbeitsintensiver Prozess mit höheren Kosten pro Teil bei hohen Stückzahlen

- Auf Winkelbiegungen und einfache Kurven begrenzt

- Die Kosten pro Bauteil sinken bei größeren Mengen nicht signifikant

- Manuelle Handhabung verringert die Konsistenz im Vergleich zu automatisierten Prozessen

Stempel verfolgt einen gegenteiligen Ansatz. Es ist auf Geschwindigkeit und große Stückzahlen ausgelegt und verwendet ein spezielles Werkzeug- und Matrizen-Set, das genau auf Ihr Bauteil zugeschnitten ist. Eine Metallspule wird durch eine Matrix mit mehreren Stationen geführt, an denen nacheinander verschiedene Operationen – Stanzen, Kalibrieren, Biegen – durchgeführt werden. Die anfänglichen Investitionskosten sind erheblich und die Herstellung der Werkzeuge benötigt oft mehrere Wochen. Sobald die Matrix jedoch fertiggestellt ist, können Tausende identischer Teile sehr schnell gestanzt werden.

Vorteile des Stanzens

- Extrem niedrige Kosten pro Bauteil bei hohen Stückzahlen

- Hervorragende Konsistenz und Wiederholbarkeit über die gesamte Produktion hinweg

- Hochgeschwindigkeits-Automatikbetrieb

- Komplexe Formen sind in einer einzigen Operation herstellbar

- Ideal für Stückzahlen über 1.000 Teile

Nachteile des Stanzens

- Hohe Anfangskosten für die Matrize ($5.000–$50.000 oder mehr, abhängig von der Komplexität)

- Lange Vorlaufzeiten für Werkzeuge – typischerweise 4–8 Wochen

- Konstruktionsänderungen erfordern teure Matrizenanpassungen oder vollständige Ersetzungen

- Risiko von Materialausdünnung, Spannungsbrüchen oder Graten, wenn die Konstruktion nicht korrekt ausgelegt ist

Die Entscheidung wird klar, wenn man die Zahlen analysiert. Benötigen Sie 50 Halterungen? Biegen ist die einzig logische Wahl. Benötigen Sie 50.000? Stanzen bietet trotz der anfänglichen Investition in die Werkzeugform deutlich niedrigere Gesamtkosten für das Projekt. Der Break-even-Punkt liegt typischerweise zwischen einigen Dutzend und einigen hundert Teilen, abhängig vom Material und der Komplexität des Bauteils.

Tiefziehen für komplexe Formen

Was passiert, wenn Ihr Bauteil tiefe, dreidimensionale Formen benötigt – wie eine Tasse, ein Spülbecken oder eine komplexe Gehäuseform? Sowohl Tiefziehen als auch Hydroforming kommen dann infrage, jeweils mit unterschiedlichen Mechaniken und Ergebnissen.

Tief zu ziehen verwendet einen massiven Metallstempel, um ein Blechrohling in einen Matrizenhohlraum zu pressen. Ein runder oder rechteckiger Rohling wird über einer Matrizenöffnung fixiert, dann bewegt sich der Stempel nach unten, drückt das Metall durch die Matrize und formt es zu einer Tassen- oder Kastenform. Es ist ein traditionelles Stanzverfahren, das besonders gut für symmetrische Teile geeignet ist.

Hydroforming ersetzt den massiven Stempel durch Hochdruckflüssigkeit. Ein Blechrohling liegt auf einer halben Matrize, dann pumpt eine abgedichtete Kammer hydraulische Flüssigkeit mit extrem hohem Druck. Dieser Druck wirkt wie ein universeller Stempel und zwingt das Metall, sich exakt der Matrizenform anzupassen. Da der Druck gleichmäßig ist, fließt das Material gleichmäßig und behält auch bei sehr komplexen oder tiefgezogenen Formen eine konsistente Dicke bei.

Der praktische Unterschied? Tiefziehen eignet sich hervorragend für einfache Aluminiumdosen oder symmetrische Gehäuse. Hydraulformen überzeugt, wenn komplexe, asymmetrische Formen mit hervorragender Materialverteilung benötigt werden – denken Sie an spezialisierte Luft- und Raumfahrtkomponenten oder unregelmäßige Spülenbecken, bei denen eine gleichmäßige Wanddicke wichtig ist.

| Methode | Beste Anwendungen | Bereich der Materialstärken | Komplexitätsfähigkeit | Eignung bezüglich Produktionsvolumen |

|---|---|---|---|---|

| Verbeugen | Blechhalterungen, Gehäuse, Fahrwerkskomponenten, teile mit Flansch | 0,5 mm - 6 mm | Einfach bis mittelmäßig (eckige Biegungen, grundlegende Kurven) | Niedrig bis mittel (1–500 Teile) |

| Stempel | Automobilblechteile, Beschläge, komplexe geformte Teile, Komponenten in hoher Stückzahl | 0,3 mm – 4 mm | Hoch (mehrere Operationen in einem Durchgang) | Hoch (über 1.000 Teile) |

| Tief zu ziehen | Dosen, Becher, symmetrische Gehäuse, zylindrische Teile | 0,4 mm – 3 mm | Mäßig bis hoch (symmetrische tiefe Formen) | Mittel bis hoch (500+ Teile) |

| Hydroforming | Komplexe Automobilteile, Luftfahrtkomponenten, asymmetrische tiefe Formen | 0,5 mm - 3 mm | Sehr hoch (komplexe Kurven, gleichmäßige Dicke) | Niedrig bis mittel (Spezialanwendungen) |

Verständnis für Prototyping im Vergleich zu Produktion hilft Ihnen, kostspielige Fehlentscheidungen zu vermeiden. Schnelles Prototyping ermöglicht kurze Entwicklungszyklen – Ingenieure können Teile innerhalb weniger Tage testen, anpassen und neu fräsen. Diese Geschwindigkeit validiert Konzepte, bevor in Produktionswerkzeuge investiert wird. Der größte Kostenfaktor verschiebt sich auf die Abschreibung der Werkzeuge, wenn in Richtung Serienproduktion gegangen wird. Diese teuren Werkzeuge rechnen sich nur, wenn die Kosten auf große Stückzahlen verteilt werden.

Viele Hersteller verfolgen einen hybriden Ansatz: Sie beginnen mit schnellem Prototyping unter Verwendung von Umformwerkzeugen für Bleche, wie Abkantpressen, wechseln dann zu Soft-Tooling für mittlere Stückzahlen und steigern schließlich die Produktion, wenn die Nachfrage und die Designstabilität zunehmen. Einige nutzen Brücken-Tooling, um Designs zu testen, bevor sie in gehärtete Serienwerkzeuge investieren. Dieser gestufte Ansatz – kombiniert mit gründlichen DFM-Prüfungen (Design for Manufacturability) – stellt sicher, dass Ihr Design bereits optimiert ist, bevor Sie erhebliches Kapital einsetzen.

Die Wahl der Umformwerkzeuge für Bleche hängt letztlich davon ab, wo sich Ihr Projekt innerhalb dieses Spektrums befindet. Ein Einzelprototyp erfordert Flexibilität und Geschwindigkeit. Die Serienproduktion erfordert Konsistenz und niedrige Kosten pro Einheit. Das Verständnis dieser Abwägungen ermöglicht es Ihnen, fundierte Entscheidungen zu treffen – egal, ob Sie Teile selbst fertigen oder mit professionellen Herstellern zusammenarbeiten.

Sicherheitsmaßnahmen für die Blechbearbeitung

Sie haben die Techniken gelernt und verstehen die Werkzeuge. Doch hier ist eine Wahrheit, die in Metallbearbeitungstutorials oft untergeht: All dieses Wissen nützt nichts, wenn Sie verletzt sind und nicht mehr arbeiten können. Die Bearbeitung von Blechen beinhaltet scharfe Kanten, fliegende Splitter, extreme Lärmbelastung und sich wiederholende Bewegungen, die Sie dauerhaft außer Gefecht setzen können, wenn Sie nicht vorsichtig sind. Laut OSHA Training School gehören Schnitt- und Platzwunden, Quetschverletzungen, Gehörschäden, Verbrennungen und Augenverletzungen zu den häufigsten Gefahren – jede einzelne vermeidbar mit den richtigen Vorsichtsmaßnahmen.

Egal, ob Sie Blechbearbeitungsgeräte in einer professionellen Werkstatt betreiben oder im eigenen Heimwerkstattbereich mit Blech arbeiten, die Sicherheitsprotokolle bleiben dieselben. Wir sehen uns an, was Sie zum Eigenschutz benötigen.

Grundlagen der persönlichen Schutzausrüstung

Stellen Sie sich die PSA als letzte Verteidigungslinie vor. Wenn alles andere versagt – ein Teil löst sich unerwartet, eine scharfe Kante überrascht Sie – dann steht die richtige Ausrüstung zwischen Ihnen und dem Krankenhaus.

- Augenschutz: Schutzbrillen mit Seitenscheiben sind die Mindestanforderung, sobald Sie die Werkstatt betreten. Bei Schleif-, Schneid- oder Schweißarbeiten müssen Sie auf Sicherheitsschutzbrillen oder einen Ganzgesichtsschutz wechseln. Fliegende Splitter und helle Funken warnen nicht, bevor sie einschlagen.

- Gehörschutz: Schneid- und Biegemaschinen erzeugen Geräuschpegel, die bei längerer Exposition dauerhafte Hörschäden verursachen können. Ohrstöpsel mit einer Schalldämmung von mindestens 25 dB sind für die meisten Tätigkeiten geeignet. Bei längeren Arbeiten in der Nähe lauterer Stahlbearbeitungsgeräte wie Preßhämmer oder Scheren sollten Gehörschützer mit einer Dämpfung von 30 dB oder mehr verwendet werden.

- Schnittfeste Handschuhe: Blechkanten schneiden mühelos durch die Haut. Tragen Sie schnittfeste Handschuhe der Norm ANSI A4 oder höher beim Umgang mit Rohmaterial. Allerdings – und das ist entscheidend – entfernen Sie die Handschuhe, bevor Sie Maschinen mit rotierenden Teilen bedienen. Handschuhe können sich verfangen und Ihre Hand in bewegte Bauteile ziehen.

- Geeignete Schutzschuhe: Stahlkappenschuhe schützen vor fallenden Blechen und schweren Werkzeugen. Geschlossene Modelle verhindern zudem, dass Metallspäne in die Schuhe gelangen. Keine Sandalen, keine Ausnahmen.

- Schutzbekleidung: Langärmlige Oberteile und Hosen aus natürlichen Fasern wie Baumwolle widerstehen Funken besser als synthetische Stoffe, die sich bei Hitze schmelzend auf der Haut festsetzen können. Vermeiden Sie weite Kleidung, die an Geräten hängen bleiben könnte.

Sicherheitsprotokolle für die Werkstatt

Ihr Arbeitsumfeld ist genauso wichtig wie Ihre Kleidung. Ein unordentlicher und schlecht belüfteter Arbeitsplatz erhöht jedes Risiko, das Sie eingehen.

Belüftungsanforderungen: Die Bearbeitung erzeugt Dämpfe und Staub, die langfristig die Atemwege schädigen. Laut Harvey Brothers Inc. sind ausreichende Belüftungssysteme unerlässlich, um eine gute Luftqualität zu gewährleisten. Platzieren Sie Abluftventilatoren so, dass sie die verunreinigte Luft aus Ihrem Atembereich ableiten. Tragen Sie beim Arbeiten mit Beschichtungen, Farben oder beim Schweißen mindestens eine partikelfiltrierende Halbmaske der Klasse N95 – oder eine Halbgesichtsmaske mit geeigneten Filterpatronen für spezifische chemische Belastungen.

Brandverhütung: Schweißen, Schneiden und Schleifen erzeugen Funken, die brennbare Materialien entzünden können. Halten Sie Feuerlöscher der Klasse ABC innerhalb von 25 Fuß (ca. 7,6 Meter) zu jeder heißen Arbeitsstelle bereit. Lagern Sie brennbare Stoffe in zugelassenen Schränken außerhalb von arbeitsbereichen, in denen Funken entstehen. Entfernen Sie brennbare Materialien aus der Arbeitszone, bevor Sie mit Arbeiten beginnen, bei denen Funken entstehen.

Ergonomische Aspekte: Wiederholte Formgebungsarbeiten belasten Muskeln, Sehnen und Gelenke. Laut dem Massachusetts Sheet Metalworking Safety Plan (Sicherheitsplan für Blechverarbeitung) sind Arbeitnehmer, die wiederholte Bewegungen ausführen oder in ungünstigen Körperhaltungen arbeiten, von muskuloskelettalen Erkrankungen betroffen. Führen Sie Arbeiten nach Möglichkeit auf Hüfthöhe durch. Machen Sie alle 30–45 Minuten eine Pause während intensiver Formgebungsarbeiten. Wechseln Sie Ihre Tätigkeiten im Laufe des Tages ab, um Überlastungsverletzungen zu vermeiden.

Sicherheit beim Materialhandling: Fr frisch geschnittenes Blech hat Kanten, die Rasierklingen gleichen. Entgraten Sie Kanten stets, bevor Sie Bleche umfangreich bearbeiten. Bei der Handhabung großer Bleche arbeiten Sie zu zweit und kommunizieren Sie klar. Tragen Sie Bleche niemals so, dass Ihre Sicht oder Ihr Weg blockiert ist.

Werkzeugspezifische Sicherheit: Handwerkzeuge und motorbetriebene Geräte bergen jeweils spezifische Gefahren:

- Hämmer und Ambosse: Prüfen Sie die Schlagflächen vor Gebrauch auf Auswölbungen oder Risse. Ein abgesplitterter Hammer kann Metallstücke in Ihre Augen schleudern.

- Blechscheren und Schneidezangen: Halten Sie Ihre Finger stets außerhalb des Schneidbereichs. Greifen Sie niemals in eine Schere, um abgeschnittene Teile zu entfernen, solange sich die Klinge bewegt.

- Rundschleifmaschinen und Planierhämmern: Stellen Sie sicher, dass Schutzvorrichtungen angebracht sind. Befestigen Sie lose Kleidung und Schmuck.

- Stromgeräte: Befolgen Sie die Lockout-Tagout-Verfahren, bevor Sie Maschinen warten. Umgehen Sie niemals Sicherheitsverriegelungen oder entfernen Schutzvorrichtungen, um Arbeiten zu beschleunigen.

Halten Sie schließlich Ihren Arbeitsplatz sauber. Ausrutschen, Stolpern und Stürze verursachen unzählige Verletzungen in der Werkstatt. Entfernen Sie Metallabfälle, sichern Sie Kabel und halten Sie die Gänge frei. Ordnung am Arbeitsplatz geht es nicht um Optik – es geht darum, jeden Tag sicher nach Hause zu kommen.

Nachdem Sie die richtigen Sicherheitsgewohnheiten etabliert haben, sind Sie bereit, Ihre Grundkenntnisse auszubauen und zunehmend anspruchsvollere Projekte anzugehen. Der nächste Abschnitt zeigt einen klaren Weg von einfachen Reparaturen bis hin zu komplexen Zusammengesetzten Kurven.

Aufbau Ihrer Blechformgebungs-Fähigkeiten Schritt für Schritt

Wie gelangen Sie vom Üben an Ausschussblechen zur Fertigung kompletter Karosserieteile? Viele Hobbybastler stagnieren, weil ihnen eine klare Roadmap fehlt, die grundlegende Techniken mit professionellem Niveau verbindet. Blechformgebung dreht sich nicht nur um angesammelte Arbeitsstunden – es geht darum, gezielt durch immer komplexere Herausforderungen zu fortschreiten, die aufeinander aufbauen.

Der Unterschied zwischen jemandem, der nur herumwerkelt, und jemandem, der diese Handwerkskunst wirklich beherrscht, liegt in der strukturierten Fortschrittsentwicklung. Jedes Projekt, das Sie abschließen, sollte Ihre Fähigkeiten leicht über Ihre Komfortzone hinaus erweitern und gleichzeitig die Grundlagen festigen, die Sie bereits gelernt haben.

Ihr erstes Reparaturprojekt für eine Karosserieverkleidung

Woher wissen Sie, ob Sie bereit sind für echte Arbeiten? Beginnen Sie damit, Ihren aktuellen Stand ehrlich einzuschätzen. Können Sie Metall zuverlässig dorthin bewegen, wo es hin soll? Verstehen Sie, wann Sie schrumpfen bzw. dehnen müssen? Können Sie mit den Fingerspitzen eine Blechoberfläche abtasten und Erhebungen sowie Vertiefungen erkennen?

Wenn Sie bei diesen Fragen mit Ja antworten können, sind Sie bereit für Anfängerprojekte. Wenn nicht, üben Sie weiterhin an Trainingsblechen, bevor Sie fortfahren. Es gibt keine Schande darin, die Grundlagen zu wiederholen – jeder Fachmann hat genau dort begonnen, wo Sie jetzt stehen.

- Einfache Reparaturbleche (Anfänger): Schneiden Sie einen kleinen Abschnitt aus dem beschädigten Metall aus und fertigen Sie ein Ersatzstück an. Dies vermittelt Grundlagen in Bezug auf Anreißen, präzises Schneiden, Kantenbearbeitung und einfaches Einpassen. Konzentrieren Sie sich zunächst auf flache Bereiche oder solche mit einfachen Krümmungen – ein Abschnitt einer Bodenwanne oder eine Innenkotflügelreparatur eignet sich hierfür hervorragend. Erfolg zeigt sich darin, dass das Reparaturblech bündig mit dem umgebenden Metall abschließt und verzugsfrei verschweißt werden kann.

- Beulreparatur an zugänglichen Blechteilen (Einsteiger): Arbeiten Sie an Blechteilen, auf die von beiden Seiten zugegriffen werden kann. Üben Sie, Schäden einzuschätzen, gestrecktes von verschobenem Metall zu unterscheiden und die Off-Dolly-Technik anzuwenden, um Material neu zu verteilen. Ihre Sammlung an Blechformwerkzeugen muss nicht umfangreich sein – Hämmer, Dollen und eine Schrumpfzange reichen für die meisten Reparaturen im Einsteigerbereich aus.

- Gewölbte Reparaturbleche (Einsteiger–Fortgeschrittene): Steigen Sie nun zu Reparaturen über, bei denen eine vorhandene Wölbung exakt nachgebildet werden muss. Hierbei lernen Sie den Umgang mit Schablonen, häufiges Kontrollieren der Konturen sowie das Verständnis dafür, wie sich durch Spannen eine Wölbung (Crown) erzeugen lässt. Eine Türverkleidungsreparatur oder eine Reparatur des hinteren Seitenblechs fällt in diese Kategorie.

In der Anfangsphase ist damit zu rechnen, dass Projekte drei- bis fünfmal länger dauern als ein Fachmann benötigen würde. Das ist normal. Schnelligkeit ergibt sich aus Wiederholung und Selbstsicherheit – beides kann man nicht beschleunigen.

Voranschreiten zu komplexen zusammengesetzten Kurven

Sobald Sie mehrere erfolgreiche Reparaturen abgeschlossen haben, warten fortgeschrittene Projekte auf Sie. Diese erfordern die Kombination mehrerer Techniken und das Arbeiten mit anspruchsvolleren Metallformen, die gleichzeitig in zwei Richtungen gekrümmt sind.

- Kotflügelverbreiterungen und Radkästen (fortgeschritten): Diese Bauteile erfordern eine kontrollierte Dehnung, um zusammengesetzte Kurven zu erzeugen, während gleichzeitig gleichmäßige Kanten erhalten bleiben. Sie lernen, schrittweise vorzugehen – zuerst grob formen, dann mit leichteren Techniken verfeinern. Die Rundschlagmaschine wird hier unersetzlich, um glatte, fließende Oberflächen zu erzeugen.

- Herstellung von Tunnelverkleidungen oder Bodenblechen (fortgeschritten): Das Erstellen von tragenden Bauteilen von Grund auf vermittelt Fähigkeiten in Planung, Auslegung und Arbeiten nach Maßvorgaben. Fehler wirken sich hier direkt auf die Passgenauigkeit weiterer Komponenten aus, weshalb Präzision wichtiger ist als Geschwindigkeit.

- Motorhauben-Lufteinlässe und Lufteinlässe (Mittelstufe–Fortgeschrittene): Diese Projekte kombinieren tiefe Formgebungen, scharfe Übergänge und hohe ästhetische Ansprüche. Jeder Fehler ist für Betrachter sichtbar, weshalb die Oberflächenqualität entscheidend wird. Sie werden Schrumpftechniken umfangreich einsetzen, um enge Radien und scharfe Kanten zu erzeugen.

Die Mittelstufe ist der Punkt, an dem die meisten Hobbyisten entweder zu fortgeschrittenen Arbeiten voranschreiten oder dauerhaft stagnieren. Der Schlüssel? Meiden Sie keine Projekte, die Ihnen Angst machen. Dieses Unbehagen zeigt genau dort an, wo Sie wachsen müssen.

- Komplette Kotflügel- oder Seitenwand-Herstellung (Fortgeschrittene): Stahl für komplette Karosserieteile zu formen, erfordert die Integration all dessen, was Sie gelernt haben. Sie arbeiten mit Schablonen oder Modellen, steuern den Materialfluss über große Flächen und halten eine gleichmäßige Wölbung über ausgedehnte Bereiche aufrecht. Profis benötigen oft 40 bis 60 Stunden für eine einzige Kotflügel, rechnen Sie damit, dass Ihr erster Versuch deutlich länger dauern wird.

- Komplette Karosserieteilsätze (fortgeschritten): Die ultimative Herausforderung: mehrere Teile herzustellen, die nahtlos zusammenpassen. Türverkleidungen, Kotflügel, Motorhauben – jedes Teil muss in Kontur und Spaltmaß exakt zu den benachbarten Teilen passen. Dies ist Metallformgebung auf professionellem Niveau, die in Restaurierungswerkstätten Spitzenhonorare erzielt.

Um Verbesserungsbereiche zu erkennen, fotografieren Sie Ihre Arbeit unter Streiflicht, das Oberflächenunregelmäßigkeiten hervorhebt. Vergleichen Sie Ihre Ergebnisse mit Originalteilen oder professionellen Beispielen. Wo zeigen sich Lämpchenbildung, unebene Flächen oder unscharfe Kanten? Diese Beobachtungen werden Ihre Trainingsprioritäten.

Denken Sie daran: Der Weg vom Hobbyisten zum Profi geht nicht darum, bessere Ausrüstung zu kaufen. Es geht darum, ein Feingefühl dafür zu entwickeln, wie sich Metall verhält, und die muskuläre Erinnerung aufzubauen, um angemessen zu reagieren. Jede Stunde bewussten Übens bringt Sie näher an Ergebnisse in Produktionsqualität – die Art, die letztendlich rechtfertigt, vollständig von der manuellen Fertigung wegzugehen.

Automotive Anwendungen von der Restaurierung bis zur Produktion

Stellen Sie sich einen 1967er Mustang vor, der in Ihrer Garage steht, mit durchgerosteten Bodenblechen und einer eingedellten Kotflügel. Oder stellen Sie sich vor, wie Sie eine maßgeschneiderte Wärmeabschirmung für einen Ansaugkrümmer eines Rennwagens entwerfen, die in keinem Katalog existiert. Diese Szenarien repräsentieren die beiden Grundpfeiler der Karosserieblecharbeit im Automobilbereich: Restaurierung und individuelle Fertigung. Beide basieren auf denselben grundlegenden Umformtechniken – wenden sie jedoch für sehr unterschiedliche Ziele an.

Die Automobilindustrie hat Innovationen in der Metallumformung stets vorangetrieben. Ob Sie ein Hobbybastler sind, der am Wochenende einem Klassiker neues Leben einhauchen, oder ein professioneller Karosseriebauer, der Leistungsbauteile fertigt – zu verstehen, wie diese Anwendungen zusammenhängen, hilft Ihnen, Projekte strategischer anzugehen.

Wiederherstellung klassischer Fahrzeugkarosserieteile

Die Restaurierung klassischer Fahrzeuge stellt eine besondere Herausforderung dar: Sie entwerfen nichts Neues – Sie rekonstruieren, was Zeit und Korrosion zerstört haben. Wie JMC Automotive Equipment anmerkt: „Wenn es ein Problem gibt, das die meisten alten Autos gemeinsam haben, dann beschädigte Karosserieteile. Die Lackierung von Oldtimern neigt dazu, mit der Zeit zu verblassen und Roststellen zu entwickeln. Und häufig lässt sich die Karosserie nicht allein durch einen neuen Lackanstrich wiederherstellen.“

Die gute Nachricht? Werkzeuge zur Metallumformung für die Autokarosserie werden immer zugänglicher. Die Preise sind in den letzten Jahren deutlich gesunken, und viele Marken bieten heute Geräte-Serien für Bastler im Bereich Schweißen und Formen an. Für anspruchsvolle Restaurierungsarbeiten benötigen Sie keinen gewerblichen Betrieb mehr.

Die Restaurierung umfasst in der Regel drei zentrale Techniken:

- Biegen: Verwendung einer Metallbiegemaschine, um gekrümmte Oberflächen herzustellen. Herkömmliche Blechbiegemaschinen bewältigen Biegungen bis zu 135 Grad, während fortschrittliche Maschinen einzigartig geformte Bleche für komplexe Karosserieteile erzeugen.

- Prägen: Rundprägewalzen mit Paaren runder Werkzeuge walzen charakteristische Formen in Bleche – ideal für Kantenbearbeitung und detaillierte Arbeiten. Motorisierte Versionen ermöglichen es, beide Hände am Metall zu behalten, um filigrane Konstruktionen präzise zu formen.

- Stanzen: Beim Nachbilden von Kotflügeln und Innenverkleidungen schneiden und formen Stanzpressen mit speziellen Werkzeugen aufwändige Formen, die exakt den ursprünglichen Fabrikspezifikationen entsprechen.

Blechformer, die an Restaurierungsprojekten arbeiten, erstellen häufig zunächst Schablonen aus erhaltenen Originalblechen oder beschaffen sich Werksdokumentation. Dieses Referenzmaterial leitet jeden Hammerschlag und jede Walzenbewegung, um sicherzustellen, dass das fertige Bauteil exakt den ursprünglichen Konturen des Fahrzeugs entspricht.

Individuelle Fertigung für Leistungsbauten

Die maßgeschneiderte Fertigung kehrt die Perspektive um. Statt Bestehendes nachzubilden, erschaffen Sie etwas, das zuvor nie existiert hat. Fahrzeugumbauten mit Leistungsanspruch erfordern Komponenten, die auf spezifische Anwendungen optimiert sind – und oft sind solche Teile einfach nicht käuflich erhältlich.

Werkzeuge für die Karosseriefertigung leisten hier doppelte Arbeit. Derselbe Englische Radformer, der eine Ersatzkotflügel formt, kann auch eine individuelle Feuerwand herstellen. Der Planierhammer, der Restaurierungspanele glättet, veredelt ebenso von Hand gefertigte Lufteinlässe. Ihre Fähigkeiten übertragen sich direkt auf verschiedene Anwendungen.

Fahrgestellkomponenten, Aufhängungshalterungen und strukturelle Elemente fallen alle in den Wirkungsbereich des Metallformgebers. Diese funktionellen Teile erfordern mehr als nur ästhetische Überlegungen – sie müssen Belastungen, Vibrationen und Umwelteinflüssen standhalten. Die Materialauswahl, Biegeradien und Schweißvorgaben werden dabei zu entscheidenden Faktoren.

Häufige Projekte aus Automobilblech umfassen ein breites Spektrum an Schwierigkeitsgraden:

- Aussparungsplatten (Anfänger): Bodenteile, Innenkotflügelreparaturen, Kofferraumbodenflicken – diese flachen oder einfach gekrümmten Teile vermitteln grundlegende Fähigkeiten.

- Halterungen und Aufnahmen (Anfänger–Fortgeschrittene): Batterieträger, Relaisaufnahmen und einfache Fahrwerksbügel erfordern Biegen und grundlegende Formgebung.

- Kotflügelverbreiterungen (Fortgeschrittene): Mehrfachkurven und gleichmäßige Kanten fordern Ihre Kontrolle beim Dehnen und Schrumpfen heraus.

- Sonderhauben und Kofferraumdeckel (Fortgeschrittene–Experten): Große Bleche mit komplexen Wölbungen erfordern geduldige Arbeit über ausgedehnte Flächen.

- Komplette Karosserieteile (Experten): Vollständige Kotflügel, Türverkleidungen und Seitenverkleidungen erfordern die Beherrschung aller zuvor gelernten Techniken.

- Rahmenschutz und Fahrwerksteile (Experten): Strukturelemente erfordern eine präzise Passform und müssen Sicherheitsvorschriften erfüllen.

Die Beziehung zwischen handgefertigten Prototypen und Serienpressverfahren wird besonders bei Leistungsanwendungen relevant. Eine Metallformmaschine in einer kleinen Werkstatt kann Einzelprototypen herstellen, die ein Konzept beweisen. Sobald validiert, können diese Designs in die Serienfertigung durch Pressen übergehen, um größere Mengen zu produzieren.

Nach Global Technology Ventures , „Schnelle Blech-Prototypenerstellung hat die Automobilindustrie revolutioniert, indem sie es Automobilherstellern ermöglicht, Hochleistungsmodelle in kurzer Zeit zu entwickeln.“ Dieselbe Technologie profitiert auch maßgeschneiderte Fertiger – Sie können Designs schnell mit CNC-Bearbeitung, Laserschneiden oder sogar manueller Formgebung testen, bevor teure Serienwerkzeuge eingesetzt werden.

Egal, ob Sie eine 50 Jahre alte Werksverkleidung nachbilden oder etwas völlig Neues erfinden – die Techniken bleiben gleich. Der Unterschied liegt im Referenzpunkt: Originalspezifikationen bei der Restaurierung oder Leistungsanforderungen bei Sonderanfertigungen. Beide Wege führen letztlich zur gleichen Frage: Wann lohnt es sich, von der manuellen Fertigung wegzugehen und mit produktionsfähigen Herstellern zusammenzuarbeiten?

Ihre Projekte vom Prototyp bis zur Produktion skalieren

Sie haben Ihren Prototyp von Hand geformt, das Design validiert und bestätigt, dass er genau wie vorgesehen funktioniert. Was nun? Der Sprung von einem einzigen handgefertigten Teil zu Hunderten – oder Tausenden – seriengefertigter Bauteile ist der Punkt, an dem viele Konstrukteure scheitern. Laut All Metals Fabricating ist „der Übergang eines Blechteils vom Prototypen in die Serienproduktion der Moment, in dem Ideen auf die Realität treffen – und an dem viele Programme scheitern."

Die Herausforderungen sind nicht nur technischer Natur. Kleine DFM-Entscheidungen, die bei einem Einzelprototyp unsichtbar waren, können sich bei Serienproduktion in erhöhte Kosten, längere Durchlaufzeiten und instabile Produktionsabläufe verwandeln. Der Unterschied zwischen einem erfolgreichen Produktstart und teuren Fehlschlägen liegt darin, zu wissen, wann und wie der Wechsel erfolgen sollte – und die richtigen Fertigungspartner zu finden.

Wann Sie die manuelle Fertigung überschreiten sollten

Wann ist der Zeitpunkt gekommen, die manuelle Fertigung hinter sich zu lassen? Die Antwort hängt meist von drei Faktoren ab: Mengenanforderungen, Konsistenzanforderungen und Kosten pro Einheit. Wenn Sie weniger als 50 Teile produzieren, ist die manuelle Fertigung oft noch der kostengünstigste Ansatz. Doch mit steigenden Stückzahlen ändert sich die Rechnung erheblich.

Stellen Sie sich eine benutzerdefinierte Halterung vor, die Sie von Hand geformt haben. Jedes Teil benötigt 45 Minuten. Bei 50 Einheiten sind das 37,5 Arbeitsstunden. Bei 500 Einheiten? Dann beträgt der Aufwand 375 Stunden – fast zehn Wochen Vollzeitarbeit. Währenddessen könnte das Stanzen derselben Halterung zwar 8.000 € für die Werkzeugherstellung erfordern, jedes Teil aber in Sekunden produzieren. Der Break-even-Punkt variiert je nach Komplexität, doch das Prinzip bleibt: Bei hohen Stückzahlen lohnen sich letztlich Produktionswerkzeuge.

Schnellwerkzeuge überbrücken diese Lücke. Im Gegensatz zu herkömmlichen Hartwerkzeugen, deren Herstellung Wochen dauert, verwenden Schnellwerkzeuge Formen aus Aluminium oder Weichstahl, die innerhalb weniger Tage einsatzbereit sind. Diese „Brückenwerkzeuge“ verarbeiten Hunderte bis Tausende von Teilen, während Sie Designs validieren, bevor Sie in gehärtete Serienwerkzeuge investieren. Wie Manufyn anmerkt, sparen Unternehmen typischerweise 40–60 % im Vergleich zu herkömmlichen Ansätzen wie Prototypenerstellung oder maschineller Bearbeitung, wenn sie schnelle Blechprototyping-Verfahren nutzen.

Wenn Sie nach gebrauchten Metallformgeräten suchen, um Ihre Fähigkeiten zu erweitern, halten Sie kurz inne und prüfen Sie, ob professionelle Stanzdienstleistungen für Ihr spezifisches Produktionsvolumen möglicherweise einen besseren Mehrwert bieten.

Zusammenarbeit mit professionellen Herstellern

Die Wahl des richtigen Produktionspartners verwandelt Ihre Expertise in der Blechumformung in skalierbare Produktion. Doch wie vermitteln Sie Ihren handgefertigten Entwurf an Konstrukteure, die eine völlig andere Sprache sprechen?

Hier wird DFM – Design for Manufacturability – unverzichtbar. Laut Fünfflütig , „Blechkonstruktionskenntnisse sind ein entscheidendes Werkzeug im Werkzeugkasten jedes Ingenieurs, aber da das Thema Blechkonstruktion in der akademischen Ausbildung kaum Beachtung findet, werden die meisten Fähigkeiten erst im Beruf erlernt.“ Gleiches gilt für die Kommunikation mit der Produktion.

Wichtige DFM-Grundsätze für die Skalierung der Produktion:

- Design für Prozessfähigkeit: Identifizieren Sie die Operation, die zum Engpass wird – Laserschneiden, Stanznieten oder Abkanten – und gestalten Sie entsprechend deren Fähigkeiten, nicht nach theoretischer Perfektion.

- Minimieren Sie die Anzahl der Arbeitsschritte: Jeder zusätzliche Entgrat-, Schweiß- oder Nachbearbeitungsschritt vervielfacht die Durchlaufzeit. Optimieren Sie Konstruktionen, um Handhabungsaufwand durch intelligente Biegesequenzen und geformte Merkmale zu reduzieren.

- Standardisieren Sie Radien und Toleranzen: Die Verwendung standardisierter Biegeradien verhindert Risse und senkt die Werkzeugkosten. Halten Sie ein Lochabstand von mindestens 2,5-facher Materialdicke plus einem Bieradius zu Biegungen ein, um Verzug zu vermeiden.

- Berücksichtigen Sie die Kornausrichtung: Die Materialkornausrichtung bezüglich der Biegungen beeinflusst das Risiko von Rissen – besonders kritisch bei wärmebehandelten oder weniger duktilen Metallen.

Beurteilen Sie potenzielle Produktionspartner für Ihre Anforderungen an die Herstellung von Metallformmaschinen anhand folgender Fähigkeiten:

| Fähigkeit | Warum es wichtig ist | Fragen stellen |

|---|---|---|

| Schnelles Prototyping | Überprüft Konstruktionen vor der Investition in Serienwerkzeuge | Wie ist Ihre typische Durchlaufzeit für Prototypen? |

| DFM-Unterstützung | Erkennt frühzeitig produktionstechnische Probleme, wenn Änderungen noch kostengünstig sind | Geben Sie Design-Feedback vor der Angebotserstellung? |

| Qualitätszertifizierungen | Stellt konsistente, dokumentierte Prozesse sicher | Welche Qualitätsstandards halten Sie ein (IATF 16949, ISO 9001)? |

| Volumenflexibilität | Unterstützt das Wachstum von Prototypen bis zur Serienproduktion | Können Sie sowohl kleine Losgrößen als auch Großaufträge abwickeln? |

| Angebotsreaktionsfähigkeit | Zeigt betriebliche Effizienz und Kundenorientierung an | Wie lange ist Ihre durchschnittliche Angebotsbearbeitungszeit? |

Für Fertiger, die an Automobilanwendungen arbeiten – wie z. B. Fahrwerksteile, Aufhängungshalterungen oder Strukturbauteile – ist die Zusammenarbeit mit zertifizierten Herstellern besonders entscheidend. Shaoyi (Ningbo) Metal Technology steht dafür, wonach ernsthafte Fertiger suchen sollten: 5-Tage-Schnellprototypenerstellung, IATF-16949-Zertifizierung für Automobil-Qualitätsstandards, umfassende DFM-Unterstützung und Angebotsbearbeitung innerhalb von 12 Stunden. Diese Fähigkeiten ermöglichen es Ihnen, Blechumformwerkzeug-Designs schnell zu validieren und gleichzeitig sicherzustellen, dass Serienteile den qualitativen Anforderungen der Automobilindustrie entsprechen.

Kostensenkungsstrategien werden im Produktionsmaßstab anspruchsvoller. Die Erstbemusterungsprüfung (FAI) bestätigt, dass Ihr Fertigungsprozess Teile erzeugt, die der Konstruktionsvorgabe entsprechen – und erfasst Probleme, bevor sie sich bei Tausenden von Einheiten vervielfachen. Modulare Spannvorrichtungen verkürzen die Rüstzeiten zwischen den Produktionsserien. Änderungsmanagementsysteme verhindern kostspielige Fehler, wenn sich Konstruktionen weiterentwickeln.

Der Übergang vom handfesten Metallformwerkzeug hin zu serienreifen Bauteilen geschieht nicht von heute auf morgen. Doch mit der richtigen Vorbereitung – fundierten DFM-Praktiken, validierten Prototypen und leistungsfähigen Produktionspartnern – können Ihre manuell geformten Designs hochskaliert werden, um jeder Nachfrage gerecht zu werden. Die Fähigkeiten, die Sie beim Verständnis davon erworben haben, wie sich Metall unter Hammer und Rolle verhält, fließen direkt in Ihre Kommunikation mit Produktionsingenieuren ein. Diese Grundlage macht Sie nicht nur zu einem Hersteller, sondern zu einem Blechformer, der die komplette Reise vom ersten Hammerschlag bis zum fertigen Serienteil versteht.

Häufig gestellte Fragen zur Blechumformung

1. Welche drei Verfahren gibt es zur Formgebung von Blech?

Die drei Hauptverfahren sind Biegen, Stanzen und Tiefziehen. Beim Biegen werden Pressen verwendet, um entlang gerader Linien Winkel zu erzeugen, was sich ideal für Halterungen und Gehäuse bei geringen bis mittleren Stückzahlen eignet. Beim Stanzen kommen spezielle Werkzeugsätze zum Einsatz, um komplexe Formen mit hoher Geschwindigkeit herzustellen, wodurch es kostengünstig für Mengen ab 1.000 Teilen ist. Beim Tiefziehen wird das Blech in Werkzeughohlräume hineingezogen, um dreidimensionale Formen wie Becher oder Gehäuse zu erzeugen. Jedes Verfahren eignet sich je nach Komplexität, Stückzahl und Budget für unterschiedliche Projektanforderungen.

2. Welches Werkzeug wird zum Formen von Blech verwendet?

Die Formgebung von Blechen erfordert je nach Fähigkeiten und Projektumfang verschiedene Werkzeuge. Anfänger benötigen Karosserieschmiedehämmer (14–18 Unzen), Dollys (mindestens 3 Pfund) sowie manuelle Schrumpf- und Streckgeräte (50–500 $). Fortgeschrittene Verarbeiter nutzen Planierschlaghämmer (2.000–5.000 $) zur Glättung und Tisch-English-Wheels (500–2.000 $) zum Erzeugen von Kurven. Profis auf fortgeschrittenem Niveau setzen Bodenmodelle von English Wheels (3.000–15.000 $), Pullmax-Maschinen (5.000–20.000 $ und mehr) und Motorschmiedehämmer (8.000–25.000 $ und mehr) für arbeitsintensive Serienfertigung ein.

3. Wie formt man Blech von Hand?

Die manuelle Formgebung basiert auf zwei grundlegenden Techniken: der Arbeit am Amboss (on-dolly) und der Arbeit ohne direkten Ambosskontakt (off-dolly). Bei der on-dolly-Technik platzieren Sie den Amboss direkt hinter dem Punkt, an dem Sie mit dem Hammer zuschlagen, um das Metall zu glätten und leicht zu dehnen. Bei der off-dolly-Technik positionieren Sie den Amboss in der Nähe, aber nicht direkt hinter der Schlagstelle, um das Metall umzuverteilen, ohne es zu dehnen. Beginnen Sie damit, die Blechfläche mit den Fingerspitzen abzutasten, markieren Sie Referenzlinien, arbeiten Sie von beschädigten Stellen ausgehend in sich erweiternden Kreisen und überprüfen Sie alle 10 bis 15 Hammerschläge den Fortschritt. Professionelle Karosseriebauer verwenden die off-dolly-Technik für 70–80 % aller Formgebungsarbeiten.

4. Was ist der Unterschied zwischen Biegen und Stanzen bei Blech?

Das Biegen verwendet Standard-V-Nuten mit kurzen Rüstzeiten und keinen zusätzlichen Werkzeugkosten, wodurch es ideal für Prototypen und Stückzahlen unter 500 Bauteile ist. Allerdings erfordert es mehr manuelle Arbeit und beschränkt die Geometrie auf eckige Biegungen. Das Stanzen benötigt eine erhebliche Vorab-Investition in Werkzeuge (5.000–50.000+ USD) und eine Vorlaufzeit von 4–8 Wochen, liefert aber bei hohen Stückzahlen äußerst geringe Kosten pro Bauteil sowie hervorragende Konsistenz. Die Break-Even-Menge liegt je nach Komplexität typischerweise zwischen einigen Dutzend und einigen Hundert Teilen.

5. Wann sollte ich den Wechsel von der manuellen Fertigung zur Serienfertigung vornehmen?

Ziehen Sie einen Wechsel in Erwägung, wenn die Mengenanforderungen 50 Teile überschreiten, die Anforderungen an Konsistenz steigen oder die Stückkosten zu hoch werden. Eine Halterung, die manuell 45 Minuten benötigt, ergibt bei 500 Einheiten einen Arbeitsaufwand von 375 Stunden. Schnellwerkzeuge schließen diese Lücke mit Aluminium- oder Weichstahlformen, die innerhalb von Tagen statt Wochen bereitstehen. Für Automobilanwendungen, die Fahrgestelle, Aufhängungen oder strukturelle Komponenten erfordern, bietet die Zusammenarbeit mit nach IATF 16949 zertifizierten Herstellern wie Shaoyi Metal Technology eine schnelle Prototypenerstellung in 5 Tagen, umfassende DFM-Unterstützung und skalierbare Produktionskapazitäten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —