Überblick über den Automobil-Metallstanzprozess: Vom Coil zum Bauteil

Zusammenfassung

Übersicht über den automobilen Metallstanzprozess : Diese Hochgeschwindigkeits-Fertigungstechnik wandelt flache Metallbänder mithilfe hydraulischer oder mechanischer Pressen und spezieller Werkzeuge in präzise Fahrzeugkomponenten um. Der Prozess beruht auf extremem Druck (häufig über 1.600 Tonnen), um Materialien wie hochfeste Stähle und Aluminium zu schneiden, formen und in kritische Bauteile – von Fahrgestellhalterungen bis Karosserieteilen – zu verwandeln. Für Automobilingenieure und Einkaufsteams bietet das Metallstanzen eine unübertroffene Skalierbarkeit, Kosteneffizienz und Wiederholgenauigkeit und ist damit die Grundlage moderner Serienfertigung.

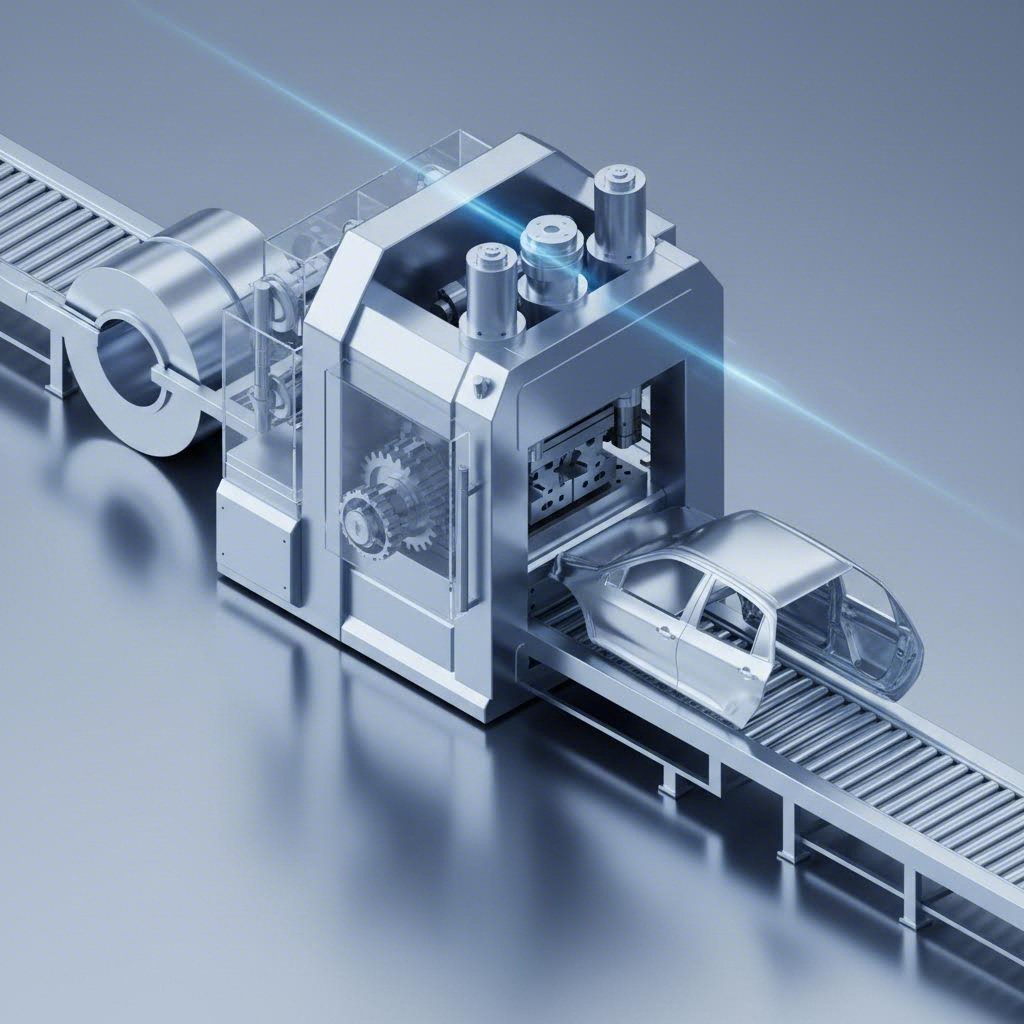

Der Aufbau des Verfahrens: Vom Band zum Bauteil

Um den Weg von der rohen Metallspule zum fertigen Automobilteil zu verstehen, muss man in die Presshalle blicken. Der Prozess ist ein chronologischer Arbeitsablauf, bei dem Präzisionsengineering auf rohe Kraft trifft. Laut führender Hersteller wie Toyota , kann ein einzelner Stanzvorgang nur drei Sekunden dauern und dabei einen vertikalen Druck ausüben, der dem Gewicht von Tausenden übereinander gestapelter Autos entspricht.

- Konstruktion und Werkzeugherstellung : Der Prozess beginnt lange bevor das Metall die Presse erreicht. Ingenieure verwenden CAD/CAM-Software, um das Bauteil und das entsprechende „Werkzeug“ (das Formwerkzeug, das das Metall formt) zu konstruieren. In diesem Stadium werden die Toleranzen des Teils festgelegt, die oft im Bereich von einem Tausendstel Millimeter liegen, um eine nahtlose Montage sicherzustellen.

- Materialzufuhr : Große Blechcoils werden abgerollt und in die Presse eingeführt. Dieser Schritt beinhaltet häufig das Richten und Nivellieren des Metalls, um Krümmungen aus der Coil zu entfernen, sodass das „Blech“ vollkommen eben in das Werkzeug eingelegt wird.

- Ausschneiden und Stanzen : Wenn das Metall in die Presse gelangt, erfolgt typischerweise zunächst das „Ausschneiden“, bei dem die grobe Kontur des Teils aus dem Streifen herausgetrennt wird. Gleichzeitig können beim Stanzen Löcher für Befestigungselemente oder zur Montageausrichtung eingebracht werden.

- Umformen und Ziehen hier geschieht die Magie. Die Presse drängt das flache Leermaterial in den Werkstoffraum und verformt es plastisch in eine 3D-Form. Dazu gehört es, das Metall zu biegen, zu schlagen oder zu ziehen, um Tiefe zu schaffen.

- Oberflächenbearbeitung : Das gestempelte Teil wird ausgestoßen, aber es ist nicht fertig. Nachbearbeitungsschritte wie das Entgraten entfernen scharfe Kanten, während Oberflächenbehandlungen zur Korrosionsbeständigkeit angewendet werden können.

Kernstempeltechniken: Progressive vs. Transfer vs. Tiefe Zeichnung

Nicht alle Autoteile sind gleich, und auch die zur Herstellung verwendeten Stanzverfahren sind nicht gleich. Die Wahl der richtigen Technik hängt von der Komplexität, dem Volumen und der Größe des Teils ab. Führungskräfte auf dem Gebiet wie ESI Engineering die Kommission wird drei vorherrschende Methoden hervorheben.

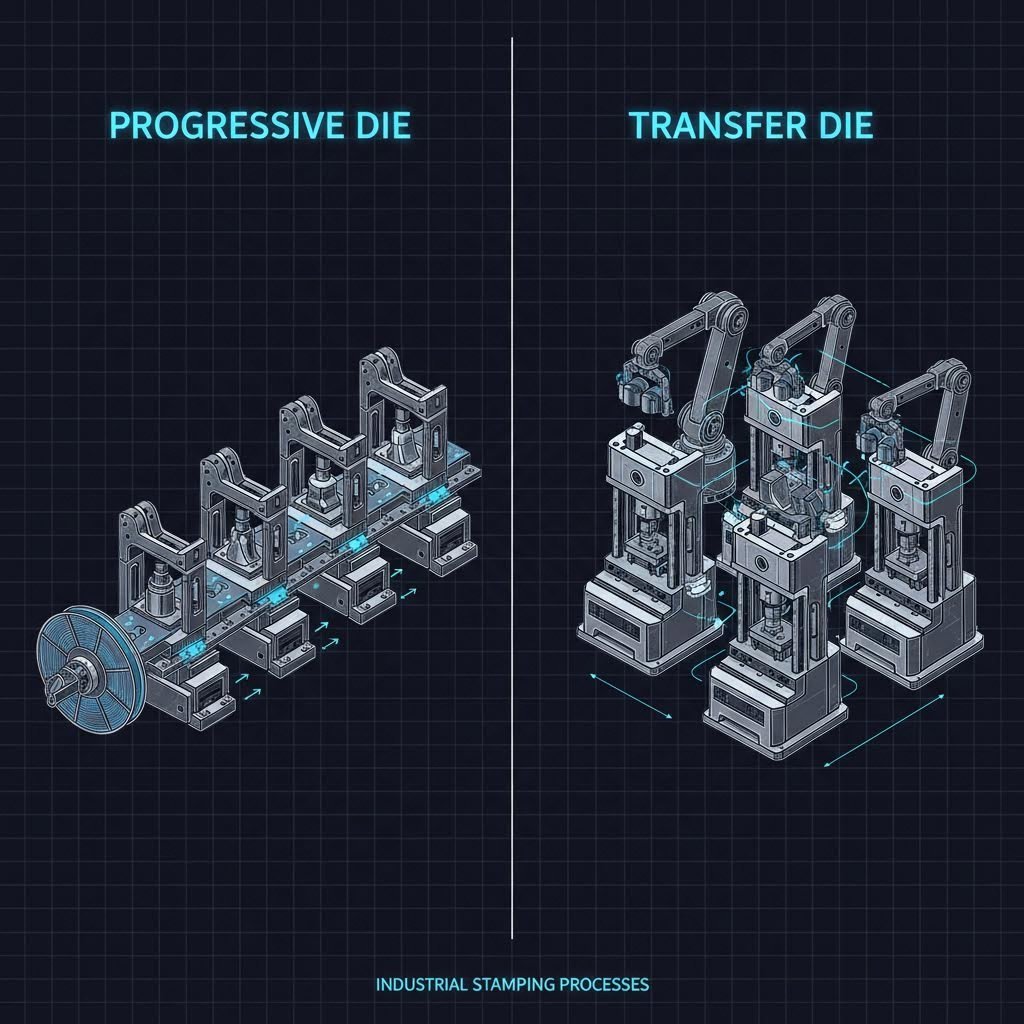

Progressive Stanztechnik

Ideal für die Serienproduktion von kleinen bis mittelgroßen Bauteilen verwendet das Stufenfolgepressen einen durchgehenden Metallstreifen, der durch eine Reihe von Stationen innerhalb eines einzigen Werkzeugs geführt wird. Jede Station führt beim Vorwärtsbewegen des Streifens eine andere Operation aus (schneiden, biegen, stanzen). Es ist der Geschwindigkeitskönig der Branche und kann bei minimalen Abfällen Hunderte von Teilen pro Minute produzieren.

Transfer die Stanzung

Für größere Bauteile wie Türverkleidungen oder Motorrahmen ist das Transferpressen der Standard. Im Gegensatz zum Stufenfolgepressen, bei dem die Teile während des gesamten Prozesses mit dem Metallstreifen verbunden bleiben, wird hier das Teil bereits früh im Prozess freigeschnitten. Mechanische „Greifer“ oder Transfersysteme bewegen das einzelne Bauteil von einer Werkzeugstation zur nächsten. Dies ermöglicht komplexere Geometrien und größere Abmessungen, die ein durchgehender Streifen nicht unterstützen könnte.

Tiefziehstanzen

Wenn die Tiefe eines Bauteils seinen Durchmesser übersteigt – wie beispielsweise bei einem Ölfiltergehäuse oder einem Kraftstofftank – ist Tiefziehen erforderlich. Dieses Verfahren verwendet einen Stempel, um das Metall stark in einen Matrizenhohlraum zu ziehen. Es erfordert eine spezialisierte Fließmaterialsteuerung, um Risse oder Faltenbildung während des extremen Verformungsprozesses zu vermeiden.

| Funktion | Progressiver Stanzstempel | Transferwerkzeug | Tiefziehen |

|---|---|---|---|

| Hauptvorteil | Hohe Geschwindigkeit & Menge | Große & komplexe Teile | Tiefe & zylindrische Formen |

| Typische Bauteile | Bügel, Klammern, Anschlüsse | Karosseriesäulen, Federbeinaufhängungen | Ölfilter, Sensorgehäuse |

| Kostenfaktor | Niedrigere Kosten pro Stück | Höhere Werkzeuginvestition | Grenzen der Werkstoffumformbarkeit |

Werkstoffkunde: Welche Metalle bauen ein Auto auf?

Die Zeiten, in denen Autos vollständig aus Baustahl hergestellt wurden, sind längst vorbei. Die moderne Automobil-Stanzenutzung umfasst eine komplexe Mischung fortschrittlicher Legierungen, die darauf ausgelegt sind, Sicherheit, Gewicht und Leistung in Einklang zu bringen. American Industrial unterstreicht den Wandel hin zu Werkstoffen, die die Vorgaben der Branche zur Gewichtsreduzierung unterstützen.

Hochfester Stahl (HSS) bleibt der Industriestandard für sicherheitskritische Bauteile wie Fahrgestell und Insassen-Sicherheitskäfig. Es bietet hervorragenden Unfallschutz, erfordert jedoch deutlich höhere Presskräfte beim Stanzen im Vergleich zu herkömmlichem Stahl. Hersteller müssen gehärtete Matrizen verwenden, um den Abrieb- und Formgebungsbelastungen von HSS standzuhalten.

Aluminium ist das bevorzugte Material, um das Fahrzeuggewicht zu senken und die Reichweite von Elektrofahrzeugen (EV) zu verlängern. Häufig eingesetzt für Motorhauben, Türen und Hecktüren, ist Aluminium leichter als Stahl, aber schwieriger zu stanzen, da es nach dem Umformen dazu neigt, zurückzuspringen. Präzises Matrizendesign ist erforderlich, um dieser Elastizität entgegenzuwirken.

Kupfer und Messing spielen eine kleinere strukturelle, aber eine massive funktionale Rolle. Mit dem Aufkommen der Fahrzeugelektrifizierung werden diese Metalle zu Stromschienen, Anschlüssen und Verbindern gestanzt, die aufgrund ihrer hervorragenden elektrischen Leitfähigkeit geschätzt werden.

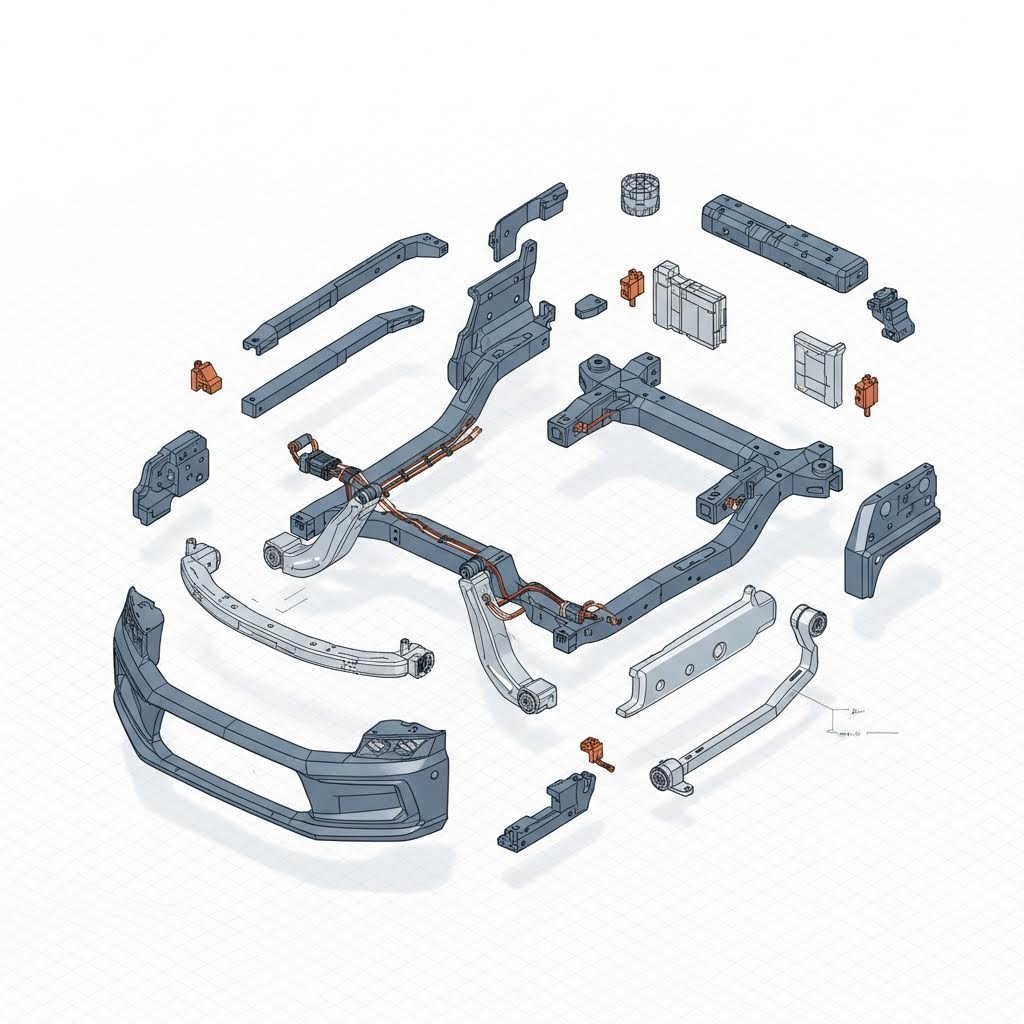

Automotive Anwendungen: Welche Teile werden tatsächlich gestanzt?

Die Vielseitigkeit des Stanzprozesses bedeutet, dass er nahezu jedes System in einem Fahrzeug berührt. Vom glänzenden Äußeren bis zum versteckten mechanischen Herzen sind gestanzte Teile allgegenwärtig.

- Körper in Weiß : Damit ist das Skelettgestell des Fahrzeugs gemeint. Dazu zählen große Blechteile wie Kotflügel, Motorhauben und Dächer sowie strukturelle Säulen (A-, B- und C-Säulen), die die Insassen schützen. Die Oberflächenqualität ist hier entscheidend; das „Class A“-Stanzen gewährleistet ein makelloses äußeres Erscheinungsbild.

- Fahrgestell und Federung : Diese Teile, wie beispielsweise Querlenker und Querverstrebungen, müssen ständigen Fahrbahnvibrationen und Belastungen standhalten. Das Stanzverfahren bietet die erforderliche Haltbarkeit und Ermüdungsbeständigkeit.

- Antriebsstrang und Motor präzision ist entscheidend für Motorbauteile wie Ölwannen, Ventildeckel und Getriebewellen. Diese Teile erfordern oft enge Toleranzen, um Leckagen zu vermeiden und die mechanische Effizienz sicherzustellen.

Für Hersteller, die sich durch das komplexe Umfeld zwischen Erstentwurf und Serienmontage bewegen, ist es entscheidend, einen Partner zu finden, der in der Lage ist, das gesamte Spektrum abzudecken. Unternehmen wie Shaoyi Metal Technology bieten umfassende Stanzlösungen anbieten diese Brücke vom schnellen Prototyping bis zur Massenproduktion und nutzen Pressen mit bis zu 600 Tonnen, um IATF-16949-zertifizierte Bauteile für alles von Fahrwerksystemen bis hin zu komplexen elektrischen Anschlüssen bereitzustellen.

Branchentrends: Die Zukunft des Stanzens

Der Automotive-Stanzbereich entwickelt sich rasant, angetrieben durch den Übergang zu Elektrofahrzeugen (EV) und intelligente Fertigung. National Material hinweise darauf, dass die Nachfrage nach Batteriegehäusen und thermischen Managementsystemen neue Möglichkeiten für Stanzunternehmen schafft. Diese Komponenten erfordern oft große, tiefgezogene Geometrien und spezialisierte Fügetechniken.

Darüber hinaus verändert die Automatisierung die Pressenfläche. Moderne Anlagen integrieren IoT-Sensoren direkt in die Werkzeuge, um den Verschleiß in Echtzeit zu überwachen und Wartungsbedarf vor einem Ausfall vorherzusagen. Dieser „intelligente Stanzansatz“ maximiert die Verfügbarkeit und stellt sicher, dass das millionste hergestellte Teil genauso präzise ist wie das erste.

Häufig gestellte Fragen

1. Welche 7 Schritte umfasst das Stanzverfahren?

Obwohl Abweichungen existieren, umfassen die sieben üblichen Schritte eines umfassenden Stanzprozesses: 1. Scherschneiden (Ausschneiden der Grundform), 2. Stanzen (Löcher einstanzen), 3. Tiefziehen (Erzeugung von Tiefe), 4. Biegen (Winkelformung), 5. Freies Biegen (Formen ohne Unterlegen), 6. Kalibrieren und Prägen (Einprägen von Details und Festlegen der Endform) sowie 7. Scherbearbeitung (Entfernen von überschüssigem Material von tiefgezogenen Teilen).

2. Welche vier Arten des Metallstanzens gibt es?

Die vier Hauptkategorien sind Progressive Stanzung (kontinuierliche automatisierte Formgebung), Transferstanzung (für große Teile, die mechanisch bewegt werden), Tiefziehstanzung (für tiefe, hohle Formen) und Vierslide/Mehrwegstanzung (für komplizierte Biegungen aus vier Richtungen gleichzeitig).

3. Was ist der Stanzprozess in der automatisierten Fertigung?

In der automatisierten Fertigung umfasst das Stanzverfahren vernetzte Systeme, bei denen Roboterarme oder mechanische Zuführungen das Metall mit minimaler menschlicher Intervention durch die Presse führen. Dies beinhaltet die automatische Bandzufuhr, den robotergestützten Transfer zwischen den Werkzeugstationen sowie automatisierte optische Inspektionssysteme, die die Qualität mit hoher Geschwindigkeit überprüfen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —