Stanzfertigung von Automobilbeleuchtungskomponenten: Die technische Anleitung

Zusammenfassung

Stanzen von Automobilbeleuchtungskomponenten ist ein hochpräzises Fertigungsverfahren zur Herstellung kritischer Metallteile für Fahrzeugbeleuchtungssysteme, einschließlich elektrischer Anschlüsse, Kühlkörper, Reflektorgehäuse und Halterungen. Da moderne LED-Baugruppen eine strenge thermische Steuerung und konstante elektrische Leitfähigkeit erfordern, verlassen sich Hersteller auf Hochgeschwindigkeitsstanzen, progressive Stanztechnik um Millionen fehlerfreier Bauteile herzustellen. Wichtige Beschaffungsaspekte umfassen die Auswahl von Materialien wie Aluminium zur Wärmeableitung, Kupfer für die elektrische Verbindung und die Gewährleistung, dass Ihr Partner über IATF-16949-Zertifizierung verfügt, um die weltweiten Qualitätsstandards für die Automobilindustrie zu erfüllen.

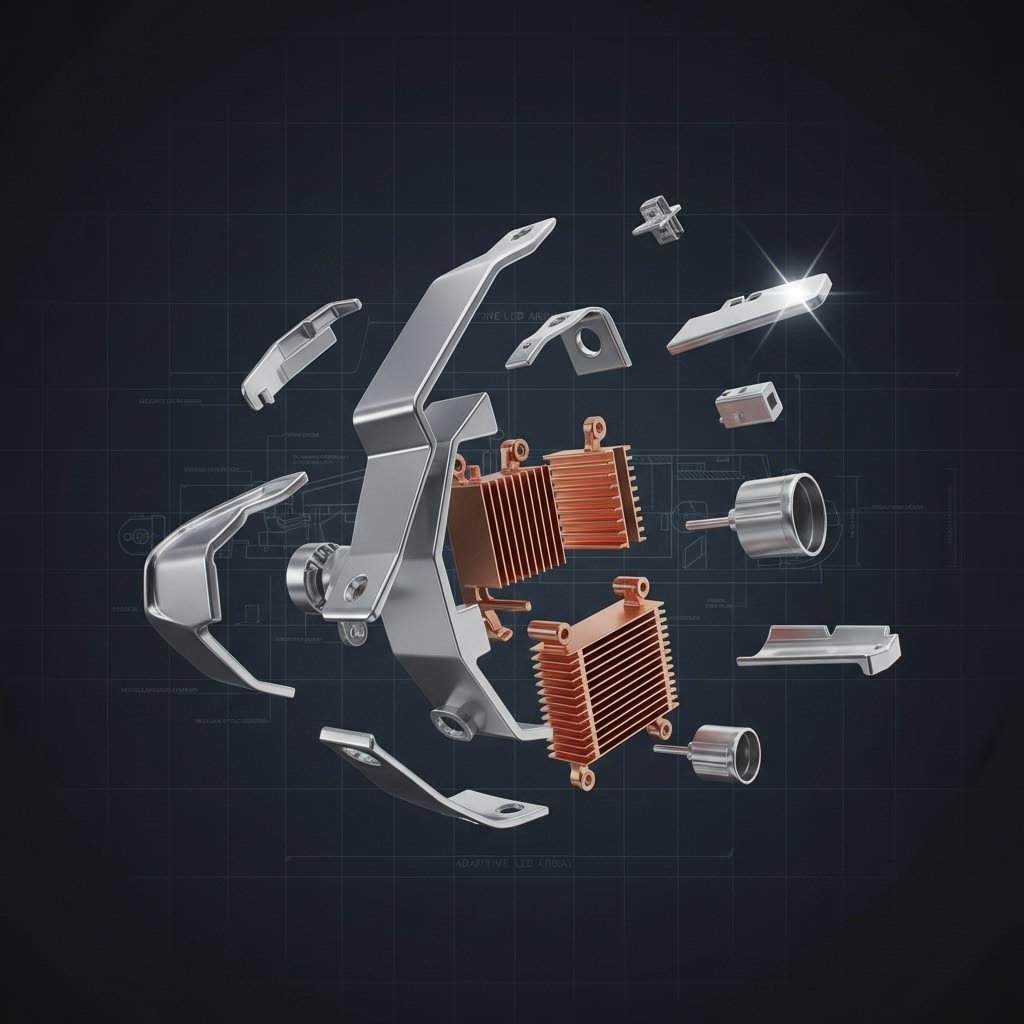

Kritische gestanzte Komponenten in der modernen Fahrzeugbeleuchtung

Der Wechsel von Halogen- zu LED- und Laser-Matrix-Beleuchtung hat die Komplexität der gestanzten Metallkomponenten verändert. Automobilingenieure benötigen nicht mehr nur einfache Halterungen, sondern komplizierte Verbindungsstücke und thermische Lösungen, die in zunehmend kompakte Scheinwerfer- und Rücklichtbaugruppen passen müssen. Die Hochpräzisionsstanzung erfüllt in diesen Systemen drei Hauptfunktionen: elektrische Leitfähigkeit, strukturelle Unterstützung und Wärmemanagement.

Elektrische Verbindungsstücke

Das Nervensystem jeder Beleuchtungseinheit basiert auf gestanzten elektrischen Komponenten. Busleiter und leitrahmen werden aus hochleitfähigen Kupferlegierungen gestanzt, um die Energie effizient über LED-Anordnungen hinweg zu verteilen. Anschlüsse und Steckverbinder müssen die Kontaktsicherheit trotz Motorvibrationen und thermischer Belastung gewährleisten. Im Gegensatz zu Standard-Verbraucherelektronik weisen diese automotive Bauteile oft komplexe Geometrien auf, die es ermöglichen, sich sicher in spritzgegossene Kunststoffgehäuse einzufügen – ein Verfahren, das als Einspritzgießen (Insert Molding) bekannt ist.

Komponenten für das Wärmemanagement

Die Langlebigkeit von LEDs hängt direkt mit der Wärmeabgabe zusammen. Metallstempel bieten eine kostengünstige Lösung für die Herstellung von wärmeableiter und Wärmeverbreiter. Durch das Stempeln von Aluminiumlegierungen können Hersteller leichte Bauteile mit einer beträchtlichen Oberfläche herstellen, um die Wärme von empfindlichen Dioden abzuziehen. Diese Teile sind oft direkt mit dem Leiterplatten- oder Gehäuse integriert, um eine schnelle Wärmeübertragung zu gewährleisten.

Optische und strukturelle Hardware

Während Kunststoffe die Linsen dominieren, bleibt das Metallstempeln in bestimmten Bereichen hinsichtlich der Strukturstarke und optischen Präzision überlegen. Mit einem Durchmesser von mehr als 20 mm und schildschirme erfordern hochwertige Oberflächenbearbeitungen, um Lichtbahnen ohne Verzerrung zu manipulieren. Inzwischen wird der Schwerspurstahl montagehalterungen und klemmen für die Aufbewahrung sicherstellen, dass das gesamte Beleuchtungsmodul auch bei schwierigen Geländen ausgerichtet und sicher ist.

Materialwahlstrategie: Leitfähigkeit, Gewicht und Hitze

Die Auswahl des richtigen Materials ist ein ingenieurtechnisches Abwägen zwischen Leistung, Gewicht und Kosten. Bei der Stanzung von Bauteilen für die Automobilbeleuchtung dominieren drei Materialfamilien, von denen jede einen spezifischen technischen Zweck erfüllt.

Kupfer- und Messinglegierungen

Für elektrische Komponenten ist Kupfer C110 (elektrolytisches Hartkupfer) aufgrund seiner hervorragenden elektrischen Leitfähigkeit (100 % IACS) der Standard. Reines Kupfer ist jedoch weich. Für Kontakte, die Federeigenschaften benötigen, um den KontaktDruck aufrechtzuerhalten, geben Ingenieure häufig messing oder Hochleistungs beryllium copper legierungen vor. Diese Materialien bieten die notwendige Zugfestigkeit, um Ermüdung standzuhalten, und behalten gleichzeitig eine ausreichende Leitfähigkeit bei.

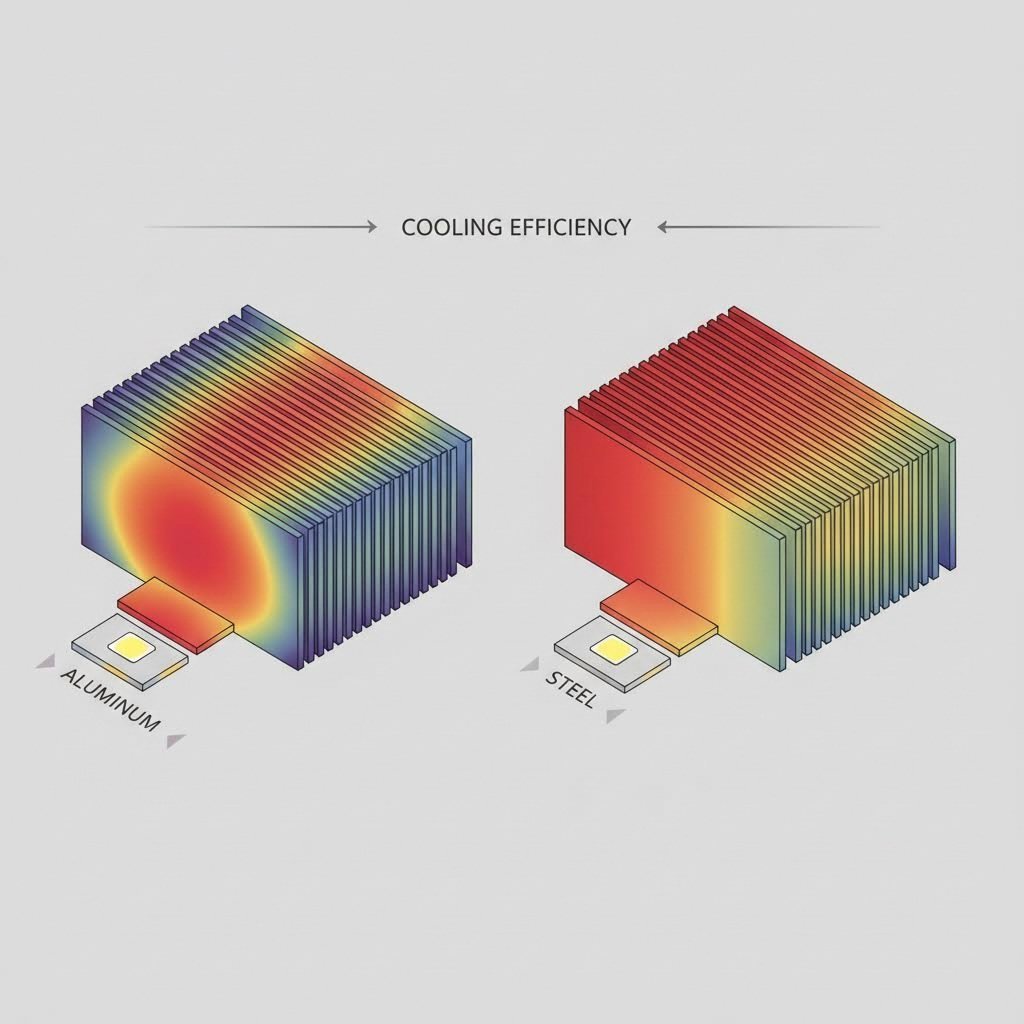

Aluminiumlegierungen

Aluminium 5052 und 6061sind die erste Wahl für Kühlkörper und Gehäuse. Aluminium bietet eine hervorragende Wärmeleitfähigkeit – entscheidend für die Kühlung von Hochleistungs-LEDs – bei nur einem Bruchteil des Gewichts von Kupfer oder Stahl. Es ist außerdem von Natur aus korrosionsbeständig, kann jedoch während des Stanzprozesses anfällig für „Galling“ (Materialadhäsion) sein, was spezielle Beschichtungen der Werkzeuge und Schmierstoffe erfordert.

Edelstahl und kaltgewalzter Stahl

Für externe Strukturteile oder innere Bauteile, die Feuchtigkeit ausgesetzt sind, edelstahl der 300-Serie bietet eine hervorragende Korrosionsbeständigkeit, ohne dass eine sekundäre Beschichtung erforderlich ist. Für interne Halterungen, bei denen Korrosion weniger kritisch ist, aber Festigkeit im Vordergrund steht, kaltgewalztes Stahlblech bleibt die kostengünstigste Option, oft nach der Produktion mit Zinkbeschichtung oder E-Coating veredelt.

Fertigungsverfahren: Progressiver Stempelschnitt vs. Tiefziehen

Die Wahl der Stanzmethode hängt weitgehend von der Geometrie des Bauteils und dem Produktionsvolumen ab. Bei Projekten zur Automobilbeleuchtung werden in der Regel große Mengen (Hunderttausende bis Millionen Teile) verwendet, was die Effizienz zu einem wesentlichen Faktor macht.

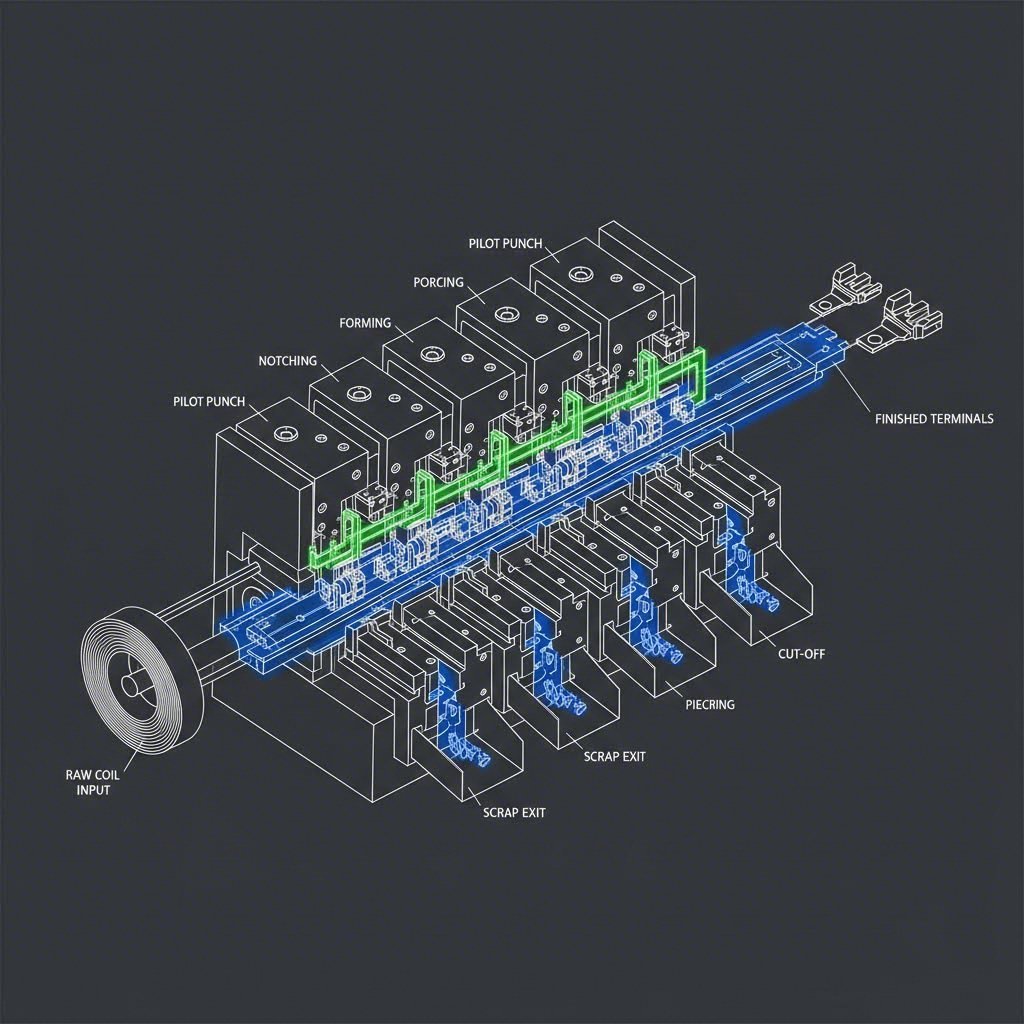

Progressive Stanztechnik

Progressive Stanztechnik ist der Industriestandard für die Herstellung komplexer, kleiner bis mittlerer Teile wie Endgeräte, Klemmen und Bleiframmen. Bei diesem Verfahren fließt eine Metallspirale durch eine Reihe von Stationen in einer einzigen Matrize. Jede Station führt eine spezifische Operation durch, die sich mit dem Vormarsch des Streifens schneidet, biegt, durchstochen oder prägt. Das fertige Teil wird an der Endstation getrennt. Diese Methode ist unglaublich schnell, in der Lage, Hunderte von Schlägen pro Minute zu laufen, was einen niedrigen Stückpreis für große Volumenläufe gewährleistet.

Tiefziehstanzen

Für Bauteile, die zylindrisch oder boxförmig mit erheblicher Tiefe sind, wie Kondensatordosen, Glühbirnenanschlüsse oder spezifische Reflektorgehäuse tiefziehstanzen ist erforderlich. Bei diesem Verfahren wird das Metallblech in einen Matrizenhohlraum gezogen. Es ist technisch anspruchsvoll, da das Material fließen muss, ohne zu reißen oder zu knittern. Obwohl es langsamer als das Stufenpressen ist, stellt es die einzige Möglichkeit dar, nahtlose, hohle Metallformen herzustellen, die für dichte Lichtbaugruppen unverzichtbar sind.

Wesentliche Herausforderungen: Präzision, Wärme und Oberflächenqualität

Das Pressen für die automotive Beleuchtungstechnik bringt besondere Herausforderungen mit sich, die es vom allgemeinen industriellen Pressen unterscheiden. Lieferanten müssen Variablen kontrollieren, die sowohl die ästhetische als auch die funktionale Qualität des Lichts beeinflussen.

Optische Oberflächenqualität ist entscheidend für Reflektoren und optische Blenden. Schon mikroskopisch kleine Kratzer oder Werkzeugspuren können das Licht unvorhersehbar streuen oder sichtbare Fehler in einer hochwertigen Scheinwerfereinheit verursachen. Hersteller setzen polierte Hartmetallwerkzeuge und spezialisierte Handhabungssysteme ein, um sicherzustellen, dass die Teile während der gesamten Produktion makellos bleiben.

Thermische Verformung ist ein weiteres Risiko. Bei Betrieb erzeugen LEDs lokal begrenzte Wärme. Gestanzte Kühlkörper müssen über absolut ebene Montageflächen verfügen, um vollständigen Kontakt zur LED-Platine sicherzustellen. Jede Wölbung oder Grat kann Luftspalte erzeugen, die als Isolatoren wirken und zu vorzeitigem Ausfall der LEDs führen.

Lieferantenauswahl: Beschaffung und Zertifizierung

Die Auswahl eines Stanzpartner für die Fahrzeugbeleuchtung geht über den reinen Preisfaktor hinaus; es geht um Risikominderung und Skalierbarkeit. Die Automobilzulieferkette erfordert strikte Einhaltung von Qualitätsstandards, um Rückrufe zu vermeiden und Sicherheit zu gewährleisten.

Das Unverhandelbare: IATF 16949

Jeder Lieferant, der Bauteile für die Automobilzulieferkette herstellt, muss nach IATF 16949 - Ich weiß. Dieser Standard geht über ISO 9001 hinaus und betont die Verhinderung von Defekten, die Verringerung von Variationen und die kontinuierliche Verbesserung. Sie stellt sicher, dass der Stamper über robuste Verfahren für FMEA (Failure Mode and Effects Analysis) und PPAP (Production Part Approval Process) verfügt und gewährleistet, dass jede Halterung oder jedes Terminal die genauen technischen Spezifikationen erfüllt.

Vom Prototyp zur Serienproduktion

Ein häufiger Reibungspunkt im Automobil-Sourcing ist der Übergang vom Prototyp zur Massenproduktion. Ingenieure benötigen oft kleine Chargen zur Validierung, bevor sie sich auf teure harte Werkzeuge einlassen. Es ist wertvoll, einen Partner zu finden, der diesen gesamten Lebenszyklus bewältigen kann. Zum Beispiel, Shaoyi Metal Technology die Firma ist darauf spezialisiert, diese Lücke zu schließen, indem sie umfassende Stanzlösungen anbietet, die von der schnellen Prototypisierung von 50 Einheiten bis zur Herstellung von Millionen in großen Mengen reichen. Zu ihren Leistungsmerkmalen gehören Druckkapazitäten bis zu 600 Tonnen und strenge IATF 16949-Konformität, die es ihnen ermöglichen, kritische Komponenten wie Steuerarme neben präzisen Beleuchtungsteilen mit gleichbleibender OEM-Qualität zu liefern.

Strategische Beschaffung von Licht

Die Leistung des Fahrzeugbeleuchtungssystems hängt ebenso von dem hinter der Linse eingeschlagenen Metall ab wie von der Linse selbst. Durch das Verständnis des Zusammenspiels zwischen Material-Eigenschaften, Stempelprozessen und Qualitätszertifizierungen können Beschaffungs-Teams Komponenten sichern, die Sicherheit, Langlebigkeit und die Einhaltung von Vorschriften gewährleisten. Vorrangige Lieferanten, die nicht nur die Fertigungskapazität, sondern auch die technische Kompetenz bei thermischen und elektrischen Herausforderungen nachweisen.

Häufig gestellte Fragen

1. Die Welches ist das beste Material für LED-Wärmesenken für Autos?

Aluminiumlegierungen, insbesondere 5052 und 6061, sind der Standard für LED-Wärmesenken. Sie bieten im Vergleich zu Kupfer eine optimale Balance zwischen hoher Wärmeleitfähigkeit, geringem Gewicht und Wirtschaftlichkeit. Aluminium verbreitet die von leistungsstarken LEDs erzeugte Wärme wirksam, verhindert Überhitzung und verlängert die Lebensdauer der Beleuchtungseinheit.

2. Die Warum wird das progressive Druckdruckverfahren bei Beleuchtungsgeräten bevorzugt?

Die Progressive Druckdruckmaschine wird bevorzugt, da sie eine schnelle, kontinuierliche Produktion komplexer Geometrien mit engen Toleranzen ermöglicht. Da für die Automobilbeleuchtung Millionen identischer Endgeräte und -anschlüsse erforderlich sind, sorgt dieser Prozess für Konsistenz und niedrige Einheitskosten, die für die Massenproduktion unerlässlich sind.

3. Die Können gestempelte Teile die Druckgusskomponenten in Beleuchtungsanlagen ersetzen?

Ja, in vielen Fällen. Die Stempelplatten sind oft leichter und billiger zu produzieren als die Druckguss-Alternativen. Während Druckguss mehr variable Wandstärken ermöglicht, ist Stanz für dünnwandige, hochfeste Anwendungen wie Halterungen, Schilde und Clips überlegen und trägt zur Gesamtgewichtsreduzierung des Fahrzeugs bei.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —