Biegetechniken für Autoteile: Ingenieursgenauigkeit für Blech und Rohre

Zusammenfassung

Die Fertigung im Automobilbereich erfordert die Beherrschung zweier unterschiedlicher Kategorien von biegetechniken für Autoteile : Blechumformung für Karosserieteile und strukturelle Halterungen sowie Rohrbiegung für Abgassysteme und Rohrverkleidungen. Der Erfolg in beiden Disziplinen erfordert präzise Kontrolle über technische Variablen wie minimaler Biegeradius , federrückschlag-Kompensation , und Faserrichtung.

Für Heimwerker können zugängliche Methoden wie manuelle Abkantpressen und Formung mit Sandsäcken professionelle Ergebnisse bei Reparaturblechen erzielen. Industrielle Anwendungen hingegen erfordern die Wiederholbarkeit von CNC-Abkantpressen und Mandrel-Biegemaschinen, um die strukturelle Integrität unter Belastung aufrechtzuerhalten. Egal ob eine Kotflügel geformt oder ein Fahrwerk gefertigt wird, die Wahl der richtigen Legierung und Methode entscheidet zwischen einem langlebigen Bauteil und einem gebrochenen Teil.

Blechbiegung: Karosserieteile & Strukturelle Komponenten

Das Biegen von Blechen ist die Grundlage für die Automobilrestaurierung und -fertigung. Es umfasst alles, von der Herstellung einfacher Winkelträger bis zur Formung komplexer zusammengesetzter Kurven für Kotflügel und Radkästen. Das Hauptziel besteht darin, das Metall entlang einer linearen Achse plastisch zu verformen, ohne die Kornstruktur des Materials zu beschädigen.

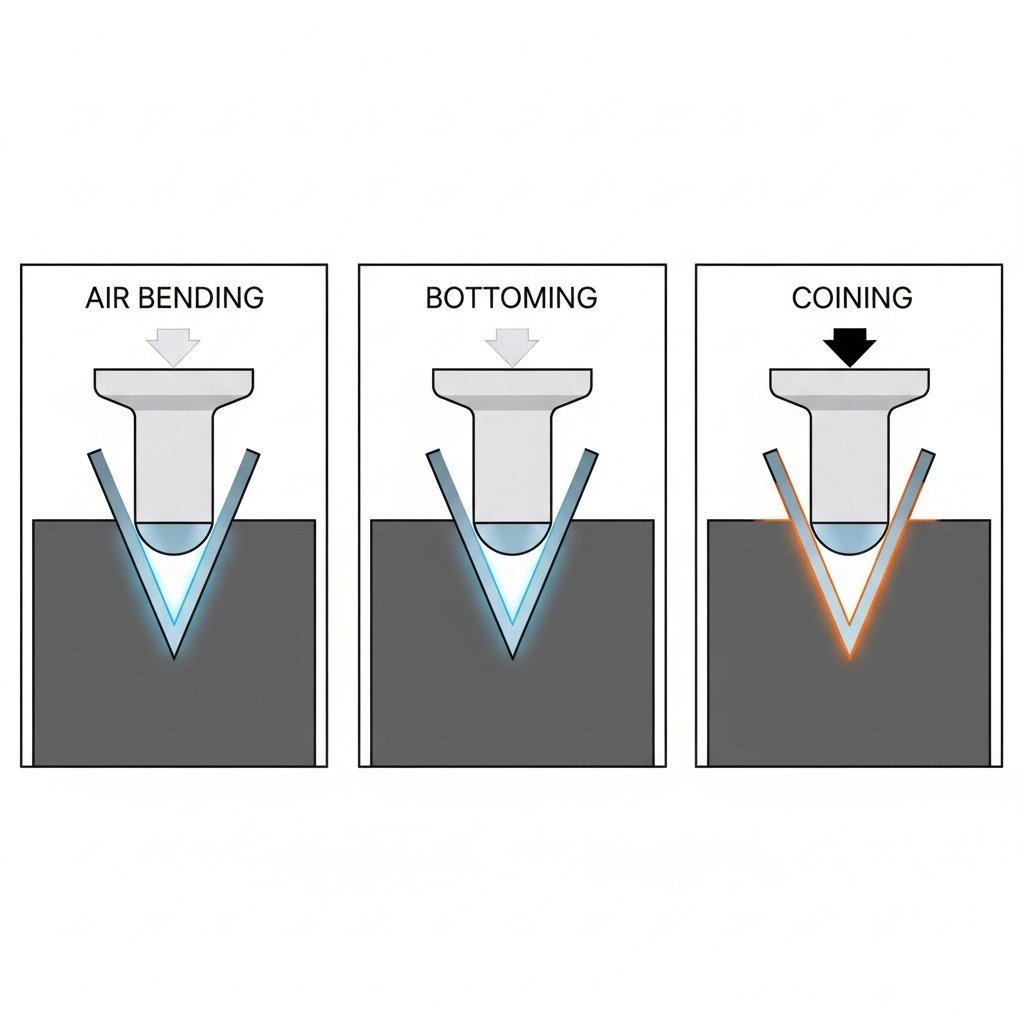

Für die meisten Automobilanwendungen Press brake bending ist der Industriestandard. Es verwendet ein Stempel- und Matrizen-Set, um flache Bleche in einen bestimmten Winkel zu formen. Das Verständnis der drei Betriebsarten der Abkantpresse ist entscheidend, um die gewünschte Toleranz und Biegeradien zu erreichen.

Abkantmethoden: Präzision und Kraft

- Freibiegen: Die vielseitigste und gebräuchlichste Technik. Der Stempel drückt das Blech in die V-Matrize, presst es jedoch nicht gegen den Boden. Der Biegewinkel wird durch die Tiefe bestimmt, bis zu der der Stempel eindringt. Sie erfordert weniger Tonnage und ermöglicht ein "Überbiegen", um das Federn nach dem Biegen auszugleichen, wodurch sie ideal für variable Autoteile ist.

- Unterbodenbiegen (Bottoming): Die Stanzkraft zwingt das Blech, sich streng an die Geometrie der V-Matrize anzupassen. Dadurch wird die Federung reduziert und eine höhere Präzision als beim Freibiegen erreicht, wobei jedoch mehr Kraft erforderlich ist und für jeden Winkel spezielle Werkzeuge benötigt werden.

- Prägen: Eine Methode mit hoher Presskraft, bei der der Stempel in die neutrale Achse des Metalls eindringt und es unter extremer Druckbelastung ausdünnt. Dadurch wird die Biegung „vermünzt“, was die Federung vollständig eliminiert. Obwohl dies hinsichtlich der Präzision unübertroffen ist, wird es aufgrund der Kosten und des Werkzeugverschleißes selten bei Standardkarosseriearbeiten eingesetzt.

Walzbiegen für Kurven

Wenn große gekrümmte Bauteile wie Kotflügel, Tunnelwölbungen oder Motorhaubenbleche hergestellt werden, sind Abkantpressen nicht ausreichend. Walzbiegen verwendet ein Dreirollensystem (Pyramidenanordnung), um das Metall schrittweise zu krümmen. Durch die Verstellung des Abstands zwischen der mittleren und den äußeren Rollen können Blechbauer einen gleichmäßigen, konsistenten Krümmungsradius erzielen, ohne die beim schrittweisen Abkanten entstehenden „Knicklinien“.

| Methode | Beste Anwendung | Präzision | Kosten/Kraft |

|---|---|---|---|

| Luftbiegen | Allgemeine Halterungen, Chassisplatten | Mäßig (empfindlich gegenüber Federung) | Geringe Presskraft / Geringe Werkzeugkosten |

| Kalibrieren | Präzisionsbauteile | Hoch | Mittlere Presskraft |

| Prägen | Serienmäßige OEM-Klammern/Teile | Sehr hoch (kein Federrücklauf) | Hohe Presskraft / Hoher Verschleiß |

| Walzbiegen | Kotflügel, Tunnel, fließende Kurven | Variabel (abhängig vom Bediener) | Geringe Kraft / Spezialmaschine |

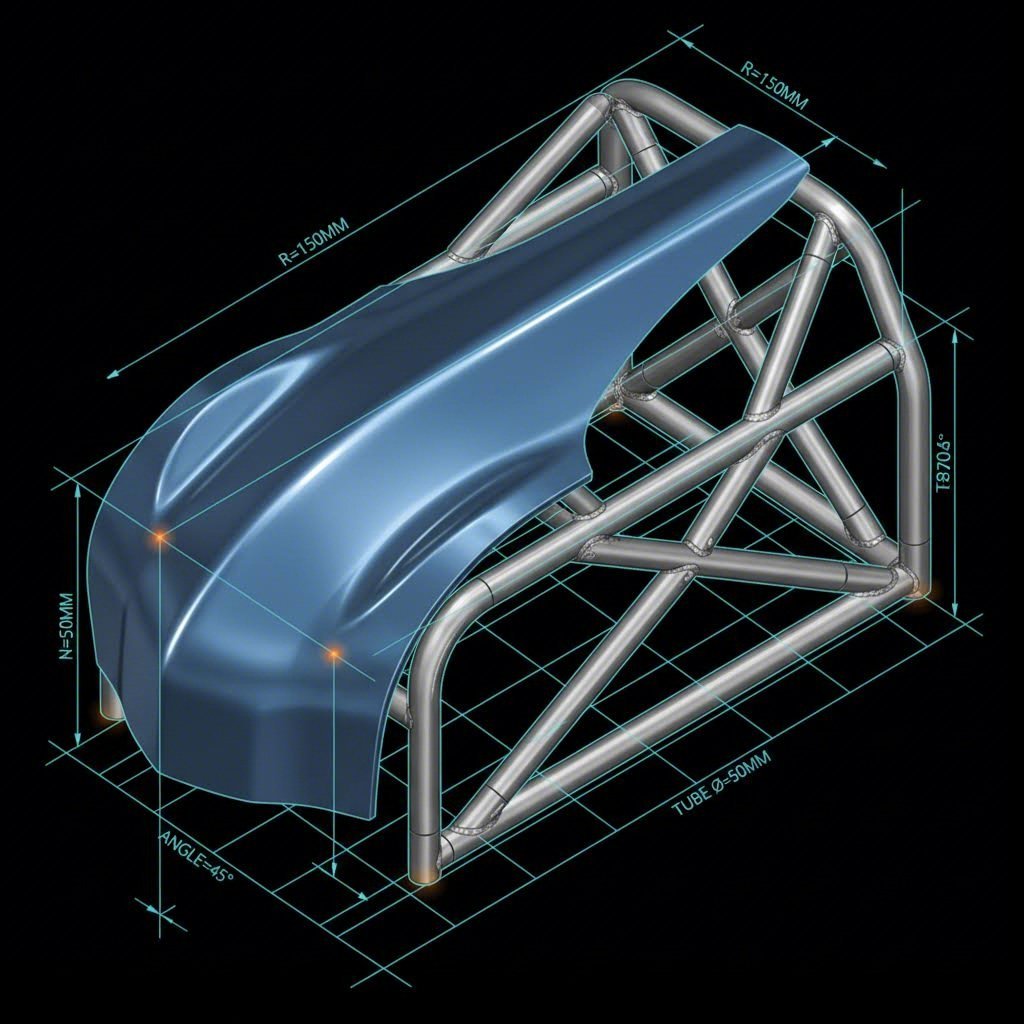

Rohrbiegen: Abgase, Rollkäfige und Bremsleitungen

Das Biegen von Hohlrohren stellt eine besondere Herausforderung dar: Die Außenwand wird gedehnt und dünner, während die Innenwand zusammengedrückt und dicker wird. Ohne ausreichende Unterstützung führt diese Belastung dazu, dass sich das Rohr verformt (abplattet), knickt oder faltenwirft. Im Automobilbereich, insbesondere bei Ansaugtrichtern, Abgasanlagen und Sicherheitskäfigen, ist es unbedingt erforderlich, das innere Volumen und das strukturelle Profil des Rohrs beizubehalten.

Rotationsziehbiegen im Vergleich zu Rammbiegen

Stoßbiegen (auch Druckbiegen) ist das Verfahren, das in vielen preisgünstigen Werkstätten für Auspuffanlagen verwendet wird. Ein hydraulischer Stößel drückt eine Form in das Rohr, das durch zwei äußere Rollen gestützt wird. Obwohl kostengünstig und schnell, verformt dieses Verfahren das Rohr oft leicht, was den Luftstrom einschränkt und die strukturelle Festigkeit verringert. Es ist im Allgemeinen ungeeignet für Rollkäfige oder Hochleistungs-Ansaugtrichter.

Drehziehbiegen ist der professionelle Standard. Das Rohr wird an einer rotierenden Biegewalze fixiert und gleichmäßig darum herumgezogen. Dieses Verfahren gewährleistet einen konstanten Mittellinienradius (CLR) und erzeugt saubere, wiederholgenaue Biegungen, die für Fahrwerksarbeiten erforderlich sind.

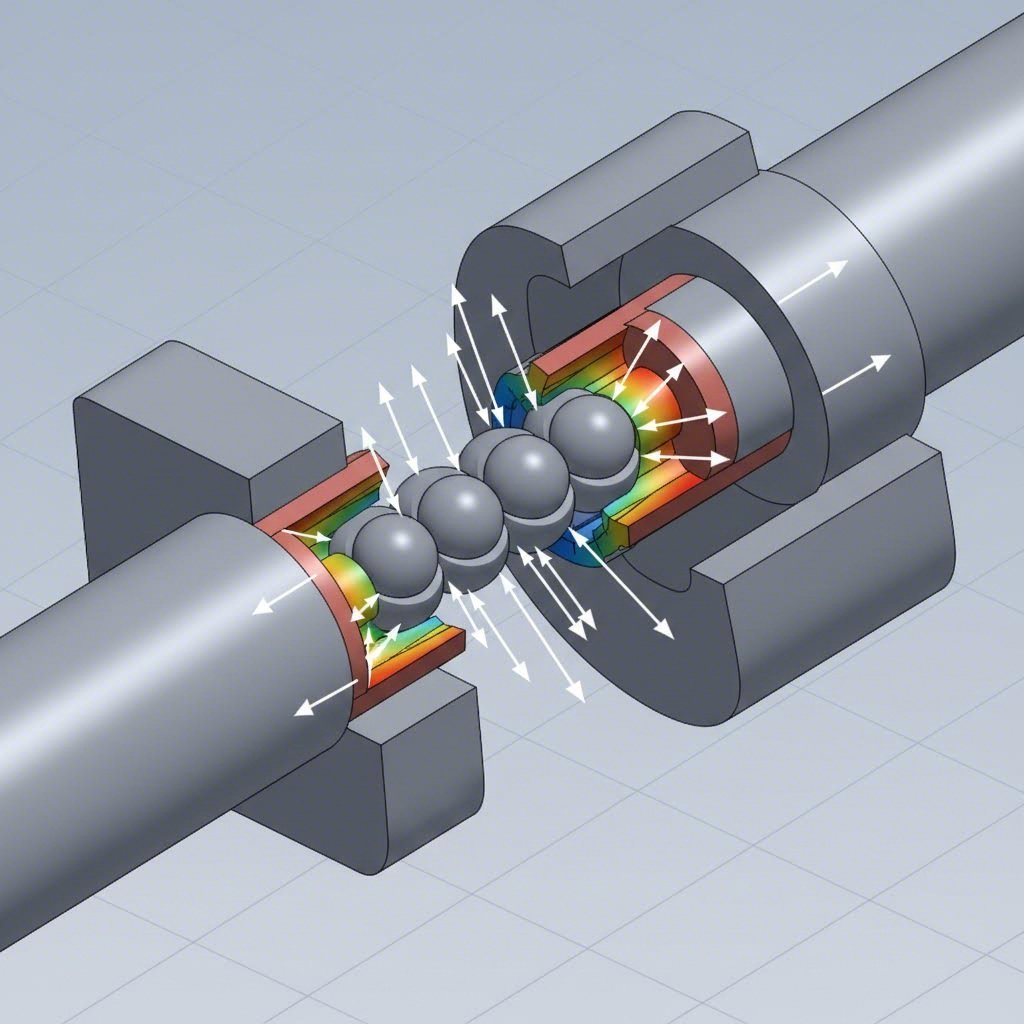

Die Rolle des Dornes

Für hochwertige Biegungen, besonders an dünnwandigem Edelstahl oder Aluminium, ist ein Mandrel unverzichtbar. Ein Dorn ist ein massiver Stab oder eine Reihe von Gliedern, die in innen das Rohr während der Biegung eingeführt werden.

- Tragstrukturen: Er stützt die Innenwände, um ein Zusammenfallen oder Knittern zu verhindern.

- Durchflusseffizienz: Durch die Aufrechterhaltung einer perfekt runden Form sorgt das Dornbiegen für maximale Abgasgeschwindigkeit.

- Ästhetik: Es erzeugt die glatten, faltenfreien Biegungen, wie sie an hochwertigen Sammelrohren und Ansaugbrücken zu sehen sind.

Profi-Tipp: Beim Biegen von Rohrschutzgestängen (DOM-Stahl oder Chromoly) müssen die Regeln der zuständigen Organisation (z. B. FIA, NHRA) beachtet werden. Die meisten untersagen Faltenbiegungen und schreiben bestimmte Mindestradien vor (typischerweise das 3-fache des Rohrdurchmessers), um Spannungsrisse zu vermeiden.

Die Wissenschaft des Biegens: Konstruktions- und Materialüberlegungen

Beherrschen von Biegetechniken für Autoteile geht es weniger um Muskelkraft, sondern vielmehr um Mathematik. Ignorieren der physikalischen Eigenschaften des Metalls führt zu Rissen an den Flanschen und Teilen, die nicht passen.

Minimaler Biegeradius

Jedes Metall hat eine Grenze dafür, wie eng es gebogen werden kann, bevor die äußeren Fasern reißen. Dies ist die Minimaler Biegeradius . Als allgemeine Regel für Baustahl sollte der Biegeradius mindestens der Materialstärke (1T) entsprechen. Bei Aluminium, insbesondere härteren Legierungen wie 6061-T6, muss der Radius oft das 3- bis 4-fache der Dicke betragen, um Rissbildung zu vermeiden. Durch das Glühen des Aluminiums (Erwärmen und Abkühlen zur Erweichung) können engere Biegungen ermöglicht werden.

Rückfederung und K-Faktor

Metall hat ein Gedächtnis. Nach dem Biegen entspannt es sich leicht und kehrt teilweise in seine ursprüngliche Form zurück. Dies ist Rückfedern die Rückfederung. Eine 90-Grad-Biegung erfordert möglicherweise eine Biegung auf 92 oder 93 Grad, um diese elastische Rückfederung auszugleichen. Hochfeste Stähle (wie sie in modernen Fahrwerkrahmen verwendet werden) weisen eine deutlich stärkere Rückfederung auf als Baustahl.

Um die Maßgenauigkeit zu erreichen, verwenden Konstrukteure den K-Faktor , ein Verhältnis, das die Lage der neutralen Faser definiert (der Bereich des Metalls, der weder gestaucht noch gedehnt wird). Die korrekte Berechnung des Biegezuschlags mithilfe des K-Faktors stellt sicher, dass die endgültigen Bauteilabmessungen exakt mit der CAD-Zeichnung übereinstimmen.

Werkzeuge des Handwerks: DIY vs. professionelle Ausrüstung

Die Hürde für den Einstieg in die metallische Formgebung im Automobilbereich ist niedriger, als viele annehmen, doch die Lücke zwischen Heimwerker-Werkzeugen und industrieller Produktion ist enorm. Ihre Wahl der Ausrüstung bestimmt Geschwindigkeit, Wiederholgenauigkeit und die maximal verarbeitbare Blechstärke.

Der Heimwerker-Fertigungsbausatz

Für Restaurations-Enthusiasten und Custom-Mechaniker bieten „handgeführte“ Methoden oft eine bessere Kontrolle bei Einzelteilen:

- Manuelle Abkantpresse: Einfache, hebelbetätigte Abkantbänke können dünne Bleche für Ausbesserungsplatten verarbeiten.

- Schrumpf- /Streckgerät: Unverzichtbar für die Erzeugung von zusammengesetzten Kurven (wie Fensterrahmen), indem die Metallkante mechanisch geschrumpft oder gestreckt wird.

- Hammer und Amboss: Die grundlegende Methode zum Glätten von Blechen und Korrigieren von Konturen.

- Schraubstockbiegen: Mit weichen Backen und einem Hammer ist eine robuste Schraubbank effektiv eine „nullkosten“-Bremse für kleine Halterungen.

Skalierung auf industrielle Produktion

Beim Übergang vom Prototyping zur Massenproduktion verlagern sich die Techniken von manueller Bearbeitung hin zu automatisierten, hochtonnagelastigen Stanzverfahren. Industrielle Anlagen nutzen CNC-Abkantpressen für komplexe, mehrfache Biegeabläufe und hydraulische Stanzpressen für hohe Produktionsmengen und Effizienz.

Wenn Ihr Projekt strenge Qualitätsstandards im großen Maßstab erfordert, ist die Zusammenarbeit mit einem spezialisierten Hersteller oft der logische nächste Schritt. Unternehmen wie Shaoyi Metal Technology bieten umfassende Stanzlösungen und nutzen Pressenkapazitäten bis zu 600 Tonnen, um IATF-16949-zertifizierte Bauteile bereitzustellen. Egal ob Sie Querlenker oder strukturelle Teilrahmen benötigen, ihre Expertise überbrückt die Lücke zwischen schnellem Prototyping und Millionen von massenproduzierten Teilen.

Fazit

Die Kunst, Metall für automotive Anwendungen zu formen, besteht darin, die Technik der Funktion des Bauteils anzupassen. Während ein mittels Ram-Biegung hergestellter Abgaskrümmer bei einem Traktor ausreichen mag, erfordert ein fahrwerksorientierter Rennwagen die Präzision einer Biegerolle. Ebenso benötigt eine optische Karosserieteilung das gleichmäßige Finish einer Schiebwalze, während eine strukturelle Aufhängungsbefestigung auf die definierte Genauigkeit einer Abkantpresse angewiesen ist.

Für den angehenden Konstrukteur beginnt die Reise mit dem Verständnis der Materialeigenschaften – der Beachtung des minimalen Biegeradius und der Vorhersage von Federrücklauf. Ob man per Hand eine Kotflügelreparatur bearbeitet oder eine CNC-Abkantpresse für eine Serienfertigung programmiert – die Physik bleibt dieselbe. Beginnen Sie mit dem richtigen Material, berechnen Sie Ihre Zuläufe korrekt und wählen Sie das Biegeverfahren, das Sicherheit und Leistung gewährleistet.

Häufig gestellte Fragen

1. Welche drei Hauptarten der Abkantpressen-Biegung gibt es?

Die drei wichtigsten Techniken sind Luftbiegen , Kalibrieren , und Prägen air Biegen ist am gebräuchlichsten aufgrund seiner Flexibilität und geringeren Kraftanforderungen. Beim Bottoming wird das Blech gegen die Matrize gedrückt, was eine höhere Präzision bietet, während beim Coining extremer Druck verwendet wird, um die Form der Matrize in das Metall einzuprägen und Rückfederung vollständig zu vermeiden.

2. Welches ist die beste Technik zum Biegen von Autoabgaskrümmerrohren?

Mandrel-Biegen gilt als die beste Technik für Automobil-Abgassysteme. Durch das Einsetzen einer Stützstange (Mandrel) in das Rohr während des Biegens wird verhindert, dass das Rohr einknickt oder Falten wirft. Dadurch bleibt der Durchmesser des Rohrs konstant, was einen optimalen Abgasfluss sicherstellt und die Motorleistung maximiert.

3. Warum reißt Aluminium häufig beim Biegen für Autoteile?

Aluminium reißt hauptsächlich, weil der biegeradius zu eng ist oder die Legierung ist zu hart (wie bei Härtegrad T6). Im Gegensatz zu unlegiertem Stahl hat Aluminium eine geringere Duktilität. Um Rissbildung zu vermeiden, verwenden Sie einen größeren Biegeradius (typischerweise das 3- bis 4-fache der Materialdicke), biegen Sie quer zur Faserrichtung statt parallel dazu oder verwenden Sie geglühte (weichere) Aluminiumsorten für komplexe Formen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —