So verwenden Sie ein Gewindeschneidwerkzeug, ohne Gewinde zu beschädigen: 7 bewährte Schritte

Was ist ein Gewindedreher und warum ist er wichtig

Stellen Sie sich Folgendes vor: Sie befinden sich mitten in einem Reparaturprojekt, als Sie einen Bolzen mit völlig abgenutzten Gewindezähnen entdecken . Oder vielleicht benötigen Sie eine Gewindestange in einer kundenspezifischen Länge für ein Fertigungsprojekt, doch kein Eisenwarengeschäft führt die exakte Größe. Solche Situationen treten häufiger auf, als man denkt – und genau hier wird das Know-how im Umgang mit einem Gewindedreher unverzichtbar.

Was ist ein Gewindedreher und wann benötigen Sie einen?

Bevor wir tiefer einsteigen, klären wir zunächst eine häufige Verwechslung auf: Falls Sie nach Informationen zu Stanzmaschinen für Bastelarbeiten oder Papier gesucht haben, sind Sie hier falsch. Wir sprechen über Gewindedreher – präzise metallverarbeitende Werkzeuge, die in Maschinenwerkstätten, Garagen und Heimwerkstätten weltweit eingesetzt werden.

Ein Gewindedreher ist ein aus gehärtetem Stahl gefertigtes Werkzeug, das dazu dient, Außengewinde auf zylindrischem Metallrohling zu schneiden und so eine glatte Stange in einen funktionsfähigen Bolzen oder ein Gewindeverbindungselement umzuwandeln.

Dieses Gewindeschneidwerkzeug verfügt über mehrere Schneidkanten, die in einem kreisförmigen Muster angeordnet sind. Bei Rotation um einen Metalldraht schneidet es schrittweise spiralförmige Rillen, die präzise Gewinde ergeben. Gemäß Travers Tool , werden Gewindeschneidplatten für bestimmte Stabdurchmesser eingesetzt, um Gewinde mit exakter Größe und Steigung herzustellen.

Gewindeschneidplatte vs. Gewindebohrer – Der entscheidende Unterschied im Überblick

Die Unterscheidung zwischen Gewindebohrer und Gewindeschneidplatte ist vor Beginn jedes Gewindearbeitsprojekts unerlässlich. Hier ist die einfache Übersicht:

- Presswerkzeug erstellen außen gewinde an Stäben, Bolzen und Schrauben (die männliche Komponente)

- Hähne erstellen intern gewinde in Bohrungen für Muttern und Buchsen (die weibliche Komponente)

Beim Vergleich von Gewindeschneidplatte und Gewindebohrer lässt sich folgendermaßen unterscheiden: Die Gewindeschneidplatte erzeugt die Schraube, während der Gewindebohrer die Bohrung herstellt, in die die Schraube eingeschraubt wird. Beide Werkzeuge ergänzen sich, weshalb sie häufig als Set angeboten werden. Was ist also ein Gewindebohrer- und Gewindeschneidplattenset? Es handelt sich um ein umfassendes Werkzeugset, das beide Arten von Gewindewerkzeugen in verschiedenen Größen enthält, typischerweise inklusive Griffen und Schraubenschlüsseln für den Betrieb.

Warum jeder Heimwerker und Mechaniker Gewindeschneidewerkzeuge in seinem Werkzeugkasten braucht

Gewindeschneidewerkzeuge eröffnen unzählige Möglichkeiten für Reparaturen und maßgeschneiderte Fertigung. Zu den gängigen Anwendungen zählen:

- Herstellung von Schrauben mit individueller Länge für spezielle Projekte

- Reparatur beschädigter oder rostiger Gewinde an vorhandenen Verbindungselementen

- Anpassung spezifischer Gewindegrößen bei der Restaurierung historischer Geräte

- Umwandlung von glattem Rundmaterial in gewindete Komponenten

Am Ende dieses Leitfadens beherrschen Sie den gesamten Prozess – von der Auswahl des richtigen Gewindeschneidewerkzeugs bis zum sauberen Schneiden von Gewinden ohne Beschädigung. Sie lernen korrekte Vorbereitungstechniken, Schmierstrategien und Fehlerbehebungsmethoden kennen, die zwischen Amateurversuchen und professionellen Ergebnissen unterscheiden.

Schritt 1: Wählen Sie das richtige Gewindeschneidewerkzeug für Ihr Projekt

Haben Sie sich jemals vor einer Wand voller Gewindedrehstähle im Baumarkt gestanden und sich völlig überfordert von der Vielzahl der Optionen gefühlt? Sie sind damit nicht allein. Die Auswahl des richtigen Drehstahls aus Ihrem Gewindebohr- und -schneidset kann den Unterschied zwischen sauberen, präzisen Gewinden und einer frustrierenden Unordnung ausmachen. Wir erklären Ihnen die vier wichtigsten Typen, damit Sie genau wissen, welcher Gewindedrehstahl für Ihr Projekt geeignet ist.

Massivdrehstäbe für Standard-Gewindearbeiten

Massivdrehstäbe sind die Arbeitstiere jedes Drehstahl-Sets. Diese fest eingestellten Gewindedrehstäbe bestehen aus einem einzigen Stück und weisen keine verstellbaren Komponenten auf. Laut NIKOPAS eignen sich massiv ausgeführte Gewindeschneidstähle am besten für Gewinde mit kleinem Durchmesser und kleiner Steigung, bei denen Präzision oberstes Gebot ist.

Wann sollten Sie zu einem Massivdrehstahl greifen? Er ist Ihre erste Wahl bei:

- Herstellung von Standardbolzen und Verbindungselementen

- Projekten, bei denen konsistente, wiederholbare Gewinde erforderlich sind

- Situationen, in denen der Stabdurchmesser exakt den Spezifikationen entspricht

Die Hauptbeschränkung? Keine Einstellbarkeit. Falls Ihr Stabmaterial leicht übermaßig ist, kann eine massive Schneidplatte dies nicht ausgleichen – Sie müssen stattdessen einen anderen Typ aus Ihrem Schneidplattensatz wählen.

Geteilte und einstellbare Schneidplatten für präzise Kontrolle

Benötigen Sie mehr Flexibilität? Geteilte und einstellbare Schneidplatten bieten Ihnen eine Kontrolle, die massive Varianten einfach nicht erreichen können.

Geteilte Schneidplatten weisen eine Längsschnittöffnung an einer Seite auf, die eine geringfügige Durchmesseranpassung mittels eines Verstellstifts ermöglicht. Dadurch eignen sie sich ideal zum Feinjustieren der Gewindetiefe oder zum Ausgleich von Stabmaterial, das leicht außerhalb der Spezifikation liegt. Wie in Fachquellen zur Gewindeherstellung erwähnt, bestehen geteilte Gewindeschneidplatten aus festen und verstellbaren Teilen, die speziell für das Schneiden größerer Gewinde mit höherer Präzision konzipiert sind.

Einstellbare Schneidplatten führen dieses Konzept weiter, indem mehrere Schneidkanten unabhängig voneinander positioniert werden können. Sie zeichnen sich besonders aus bei:

- Abgenutztem oder übermaßigem Material, das einer maßgeschneiderten Anpassung bedarf

- Projekten, bei denen Gewinde lockerer oder fester als üblich sein müssen

- Reparaturarbeiten an bereits vorhandenen Gewindekomponenten

Wenn Sie eine Gewindeeinsatz- und Gewindeschneidetafel konsultieren, werden Sie feststellen, dass verstellbare Gewindeeinsätze oft einen kleinen Bereich statt einer einzigen festen Größe abdecken. Diese Vielseitigkeit macht sie zu wertvollen Ergänzungen in jedem professionellen Maschinisten-Set.

Sechskant-Gewindeeinsätze für Anwendungen in beengten Arbeitsräumen

Arbeiten Sie in engen Räumen, in denen ein herkömmlicher Gewindeeinsatzhalter nicht passt? Sechskant-Gewindeeinsätze lösen dieses Problem elegant. Dank ihrer sechskantigen Außenform können sie mit Steckschlüsseln und Ratschen statt mit herkömmlichen Griffen betätigt werden.

Sie werden Sechskant-Gewindeeinsätze besonders schätzen beim Gewindeschneiden in:

- Fahrzeugmotorräume

- Engen mechanischen Baugruppen

- Jeder Situation, bei der ein niedriges Profil erforderlich ist

Schnellreferenz: Vergleich der Gewindeeinsatztypen

| Würfel-Typ | Beste Anwendung | Anpassung | Erforderliche Qualifikationen |

|---|---|---|---|

| Vollmatrize | Standardgewindeschneiden, konsistente Ergebnisse | Keine | Anfänger |

| Geteilter Gewindeeinsatz | Feinjustierung der Gewindetiefe | Begrenzt (über Justierschraube) | Mittelstufe |

| Einstellbare Gewindeschneidplatte | Abgenutztes / übergroßes Material, Sonderanfertigungen | Volle Einstellspanne | Mittel bis fortgeschritten |

| Sechskant-Gewindeschneidplatte | Eng gestaltete Einbauräume, Ratschenbetrieb | Je nach Auslegung unterschiedlich | Anfänger bis Fortgeschrittene |

Gewindeschneidplatten-Kennzeichnungen wie ein Profi lesen

Hier stoßen viele Anfänger auf Schwierigkeiten. Jene kryptischen Zahlen, die auf jeder Gewindeschneidplatte eingeprägt sind, verraten Ihnen tatsächlich alles, was Sie wissen müssen – sobald Sie den Code verstanden haben.

Metrische Gewindeschneidplatten zeigen Kennzeichnungen wie „M8 × 1,25“. Das „M“ steht für metrischen Standard, „8“ gibt den Nenndurchmesser in Millimetern an und „1,25“ die Steigung (Abstand zwischen den Gewindegängen in mm).

Imperial-Schneidplatten verwenden Bruchgrößenangaben wie „1/4-20“. Der Wert „1/4“ gibt den Nenndurchmesser in Zoll an, während „20“ die Gewindegänge pro Zoll (TPI) angibt.

Wenn Sie Ihre Gewinde-Schneidplatten- und Gewindebohrer-Sammlung zusammenstellen, überprüfen Sie stets, ob der Durchmesser Ihres stabmaterials mit den Angaben der Schneidplatte übereinstimmt . Eine schnelle Orientierung anhand einer Schneidplatten- und Gewindebohrer-Tabelle verhindert kostspielige Fehler, noch bevor Sie mit dem Schneiden beginnen. Die meisten hochwertigen Schneidplatten- und Gewindebohrer-Sets enthalten Größentabellen, um Spekulationen zu vermeiden.

Sobald Sie die richtige Schneidplatte ausgewählt haben, sind Sie bereit, Ihre Materialien und Ihren Arbeitsplatz vorzubereiten – die entscheidende Grundlage für saubere, professionelle Gewinde.

Schritt 2: Bereiten Sie Ihre Materialien und Ihren Arbeitsplatz vor

Sie haben die perfekte Schneidplatte für Ihr Projekt ausgewählt. Nun folgt der Schritt, der frustrierende Misserfolge von makellosen Gewinden trennt: die ordnungsgemäße Vorbereitung. Diesen Abschnitt zu überstürzen ist der größte Fehler, den Anfänger machen. Verbringen Sie hier fünf Minuten mehr – und Sie ersparen sich beschädigte Gewinde sowie verschwendete Materialien.

Vorbereiten Ihres Metallmaterials für saubere Gewinde

Hier ist etwas, das die meisten Anleitungen übersehen: Der Durchmesser Ihres Rundstabs ist wichtiger, als Sie denken. Bei metrischen Gewinden sollte der Rundstab 0,1–0,2 mm kleiner sein als die endgültige Gewindegröße. Warum? Die Schneidplatte benötigt Material, in das sie schneiden kann; zu viel Überschussmaterial führt jedoch zu Verklemmung und schlechter Gewindeformung.

Bevor die Schneidplatte das Metall berührt, müssen Sie das Ende des Rundstabs abschrägen. Verwenden Sie dazu eine Feile oder eine Winkelschleifmaschine, um eine 45-Grad-Fase rund um die Kante des Rundstabs anzubringen. Diese Fase erfüllt zwei entscheidende Funktionen:

- Hilft der Schneidplatte, sich selbst auf dem Werkstück zu zentrieren

- Ermöglicht ein schrittweises Eingreifen der Schneidzähne statt eines plötzlichen, gleichzeitigen Eingriffs aller Zähne

Nach Mechanische Elemente , besitzen Schneidplatten eine Einlaufseite mit Entlastung an den Schneidzähnen – also Zähne mit reduzierter Höhe, die speziell zum Beginn des Schnitts ausgelegt sind. Ihre Fase arbeitet gemeinsam mit dieser Entlastung, um eine gerade Gewindeeinleitung sicherzustellen.

Wesentliche Werkzeuge neben der Schneidplatte selbst

Fragen Sie sich, was Sie zusätzlich zur Schneidplatte benötigen? Ein kompletter Gewindebohrersatz oder eine Gewindeschneidausrüstung erfordert mehrere unterstützende Werkzeuge. Sammeln Sie alle erforderlichen Werkzeuge vor Arbeitsbeginn:

- Schneidplattenhalter/Griff – Bietet Hebelwirkung und Kontrolle beim Drehen des Gewindeschneidwerkzeugs

- Passendes Gewindeschneidwerkzeug – Passt zur gewünschten Gewindegröße und Steigung

- Schneidflüssigkeit – Unverzichtbar zur Schmierung (darauf gehen wir im nächsten Abschnitt ausführlich ein)

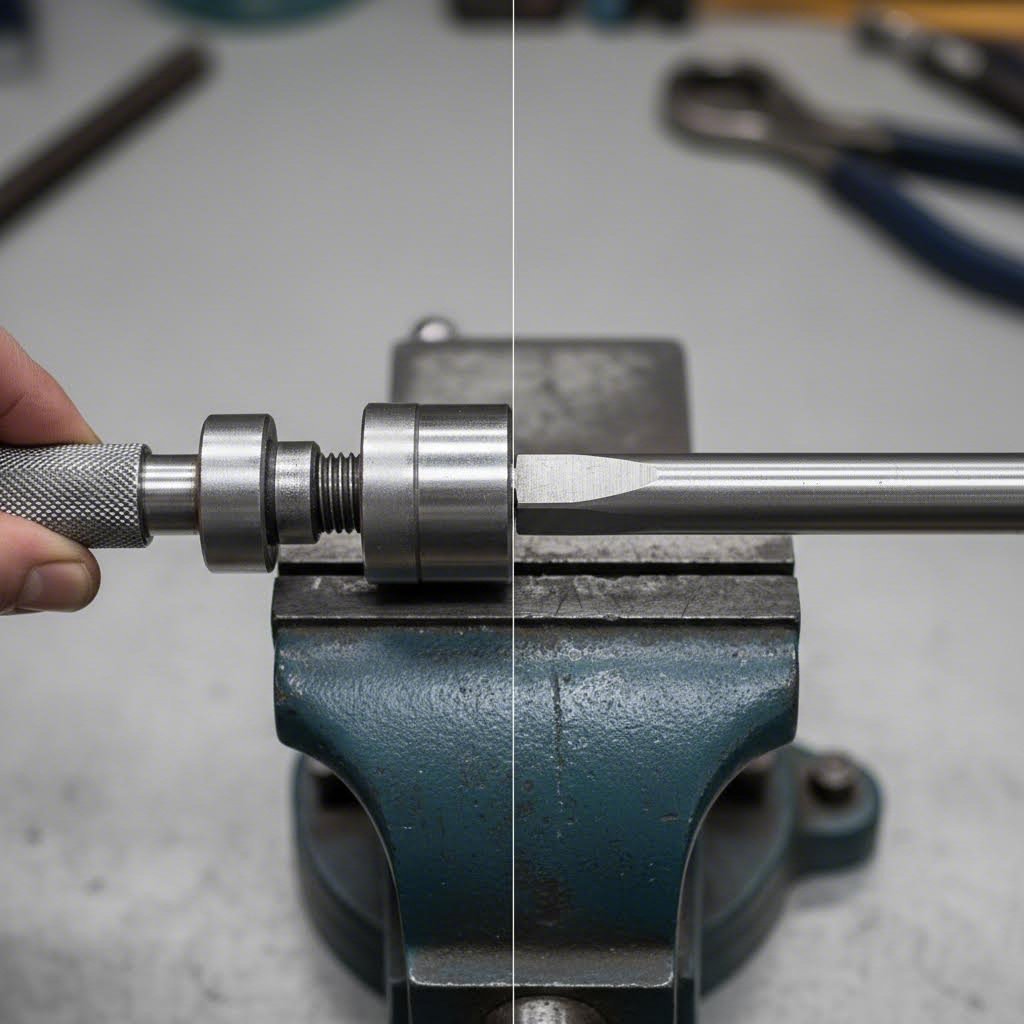

- Schraubstock – Sichert das Werkstück während des Gewindeschneidens fest und formschlüssig

- Feile zum Anfasen – Erzeugt die Einführungsabschrägung an den Stabenden

- Messwerkzeuge – Messschieber oder Mikrometerschrauben zur Überprüfung des Stabdurchmessers

- Saubere Lappen – Zum Entfernen von Spänen und Schmutz

Wenn Sie mit einem Gewindebohrer- und Gewindeschneidwerkzeug-Set arbeiten, stellen Sie sicher, dass Ihre Gewindebohrersätze die korrekten Kernlochbohrergrößen enthalten. Dies ist zwar vor allem bei der Innengewindeherstellung relevant, doch eine vollständige und übersichtliche Organisation aller Gewindeschneidwerkzeuge verhindert während des Projekts zeitraubendes Suchen.

Einrichten Ihres Arbeitsplatzes für erfolgreiches Gewindeschneiden

Die ordnungsgemäße Sicherung des Werkstücks ist zwingend erforderlich. Spannen Sie den Stab in eine Schraubzwinge ein, wobei so viel Länge herausragt, wie für Ihre Gewindeanforderungen benötigt wird – plus etwa einen Zoll zusätzlich. Die entscheidende Voraussetzung? Der Stab muss exakt senkrecht stehen.

Hier ist ein Trick erfahrener Maschinisten: Verwenden Sie vor dem vollständigen Anziehen der Schraubzwinge ein Winkelmaß oder eine Wasserwaage am Stab. Selbst ein geringer Winkel zu Beginn verstärkt sich mit zunehmender Schnieftiefe zu einer Katastrophe. Wie im Leitfaden „Mechanische Elemente“ ausgeführt, ist es oft der schwierigste Teil des gesamten Vorgangs, einen Gewindebohrer wirklich gerade einzusetzen.

Sauberkeit spielt eine größere Rolle, als man vermuten würde. Metallspäne, Staub und Schmutz führen zu rauen Gewinden und vorzeitigem Verschleiß des Gewindebohrers . Wischen Sie Ihren Stab vor Arbeitsbeginn mit einem sauberen Lappen ab. Halten Sie Ihren Arbeitsbereich frei, damit herabfallende Späne Ihre Schneidflüssigkeit oder das Werkstück nicht kontaminieren.

Besondere Hinweise für Edelstahl und harte Werkstoffe

Planen Sie, Edelstahl zu gewinden? Hier stoßen Forennutzer regelmäßig auf Schwierigkeiten – und das aus gutem Grund. Edelstahl verfestigt sich während des Schneidens („work-hardening“), d. h., er wird umso härter, je mehr er bearbeitet wird. Die Lösung erfordert eine Anpassung Ihres gesamten Vorgehens:

- Langsamere Drehzahl – Drehen Sie den Gewindeeinsatz bewusst und niemals hastig

- Mehr Schmiermittel – Tragen Sie Schneidflüssigkeit großzügig und häufig auf

- Leichterer Druck – Lassen Sie den Gewindeeinsatz in seinem eigenen Tempo schneiden

- Häufige Rückwärtsdrehungen – Brechen Sie die Späne häufiger ab, um Blockierungen zu vermeiden

Ein Gewindebohreransatz für harte Materialien erfordert vor allem Geduld. Das forcierende Ansetzen des Gewindeeinsatzes erzeugt Wärme, wodurch der Edelstahl weiter verfestigt wird – ein Teufelskreis, der mit gebrochenen Gewindeeinsätzen oder beschädigten Werkstücken endet.

Wenn Ihr Arbeitsplatz organisiert und Ihre Materialien ordnungsgemäß vorbereitet sind, stehen Sie bereit, die nächste entscheidende Entscheidung zu treffen: die Auswahl und Anwendung der richtigen Schneidflüssigkeit für Ihr spezifisches Material.

Schritt 3: Auswahl und Anwendung der richtigen Schneidflüssigkeit

Hier ist ein Geheimnis, das professionelle Maschinisten von frustrierten Anfängern unterscheidet: Schmierung ist keine Option – sie ist zwingend erforderlich. Überspringen Sie diesen Schritt, und Sie erhalten unsaubere Gewinde, überhitzte Gewindeschneider sowie eine verkürzte Werkzeuglebensdauer. Beherrschen Sie ihn hingegen, und Sie erzielen jedes Mal saubere, präzise Gewinde.

Warum die Schmierung über Qualität und Mangelhaftigkeit der Gewinde entscheidet

Wenn ein Gewindeschneider in Metall schneidet, entsteht an den Schneidkanten eine enorme Reibung. Ohne ausreichende Schmierung erzeugt diese Reibung Hitze, die sowohl Ihr Werkstück als auch Ihre Gewindewerkzeuge beschädigen kann. Laut TTP Hard Drills kann die Verwendung des richtigen Schmierstoffs die Lebensdauer Ihres Werkzeugs um bis zu das Vierfache verlängern und das Anbacken von Spänen verhindern – insbesondere bei der Bearbeitung von Edelstahl oder Aluminium.

Ein geeignetes Schneidfluid bietet vier wesentliche Vorteile:

- Reduziert Reibung zwischen den Schneidkanten des Gewindeschneiders und dem Werkstück

- Verhindert Überhitzung die zu Verfestigung des Werkstoffs und Werkzeugbeschädigung führt

- Erzeugt saubere Gewinde mit glatteren Oberflächen

- Verlängert die Lebensdauer des Gewindeschneiders durch Verringerung des Verschleißes an den Schneidkanten

Stellen Sie sich das Schneidfluid als Versicherung für Ihre gewindebohrer- und Gewindeschneider-Sets für Metall . Eine geringe Investition in die richtige Schmierung schützt Ihre Werkzeuge und gewährleistet bei jeder Gewindebohrung bessere Ergebnisse.

Schneidflüssigkeiten passend zum Metalltyp auswählen

Nicht alle Metalle reagieren in gleicher Weise auf Schneidflüssigkeiten. Die Verwendung des falschen Schmierstoffs – oder gar keines – führt zu Problemen, die von klebrigen Gewinden bis hin zu gebrochenen Gewindebohrern reichen. Hier ist Ihr materialbezogener Leitfaden:

| Material | Empfohlener Schmierstoff | Anwendungshäufigkeit | Besondere Hinweise |

|---|---|---|---|

| Weichstahl | Schneidöl oder Gewindebohrflüssigkeit | Vor Beginn alle 2–3 Umdrehungen erneut auftragen | Der Standardansatz bewährt sich gut |

| Edelstahl | Schwefelhaltiges Schneidöl oder Schneidpaste | Vor Beginn großzügig auftragen und regelmäßig nachtragen | Verhindert Kaltverfestigung; niemals trocken schneiden |

| Aluminium | Kerosin, WD-40 oder leichtes Schneidöl | Vor Beginn und bei Bedarf | Verhindert das Anschweißen von Spänen an den Schneidzähnen der Matrize |

| Messing | Leichtes Öl oder trocken | Nur eine minimale Menge erforderlich | Leicht zu bearbeiten; schwere Schmiermittel vermeiden |

| Gusseisen | Trocken oder mit leichtem Öl | Optional, sparsam auftragen | Erzeugt mehlartige Späne; Flüssigkeit kann eine Paste bilden |

Für Edelstahl – das Material, das Einsteigern am meisten Schwierigkeiten bereitet – ist eine Hochleistungs-Schneidpaste ideal. Diese Formulierungen widerstehen hohen Temperaturen und bilden einen dauerhaften Film, der die Verfestigung des Werkstoffs verhindert, die so viele Gewindeoperationen zum Scheitern bringt. Bei Gewindebohrern für anspruchsvolle Materialien darf die Bedeutung des Schmiermittels niemals unterschätzt werden.

Anwendungstechniken für optimale Ergebnisse

Zu wissen, welches Schmiermittel zu verwenden ist, ist nur die halbe Miete. Genauso wichtig ist die Art und Weise, wie es aufgetragen wird. Befolgen Sie diese bewährte Technik:

- Vor Beginn großzügig auftragen – Bestreichen Sie das abgeschrägte Ende Ihres Stabs und die Schneidflächen des Gewindeschneiders

- Während des Schneidens erneut auftragen – Alle paar Umdrehungen mehr Flüssigkeit in die Schnittzone geben

- Nicht austrocknen lassen – Frisches Schmiermittel muss stets an der Schnittstelle zwischen Gewindebohrer und Gewinde vorhanden sein

- Späne zuerst entfernen – Vor dem erneuten Auftragen Metallspäne mit einer Bürste entfernen, damit die Flüssigkeit die Schneidkanten erreicht

Eine dünne, gleichmäßige Schicht genügt in der Regel für die meisten Materialien. Edelstahl bildet jedoch eine Ausnahme – hier großzügig auftragen und während des gesamten Gewindebohrvorgangs feucht halten.

Alternativen, wenn kein geeignetes Schneidfluid verfügbar ist

Kein geeignetes Schneidfluid zur Hand? Diese Alternativen können im Notfall funktionieren, obwohl spezielle Schneidöle stets bessere Ergebnisse liefern:

- Motoröl – Funktioniert für Baustahl, ist jedoch nicht ideal

- 3-in-1-Öl – Akzeptabel für Gewindeschneiden bei geringer Belastung

- Vegetarisches Öl – Notfalllösung ausschließlich für Aluminium

- Seifiges Wasser – Bietet nur minimale Schmierung für Messing

Vermeiden Sie den Einsatz dieser Ersatzstoffe bei Edelstahl oder gehärteten Werkstoffen. Die Folgen – gebrochene Gewindehobel und beschädigte Werkstücke – überwiegen bei weitem die Kosten für eine geeignete Schnittflüssigkeit. Wenn Sie in ein hochwertiges Gewindebohr- und Gewindeschneidset für Metall investieren, sollten Sie ebenfalls in geeignete Schmiermittel investieren.

Mit der richtigen Auswahl und Anwendung der Schnittflüssigkeit sind Sie bereit für die entscheidendste Phase: das Ausrichten Ihres Gewindehobels und das eigentliche Beginnen des Gewindeschneidens.

Schritt 4: Positionieren Sie den Gewindehobel und beginnen Sie mit dem Gewindeschneiden

Sie haben Ihre Materialien vorbereitet, das richtige Schmiermittel ausgewählt und Ihr Werkstück gesichert. Jetzt kommt der entscheidende Moment: das eigentliche Gewindeschneiden. Hier kommt es vor allem auf die Technik an. Machen Sie es richtig, und Sie erzielen Gewinde in professioneller Qualität. Machen Sie es falsch, und Sie verstehen sofort, warum so viele Anfänger am Ende mit ausgebrochenen oder falsch eingeführten Gewinden konfrontiert sind.

Die Schneidplatte stets korrekt ausrichten

Dieses Detail bereitet fast jedem Erstanwender Schwierigkeiten: Schneidplatten haben eine richtige und eine falsche Seite. Installieren Sie sie verkehrt herum, dann kämpfen Sie gegen das Werkzeug statt es arbeiten zu lassen.

Sehen Sie sich Ihre Schneidplatte genau an. Auf einer Seite weisen die Schneidzähne eine leichte Abschrägung oder Fase auf – dies ist die Einführseite. Auf der gegenüberliegenden Seite schneiden die Zähne sofort mit voller Tiefe. Bei der Einarbeitung in die Handhabung eines Gewindebohr- und Gewindeschneidsatzes ist diese Ausrichtungsregel grundlegend:

- Die abgeschrägte/gefaste Seite muss zum Werkstück zeigen

- Dies ermöglicht ein schrittweises Eingreifen der Schneidzähne

- Die Abschrägung führt die Schneidplatte beim Beginn zentrisch

Laut Tameson erfordert der Gewindeschneidvorgang mit einem Gewindeeinsatz, dass der Gewindeeinsatzgriff senkrecht zum Werkstück ausgerichtet ist; der Einlaufwinkel sorgt dabei für den zentrierten Start, der dies ermöglicht. Wenn Sie sich fragen: „Wie verwendet man einen Gewindebohrer- und Gewindeeinsatz-Satz korrekt?“ – dann lautet die erste Antwort: richtige Ausrichtung.

Die Halbdreh-Rücklauf-Technik für saubere Gewinde

Diese einzige Technik unterscheidet Amateurversuche von professionellen Ergebnissen. Sie wird als Halbdreh-Rücklauf-Methode bezeichnet, und sobald Sie sie beherrschen, werden Sie niemals wieder raue oder klemmende Gewinde erzeugen.

So funktioniert sie: Während Sie Gewinde schneiden, sammeln sich Metallspäne in den Nuten des Gewindeeinsatzes an. Wenn diese Späne sich zu fest zusammenballen, behindern sie das saubere Schneiden und können sogar Ihren Gewindeeinsatz beschädigen. Die Lösung? Drehen Sie regelmäßig die Richtung um, um die Späne zu brechen und zu entfernen.

Befolgen Sie diese schrittweise Schnittfolge für optimale Ergebnisse:

- Tragen Sie Schneidflüssigkeit auf sowohl auf das abgeschrägte Stabende als auch auf die Schneidflächen des Gewindeeinsatzes

- Positionieren Sie die konische Seite des Gewindeeinsatzes gegen das abgeschrägte Stabende

- Führen Sie festen Druck nach unten aus bei gleichzeitigem Drehen im Uhrzeigersinn (für Standard-Rechtsgewinde)

- Führen Sie eine halbe bis volle Umdrehung nach vorne aus , wobei der gleichmäßige Druck aufrechterhalten wird

- Drehen Sie die Richtung um ein Viertel Umdrehung zurück , um die Späne zu brechen

- Setzen Sie die Vorwärtsbewegung erneut fort , wobei dieser Vorwärts-Rückwärts-Rhythmus wiederholt wird

- Tragen Sie alle paar Umdrehungen erneut Schmiermittel auf , um die Schneidflächen feucht zu halten

- Fortfahren, bis die gewünschte Gewindelänge erreicht ist

Bei der Verwendung von Gewindebohrern und Gewindeschneidern wird dieses Rhythmusgefühl zur zweiten Natur. Man kann es sich als „zwei Schritte vorwärts, ein Schritt zurück“ vorstellen – obwohl das tatsächliche Verhältnis eher „eine halbe Drehung vorwärts, eine Vierteldrehung zurück“ lautet. Die kurze Rückwärtsdrehung entfernt Späne, ohne dass Fortschritte verloren gehen.

Stets senkrechte Ausrichtung bewahren

Ein senkrechter Start ist wichtig. Senkrecht zu bleiben während des gesamten Schnitts? Das ist entscheidend für wirklich professionelle Gewinde.

Wie Midland Tool bemerkt, erfordert das Gewindeschneiden mit Schneidringschrauben saubere, gleichmäßige Schnitte – und Gleichmäßigkeit setzt eine unverrückbare Ausrichtung voraus. So bewahren Sie diese:

- Achten Sie gleichermaßen auf beide Hände – Ungleichmäßiger Druck führt zum Kippen des Schneidrings

- Halten Sie die Ellenbogen nahe am Körper – Dadurch zentrieren Sie Ihre Kraft über dem Werkstück

- Überprüfen Sie die Ausrichtung regelmäßig – Treten Sie einen Schritt zurück und überprüfen Sie visuell die Senkrechtheit

- Zwingen Sie nichts – Wenn sich der Gewindeschneider seitlich zu bewegen beginnt, halten Sie an und richten Sie ihn neu aus

Die ersten paar Gewindegänge sind entscheidend. Sobald der Gewindeschneider mehrere vollständige Gewindegänge geschnitten hat, führt er sich entlang des vorgegebenen Pfads selbstständig weiter. Doch diese ersten Schnitte bestimmen alles. Wenn Sie sich fragen, wie man ein Gewindebohr- und Gewindeschneidset ohne Fehlgewinde verwendet, liegt die Antwort in diesen ersten, sorgfältigen Drehbewegungen.

Die Herausforderung beim Gewindeschneiden von M3-Edelstahl

Das Gewindeschneiden von Edelstahl mit kleinem Durchmesser – insbesondere bei M3 und vergleichbaren Größen – stellt die höchste technische Anforderung dar. Forendiskussionen zeigen durchgängig, dass hier Anfänger am häufigsten scheitern. Das Material verfestigt sich beim Bearbeiten rasch (Verfestigung durch Kaltverformung), der kleine Gewindeschneider ist empfindlich, und es bleibt praktisch kein Spielraum für Fehler.

Wenn Sie ein Gewindebohr- und Gewindeschneidset für M3-Edelstahl verwenden, passen Sie Ihre Vorgehensweise an:

- Besonders langsame Drehbewegung – Halb so schnell wie bei Baustahl

- Häufige Rückwärtsdrehungen – Nach jeder Vierteldrehung nach vorne eine Vierteldrehung zurück

- Reichliche Schmierung – Schwefelhaltiges Schnittöl ständig nachtragen

- Minimaler Druck – Lassen Sie den Gewindeeinsatz in seinem eigenen Tempo schneiden

- Spüren Sie den Widerstand – Stoppen Sie sofort, wenn die Schnittkraft stark ansteigt

Dieser letzte Punkt verdient besondere Betonung. Beim Gewindeschneiden jeglichen Materials entwickeln Sie ein Gefühl für das richtige Schneiden. Die Gewindeschneide sollte bei jeder Vorwärtsdrehung einen gleichmäßigen, mäßigen Widerstand erzeugen. Steigt der Widerstand plötzlich stark an, liegt ein Problem vor – meistens durch Spanaufstau oder Fehlausrichtung. Stoppen Sie sofort, drehen Sie zurück, um Späne zu entfernen, überprüfen Sie Ihren Winkel und fahren Sie vorsichtiger fort.

Erkennen des richtigen Schneidens im Vergleich zum Erzwingen

Woran erkennen Sie, ob Sie richtig schneiden oder lediglich Metall verformen? Achten Sie auf folgende Signale:

| Zeichen für korrektes Schneiden | Zeichen für erzwungenes Schneiden / Probleme |

|---|---|

| Stetiger, konstanter Widerstand | Plötzlicher Anstieg des Widerstands |

| Kleine, gewundene Metallspäne bilden sich | Keine Späne oder pulverförmige Rückstände nur |

| Gleichmäßiger Drehrhythmus | Ruckartige, stockende Bewegung |

| Die Schneidplatte bleibt zentriert auf dem Werkstück | Die Schneidplatte neigt dazu, seitlich abzugleiten oder zu kippen |

| Schneidgeräusche sind sauber und konstant | Quietschen, Mahlgeräusche oder Stille |

Wenn Sie irgendwelche Warnsignale bemerken, stoppen Sie den Schnittvorgang. Ziehen Sie den Gewindeschneider vollständig vom Werkstück zurück, entfernen Sie die angesammelten Späne, geben Sie frisches Schmiermittel hinzu und überprüfen Sie Ihren Fortschritt. Manchmal löst bereits eine einfache Spanentfernung das gesamte Problem. In anderen Fällen müssen Sie möglicherweise Ihre Technik anpassen oder die Ausrichtung vor Fortsetzung der Arbeit überprüfen.

Die Beherrschung dieser grundlegenden Schnitttechniken verwandelt das Gewindeschneiden von einem frustrierenden Risiko in eine zuverlässige Fertigkeit. Wenn Ihr Gewindeschneider korrekt ausgerichtet ist und Ihre Technik perfekt eingestellt wurde, sind Sie bereit, den Gewindeschneidvorgang abzuschließen und zu überprüfen, ob Ihre Arbeit professionellen Standards entspricht.

Schritt 5: Gewindeschneiden abschließen und Arbeit überprüfen

Sie haben mit dem Schneiden begonnen und einen Rhythmus mit der Halbdreh-Rückwärts-Technik gefunden. Nun folgt der befriedigende Teil: das vollständige Ausformen der Gewinde und deren Funktionsprüfung. Hier geht es darum, vom reinen Beherrschen der Technik zum fertigen Produkt überzugehen – und hier macht die Sorgfalt bei der Ausführung den Unterschied zwischen nutzbaren Gewinden und frustrierenden Fehlern aus.

Kontrolle der Gewindetiefe und -qualität

Wie erkennen Sie, dass Sie ausreichend Gewinde geschnitten haben? Im Gegensatz zum Bohren eines Lochs bis zu einer bestimmten Tiefe erfordert das Gewindeschneiden mit Schneidringsätzen eine visuelle und taktile Kontrolle des Fortschritts. Hier ist die unkomplizierte Vorgehensweise:

Bei vollständigen Gewinden setzen Sie den Schneidvorgang fort, bis der Schneidring den gesamten erforderlichen Weg entlang Ihres Stabes zurückgelegt hat. Achten Sie auf die Position des Schneidrings relativ zu Ihrem Werkstück – sobald er Ihre gewünschte Länge erreicht hat, können Sie ihn rückwärts herausdrehen.

Das Rückwärtsdrehen erfordert Geduld. Drehen Sie den Schneidring stetig gegen den Uhrzeigersinn und halten Sie dabei das gleiche kontrollierte Tempo wie beim Schneiden ein. Eine zu hastige Ausführung dieses Schritts kann die gerade erstellten Gewindegänge beschädigen. Der Schneidring sollte sich reibungslos durch die frischen Gewindegänge zurückziehen, ohne zu hängen oder zu verklemmen.

Hier ist ein Tipp von erfahrenen Maschinisten: Markieren Sie vor Beginn die gewünschte Gewindelänge am Stab mit einem Stift oder Klebeband. Diese visuelle Orientierungshilfe eliminiert das Raten und verhindert ein Überschneiden, das Material verschwendet und die Festigkeit des Stabes an den Übergangsstellen beeinträchtigen kann.

Gewindeverfolgung vs. Neuanlegen von Gewinden

Hier ist eine Unterscheidung, die die meisten Anleitungen völlig übersehen: Es besteht ein erheblicher Unterschied zwischen dem Neuanlegen von Gewinden und der Verfolgung bereits vorhandener Gewinde.

Neuanlegen von Gewinden ist das, worüber wir bisher gesprochen haben – das Schneiden spiralförmiger Rillen in glatten Metallstab. Dies erfordert eine vollständige Schnitt-Eingriffstiefe, geeignete Schmierung sowie die komplette Halbdreh-Rücklauf-Technik. Der Gewindeschneider entfernt bei jeder Vorwärtsdrehung Material.

Gewindeverfolgung , im Gegensatz dazu, bezieht sich auf das Reinigen oder Wiederherstellen bereits bestehender Gewinde, die jedoch verrostet, verschmutzt oder leicht beschädigt sind. Laut Mechanical Malarkey sind Gewindeverfolger nicht zum Schneiden neuer Gewinde konzipiert – lediglich zum Reinigen verrosteter oder beschädigter Gewinde. Gewindebohrer und Gewindeschneider können häufig als Ersatz für spezielle Gewindeverfolger eingesetzt werden, doch die Technik unterscheidet sich deutlich.

Bei der Verwendung eines Gewindeschneiders zur Gewindeverfolgung:

- Wenden Sie deutlich weniger Druck an —Sie reinigen, nicht schneiden

- Der Gewindebohrer folgt den vorhandenen Gewindegängen anstatt neue zu erzeugen

- Schmierung bleibt wichtig vor allem jedoch zur Durchdringung von Rost

- Der Widerstand sollte sich minimal anfühlen im Vergleich zum Schneiden frischer Gewinde

Warum ist das wichtig? Wenn Sie eine Schraube mit beschädigtem Gewinde restaurieren, kann die Behandlung wie bei einem neuen Gewindeschneidvorgang die Situation verschlechtern. Sie entfernen mehr Material als nötig und riskieren möglicherweise ein zu kleines Gewinde, das nicht ordnungsgemäß hält. Ein komplettes Gewindebohrer- und Gewindeschneideset bietet Ihnen Optionen für beide Szenarien – passen Sie lediglich Ihre Technik entsprechend an.

Oberflächenveredelungstechniken für professionelle Ergebnisse

Ihre Gewinde sind geschnitten. Aber sind sie auch gut genug? Professionelle Maschinenschlosser unterbrechen selten nach nur einem Durchgang. Berücksichtigen Sie diese Nachbearbeitungstechniken, um die Qualität Ihrer Arbeit zu steigern:

Methode des zweiten Durchgangs: Führen Sie den Gewindebohrer ein zweites Mal mit minimalem Druck durch Ihre frisch geschnittenen Gewinde. Dieser leichte Nachbearbeitungsdurchgang beseitigt eventuelle Unregelmäßigkeiten und erzeugt glattere, gleichmäßigere Gewindeflächen. Einige Werkzeugmacher verwenden für diesen Durchgang frisches Schneidöl, während andere ihn nahezu trocken laufen lassen – beide Vorgehensweisen sind wirksam.

Die Probemontage-Prüfung: Dies ist Ihre endgültige Qualitätsverifikation. Schrauben Sie eine passende Mutter auf Ihre neu erstellten Gewinde. Wie von BAER Tools bemerkt, müssen Sie sich bei einem Gewinde stets darauf verlassen können – es muss nahtlos mit seinem Gegenstück zusammenarbeiten.

Wie sollte sich ein korrektes Gewinde beim Testen anfühlen? Verwenden Sie diese Qualitäts-Checkliste:

- Sanftes Einrücken — die Mutter sollte sich von Hand ohne Kraftaufwand anschrauben lassen

- Konsistenter Widerstand — keine engen Stellen oder lockeren Abschnitte über die gesamte Länge

- Vollständiger Gewindekontakt — die Mutter sollte bündig sitzen, wenn sie vollständig eingeschraubt ist

- Kein Wackeln — korrekt geschnittene Gewinde ergeben eine straffe, zentrische Passung

- Einfaches Entfernen — das Zurückdrehen der Mutter sollte sich genauso glatt anfühlen wie das Einschrauben

Wenn Ihre Prüfmutter auf halbem Weg nach unten hängen bleibt, befindet sich wahrscheinlich Schmutz in den Gewinden oder es liegt ein geringfügiges Ausrichtungsproblem während des Schnitts vor. Reinigen Sie die Gewinde gründlich mit einer Bürste und versuchen Sie es erneut. Bleibt die Blockierung bestehen, deutet dies möglicherweise auf ein Falschgewinde hin, weshalb Sie mit neuem Material von vorn beginnen müssen.

Feinjustierung der Gewindepassung mit verstellbaren Gewindeschneidern

Was tun, wenn Ihre Prüfmutter zu fest oder zu locker sitzt? Genau hier zeigen verstellbare Gewindeschneider ihren Wert.

Für zu feste Gewinde (Mutter lässt sich nicht glatt einschrauben):

- Öffnen Sie den verstellbaren Gewindeschneider leicht mittels seiner Justierschrauben

- Führen Sie einen weiteren Schnitt durch, um eine kleine zusätzliche Materialmenge abzutragen

- Nochmals Probe montieren und bei Bedarf wiederholen

Bei zu lockeren Gewinden (Mutter wackelt oder fühlt sich schlaff an) haben Sie mit demselben Werkstück weniger Möglichkeiten. Hier ist Prävention entscheidend – wenn Sie unsicher sind, beginnen Sie besser mit einer etwas festeren Schneidplatteinstellung und lockern diese nur nach Bedarf. Ein zu lockeres Gewinde lässt sich nicht nachziehen, ein zu festes Gewinde hingegen kann stets durch einen weiteren Durchgang leicht aufgeweitet werden.

Genau diese Einstellbarkeit macht ein hochwertiges Gewindebohr- und Gewindeschneidset zu einer lohnenden Investition. Starr ausgeführte Schneidplatten funktionieren einwandfrei, solange alles reibungslos verläuft; einstellbare Varianten bieten Ihnen jedoch Lösungswege, wenn die Maße nicht ganz perfekt sind.

Sobald Ihre Gewinde fertiggestellt und überprüft sind, erzielen Sie professionelle Qualität. Doch was geschieht, wenn etwas schiefgeht? Im nächsten Schritt behandeln wir Strategien zur Fehlersuche, mit denen sich die häufigsten Gewindeprobleme beheben lassen.

Schritt 6: Häufige Gewindeprobleme beheben

Auch bei perfekter Technik können Dinge schiefgehen. Vielleicht haben Sie den Beginn zu hastig angegangen, das Material war härter als erwartet, oder die Flasche mit dem Schnittflüssigkeit war leerer, als Sie dachten. Was auch immer die Ursache ist – Gewindeprobleme haben eine positive Seite: Die meisten lassen sich beheben, und alle sind vermeidbar, sobald Sie verstehen, woran es gelegen hat.

Lassen Sie uns die von Ihnen beobachteten Symptome diagnostizieren und Sie wieder auf Kurs bringen. Zu wissen, wie man Gewindebohrer und Gewindeschneidstähle richtig einsetzt, umfasst auch die Kenntnis dessen, was zu tun ist, wenn sie nicht wie erwartet funktionieren.

Beheben von falsch angefangenen Gewinden (Cross-Threaded Starts)

Falsch angefangene Gewinde (Cross-threading) sind das häufigste Problem, mit dem Anfänger konfrontiert werden, und sie entstehen fast immer aus einem einzigen Grund: Der Schnitt wird schräg und nicht senkrecht zum Werkstück begonnen.

Sie erkennen falsch angefangene Gewinde daran, dass:

- Der Gewindeschneidstahl nach wenigen Umdrehungen plötzlich stark Widerstand leistet

- Eine Prüfmutter sich nicht weiter als über die ersten paar Umdrehungen einschrauben lässt

- Die sichtbaren Gewindegänge schief oder ungleichmäßig erscheinen

- Der Gewindeschneidstahl während des Schneidens deutlich wackelt

Die Reparatur hängt davon ab, wie weit Sie bereits fortgeschritten sind. Wenn Sie nur ein oder zwei Gewindegänge geschnitten haben, stoppen Sie sofort. Entfernen Sie den Gewindebohrer vollständig, prüfen Sie den Schaden und überlegen Sie, ob das Werkstück noch zu retten ist. Häufig können Sie den beschädigten Gewindebeginn mit einer Feile entfernen und etwas weiter unten am Stab eine neue Anfangsabschrägung anbringen.

Bei schwerem Kreuzgewinde benötigen Sie möglicherweise neues Material. Wie ein erfahrener Mechaniker bei der Bearbeitung einer kreuzgewindigen Stoßdämpferhalterung feststellte, besteht die einzige Lösung manchmal darin, das Gewinde völlig neu zu schneiden – ein Vorgang, der Geduld erfordert, aber zuverlässige Ergebnisse liefert.

Die Vermeidung ist einfach: Nehmen Sie sich beim ersten Eingreifen Zeit. Üben Sie beim Drehen festen Druck nach unten aus, überprüfen Sie vor Beginn mit einem Winkelmaß die Ausrichtung, und lassen Sie niemals einen Einschlag-Schraubenschlüssel die Gewinde für Sie beginnen.

Lösung von ausgebrochenen und flachen Gewindeproblemen

Beschädigte oder zu flache Gewinde treten anders auf als Kreuzgewinde. Hier bilden sich die Gewindegänge zwar, greifen jedoch nicht ordnungsgemäß ein – sie sind entweder zu flach, um eine Mutter sicher zu halten, oder so stark abgenutzt, dass sie bereits unter geringer Last abreissen.

Zwei Hauptursachen führen zu diesem Problem:

Falscher Stabdurchmesser: Wenn Ihr Ausgangsmaterial zu klein dimensioniert ist, kann der Gewindeschneider nicht tief genug schneiden, um eine vollständige Gewindeeinkerbung zu erzeugen. Bevor Sie Ihre Technik in Frage stellen, messen Sie den Durchmesser Ihres Stabs mit einer Messschraube. Der Durchmesser muss innerhalb enger Toleranzen mit den Angaben Ihres Gewindeschneiders übereinstimmen – bei metrischen Gewindeschneidern typischerweise der Nenn-Gewindedurchmesser minus 0,1–0,2 mm.

Abgenutzte Schneidkanten des Gewindeschneiders: Gewindeschneider halten nicht ewig. Abgestumpfte Schneidzähne erzeugen unabhängig von Ihrer Technik stets zu flache und schlecht geformte Gewinde. Untersuchen Sie Ihren Gewindeschneider bei guter Beleuchtung. Achten Sie auf:

- Abgerundete oder abgebrochene Schneidkanten

- Sichtbare Verschleißspuren an den Zähnen

- Rost oder Korrosion auf den Schneidflächen

- Verkrusteten Schmutz in den Spannuten, der sich nicht einfach ausbürsten lässt

Die Lösung? Falls der Stabdurchmesser das Problem ist, beschaffen Sie Rohmaterial in der richtigen Größe. Falls Ihre Gewindeschneidmatrize abgenutzt ist, ist in der Regel ein Austausch praktischer, als versuchen zu wollen, die gehärteten Stahl-Schneidkanten nachzuschärfen. Die Zuverlässigkeit hochwertiger Gewindebohrer- und Gewindeschneidmatrizen hängt davon ab, dass die Werkzeuge scharf und unbeschädigt bleiben.

Unglatte oder ausgezogene Gewinde beheben

Wenn Gewinde rau, ausgezogen oder unregelmäßig aussehen, liegt das Problem fast immer bei der Schmierung oder der Drehgeschwindigkeit – meist bei beiden Faktoren zugleich.

Raue Gewinde zeigen an, dass das Metall statt sauber geschnitten zu werden, herausgerissen wurde. Dies geschieht, wenn:

- Schneidflüssigkeit unzureichend oder gar nicht verwendet wurde

- Sie die Gewindeschneidmatrize zu schnell gedreht haben

- Späne nicht häufig genug entfernt wurden

- Die Gewindeschneidmatrize während des Schneidvorgangs überhitzt hat

Die Abhilfe ist vom Prinzip her einfach, erfordert jedoch Disziplin: Verlangsamen Sie das Vorgehen und schmieren Sie stärker nach. Wenn Sie einen Gewindebohrer- und Gewindeschneidmatrizensatz an Stahl verwenden, geben Sie alle zwei bis drei Umdrehungen erneut Schneidöl zu. Bei Edelstahl ist eine kontinuierliche Schmierung erforderlich – bei diesem Material gibt es praktisch keine Überdosierung von Schneidflüssigkeit.

Die Halbdreh-Rückwärts-Technik wird hier entscheidend. Diese Vierteldreh-Rückwärtsbewegungen brechen die Späne, bevor sie sich in den Nuten festsetzen und Faserausrisse verursachen. Wenn Sie diesen Schritt bisher übersprungen haben, liegt darin wahrscheinlich Ihr Problem.

Vermeidung von Gewindehobelbruch bei harten Werkstoffen

Ein gebrochener Gewindehobel stellt das worst-case-Szenario dar. Nicht nur haben Sie ein teures Werkzeug verloren, sondern gebrochene Teile könnten sich auch im Werkstück verkeilen. Dies geschieht nahezu ausschließlich, wenn ein Gewindehobel mit Gewalt durch ein zu hartes Material getrieben wird oder wenn die Technik versagt.

Warnsignale für eine bevorstehende Gewindehobel-Störung:

- Deutlich erhöhter Widerstand, der sich auch nach dem Entfernen von Spänen nicht verringert

- Quietschende oder schleifende Geräusche während des Schneidens

- Der Gewindehobelgriff wird aufgrund der übertragenen Kraft schwer zu halten

- Keine sichtbaren Späne bilden sich trotz fortgesetzter Drehung

Falls eines dieser Warnsignale auftritt, stoppen Sie sofort. Ein Weiterdrehen unter Zwang führt zwangsläufig zum Bruch – entweder des Gewindehobels oder Ihrer Geduld, wenn Sie ohnehin von vorne beginnen müssen.

Bei harten Materialien wie Edelstahl erfordert die Vermeidung angepasste Erwartungen. Das Gewindeschneiden an werkverfestigenden Materialien darf nicht beschleunigt werden. Bei der Verwendung von Gewindebohr- und Gewindeschneidwerkzeugen an Edelstahl muss man langsameres Vorgehen, häufigere Schmiermittelapplikation und geringeren Schnittdruck während des gesamten Vorgangs akzeptieren.

Vollständige Referenz zur Fehlersuche beim Gewindeschneiden

| Problem | Wahrscheinliche Ursache | Lösung | Prävention |

|---|---|---|---|

| Falsch eingeschraubter Start | Gewindeschneidstock wurde schräg angesetzt | Beschädigte Gewinde mit einer Feile abtragen, neue Anfasung erstellen und mit sorgfältiger Ausrichtung neu beginnen | Vor dem Schneiden die senkrechte Ausrichtung überprüfen; niemals Elektrowerkzeuge zum Gewindebeginn verwenden |

| Ausgerissene oder flache Gewinde | Untermaßiger Stab oder abgenutzter Gewindeschneidstock | Stabdurchmesser überprüfen; abgenutzte Gewindeschneidstöcke inspizieren und gegebenenfalls ersetzen | Rohmaterial vor Arbeitsbeginn vermessen; Gewindeschneidstöcke ordnungsgemäß warten |

| Raue oder eingerissene Gewindefäden | Unzureichende Schmierung oder zu schnittiges Schneiden | Zweiten Durchgang mit starker Schmierung und reduzierter Drehzahl durchführen | Schneidflüssigkeit großzügig auftragen; halbe Umdrehung zurück nach jeder Schnittbewegung beibehalten |

| Gewindedie schlägt während des Schneidens fest | Spanansammlung in den Nuten | Vollständig rückwärts drehen, Späne entfernen, Schmiermittel nachgeben und fortfahren | Häufigere Rückwärtsdrehungen während des Schneidens |

| Gebrochene Gewindedie | Zwingen durch hartes Material oder Fehlausrichtung | Gebrochene Teile entfernen; geeignetes Gewindeeinsatzwerkzeug für die Härte des Materials verwenden | Niemand zwingen; Gewindeeinsatzwerkzeug an das Material anpassen; ausreichende Schmierung verwenden |

| Gewinde zu fest | Gewindeeinsatzwerkzeugsatz zu klein oder zu wenige Durchgänge | Verstellbares Gewindeeinsatzwerkzeug leicht öffnen; zusätzlichen Feinbearbeitungsdurchgang durchführen | Bei kritischen Projekten mit verstellbaren Gewindeeinsatzwerkzeugen beginnen |

| Gewinde zu locker | Überdimensionierter Rohling oder Gewindeeinsatzwerkzeug zu weit geöffnet | Eingeschränkte Optionen – möglicherweise ist neuer Rohling erforderlich | Maße überprüfen; mit engeren Einstellungen am Gewindeeinsatzwerkzeug beginnen |

Besonderer Fokus: Gewindeschneiden in Edelstahl beherrschen

Forendiskussionen identifizieren Edelstahl durchgängig als das Material, das Anfänger am häufigsten überfordert. Der Grund? Edelstahl verfestigt sich während des Schneidens (Work-Hardening). Jede Drehung, die zu viel Wärme erzeugt, macht die nächste Drehung schwieriger. Dadurch entsteht ein Teufelskreis, der mit gebrochenen Gewindeeinsätzen, beschädigten Gewinden oder aufgegebenen Projekten endet.

Wenn Sie lernen, in Edelstahl erfolgreich zu bohren und zu gewindeschneiden, passen Sie jeden Aspekt Ihres Vorgehens an:

- Geschwindigkeit: Schneiden Sie mit halber Geschwindigkeit im Vergleich zu unlegiertem Stahl – möglicherweise noch langsamer

- Schmierung: Verwenden Sie schwefelhaltiges Schneidöl oder -paste; tragen Sie es ständig nach

- Druck: Leicht und gleichmäßig; lassen Sie den Gewindeeinsatz die Arbeit tun

- Rückläufe: Viertelumdrehung rückwärts nach jeder Viertelumdrehung vorwärts

- Spanabfuhr: Entfernen Sie den Gewindeeinsatz alle paar Gewindegänge vollständig, um Späne zu entfernen

- Kühlpausen: Wenn der Gewindebohrer warm wird, halten Sie an und lassen Sie alles abkühlen.

Die Verwendung eines Gewindebohrer- und Gewindeschneidesatzes auf Edelstahl erfordert vor allem Geduld. Hast macht kaputt – Erfolg stellt sich meist ein, wenn Sie doppelt so viel Zeit investieren, wie Sie zunächst für nötig halten.

Mit fundiertem Wissen zur Fehlersuche in Ihrem Werkzeugkasten sind Sie bestens gerüstet, um sämtliche Gewindeprobleme zu bewältigen. Doch Prävention ist immer besser als Reparatur – und eine ordnungsgemäße Pflege Ihrer Gewindebohrer gewährleistet eine konsistente Leistung Ihrer Werkzeuge über viele Jahre hinweg.

Schritt 7: Pflegen Sie Ihre Gewindebohrer für langfristige Leistung

Sie beherrschen die Technik bereits. Ihre Gewinde sind sauber und präzise. Doch was Hobbyisten von professionellen Handwerkern unterscheidet, ist die Behandlung der Werkzeuge nach getaner Arbeit. Ein professioneller Gewindebohrer- und Gewindeschneidesatz stellt eine bedeutende Investition dar, und eine sachgemäße Pflege stellt sicher, dass die präzisionsgeschliffenen Schneidkanten jahrelang – nicht nur monatelang – einwandfrei funktionieren.

Reinigen Sie die Gewindebohrer nach jedem Einsatz

Metallspäne sind nach Abschluss der Arbeit der größte Feind Ihres Gewindebohrers. Diese winzigen Späne, die in den Nuten zurückbleiben, ruhen nicht einfach nur dort – sie ziehen Feuchtigkeit an, begünstigen Rostbildung und können beim Lagern die Schneidkanten beschädigen. Laut Hi-Spec Tools verhindert das stets sorgfältige Reinigen Ihres Gewindebohr- und Gewindeschneidsatzes nach jedem Einsatz wirksam Rostbildung und verlängert die Lebensdauer der Werkzeuge deutlich.

So schützen Sie Ihre Investition – folgen Sie dieser Reinigungsreihenfolge:

- Späne sofort entfernen — verwenden Sie eine weiche Bürste, um Rückstände aus den Nuten und von den Schneidflächen zu entfernen, solange das Werkzeug noch gut zugänglich ist

- Rückstände von Schneidflüssigkeit abwischen — altes Schmiermittel wird zäh und zieht Staub an

- Hartnäckige Ablagerungen einweichen — bei stark verbackenen Spänen löst eine mehrminütige Einwirkung in einer milden Seifenlösung den Schmutz

- Gründlich trocknen —die restliche Feuchtigkeit wird morgen zum Rost

- Tragen Sie eine dünne Ölschicht auf —ein dünner Schutzfilm verhindert Korrosion zwischen den Einsätzen

Wofür werden Gewindebohrer und Gewindeschneidwerkzeuge verwendet, wenn sie nicht sauber schneiden können? Vernachlässigte Gewindeschneidwerkzeuge bekommen schneller stumpfe Schneiden, erzeugen grobere Gewinde und werden letztlich unzuverlässig. Diese fünf Minuten Wartung nach dem Einsatz amortisieren sich über Dutzende zukünftiger Projekte.

Fachgerechte Aufbewahrung zum Schutz vor Beschädigung und Rost

Wo Sie Ihre Gewindeschneidwerkzeuge aufbewahren, ist nahezu genauso wichtig wie die Art und Weise, wie Sie sie reinigen. Präzisionswerkzeuge einfach mit anderem Material in einer Schublade zu verstauen, führt zwangsläufig zu beschädigten Schneiden und verkürzt die Lebensdauer der Werkzeuge.

Ideale Lagerbedingungen umfassen:

- Kühlen, trockenen Umgebung —Feuchtigkeit beschleunigt die Korrosion von gehärtetem Stahl

- Stabile Temperatur —Vermeiden Sie Bereiche mit extremen Schwankungen

- Weg von direktem Sonnenlicht —UV-Strahlung zersetzt schützende Ölfilme

- Geordnete Aufbewahrungsboxen oder Halter —verhindert, dass Werkzeuge miteinander in Kontakt kommen

Ein hochwertiges Gewindebohrer- und Gewindeschneidset wird üblicherweise in einer passgenauen Aufbewahrungsbox geliefert – genau aus diesem Grund. Jeder Gewindeschneider verfügt über ein eigenes Fach, wodurch verhindert wird, dass die Schneidkanten gegen andere Werkzeuge stoßen. Falls Ihr Gewindebohrer- und Gewindeschneidset keine ordnungsgemäße Organisation bietet, sollten Sie in eine spezielle Aufbewahrungslösung investieren – werkzeugkoffer mit Schaumstoffeinlage oder magnetische Halter eignen sich hierfür hervorragend.

Für die Langzeitlagerung empfiehlt es sich, Silicagel-Trockenmittelbeutel hinzuzufügen, um die umgebende Feuchtigkeit zu absorbieren. Diese einfache Maßnahme verursacht nahezu keine Kosten, reduziert aber die Rostbildung während der Monate zwischen den Einsätzen deutlich.

Vollständige Wartungs-Checkliste

Bevor Sie Ihre Gewindebohrer- und Gewindeschneidsätze weglegen, führen Sie diese kurze Überprüfung durch:

- Alle Metallspäne von den Spannuten und Schneidflächen entfernt

- Rückstände von Schneidflüssigkeit vollständig abgewischt

- Werkzeuge vollständig trocken – keine Feuchtigkeit in Vertiefungen

- Leichte Ölschicht auf allen Metalloberflächen aufgetragen

- Jedes Werkzeug wird an seine vorgesehene Lagerposition zurückgestellt

- Schneidkanten berühren keine anderen metallischen Gegenstände

- Lagerbereich vor Feuchtigkeit und extremen Temperaturen geschützt

- Trockenmittelbeutel frisch und in der Nähe der Werkzeuge positioniert

Wann ein Austausch statt einer Nachschärfung sinnvoll ist

Folgende Frage stellt sich häufig: Können abgenutzte Stanzwerkzeuge nachgeschärft statt ausgetauscht werden? Technisch gesehen ja. Praktisch betrachtet sollten die meisten Anwender einfach die abgenutzten Werkzeuge austauschen.

Das Nachschärfen von Stanzwerkzeugen erfordert spezielle Geräte und Fachkenntnisse. Die Schneidkanten sind präzise unter bestimmten Winkeln geschliffen; Amateurversuche zum Nachschärfen verschlechtern die Situation meist sogar. Wie Jarvis Cutting Tools erklärt, ist ein Austausch die klügste Entscheidung, wenn es zu Ausbrüchen, Rissen oder starker Abnutzung kommt – und wenn das Nachschärfen die Leistung nicht wiederherstellt. Sobald die Reparaturkosten in die Nähe des Preises für ein neues Werkzeug rücken, ist die Investition in ein neues Werkzeug die sinnvollere Wahl.

Wie erkennen Sie, dass ein Austausch notwendig ist? Prüfen Sie Ihre Gewindeschneidwerkzeuge regelmäßig auf folgende Warnsignale:

- Abgestumpfte Schneidkanten —Gewinde erfordern übermäßigen Kraftaufwand zum Schneiden

- Abgebrochene oder beschädigte Zähne —sichtbare Beschädigungen an den Schneidflächen

- Rost oder Korrosion —Grübchenbildung, die die Schnittgenauigkeit beeinträchtigt

- Unbeständige Gewindequalität —saubere Technik führt trotzdem zu rauen Ergebnissen

- Sichtbare Abnutzungsmuster —glänzende Stellen, an denen Metall abgetragen wurde

Ein abgenutztes Gewindeschneidwerkzeug kündigt sich nicht dramatisch an – es erzeugt lediglich schrittweise schlechtere Ergebnisse. Wenn Sie die korrekte Technik anwenden, aber die Gewinde dennoch immer wieder rau oder flach ausfallen, liegt das Problem wahrscheinlich bei Ihren Werkzeugen.

Der Wert von professionellen Werkzeugen

Wenn Sie Ihr Gewindewerkzeugset zusammenstellen oder aufrüsten, zählt die Qualität mehr als die Menge. Ein kleineres Set hochpräziser Schneidplatten übertrifft stets eine große Sammlung preisgünstiger Werkzeuge.

Was unterscheidet professionelle Gewindebohrer- und Gewindeschneidesätze von günstigeren Alternativen? An erster Stelle steht die Materialqualität – Schnellarbeitsstahl (HSS) behält seine Schneidkante deutlich länger als weichere Legierungen. Präzisions-Schleifverfahren erzeugen eine gleichmäßige Schnittgeometrie. Und strenge Qualitätskontrollen gewährleisten, dass jede Schneidplatte im Set genau den Spezifikationen entspricht.

Für industrielle und automobiltechnische Anwendungen werden Präzisionsstandards noch kritischer. Professionelle Fertigungsumgebungen setzen auf zertifizierte Werkzeuge, die über Tausende von Bearbeitungsvorgängen hinweg konsistente Ergebnisse liefern. Unternehmen wie Shaoyi zeigen, wie professionelle Werkzeugstahl-Werkzeugherstellung aussieht – ihre nach IATF 16949 zertifizierten Stanzwerkzeuge nutzen CAE-Simulationen für fehlerfreie Ergebnisse, verfügen über schnelle Prototypenfertigungskapazitäten und erreichen eine Erstfreigabequote von 93 %. Obwohl ihr Fokus auf industriellen Stanzwerkzeugen und nicht auf Hand-Gewindebohrern liegt, gelten dieselben Präzisionsfertigungsstandards: hochwertige Werkzeuge erzielen hochwertige Ergebnisse.

Ob Sie Gewinde in Ihrer Garage in Schrauben schneiden oder Stanzwerkzeuge für die Serienfertigung spezifizieren – das Prinzip bleibt dasselbe: Investieren Sie in hochwertige Werkzeuge, warten Sie sie ordnungsgemäß, und sie liefern jahrelang professionelle Ergebnisse.

Wenn Ihre Gewindebohrer ordnungsgemäß gewartet und gelagert sind, haben Sie den vollen Kreislauf abgeschlossen – vom richtigen Werkzeug auswählen über saubere Gewinde schneiden bis hin zur langfristigen Erhaltung Ihrer Investition für zukünftige Projekte. Jetzt ist der Zeitpunkt gekommen, zu überlegen, wohin diese Fertigkeiten Sie als Nächstes führen können.

Beherrschen Sie das Gewindeschneiden und erweitern Sie Ihre metallverarbeitenden Fertigkeiten

Sie haben die gesamte Reise gemeistert – vom Verständnis dessen, was ein Gewindeschneidwerkzeug tatsächlich leistet, bis hin zur Fehlerbehebung und Pflege Ihrer Werkzeuge. Das ist keine kleine Leistung. Die Beherrschung der korrekten Anwendung eines Gewindeschneidwerkzeugs ist jedoch erst der Beginn Ihrer Fähigkeiten im Metallbau.

Ihr Fahrplan für Gewindeschneid-Fertigkeiten

Fassen wir noch einmal die Kernmethoden zusammen, die Sie mit dieser Anleitung erlernt haben. Sie verstehen nun, wie Sie:

- Wählen Sie den richtigen Werkzeugtyp — massive, geteilte, verstellbare oder Sechskant-Gewindeschneidwerkzeuge gezielt an Ihre jeweiligen Projektanforderungen anpassen

- Materialien ordnungsgemäß vorbereiten — Stabenden anzuschneiden und den richtigen Rohdurchmesser zu überprüfen

- Die geeignete Schmierung anwenden — Schneidflüssigkeiten entsprechend Ihrem Werkstofftyp auswählen

- Die richtige Schnitttechnik anwenden — die Halbdrehung-zurück-Methode zur Erzeugung sauberer, gleichmäßiger Gewinde verwenden

- Häufige Probleme diagnostizieren und beheben —Diagnose und Behebung von Problemen, bevor sie Ihr Werkstück beschädigen

- Pflegen Sie Ihre Werkzeuge —Schützen Sie Ihre Investition für jahrelange zuverlässige Leistung

Diese Grundlagen gelten unabhängig davon, ob Sie eine einzelne Ersatzschraube herstellen oder Dutzende maßgefertigter Verbindungselemente Gewinde schneiden. Die Technik ist skalierbar; lediglich die erforderliche Geduld ändert sich.

Fortgeschrittene Materialien

Möchten Sie Ihre Fähigkeiten weiter ausbauen? Der natürliche Lernfortschritt führt von unlegiertem Stahl hin zu zunehmend anspruchsvolleren Materialien.

Edelstahl stellt die erste bedeutende Herausforderung dar. Wie im Abschnitt zur Fehlerbehebung erläutert, erfordert Kaltverfestigung langsamere Drehzahlen, stärkere Schmierung und geringeren Druck. Beherrschen Sie Edelstahl, und Sie werden die meisten gängigen Gewindeschnitthandhabungen sicher bewältigen.

Titaniumlegierungen die Grenzen noch weiter zu verschieben. Laut einer Studie von Yunchi Titanium führt die geringe Wärmeleitfähigkeit von Titan zu einer schnellen Wärmestauung während des Gewindeschneidens, während dessen hohe chemische Reaktivität zu einer Adhäsion zwischen Werkzeug und Werkstück führen kann. Professionelle Maschinenschlosser verwenden häufig gestufte Gewindebohrer und -schneidringe, wobei für den Vorstich Schnellarbeitsstahl und für den Feinschnitt Hartmetallwerkzeuge eingesetzt werden. Wenn Sie mit Titan arbeiten, müssen Sie mit speziellen Werkzeugen und deutlich mehr Geduld rechnen.

Ihr komplettes Gewindeschneid-Set zusammenstellen

Das Außengewinde-Schneiden mit Schneidringen stellt nur die halbe Gleichung dar. Wofür wird ein Gewindebohrer- und -schneidring-Set tatsächlich verwendet? Um vollständige Gewindeverbindungen herzustellen – sowohl die Schraube als auch das Gewinde, in das sie eingedreht wird.

Das Erlernen der Handhabung eines Gewindebohrers erschließt die ergänzende Fertigkeit des Innengewindeschneidens. Die Techniken überschneiden sich stark: richtige Schmierung, die Methode des halben Umdrehens zurück zum Spanabtrag sowie eine exakt senkrechte Ausrichtung gelten gleichermaßen. Wenn Sie bereits mit Schneidringen vertraut sind, werden Sie sich beim Einsatz von Gewindebohrern schnell zurechtfinden.

Über das grundlegende Gewindeschneiden hinaus sollten Sie Ihr Wissen über Gewindestandards erweitern. Gemäß SSM Alloys unterscheiden sich metrische Gewinde (ISO-Norm mit 60°-Gewindesteigungswinkel) und zöllige Gewinde (UNC/UNF-Normen) in ihren Maßsystemen, Toleranzklassen und Genauigkeitsstufen. Das Verständnis dieser Unterschiede – sowie spezieller Normen wie Rohrgewinde – ermöglicht es Ihnen, jedes Gewindeprojekt sicher zu bewältigen.

Ergänzende Fertigkeiten, die sich lohnt zu entwickeln, umfassen:

- Gewindefräser zur Erstellung innerer Gewinde

- Gewindelehren zur Überprüfung von Steigung und Durchmesser

- Bohren und Gewindeschneiden als zusammenhängende Arbeitsschritte für vollständige Bohrung-Gewinde-Prozesse

- Gewindeidentifikation zur Identifizierung unbekannter Verbindungselemente

Geduld und die richtige Technik sind weitaus wichtiger als teure Werkzeuge. Ein Anfänger mit einem hochwertigen Einsteigerset, der die korrekten Verfahren befolgt, erzielt stets bessere Ergebnisse als ein ungeduldiger Experte mit professioneller Ausrüstung.

Üben Sie vor wichtigen Projekten an Ausschussmaterial. Gewinden Sie einige Teststücke, prüfen Sie diese mit Muttern und entwickeln Sie ein Gefühl für den Schnittrhythmus. Diese Übungsläufe kosten nahezu nichts, vermeiden aber teure Fehler an entscheidenden Komponenten.

Das Gewindeschneiden ist eine grundlegende Metallverarbeitungsfertigkeit, die zahllose Möglichkeiten eröffnet: maßgeschneiderte Schrauben für Restaurierungsprojekte, Ersatzverbindungselemente für veraltete Geräte, Gewindestangen in exakt vorgegebenen Längen, Reparaturen, die Komponenten retten, die andere aussortieren würden. Sobald Sie sich sicher im Umgang mit Gewindebohrern und Gewindeschneidern fühlen, werden Sie überall Anwendungsmöglichkeiten finden – und die Befriedigung, präzise Gewinde selbst herzustellen, bleibt stets erhalten.

Häufig gestellte Fragen zum Einsatz von Gewindeschneidern

1. Wie verwendet man einen Gewindeschneider?

Um einen Gewindeschneider zu verwenden, fasen Sie zunächst das Ende des Stabes in einem Winkel von 45 Grad ab und sichern ihn senkrecht in einem Schraubstock. Legen Sie die abgeschrägte Seite des Gewindeschneiders an das Werkstück an, geben Sie reichlich Schneidflüssigkeit auf und drehen Sie dann im Uhrzeigersinn, während Sie gleichzeitig fest nach unten drücken. Wenden Sie die Halbdrehung-zurück-Technik an: Drehen Sie eine halbe Umdrehung vorwärts und dann eine Viertelumdrehung rückwärts, um die Späne zu brechen. Setzen Sie diesen Rhythmus fort und tragen Sie alle paar Umdrehungen erneut Schmiermittel auf, bis Sie die gewünschte Gewindelänge erreicht haben.

2. Welche Seite des Gewindeschneiders ist zu verwenden?

Die abgeschrägte oder gefaste Seite des Gewindeschneiders muss zum Werkstück zeigen. Diese Seite verfügt über entlastete Zähne, die den Gewindeschnitt schrittweise einleiten. Sie erkennen sie daran, dass die Zähne hier leicht kürzer sind oder daran, dass die Herstellerkennzeichnung auf dieser Seite eingeprägt ist. Wenn Sie mit der falschen Seite beginnen, gestaltet sich das Anschneiden des Gewindes schwierig und führt häufig zu Fehlgewinden.

3. Wofür verwendet man einen Gewindeschneider-Satz?

Ein Gewindeformer-Set erzeugt Außengewinde auf zylindrischem Metallrohling und verwandelt glatte Stäbe in Schrauben, Gewindefastener oder kundenspezifische Gewindekomponenten. Typische Anwendungen umfassen die Herstellung von Schrauben in kundenspezifischen Längen, die Reparatur beschädigter oder rostiger Gewinde an vorhandenen Verbindungselementen, das Erreichen bestimmter Gewindegrößen bei der Restaurierung historischer Geräte sowie die Umwandlung von glattem Stabmaterial in gewindete Komponenten für Fertigungsprojekte.

4. Wie verwendet man ein Gewindebohrer- und Gewindeformer-Set zum Nachschneiden?

Beim Nachschneiden beschädigter Gewinde wenden Sie die Gewindejagd-Technik an, anstatt vollständig zu schneiden. Tragen Sie ein leichtes Schmiermittel auf, positionieren Sie den Gewindeformer auf den vorhandenen Gewinden und drehen Sie mit minimalem Druck – der Gewindeformer folgt dabei den bestehenden Gewindegängen, anstatt neues Material abzutragen. Dadurch werden Rost, Schmutz und geringfügige Beschädigungen entfernt, ohne überschüssiges Metall abzutragen. Bei stark beschädigten Gewinden ist möglicherweise das Schneiden neuer Gewinde nach der Standardmethode erforderlich.

5. Was ist der Unterschied zwischen einem Gewindebohrer und einem Gewindeformer?

Dies erzeugen externe Gewinde an Stangen und Schrauben (die männliche Komponente), während Gewindebohrer interne Gewinde in Bohrungen für Muttern und Buchsen (die weibliche Komponente) herstellen. Stellen Sie es sich so vor: Ein Die formt die Schraube, während ein Gewindebohrer die Bohrung herstellt, in die die Schraube eingeschraubt wird. Beide Werkzeuge arbeiten bei Gewindeoperationen zusammen, weshalb sie üblicherweise als komplette Gewindebohrer- und Die-Sets verkauft werden.

Small batches, high standards. Our rapid prototyping service makes validation faster and easier —

Small batches, high standards. Our rapid prototyping service makes validation faster and easier —