Leitfaden zur Nabenversatzanpassung bei maßgefertigten geschmiedeten Rädern: Teure Einbaufehler vermeiden

Verständnis für Rückmaße bei der Bestellung von maßgefertigten Schmiedefelgen

Haben Sie sich jemals gefragt, warum einige Nachrüstfelgen perfekt passen, während andere an Aufhängungskomponenten reiben oder seltsam aus der Kotflügel herausragen? Die Antwort liegt oft in einer entscheidenden Maßangabe: dem Radrückmaß. Wenn Sie in maßgefertigte Schmiedefelgen investieren, ist das Verständnis dieser Spezifikation nicht nur hilfreich – es ist entscheidend, um Ihre Investition zu schützen.

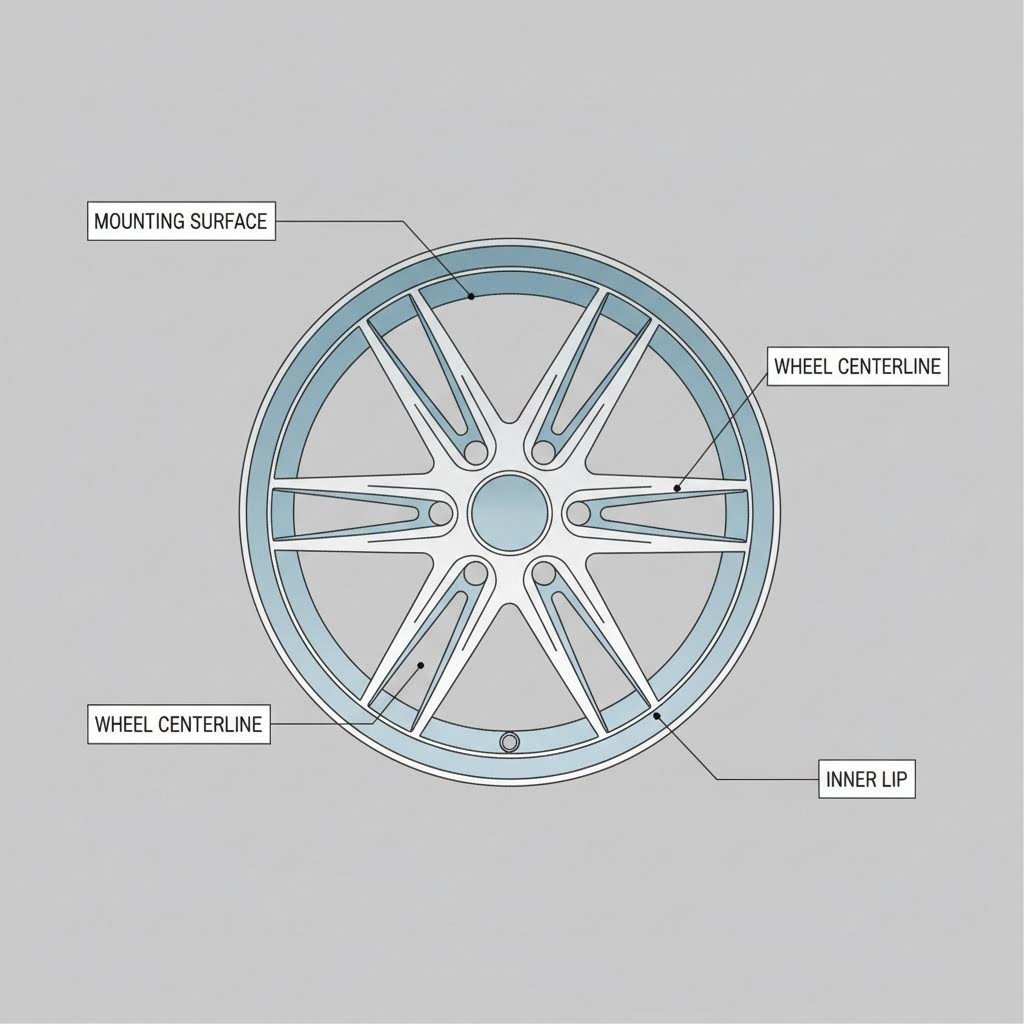

Was ist also genau das Radrückmaß? Es bezeichnet den Abstand zwischen der Montagefläche des Rades (dort, wo es an Ihrer Nabe befestigt wird) und dem inneren Rand des Rades, gemessen in Zoll. Diese Maßangabe arbeitet eng mit dem Radrücklauf und der Breite zusammen, um genau festzulegen, wie Ihre Räder in den Radkästen sitzen werden. Während der Versatz den Abstand von der Montagefläche zur Mittellinie des Rades in Millimetern misst, liefert das Rückmaß das vollständige Bild der inneren Freigabe.

Warum der Einbauabstand bei Schmiedefelgen noch wichtiger ist

Sie fragen sich vielleicht: „Was ist der Einpresstiefe einer Felge, und warum sollte ich beim Bestellen von Schmiedefelgen speziell auf den Einbauabstand achten?“ Hier ist die Sache: Schmiedefelgen stellen einen deutlichen Fortschritt gegenüber Guss- oder Flow-Form-Felgen dar. Das Herstellungsverfahren erzeugt eine dichtere, stärkere Felge, die einen höheren Preis rechtfertigt. Im Gegensatz zu Standard-Gussfelgen, bei denen Sie einfach aus verfügbaren Größen wählen, werden Schmiedefelgen genau nach Ihren Vorgaben angefertigt.

Diese Anpassungsfähigkeit ist sowohl ein Segen als auch eine Verantwortung. Hersteller von Schmiedefelgen können exakte Einbauabstände realisieren, die bei Serienfelgen nicht verfügbar sind. Sobald Ihre individuellen Schmiedefelgen jedoch in Produktion gehen, können sie bei falschen Angaben nicht zurückgenommen werden. Die wechselseitige Abhängigkeit zwischen Felgenbreite, Einpresstiefe und Einbauabstand bedeutet, dass bereits ein falsches Maß die gesamte Passform beeinträchtigen kann.

Die Kosten von Fehlentscheidungen

Berücksichtigen Sie, was beim Bestellen maßgefertigter Schmiedefelgen auf dem Spiel steht. Ein hochwertiger Satz kann leicht mehrere tausend Dollar kosten – manchmal sogar den Preis der serienmäßigen Fahrzeugfelgen um das Fünf- bis Zehnfache überschreiten. Wenn man individuelle Oberflächen, spezielle Designs und präzise Ingenieurskunst hinzurechnet, wächst die Investition noch weiter.

Falscher Einbaumaß (Backspacing) bei maßgefertigten Schmiedefelgen bedeutet nicht nur eine schlechte Optik – er kann zu Reifenaufreibungen, beschleunigtem Verschleiß, beeinträchtigtem Fahrverhalten und im schlimmsten Fall zu Beschädigungen von Bremskomponenten und Fahrwerkteilen führen, wodurch ein Felgenpassungsfehler zu einer Sicherheitsgefährdung wird.

Wenn Sie verstehen, was die Reifenausladung ist und wie sie sich auf den Einbaumaß bezieht, wird klar, dass diese Maße direkt beeinflussen, ob Ihre Räder ausreichend Platz zu allen notwendigen Bauteilen haben. Zu geringer Einbaumaß schiebt das Rad nach außen und kann zu Kontakt mit der Kotflügelinnenseite führen. Zu großer Einbaumaß zieht das Rad nach innen, wodurch es zu Kollisionen mit Federbeinen, Bremszangen und inneren Kotflügeln kommen kann.

In diesem Leitfaden zum Einbaumaß von maßgefertigten Schmiedefelgen erfahren Sie genau, wie Sie Ihre aktuellen Räder vermessen, die benötigten Spezifikationen berechnen und effektiv mit Herstellern kommunizieren. Ob Sie einen Alltagswagen aufrüsten, ein Ausstellungsfahrzeug bauen oder ein Leistungsfahrzeug ausrüsten – die Beherrschung dieser Maße stellt sicher, dass Ihre hochwertigen Schmiedefelgen exakt passen, wofür Sie bezahlen.

Einbaumaß vs. Ausladung – einfach erklärt

Nachdem Sie nun wissen, warum diese Maße für Ihre Investition in maßgefertigte Schmiederäder wichtig sind, betrachten wir genauer, was Hintermaß (Backspacing) und was Einpresstiefe (Offset) ist. Obwohl beide Maße die Radposition beschreiben, beziehen sie sich auf unterschiedliche Bezugspunkte – und das Verständnis dieses Unterschieds ist entscheidend, wenn es darum geht, Spezifikationen an Hersteller weiterzugeben.

Hintermaß, gemessen in Zoll

Stellen Sie sich vor, Sie legen Ihr Rad mit der Oberfläche nach unten auf eine ebene Fläche. Das Hintermaß ist der Abstand von der Montagefläche (der flachen Fläche, an der das Rad mit der Nabe verschraubt wird) bis zur äußersten hinteren Kante des Rades – seinem inneren Rand. Dieses Maß wird in Zoll angegeben und zeigt genau, wie weit das Rad nach innen in Richtung Fahrwerks- und Bremskomponenten Ihres Fahrzeugs ragt.

Hier ist eine praktische Möglichkeit, sich das vorzustellen: Wenn Sie eine Felge mit 4 Zoll Einbaumaß haben, befindet sich die Montagefläche 4 Zoll vom innersten Rand der Felge entfernt. Bei einer Felge mit 6 Zoll Einbaumaß liegt die Montagefläche 6 Zoll von dieser Innenkante entfernt, was bedeutet, dass ein größerer Teil der Felge hinter dem Befestigungspunkt und näher zu Ihren Fahrwerkskomponenten sitzt.

Um das Einbaumaß selbst zu messen, legen Sie die Felge mit der Vorderseite nach unten auf eine geschützte Oberfläche. Legen Sie eine gerade Latte über die Rückseite der Felge, sodass sie beide äußeren Kanten berührt. Messen Sie dann den Abstand von der Montagefläche bis zur Unterseite der Latte. Dieser Abstand ist Ihr gemessenes Einbaumaß – einfach und unkompliziert.

Offset in Millimetern

Beim Vergleich von Radsatz (Offset) und Hintermaß (Backspacing) ist der Offset das Maß von der Befestigungsfläche zu einer gedachten Linie, die genau durch die Mitte der Radbreite verläuft. Im Gegensatz zum Hintermaß wird der Offset in Millimetern angegeben und kann je nach Lage der Befestigungsfläche zur Mittellinie positiv, negativ oder null sein.

Einfach erklärt: Stellen Sie sich vor, Sie schneiden Ihr Rad exakt entlang seiner Breite in zwei Hälften. Dieser Mittelpunkt ist Ihre Bezugsstelle. Die Offset-Zahl zeigt an, wie weit die Befestigungsfläche von dieser Mittellinie abweicht – und in welche Richtung.

- Positiver Offset: Die Befestigungsfläche befindet sich näher an der Vorderseite des Rades (Straßenseite), wodurch das Rad weiter unter die Kotflügel gezogen wird. Die meisten modernen Personenkraftwagen und Fahrzeuge mit Frontantrieb verwenden Räder mit positivem Offset, um einen korrekten Abstand und optimale Fahreigenschaften zu gewährleisten.

- Null-Offset: Die Montagefläche ist exakt mit der Mittellinie des Rades ausgerichtet. Diese neutrale Position war bei älteren Fahrzeugen und einigen Antriebsachsen häufig zu finden.

- Negativer Offset: Die Montagefläche befindet sich näher an der Hinterseite des Rades (Bremsenseite), wodurch das Rad nach außen gedrückt wird, bis an oder über die Kotflügel hinaus. Lkw, Geländefahrzeuge und Fahrzeuge mit aggressiver Stance nutzen oft einen negativen Offset, um den sogenannten „poked“-Look zu erzielen.

Wenn Radoffsets mit Angaben wie „+45 mm“ oder „-25 mm“ beschrieben werden, zeigt das Vorzeichen die Richtung an. Ein Offset von +45 mm bedeutet, dass die Montagefläche 45 Millimeter in Richtung Straßenseite von der Mitte entfernt liegt, während -25 mm bedeutet, dass sie 25 Millimeter in Richtung Bremsenseite von der Mitte entfernt ist.

Wie die Schmiedekonstruktion Ihre Optionen beeinflusst

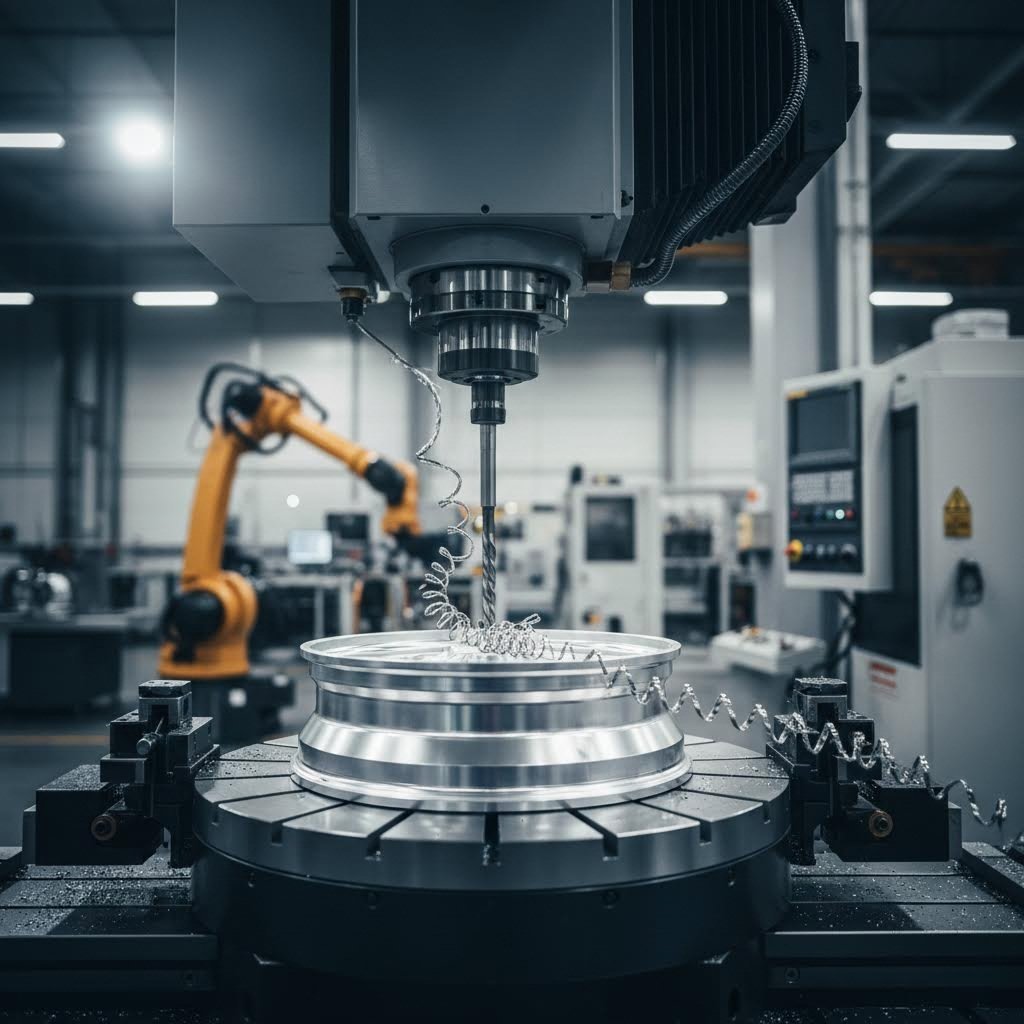

Hier wird das Verständnis von Backspace im Vergleich zu Offset besonders wertvoll für Käufer maßgefertigter geschmiedeter Räder. Im Gegensatz zu Gussrädern, die in festen Formen produziert werden, oder flow-formed-Rädern mit begrenzter Individualisierung, werden geschmiedete Räder präzise aus massiven Aluminiumblockrohlingen gefräst.

Dieses Herstellungsverfahren bedeutet, dass Hersteller geschmiedeter Räder Rückwandmaße und Einpresstiefen anbieten können, die bei serienmäßig produzierten Alternativen einfach nicht verfügbar sind. Benötigen Sie ein spezifisches Rückwandmaß von 4,75 Zoll statt der üblichen 4,5 oder 5,0 Zoll? Geschmiedete Konstruktion macht dies möglich. Suchen Sie nach einer ungewöhnlichen Einpresstiefe, die Ihre große Bremsanlage perfekt freigibt und gleichzeitig Ihre gewünschte Fahrzeugposition beibehält? Ein qualitativ hochwertiger Hersteller geschmiedeter Räder kann genau das liefern.

Die engen Toleranzen, die bei geschmiedeten Bauteilen erreichbar sind – oft im Bereich von Bruchteilen eines Millimeters – stellen sicher, dass die Spezifikationen, die Sie bestellen, auch genau die sind, die Sie erhalten. Gussräder hingegen können aufgrund des Gussverfahrens leicht von den angegebenen Maßen abweichen. Wenn Sie mit geringen Freiräumen um Leistungsfahrwerkskomponenten oder überdimensionierte Bremsen arbeiten, spielt dieser Unterschied in der Präzision eine entscheidende Rolle.

Diese Flexibilität bringt jedoch auch Verantwortung mit sich. Da Schmiedefelgen genau nach Ihren Vorgaben angefertigt werden, ist kein Platz für Messfehler. Die Beziehung zwischen positivem und negativem Einpresstiefen-Wahl, der Felgenbreite und der sich ergebenden Hinterlage muss korrekt berechnet werden, bevor die Produktion beginnt. Im nächsten Abschnitt lernen Sie die genauen Formeln und Berechnungen kennen, die erforderlich sind, um diese Spezifikationen sicher zu bestimmen.

So berechnen Sie Hinterlage und Einpresstiefe

Möchten Sie nun die Definitionen hinter sich lassen und zur eigentlichen Mathematik übergehen? Keine Sorge – die Berechnungen, die Felgenbreite, Einpresstiefe und Hinterlage miteinander verbinden, sind einfach, sobald Sie die Formel verstehen. Ob Sie einen Rechner für Einpresstiefe und Hinterlage verwenden oder die Zahlen selbst ausrechnen – das Beherrschen dieser Umrechnungen stellt sicher, dass Sie Ihre maßgefertigten Schmiedefelgen mit Sicherheit bestellen können.

Die Formel für die Hinterlage erklärt

Die Standardformel zur Berechnung des Backspacings berücksichtigt die gesamte Breite des Rades, einschließlich der Felgenflansche, die die Reifenwulst halten. Hier ist die Formel, die Sie verwenden werden:

Backspacing = ((Felgenbreite + 1) ÷ 2) + Offset (in Zoll umgerechnet)

Warum 1 Zoll zur Felgenbreite addieren? Die angegebene Felgenbreite (wie „9 Zoll“ oder „10 Zoll“) misst nur den Wulstsitz – also den Bereich, auf dem der Reifen tatsächlich montiert wird. Die auf beiden Seiten hervorstehenden Felgenflansche erhöhen die Gesamtbreite um etwa 1 Zoll. Diese Anpassung liefert die korrekte Mittellinienposition, die für genaue Backspacing-Berechnungen erforderlich ist.

Betrachten wir ein konkretes Beispiel. Angenommen, Sie bestellen eine geschmiedete 9-Zoll-Felge mit einem Offset von +25 mm:

- Addieren Sie 1 Zoll zur angegebenen Felgenbreite: 9 + 1 = 10 Zoll (Gesamtbreite)

- Teilen Sie durch 2, um die Mittellinie zu ermitteln: 10 ÷ 2 = 5 Zoll

- Wandeln Sie den Offset von Millimetern in Zoll um: 25 mm ÷ 25,4 = 0,98 Zoll

- Addieren Sie den umgerechneten Offset zum Mittellinie: 5 + 0,98 = 5,98 Zoll Seitenverstellung

Da diese Felge einen positiven Offset hat, addieren Sie den umgerechneten Wert. Bei negativem Offset subtrahieren Sie stattdessen. Eine 9-Zoll-Felge mit -25 mm Offset ergibt folgende Berechnung: 5 - 0,98 = 4,02 Zoll Seitenverstellung.

Umwandlung zwischen Offset und Seitenverstellung

Manchmal kennen Sie die benötigte Seitenverstellung, müssen aber den Offset einem Hersteller angeben, der hauptsächlich mit metrischen Maßen arbeitet. Die Umrechnung von Seitenverstellung in Offset erfolgt durch die umgekehrte Formel:

Offset (Zoll) = Seitenverstellung - ((Felgenbreite + 1) ÷ 2)

Anschließend wandeln Sie in Millimeter um, indem Sie mit 25,4 multiplizieren.

Beispiel: Wenn Sie eine Seitenverstellung von 6,5 Zoll an einer 10-Zoll-breiten Felge benötigen:

- Berechnen Sie die Mittellinie: (10 + 1) ÷ 2 = 5,5 Zoll

- Subtrahieren Sie die Mittellinie von der Seitenverstellung: 6,5 - 5,5 = 1,0 Zoll

- In Millimeter umrechnen: 1,0 × 25,4 = +25,4 mm Versatz

Das positive Ergebnis weist auf einen positiven Versatz hin. Ergibt Ihre Berechnung eine negative Zahl, hat das Rad einen negativen Versatz – das bedeutet, dass die Montagefläche innerhalb der Mittellinie liegt und das Rad nach außen drückt.

Beim Vergleich von Spezifikationen verschiedener Hersteller eliminiert ein zuverlässiger Rechner für Radschraubversatz und Hintermaß Umrechnungsfehler. Einige Hersteller geben ausschließlich den Versatz an, während andere das Hintermaß bevorzugen. Die Fähigkeit, zwischen beiden Werten umzurechnen, stellt sicher, dass Sie bei der Bewertung von Passformoptionen vergleichbare Angaben verwenden.

Beispielberechnungen für gängige Radgrößen

Anstatt jede Konfiguration manuell zu berechnen, bietet eine Tabelle von Versatz zu Hintermaß schnelle Referenzwerte für beliebte Radgrößen. Die untenstehende Tabelle umfasst Radbreiten von 8 bis 12 Zoll über übliche Versatzbereiche:

| Radbreite | Versatz (mm) | Versatz (Zoll) | Hintermaß |

|---|---|---|---|

| 8.0" | +38 mm | +1.50" | 6.00" |

| 8.0" | +25 mm | +0.98" | 5.48" |

| 8.0" | 0mm | 0.00" | 4.50" |

| 9.0" | +38 mm | +1.50" | 6.50" |

| 9.0" | +22 mm | +0.87" | 5.87" |

| 9.0" | -25 mm | -0.98" | 4.02" |

| 10.0" | +25 mm | +0.98" | 6.48" |

| 10.0" | 0mm | 0.00" | 5.50" |

| 10.0" | -44 mm | -1.73" | 3.77" |

| 11.0" | +22 mm | +0.87" | 6.87" |

| 11.0" | -25 mm | -0.98" | 5.02" |

| 12.0" | +25 mm | +0.98" | 7.48" |

| 12.0" | -44 mm | -1.73" | 4.77" |

Erkennen Sie das Muster? Wenn die Felgenbreite zunimmt, benötigen Sie einen höheren positiven Offset (oder weniger negativen Offset), um den gleichen Einbauraum (Backspace) beizubehalten. Eine 12-Zoll-breite Felge mit -44 mm Offset bietet 4,77 Zoll Einbauraum – ähnlich wie eine 8-Zoll-Felge mit Null-Offset. Diese Beziehung ist entscheidend, wenn Sie auf breitere Felgen aufrüsten, aber die bestehenden Abstände beibehalten möchten.

Die Verwendung eines Offset- und Backspace-Rechners in Kombination mit Referenztabellen wie dieser hilft Ihnen, schnell zu prüfen, ob eine bestimmte Felgenkonfiguration für Ihren Einsatz geeignet ist. Auffällig ist, dass aggressive Lkw- und Offroad-Fahrzeuge oft starke negative Offsets (-44 mm bis -76 mm) verwenden, um die sogenannte „poked“-Haltung zu erreichen, während sportliche Straßenfahrzeuge typischerweise im positiven Offset-Bereich bleiben, um die korrekte Fahrwerkgeometrie beizubehalten.

Wenn Sie diese Berechnungen beherrschen, sind Sie bereit, Ihre vorhandenen Felgen zu vermessen und die erforderlichen Spezifikationen für Ihre individuelle Schmiedefelge zu ermitteln.

Messung des Einbaumaßes an Ihren vorhandenen Rädern

Nachdem Sie nun die Formeln verstehen, ist es Zeit, praktisch tätig zu werden. Bevor Sie Schmiedefelgen bestellen, benötigen Sie genaue Maße Ihrer aktuellen Räder. Wenn Sie wissen, wie man das Einbaumaß an Rädern misst, und alle dazugehörigen Spezifikationen sammeln, vermeiden Sie kostspielige Bestellfehler und stellen sicher, dass Ihre neuen Räder sofort perfekt passen.

Messung Ihrer aktuellen Räder

Sie fragen sich, wie man das Einbaumaß an einem Rad misst? Der Vorgang ist unkompliziert und erfordert nur grundlegende Werkzeuge. Die Methode mit einer geraden Auflage gilt als der zuverlässigste Ansatz, den Sie innerhalb weniger Minuten pro Rad durchführen können.

Folgende Dinge benötigen Sie:

- Eine gerade Auflage (ein Metalllineal, eine Wasserwaage oder ein gerades Holzstück eignen sich gut)

- Ein Zollstock mit Zoll-Markierungen

- Eine ebene, geschützte Arbeitsfläche

- Idealerweise das Rad ohne montierten Reifen (obwohl die Messung auch mit montiertem Reifen möglich ist)

Gehen Sie folgendermaßen vor, um genau zu messen:

- Platzieren Sie das Rad korrekt: Legen Sie das Rad mit der Vorderseite nach unten auf eine geschützte Oberfläche, sodass die Rückseite (die Seite, die am Fahrzeug befestigt wird) nach oben zeigt. Wenn der Reifen noch montiert ist, stellen Sie sicher, dass das Rad eben steht.

- Platzieren Sie den Lineal quer über das Rad: Legen Sie das Lineal diagonal über die innere Felgenkante – den inneren Rand der Felge. Das Lineal sollte auf beiden Seiten der hinteren Kante der Felge aufliegen und die gesamte Öffnung überqueren.

- Messen Sie bis zur Befestigungsfläche: Verwenden Sie Ihr Maßband, um den Abstand von der Stelle zu messen, an der das Lineal die innere Felgenkante berührt, hinunter zur Nabenmontagefläche. Dies ist die ebene, bearbeitete Fläche, an der das Rad an der Nabe befestigt wird.

- Notieren Sie Ihre Messung: Der gemessene Abstand ist Ihre Backspacing, angegeben in Zoll. Ein typischer Wert könnte 4,5 Zoll, 5,75 Zoll oder ähnlich sein.

Wenn Sie lernen, wie der Felgenoffset gemessen wird, denken Sie daran, dass Sie eine kurze Berechnung durchführen müssen, anstatt eine direkte Messung vorzunehmen. Sobald Sie die Einbaubreite (Backspacing) haben, verwenden Sie die umgekehrte Formel aus dem vorherigen Abschnitt: Ziehen Sie die Hälfte der Gesamtfelgenbreite von Ihrer Einbaubreiten-Messung ab und multiplizieren Sie das Ergebnis mit 25,4, um in Millimeter umzurechnen.

Um die genauesten Ergebnisse zu erzielen, wenn Sie herausfinden, wie der Felgenoffset bestimmt wird, messen Sie jedes Rad in Ihrem aktuellen Aufbau. Aufgrund von Fertigungstoleranzen können selbst bei Rädern aus demselben Satz geringfügige Abweichungen auftreten. Die Aufzeichnung aller vier Messwerte gibt Ihnen ein vollständiges Bild und hilft dabei, festzustellen, ob irgendwelche Räder durch Exemplare mit abweichenden Spezifikationen ersetzt wurden.

Hub-zentrisch vs. Naben-zentrisch: Wichtige Überlegungen

Bevor Sie Ihre individuellen Schmiederadspezifikationen endgültig festlegen, müssen Sie verstehen, wie sich Ihre Räder auf der Fahrzeugnabe zentrieren. Dieser Unterschied beeinflusst sowohl die Passgenauigkeit als auch die Maße, die Sie den Herstellern angeben müssen.

Hub-zentrische Räder verfügen über eine Zentrierbohrung, die genau auf den Naben-Durchmesser Ihres Fahrzeugs abgestimmt ist. Die Nabe selbst trägt das Gewicht des Rads und sorgt dafür, dass alles perfekt zentriert bleibt. Die meisten serienmäßigen Räder sind nabenzentrisch, da Automobilhersteller die Räder speziell für jede Fahrzeugplattform konzipieren. Diese präzise Passform reduziert Vibrationen und gewährleistet, dass sich das Rad exakt um die Mittelachse dreht.

Löcherzentrische Räder haben eine vergrößerte Zentrierbohrung, die für mehrere Fahrzeuge mit unterschiedlichen Naben-Durchmessern geeignet ist. Die Zentrierung erfolgt hier allein durch die Radmuttern, was funktionieren kann, aber eine äußerst präzise Montage erfordert. Viele Aftermarket-Räder verwenden diesen Ansatz, da es wirtschaftlicher ist, ein einziges Radformat herzustellen, das auf Dutzende von Fahrzeugtypen passt, anstatt nabenspezifische Versionen für jedes Fahrzeug zu entwickeln.

Wenn Sie kundenspezifische Schmiedefelgen bestellen, haben Sie einen Vorteil: Die Hersteller können die Nabenbohrung exakt auf den Durchmesser Ihrer Nabe fräsen, wodurch Ihre Felgen wirklich mittenzentrisch sitzen. Das bedeutet, dass Sie den Nabendurchmesser Ihres Fahrzeugs (auch Zentrierbohrung genannt) messen oder überprüfen und diese Angabe bei Ihrer Bestellung angeben müssen.

Wenn Sie derzeit bolzentrische Aftermarket-Felgen mit mittenzentrischen Ringen verwenden, messen Sie sorgfältig. Die Ringe füllen die Lücke zwischen der zu großen Felgenbohrung und Ihrer eigentlichen Nabe aus. Ihre neuen kundenspezifischen Schmiedefelgen sollten auf die tatsächliche Größe der Fahrzeugnabe zugeschnitten werden, sodass Adapterringe nicht mehr nötig sind und eine optimale Balance sowie Passform gewährleistet ist.

Welche Spezifikationen vor der Bestellung zu ermitteln sind

Wenn Sie bereit sind, mit einem Felgenhersteller zu kommunizieren, verhindert die Vorlage vollständiger Spezifikationen Verzögerungen und Missverständnisse. Hier ist Ihre umfassende Checkliste der zu ermittelnden Maße:

- Felgendurchmesser: Bestätigen Sie den gewünschten Durchmesser in Zoll (17", 18", 20", etc.). Berücksichtigen Sie die Anforderungen an den Bremsenauslauf, falls eine Vergrößerung vorgesehen ist.

- Felgenbreite: Legen Sie die gewünschte Breite in Zoll fest. Beachten Sie, dass breitere Felgen möglicherweise eine andere Einbaumaßnahme (Backspacing) erfordern, um einen korrekten Auslauf zu gewährleisten.

- Einbaumaß (Backspacing) oder Offset: Geben Sie eine der beiden Angaben an – Hersteller können zwischen beiden umrechnen. Falls Sie Ihre aktuellen Felgen vermessen haben, geben Sie diese Werte als Referenzbasis an.

- Lochkreis (PCD): Ausgedrückt als Lochzahl mal Lochkreisdurchmesser, z. B. 5x114,3 oder 6x139,7. Stellen Sie sicher, dass diese Spezifikation exakt zu Ihrem Fahrzeug passt.

- Zentrierbohrung (Nabendurchmesser): Messen Sie Ihre Nabe aus oder schlagen Sie die Fahrzeugspezifikation nach. Gängige Größen sind beispielsweise 73,1 mm für viele europäische Fahrzeuge und 67,1 mm für verschiedene japanische Modelle.

- Einbauräume beschränken: Dokumentieren Sie alle Hindernisse wie überdimensionierte Bremszangen, Federbeine oder Modifikationen an der Innenkotflügelverkleidung. Fotos mit Maßangaben helfen Herstellern, Ihre spezifische Situation besser einzuschätzen.

- Vorgesehene Reifengröße: Geben Sie die geplante Reifenbreite und den Seitenwand-Verhältnis an. Dies hilft Herstellern dabei, zu überprüfen, ob Ihre Wahl der Einbaubreite ausreichend Freiraum gewährleistet.

Zu verstehen, wie man den Radsatz (Offset) ermittelt und wie man den Felgenoffset Ihrer bestehenden Anordnung misst, gibt Ihnen einen bewährten Ausgangspunkt. Wenn Ihre aktuellen Räder gut passen, verringert das Übernehmen oder leicht Anpassen dieser Spezifikationen das Risiko von Passproblemen. Wenn Sie die Radbreite deutlich verändern, berechnen Sie die erforderliche Einbaubreite neu, um eine ähnliche Positionierung innerhalb des Radkastens beizubehalten.

Mit all diesen Maßen dokumentiert, sind Sie bereit, über Passfaktoren hinausgehend zu sprechen – einschließlich der Auswirkungen von Reifenwahl und Fahrzeuganwendung auf Ihre ideale Einbaubreiten-Spezifikation.

Passfaktoren jenseits der Zahlen

Sie haben Ihre Räder vermessen, die Formeln berechnet und Ihre Spezifikationen zusammengestellt. Doch hier trifft Theorie auf die Realität: Die Einbaubreite bei Rädern existiert nicht isoliert. Die Zahl, die Sie wählen, beeinflusst direkt, ob Ihre Reifen wichtige Bauteile passieren – oder kostspielige Probleme verursachen. Zu verstehen, wie der Einlauf bei Rädern in der Praxis funktioniert, bedeutet, alles zu berücksichtigen – von den inneren Kotflügelausschnitten bis zur Federungsbewegung.

Innere Kotflügel und Freigabe für die Federung

Überlegen Sie, was passiert, wenn Sie das Lenkrad stark zur Seite drehen. Ihre Vorderräder drehen sich nicht nur – sie bewegen sich nach innen in Richtung des inneren Kotflügelausschnitts. Addieren Sie nun noch die Kompression der Federung, wenn Sie während einer Kurve über eine Unebenheit fahren. Diese dynamische Bewegung ist genau der Grund, warum statische Messungen allein keine sichere Passform garantieren können.

Mehr Einbaubreite verschiebt Ihre Rad- und Reifenkombination nach innen in Richtung drei kritischer Bereiche:

- Innere Kotflügel: Die Blech- oder Kunststoffverkleidung in Ihren Radkästen hat begrenzten Platz. Zu viel Einpresstiefe führt zu Reifenkontakt beim vollständigen Lenkeinschlag oder bei Federungseinfederung.

- Fahrwerkskomponenten: Querlenker, Stoßdämpfer, Gewindefedern und Stabilisatorstangen beanspruchen Raum nahe der innenliegenden Seite des Rades. Fahrzeuge mit Einzelradaufhängung vorne sind besonders empfindlich gegenüber der Wahl der Einpresstiefe.

- Bremsanlagen: Bremssättel, insbesondere Aftermarket-Großbremsanlagen, ragen von der Nabe nach außen. Eine unzureichende Freigabe zwischen Felgenspeichen und Sattelkörper führt zu gefährlichen Interferenzen.

Umgekehrt drückt eine geringere Einpresstiefe das Rad nach außen. Obwohl dadurch Innenraumprobleme behoben werden, entstehen neue Herausforderungen. Die äußere Kante des Reifens rückt näher an die Felgenkante heran – oder ragt sogar darüber hinaus. Dadurch kommt es zu Reibung bei Einfederung der Federung, beim Kurvenfahren oder beim Transport schwerer Lasten, die zusätzliche Absenkung verursachen.

Wie wirkt sich der Felgenversatz auf dieses Gleichgewicht aus? Da der Versatz bei Felgen die Position der Montagefläche bestimmt, verschiebt eine Änderung des Versatzes bei gleichbleibender Felgenbreite das gesamte Reifenprofil entweder nach innen oder außen. Ein stärker positiver Versatz zieht alles ein; ein stärker negativer Versatz drückt alles nach außen. Deshalb wird das Verständnis dafür, was Hintermaß bei Felgen bedeutet, unerlässlich – es zeigt Ihnen genau, wie viel Innenraum Ihnen zur Verfügung steht.

Reifenbreite und Hintermaß-Beziehungen

Hier machen viele Enthusiasten kostspielige Fehler: Sie konzentrieren sich auf die Felgenspezifikationen und vergessen dabei, dass die Reifen den eigentlichen Platz einnehmen. Ein 275 mm breiter Reifen auf einer 9-Zoll-Felge verhält sich ganz anders als ein 305 mm breiter Reifen auf derselben Felge – selbst bei identischem Hintermaß.

Betrachten Sie diese Beziehung: Die Einbaumaß (Backspacing) gibt an, wo sich die Innenseite der Felge in Bezug auf die Aufnahmefläche befindet. Doch die Reifenflanke ragt auf beiden Seiten über diesen Felgenrand hinaus. Ein breiterer Reifen erstreckt sich weiter nach innen und außen als ein schmalerer, unabhängig von den Felgenspezifikationen.

Wenn Sie auf breitere Reifen wechseln, müssen Sie häufig die Einbaumaß verringern, um die zusätzliche innere Reifenbreite auszugleichen. Andernfalls drückt das zusätzliche Gummi gegen Bauteile der Fahrwerkshaltung oder gegen die inneren Kotflügelverkleidungen. Umgekehrt gilt beim Wechsel auf schmalere Reifen: Möglicherweise haben Sie Platz für eine größere Einbaumaß, wodurch die Felge näher zur werkseitigen Positionierung eingezogen wird.

Die Felgenbreite spielt ebenfalls eine Rolle. Wenn ein Reifen auf eine breitere Felge montiert wird, wird die Seitenwand stärker horizontal gedehnt und verringert so ihre vertikale Wölbung. Derselbe 275-mm-Reifen zeigt an einer 11-Zoll-Felge ein anderes Freiraumprofil als an einer 9-Zoll-Felge. Diese Wechselwirkung zwischen Reifengröße, Felgenbreite und Einpresstiefe erfordert eine sorgfältige Überlegung, bevor die Spezifikationen für maßgefertigte Schmiedefelgen endgültig festgelegt werden.

Anwendungsspezifische Überlegungen zur Einpresstiefe

Unterschiedliche Fahrzeuge erfordern unterschiedliche Strategien bei der Einpresstiefe, abhängig von ihrem Verwendungszweck. Was für eine alltagstaugliche Limousine perfekt funktioniert, verursacht Probleme bei einem erhöhten Lkw oder einem rennorientierten Sportwagen.

Transporter und SUVs: Diese Fahrzeuge verwenden häufig Aftermarket-Felgen mit deutlich geringerer Einpresstiefe als serienmäßig – typischerweise 3,5 bis 5 Zoll bei Felgen, die 9 Zoll oder breiter sind. Die reduzierte Einpresstiefe erzeugt den beliebten Wide-Stance-Look und bietet gleichzeitig Freiraum für größere Fahrwerkskomponenten. Allerdings führt dies laut 4-Rad-Teile , wenn man bei minimaler Einpresstiefe (2 bis 3 Zoll bei 10 bis 12 Zoll breiten Felgen) zu aggressiv vorgeht, kann dies zu unvorhersehbarem „darty“-Lenkverhalten und anderen Fahrwerksunregelmäßigkeiten führen, insbesondere auf holprigen Straßen.

Sportwagen: Straßensport- und Rennfahrzeuge halten in der Regel eine Einpresstiefe nahe an den werkseitigen Vorgaben ein. Hierbei steht die Beibehaltung der korrekten Fahrwerkgeometrie, des Spurhalbmesses und des Lenkgefühls im Vordergrund. Eine zu starke Verlagerung der Radaufstandsebene nach außen erhöht die Belastung der Lenkbauteile, Kugelgelenke und Spurstangen – Bauteile, die bereits bei aggressivem Kurvenfahren stärker beansprucht werden.

Geländefahrzeuge: Geländewagen mit Hubhöhenanpassung und speziellen Offroad-Fahrzeugen stehen vor besonderen Herausforderungen. Federungsaufhängungen verändern die Geometrie, und größere Reifen erfordern eine sorgfältige Auswahl der Einpresstiefe. Viele Hersteller von Aufhängungssystemen geben exakte Anforderungen an die Einpresstiefe für ihre Hebekits an, insbesondere bei Fahrzeugen mit Einzelradaufhängung vorne, bei denen A-Arme bei übermäßiger Einpresstiefe mit den Rädern kollidieren könnten.

Die folgende Tabelle zeigt, wie sich unterschiedliche Einbaumaße auf den Freiraum in verschiedene Richtungen auswirken:

| Hintermaß | Innenraum-Freiraum | Außenraum-Freiraum | Typische Anwendung |

|---|---|---|---|

| 6,0"+ (hoch) | Minimal – Risiko von Kontakt mit Federung/Bremse | Maximal – Rad sitzt tief unter der Kotflügel | Serienmäßig, teilweise bei Frontantrieb |

| 5,0" - 5,5" (mittel-hoch) | Ausreichend für die meisten Serienteile | Guter Kotflügel-Freiraum | Sportwagen, moderate Upgrades |

| 4,0" - 4,5" (mäßig) | Gute Freigabe für Nachrüstfederung | Kann zur Kotflügelkante hin reichen | Lkw, erhöhte SUVs, aggressive Einbauweise |

| 3,5" - 4,0" (niedrig) | Maximale Freigabe für breite Federung | Rad ragt über den Kotflügel hinaus | Breitspurige Lkw, Off-Road-Aufbauten |

| Unter 3,5" (sehr niedrig) | Übermäßig – mögliche Fahrverhaltensprobleme | Deutlicher Vorstand, wahrscheinlich sind Kotflügelmodifikationen erforderlich | Ausstellungsfahrzeuge, extreme Stance-Bauten |

Wie funktionieren Offset-Felgen, um diese unterschiedlichen Einbaumaße zu erreichen? Beachten Sie, dass breitere Felgen stärker negatives Offset benötigen, um das gleiche Einbaumaß wie schmalere Felgen beizubehalten. Eine 10-Zoll-breite Felge mit -25 mm Offset ergibt ein ähnliches Einbaumaß wie eine 8-Zoll-Felge mit Null-Offset. Diese Beziehung erklärt, warum aggressive Offroad-Felgen oft stark negative Offset-Werte aufweisen – nur so lässt sich bei extra-breiten Felgen ein brauchbares Einbaumaß realisieren.

Das Verständnis dieser anwendungsspezifischen Anforderungen hilft Ihnen dabei, fundierte Entscheidungen bei der Spezifikation Ihrer individuellen Schmiedefelgen zu treffen. Die nächste Überlegung? Die vermeidung häufiger Bestellfehler, die perfekte Spezifikationen in Passform-Probleme verwandeln.

Kostspielige Fehler beim Bestellen von Sonderanfertigungen vermeiden

Sie haben die Berechnungen durchgeführt, Ihre Räder vermessen und Ihre Einbaumaße recherchiert. Doch hier ist die Realität – selbst erfahrene Enthusiasten begehen Bestellfehler, die ihre Investition in maßgefertigte Schmiederäder in eine kostspielige Lektion verwandeln. Das Verständnis der häufigsten Fehler, bevor Sie Ihre Spezifikationen endgültig festlegen, kann Ihnen Tausende von Euro und wochenlange Frustration ersparen.

Bei Nabenversatz (Offset) und Einbaumaßen (Backspacing) führen kleine Fehler zu großen Problemen. Im Gegensatz zum Bestellen von Gussrädern aus einem Katalog, bei denen Rückgaben eventuell möglich sind, werden maßgefertigte Schmiederäder speziell für Ihre Bestellung hergestellt. Sobald die Produktion beginnt, gibt es kein Zurück mehr. Werfen wir einen Blick auf die häufigsten Fallstricke, die Käufer immer wieder aus dem Konzept bringen.

- Verwechslung von metrischem Offset mit imperialem Backspacing: Das Vermischen von Millimetern und Zoll führt zu Rädern, die nicht wie erwartet passen.

- Vernachlässigung von Reifengrößenänderungen: Neue Reifendimensionen verändern die benötigten Freiräume, selbst bei identischen Felgenspezifikationen.

- Übernahme von Spezifikationen von unterschiedlichen Felgenbreiten: Der Einpresstief eines 9-Zoll-Rades lässt sich nicht direkt auf ein 10-Zoll-Rad übertragen.

- Schlechte Kommunikation mit Herstellern: Unklare oder unvollständige Spezifikationen führen zu Interpretationsfehlern.

- Überspringen der Vorab-Prüfung vor der Produktion: Davon ausgehen, dass alles korrekt ist, ohne Details vor Produktionsbeginn zu bestätigen.

Verwechslung von metrischem und imperialem System

Dieser Fehler passiert häufiger, als man denken würde – sogar bei erfahrenen Radkäufern. Der Einpresstief wird in Millimetern gemessen, während die Hintertiefe in Zoll angegeben wird. Die Verwechslung beider Werte führt zu völlig falschen Spezifikationen. Stellen Sie sich vor, Sie bestellen Räder mit einer vermeintlichen Hintertiefe von 5,5 Zoll, aber der Hersteller interpretiert dies als einen Einpresstief von 5,5 mm. Die resultierenden Räder hätten nichts mit dem gemein, was Sie benötigt haben.

Die Verwirrung verstärkt sich, wenn man Offset- und Backspace-Diagramme aus verschiedenen Quellen heranzieht. Einige Tabellen listen beide Messungen nebeneinander auf, während andere nur ein Format zeigen. Wenn Sie Spezifikationen aus mehreren Quellen zusammenführen, überprüfen Sie vorher, welches Maßsystem jede Quelle verwendet, bevor Sie die Informationen kombinieren.

Hier ist eine praktische Sicherheitsmaßnahme: Geben Sie bei der Kommunikation mit Herstellern immer die Maßeinheit explizit an. Anstatt „Offset: 25“ zu schreiben, formulieren Sie „Offset: +25 mm“ oder „Backspacing: 5,5 Zoll“. Dadurch wird Mehrdeutigkeit vermieden und Sie stellen sicher, dass Sie das korrekte Messsystem verwenden. Wenn in Dokumentationen zur Erklärung des Offsets ein Format verwendet wird, Ihre Notizen jedoch ein anderes, nehmen Sie sich die Zeit für eine korrekte Umrechnung, anstatt Annahmen zu treffen.

Ein weiteres häufiges Problem betrifft die Umrechnung von Offset in Einpresstiefe. In der Formel muss vor der Division durch 2 ein Zoll zur angegebenen Felgenbreite addiert werden – ein Schritt, den man leicht vergessen kann. Wenn diese Anpassung fehlt, ist das Ergebnis um einen halben Zoll falsch, was je nach Fehlerrichtung zu Reibung oder übermäßigem Hervorstehen führen kann.

Reifengrößenänderungen beeinflussen die Passform

Stellen Sie sich folgendes Szenario vor: Ihre aktuellen 275/40R20-Reifen passen perfekt auf Ihre vorhandenen Räder mit bestimmter Einpresstiefe. Sie bestellen neue maßgefertigte Schmiedefelgen mit identischen Spezifikationen und planen gleichzeitig den Wechsel auf 305/35R20-Reifen für ein aggressiveres Erscheinungsbild. Sobald alles geliefert wird und montiert ist, reiben die Reifen bei Federungsauslenkung am inneren Radkasten. Was ist schiefgelaufen?

Die von Ihnen berechnete Beziehung zwischen Versatz und Einbaumaß war korrekt für Ihre alte Reifengröße – nicht jedoch für die neue. Der 305-mm-Reifen ist 30 mm (etwa 1,2 Zoll) breiter als Ihr vorheriger 275-mm-Reifen. Selbst am selben Rad vergrößert die zusätzliche Breite sowohl den Innen- als auch den Außenabstand und verringert damit den Freiraum, der bei schmaleren Reifen vorhanden war.

Laut Empfehlungen von Kundenspezifischer Räder-Offset achten viele Käufer ausschließlich auf die Felgenangaben und unterschätzen dabei, wie entscheidend die Reifenwahl ist. Die Breite, die Seitenwandhöhe und sogar konstruktive Unterschiede zwischen Marken beeinflussen, wie viel Platz der montierte Reifen tatsächlich einnimmt.

Wenn Sie eine Reifengrößenänderung zusammen mit neuen Rädern planen, berücksichtigen Sie beide Dimensionen. Breitere Reifen erfordern in der Regel eine reduzierte Einbautiefe (erreicht durch negativeren Versatz), um denselben inneren Freiraum beizubehalten. Höhere Seitenwände erhöhen den Gesamtdurchmesser des Reifens und können bei voller Federkompression zu Problemen beim Freiraum führen, die bei niedrigeren Reifenprofilen nicht auftraten.

Bevor Sie die Felgenspezifikationen endgültig festlegen, ermitteln Sie zuerst Ihre genaue Reifengröße. Verwenden Sie dann eine Rückvermessungstabelle, die die spezifische Reifenbreite berücksichtigt. Wenn Sie unsicher sind, wie sich eine neue Reifengröße auf den Freiraum auswirkt, konsultieren Sie Ihren Felgenhersteller – seriöse Unternehmen verstehen diese Zusammenhänge und können bei geeigneten Anpassungen der Einpresstiefe beraten.

Überprüfung der Spezifikationen vor der Produktion

Kommunikationsfehler zwischen Käufern und Herstellern führen häufiger zu Passproblemen als Berechnungsfehler. Möglicherweise wissen Sie genau, was Sie benötigen, aber wenn diese Informationen nicht korrekt an das Fertigungsteam übermittelt werden, entsprechen die resultierenden Felgen nicht Ihren Anforderungen.

Häufige Kommunikationsprobleme sind:

- Unvollständige Spezifikationslisten: Angabe von Felgenbreite und Offset, aber ohne Angabe der Zentrierbohrung oder des Lochkreises.

- Vorausgesetzte statt bestätigte Maße: Dem Hersteller sagen: „Ich brauche dasselbe wie meine aktuellen Felgen“, ohne konkrete Maßangaben zu machen.

- Nur mündliche Spezifikationen: Besprechung der Anforderungen telefonisch, ohne schriftliche Bestätigung nachzuliefern.

- Ungeprüfte „Standard“-Spezifikationen: Annahme, dass Ihr Fahrzeug gängige Spezifikationen verwendet, ohne diese tatsächlich zu messen oder zu bestätigen.

Die Lösung? Fordern Sie vor Produktionsbeginn eine schriftliche Bestätigung jeder Spezifikation an. Hochwertige Schmiedefelgen-Hersteller stellen in der Regel Auftragsbestätigungen oder Spezifikationsblätter zur Verfügung, auf denen alle Details aufgeführt sind – Felgendurchmesser, Breite, Offset, Einbautiefe, Lochkreis, Nabenbohrung und alle Sondermerkmale. Prüfen Sie dieses Dokument sorgfältig und vergleichen Sie jede Angabe mit Ihren ursprünglichen Anforderungen.

Wenn etwas unvertraut erscheint oder nicht Ihren Notizen entspricht, halten Sie sofort inne und klären Sie die Angelegenheit. Ein einfacher Anruf oder eine E-Mail vor Produktionsstart verursacht keine Kosten. Einen Fehler erst nach der Fertigung der Felgen zu entdecken, bedeutet, mit neuen Materialien von vorn zu beginnen und zusätzliche Lieferzeiten in Kauf zu nehmen.

Einigen Käufern hilft es, ein eigenes Spezifikationsblatt anzulegen, das Referenzfotos mit der aktuellen Radausrichtung, Maße der Freiräume und klare Angaben zu ihren Zielen enthält („Felgen sollten bündig mit der Kotflügelkante abschließen“ oder „1 Zoll mehr Ausladung im Vergleich zur Serienausführung erforderlich“). Dies gibt den Herstellern einen Kontext über reine Zahlen hinaus und hilft ihnen, potenzielle Probleme zu erkennen, die Ihnen möglicherweise entgangen sind.

Die Investition, die Sie in maßgefertigte Schmiedefelgen tätigen, verdient eine sorgfältige Überprüfung in jedem Schritt. Mit bestätigten Spezifikationen und vermiedenen Fehlern sind Sie bereit, mit Herstellern zusammenzuarbeiten, die Ihre Vision durch präzise Ingenieurskunst verwirklichen können.

Zusammenarbeit mit Herstellern von maßgefertigten Schmiedefelgen

Sie haben Ihre Spezifikationen berechnet, häufige Fehler vermieden und alles sorgfältig dokumentiert. Nun folgt der entscheidende Schritt – all diese Vorbereitungen in eine erfolgreiche Bestellung maßgefertigter Räder umzusetzen. Das Verständnis der Bedeutung von Radoffset und die Fähigkeit, Ihre Anforderungen effektiv zu kommunizieren, trennen reibungslose Abläufe von frustrierenden Rückfragen, die Ihr Projekt verzögern.

Der Bestellprozess für geschmiedete Maßräder unterscheidet sich deutlich vom Kauf von Standardrädern. Sie wählen hier nicht aus vorhandenen Lagerbeständen aus, sondern beauftragen Präzisionskomponenten, die exakt nach Ihren Vorgaben gefertigt werden. Dieser kollaborative Ansatz erfordert klare Kommunikation, realistische Erwartungen hinsichtlich der Lieferzeiten und eine Zusammenarbeit mit Herstellern, die die Anforderungen an die Fahrzeugvermessung wirklich verstehen.

Kommunikation mit Herstellern von geschmiedeten Rädern

Betrachten Sie den ersten Kontakt zum Hersteller als Beratungsgespräch und nicht nur als einfache Transaktion. Hochwertige Schmiedefelgenhersteller möchten Ihr gesamtes Projekt verstehen, nicht nur eine Bestellung bearbeiten. Je mehr Kontext Sie von Anfang an bereitstellen, desto besser können sie Sie hinsichtlich der optimalen Spezifikationen für Ihren speziellen Einsatz beraten.

Beginnen Sie Ihre Kommunikation mit folgenden wichtigen Angaben:

- Fahrzeuginformationen: Baujahr, Marke, Modell und Ausstattungsvariante. Nennen Sie alle Modifikationen, die die Felgenpassform beeinflussen – z. B. Federungsaufhängungen, Tieferlegungssätze, Bremsupgrades oder Kotflügelmodifikationen.

- Aktuelle Radspezifikationen: Geben Sie Backspace (Einbaumaß), berechneten Offset, Lochkreis und Nabenbohrung der vorhandenen Felgen an, die gut passen.

- Gewünschte Änderungen: Benennen Sie klar, was sich im Vergleich zu Ihrer aktuellen Konfiguration ändern soll – breitere Felgen, aggressivere Haltung, bündige Passform oder zusätzlicher Bremsfreiraum.

- Reifenspezifikationen: Nennen Sie die exakte Reifengröße, die Sie montieren möchten, einschließlich der Marke, falls bereits ausgewählt.

- Vorgesehene Verwendung: Tägliche Fahrten, Wochenendtouren, Trackdays, Offroad-Abenteuer oder Ausstellungspräsentation beeinflussen die optimalen Spezifikationsempfehlungen.

Wenn Sie mit Herstellern über den Felgenoffset bei Sonderanfertigungen sprechen, zögern Sie nicht, Fragen zu stellen. Was bedeutet der Felgenoffset für Ihre spezifische Fahrzeugplattform? Welche Einbaubreite empfehlen sie für ähnliche Aufbauten? Erfahrene Hersteller haben wahrscheinlich bereits an identischen Fahrzeugen gearbeitet und können wertvolle Hinweise zu Freiraumproblemen oder optimalen Montageansätzen geben.

Nach Poly Performance's Felgenpassungsanleitung , in der 4WD-Branche wird häufig die Einbaubreite gegenüber dem Offset bevorzugt, da sie direkt mit dem Freiraum für innenliegende Komponenten zusammenhängt – genau das, was Fahrwerkshersteller bei der Bestimmung der Felgenkompatibilität angeben. Die Kenntnis des bevorzugten Messformats Ihres Herstellers trägt dazu bei, die Kommunikation zu vereinfachen.

Was Sie während des individuellen Bestellvorgangs erwarten können

Sobald Sie mit Ihrem Hersteller die Spezifikationen festgelegt haben, folgt der Bestellprozess in der Regel einer strukturierten Abfolge. Wenn Sie wissen, was in jeder Phase zu erwarten ist, können Sie aktiv bleiben und potenzielle Probleme erkennen, bevor sie zu kostspieligen Schwierigkeiten werden.

Spezifikationsbestätigung: Bevor die Fertigung beginnt, sollten Sie eine schriftliche Bestätigung aller Details erhalten – Durchmesser, Breite, Offset, Einbaumaß, Befestigungsbolzenmuster, Nabenbohrung, Oberfläche und Gestaltungselemente. Überprüfen Sie dieses Dokument sorgfältig anhand Ihrer ursprünglichen Anforderungen. Dies ist Ihre letzte Gelegenheit, Fehler zu erkennen, ohne finanzielle Konsequenzen befürchten zu müssen.

Technische Prüfung: Qualitativ hochwertige Hersteller prüfen Ihre Spezifikationen anhand bekannter Passformparameter für Ihr Fahrzeug. Möglicherweise weisen sie auf mögliche Freiraumprobleme hin oder schlagen Anpassungen basierend auf ihren Erfahrungen mit ähnlichen Anwendungen vor. Diese Expertise ist von unschätzbarem Wert – verwerfen Sie ihre Empfehlungen nicht, ohne sie sorgfältig abzuwägen.

Produktionszeitplan: Spezialgefertigte Schmiederäder benötigen Zeit, um ordnungsgemäß hergestellt zu werden. Die üblichen Lieferzeiten liegen je nach Komplexität, Oberflächenanforderungen und aktuellen Produktionsplänen typischerweise zwischen 4 und 12 Wochen. Eilbestellungen sind möglicherweise möglich, verursachen aber oft höhere Kosten.

Fortschrittsaktualisierungen: Renommierte Hersteller informieren Sie während des gesamten Produktionsprozesses. Möglicherweise erhalten Sie Fotos, die den Bearbeitungsfortschritt, die Aufbringung der Oberfläche oder Qualitätskontrollen zeigen. Diese Transparenz schafft Vertrauen und liefert Nachweise zur Fertigung Ihrer Räder.

Endkontrolle: Vor dem Versand sollten fertiggestellte Räder einer gründlichen Qualitätsprüfung unterzogen werden – Maßkontrollen zur Bestätigung, dass die Spezifikationen mit Ihrer Bestellung übereinstimmen, Inspektion der Oberfläche auf Fehler sowie Wuchtkontrolle. Einige Hersteller stellen Prüfberichte oder Zertifikate zur Dokumentation dieses Prozesses bereit.

Warum Fertigungskompetenz wichtig ist

Nicht alle Schmiedefelgenhersteller verfügen über gleiche Fähigkeiten oder ein gleich tiefes Verständnis für automobile Anwendungen. Wenn Sie in maßgeschneiderte Felgen mit spezifischen Einpresstiefen investieren, die exakt mit Ihrem Fahrzeug kompatibel sein müssen, wirkt sich das Fachwissen des Herstellers direkt auf das Ergebnis aus.

Achten Sie auf folgende Indikatoren für Fertigungskompetenz:

- Branchenzertifikate: Zertifizierungen zum Qualitätsmanagement wie IATF 16949 zeigen, dass Hersteller strenge Automobilindustriestandards erfüllen. Solche Zertifizierungen setzen dokumentierte Prozesse, konsistente Qualitätskontrollen und Systeme zur kontinuierlichen Verbesserung voraus.

- Eigene Ingenieurkompetenz: Hersteller mit dedizierten Ingenieurteams können Ihre Spezifikationen analysieren, potenzielle Einbau-Probleme erkennen und Lösungen empfehlen, bevor die Produktion beginnt.

- Präzisionsausrüstung: Moderne CNC-Bearbeitungszentren erreichen Toleranzen im Bereich von Bruchteilen eines Millimeters – entscheidend, wenn Ihre individuellen Felgenoffsets bestimmte Abstände zu den Bremszangen einhalten müssen.

- Anwendungswissen: Hersteller, die mit verschiedenen Fahrzeugplattformen vertraut sind, kennen plattformspezifische Herausforderungen und können Probleme vorhersehen, nach denen Sie möglicherweise nicht wissen, dass Sie fragen sollten.

Für diejenigen, die präzise Schmiedepartner für automotive Anwendungen suchen, zeigen Hersteller wie Shaoyi (Ningbo) Metal Technology die Fähigkeiten, die anspruchsvolle Radprojekte erfordern. Ihre IATF-16949-Zertifizierung stellt sicher, dass Komponenten exakt den Spezifikationen entsprechen, während schnelle Prototypenfertigung – manchmal in nur 10 Tagen – individuelle Projekte beschleunigt, die andernfalls längere Zeiträume in Anspruch nehmen würden. Sie können ihre automotive Schmiedelösungen als Ressource nutzen, um zu verstehen, was präzises Warmumformen leisten kann.

Der Wert von Fertigungsexpertise erstreckt sich über die bloße Herstellung von Rädern nach Spezifikation hinaus. Erfahrene Hersteller werden zu Partnern in Ihrem Projekt, bieten Unterstützung bei der optimalen Einpresstiefe für Ihre Anwendung, identifizieren mögliche Freiraumprobleme bereits vor der Produktion und stellen sicher, dass das fertige Produkt die erwartete Leistung und Ästhetik bietet, für die Sie investieren.

Das Verständnis der Bedeutung der Einpresstiefe und eine klare Kommunikation Ihrer Anforderungen positionieren Sie für den Erfolg. Doch selbst bei sorgfältiger Planung können gelegentlich Passprobleme auftreten. Im nächsten Abschnitt wird erläutert, wie man Probleme im Zusammenhang mit der Einpresstiefe diagnostiziert und löst, falls Ihre geschmiedeten Spezialräder nicht genau wie erwartet funktionieren.

Fehlerbehebung bei Einpresstiefen-Passproblemen

Ihre individuell gefertigten Schmiederäder sind also angekommen, Sie haben sie mit Begeisterung montiert – und etwas stimmt nicht. Vielleicht hört man beim Abbiegen ein beunruhigendes Schleifgeräusch, oder es zeigen sich ungewöhnliche Abnutzungsmuster an Ihren neuen Reifen. Bevor die Panik einsetzt: Passprobleme im Zusammenhang mit der Einbaubreite (Backspacing) und dem Versatz (Offset) der Felgen können oft diagnostiziert und behoben werden. Der Schlüssel liegt darin, genau zu erkennen, was vor sich geht, und die passende Lösung auszuwählen.

Selbst bei sorgfältiger Planung kann die tatsächliche Passform in der Praxis von den Berechnungen abweichen. Die Fahrwerksgeometrie unter Last, Fertigungstoleranzen verschiedener Bauteile sowie die dynamischen Bedingungen beim Fahren führen zu Situationen, die statische Messungen nicht immer vorhersehen können. Wir zeigen Ihnen, wie Sie Probleme im Zusammenhang mit der Einbaubreite erkennen, Ihre Korrekturmöglichkeiten bewerten und entscheiden, wann eine komplette Neubestellung notwendig wird.

Diagnose von Passproblemen aufgrund der Einbaubreite

Der erste Schritt zur Behebung eines Sitzproblemes besteht darin, zu bestätigen, was tatsächlich vorliegt. Unterschiedliche Symptome deuten auf unterschiedliche Ursachen hin, und das Verständnis dieser Muster hilft dabei, die richtige Lösung anzusteuern.

Häufige Symptome und ihre wahrscheinlichen, mit dem Einpresstiefe zusammenhängenden Ursachen sind:

- Reifenreibung am äußeren Kotflügel beim Abbiegen: Die Einpresstiefe ist zu gering (das Rad ist zu weit außen positioniert). Die äußere Kante des Reifens berührt die Kotflügelkante, wenn die Lenkung nahe der Vollausschlagstellung steht oder beim Kurvenfahren.

- Reifenreibung am inneren Kotflügel bei Federungseinschlag: Die Einpresstiefe ist zu groß (das Rad ist zu weit innen positioniert). Wenn sich die Federung über Unebenheiten oder bei starker Bremsung zusammendrückt, berührt der Reifen die innere Kotflügelauskleidung oder die Karosseriebleche.

- Kontakt mit Fahrwerkskomponenten: Eine übermäßige Einpresstiefe bringt das Rad zu nahe an Querlenker, Dämpfer oder Stabilisatorverbindungen heran. Sie könnten ein Schleifgeräusch während des Federwegs hören oder Abriebspuren an den Bauteilen bemerken.

- Bremszangen-Interferenz: Unzureichender Abstand zwischen Radnaben und Bremssattelkörper. Dies kann zu Quietschgeräuschen oder sichtbaren Kontaktstellen am Bremssattel führen.

- Ungleicher Reifenverschleiß an inneren oder äußeren Kanten: Chronisches Scheuern, das Sie nicht immer hören, verursacht beschleunigte Abnutzungsmuster. Laut dem technischen Leitfaden von Apex Wheels führt Reifenscheuern zu vorzeitigem Reifenverschleiß und kann eine Sicherheitsgefahr darstellen, wenn es nicht behoben wird.

- Lenkungsvibration oder Zugverzug: Felgenoffset-Probleme, die den Spurhalteradius beeinflussen, können sich in verändertem Lenkgefühl äußern, besonders bemerkbar bei Beschleunigung oder Bremsen.

Um den Fehler ordnungsgemäß zu diagnostizieren, stellen Sie Ihr Fahrzeug auf einen Hebebühne oder Standblöcke und führen Sie eine gründliche Inspektion durch. Suchen Sie nach glänzenden Stellen an den Reifenwänden, die auf Berührung hindeuten. Prüfen Sie die inneren Kotflügelverkleidungen auf Kratzspuren oder zerrissenen Kunststoff. Untersuchen Sie die Federbeine und Bremskomponenten auf Berührungsspuren. Lassen Sie jemanden das Lenkrad bis zum Anschlag in beide Richtungen drehen, während Sie die Abstände beobachten.

Vergessen Sie nicht, die Überprüfung mit normal beladenem Fahrzeug durchzuführen – Passagiere, Ladung oder Anhängergewicht komprimieren die Aufhängung und verringern Spielräume, die ausreichend erschienen, als das Fahrzeug leer auf der Hebebühne stand.

Abstandshalter und andere Korrekturmöglichkeiten

Sobald Sie das Problem identifiziert haben, gibt es je nach Schweregrad und Art des Einbauproblems verschiedene Korrekturmöglichkeiten.

Spurverbreiterungen beheben Situationen, in denen die Einbaumaß der Felge zu hoch ist – das Rad sitzt zu weit innen und berührt Aufhängungsbauteile oder Bereiche der inneren Kotflügel. Hochwertige, hubzentrische Abstandshalter schieben das Rad nach außen und reduzieren effektiv die Einbaumaß, ohne dass neue Räder benötigt werden.

Nach Der Vergleichsführer von Orion Motor Tech , Radabstandshalter erfordern eine spezielle Wartung, die integrierte Offsets nicht benötigen. Sie müssen die Bolzen alle 6.000 bis 10.000 Meilen erneut anziehen und sicherstellen, dass Ihre vorhandenen Bolzen eine ausreichende Gewindeeingriffslänge mit der zusätzlichen Dicke des Abstandshalters bieten. Die meisten Probleme im Zusammenhang mit Abstandshaltern resultieren aus fehlerhaften Montagen statt aus konstruktiven Mängeln, weshalb eine fachgerechte Installation entscheidend ist.

Abstandshalter eignen sich am besten für geringfügige Korrekturen – typischerweise 5 bis 25 mm Einstellung. Größere Korrekturen bewirken eine höhere Hebelwirkung auf Fahrwerkskomponenten und Radlager, was den Verschleiß beschleunigen kann. Wenn Sie mehr als 25 mm Abstandshalterdicke benötigen, um eine ordnungsgemäße Passform zu erreichen, könnte eine Überprüfung Ihrer Felgenspezifikationen langfristig die bessere Lösung sein.

Radlauf-Modifikationen beheben das entgegengesetzte Problem – Räder, die zu weit außen positioniert sind und bei Federungsausschlag oder Lenkbewegung die Radlaufflächen berühren. Optionen hierfür sind:

- Radlauf-Rollung: Ein Fachmann verwendet Wärme und spezielle Werkzeuge, um die Kotflügelkante vorsichtig nach innen zu biegen, wodurch zusätzlicher Freiraum geschaffen wird, ohne sichtbare äußere Veränderungen vorzunehmen. Dies funktioniert gut bei geringfügigem Reiben.

- Kotflügelziehen: Aggressiver als das Rollen verändert diese Technik die Form des Kotflügels, um mehr Freiraum zu schaffen. Die Ergebnisse sind deutlicher, bergen jedoch ein höheres Risiko von Lackschäden.

- Innenschale kürzen: Wenn das Reiben an Kunststoff-Kotflügeln statt am Blech auftritt, kann gezieltes Kürzen die Berührungspunkte beseitigen, ohne das Erscheinungsbild zu beeinträchtigen.

Wie von Apex Wheels , sollte das Kotflügelrollen von Fachleuten mit geeigneten Heißluftgebläsen und Rollwerkzeugen durchgeführt werden – nicht mit improvisierten Lösungen, die das Fahrzeugfinish beschädigen können.

Federungseinstellungen bieten eine weitere Möglichkeit für kleinere Korrekturen. Wenn Sie verstellbare Gewindefedern verwenden, kann das Erhöhen der Fahrzeughöhe um 5–10 mm ausreichend Freiraum schaffen, um Reibung zu vermeiden, ohne Optik oder Fahrverhalten deutlich zu beeinträchtigen. Bei einigen Fahrzeugen ist außerdem eine Sturzeinstellung möglich, bei der das Rad oben nach innen geneigt wird, wodurch zusätzlicher Freiraum zur Kotflügelkante entsteht, allerdings auf Kosten eines leicht erhöhten Verschleißes an der Innenseite des Reifens.

Wann Sie mit korrekten Spezifikationen erneut bestellen sollten

Manchmal können Korrekturmethoden das Passproblem nicht ausreichend lösen, oder die erforderlichen Kompromisse sind für Ihren Einsatz nicht akzeptabel. Ziehen Sie eine erneute Bestellung mit korrigierten Spezifikationen in Betracht, wenn:

- Die Abstandprobleme gravierend sind: Mehr als 25 mm Spacer erforderlich wären oder umfangreiche und sichtbare Modifikationen an den Kotflügeln notwendig wären.

- Es mehrere Berührungspunkte gibt: Das Rad sowohl innen als auch außen reibt, sodass keine einzelne Einstellmöglichkeit alle Probleme behebt.

- Sicherheitsbedenken entstehen: Bremszangenkontakt, starker Kontakt mit Fahrwerksteilen oder Situationen, bei denen Reibung zu einem plötzlichen Reifenversagen führen könnte.

- Die Leistung ist beeinträchtigt: Änderungen zur Erzielung ausreichenden Freiraums verändern die Fahreigenschaften, das Reifenabnutzungsmuster oder die Fahrzeugdynamik erheblich und über akzeptable Grenzen hinaus.

- Ästhetische Ziele werden nicht erreicht: Abstandshalter oder Kotflügelmodifikationen führen zu einem Erscheinungsbild, das deutlich von Ihrer ursprünglichen Vorstellung abweicht.

Falls eine Neubestellung erforderlich wird, hilft eine sorgfältige Dokumentation des Einbauproblems dabei, sicherzustellen, dass die Ersatzräder mit den korrekten Spezifikationen geliefert werden. Machen Sie Fotos, auf denen genau ersichtlich ist, wo der Kontakt auftritt. Messen Sie den Abstand (oder Überstand) zwischen Reifen und Hindernis. Notieren Sie, ob das Problem im Stand, beim Lenkeinschlag, bei eingefedertem Fahrwerk oder nur unter Last auftritt.

Wenn Sie mit Ihrem Hersteller über Einbauprobleme kommunizieren:

- Stellen Sie fotografische Nachweise bereit: Klare Bilder, die Kontaktstellen, Verschleißspuren und Spaltmaße zeigen, geben Herstellern einen visuellen Kontext für das Problem.

- Messwerte einbeziehen: Angeben, in welchem Maß eine Nachjustierung erforderlich ist – „der Reifen berührt die Kotflügel bei voller Kompression um etwa 8 mm“ ist aussagekräftiger als „das Rad schleift“.

- Ursprüngliche Spezifikationen angeben: Die Bestellbestätigung beifügen, aus der hervorgeht, welche Spezifikationen bestellt wurden im Vergleich zu dem, was möglicherweise hergestellt wurde.

- Beschreibung der durchgeführten Korrekturmaßnahmen: Falls Sie Distanzscheiben oder andere Anpassungen bereits versucht haben, erklären Sie, was unternommen wurde und warum dies nicht ausreichend war.

- Gewünschtes Ergebnis angeben: Klar kommunizieren, ob Sie überarbeitete Spezifikationen für eine Ersatzbestellung wünschen oder Unterstützung bei alternativen Lösungen benötigen.

Qualitätshersteller wissen, dass selbst sorgfältig spezifizierte Sonderfelgen gelegentlich Anpassungen erfordern. Ihre Reaktion auf Passprobleme zeigt ihr Engagement für Kundenzufriedenheit und ihren technischen Sachverstand. Ein Hersteller, der bereit ist, Ihre Unterlagen zu analysieren, mögliche Ursachen zu besprechen und gemeinsam eine Lösung anzustreben, demonstriert den partnerschaftlichen Ansatz, der bei komplexen Sonderprojekten erforderlich ist.

Nachdem Passprobleme diagnostiziert und Korrekturmaßnahmen bewertet wurden, sind Sie besser gerüstet, um aktuelle Probleme zu lösen oder Ihre nächste Bestellung von maßgefertigten Schmiedefelgen mit noch größerer Präzision zu definieren.

Vorbereitung Ihrer Bestellung für maßgefertigte Schmiedefelgen

Sie haben die Berechnungen, Messungen und die Fehlerbehebungsanleitungen durchlaufen. Nun ist es an der Zeit, alles zusammenzuführen, bevor Sie auf den Bestellbutton klicken. Egal, ob Sie ein Backspacing-Diagramm bereits dutzendmal konsultiert oder ein Offset-zu-Backspacing-Diagramm verwendet haben, um Herstellerspezifikationen zu vergleichen – Ihre Vorbereitung legt den Grundstein für Erfolg, vorausgesetzt, Sie führen die letzten Schritte korrekt aus.

Der Unterschied zwischen einer fehlerlosen Montage maßgefertigter Schmiedefelgen und einer frustrierenden Passformproblematik hängt oft von drei Faktoren ab: mehrfach überprüfte genaue Messungen, Berechnungen, die anhand zuverlässiger Quellen gegengecheckt wurden, sowie eine absolut klare Kommunikation mit Ihrem gewählten Hersteller. Überspringen Sie einen dieser Schritte, setzen Sie eine Investition aufs Spiel, die leicht mehrere Tausend Euro übersteigen kann.

Ihre Pre-Order-Spezifikations-Checkliste

Bevor Sie einen Hersteller kontaktieren, sammeln Sie alle erforderlichen Spezifikationen. Wenn diese Informationen organisiert und überprüft vorliegen, vermeiden Sie zeitintensive Rückfragen und Missverständnisse. Verwenden Sie diese umfassende Checkliste, um sicherzustellen, dass Sie bereit sind:

- Felgendurchmesser: Bestätigen Sie Ihre gewünschte Größe in Zoll (17", 18", 20", etc.) und prüfen Sie die Anforderungen an den Bremsscheibenfreiraum, falls eine Vergrößerung gegenüber der Serienausführung geplant ist.

- Felgenbreite: Notieren Sie die gewünschte Breite und verstehen Sie, wie sich diese im Vergleich zu Ihren aktuellen Rädern auf die Einbaumaße (Backspacing) auswirkt.

- Offsetangabe: Geben Sie den Wert in Millimetern mit dem korrekten Vorzeichen (+ oder -) an. Überprüfen Sie den Wert anhand einer Einpresstieferadtabelle, um sicherzustellen, dass er für Ihren Einsatzbereich sinnvoll ist.

- Backspacing-Maß: Berechnen Sie diesen Wert aus der Einpresstiefe oder messen Sie direkt an vorhandenen Rädern. Nutzen Sie eine Felgenoffset-Tabelle, um sicherzustellen, dass Ihre Berechnungen den Industriestandards entsprechen.

- Lochkreis (PCD): Überprüfen Sie exakt die Anzahl der Bolzenlöcher und den Lochkreis (Beispiel: 5x114.3). Gehen Sie niemals von Annahmen aus – messen oder bestätigen Sie anhand der Herstellerdokumentation.

- Nabendurchmesser: Messen Sie Ihre Naben- oder Fahrzeugreferenzdaten. Speziell angefertigte Räder sollten nabenzentrisch gefräst sein, um eine optimale Balance zu gewährleisten.

- Reifenspezifikationen: Notieren Sie die genaue Reifengröße, die Sie montieren werden, einschließlich Breite, Seitenverhältnis und Durchmesser (Beispiel: 275/40R20).

- Freiraum-Dokumentation: Vermerken Sie alle Aftermarket-Komponenten, die die Passform beeinflussen – große Bremsanlagen, Fahrwerksmodifikationen oder Kotflügelveränderungen.

- Aktuelle Felgenmaße: Wenn Ihre derzeitigen Räder gut passen, notieren Sie deren Spezifikationen als bewährte Referenzgrundlage.

- Einsatzzweck-Beschreibung: Alltagsfahrt, Streckeneinsatz, Off-Road oder Ausstellungspräsentation – dieser Kontext hilft Herstellern, optimale Spezifikationen zu empfehlen.

Wenn Sie diese Checkliste vor dem ersten Gespräch mit dem Hersteller bereits ausgefüllt haben, zeigen Sie damit, dass Sie ein ernsthafter Käufer sind, der den Prozess versteht. Gleichzeitig schützt es Sie – wenn Spezifikationen schriftlich festgehalten sind, gibt es keine Unklarheiten darüber, was bestellt wurde und was hergestellt wird.

Zusammenarbeit mit qualitätsorientierten Herstellern

Ihre individuellen Schmiederäder sind nur so gut wie der Hersteller, der sie produziert. Wenn Sie einem Unternehmen vertrauen, präzise Komponenten zu fertigen, die sowohl das Erscheinungsbild als auch die Sicherheit Ihres Fahrzeugs beeinflussen, sind Zertifizierungen und Qualitätskontrollprozesse von großer Bedeutung.

Achten Sie auf Hersteller mit anerkannten Branchenzertifizierungen. Laut Flexiforge-Wheel-Zertifizierungsleitfaden ist die IATF-16949:2016-Zertifizierung besonders wichtig für Radhersteller, die große Automobilhersteller beliefern – sie umfasst den gesamten Produktionsprozess und legt den Schwerpunkt auf kontinuierliche Verbesserung und Fehlervermeidung. Derselbe Standard gilt, wenn Sie individuelle Räder bestellen; zertifizierte Hersteller verfügen über dokumentierte Prozesse, die eine gleichbleibende Qualität von der Bestellung bis zur Lieferung sicherstellen.

Über Zertifizierungen hinaus sollten folgende Qualitätsindikatoren bewertet werden:

- Eigene Ingenieurkompetenz: Hersteller mit festen Ingenieurteams können Ihre Spezifikationen prüfen, potenzielle Probleme identifizieren und Optimierungen vor Produktionsbeginn vorschlagen.

- Präzisionsfertigungsausrüstung: Moderne CNC-Bearbeitung erreicht Toleranzen im Bereich von Bruchteilen eines Millimeters – entscheidend, wenn die Ergebnisse Ihrer Radetiefenberechnung exakte Ausführung erfordern.

- Transparente Kommunikation: Qualitätshersteller liefern schriftliche Spezifikationsbestätigungen, Fortschrittsaktualisierungen und Dokumentationen der Endprüfung.

- Prototypenfertigungskapazitäten: Bei komplexen Projekten ermöglicht ein schneller Prototypenbau die Verifizierung, bevor man sich auf Vollserienproduktionen festlegt.

Für diejenigen, die präzise Schmiedelösungen für automotive Anwendungen suchen, sind Hersteller wie Shaoyi (Ningbo) Metal Technology ein Beispiel für die Fähigkeiten, die anspruchsvolle Sonderprojekte erfordern. Ihre IATF-16949-Zertifizierung und das eigene Ingenieurteam gewährleisten, dass Bauteile exakt den Vorgaben entsprechen, während Kapazitäten für schnellen Prototypenbau – manchmal in nur 10 Tagen – individuelle Projekte beschleunigen, die andernfalls längere Zeiträume in Anspruch nehmen würden. Mit bequemem weltweiten Versand von ihrem Standort nahe dem Hafen von Ningbo sind sie eine wertvolle Ressource sowohl für Enthusiasten als auch für Unternehmen. präzisions-Schmiedepartner für Automobilanwendungen .

Die Investition in individuell geschmiedete Räder erfordert einen Fertigungspartner, der Ihr Streben nach Perfektion in jedem Detail teilt. Mit Ihrer vollständigen Spezifikationsliste, den verifizierten Berechnungen Ihres Einbautiefen-Rechners und einem qualitätsorientierten Hersteller sind Sie bestens gerüstet, um Räder zu erhalten, die perfekt passen, einwandfrei funktionieren und genau das von Ihnen gewünschte Erscheinungsbild bieten. Diese 30 bis 60 Minuten Vorbereitungszeit schützen direkt mehrere tausend Dollar und ersparen Ihnen Monate der Frustration.

Häufig gestellte Fragen zur Einbautiefe bei individuell geschmiedeten Rädern

1. Was bedeutet eine Einbautiefe von 4,75 Zoll?

Eine Einpresstiefe von 4,75 Zoll bedeutet, dass der Abstand von der Radmontagefläche zur inneren Kante des Rades 4,75 Zoll beträgt. Diese Maßangabe zeigt an, wie weit das Rad nach innen in Richtung Fahrwerks- und Bremskomponenten ragt. Eine größere Einpresstiefe zieht die Räder näher an diese Bauteile heran, während eine geringere Einpresstiefe sie weiter nach außen in Richtung Kotflügel schiebt. Bei maßgefertigten Schmiedefelgen ist diese Spezifikation entscheidend, da Hersteller die Felgen exakt nach Ihren Vorgaben anfertigen und daher vor der Bestellung eine präzise Messung unerlässlich ist.

2. Welcher Offset entspricht einer Einpresstiefe von 7,5 Zoll?

Der Offset bei einer Einpresstiefe von 7,5 Zoll hängt von der Felgenbreite ab. Zum Beispiel entspricht eine Einpresstiefe von 7,5 Zoll bei einer 8 Zoll breiten Felge ungefähr einem Offset von +51 mm. Bei einer 10-Zoll-Felge entspricht dieselbe Einpresstiefe etwa +25 mm Offset. Verwenden Sie folgende Formel: Offset (Zoll) = Einpresstiefe - ((Felgenbreite + 1) ÷ 2), dann multiplizieren Sie mit 25,4, um Millimeter zu erhalten. Überprüfen Sie Ihre Berechnungen stets anhand einer Tabelle zur Umrechnung von Einpresstiefe in Offset, bevor Sie maßgefertigte Schmiedefelgen bestellen.

3. Wie messe ich den Einpresstiefenwert des Rades zu Hause?

Legen Sie Ihr Rad mit der Felge nach unten auf eine geschützte Oberfläche. Legen Sie eine gerade Latte über die Rückseite des Rades, sodass sie auf beiden Seiten des inneren Randes aufliegt. Messen Sie vom Befestigungsbrett der Nabe (der flachen Fläche, an der die Schrauben befestigt werden) bis zur geraden Latte. Dieser Abstand in Zoll entspricht Ihrem Einpresstiefenwert. Zur Genauigkeit sollten alle vier Räder gemessen werden, da Fertigungstoleranzen geringfügige Abweichungen verursachen können. Dieses Maß bildet Ihre Grundlage beim Bestellen von individuell gefertigten Schmiederädern.

4. Was ist der Unterschied zwischen Radsatz-Offset und Einpresstiefe?

Der Offset misst den Abstand von der Montagefläche zur Radsymmetrieebene in Millimetern und kann positiv, negativ oder null sein. Der Backspacing misst den Abstand von der Montagefläche zur inneren Felgenkante in Zoll. Beide Angaben beschreiben die Radpositionierung unterschiedlich – der Offset zeigt an, wie stark sich der Befestigungspunkt von der Mitte entfernt befindet, während der Backspacing genau angibt, wie viel Platz nach innen vorhanden ist. Hersteller von maßgefertigten Schmiederädern können mit beiden Maßen arbeiten, da sie mathematisch zusammenhängen.

5. Kann ich Radabstandshalter verwenden, um einen falschen Backspacing bei Sonderfelgen zu korrigieren?

Radabstandshalter können eine zu große Einbaubreite korrigieren, indem sie die Räder nach außen verschieben, eignen sich jedoch am besten für geringe Anpassungen von 5–25 mm. Hochwertige mittenzentrische Abstandshalter müssen alle 9.600–16.000 km erneut angezogen werden und erfordern ausreichenden Bolzen-Gewindeeingriff. Bei Korrekturen über 25 mm ist es oft die sicherere und zuverlässigere Lösung, kundenspezifische Schmiedefelgen mit den richtigen Spezifikationen neu zu bestellen. Abstandshalter können keine zu geringe Einbaubreite beheben – dafür sind Kotflügelmodifikationen oder neue Räder erforderlich.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —