Arten der geschmiedeten Radkonstruktion: Welche passt zu Ihrem Aufbau?

Grundlagen der Schmiedrad-Konstruktion verstehen

Haben Sie sich jemals gefragt, was Schmiedräder bedeuten, wenn Sie hochleistungsfähige Radoptionen durchsuchen? Hier ist die wesentliche Antwort: Schmiedräder werden hergestellt, indem massive Aluminiumbarren unter extremem Druck, typischerweise zwischen 8.000 und 10.000 Tonnen , zusammengedrückt werden, um eine dichtere und erheblich stärkere molekulare Struktur zu erzeugen, als es mit anderen Fertigungsmethoden möglich ist.

Im Gegensatz zu Gussrädern, bei denen geschmolzenes Aluminium in Formen gegossen und abkühlen gelassen wird, verwandelt das Schmiedeverfahren einen massiven zylindrischen Block aus luftfahrttauglichem Aluminium der Güteklasse 6061-T6 mithilfe gezielter Wärmezufuhr und immenser Druckkräfte in ein Rad. Das Aluminium schmilzt während dieses Prozesses niemals. Stattdessen wird es formbar genug, um umgeformt zu werden, behält dabei aber seine kristalline Strukturintegrität bei. Dieser grundlegende Unterschied trennt die Schmiedekonstruktion vom Gussverfahren und erklärt, warum diese Räder einen höheren Preis erzielen.

Die Wissenschaft hinter der Festigkeit geschmiedeten Aluminiums

Wenn Sie geschmiedete Räder mit Gussrädern vergleichen, liegt der entscheidende Unterschied in der Kornstruktur. Stellen Sie sich die Maserung von Holz vor. Entlang der Maserung zu schneiden erfordert weitaus weniger Kraft als quer dazu. Metall verhält sich ähnlich, und das Schmiedeverfahren nutzt dieses Prinzip gezielt aus.

Während des Schmiedeprozesses durchläuft die innere Korngestalt des Aluminiums eine molekulare Neuausrichtung. Die Körner verlängern sich, richten sich und orientieren sich entlang der Richtung der aufgebrachten Kraft aus. Dadurch entstehen kontinuierliche, gerichtete Bahnen, über die Spannungen durch das Material wandern können. Laut branchenüblichen Tests ermöglicht diese ausgerichtete Korngestalt geschmiedeten Rädern, etwa das 2- bis 3-fache Ermüdungsleben von gegossenen Rädern unter identischen Belastungsbedingungen zu erreichen.

Was bieten geschmiedete Felgen eigentlich jenseits der reinen Festigkeit? Die Antwort lautet: nahezu null Porosität. Gussräder enthalten inhärent mikroskopisch kleine Luftblasen und Hohlräume, die entstehen, wenn geschmolzenes Metall ungleichmäßig abkühlt. Diese Unvollkommenheiten werden zu möglichen Bruchstellen unter wiederholter Belastung. Geschmiedete Räder beseitigen diese Schwäche vollständig und schaffen eine homogene Struktur im gesamten Material.

Die Definition von Schmiedefelgen lässt sich letztlich darauf reduzieren: Felgen, die auf molekularer Ebene konstruiert sind, um eine überlegene Zugfestigkeit, Ermüdungswiderstand und Schlagfestigkeit zu bieten. Sie sind typischerweise 25–30 % leichter als gegossene Varianten, während sie gleichzeitig die Festigkeitsanforderungen erfüllen oder übertreffen.

Warum die Bauart die Leistung bestimmt

Zu verstehen, was Schmiedefelgen sind, ist nur der Anfang. Die Bauweise – also wie die geschmiedeten Komponenten zusammengefügt sind – bestimmt alles, von den Anpassungsmöglichkeiten bis hin zur langfristigen Wartbarkeit.

Beim Vergleich von Guss- und Schmiedefelgen wird deutlich, dass die Schmiedetechnik selbst in drei unterschiedliche Kategorien unterteilt ist:

- Einstückig (Einstück) - Vollständig aus einem einzigen Aluminiumblock gefräst, für maximale strukturelle Integrität und minimales Gewicht

- Zwei Stück - Kombiniert ein geschmiedetes Zentrum mit einem geschmiedeten Felgenbett, wodurch eine verbesserte Einbauvielfalt geboten wird

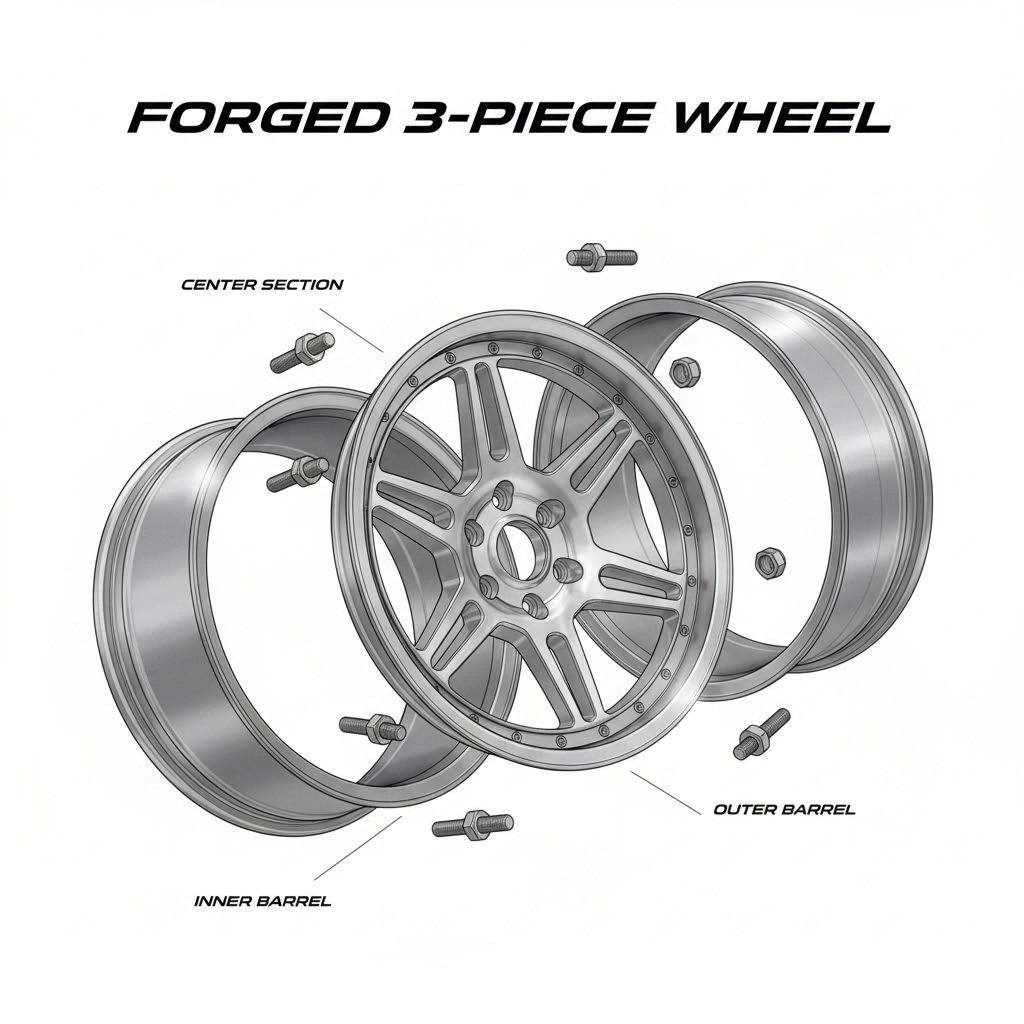

- Drei-Stücke - Besteht aus separaten geschmiedeten Komponenten (Zentrum, inneres Felgenbett, äußeres Felgenbett), die mittels hochwertiger, flugzeugtauglicher Verbindungselemente verbunden sind, um maximale Individualisierung zu ermöglichen

Jede Bauart bietet je nach Anwendung spezifische Vorteile. Fahrzeugbegeisterte im Rennsport legen anderen Wert auf andere Eigenschaften als Bastler von Ausstellungsfahrzeugen. Alltagsfahrzeuge haben andere Anforderungen als Fahrzeuge für die Schluchtenfahrt am Wochenende. Die folgenden Abschnitte erläutern jede Kategorie, damit Sie die richtige Bauart an Ihre individuellen Zielsetzungen anpassen können.

Monoblock Schmiedefelgen erklärt

Was ist also eine Schmiedefelge in ihrer reinsten Form? Die Antwort lautet: Monoblock-Bauweise. Auch als einteilige Schmiedefelgen bekannt, stellen Monoblocks die einfachste, jedoch technisch anspruchsvollste Methode der Schmiedefelgen-Herstellung dar. Ein einzelner Aluminiumblock wird durch präzise Bearbeitung zu einem kompletten Rad, ohne Verbindungsstellen, Schrauben oder zusammengesetzte Teile, die die strukturelle Integrität beeinträchtigen könnten.

Die Bedeutung geschmiedeter Räder wird besonders deutlich, wenn man das Monoblock-Design betrachtet. Jeder Millimeter des fertigen Rades stammt aus einem einzigen massiven Metallblock, der unter extremem Druck verdichtet und geformt wird, bevor CNC-Maschinen die endgültige Form prägen. Diese einheitliche Konstruktion setzt den Maßstab für die Leistung, an dem alle anderen Arten geschmiedeter Räder gemessen werden.

Einblock-Fertigungsverfahren

Monoblock-Räder beginnen ihr Leben als zylindrische Aluminiumbarren, die je nach endgültiger Radgröße typischerweise 40–80 Pfund wiegen. Die Hersteller entscheiden sich bei diesem Verfahren überwiegend für 6061-T6 Geschmiedetes Aluminium die Wahl von

Die Bezeichnung 6061 bezieht sich auf die Zusammensetzung der Aluminiumlegierung. Diese spezielle Mischung enthält:

- Aluminium - Die primäre Basis, die leichte Eigenschaften und allgemeine Festigkeit bietet

- Magnesium - Verbessert die Gesamtfestigkeit durch feste Lösungsverstärkung

- Silikon - Wirkt synergistisch mit Magnesium zusammen, um die Festigkeit zu verbessern und gleichzeitig die Schmelztemperatur für eine einfachere Schmiedung zu senken

- Kupfer - In geringen Mengen zugegeben, um die Korrosionsbeständigkeit und zusätzliche Festigkeit zu erhöhen

Doch was ist mit der Bezeichnung T6? Diese kennzeichnet das spezifische Wärmebehandlungsverfahren, das aus gutem Aluminium ein außergewöhnliches Radmaterial macht. Die T6-Behandlung umfasst zwei kritische Phasen. Zuerst erfolgt eine Lösungsglühung, bei der die Legierung auf hohe Temperaturen erhitzt und anschließend schnell abgeschreckt wird, wodurch Magnesium und Silizium in das Aluminium eindiffundieren und eine übersättigte feste Lösung bilden. Danach führt eine gezielte Alterung bei erhöhten Temperaturen dazu, dass sich diese gelösten Elemente ausfällen und so die Streckfestigkeit und Härte deutlich erhöhen.

Nach 3030 Autosport , diese Kombination aus Zusammensetzung und Wärmebehandlung macht 6061-T6 zur ersten Wahl in anspruchsvollen Bereichen wie Militäranwendungen, Luft- und Raumfahrt, Formel 1 und Drag-Racing. Die gleichen Eigenschaften, die Flugzeugteile in 40.000 Fuß Höhe schützen, wirken sich direkt auf die Leistung geschmiedeter Felgen auf Straße oder Rennstrecke aus.

Sobald der Block geschmiedet und wärmebehandelt wurde, entfernt präzises CNC-Fräsen Material, um Speichermuster, Montageflächen und die endgültigen Abmessungen zu erzeugen. Jedes Rad wird praktisch aus dem komprimierten Block herausgearbeitet, und genau dieser subtraktive Prozess ermöglicht das geringstmögliche Gewicht, während die Bedeutung von geschmiedeten Felgen – Festigkeit und Zuverlässigkeit – erhalten bleibt.

Strukturelle Vorteile der einheitlichen Konstruktion

Warum orientieren sich Motorsportteams und Fahrzeugenthusiasten bei der Monoblock-Konstruktion? Die fehlenden Verbindungsstellen beantworten diese Frage sofort.

Jeder Verbindungspunkt bei einem mehrteiligen Rad stellt eine potenzielle Fehlerstelle dar. Schrauben können sich durch wiederholte thermische Belastung lösen. Schweißnähte können nach Tausenden von Kilometern Spannungsrisse entwickeln. Dichtungen zwischen den Komponenten können altern und Luftleckagen bei felgenlosen Systemen verursachen. Einteilige Monoblock-Räder beseitigen all diese Probleme, da einfach keine zusammengesetzten Teile vorhanden sind, die ausfallen könnten.

Studien zeigen, dass geschmiedete Räder bis zu 30 % stärker sein können als Gussaluräder gleichen Gewichts. Wenn das geschmiedete Material aus einem durchgehenden Stück besteht, wird die mechanische Belastung nahtlos von der Speiche zum Felgenbett und zur Nabe übertragen, ohne Unterbrechung. Stellen Sie sich den Unterschied zwischen einem massiven Holzbalken und mehreren genagelten Brettern vor. Beide könnten anfangs ähnliche Lasten tragen, aber der massive Balken behält seine Integrität unter dynamischer, wiederholter Beanspruchung deutlich länger.

Diese einheitliche Konstruktion bietet messbare Leistungsvorteile:

- Maximale strukturelle Integrität - Keine Verbindungen, Nähte oder Befestigungselemente, die unter wiederholten Belastungszyklen zu Ausfallstellen werden können

- Geringstes Gewichtspotenzial - Kein zusätzliches Gewicht durch Befestigungsteile; Material kann überall entfernt werden, ohne die Verbindung von Bauteilen zu beeinträchtigen

- Vereinfachte Wartung - Nichts muss angezogen werden, keine Dichtungen müssen überprüft werden, kein Befestigungsmaterial muss im Rahmen der Wartung ausgetauscht werden

- Keine Bedenken hinsichtlich Dichtungsverschleiß - Luftreifenwulste lagern auf kontinuierlich geschmiedetem Material statt auf zusammengesetzten Abschnitten

Der Gewichtsvorteil verdient zusätzliche Betonung. Da einteilige Räder keine Schrauben, Muttern oder Verbindungselemente benötigen, können Hersteller dünnere Wandabschnitte und aggressivere Speichenprofile konstruieren. Jedes Gramm zählt bei der Verringerung des ungefederten Gewichts. Laut Leistungsdaten verbessert jede im ungefederten Gewicht eingesparte Pfunde die Beschleunigung, Bremsreaktion und Federungskomfort stärker als gleichwertige Verringerungen der gefederten Fahrzeugmasse.

Für Fahrer, die absolute Leistung über maximale Anpassungsflexibilität stellen, bietet die Monoblock-Bauweise das ideale Gleichgewicht. Diese optimierte Konstruktion beschränkt jedoch die Einbaupassformen im Vergleich zu Mehrlagen-Alternativen. Im nächsten Abschnitt wird untersucht, wie die Zweiteilbauweise diesen Kompromiss aufhebt und gleichzeitig die Leistungsmerkmale geschmiedeter Räder beibehält.

Geschmiedete Zweiteilbauweise

Was passiert, wenn Sie die Festigkeit auf Monoblock-Niveau benötigen, aber eine Einbauflexibilität erfordern, die eine Einscheiben-Bauweise einfach nicht bieten kann? Geschmiedete Zweiteilräder lösen dieses Problem, indem sie das Rad in zwei Hauptkomponenten unterteilen: den Mittelteil (Front und Speichen) und die äußere Felge, auf der der Reifen montiert wird.

Dieser modulare Ansatz erschließt Türen, die bei Monoblock-Konstruktionen fest verschlossen bleiben. Beim Vergleich von geschmiedeten und gegossenen Optionen behält die zweiteilige geschmiedete Bauweise die überlegene Korngestaltung und Materiendichte des Schmiedeprozesses bei, während sie gleichzeitig Anpassungsmöglichkeiten bietet, die für Enthusiasten mit stark modifizierten Fahrzeugen oder besonderen Einbaubedingungen attraktiv sind.

Nach branchenspezifikationen , verwenden zweiteilige geschmiedete Räder hochwertige geschmiedete Aluminiumlegierung für beide Komponenten, wodurch sie stärker und langlebiger sind als gegossene Alternativen. Der entscheidende Unterschied liegt jedoch darin, wie diese Komponenten zusammengefügt werden.

Geschweißte vs. verschraubte Montageverfahren

Hier ist der entscheidende Punkt, den die meisten Rad-Diskussionen völlig übersehen: Nicht alle zweiteiligen Räder werden auf dieselbe Weise montiert. Die Verbindungsmethode verändert grundlegend die Eigenschaften des Rades, und das Verständnis dieses Unterschieds hilft Ihnen, fundierte Entscheidungen beim Auswahl zwischen geschmiedeten oder gegossenen Rädern für Ihren spezifischen Einsatz zu treffen.

Geschweißte zweiteilige Konstruktion verbindet den Reifenwulst und den Mittelabschnitt dauerhaft zu einer einzigen Einheit. Nach der Präzisionsbearbeitung verwenden geschulte Techniker spezielle TIG-Schweißverfahren, um die Komponenten entlang ihrer Fügeflächen zu verbinden. Die Schweißnaht dringt tief genug ein, um eine molekulare Bindung zwischen den beiden geschmiedeten Abschnitten zu erzeugen, wodurch eine strukturelle Integrität erreicht wird, die der eines Monoblock-Rades nahekommt.

Stellen Sie es sich so vor: Einmal geschweißt, werden diese Komponenten im Wesentlichen wieder zu einem Stück. Die Verbindungstelle erreicht bei sachgemäßer Ausführung mindestens die Festigkeit des umgebenden Materials, oft sogar eine höhere, da das Schweißen die Kornstruktur an der Schmelzlinie verfeinert.

Verschraubter Zwei-Teile-Aufbau verfolgt den gegenteiligen Ansatz. Hochfeste, zivile Luft- und Raumfahrt-Verschraubungen befestigen den Reifenwulst am Mittelteil und bewahren so die Modularität des Rades während dessen gesamter Nutzungsdauer. Diese Konstruktionsphilosophie legt den Schwerpunkt auf Wartbarkeit statt auf maximale strukturelle Einfachheit.

Laut Forschungsergebnissen zur Radkonstruktion neigen geschraubte Räder dazu, seltener auszufallen, wenn Reparaturfreundlichkeit und Verstellbarkeit am wichtigsten sind, obwohl diese Konfigurationen aufgrund von thermischen Zyklen und Vibrationen im Laufe der Zeit eine häufigere Wartung erfordern können, da Schrauben sich lösen können.

Bei der Entscheidung zwischen Guss- oder Schmiederädern beachten Sie, dass sowohl geschweißte als auch geschraubte Zweiteiler die Materialeigenschaften des Schmiedeprozesses beibehalten. Die Montagemethode beeinflusst die Servicefreundlichkeit und den langfristigen Wartungsaufwand, nicht jedoch den grundsätzlichen Festigkeitsvorteil von Schmiedefelgen gegenüber Gussrädern.

| Faktor | Geschweißter Zweiteiler | Geschraubter Zweiteiler |

|---|---|---|

| Strukturelle Festigkeit | Nahezu Monoblock-Steifigkeit; dauerhafte Verbindung beseitigt Fugenverformung | Ausgezeichnet bei korrekter Anzugsmomentanwendung; erfordert regelmäßige Überprüfung der Befestigungselemente |

| Reparaturfähigkeit | Beschädigte Abschnitte erfordern Ausschneiden und Neuschweißen; Spezialausrüstung erforderlich | Einzelne Komponenten können unabhängig voneinander abgeschraubt und ersetzt werden |

| Gewicht | Geringeres Gesamtgewicht; keine Befestigungselemente erhöhen die Masse | Etwas schwerer aufgrund der Schrauben, Muttern und der benötigten Materialstärke an den Befestigungspunkten |

| Wartung | Minimal; kein Hardware-Inspektion oder Nachziehen erforderlich | Empfohlene regelmäßige Überprüfung des Drehmoments aller 12.000 Meilen |

| Anpassung nach dem Kauf | Begrenzt; Modifikationen erfordern professionelles Schneiden und Schweißen | Hoch; Komponenten können für unterschiedliche Breiten oder Versätze ausgetauscht werden |

| Relativer Preis | Mäßig; einfachere langfristige Nutzung, aber schwierigere Reparaturen | Höherer Anfangspreis; langfristig günstiger, falls Komponentenaustausch notwendig wird |

Fass- und Mittelteil-Konstruktionsdynamik

Die Kenntnis darüber, wie Zwei-Teil-Räder hergestellt werden, zeigt, warum sie Vorteile bieten, die Einscheibenräder nicht erreichen können. Jede Komponente beginnt als getrennter geschmiedeter Aluminiumblock, der unabhängig bearbeitet und wärmebehandelt wird, bevor präzises Fräsen die endgültige Form verleiht.

Die mittelsektion beherbergt die Speichen und die Aufnahmefläche für die Nabe. Hersteller fertigen diese Komponente aus einem geschmiedeten Block, wodurch die visuellen Gestaltungselemente sowie die kritische Schnittstelle zur Nabeneinheit Ihres Fahrzeugs entstehen. Hier entstehen Speichenmuster, Bolzenlöcher und die Nabenbohrungsmaße.

Die fass bildet den äußeren Umfang, an dem Ihr Reifen montiert wird. Laut fertigungsvorgaben , werden Barrel-Abschnitte ebenfalls geschmiedet, um maximale Festigkeit zu gewährleisten, und anschließend präzisionsgefertigt, um exakte Maße für die Reifenwulbbefestigung und die Positionierung des Ventilschafts zu erreichen.

An dieser Stelle wird die Anpassungsfähigkeit besonders wichtig. Bei einteiliger Konstruktion erfordert jede Änderung der Felgenbreite oder des Einbaumaßes die Herstellung einer komplett neuen Felge von Grund auf. Die zweiteilige Konstruktion verändert diese Gleichung grundlegend.

Hersteller können denselben Mittelteil mit Barrels unterschiedlicher Tiefe und Breite kombinieren. Möchten Sie eine breitere Hinterradfelge mit einem aggressiveren Einbaumaß? Das Zentrum bleibt dabei unverändert, während eine andere Barrel-Spezifikation die gewünschten Abmessungen ermöglicht. Dieser modulare Ansatz ermöglicht:

- Größere Einbaumaß-Bereiche - Derselbe Mittelteil kann mit mehreren Barrel-Konfigurationen verwendet werden, um Einbaumaße zu erreichen, die bei einteiligen Felgen wirtschaftlich nicht herstellbar wären

- Mehr Breitenkombinationen - Variationen der Barrel-Tiefe schaffen Breitenoptionen, ohne die Speichengeometrie neu gestalten zu müssen

- Stufenanordnung - Vorder- und Hinterräder können dieselben Mittelteile verwenden, während sie unterschiedliche Felgenlängen haben

- Zukünftige Anpassungsfähigkeit - Der Fahrzeugwechsel oder die Änderung der Federungsgeometrie bedeutet nicht zwangsläufig, dass komplette Radsätze ersetzt werden müssen

Auch der Reparaturservice verdient Beachtung. Wenn Schäden durch Bordsteinberührung einen Felgenabschnitt beschädigen, ermöglicht die zweiteilige Schraubkonstruktion den Austausch nur dieses betroffenen Teils. Der unbeschädigte Mittelteil bleibt weiterhin im Einsatz, während eine neue Felge das Rad wieder in perfekten Zustand versetzt. Im Vergleich dazu muss bei einteiliger Monoblock-Konstruktion bei ähnlichen Schäden oft das gesamte Rad entsorgt werden.

Diese Wartungsfreundlichkeit gilt auch für optische Aktualisierungen. Enthusiasten können Mittelteile neu lackieren oder austauschen, um das Erscheinungsbild der Räder zu erneuern, ohne komplett neue Räder kaufen zu müssen. Für diejenigen, die Guss- und Schmiedeoptionen vergleichen, bietet die zweiteilige geschmiedete Konstruktion sowohl die materialbedingten Festigkeitsvorteile als auch die praktische Flexibilität, die Alltagsfahrzeuge häufig erfordern.

Die dreiteilige Bauweise treibt diese modulare Philosophie noch weiter voran, indem sie den Barrel selbst in innere und äußere Abschnitte unterteilt, um maximale Anpassungsmöglichkeiten zu schaffen.

Dreiteilige geschmiedete Radarchitektur

Was wäre, wenn Sie Ihre ideale Radspezifikation von Grund auf neu zusammenstellen könnten, wobei Sie Breite, Offset und Einbaumaß auf den exakten Millimeter genau anpassen? Genau das bieten dreiteilige geschmiedete Räder. Als Spitzenmodell der vollgeschmiedeten Radtechnologie teilt dieses Konstruktionsverfahren das Rad in drei separate geschmiedete Komponenten auf, die jeweils unabhängig voneinander hergestellt und anschließend mit zertifizierter Luftfahrt-Hardware montiert werden.

Für Enthusiasten, die individuelle geschmiedete Räder an Showcars, Rennfahrzeugen oder an Trucks mit besonders aggressiven Einbauten verwenden, bietet die dreiteilige Bauweise Möglichkeiten, die einteilige (Monoblock) und zweiteilige Designs einfach nicht erreichen können. Doch diese Flexibilität bringt Kompromisse mit sich, die es zu berücksichtigen gilt, bevor man sich für diese Premium-Bauart entscheidet.

Modulares Designkonzept

Dreiteilige Räder zerlegen sich in drei separate geschmiedete Aluminiumkomponenten:

- Mittelsektion - Beherbergt die Speichen, die Nabenmontagefläche und definiert das optische Erscheinungsbild des Rades

- Innere Felge (hintere Hälfte) - Bildet die Rückseite des Rades, wo es mit Bremskomponenten und der Fahrwerksaufhängung verbunden ist

- Äußere Felge (vordere Hälfte) - Bildet die sichtbare Lippe und die vordere Reifenwulst-Montagefläche

Jede Komponente beginnt als separates geschmiedetes Barrenstück und durchläuft die gleiche Wärmebehandlung und präzise Bearbeitung wie alle geschmiedeten Räder. Der besondere Vorgang findet während der Montage statt. Laut Forgeline Herstellungsspezifikationen , können Dreiteilige Räder sogar mit unterschiedlichen individuellen Farbkombinationen für die Radmitte, den inneren und den äußeren Felgenrand fertiggestellt werden, wodurch visuelle Möglichkeiten entstehen, die mit keiner anderen Bauweise erreichbar sind.

Doch wie werden diese Komponenten zu einem funktionsfähigen Rad? Befestigungselemente aus Edelstahl in Luft- und Raumfahrtqualität, typischerweise hochfeste Schrauben oder spezialisierte Verbindungselemente, verbinden die drei Segmente entlang des Umfangs miteinander. Diese Befestigungselemente müssen enormen Kräften standhalten: Beschleunigungsbelastungen, Bremskräfte, Seitenkräfte beim Kurvenfahren sowie ständige Vibrationen durch die Fahrbahn.

Wenn jemand fragt, was stärker ist – Aluminium aus dem Barren (Billet) oder geschmiedetes Aluminium – wird die Antwort bei Dreiteiler-Konstruktionen nuancenreicher. Die geschmiedeten Komponenten selbst weisen dieselbe überlegene Kornstruktur und Materialdichte auf wie Monoblock-Räder. Die Gesamtfestigkeit der Baugruppe hängt nun jedoch von der Qualität der Befestigungselemente, der korrekten Anzugsmomente und der Dichtigkeit der Verbindungen zwischen den Segmenten ab.

Der Vorteil der Anpassung

Stellen Sie sich 24x14 Schmiederäder mit einem sehr spezifischen Einpresstiefmaß vor, die erforderlich sind, um die individuelle Federung Ihres Trucks zu passieren und gleichzeitig massive Reifen unter verbreiterten Kotflügeln unterzubringen. Bei einteiliger Konstruktion müsste ein Hersteller spezielle Werkzeuge für genau diese Spezifikation anfertigen. Bei dreiteiliger Konstruktion kombiniert man vorhandene Felgenkranz- und Mittelteile in neuen Konfigurationen.

Dieser modulare Ansatz ermöglicht nahezu unbegrenzte Kombinationen:

- Breitenanpassungen - Der Austausch von inneren oder äußeren Kränzen unterschiedlicher Tiefe verändert die Gesamtbreite des Rades, ohne das Design des Mittelteils zu beeinflussen

- Feineinstellung des Einpresstiefmaßes - Durch Variation der Kranztiefenverhältnisse kann die Position der Befestigungsoberfläche relativ zur Radsymmetrielinie verschoben werden

- Präzise Hintermaßbestimmung - Entscheidend bei geschmiedeten Felgen für Trucks und Fahrzeuge mit aggressiver Stance, wo Millimeter bei der Reifenfreiheit eine Rolle spielen

- Variationen der Lippen-Tiefe - Showcar-Bauer können tiefere äußere Kränze für einen dramatischen, stufenförmigen Lippen-Look vorgeben

Wie in Hot Rods Leitfaden zur Radaufnahme , Zweiteiler- und Dreiteiler-Felgen bieten die größte Flexibilität hinsichtlich der Einbauoptionen, und wenn Sie die breitestmöglichen Reifen montieren möchten, kommt es ausschließlich auf verfügbare Einbauvarianten an. Diese Flexibilität geht über den Erstkaufo hinaus. Fahrzeug gewechselt? Geometrie der Aufhängung verändert? Die dreiteilige Konstruktion ermöglicht eine Neukonfiguration statt eines kompletten Austauschs.

Der Aspekt der Reparatur und Wartbarkeit stellt einen weiteren erheblichen Vorteil dar. Haben Sie die Außenkante an einer Parkhaussäule beschädigt? Ersetzen Sie einfach die Außenfelge, während Mittelteil und Innenfelge erhalten bleiben. Möchten Sie nach Schäden auf der Rennstrecke eine Neubearbeitung vornehmen? Die einzelnen Komponenten können demontiert, repariert oder ausgetauscht und anschließend wieder zusammengebaut werden. Diese Aufbereitbarkeit verwandelt Dreiteiler-Felgen von verbrauchsähnlichen Teilen in langfristige Investitionen.

Ehrliche Kompromisse, die berücksichtigt werden sollten

Die dreiteilige Bauweise ist nicht universell überlegen. Das Verständnis ihrer Grenzen hilft Ihnen dabei zu entscheiden, ob diese Konstruktion Ihren spezifischen Anforderungen entspricht:

- Höheres Gewicht - Diese Bolzen in Luft- und Raumfahrtqualität und das zusätzliche Befestigungsmaterial erhöhen das Gewicht. Drei-teilige Räder sind etwa 10–20 % schwerer als vergleichbare Einteiler-Räder.

- Anforderungen an die Dichtungswartung - Die Verbindung zwischen den Trommelabschnitten erfordert Silikon- oder O-Ring-Dichtungen für schlauchlose Reifen. Diese Dichtungen können sich im Laufe der Zeit zersetzen und zu langsamen Luftverlusten führen.

- Anforderungen an die Überprüfung der Befestigungselemente - Die Befestigungselemente müssen regelmäßig auf korrektes Anzugsdrehmoment überprüft werden, insbesondere nach thermischen Belastungen durch aggressives Fahren oder Hitzeansammlung in der Bremse.

- Höhere Herstellungskosten - Mehr Komponenten, mehr Bearbeitungsschritte, mehr Montageaufwand und hochwertige Befestigungselemente führen insgesamt zu höheren Preisen.

- Komplexität bei der Schadensbewertung - Bei einem Aufprallschaden können mehrere Komponenten betroffen sein, was Reparaturentscheidungen erschwert.

Ideale Anwendungen für drei-teilige Räder

Angesichts dieser Eigenschaften zeichnen sich dreiteilige geschmiedete Räder in bestimmten Szenarien aus, in denen ihre Vorteile die Nachteile überwiegen:

- Showfahrzeuge, die eine präzise Passform erfordern - Wenn Ihr Fahrzeugaufbau exakte Spezifikationen für eine perfekt bündige Stellung benötigt, liefert die dreiteilige Bauweise millimetergenaue Ergebnisse, die herkömmliche Räder nicht erreichen können

- Sammler, die wieder aufbaubare Räder wünschen - Enthusiasten klassischer Fahrzeuge und Sammler schätzen die Möglichkeit, Räder zu restaurieren statt ersetzen zu müssen. Die Verfügbarkeit einzelner Komponenten bedeutet, dass diese Räder unbegrenzt instand gehalten werden können

- Enthusiasten, die möglicherweise das Fahrzeugmodell wechseln - Planen Sie, Ihre Investition in einen zukünftigen Aufbau zu übertragen? Dreiteilige Räder können möglicherweise mit unterschiedlichen Felgenmaßen für neue Anwendungen umkonfiguriert werden

- Individuelle Lkw- und SUV-Aufbauten - Geschmiedete Räder für Lkw erfordern oft extreme Breiten und Einpresstiefen. Die dreiteilige Konstruktion macht Spezifikationen wie 24x14 geschmiedete Räder realisierbar, ohne dass unerschwingliche Kosten für Sonderwerkzeuge anfallen

- Drehbare Show- und Straßenkonfigurationen - Einige Enthusiasten verfügen über mehrere Fasssatz-Sets, wodurch ein schneller Wechsel zwischen showtauglichen tiefen Lippen und praktischeren Straßenkonfigurationen möglich ist

Die Entscheidung zwischen den Konstruktionstypen hängt letztendlich von Ihren Prioritäten ab. Fahrer mit Rennstreckenfokus bevorzugen in der Regel den Gewichtsvorteil und die strukturelle Einfachheit eines Monoblock-Rades. Alltagsfahrer schätzen oft die Flexibilität von Zwei-Teil-Rädern mit geringerem Wartungsaufwand. Bauten für Ausstellungsfahrzeuge und Individualisierungs-Enthusiasten sehen im Drei-Teil-Aufbau das unbegrenzte Konfigurationspotenzial, das den zusätzlichen Aufwand und die höheren Kosten rechtfertigt.

Zwischen vollständig geschmiedeten Mehrrad-Designs und standardmäßigen Guss-Alternativen existiert eine weitere Kategorie: hybride Fertigungsmethoden, die Schmiede- und Gussverfahren kombinieren, um unterschiedliche Leistungs- und Kostenziele zu erreichen.

Flow-Formed- und Rotary-Geschmiedete Alternativen

Was, wenn Sie eine bessere Leistung als bei Gussrädern wünschen, vollgeschmiedete Räder Ihr Budget jedoch zu sehr belasten? Hier kommen hybride Fertigungsmethoden ins Spiel. Räder mit Fließformverfahren, Drehgussräder und ähnliche Technologien nehmen eine Mittelstellung zwischen herkömmlichem Guss und Vollschmiede ein und bieten verbesserte Eigenschaften zu erschwinglicheren Preisen.

Hier ist der entscheidende Unterschied, den Sie verstehen müssen: Trotz Marketingbegriffen wie „fließgeschmiedete Räder“ oder „drehgeschmiedete Räder“ handelt es sich dabei nicht um echte Schmiedefelgen. Sie entstehen zunächst als gegossene Bauteile. Durch die zusätzliche Verarbeitung weisen sie jedoch tatsächlich verbesserte metallurgische Eigenschaften auf, die über Standardguss hinausgehen.

Der Fließformprozess erklärt

Stellen Sie sich eine Töpferscheibe vor, aber statt Ton und sanfter Hände haben Sie erhitztes Aluminium und leistungsstarke hydraulische Walzen. Dieses Bild veranschaulicht den Kern des Flow-Forming, einer relativ neuen Fertigungstechnik, die erst kürzlich im Vergleich zu herkömmlichen Guss- und Schmiedeverfahren entstanden ist.

Der Prozess funktioniert folgendermaßen:

- Schritt 1: Präform gießen - Die Hersteller beginnen mit einem Aluminiumrad aus Niederdruckguss, das typischerweise einen dickeren als normalen Felgenkranz aufweist

- Schritt 2: Den Felgenkranz erhitzen - Das gegossene Rad wird auf eine spezielle Drehmaschine montiert, und der Felgenkranzabschnitt wird erhitzt, um das Aluminium formbar zu machen

- Schritt 3: Walzdruck anwenden - Hydraulische Walzen drücken gegen den rotierenden Felgenkranz, wodurch das Material gleichzeitig gestreckt und verdichtet wird

- Schritt 4: Die endgültige Form erzeugen - Die Walzen verdünnen den Felgenkranz schrittweise, während sie ihn verlängern, um die gewünschte Breite und Profilform zu erreichen

Nach fließformforschung , bei diesem Prozess wird die Kornstruktur des Metalls in Längsrichtung gestreckt, wodurch Festigkeit und Ermüdungsbeständigkeit erheblich erhöht werden. Die kompressiven Effekte der Walzen führen während der Bearbeitung zu einer Ausrichtung der Werkstoffkörner, ähnlich wie beim echten Schmieden.

Doch hier ist die metallurgische Tatsache, die Marketingmaterialien oft verschleiern: Nur der Lauf des Rades durchläuft diese Umwandlung. Die Mitte des Rades, einschließlich Speichen und Nabenaufnahmebereich, bleibt aus gegossenem Aluminium mit seiner ursprünglichen Kornstruktur. Sie erhalten schmiedeähnliche Eigenschaften im Lauf, wo Ihr Reifen montiert ist, während die Mitte die Eigenschaften eines Gussstücks beibehält.

Diese hybride Beschaffenheit erklärt, warum Fließformräder deutlich günstiger sind als vollständig geschmiedete Alternativen. Die teuren Schmiedepressen und umfangreichen Bearbeitungsschritte für Monoblock-Bauteile werden durch eine kostengünstigere Drehbearbeitung ersetzt, die auf ein gegossenes Ausgangsteil angewendet wird.

Wo Hybriden im Konstruktionsspektrum liegen

Wo gehören Flowform-Räder in der Leistungshierarchie tatsächlich hin? Man kann sie als wertvolle Mittelposition betrachten. Laut Branchenanalyse sind Flowform-Räder 15 % bis 25 % leichter als vergleichbare Gussräder und weisen durch den verdichteten Reifenwulstbereich eine höhere Schlagzähigkeit sowie eine größere Tragfähigkeit auf.

Die Terminologie kann verwirrend sein. Ihnen begegnen Begriffe wie:

- Fließpresstechnik - Die präziseste technische Bezeichnung

- Rotary Forged - Ein Marketingbegriff, den einige Hersteller verwenden, um den Dreh- und Verdichtungsprozess hervorzuheben

- Durchlaufgeschmiedet - Eine weitere Marketingvariante, die geschmiedete Eigenschaften suggeriert

- Gedreht geschmiedet - Ein weiterer Begriff, der denselben grundlegenden Prozess beschreibt

Wie von radrathersteller-Experten , wenn Sie Begriffe wie „rotary forged“ hören, lohnt es sich, genauer hinzuschauen, wie das Rad tatsächlich hergestellt wurde. Es handelt sich vermutlich um einen Marketingbegriff, den ein Unternehmen seinen Flowform-Rädern gegeben hat, um eine höhere Festigkeit anzudeuten, obwohl sie keineswegs geschmiedet sind.

Dieser Unterschied ist wichtig, wenn Sie Flow-Formed- und Schmiedeoptionen für Ihre spezifische Anwendung bewerten. Beide bieten echte Leistungsvorteile, aber die zugrunde liegende Konstruktion und die resultierenden Eigenschaften unterscheiden sich erheblich.

| Eigenschaften | Flow-Formed / Rotationsschmieden | Vollschmiede (Einsatzstück) |

|---|---|---|

| Ausgangsmaterial | Gussteil aus Aluminium | Massiver geschmiedeter Aluminiumblock |

| Fassergefügestruktur | Verdichtet und ausgerichtet (schmiedeähnlich) | Durchgehend geschmiedet |

| Kerngefügestruktur | Bleibt gegossen (potenzielle Porosität) | Vollgeschmiedet (keine Porosität) |

| Gewichtsreduzierung gegenüber Guss | 15–25 % leichter | 25–30 % leichter |

| Steigerung der Festigkeit | Deutlich im Laufbereich; auf Guss-Niveau im Zentrum | Maximal über das gesamte Rad hinweg |

| Herstellkomplexität | Mäßig (Guss + Spannungsoperation) | Hoch (Schmiedepresse + umfangreiche CNC-Bearbeitung) |

| Relativer Preis | Im mittleren Bereich (mehr als Guss, weniger als Schmiede) | Prämienpreisgestaltung |

| Ideale Anwendung | Straßeneinsatz, gelegentlicher Einsatz auf der Strecke | Motorsport, höchste Leistungsanforderungen |

Für viele Enthusiasten stellen rotforgierte Räder einen intelligenten Kompromiss dar. Sie erzielen messbare Verbesserungen bei Gewicht, Festigkeit und Leistung im Vergleich zu Standard-Gussrädern, ohne die deutlich höheren Kosten einer Vollvollschmiedung. Teilnehmer an Trackdays, Fahrzeuge für Straßeneinsätze mit Leistungssteigerung und Alltagsfahrer, die verbesserte Räder suchen, finden häufig, dass Flow-Forming ihre Bedürfnisse optimal erfüllt.

Wenn es jedoch auf maximale Festigkeit, minimales Gewicht und vollständige strukturelle Gleichmäßigkeit ankommt, bleibt die Vollvollschmiedung die maßgebliche Wahl. Professionelle Rennteams, reine Streckenfahrzeuge und Enthusiasten, die absolute Leistung verlangen, greifen aus gutem Grund weiterhin auf echte Schmiederäder zurück.

Nachdem nun alle Konstruktionsarten definiert sind, wie schneiden sie ab, wenn man sie direkt miteinander hinsichtlich der Faktoren vergleicht, die für Ihr Fahrzeugprojekt am wichtigsten sind?

Vergleich der Schmiedekonstruktionsarten im direkten Vergleich

Sie haben nun jede einzelne Art von Rädern in der geschmiedeten Kategorie einzeln erkundet. Wenn Sie jedoch tatsächlich eine Kaufentscheidung treffen, zeigt Ihnen ein direkter Vergleich, bei welcher Bauweise die Herstellungsmethode Ihren spezifischen Prioritäten am besten entspricht. Diese direkte Analyse durchschneidet Marketingformulierungen und liefert den ehrlichen Vergleich, den Sie benötigen.

Beim Vergleich von Aluminium- und Leichtmetallrädern werden in allgemeinen Gesprächen oft Begriffe vermischt. Hier eine schnelle Klarstellung: Aluminiumräder und Leichtmetallräder beschreiben dasselbe, da Radlegierungen auf Aluminiumbasis bestehen. Der eigentliche Leistungsunterschied liegt nicht in der Begrifflichkeit von Aluminium- oder Leichtmetallfelgen, sondern darin, wie diese Aluminiumlegierung hergestellt und zusammengesetzt ist. Genau hier wird die Bauart zum bestimmenden Faktor.

Leistungsmerkmale nach Bauart

Wie performen die verschiedenen Felgentypen tatsächlich, wenn sie an ihre Grenzen gefahren werden? Das Verständnis der strukturellen Integrität, Gewichtseffizienz und Schlagfestigkeit bei Monoblock-, Zwei- und Dreiteiligen Konstruktionen hilft Ihnen, die Bauweise an die jeweilige Anwendung anzupassen.

Strukturelle Integrität

Die Monoblock-Bauweise bietet die höchste strukturelle Integrität, da Spannungen nahtlos durch ein durchgehendes Stück geschmiedeten Materials übertragen werden. Laut Performance Plus Tire erzeugt die Einteilige Konstruktion eine außergewöhnliche strukturelle Integrität, die extremen Belastungen und anspruchsvollen Traglastanforderungen standhält. Es existieren keine Verbindungsstellen, Befestigungselemente oder Nähte, die mögliche Schwachstellen darstellen könnten.

Geschmiedete Zweiteilige Felgen weisen etwa das 2,5-fache der Festigkeit von Gussalternativen auf. Geschweißte Zweiteilige Ausführungen erreichen nahezu die Integrität von Monoblock-Felgen, da die Schweißnaht eine molekulare Verbindung zwischen den Komponenten schafft. Verschraubte Versionen enthalten Hardware, die einer ordnungsgemäßen Drehmomentwartung bedürfen, übertreffen aber dennoch die Gussbauweise deutlich.

Dreiteilige Räder, obwohl immer noch deutlich stabiler als Gussräder, weisen durch ihre montagebedingte Konstruktion die höchste Anzahl möglicher Spannungspunkte auf. Die 30–35 Befestigungselemente, die die Komponenten verbinden, müssen die vorgeschriebene Anzugsmoment-Spezifikation einhalten, um die strukturelle Integrität unter dynamischen Belastungen sicherzustellen.

Gewichtseffizienz

Gewichtsreduzierung wirkt sich direkt auf Beschleunigung, Bremsverhalten und Fahrgenauigkeit aus. Jeder Konstruktionstyp erreicht unterschiedliche Gewichtsziele:

- Einblöcke - Erzielt das geringstmögliche Gewicht, da keine Befestigungselemente Masse hinzufügen. Hersteller können Material an beliebiger Stelle entfernen, ohne die Verbindung der Komponenten zu beeinträchtigen

- Zwei Stück - Wiegt typischerweise 1–2 Pfund pro Rad mehr als vergleichbare Monoblock-Designs, bedingt durch die Verbindungselemente und den erhöhten Materialeinsatz an den Verbindungsstellen

- Drei-Stücke - Weist den größten Gewichtsnachteil auf, ist typischerweise 10–20 % schwerer als vergleichbare Monoblock-Räder, bedingt durch den umfangreichen Einsatz von Befestigungselementen und dickere Materialbereiche an den Befestigungsstellen

Alle Arten von Rädern in der geschmiedeten Kategorie bieten im Vergleich zu Gussrädern weiterhin erhebliche Gewichtseinsparungen. Laut Branchendaten sind geschmiedete Räder ungefähr 25–30 % leichter als vergleichbare Gussräder gleicher Größe, unabhängig von der Bauweise.

Aufprallfestigkeit

Die Reaktion der Räder auf Schlaglochstöße, Bordsteinberührungen und Straßenschmutz unterscheidet sich je nach Konstruktionsart. Einstückige Räder verteilen die Aufprallkräfte über die gesamte einheitliche Struktur, wodurch sie sehr widerstandsfähig gegen lokal begrenzte Beschädigungen sind. Allerdings wirken sich schwere Aufprälle, die zu Schäden führen, oft auf das gesamte Rad aus.

Mehrteilige Konstruktionen können bei Aufprallsituationen tatsächlich Vorteile bieten. Wie Vivid Racing anmerkt, kann eine Beschädigung einzelner Komponenten möglicherweise behoben werden, ohne das gesamte Rad ersetzen zu müssen. Ein Bordsteinstoß, der einen äußeren Reifenhalter beschädigt, lässt den Mittelteil und den inneren Reifenhalter intakt und wiederverwendbar.

Kosten-Nutzen-Analyse für jede Kategorie

Zu verstehen, wofür Sie tatsächlich bezahlen, hilft dabei, die Investition in jede Art von geschmiedeter Felgenkonstruktion zu rechtfertigen. Schauen wir uns an, wofür Ihr Geld ausgegeben wird und welche Vorteile Sie erwarten können.

Monoblock-Wertvorteil

Einstiegs-Monoblock-Geschmiedefelgen beginnen typischerweise bei etwa 2.095 USD pro Satz, wobei sich die Preise je nach Größe der einzelnen Räder erhöhen: 17-Zoll zum Grundpreis, gesteigert über 18-Zoll (2.150 USD), 19-Zoll (2.250 USD), 20-Zoll (2.295 USD) und darüber hinaus. Premiummarken verlangen deutlich höhere Preise, wobei Sätze von HRE Performance Wheels zwischen 6.000 und 15.000 USD liegen.

Was rechtfertigt diese Investition? Sie zahlen für:

- Das maximal erreichbare Verhältnis von Festigkeit zu Gewicht bei der Felgenherstellung

- Keinerlei Wartungsanforderungen außer der normalen Reifenpflege

- Die potenziell längste Nutzungsdauer aufgrund der einheitlichen Struktur

- Beste thermische Stabilität unter anspruchsvollen Bremshitze-Bedingungen

Zwei-Teile-Wertvorteil

Die Zwei-Teile-Konstruktion kommt um 1.100 $ pro Rad auf den Markt und nimmt eine mittlere Position zwischen Monoblock- und Drei-Teile-Preisen ein. Durch das modulare Design investieren Sie sowohl in Leistung als auch in praktische Wartungsfreundlichkeit.

Der langfristige Kostenvorteil zeigt sich bei Beschädigungen. Der Austausch eines beschädigten Felgenabschnitts kostet typischerweise 400–800 $, im Vergleich zu über 2.000 $ für einen kompletten Monoblock-Radaustausch. Bei Fahrzeugen in städtischen Umgebungen mit höherem Risiko von Bordsteinbeschädigungen kann sich dieser Wartungsvorteil über mehrere Jahre des Besitzes hinweg amortisieren.

Drei-Teile-Wertvorteil

Geschmiedete Drei-Teile-Räder erzielen Premium-Preise ab etwa 1.680 $ pro Rad, wobei die Kosten schnell mit Größe, Oberflächenkomplexität und Markenprestige steigen. Komplettsätze von Premium-Herstellern wie HRE können zwischen 8.000 und 20.000 $ liegen.

Sie zahlen für maximale Flexibilität:

- Nahezu unbegrenzte Kombinationsmöglichkeiten bei Breite, Offset und Einbaumaß

- Möglichkeit zum Ersatz auf Komponentenebene

- Mögliche Umrüstung für verschiedene Fahrzeuge oder Spezifikationen

- Individuelle Nachlackierung, ohne die gesamten Räder auszutauschen

Vergleich komplett: Alle Bauarten

Diese umfassende Tabelle fasst die wichtigsten Faktoren aller Schmiedefelgen-Bauarten zusammen und dient Ihnen als zentrale Entscheidungsgrundlage:

| Faktor | Einstückig (Einstück) | Zweiteilig Geschmiedet | Dreiteilig Geschmiedet |

|---|---|---|---|

| Typischer Gewichtsbereich | Leichtestes; 25–30 % weniger als vergleichbares Gussrad | 1–2 lbs mehr als Monoblock pro Rad | 10–20 % schwerer als Monoblock |

| Strukturelle Festigkeit | Maximal; etwa 3-mal stabiler als Guss | Etwa 2,5-mal stabiler als Guss | Etwa 2-mal stabiler als Guss |

| Anpassungsflexibilität | Eingeschränkt durch verfügbare Werkzeuge; weniger Offset-Optionen | Mäßig; verschiedene Offsets durch Auswahl der Hülse möglich | Maximal; nahezu unbegrenzte Kombinationen |

| Reparaturfähigkeit | Schwierig; Beschädigungen erfordern oft einen kompletten Austausch | Mäßig; Austausch der Hülse bei verschraubten Ausführungen möglich | Ausgezeichnet; Einzelkomponenten ersetzbar |

| Wartungsbedarf | Minimal; kein Hardware zur Inspektion erforderlich | Niedrig bis mäßig; verschraubte Versionen benötigen Drehmomentkontrollen | Höher; regelmäßige Überprüfung der Hardware und Dichtungen erforderlich |

| Relativer Kostenbereich | $2.095+ pro Satzeintrag; $6.000–$15.000 Aufpreis | $1.100+ pro Rad; $2.800–$6.500 Premium-Sets | $1.680+ pro Rad; $8.000–$20.000 Premium-Sets |

| Ideale Anwendungsfälle | Rennstreckenfahrzeuge, Motorsport, maximale Straßenleistung | Straßenleistung, Alltagsfahrzeuge, ausgewogene Konfigurationen | Ausstellungsfahrzeuge, Sammler, extreme Einbaubedingungen |

| Ausführungsoptionen | Einheitliche Oberfläche pro Rad standardmäßig | Zweifarbige Ausführung möglich (Mitte vs. Felge) | Dreizonen-Oberflächenbearbeitung; Optionen für Hardware-Akzente |

| Langfristiger Wert | Höchste Haltbarkeit; niedrigste laufende Kosten | Ausgewogen; der Austausch von Komponenten senkt die Gesamtbetriebskosten | Wiederaufbaubar; potenzielle Neukonfiguration für zukünftige Fahrzeuge möglich |

Jede Schmiederad-Konstruktionsart überzeugt in bestimmten Szenarien. Es gibt keine universell „beste“ Option – nur die richtige Wahl entsprechend Ihren Prioritäten, dem Einsatzbereich und Ihrem Budget.

Diese neutrale Analyse zeigt, warum Einstückräder in Motorsportanwendungen dominieren, während Dreiteilerräder bei Show-Car-Bauern und Stance-Enthusiasten beliebt sind. Zwei-Teile-Räder nehmen den praktischen Mittelweg ein, der für die meisten leistungsorientierten Alltagsfahrer am besten geeignet ist.

Nachdem nun die verschiedenen Räderarten klar miteinander verglichen wurden, besteht der nächste Schritt darin, die passende Konstruktionsart auf Ihre spezifische Fahrzeuganwendung und Ihre Fahrbedürfnisse abzustimmen.

Zuordnung der Konstruktionstypen zu Ihrer Anwendung

Sie haben die technischen Daten und Vergleiche gesehen. Nun stellt sich die praktische Frage: Welche Art der geschmiedeten Radaufbauweise ist tatsächlich die richtige für Ihr Fahrzeug? Die Antwort hängt vollständig davon ab, wie Sie Ihr Auto, Ihren Lkw oder Ihr Leistungsfahrzeug nutzen werden. Die falsche Aufbauweise zu wählen, verschwendet nicht nur Geld – es kann auch die Sicherheit beeinträchtigen, die Fahreigenschaften verschlechtern oder dazu führen, dass Ihre Räder dem vorgesehenen Einsatz nicht standhalten.

Wenn Enthusiasten fragen, was besser sei – Alu- oder Geschmiedte – übersehen sie oft die tiefere Frage. Alle geschmiedeten Räder übertreffen Gussräder hinsichtlich des Verhältnisses von Stärke zu Gewicht. Doch innerhalb der Kategorie ‚Geschmiedet‘ entscheidet die passende Aufbauweise für den jeweiligen Einsatz darüber, ob Sie diesen Vorteil optimal nutzen oder einen Aufpreis für Eigenschaften zahlen, die Sie niemals benötigen.

Analysieren wir die Entscheidung, indem wir betrachten, wie sich jede Aufbauweise in realen Szenarien bewährt, wie Sie sie möglicherweise erleben werden.

Einsatz auf der Rennstrecke und im Wettbewerb

Wenn Millisekunden entscheidend sind und Ausfall keine Option ist, warum setzt sich dann die Monoblock-Bauweise im professionellen Motorsport durch? Die Antwort liegt in zwei unverzichtbaren Faktoren: Gewicht und Vorhersagbarkeit.

Sind geschmiedete Räder leichter als Gussräder? Auf jeden Fall – in den meisten Vergleichen um 25–30 %. Doch einteilige geschmiedete Monoblock-Räder sind sogar innerhalb der Kategorie der Geschmiedeten die leichtesten, da keine Befestigungselemente zusätzliches Gewicht hinzufügen. Laut Performance Plus Tire-Forschung können geschmiedete Räder bereits auf kleinen Strecken 0,3–0,4 Sekunden schnellere Rundenzeiten erzielen, da die reduzierte rotierende Masse Beschleunigung, Bremsverhalten und Lenkreaktion verbessert.

Auch die strukturelle Vorhersehbarkeit ist im Wettkampfeinsatz von gleicher Bedeutung. Monoblock-Räder verhalten sich unter wiederholten Belastungszyklen gleichbleibend, da keine zusammengesetzten Teile vorhanden sind, die sich verschieben, lockern oder mikroskopisch bewegen könnten. Wenn Sie ein Fahrzeug Runde für Runde an seine absoluten Grenzen bringen, benötigen Sie Räder, die sich in Runde 50 genauso identisch verhalten wie in Runde 1.

Entscheidungskriterien für Strecke und Wettbewerb:

- Gewichtsempfindlichkeit - Wenn es um Rundenzeiten geht, führt jede Gramm Reduzierung des ungefederten Gewichts zu messbaren Leistungssteigerungen

- Wärmeschwingungstoleranz - Wiederholte Hitzeeinwirkung durch aggressives Bremsen erfordert eine einheitliche Konstruktion, die keine Lockerung von Bauteilen entwickelt

- Strukturelle Konsistenz - Keine Gelenke oder Verbindungselemente bedeuten keine Variablen, die das Fahrverhalten während eines Einsatzes beeinträchtigen könnten

- Ersetzungsphilosophie - Ernstzunehmende Wettbewerber ersetzen Räder nach starken Aufprallen oft statt sie zu reparieren; die geringere Reparaturfähigkeit von Monoblock-Rädern wird dadurch irrelevant

- Budgetpriorität - Auf die Strecke ausgerichtete Fahrzeuge veranschlagen in der Regel ein höheres Budget für Leistungskomponenten; der höhere Preis von Monoblock-Rädern entspricht dieser Prioritätenstruktur

Für spezielle Rennstreckenfahrzeuge, Time-Attack-Bauprojekte und professionelle Renneinsätze bleibt die Monoblock-Konstruktion die eindeutige Wahl. Die Eigenschaften, die sie für den Straßenverkehr weniger praktikabel machen – begrenzte Einpressoptionen, schwierige Reparatur, Premium-Preise – spielen keine Rolle, wenn ausschließlich die Leistung zählt.

Überlegungen zum Alltagsgebrauch und zur Straßenperformance

Ihr Fahrzeug im täglichen Einsatz steht vor Herausforderungen, denen Rennfahrzeuge niemals begegnen. Schlaglöcher. Bordsteine in Parkhäusern. Monate zwischen Reifenwechseln. Baustellen. Gelegentlich ein Parkservice, der Ihre Räder wie Leihgeräte behandelt. Diese Gegebenheiten verändern die Bewertung des Radaufbaus erheblich.

Sind Aluminiumgussräder ausreichend stabil für den täglichen Gebrauch? Für rein serienmäßige Fahrzeuge, die schonend gefahren werden, leisten Standard-Gussräder durchaus gute Dienste. Doch wenn die Frage lautet, ob Gussaluminiumräder die Haltbarkeit von geschmiedeten Rädern im leistungsorientierten Straßenbetrieb erreichen, wird die Antwort nuancierter.

Eine zweiteilige Schmiedekonstruktion bietet oft das optimale Gleichgewicht für Straßen-Performance-Anwendungen. Sie erhalten die Festigkeit von geschmiedetem Material – etwa 2,5-mal stärker als gegossene Alternativen – kombiniert mit praktischen Wartungsvorteilen, die sich über Jahre des Besitzes bemerkbar machen.

Entscheidungskriterien für den täglichen Einsatz und Straßenperformance:

- Pflastersteinloch-Beständigkeit - Geschmiedete Konstruktionen verkraften Stöße, die Gussräder knacken lassen würden; mehrteilige Designs ermöglichen es, beschädigte Komponenten auszutauschen, anstatt die gesamten Räder entsorgen zu müssen

- Kantenschadenswahrscheinlichkeit - Im Stadtverkehr steigt das Risiko kosmetischer Beschädigungen; verschraubte zweiteilige Konstruktionen erlauben den Austausch der Felgenwanne zu einem Bruchteil der Gesamtkosten eines Rades

- Wartungsaufwand - Berücksichtigen Sie Ihre realistischen Wartungsgewohnheiten; verschraubte mehrteilige Räder erfordern regelmäßige Kontrolle der Befestigungselemente, was bei Einteiler-Designs nicht nötig ist

- Langfristiger Besitz - Wenn Sie Fahrzeuge viele Jahre lang behalten, kann die Wartbarkeit von Zwei-Teile-Rädern die Gesamtbetriebskosten senken, trotz höherer Anfangsinvestition

- Leistungs-zu-Praxistauglichkeits-Verhältnis - Sie möchten signifikante Gewichtseinsparungen und Festigkeitsverbesserungen, ohne die Wartungsanforderungen eines Dreiteileraufbaus zu haben

Die Frage, ob geschmiedete Räder leichter sind, erfordert hier Kontext. Ja, geschmiedete Räder sparen erheblich an Gewicht im Vergleich zu Gussrädern. Doch im Straßenbetrieb führt der Unterschied von 0,5–1 kg pro Rad zwischen Einteiler und Zwei-Teile-Rädern selten zu spürbaren Leistungsunterschieden. Der Wartungsvorteil von Zwei-Teile-Konstruktionen überwiegt für straßengebrauchte Fahrzeuge typischerweise diesen geringen Gewichtsnachteil.

Ausstellungsfahrzeuge und individuelle Umbauten

Wenn Sie ein Showcar bauen oder ein besonders aggressives Stance-Setup anstreben, kehren sich die Prioritäten vollständig um. Die präzise Passform wird entscheidend. Das optische Erscheinungsbild spielt eine wichtige Rolle. Die Fähigkeit, exakte Spezifikationen zu erreichen, die keine serienmäßige Felge bietet, bestimmt den gesamten Auswahlprozess der Räder.

Hier rechtfertigt die Dreiteilbauweise aus Schmiedefelgen ihren höheren Preis. Wie bereits erwähnt, bieten Schmiedefelgen eine breite Palette an Anpassungsmöglichkeiten, die das Erscheinungsbild eines Fahrzeugs verbessern – und die Dreiteilbauweise maximiert diesen Vorteil durch ihre modulare Konstruktionsphilosophie. branchenanalyse , bieten Schmiedefelgen eine breite Palette an Anpassungsmöglichkeiten, die das Erscheinungsbild eines Fahrzeugs verbessern – und die Dreiteilbauweise maximiert diesen Vorteil durch ihre modulare Konstruktionsphilosophie.

Entscheidungskriterien für Showcars und individuelle Fahrzeugumbauten:

- Passformanforderungen - Wenn Ihr Umbau spezielle Kombinationen aus Breite, Einpresstiefe und Backspace erfordert, die Standardfelgen nicht bieten, ermöglicht die Dreiteilbauweise nahezu unbegrenzte Spezifikationen

- Optische Individualisierung - Getrennte Oberflächenoptionen für Felgenzentren, Innenringe und Außenringe eröffnen gestalterische Möglichkeiten, die mit anderen Bauweisen nicht verfügbar sind

- Wiederaufbaubarkeit und Wert - Ausstellungsfahrzeuge durchlaufen häufig mehrere Neulackierungen; der Austausch und die Aufarbeitung einzelner Komponenten reduzieren die Langzeitkosten

- Zukünftige Flexibilität - Planen Sie, die Räder auf einen zukünftigen Aufbau zu übertragen? Dreiteilige Konstruktionen können möglicherweise mit unterschiedlichen Barrel-Spezifikationen neu konfiguriert werden

- Hardware-Ästhetik - Die sichtbaren Schrauben an dreiteiligen Rädern werden zu einem Designelement; einige Fahrzeugbauer bevorzugen gezielt dieses mechanische Erscheinungsbild

Die Nachteile der dreiteiligen Bauweise – erhöhtes Gewicht, höhere Wartungsanforderungen und größere Kosten – werden akzeptabel, wenn das Hauptziel darin besteht, kaum verfügbare Spezifikationen zu erreichen und eine langfristige Servicefähigkeit sicherzustellen.

Folgen nicht passender Bauweisen

Was passiert tatsächlich, wenn Sie die falsche Bauweise für Ihren Anwendungsfall wählen? Das Verständnis dieser Folgen verdeutlicht, warum die richtige Auswahl entscheidend ist.

Einstückrad an einem Alltagsfahrzeug unter schlechten Straßenbedingungen: Sie erhalten maximale Festigkeit, aber keine Wartungsfreundlichkeit. Ein Bordsteinanschlag, der an einem Zwei-Teile-Rad 400–800 $ Reparaturkosten verursachen würde, führt nun zu Kosten von über 2.000 $ für einen kompletten Austausch. Das Rad bietet hervorragende Leistung, doch die Besitzkosten summieren sich jedes Mal, wenn die Stadtbeleidigung ein weiteres Opfer fordert.

Drei-Teile-Rad an einem ernsthaften Rennfahrzeug: Sie tragen zusätzliches Gewicht durch Befestigungselemente, die eine Anpassungsmöglichkeit bieten, die Sie niemals nutzen werden. Noch kritischer ist, dass die mehrfachen Verbindungselemente eine Drehmomentkontrolle erfordern, die aufgrund der Temperaturschwankungen an Renntagen unerlässlich wird – was den Wartungsaufwand erhöht, den eine Monoblock-Konstruktion vollständig vermeidet.

Zwei-Teile-Rad an einem Ausstellungsfahrzeug mit extremen Spezifikationen: Die in Zwei-Teile-Katalogen verfügbaren Kombinationen aus Einpresstiefe und Breite können Ihre exakten Anforderungen hinsichtlich der Passform nicht erreichen. Sie müssen Abstriche bei der gewünschten Haltung machen, weil Sie eine Bauart gewählt haben, die Ihren tatsächlichen Anforderungen nicht gerecht wird.

Schmiedefelgen jeglicher Art für rein serienmäßige Fahrzeuge: Sie zahlen Premium-Preise für Leistungsvorteile, die Sie niemals nutzen werden. Die Standard-Gussrädertechnologie bietet zwar absolut gesehen eine geringere Leistung, liefert aber häufig ausreichende Dienste für Fahrzeuge, die niemals Autobahngeschwindigkeiten überschreiten oder erheblichen Belastungen ausgesetzt sind.

Die leichtesten Räder für Leistungsanwendungen sind nicht immer die richtigen Räder für jedes Auto. Wählen Sie den Aufbau entsprechend der tatsächlichen Nutzung und nicht nach wünschenswerter Nutzung.

Ob Sie Rundenzeiten verbessern, eine auffällige Stance-Maschine bauen oder einfach nur eine bessere Leistung Ihres Alltagsfahrzeugs wünschen – die Wahl des Aufbaus bestimmt, ob Ihre Investition in Schmiederäder ihr Potenzial entfaltet. Ebenso wichtig ist das Verständnis des Herstellungsprozesses – er zeigt, warum Schmiedekonstruktionen höhere Preise erzielen und wie sich die Qualität zwischen verschiedenen Herstellern unterscheidet.

Im Inneren des Schmiederäder-Herstellungsprozesses

Haben Sie sich jemals gefragt, wie Schmiedefelgen hergestellt werden? Der Weg vom rohen Aluminiumblock zur fertigen Leistungs-Felge umfasst spezialisierte Maschinen, präzise Temperaturregelung und Qualitätsprüfungen, die den höheren Preis rechtfertigen. Das Verständnis dieses Herstellungsprozesses zeigt, warum die Schmiedetechnik eine überlegene Leistung bietet – und hilft Ihnen dabei, Qualitätsbehauptungen von Herstellern besser einzuschätzen.

Im Gegensatz zu Gussfelgen-Verfahren, bei denen geschmolzenes Aluminium einfach eine Form füllt, wird beim Schmieden von Aluminiumfelgen festes Metall extremen Kräften ausgesetzt, die seine innere Struktur grundlegend verändern. Diese Umformmethode erzeugt die Dichte und Kornausrichtung, die Schmiedefelgen von allen anderen Fertigungsverfahren unterscheidet.

Vom Aluminiumblock zum Präzisionsbauteil

Die Fertigungsreise beginnt mit zylindrischen Aluminiumblockrohlingen, die je nach endgültigen Felgenspezifikationen typischerweise 40–80 Pfund wiegen. Diese massiven Blöcke aus Aluminiumlegierung 6061 dienen als Rohmaterial für geschmiedete Felgen, die letztendlich Ihr Fahrzeug tragen werden.

Vorheizstufe

Bevor das Pressen erfolgt, müssen die Rohlinge exakte Temperaturen erreichen, bei denen das Aluminium formbar wird, ohne zu schmelzen. Gemäß den Spezifikationen des Schmiedeprozesses wird das Material typischerweise auf Temperaturen zwischen 400 °C und 480 °C (750 °F bis 900 °F) erhitzt, um optimale Metallflusseigenschaften zu gewährleisten.

Die Temperaturgleichmäßigkeit ist in diesem Stadium von entscheidender Bedeutung. Ungleichmäßige Erwärmung erzeugt Temperaturgradienten innerhalb des Rohlings, die Materialinhomogenitäten und mögliche Fehler im fertigen Rad verursachen können. Qualitativ hochwertige Hersteller verwenden kalibrierte Temperatursensoren oder Infrarot-Thermometer, um eine gleichmäßige Erwärmung des gesamten Rohlings vor Fortfahren zu überprüfen.

Die Schmiedewerkzeuge selbst müssen vorgewärmt werden, um thermischen Schock zu vermeiden, wenn das heiße Barrenmaterial mit ihnen in Kontakt kommt. Diese Vorbereitung der Werkzeuge gewährleistet einen gleichmäßigen Materialfluss während des Pressvorgangs und verhindert eine vorzeitige Abkühlung, die die Schmiedequalität beeinträchtigen könnte.

Der Pressvorgang

An dieser Stelle unterscheidet sich das Schmieden von Felgen deutlich vom Standardgussverfahren. Laut Herstellungsdaten von Rusch Wheels werden Felgenschmiedeteile mit Pressen hergestellt, die einen extremen Druck von 12.000 Tonnen erzeugen – während MP Wheels eine 10.000-Tonnen-Presse für ihre geschmiedeten Magnesiumfelgen verwendet. Diese enormen Kräfte verdichten den Aluminiumbarren zu einer dichten, feinkörnigen Struktur, die mit keiner anderen metallverarbeitenden Methode erreichbar ist.

Was passiert während des Pressvorgangs?

- Überprüfung der Werkzeugausrichtung - Eine präzise Ausrichtung verhindert Maßungenauigkeiten oder ungleichmäßige Oberflächen, die die Qualität der fertigen Felge beeinträchtigen würden

- Drucküberwachung - Die Presslast wird kontinuierlich überwacht, um sicherzustellen, dass sie innerhalb der vorgegebenen Bereiche bleibt; ein Über- oder Unterschreiten des Drucks führt zu Teilverformungen oder unvollständigem Füllen der Form

- Prüfung des Materialflusses - Sichtkontrollen oder maschinengestützte Prüfungen bestätigen einen ordnungsgemäßen Materialfluss in alle Hohlraumbereiche der Form und identifizieren potenzielle Probleme wie unvollständige Füllung oder Kaltverschlüsse

- Erste Geometrieprüfung - Nach dem Pressvorgang erfolgt eine visuelle Inspektion des Radrohlings auf korrekte Form, einschließlich Profil des Felgenrands, Abmessungen der Nabe und der gesamten Symmetrie

Dieser Pressvorgang beseitigt die Poren und Schwachstellen, die bei Gussrädern auftreten können. Das Ergebnis sind Räder aus dichtem, homogenem Aluminium mit durchgängig ausgerichteter Korngestaltung – ideal, wenn Leistung entscheidend ist.

Gratabtragung und Beschneiden

Beim Schmieden entsteht überschüssiges Material, das als „Flash“ an den Rändern des Radrohlings bezeichnet wird. Gemäß den Qualitätskontrollvorgaben muss die Entfernung des Flash sauber erfolgen, ohne Unregelmäßigkeiten oder Beschädigungen am Bauteil zu hinterlassen. Präzisions-Abschneidewerkzeuge entfernen dieses überschüssige Material, während die Maßhaltigkeit an kritischen Flächen gewahrt bleibt.

Nach dem Abschneiden erfolgt die dimensionsmäßige Prüfung, um sicherzustellen, dass die Maße von Nabe, Bohrung und Felge innerhalb der vorgegebenen Toleranzen liegen. Bei der Oberflächenprüfung werden Unvollkommenheiten wie Grate oder raue Kanten erkannt, die die Leistung des Rades oder das Montieren des Reifens beeinträchtigen könnten.

Wärmebehandlung und Bearbeitungsstufen

Der gepresste Radrohling durchläuft nun die Wärmebehandlung – ein Prozess, der aus gutem Aluminium außergewöhnliches Radminaterial macht, wie es durch die T6-Aushärtungsbezeichnung gekennzeichnet ist, die Sie bereits bei hochwertigen geschmiedeten Rädern gesehen haben.

T6-Wärmebehandlungsprozess

Gemäß branchenspezifischen Fertigungsvorgaben durchlaufen Schmiedeteile nach dem Pressen eine T6-Wärmebehandlung, um eine hochfeste, mehrachsige Kornstruktur zu erzeugen. Dieser Prozess umfasst zwei unterschiedliche Phasen:

Lösungsglühen erhitzen des Aluminiums auf hohe Temperaturen, wodurch Magnesium und Silizium in der Legierung in eine übersättigte feste Lösung eingelagert werden. Danach wird das Rad schnell abgeschreckt – rasch abgekühlt, um diese Elemente in ihrem gelösten Zustand festzuhalten.

Gezielte Alterung folgt, bei der das Rad über genau definierte Zeiträume hinweg bei bestimmten erhöhten Temperaturen gehalten wird. Dadurch scheiden sich die gelösten Legierungselemente gezielt aus, wodurch die Streckgrenze, Härte und Zähigkeit deutlich erhöht werden, ohne unnötiges Gewicht hinzuzufügen.

Gemäß den Qualitätsprotokollen für die Wärmebehandlung überwachen Thermoelemente die Temperaturgenauigkeit während des gesamten Prozesses. Härteprüfungen mit den Verfahren nach Rockwell oder Vickers bestätigen, dass die endgültige Felgenhärte den Spezifikationen entspricht. Die Untersuchung der Mikrostruktur durch metallographische Analyse bestätigt die Gleichmäßigkeit und das Fehlen von Fehlern wie Rissen oder unerwünschten Materialphasen.

CNC-Genauigkeitsbearbeitung

Das wärmebehandelte Schmiedestück ähnelt nun einer rohen Felgenform, aber endgültige Abmessungen und konstruktive Details erfordern eine präzise Bearbeitung. Laut Rusch Wheels verfügt ihre Fabrik über 11 CNC-Maschinen, die speziell für die Produktion geschmiedeter Felgen eingesetzt werden – Drehmaschinen, die eine hohe Konzentrizität für zylindrische Flächen erreichen, sowie Fräsmaschinen mit hoher Steifigkeit und Spindeldrehzahl, die glattere Oberflächen liefern.

Der Bearbeitungsprozess erfolgt in mehreren Stufen:

- Gesichtsdesign-Bearbeitung - CNC-Fräsen formen die Speichermuster und schaffen so das visuelle Design, das jedes Felgenmodell voneinander unterscheidet

- Fräsen der Rückseite - Nach einer Drehung des Rades um 180 Grad werden Aussparungen zur Gewichtsreduzierung an der Rückseite gefräst, um überall dort Gewicht einzusparen, wo dies möglich ist

- Naben- und Bohrungspräzision - Kritische Befestigungsflächen werden exakt nach Vorgabe bearbeitet, um eine korrekte Passform am Fahrzeug zu gewährleisten

- Felgenprofilveredelung - Die Reifenmontageflächen für das Luftpilzprofil erhalten eine finale Bearbeitung, um eine ordnungsgemäße Reifenlage sicherzustellen

Nach fertigungsqualitätsstandards , wobei der Einsatz hochwertiger CNC-Maschinen höchste Toleranzen ermöglicht und Oberflächenfehler an den Schmiedeteilen minimiert. Jedes CAD-Modell eines Rades wird mithilfe von Computer-Aided-Manufacturing-Software (CAM) programmiert, um G-Code zu erzeugen, der die präzisen Werkzeugwege steuert.

Manuelle Nachbearbeitung und Beschichtung

Die Präzisionsbearbeitung hinterlässt Kanten, die manuelle Nacharbeit erfordern. Gemäß branchenüblichen Verfahren durchläuft jeder gefräste Bereich mehrere Entgratungsstufen, manuelles Feilen, Polieren und Aufbereiten vor der Beschichtungsvorbereitung. Handwerker formen jedes Profil zur Perfektion – jede Kante erhält sorgfältige Aufmerksamkeit vor dem endgültigen Finish.

Der Beschichtungsprozess folgt einem mehrstufigen Protokoll. Qualitätshersteller verwenden kombinierte Verfahren aus Flüssiglack und Pulverbeschichtung: Pulverbeschichtung, gefolgt von Aushärten, dann Lackbeschichtung und Aushärten, danach klare Pulverbeschichtung und abschließendes Aushärten – drei vollständige Beschichtungs- und Aushärtungszyklen für maximale Haltbarkeit und Optik.

Qualitätskontrolle: Warum sie einen höheren Preis rechtfertigt

Jeder oben beschriebene Schritt beinhaltet Verifizierungsverfahren, die qualitativ hochwertige geschmiedete Räder von minderwertigen Produkten unterscheiden. Das Verständnis dieser Qualitätskontrollmaßnahmen hilft Ihnen, die Glaubwürdigkeit eines Herstellers einzuschätzen.

Zerstörungsfreie Prüfung (NDT)

Gemäß Inspektionsprotokollen ermöglicht die zerstörungsfreie Prüfung die Erkennung innerer Fehler, die die Leistung des Rades beeinträchtigen könnten:

- Ultraschallprüfung (UT) - Nutzt Ultraschallwellen zur Erkennung innerer Risse oder Porosität, die einer visuellen Inspektion nicht sichtbar sind

- Magnetpulverprüfung (MPT) - Erkennt Oberflächen- und unterflächige Risse, die die strukturelle Integrität beeinträchtigen

- Farbdurchdringungsprüfung (PT) - Macht sichtbare Oberflächenrisse oder Fehler durch Eindringfarbe deutlich

- Röntgen- oder radiographische Inspektion - Für maximale Empfindlichkeit erkennt die Röntgenprüfung verborgene innere Fehler

Dimensionsprüfung

Endgültige Räder durchlaufen umfassende Messungen mittels Koordinaten-Messmaschinen (KMM), präzisen Schieblehren und Mikrometern. Laut den Qualitätsvorgaben von Rusch Wheels ist der Laufout – die Messung der Rundlaufgenauigkeit eines rotierenden Rades – die kritischste Messgröße. Die Räder werden hinsichtlich aller Maße auf Übereinstimmung mit den internationalen Qualitätsstandards SAE-J und JWL überprüft, um sicherzustellen, dass sie innerhalb der Toleranzen liegen.

Leistungstest

Gemäß den Engineering-Validierungsprotokollen unterzieht sich jedes Rad-Design einer physikalischen Prüfung gemäß den Normen SAE, JWL, VIA und TÜV. Mit Finite-Elemente-Analyse (FEA)-Software werden Kurvenfahrt-, Radial- und Schlagprüfungen, die auf jede spezifische Fahrzeuganwendung zugeschnitten sind, vor Produktionsbeginn simuliert.

Dieses strenge Qualitätskontrollsystem erklärt, warum namhafte Hersteller von geschmiedeten Rädern erhebliche Investitionen in Testinfrastrukturen tätigen. Unternehmen, die Zertifizierungen wie IATF 16949 – den Qualitätsmanagersstandard für die Automobilproduktion – halten, zeigen damit ihre Verpflichtung zu diesen Prüfstandards. Zum Beispiel wenden Präzisions-Hot-Forging-Spezialisten wie Shaoyi (Ningbo) Metal Technology ähnliche, nach IATF 16949 zertifizierte Qualitätskontrollverfahren auf Automobil-Federbeine und Antriebswellen an und zeigen so, wie dieselben metallurgischen Prinzipien und Verifizierungsstandards hochleistungsfähige geschmiedete Bauteile in der gesamten Automobilindustrie bestimmen.

Der Herstellungsprozess, der geschmiedete Räder erzeugt, umfasst Temperaturen über 1000 °C, Drücke bis zu 12.000 Tonnen und Qualitätsprüfprotokolle, die den Luft- und Raumfahrtstandards entsprechen. Dies erklärt sowohl die höhere Preisgestaltung als auch die überlegenen Leistungsmerkmale.

Das Verständnis der Herstellung von Schmiedefelgen schafft die Grundlage, um Hersteller einzuschätzen und fundierte Kaufentscheidungen zu treffen. Im letzten Abschnitt wird erläutert, wie man Qualitätsmerkmale erkennt und die richtige Bauart entsprechend den individuellen Anforderungen auswählt.

Auswahl der richtigen Schmiedefelgen-Bauart

Sie haben die Wissenschaft des Schmiedens kennengelernt, die Eigenschaften jeder Bauart untersucht und passende Anwendungen bestimmten Designs zugeordnet. Nun folgt der praktische Schritt: den Kauf von Schmiedefelgen, ohne auf übertriebene Marketingaussagen oder Qualitätsmängel hereinzufallen. Ob Sie nach den besten Schmiedefelgen für den Einsatz auf der Rennstrecke suchen oder nach kostengünstigen Schmiedefelgen mit echtem Mehrwert, diese Kaufrichtlinie hilft Ihnen, sich sicher im Markt zu orientieren.

Wenn man Schmiedefelgen und Leichtmetallfelgen im Allgemeinen vergleicht, sollte man bedenken, dass alle Schmiedefelgen aus Aluminiumlegierung bestehen – der Unterschied liegt in der Herstellungsmethode, nicht im Grundmaterial. Damit wird ein häufiges Missverständnis geklärt: Sind Schmiedefelgen aus Aluminium? Ja, absolut. Der Leistungsvorteil ergibt sich daraus, wie diese Aluminiumlegierung verarbeitet wird, nicht aus exotischen Materialien.

Die Frage von Leichtmetall- gegenüber Schmiedefelgen betrifft letztlich, ob das Aluminium gegossen (geschmolzen in Formen gegossen) oder geschmiedet (aus massiven Barren unter extremem Druck verdichtet) wurde. Beide verwenden Aluminiumlegierungen; das Schmieden erzeugt einfach durch mechanische Bearbeitung überlegene Materialeigenschaften, anstatt auf die natürlichen Abkühleigenschaften des Gießens zu setzen.

Wertung von Qualitätsindikatoren

Wie unterscheidet man seriöse Marken von echten Schmiedefelgen von Unternehmen mit überzogenen Behauptungen? Zertifizierungen, Prüfnormen und Materialdokumentationen liefern objektive Qualitätsnachweise, die über Marketingaussagen hinweg Klarheit schaffen.

Erforderliche Zertifizierungen zur Überprüfung

Nach branchenzertifizierungsstandards , sollten renommierte Hersteller von geschmiedeten Rädern mehrere wichtige Zertifizierungen vorweisen können:

- ISO 9001 - Der weltweite Standard für Qualitätsmanagementsysteme, der konsistente Qualitätskontrollprozesse von der Konstruktion bis zur Prüfung sicherstellt

- JWL und JWL-T - Japanische Standards für Alufelgen, die Sicherheits- und Qualitätsanforderungen bestätigen; trotz japanischer Herkunft weltweit anerkannt

- VIA-Zertifizierung - Unabhängige Drittprüfung durch den japanischen Fahrzeug-Prüfverein (Vehicle Inspection Association), die eine zusätzliche Verifizierung über Herstellerangaben hinaus bietet

- TÜV-Zertifizierung - In europäischen Märkten besonders angesehen, steht für strenge Einhaltung von Qualitäts- und Sicherheitsprüfungen

- IATF 16949 - Der Qualitätsmanagementstandard der Automobilindustrie, der die gesamten Produktionsprozesse abdeckt und auf kontinuierliche Verbesserung sowie Fehlervermeidung ausgerichtet ist

Besonders auf das IATF 16949-Zertifikat sollte geachtet werden. Dieser Standard, der von Automobil-Schmiedespezialisten wie Shaoyi (Ningbo) Metal Technology , weist darauf hin, dass ein Hersteller über Qualitätsmanagementsysteme verfügt, die speziell für automotive Komponenten ausgelegt sind. Wenn ein Schmiedebetrieb diese Zertifizierung für Produkte wie z. B. Federbeinlager und Antriebswellen vorweisen kann, demonstriert er damit das gleiche metallurgische Know-how und die gleichen Qualitätsprüfungsprotokolle, die auch bei der Herstellung hochwertiger Räder gefordert werden.

Prüfstandards und Dokumentation

Über Zertifizierungen hinaus sollten Nachweise über tatsächlich durchgeführte Tests an Radkonstruktionen angefordert werden. Laut Empfehlungen für den Raderwerb sollten echte geschmiedete Räder mit Schmiedezertifikaten geliefert werden, aus denen die Presskraft und Wärmebehandlungsprotokolle hervorgehen. Hersteller, die keine metallurgischen Prüfberichte oder Röntgeninspektionsresultate vorlegen können, liefern möglicherweise keine genuine Schmiedekonstruktion.

Zu den wichtigsten Prüfdokumenten gehören:

- Ergebnisse von Schlagfestigkeitsprüfungen - Bestätigt die Leistung des Rades unter simulierten Bedingungen wie Fahrbahnunebenheiten oder Bordsteinanschlägen

- Dauerfestigkeitsprüfdaten - Bestätigt die Langzeitbeständigkeit unter wiederholten Belastungszyklen

- Radiallastprüfung - Stellt sicher, dass die Räder vorgegebene Gewichtsbelastungen ohne Verformung tragen können

- Prüfung der Kurvenwechselfestigkeit - Prüft die strukturelle Integrität unter seitlichen Kräften, wie sie beim aggressiven Fahren auftreten

Gemäß Qualitätsbewertungsprotokollen können Hersteller durch die Durchführung dieser Tests die strukturelle Integrität und Sicherheit ihrer Räder garantieren und den Kunden somit das Vertrauen geben, dass sie in zuverlässige Produkte investieren.

Aspekte der Lieferkette

Bei kundenspezifischen Radprojekten oder Großbestellungen beeinflusst der Standort des Herstellers die Lieferzeiten und Logistikkosten. Etablierte Schmiedepartner in der Nähe wichtiger Verschiffungshäfen wie dem Hafen von Ningbo können die Beschaffung erheblich beschleunigen. Unternehmen wie Shaoyi Metal Technology , die sich in der Nähe dieses strategischen Hafens befinden, zeigen, wie geografische Lage in Kombination mit zertifizierten Produktionskapazitäten eine effiziente globale Lieferung präzisionsgefertigter Automobilkomponenten ermöglicht.

Treffen Sie Ihre Entscheidung zur Bauart

Nachdem die Qualitätsindikatoren verstanden wurden, besteht der letzte Schritt darin, den Aufbau systematisch an Ihre spezifischen Anforderungen anzupassen. Dieser Entscheidungsrahmen verhindert kostspielige Fehlanpassungen zwischen Felgenmerkmalen und den tatsächlichen Einsatzszenarien.

- Definieren Sie Ihren primären Einsatzbereich - Seien Sie ehrlich darüber, wie Sie das Fahrzeug tatsächlich nutzen werden, nicht wie Sie es gerne nutzen würden. Fahrzeuge für den Rennstreckeneinsatz priorisieren andere Eigenschaften als Alltagsfahrzeuge. Ausstellungsfahrzeuge haben andere Anforderungen als Fahrzeuge für leistungsorientierte Wochenendausflüge. Ihr Einsatzbereich bestimmt, welche Kompromisse beim Felgenaufbau am wichtigsten sind.

- Legen Sie das Budget fest - Laut Analyse der Marktpreise sind realistische Preisklassen für echte Schmiedefelgen wie folgt: Einstiegs-Monoblock-Sätze beginnen bei etwa 2.095 $, Zwei-Teil-Felgen der Mittelklasse ab ca. 1.100 $ pro Felge, und hochwertige Drei-Teil-Felgen erfordern 1.680 $ oder mehr pro Felge. Berücksichtigen Sie langfristige Kosten wie mögliche Reparaturen, Wartung und Ersatz von Komponenten.

- Passform-Anforderungen bestimmen - Standardmäßige Offset- und Breitenkombinationen funktionieren mit einteiliger oder zweiteiliger Konstruktion. Extreme Spezifikationen, die eine präzise Anpassung auf Millimeter-Ebene erfordern, benötigen in der Regel eine dreiteilige Konstruktion. Gemäß den Passform-Empfehlungen immer die Passform mithilfe eines digitalen Konfigurators vor dem Kauf überprüfen und den minimalen Bremszangenabstand anhand der Herstellervorlagen bestätigen.

- Pflegeaufwand bewerten - Einteilige Räder erfordern neben dem normalen Reifenservice kaum zusätzliche Wartung. Zweiteilige verschraubte Ausführungen benötigen eine regelmäßige Überprüfung des Anzugsdrehmoments. Dreiteilige Konstruktionen erfordern regelmäßige Kontrolle der Befestigungselemente und gegebenenfalls Wartung der Dichtungen. Wählen Sie die Bauweise entsprechend Ihren realistischen Wartungsgewohnheiten.

- Herstellerqualifikationen überprüfen - Fordern Sie Zertifizierungsdokumente, Prüfergebnisse und Materialspezifikationen vor dem Kauf an. Hersteller, die nicht in der Lage oder bereit sind, diese Unterlagen bereitzustellen, liefern möglicherweise nicht die beworbene Qualität. Achten Sie auf Qualitätsindikatoren wie die Zertifizierungen ISO 9001, JWL, VIA und idealerweise IATF 16949.

Häufige Fehlvorstellungen von Käufern werden aufgeklärt

Werbliche Aussagen und Behauptungen von Wettbewerbern verbreiten mehrere Fehlvorstellungen, die zu schlechten Kaufentscheidungen führen. Das Verständnis dieser Punkte hilft Ihnen, Felgen objektiv einzuschätzen.

"Rotary Forged" und "Flow Forged" sind echte Schmiedefelgen

Wie bereits erwähnt, beschreiben diese Begriffe ein hybrides Fertigungsverfahren, bei dem gegossene Felgenzentren eine Trommelbearbeitung durchlaufen, wodurch sich die Materialeigenschaften verbessern. Es handelt sich dabei nicht um eine vollständig geschmiedete Konstruktion. Der Trommelbereich weist schmiedeähnliche Eigenschaften auf, doch das Zentrum bleibt aus gegossenem Aluminium. Diese Felgen bieten im Vergleich zur Standardgussausführung echte Leistungsvorteile bei niedrigeren Kosten als echte Schmiedefelgen – sie sind jedoch nicht gleichwertig mit vollständig geschmiedeten Felgen.

"Günstige Schmiedefelgen" liefern die gleiche Leistung wie hochwertige Optionen

Preisunterschiede bei Schmiedefelgen spiegeln reale Qualitätsunterschiede wider. Laut Käuferbefragungen bereuen preisbewusste Käufer häufig, dass sie die professionelle Montage übersprungen und eine Qualitätsprüfung vernachlässigt haben. Verdächtig niedrige Preise deuten oft darauf hin, dass bei Materialqualität, Wärmebehandlung oder Prüfzertifizierung Abstriche gemacht wurden. Günstige Schmiedefelgen gibt es zwar, aber die billigsten Modelle bieten selten echte Schmiedeleistung.

"Alle Schmiedefelgen sind unabhängig von der Marke austauschbar"

Unterschiedliche Marken von Schmiedefelgen verfolgen unterschiedliche Qualitätsstandards, Prüfprotokolle und Materialspezifikationen. Laut verifizierungsanleitung fordern Sie das Schmiedezertifikat des Herstellers an, aus dem die Presskraft und die Aufzeichnungen zur Wärmebehandlung hervorgehen. Authentische Schmiedefelgen weisen unter Vergrößerung eine nahtlose Kornstruktur auf und zeigen keine Gussnähte. Vermeiden Sie Verkäufer, die keine metallurgischen Prüfberichte vorlegen können.

die Bauart spielt keine Rolle, wenn die Felge geschmiedet ist

Dieser Artikel hat umfassend gezeigt, dass die Bauart die Anpassungsfreiheit, Wartbarkeit, Pflegeanforderungen und Gewichtseigenschaften bestimmt. Einscheiben-, Zweiteil- und Dreiteilbauweisen sind jeweils optimal für unterschiedliche Anwendungen geeignet. Die Auswahl allein nach dem Merkmal „geschmiedet“, ohne die Bauart zu berücksichtigen, führt zu falschen Erwartungen.

geschmiedete Felgen sind nur für Rennwagen geeignet

Laut Analyse der Einsatzmöglichkeiten bieten geschmiedete Felgen auch für Alltagsfahrzeuge messbare Vorteile: verbesserte Kraftstoffeffizienz (ca. 0,5–1 MPG Verbesserung bei Nicht-Elektrofahrzeugen), bessere Lenkreaktion und überlegene Haltbarkeit gegenüber Straßenbelastungen. Sie sind gerechtfertigt für Fahrzeuge mit mehr als 300 PS oder solche, die erhebliche Nutzlasten transportieren, da dort die Reduzierung der rotierenden Massen Effizienz und Kontrolle direkt verbessert.

Die besten Schmiederäder für Ihr Fahrzeug sind diejenigen, die zu Ihrer tatsächlichen Anwendung, Ihrem Budget und Ihrem Wartungsaufwand passen – nicht unbedingt die teuerste oder leichteste verfügbare Option.

Mit diesem umfassenden Verständnis der Arten von Schmiederädern, Qualitätsmerkmalen und praktischen Auswahlkriterien sind Sie nun in der Lage, fundierte Entscheidungen zu treffen, die langfristigen Wert bieten. Ob Sie eine reine Rennstreckenmaschine, ein auffälliges Showauto oder einen Alltagswagen bauen, der über seiner Klasse liegt – die richtige Wahl der Schmiederad-Konstruktion entsprechend Ihren spezifischen Anforderungen stellt sicher, dass sich Ihre Investition jedes Mal beim Fahren auszahlt.

Häufig gestellte Fragen zu Arten der Schmiederad-Konstruktion

1. Welche Art der Radkonstruktion ist die beste?

Monoblock geschmiedete Räder gelten aufgrund ihres überlegenen Festigkeits-Gewichtsverhältnisses und ihrer strukturellen Integrität als Spitze für Leistungsanwendungen. Sie sind etwa 25-30% leichter als Gussräder und bis zu 3 Mal stärker. Die "beste" Konstruktion hängt jedoch von Ihrer Anwendung abder Monoblock übertrifft die Streckenanwendung, der zweiteilige bietet ausgewogene Leistung mit Wartbarkeit für tägliche Fahrer und der dreiteilige bietet maximale Anpassung für Showcars und einzigartige Montageanforderungen.

2. Die Sind OEM-Räder gegossen oder geschmiedet?