Eine FAIR lesen: Ihre Schritt-für-Schritt-Methode zur Qualitätsprüfung

Zusammenfassung

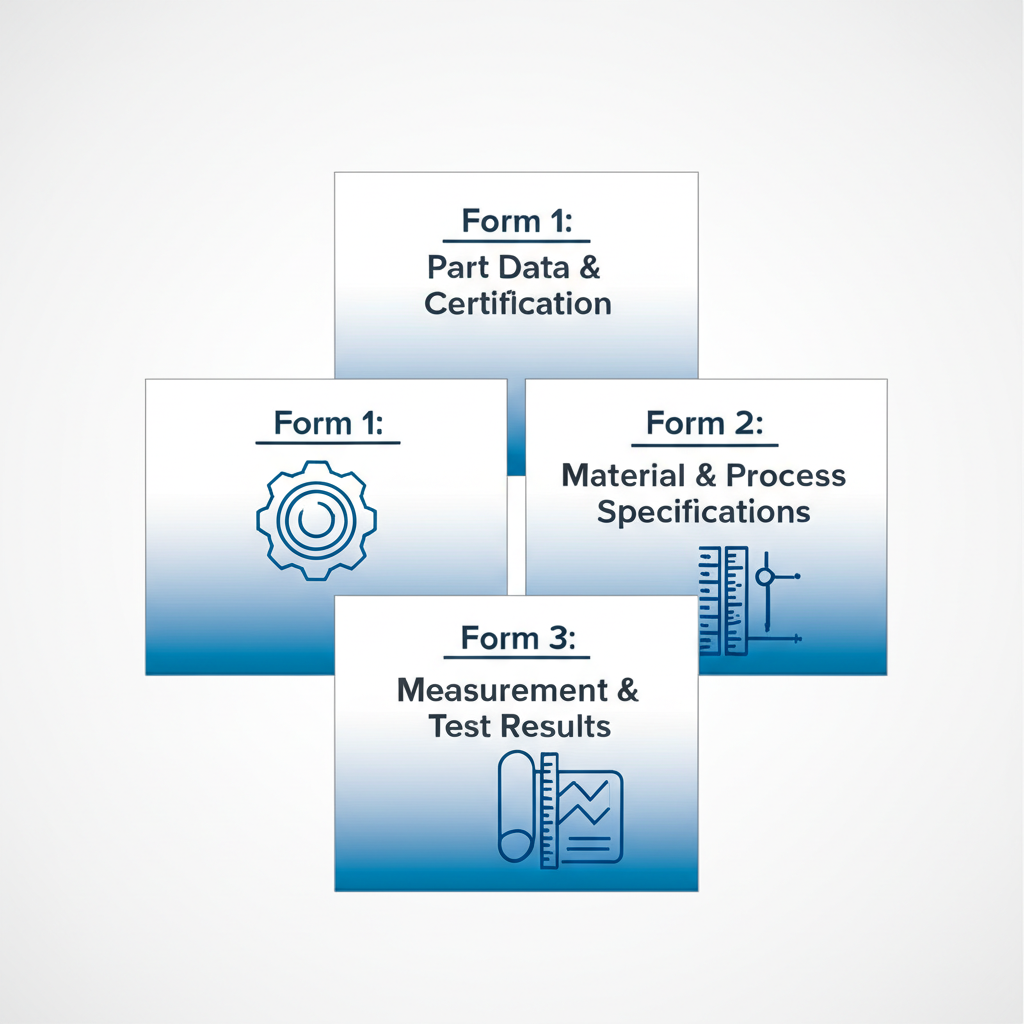

Ein Erstbemusterungsprüfbericht (FAIR) ist ein formelles Qualitätskontrolldokument, das belegt, dass ein Fertigungsprozess Bauteile herstellen kann, die allen Konstruktions- und technischen Spezifikationen entsprechen. Um einen FAIR effektiv zu lesen, müssen Sie systematisch die drei zentralen Formulare prüfen: Formular 1 für die Teile-Rückverfolgbarkeit, Formular 2 für Material- und Prozesszertifizierungen und Formular 3, um jede Maßnahme anhand der Konstruktionsvorgaben mithilfe einer entsprechenden Ballonzeichnung zu verifizieren.

Verständnis von FAI und FAIR: Zweck und Grundlagen

In der Fertigung ist Präzision von größter Bedeutung. Bevor eine vollständige Produktionsserie beginnt, benötigen sowohl Käufer als auch Lieferant absolute Gewissheit, dass der Fertigungsprozess in der Lage ist, Teile herzustellen, die allen Spezifikationen entsprechen. Dies ist der Kernzweck einer Erstbemusterungsprüfung (First Article Inspection, FAI). Die FAI ist ein detaillierter Verifizierungsprozess, bei dem eines der ersten hergestellten Teile akribisch anhand aller Konstruktionsdaten überprüft wird. Die dokumentierte Ausgabe dieses Prozesses ist der Erstbemusterungsprüfbericht (First Article Inspection Report, FAIR).

Die FAIR dient als objektiver Nachweis dafür, dass der Lieferant alle Konstruktionsanforderungen verstanden hat und dass seine Prozesse robust genug sind, um eine konsistente Produktion sicherzustellen. Für Lieferanten ist es ein entscheidender Schritt, um ihre Methoden zu validieren und potenzielle Fertigungsherausforderungen frühzeitig zu erkennen. Für Käufer ist es ein wichtiges Instrument zur Risikominderung, das sicherstellt, dass genau das produziert wird, was sie konstruiert haben. Dieser Prozess ist besonders wichtig in Branchen mit strengen Qualitätsstandards wie Luft- und Raumfahrt, Medizinprodukte und Automobilfertigung. Beispielsweise ist bei der Beschaffung von Hochleistungskomponenten eine gründliche Erstmusterprüfung zwingend erforderlich. Unternehmen, die maßgeschneiderte Schmiededienstleistungen für die Automobilindustrie anbieten verlassen sich auf solche Prozesse, um sicherzustellen, dass ihre Teile die anspruchsvollen IATF16949-Zertifizierungsstandards erfüllen.

Ein vollständiger FAI ist nicht für jeden Produktionslauf erforderlich, wird jedoch durch bestimmte Ereignisse ausgelöst, die die Form, Passform oder Funktion eines Teils beeinflussen könnten. Laut branchenüblichen Standards ist ein neuer FAIR typischerweise in folgenden Fällen erforderlich:

- Einführung eines neuen Teils: Wenn ein Teil zum ersten Mal hergestellt wird.

- Konstruktionsänderung: Jede Änderung an den Konstruktionszeichnungen oder Spezifikationen erfordert einen neuen FAI zur Validierung der Änderungen.

- Prozessänderung: Wenn sich der Herstellungsprozess, die Ausrüstung, die Werkzeuge oder der Standort ändert.

- Lieferantenwechsel: Wenn die Produktion an einen neuen Lieferanten oder eine neue Einrichtung verlegt wird.

- Produktionsunterbrechung: Wenn ein Bauteil über einen längeren Zeitraum, oft zwei Jahre, nicht in Produktion war, ist eine neue FAI erforderlich, um den Prozess erneut zu qualifizieren.

In einigen Fällen kann eine teilweise FAI ausreichend sein. Bei einer geringfügigen Konstruktionsänderung, die nur wenige Merkmale betrifft, kann die Prüfung auf diese Eigenschaften beschränkt werden. Eine vollständige FAI bietet jedoch die umfassendste Qualitätssicherheit. Weitere Informationen zu den Grundlagen finden Sie in diesem leitfaden zur FAI/FAIR .

Entschlüsselung der drei Kernformulare eines FAIR (AS9102-Standard)

Obwohl FAIR-Formate variieren können, haben viele Branchen, insbesondere die Luft- und Raumfahrt, den Bericht gemäß dem AS9102-Standard standardisiert. Diese Struktur unterteilt den Bericht in drei verschiedene Formulare, jedes mit einem spezifischen Zweck. Das Verständnis dieser Formulare ist der Schlüssel zum Lesen eines beliebigen FAIR. Begleitend zu diesen Formularen ist die ballonmarkierte Zeichnung, ein wesentlicher visueller Leitfaden für die Inspektion.

Die ballonmarkierte (oder gekapselte) Zeichnung

Bevor Sie sich mit den Formularen beschäftigen, ist es entscheidend, die Ballonzeichnung zu verstehen. Dabei handelt es sich um eine technische Zeichnung, bei der jeder einzelne Anforderung – einschließlich Maßen, Toleranzen, Hinweisen und Spezifikationen – eine eindeutige Nummer in einem Kreis (einem „Ballon“) zugeordnet wird. Diese Nummer verbindet die konstruktive Anforderung auf der Zeichnung direkt mit einem bestimmten Posten in Formular 3 und ermöglicht so einen eindeutigen und nachvollziehbaren Prüfplan.

Formular 1: Teilennummer-Nachverfolgbarkeit

Dies ist die zusammenfassende Übersicht auf oberster Ebene des Berichts. Ihre Hauptfunktion besteht darin, das zu prüfende Teil zu identifizieren und Rückverfolgbarkeit sicherzustellen. Zu den wichtigsten Informationen auf Formular 1 gehören die Teilenummer, der Teilname, die Seriennummer sowie der Zeichnungsstand (Revision). Falls es sich bei dem Teil um eine Baugruppe handelt, listet Formular 1 außerdem alle Unterkomponenten auf, aus denen das Endprodukt besteht. Im Wesentlichen beantwortet dieses Formular die Frage: „Prüfen wir das richtige Teil, auf dem richtigen Revisionsstand, und sind alle Unterbauteile berücksichtigt?"

Formular 2: Produktverantwortlichkeit

Formular 2 befasst sich mit den „Bestandteilen“ des Bauteils. Es dokumentiert alle Rohstoffe, besonderen Verfahren und Funktionstests, die gemäß den Konstruktionsspezifikationen erforderlich sind. Für jedes verwendete Material (z. B. eine bestimmte Aluminiumlegierung) listet dieses Formular die Materialspezifikation, den Lieferanten sowie Nachverfolgungsinformationen wie Chargennummern auf. Außerdem werden alle besonderen Verfahren wie Wärmebehandlung, Beschichtung oder Eloxieren aufgeführt, zusammen mit den Anbietern, die diese durchgeführt haben, sowie Verweise auf deren Konformitätszertifikate. Schließlich werden alle erforderlichen Funktionstests erfasst und die entsprechenden Prüfergebnisse referenziert. Dieses Formular bestätigt, dass das Bauteil aus den richtigen Materialien hergestellt wurde und die korrekten Behandlungen erhalten hat.

Formular 3: Merkmalverantwortlichkeit

Dies ist der detaillierteste und kritischste Teil des FAIR. Formular 3 ist eine umfassende Liste aller auf der mit Ballonnummern versehenen Zeichnung identifizierten Merkmale. Jeder Posten entspricht einer Ballonnummer und enthält die spezifische Anforderung (z. B. eine Maßangabe mit ihrer Toleranz), das tatsächliche Messergebnis des geprüften Teils sowie eine eindeutige Feststellung von Bestanden/Durchgefallen. Es dokumentiert außerdem die zur Prüfung verwendeten Messmittel, um die Rückverfolgbarkeit sicherzustellen. Dieses Formular liefert die detaillierte, merkmalsweise Nachweise dafür, dass das physische Teil den Anforderungen der Konstruktionszeichnung entspricht. Eine ausführliche Aufschlüsselung dieser Formulare finden Sie in diesem kompletten Leitfaden zu Erstbemusterungsprüfungen .

Schritt-für-Schritt-Anleitung zum Lesen und Interpretieren des Berichts

Die Lektüre eines Erstmusterprüfberichts kann aufgrund des Detaillierungsgrads entmutigend wirken, doch mit einer systematischen Vorgehensweise wird er überschaubar. Ziel ist es, eine vollständige und lückenlose Nachweiskette von der Konstruktionszeichnung bis zum endgültig gemessenen Bauteil sicherzustellen. Befolgen Sie diese Schritte, um eine gründliche Prüfung durchzuführen.

- Beginnen Sie mit Formular 1: Überprüfen Sie die Teilezuordnung. Beginnen Sie damit, zu bestätigen, dass alle Angaben auf Formular 1 korrekt sind. Prüfen Sie die Teilenummer, den Revisionsstand und die Seriennummer anhand Ihrer Bestellung und der technischen Zeichnung. Falls es sich um eine Baugruppe handelt, stellen Sie sicher, dass jede Teilenummer der Unterbaugruppen aufgeführt ist. Jede Abweichung hier könnte den gesamten Bericht ungültig machen.

- Prüfen Sie Formular 2: Bestätigen Sie Materialien und Prozesse. Gehen Sie anschließend zu Formular 2, um die Produktrückverfolgbarkeit zu überprüfen. Stellen Sie sicher, dass alle aufgeführten Rohstoffe den Spezifikationen auf der Zeichnung entsprechen. Prüfen Sie das Vorhandensein beigefügter Konformitätszertifikate (CoCs) für jedes Material und jeden besonderen Prozess. Vergewissern Sie sich, dass alle erforderlichen funktionalen Prüfverfahren aufgeführt sind und dass die zugehörigen Prüfberichte vorhanden sind und erfolgreiche Ergebnisse aufweisen.

- Stellen Sie den nummerierten Zeichnungen Formular 3 gegenüber. Dies ist der aufwändigste Schritt. Legen Sie die nummerierte Zeichnung und Formular 3 nebeneinander und gehen Sie jede Nummer der Reihe nach durch. Suchen Sie für jede Nummer die entsprechende Zeile in Formular 3 und prüfen Sie drei Dinge: Die Anforderung ist korrekt aufgeführt, die tatsächliche Messung ist dokumentiert und das Ergebnis liegt innerhalb der vorgegebenen Toleranz.

- Überprüfen Sie jede Messung sorgfältig. Suchen Sie nicht nur nach einem „Bestanden“ in der Ergebnisspalte. Prüfen Sie die tatsächlich gemessenen Werte. Liegen sie konstant in der Mitte des Toleranzbereichs oder liegen sie an den Grenzen? Messwerte, die gerade so bestehen, könnten darauf hinweisen, dass der Prozess nicht gut beherrscht ist und während der Serienproduktion aus dem Toleranzbereich herauslaufen könnte.

- Auf Vollständigkeit prüfen. Stellen Sie sicher, dass jeder einzelne Hinweis auf der Zeichnung einen entsprechenden Eintrag in Formblatt 3 hat. Dazu gehören nicht nur Maße, sondern auch Zeichnungsanmerkungen, Materialvorgaben und Oberflächenanforderungen. Jede fehlende Merkmalsangabe bedeutet, dass die Prüfung unvollständig ist.

- Nichtkonformitäten identifizieren und bewerten. Wenn eine Eigenschaft als "Nicht erfüllt" gekennzeichnet ist, handelt es sich um eine Nichtkonformität. Die FAIR sollte in der entsprechenden Spalte des Formulars 3 eine Nummer des Nichtkonformitätsberichts (NCR) enthalten. Sie müssen diesen Bericht überprüfen, um die Abweichung und die vorgeschlagene Entsorgung (z. B. Nachbearbeitung, Reparatur oder Schrott) zu verstehen. Das Teil kann erst dann angenommen werden, wenn alle Nichtkonformitäten ordnungsgemäß behoben und genehmigt wurden.

Häufige Fallstricke und bewährte Verfahren für die FAIR-Analyse

Selbst bei einem strukturierten Prozess können Fehler bei der Erstellung oder Überprüfung eines FAIR auftreten. Die Kenntnis der häufigsten Fehler und die Einhaltung bewährter Verfahren können kostspielige Qualitätsverluste und Produktionsverzögerungen verhindern. Eine solide Analyse stellt sicher, dass der FAIR-Prozess eine echte Wertschöpfung ist und nicht nur eine Papierkramarbeit.

Häufige Fehler, die vermieden werden sollten

- Unvollständige Formulare: Fehlende Unterschriften, Daten oder erforderliche Felder können den Bericht für eine Prüfung ungültig machen. Alle erforderlichen Felder müssen ausgefüllt werden.

- Fehlende Zertifizierungen: Eine allgemeine Überwachung umfasst nicht alle Unterlagen, wie z. B. Materialzertifikate oder spezielle Prozesszertifikate, auf die in Formular 2 verwiesen wird.

- Falsches Ballonfahren: Die Ballonzeichnung muss zu 100% korrekt sein. Fehlende Ballons für Merkmale oder Notizen oder doppelte Ballonnummern verursachen Verwirrung und eine unvollständige Inspektion.

- Die Zeichnungsnotizen ignorieren: Allgemeine Hinweise auf eine Zeichnung (z. B. "Breißen Sie alle scharfen Kanten") sind Anforderungen und müssen auf Formblatt 3 aufgeblasen und überprüft werden. Sie werden oft übersehen.

- Vage Messergebnisse: Für Attributprüfungen (Ja/Nein Anforderungen) reicht es nicht aus, einfach "Pass" oder "Conforms" zu schreiben. Der Bericht sollte angeben, was überprüft wurde, z. B. "Bestätigte Teilmarkierung vorhanden und lesbar".

Beste Verfahren für eine wirksame Überprüfung

- Verwenden Sie eine Checkliste: Entwickeln Sie eine Standard-Checkliste für Ihre Prüfer, um sicherzustellen, dass jeder Abschnitt des FAIR konsequent und gründlich geprüft wird.

- Überprüfen Sie die Kalibrierung des Werkzeugs: Überprüfen Sie, ob die in Formblatt 3 aufgeführten Messgeräte gültige Kalibriertermine haben. Ein nicht kalibriertes Werkzeug macht die erzeugten Messungen ungültig.

- Frage Grenzwerte: Wie bereits erwähnt, sollten Ergebnisse, die sich konsequent am Rand der Toleranzgrenze befinden, als rote Flagge angesehen werden. Sie müssen diese mit dem Lieferanten besprechen, um die Prozessfähigkeit zu verstehen.

- Sicherstellung einer eindeutigen Rückverfolgbarkeit: Sie sollten in der Lage sein, alle Merkmale von der Zeichnung auf Formblatt 3 und alle Materialien oder Verfahren von der Zeichnung auf Formblatt 2 und dessen Beleg leicht nachzuverfolgen.

- Geben Sie klares Feedback: Wenn Sie eine FAIR ablehnen, geben Sie klares, konkretes Feedback darüber, was korrigiert werden muss. Vage Ablehnungen führen zu Verzögerungen und Frustration.

Häufig gestellte Fragen

1. Die Wie interpretieren Sie einen Inspektionsbericht?

Um einen Prüfbericht wie einen FAIR zu interpretieren, vergleicht man methodisch die Konstruktionsanforderungen mit den tatsächlichen Ergebnissen. Zunächst überprüfen Sie die administrativen Angaben (Formular 1), dann bestätigen Sie, dass alle Materialien und Prozesse zertifiziert sind (Formular 2). Der Kern der Interpretation besteht darin, jedes gemessene Merkmal auf Formular 3 anhand der aufgeblasenen Zeichnung zu überprüfen, um sicherzustellen, dass jede Dimension innerhalb der Toleranz liegt und als "Pass" gekennzeichnet ist.

2. Die Was ist ein FAIR (First Article Inspection Report)?

Ein Erster Artikelinspektionsbericht (FAIR) ist das formale Dokumentationspaket, das nachweist, dass ein Teil in Übereinstimmung mit allen technischen Zeichnungen und Spezifikationen hergestellt wurde. Es ist ein wichtiges Qualitätskontrollwerkzeug, das zur Validierung eines Herstellungsprozesses verwendet wird, bevor eine Vollproduktion genehmigt wird, insbesondere für neue oder überarbeitete Teile. Der Standardbericht besteht aus drei Formularen, in denen Teil-, Produkt- und Merkmalsachbarkeit detailliert beschrieben werden.

3. Die Wie sieht ein guter Inspektionsbericht aus?

Ein guter Inspektionsbericht ist vollständig, genau und leicht zu verfolgen. Es fehlt keine Information, alle erforderlichen Unterschriften sind vorhanden und jedes Merkmal der Zeichnung wird mit einem klaren Mess- und Pass-/Fail-Ergebnis erfasst. Alle Belege, wie z. B. Materialzertifizierungen, sind enthalten und deutlich verwiesen. Letztendlich erzählt ein guter FAIR eine klare Geschichte darüber, wie sich das Teil an jeden Aspekt seines Designs anpasst.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —