SPC und Cpk erklärt: Beherrschung der Prozessfähigkeit

Zusammenfassung

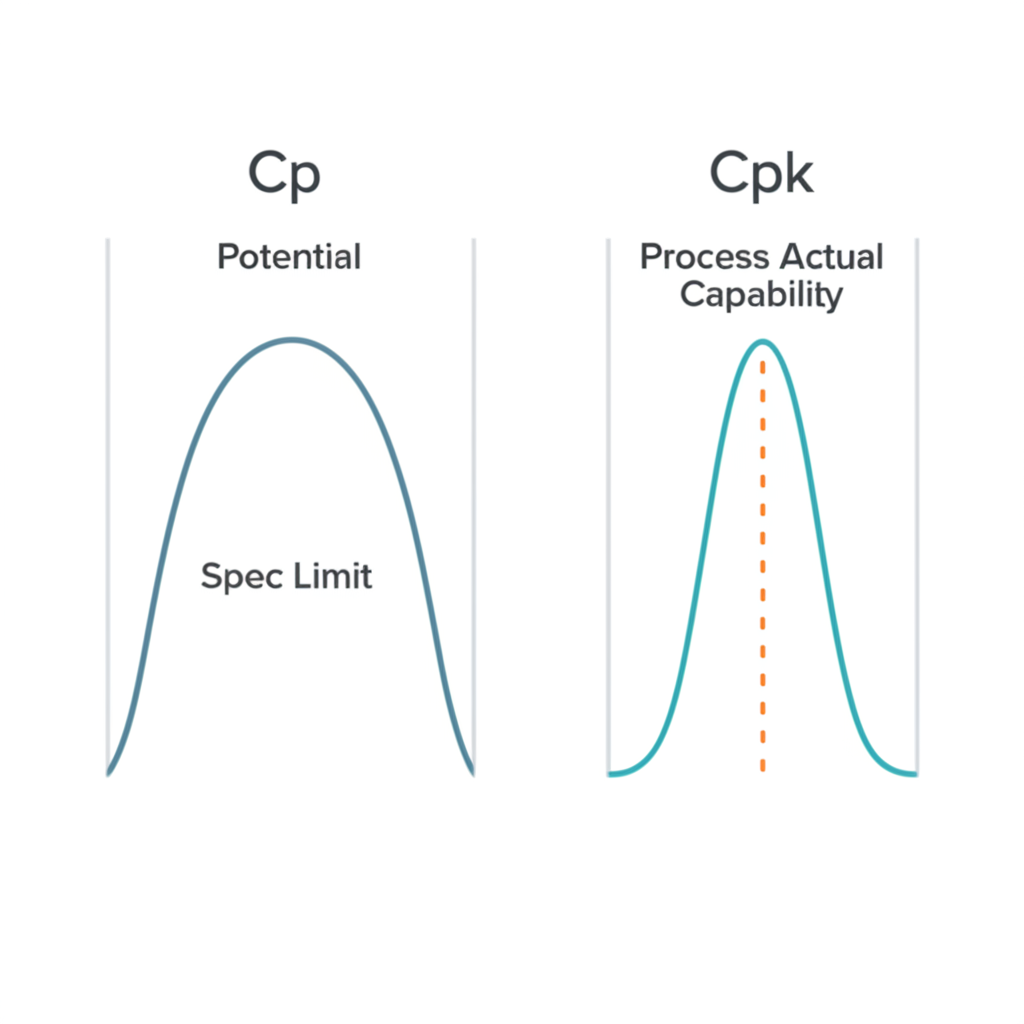

Die statistische Prozesslenkung (SPC) ist eine Methode der Qualitätskontrolle, die statistische Werkzeuge nutzt, um einen Prozess zu überwachen, zu steuern und zu verbessern. Im Rahmen der SPC sind Cp und Cpk entscheidende Kennzahlen, die die Fähigkeit eines Prozesses messen, Ergebnisse innerhalb vorgegebener Toleranzgrenzen zu erzeugen. Cp misst die potenzielle Fähigkeit unter der Annahme, dass der Prozess perfekt zentriert ist, während Cpk ein realistischeres Bild liefert, indem es berücksichtigt, wie stark der Prozess tatsächlich zentriert ist.

Grundlagen der Qualitätskontrolle: Was ist die statistische Prozesslenkung (SPC)?

Die statistische Prozessregelung (SPC) ist eine grundlegende Methodik im modernen Qualitätsmanagement, die statistische Verfahren einsetzt, um einen Prozess zu überwachen und zu steuern. Ihr primäres Ziel besteht darin, sicherzustellen, dass Prozesse mit ihrer vollen Leistungsfähigkeit arbeiten, um konforme Produkte und Dienstleistungen zu erzeugen. Durch die Echtzeitanalyse von Daten hilft SPC Herstellern und Dienstleistern dabei, zwischen natürlichen, inhärenten Prozessschwankungen (gemeinsame Ursachen) und Schwankungen durch spezifische, identifizierbare Probleme (besondere Ursachen) zu unterscheiden.

Die Bedeutung von SPC liegt in ihrem proaktiven Ansatz zur Qualitätssicherung. Anstatt fertige Produkte zu inspizieren und Fehler ausschließlich nachträglich zu entfernen – eine reaktive und kostspielige Methode – konzentriert sich SPC auf die Kontrolle des Prozesses selbst. Dadurch werden Fehler von vornherein verhindert, was zu erheblichen Reduktionen von Abfall, Ausschuss und Nacharbeit führt. Laut Informationen von Boyd Corporation , ein wesentliches Ziel der SPC besteht darin, natürliche Ursachen von Variationen von besonderen Ursachen zu unterscheiden, die gesteuert oder eliminiert werden können, wodurch sowohl Genauigkeit als auch Präzision verbessert werden. Diese Vorhersagekraft ermöglicht es Organisationen, Produktionszeit und Materialien zu optimieren und letztendlich effizient mehr hochwertige Produkte herzustellen.

Im umfassenden Rahmen der SPC werden leistungsstarke Werkzeuge, bekannt als Prozessfähigkeitsein Indizes, verwendet, um die Leistung zu quantifizieren. Diese Indizes bieten eine objektive Methode, um zu bewerten, wie gut ein Prozess seine Toleranzgrenzen einhält, die durch Kundenanforderungen definiert sind. Die grundlegendsten davon sind der Prozessfähigkeitsindex (Cp) und der Prozessfähigkeitsindex (Cpk). Diese Kennzahlen übersetzen komplexe Prozessdaten in eine einzige, verständliche Zahl, liefern einen klaren Überblick über den Zustand des Prozesses und legen den Grundstein für gezielte Verbesserungen.

Definition der Prozessfähigkeit: Cp erklärt

Der Prozessfähigkeitsindex (Cp) ist eine einfache Kennzahl, die die Fähigkeit eines Prozesses misst, seine Vorgaben einzuhalten. Er beantwortet eine einfache Frage: Wenn der Prozess perfekt zwischen seinen oberen und unteren Spezifikationsgrenzen zentriert wäre, würde seine natürliche Streuung innerhalb dieser Grenzen liegen? Cp wird berechnet, indem die gesamte Breite der Spezifikation (die Stimme des Kunden) mit der natürlichen Variation oder Streuung des Prozesses (die Stimme des Prozesses) verglichen wird. potenzial fähigkeit

Eine hilfreiche Analogie ist das Einparken eines Autos in eine Garage. Die Breite der Garagentür repräsentiert die Spezifikationsgrenzen (obere Spezifikationsgrenze, OSG, und untere Spezifikationsgrenze, USG), und die Breite des Autos repräsentiert die Prozessstreuung. Der Cp-Index sagt aus, ob das Auto schmal genug ist, um durch die Garagentür zu passen, ohne dabei zu berücksichtigen, ob der Fahrer mittig zur Tür ausgerichtet ist. Ein hoher Cp-Wert bedeutet, dass das Auto deutlich schmäler als die Garage ist, was darauf hinweist, dass der Prozess eine geringe Streuung aufweist und ein hohes Potenzial besitzt, konforme Teile zu produzieren.

Allerdings kann Cp allein irreführend sein, da es den Prozessmittelwert vollständig ignoriert. Ein Prozess könnte einen exzellenten Cp-Wert aufweisen, was auf eine geringe Streuung hindeutet, aber wenn der Mittelwert stark nach einer Seite verschoben ist, wird er dennoch eine große Anzahl von Ausschuss produzieren. Wie bereits von PresentationEZE , kann die alleinige Verwendung von Cp irreführend sein, liefert aber einen guten Hinweis auf das beste mögliche Potenzial des Prozesses. Daher sollte Cp am besten als Ausgangspunkt verwendet werden und immer in Kombination mit seinem aussagekräftigeren Pendant, dem Cpk-Wert.

Berücksichtigung der Realität: Erklärung des Cpk

Leistung eines Prozesses, indem es dessen Zentrierung berücksichtigt. Cpk bewertet, wie nahe der Prozessmittelwert an den Spezifikationsgrenzen liegt, und liefert so eine weitaus realistischere Beurteilung der Fähigkeit. Es passt im Wesentlichen den Cp-Wert an eventuelle Abweichungen der Prozessverteilung von der Mitte an. Dadurch wird Cpk zu einem entscheidenden Instrument zur Beurteilung der tatsächlichen Produktionsqualität. tatsächliche leistung eines Prozesses, indem es dessen Zentrierung berücksichtigt. Cpk bewertet, wie nahe der Prozessmittelwert an den Spezifikationsgrenzen liegt, und liefert so eine weitaus realistischere Beurteilung der Fähigkeit. Es passt im Wesentlichen den Cp-Wert an eventuelle Abweichungen der Prozessverteilung von der Mitte an. Dadurch wird Cpk zu einem entscheidenden Instrument zur Beurteilung der tatsächlichen Produktionsqualität.

Zurück zur Analogie mit dem Auto und der Garage: Cpk sagt Ihnen nicht nur, ob das Auto schmal genug ist, um hindurchzupassen (wie Cp), sondern auch, ob der Fahrer es richtig zentriert hat, um zu vermeiden, die Seiten zu streifen. Wenn das Auto perfekt zentriert ist, sind die Werte für Cp und Cpk identisch. Ist das Auto jedoch näher an einer Seite der Garagentür entlanggefahren, wird der Cpk-Wert niedriger sein als der Cp-Wert, was das erhöhte Risiko widerspiegelt, einen Fehler zu erzeugen (die Wand zu streifen). Cpk wird berechnet, indem der Abstand vom Prozessmittelwert zur nächstgelegenen Spezifikationsgrenze gemessen wird und somit den Worst-Case-Szenario darstellt.

Der Begriff Cpk steht für Prozessfähigkeitsindex, wobei das „k“ oft als Faktor betrachtet wird, der die Zentrierung des Prozesses repräsentiert. Er quantifiziert, wie stark der Prozessmittelwert von dem idealen Mittelpunkt zwischen den Spezifikationsgrenzen abweicht. Da er ein umfassenderes Bild liefert, hat sich Cpk zu einer der am weitesten verbreiteten Kennzahlen in der Qualitätskontrolle entwickelt. Er beantwortet die entscheidende Frage: Ist der Prozess sowohl konsistent (geringe Variation) als auch zielgenau (gut zentriert)?

Praktische Anwendung: Interpretation von Cp- und Cpk-Werten

Die Umwandlung von Cp- und Cpk-Werten in handfeste Erkenntnisse ist das endgültige Ziel der Prozessfähigkeitsanalyse. Diese Zahlen sind nicht nur abstrakte Statistiken; sie sind direkte Indikatoren für die Prozessgesundheit und -risiken. Ein Prozess muss stabil und in einem Zustand statistischer Kontrolle sein, bevor diese Kennzahlen zuverlässig interpretiert werden können. Sobald die Stabilität bestätigt ist, dienen bestimmte Wertebereiche als branchenübliche Benchmark für die Leistung.

Das Verständnis dieser Benchmark-Werte hilft Organisationen dabei, Verbesserungsmaßnahmen zu priorisieren und Qualitätsrisiken effektiv zu steuern. Im Folgenden finden Sie eine Übersicht gängiger Cpk-Werte und ihrer praktischen Bedeutung:

- Cpk < 1,00: Der Prozess ist nicht fähig. Die Prozessstreuung ist breiter als die Spezifikationsgrenzen, oder er ist derart verschoben, dass nicht konforme Teile entstehen. Diese Situation erfordert unverzügliche Untersuchung und Korrekturmaßnahmen.

- Cpk = 1,00: Der Prozess ist gerade eben fähig. Das bedeutet, dass die Prozessvarianz exakt in die Toleranzbreite passt, ohne Spielraum für Fehler zu lassen. Jede geringfügige Verschiebung des Prozessmittelwerts führt zu Ausschuss. Dieses Leistungsniveau wird oft als unannehmbar betrachtet.

- Cpk zwischen 1,00 und 1,33: Der Prozess gilt als knapp fähig, erfordert jedoch eine enge Steuerung und Überwachung. Obwohl dies für einige Anwendungen akzeptabel ist, bleibt das Risiko, Ausschuss zu produzieren, weiterhin signifikant.

- Cpk ≥ 1,33: Der Prozess ist fähig. Dies ist eine übliche Mindestanforderung in vielen Branchen und weist auf einen gesunden Puffer zwischen dem Prozessausgang und den Spezifikationsgrenzen hin. Bei Boyd ist ein Cpk von 1,33 oder höher ein häufiges Ziel für ihre Spritzgusskunden.

- Cpk ≥ 1,67: Der Prozess weist eine hervorragende Fähigkeit auf. Dieses Niveau wird oft für qualitätskritische Merkmale gefordert, insbesondere in Branchen wie der Automobil- oder Luftfahrtindustrie, wo Sicherheit oberste Priorität hat. Das Erreichen dieses Niveaus reduziert das Fehleraufkommen erheblich.

Für Branchen mit strengen Qualitätsanforderungen, wie die Automobilproduktion, ist das Erzielen eines hohen Cpk-Werts zwingend erforderlich. Lieferanten in diesem Bereich müssen nachweisen, dass sie über eine robuste Prozesskontrolle verfügen, um Standards wie IATF 16949 zu erfüllen. Beispielsweise verlassen sich Unternehmen, die spezialisierte Dienstleistungen wie maßgeschneidertes Schmieden von Shaoyi Metal Technology anbieten, auf solch strenge Qualitätskontrollmethoden, um sicherzustellen, dass jedes Bauteil – von kleinen Serien bis zur Massenproduktion – exakten Spezifikationen entspricht.

Eine umfassendere Perspektive: Verständnis von Pp und Ppk

Während Cp und Cpk entscheidend sind, um die potenzielle Fähigkeit eines Prozesses anhand kurzfristiger Daten zu verstehen, bieten ein weiteres Paar von Kennzahlen – Pp und Ppk – einen Einblick in die langfristige, gesamte Leistung. Der entscheidende Unterschied liegt in der Berechnung der Prozessvarianz (Standardabweichung). Cp und Cpk verwenden die 'innerhalb-der-Teilgruppe'-Variation, die das natürliche, kurzfristige Potenzial eines Prozesses widerspiegelt. Im Gegensatz dazu verwenden Pp und Ppk die 'gesamte' Variation, die alle Prozessschwankungen über einen längeren Zeitraum erfasst, einschließlich Verschiebungen und Drifts zwischen Teilgruppen.

Im Wesentlichen sagen Cp und Cpk die zukünftige Prozessfähigkeit voraus, unter der Annahme, dass der Prozess stabil bleibt. Pp und Ppk bewerten die historische Leistung und beantworten die Frage: „Wie hat sich der Prozess tatsächlich im Zeitverlauf verhalten?“ In einem vollkommen stabilen Prozess werden die Werte von Cpk und Ppk sehr nahe beieinander liegen. Ist der Prozess jedoch instabil und unterliegt Schwankungen, wird der Ppk-Wert deutlich niedriger als der Cpk-Wert sein, was darauf hinweist, dass die langfristige Leistung hinter dem kurzfristigen Potenzial zurückgeblieben ist. Diese Abweichung zwischen den beiden Kennzahlen ist ein leistungsfähiges Diagnoseinstrument, um Sonderursachen-Variationen zu erkennen, die den Prozess im Zeitverlauf beeinträchtigen könnten.

Stellen Sie es folgendermaßen vor: Cpk entspricht der Momentaufnahme der Spitzengeschwindigkeit eines Sprinters, während Ppk seiner Durchschnittsgeschwindigkeit über einen kompletten Marathon entspricht. Beide Kennzahlen sind wertvoll, erzählen aber unterschiedliche Geschichten. Cpk wird verwendet, um einen Prozess zu qualifizieren und sein Potenzial einzuschätzen, während Ppk dazu dient, die langfristige, reale Leistung zu überprüfen.

Häufig gestellte Fragen

1. Was ist SPC und Cpk?

Statistische Prozesskontrolle (SPC) ist eine breite Qualitätskontrollemethodik, die statistische Werkzeuge zur Überwachung und Verwaltung eines Prozesses verwendet. Cpk, oder der Prozesskapazitätsindex, ist eine spezifische Metrik innerhalb der SPC, die misst, wie gut ein Prozess innerhalb seiner Spezifikationsgrenzen Ausgabe erzeugen kann, während auch berücksichtigt wird, wie zentriert der Prozess ist. Ein Cpk-Wert von 1,33 oder höher gilt im Allgemeinen als fähig.

2. Die Was bedeutet Cpk in SPC?

Cpk steht für Prozessfähigkeit Index. Es handelt sich um eine Erhöhung des Cp-Index, der nur die potenzielle Kapazität (Spread) misst. Das "k" in Cpk ist ein Faktor, der die Zentrierung des Prozessmittels im Verhältnis zu den Spezifikationsgrenzen berücksichtigt. Sie liefert ein realistischeres Maß für die Fähigkeit eines Prozesses, Teile, die den Kundenanforderungen entsprechen, konsequent herzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —