Geschmiedete vs. gefertigte Teile: Welche sind für Konstruktionen stärker?

Zusammenfassung

Für konstruktive Anwendungen sind geschmiedete Teile im Allgemeinen stärker, langlebiger und zuverlässiger als gefertigte Teile. Beim Schmieden wird Metall durch hohen Druck und Hitze geformt, wodurch eine kontinuierliche und ausgerichtete Kornstruktur entsteht, die die Beständigkeit gegenüber Stößen und Ermüdung verbessert. Die Fertigung, bei der separate Metallteile durch Schweißen oder andere Verbindungstechniken zusammengefügt werden, bietet eine größere Konstruktionsflexibilität und ist oft kostengünstiger für kundenspezifische oder Kleinserienprojekte, wobei ihre Festigkeit jedoch von der Qualität der Schweißnähte abhängt.

Verständnis der Kernprozesse: Schmieden und Fertigung

Die Wahl des richtigen Fertigungsverfahrens ist entscheidend, um Sicherheit, Langlebigkeit und Leistung von strukturellen Bauteilen sicherzustellen. Die Entscheidung zwischen Schmieden und Fertigung hängt davon ab, wie jedes Verfahren grundlegend funktioniert und wie sich dies auf die mechanischen Eigenschaften des Endprodukts auswirkt.

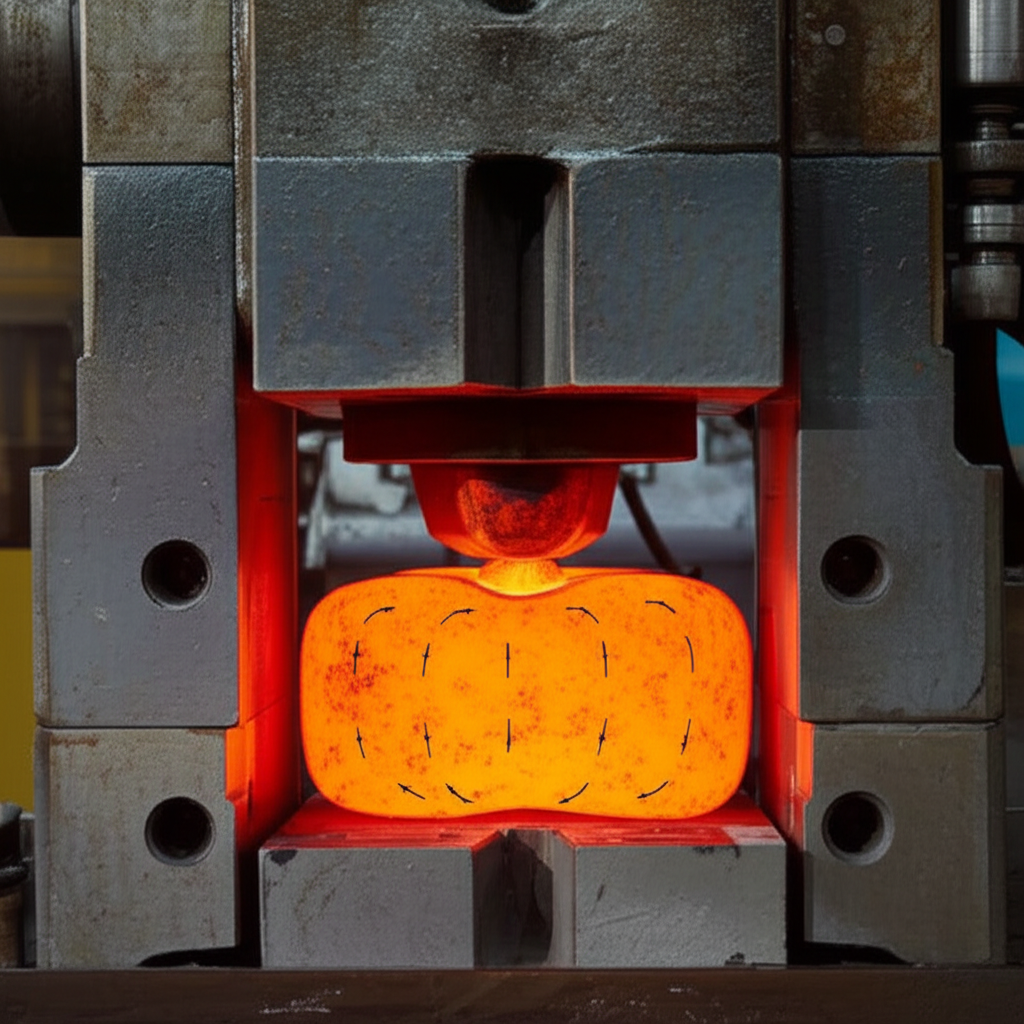

Schmieden ist ein metallurgisches Verfahren, bei dem ein einzelnes Metallstück durch lokalisierte Druckkräfte geformt wird, oft bei erhöhten Temperaturen. Das Metall wird erhitzt, bis es formbar ist, und anschließend in eine Form geschmiedet oder gepresst, um die gewünschte Gestalt zu erreichen. Diese intensive Umformung verfeinert die innere Kornstruktur des Metalls und richtet sie entlang der Konturen des Bauteils aus. Dieser kontinuierliche Kornfluss ist der Hauptgrund dafür, dass geschmiedete Teile überlegene Festigkeit und Zähigkeit aufweisen, da er innere Hohlräume und Unregelmäßigkeiten beseitigt, die unter Belastung zum Versagen von Komponenten führen können. Geschmiedete Teile zeichnen sich durch hohe Zugfestigkeit, Schlagzähigkeit und Ermüdungslebensdauer aus.

Die Fertigung hingegen ist ein additiver oder Montageprozess. Sie umfasst das Schneiden, Biegen und Zusammenfügen separater Metallteile, um eine endgültige Struktur zu erzeugen. Diese einzelnen Komponenten werden mithilfe von Techniken wie Schweißen, Verschrauben oder Nieten verbunden. Obwohl die Fertigung eine enorme Vielseitigkeit bei der Erstellung komplexer und großskaliger Konstruktionen bietet, die im Schmiedeprozess nicht realisierbar wären, ist die Festigkeit des Endprodukts grundsätzlich durch die Festigkeit der Verbindungen begrenzt. Schweißnähte können beispielsweise Schwachstellen, Eigenspannungen und mögliche Fehlerquellen einführen, die die Gesamtintegrität des Bauteils beeinträchtigen können, insbesondere unter hoher Belastung oder zyklischen Lasten.

Direkter Vergleich: Wichtige Unterschiede für den strukturellen Einsatz

Bei der Bewertung von geschmiedeten versus gefertigten Teilen für strukturelle Anwendungen entscheiden mehrere Schlüsselfaktoren über die optimale Wahl. Die Abwägungen zwischen Festigkeit, Konstruktionsfreiheit und Kosten stehen im Mittelpunkt des Entscheidungsprozesses. Schmieden erzeugt in der Regel stärkere und zuverlässigere Komponenten, während die Fertigung größere Flexibilität bietet und oft kostengünstiger für einzigartige oder Kleinserienfertigungen ist.

Stärke und Langlebigkeit

Der bedeutendste Vorteil des Schmiedens ist das außergewöhnliche Verhältnis von Festigkeit zu Gewicht. Der Schmiedeprozess erzeugt einen durchgehenden Kornfluss, der der Form des Bauteils folgt, wodurch Schwachstellen eliminiert und die mechanischen Eigenschaften verbessert werden. Laut einigen Analysen können geschmiedete Teile eine Streckgrenze bis zu 26 % höher haben im Vergleich zu Komponenten, die mit anderen Verfahren hergestellt werden. Dadurch sind sie äußerst widerstandsfähig gegenüber Schlagbelastungen und Ermüdungsversagen. Bei gefertigten Teilen hingegen hängt die Integrität von den Schweißverbindungen ab. Selbst bei hochwertigem Schweißen kann die wärmeeinflusste Zone um eine Schweißnaht andere mechanische Eigenschaften aufweisen als das Grundmaterial, was potenzielle Schwachstellen unter zyklischen Belastungen darstellt.

Materialintegrität und Zuverlässigkeit

Das Schmieden erzeugt eine dichte, nicht poröse Materialstruktur. Diese Gleichmäßigkeit gewährleistet ein vorhersagbares Verhalten und hohe Zuverlässigkeit, was für kritische strukturelle Anwendungen, bei denen ein Versagen nicht in Frage kommt, entscheidend ist. Geschweißte Konstruktionen mit mehreren Einzelteilen und Verbindungen weisen ein höheres Risiko für verborgene Fehler wie unvollständige Durchschweißung, Risse oder Porosität auf. Solche Unregelmäßigkeiten können schwer zu erkennen sein und sich im Laufe der Zeit ausbreiten, was zu vorzeitigem Versagen führen kann. Die homogene Beschaffenheit eines einteiligen geschmiedeten Bauteils bietet ein höheres Maß an Sicherheit hinsichtlich seiner strukturellen Integrität.

Konstruktionskomplexität und Vielseitigkeit

Die Fertigung weist hinsichtlich der Konstruktionsflexibilität klare Vorteile auf. Da sie das Zusammenbauen von Komponenten beinhaltet, kann sie zur Herstellung großer, komplexer und individueller Strukturen eingesetzt werden, die mittels Schmieden unpraktisch oder prohibitiv teuer wären. Das Schmieden ist durch die Notwendigkeit von Gesenken begrenzt, deren Herstellung aufwendig und kostspielig sein kann, wodurch es weniger geeignet für Einzelteile oder hochkomplexe Geometrien ist. Die Fertigung ist die ideale Wahl für maßgeschneiderte Rahmenkonstruktionen, architektonische Elemente und Situationen, in denen maximale Konstruktionsanpassungsfähigkeit erforderlich ist.

Kostenverluste

Die Wirtschaftlichkeit jeder Methode hängt stark von der Produktionsmenge ab. Das Schmieden erfordert erhebliche Vorabinvestitionen in Werkzeuge und Matrizen, wodurch es bei Großserien wirtschaftlicher wird, da die Kosten pro Teil im Laufe der Zeit sinken. Für kleine Serien oder Prototypen ist die Fertigung im Allgemeinen kostengünstiger, da sie hohe Werkzeugkosten vermeidet. Es ist jedoch wichtig, die Gesamtlebenszykluskosten zu berücksichtigen. Die überlegene Haltbarkeit geschmiedeter Teile kann zu einer längeren Nutzungsdauer und niedrigeren Wartungs- oder Ersatzkosten führen und so langfristig einen besseren Wert in anspruchsvollen Anwendungen bieten, wie von Experten bei Greg Sewell Forgings .

| Funktion | Geschmiedete Teile | Gefertigte Teile |

|---|---|---|

| Festigkeit und Haltbarkeit | Überlegen aufgrund des kontinuierlichen Kornflusses und der hohen Dichte. Ausgezeichnete Ermüdungs- und Schlagfestigkeit. | Die Festigkeit ist begrenzt durch die Qualität der Schweißnähte und Verbindungen, die potenzielle Schwachstellen darstellen können. |

| Strukturelle Integrität | Hohe Zuverlässigkeit dank einteiliger, homogener Struktur. Keine verborgenen Fehler an Verbindungsstellen. | Potenzial für Fehler wie Porosität oder Risse in den Schweißnähten. Erfordert eine gründliche Inspektion. |

| Designflexibilität | Durch die Werkzeugkomplexität begrenzt. Am besten geeignet für einfachere, wiederholbare Formen. | Hohe Vielseitigkeit. Ideal für große, komplexe oder kundenspezifische Konstruktionen. |

| Kosten | Hohe anfängliche Werkzeugkosten. Kosteneffizient bei Serienproduktion. | Geringe anfängliche Einrichtungskosten. Wirtschaftlich bei Kleinserien und Einzelprojekten. |

Anwendungsspezifische Empfehlungen: Wann geschmiedete oder gefertigte Teile zu wählen sind

Die Auswahl des richtigen Verfahrens hängt letztendlich von den spezifischen Anforderungen der Anwendung ab. Es gibt keine universelle Lösung; die Entscheidung erfordert eine sorgfältige Bewertung der Leistungsanforderungen, der Konstruktionskomplexität, der Produktionsmenge und des Budgets. Indem man die idealen Szenarien für jedes Verfahren versteht, können Ingenieure und Konstrukteure fundiertere Entscheidungen treffen.

Ideale Anwendungsfälle für geschmiedete Teile

Schmieden ist die bevorzugte Methode für Komponenten, die hohen Belastungen, schweren Lasten und extremen Bedingungen ausgesetzt sind, bei denen Zuverlässigkeit von größter Bedeutung ist. Seine inhärente Festigkeit und Müdigkeitshaltung machen ihn für kritische Anwendungen unverzichtbar. Beispiele sind:

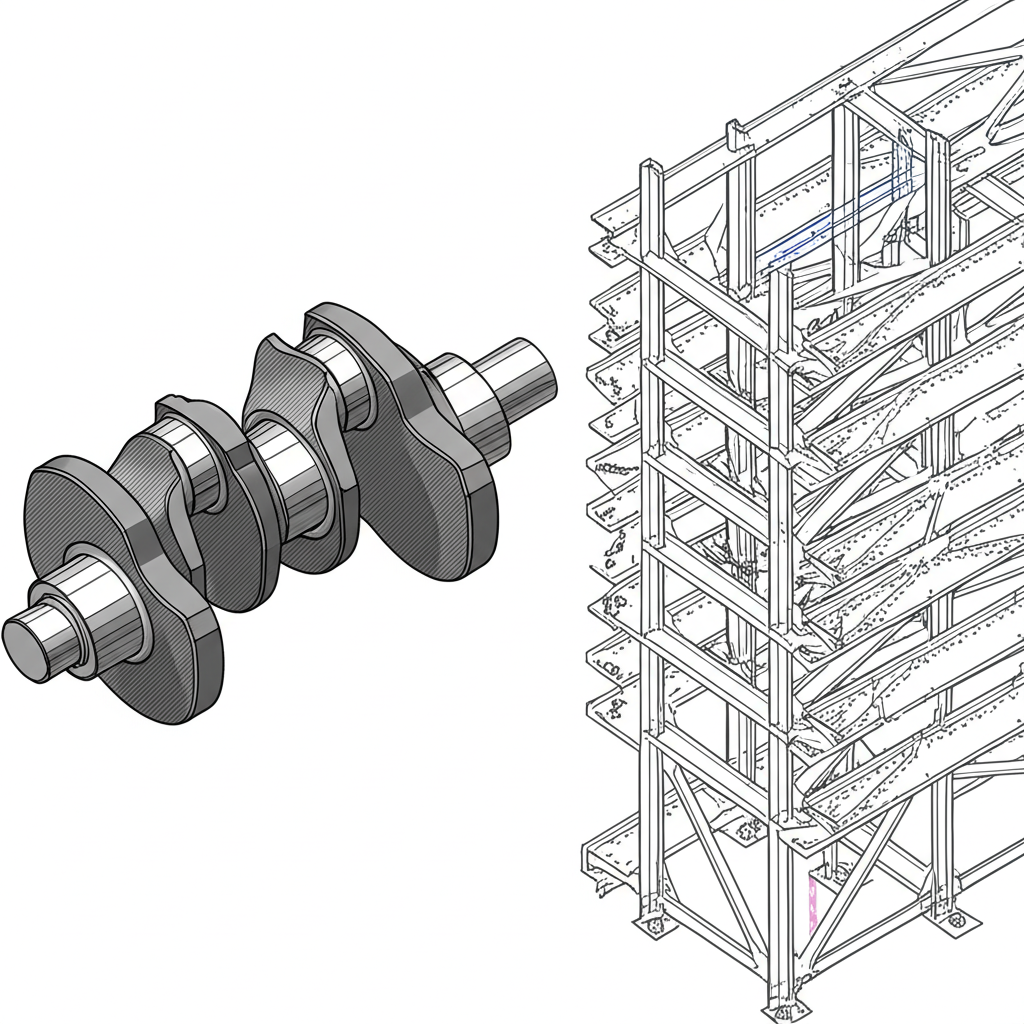

- Automobilkomponenten: Kurbelwellen, Verbindungsstangen und Aufhängungsteile, die ständigen Schwingungen und Belastungen standhalten müssen. Für robuste und zuverlässige Automobilbauteile sind einige Unternehmen auf hochwertiges Heißschmieden spezialisiert. Die Kommission hat dienstleistungen für die Schmiede auf Maß wie Shaoyi Metal Technology lösungen von der Prototypisierung bis zur Serienproduktion für die Automobilindustrie anbieten.

- Luft- und Raumfahrt und Verteidigung: Landegerät, Turbinenscheiben und Strukturkomponenten der Flugzeugrolle, bei denen das Verhältnis von Kraft zu Gewicht und die Ausfallbeständigkeit von entscheidender Bedeutung sind.

- Öl- und Gasindustrie: Ventile, Flansche und Armaturen, die unter hohem Druck und in korrosiven Umgebungen betrieben werden.

- Schwere Maschinen: Zahnräder, Wellen und Heber, die in Baumaschinen und Bergbau-Ausrüstungen verwendet werden und die eine maximale Haltbarkeit erfordern.

Ideale Szenarien für Fertigteile

Die Fertigung glänzt in Anwendungen, in denen die Flexibilität, Anpassung und Geschwindigkeit wichtiger sind als die maximale Materialfestigkeit. Sie eignet sich für große oder einzigartige Projekte. Zu den idealen Szenarien gehören:

- Strukturelle Stahlrahmen: Balken, Säulen und Träger für Gebäude und Brücken, bei denen große, individuell angepasste Bauteile benötigt werden.

- Maschinen und Geräte auf Maß: Rahmen, Gehäuse und Stützen für spezielle Industrieanlagen, die in geringen Mengen gebaut werden.

- Prototyping: Erstellung von ersten Versionen eines Designs zur Prüfung und Validierung, bevor man sich auf teure Schmiedeformungen einlässt.

- Architektonische Metallarbeiten: Maßgeschneiderte Treppen, Geländer und dekorative Elemente, bei denen ästhetisches Design und Form die Schlüsselfaktoren sind.

Ein kurzer Überblick: Vor- und Nachteile

Um die wichtigsten Kompromisse zusammenzufassen, wird in diesem Leitfaden die wichtigsten Vor- und Nachteile jedes Herstellungsprozesses für Bauteile aufgeschlüsselt.

Schmieden

Vorteile

- Übermacht: Die ausgerichtete Kornstruktur sorgt für außergewöhnliche Zugfestigkeit, Zähigkeit und Ermüdungsbeständigkeit.

- Hohe Zuverlässigkeit: Einfach gefertigt, entfällt die Schwachstelle bei Verbindung und Schweiß.

- Materialspareffizienz: Weniger Materialverschwendung im Vergleich zu subtraktiven Verfahren wie der Bearbeitung aus Schiefer.

- Langlebigkeit: Ausgezeichnet für hohe Belastungen, Belastungs- und kritische Anwendungen, was zu einer langen Lebensdauer führt.

Nachteile

- Hohe Werkzeugkosten: Die anfängliche Investition in die Form kann erheblich sein und sie für kleine Auflagen weniger rentabel machen.

- Begrenzte Konstruktionskomplexität: Komplexe Formen, innere Hohlräume oder sehr große Bauteile können schwierig oder unmöglich zu schmieden sein.

- Längere Vorlaufzeiten: Die Herstellung und Einrichtung der Druckmaschine kann zu längeren Produktionszeiten führen.

- Sekundäre Bearbeitung: Oft erfordert es zusätzliche Bearbeitung, um die endgültigen Toleranzen und Oberflächenbearbeitung zu erreichen.

Fertigung

Vorteile

- Ausgezeichnete Freiheit des Entwurfs: Ermöglicht die Erstellung großer, komplexer und hochgradig angepasster Strukturen.

- Niedrige Anfangskosten: Es sind keine teuren Werkzeuge erforderlich, was die Kosten für Prototypen und die Produktion in geringer Stückzahl günstig macht.

- Vielseitigkeit: Eine Vielzahl von Materialien und Bauteilgrößen können zusammengefügt werden.

- Schnellere Prototypenerstellung: Die schnelle Umstellung von Einmalteilen ermöglicht eine schnelle Design-Iteration.

Nachteile

- Schwächer als Schmieden: Die Festigkeit des Teils ist durch seinen schwächsten Punkt, typischerweise die Schweißschläuche oder Gelenke, begrenzt.

- Mängel: Schweißschlägen können Schwachstellen wie Risse, Porosität und Restbelastung aufweisen, was die Zuverlässigkeit verringert.

- Unbeständige Leistung: Die Konsistenz von Teil zu Teil kann im Vergleich zur Wiederholbarkeit des geschlossenen Schmiedens niedriger sein.

- Arbeitskräfteintensiv: Für das Schneiden, Anpassen und Schweißen, insbesondere für komplexe Baugruppen, kann eine erhebliche Facharbeit erforderlich sein.

Häufig gestellte Fragen

1. Die Was ist der Hauptunterschied zwischen gefälschten und hergestellten Teilen?

Der Hauptunterschied liegt in der Herstellungsmethode und der daraus resultierenden Körnestruktur. Das Schmieden bildet ein einzelnes Stück Metall mit Hitze und Druck und bringt die Körnungsstruktur so in Einklang mit der Form des Teils, um eine höhere Festigkeit zu erzielen. Bei der Herstellung werden mehrere, getrennte Metallstücke mit Methoden wie Schweißen zusammengebaut, wobei die Festigkeit von der Qualität der Gelenke abhängt.

2. Sind geschmiedete Teile stärker als maschinell bearbeitete Teile?

Ja, geschmiedete Teile sind in der Regel stärker als Teile, die aus einem festen Metallblock (einem Schiefer) bearbeitet werden. Während beide aus einem festen Stück beginnen, richtet und verfeinert das Schmieden die Körnungsstruktur neu aus, wodurch die Müdigkeit und die Stoßfestigkeit erhöht werden. Wie die Hersteller von EZG Fertigung die Bearbeitung schneidet durch diese Körner, was zu einer einheitlichen, aber nicht optimierten Struktur führt, die nicht die Richtfestigkeit eines geschmiedeten Bauteils besitzt.

3. Die Welche Nachteile hat geschmiedeter Stahl?

Zu den Hauptnachteilen des Schmiedens gehören hohe anfängliche Werkzeugkosten für Stollen, Einschränkungen bei der Herstellung hochkomplexer oder komplizierter Formen und die gemeinsame Notwendigkeit einer Sekundärbearbeitung, um enge Toleranzen und eine glatte Oberflächenveredelung zu erzielen. Der Prozess ist auch weniger flexibel für Designänderungen, sobald die Matrizen hergestellt werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —