Metallstanzung von Kraftstofftankgurten: Konstruktionsgenauigkeit und Beschaffung

Zusammenfassung

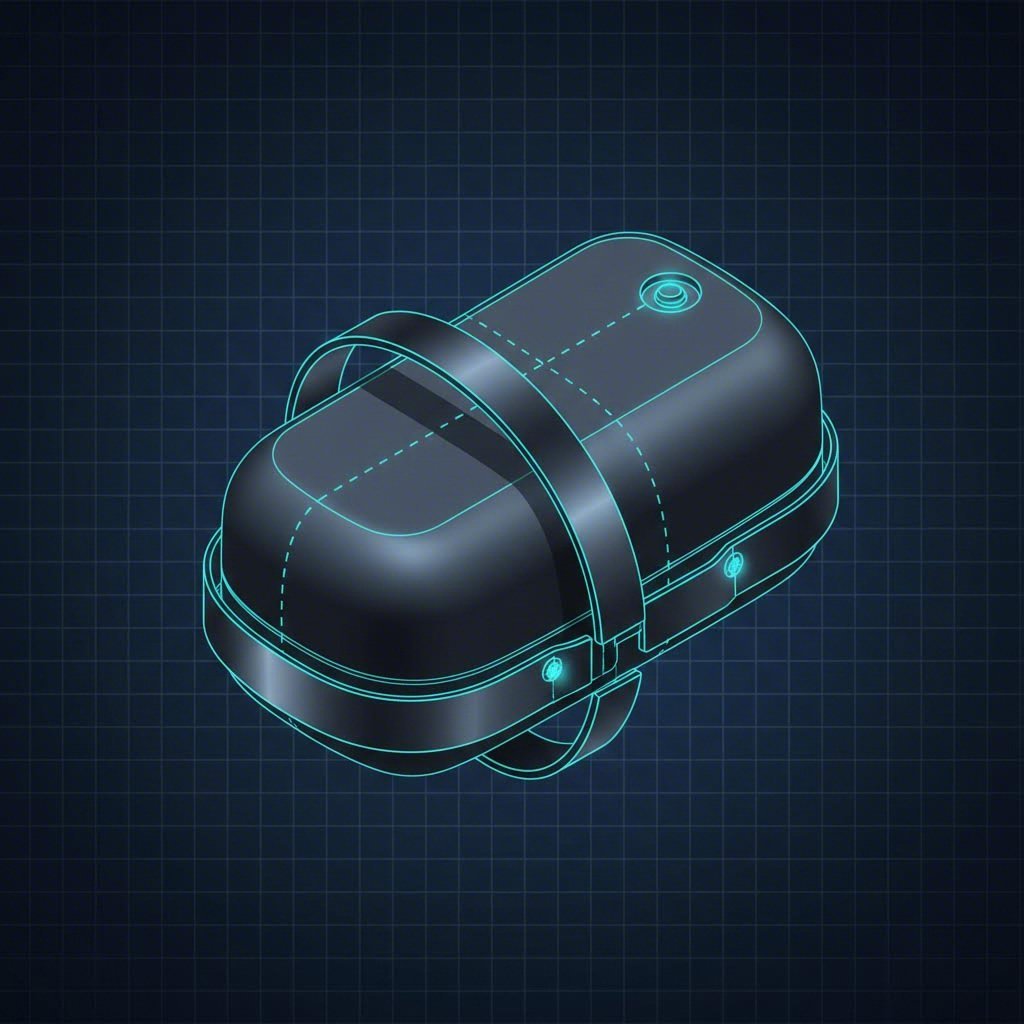

Kraftstofftankhalterung aus Metallstanzteilen ist ein präzises Fertigungsverfahren, das darauf ausgelegt ist, hochfeste Haltebänder herzustellen, die Kraftstoffbehälter in Fahrzeugen der Automobil- und Schwerindustrie sichern. Bei diesem Fertigungsverfahren wird Rohband – typischerweise hochfester Kohlenstoffstahl oder Edelstahl 304 – durch Verfahren wie Walzprofilieren, Stufenstanzung und orbitales Nieten in formgerechte Halterungen umgewandelt. Zu den wichtigsten Leistungsmerkmalen zählen außergewöhnliche Zugfestigkeit zur Unterstützung schwerer Flüssigkeitslasten sowie fortschrittige Korrosionsbeständigkeit, um rauen Unterbauseitenbedingungen standzuhalten.

Für Ingenieure und Einkäufer ist das Verständnis der Feinheiten dieses Verfahrens – von der Materialauswahl bis zur Integration in die Montage – entscheidend, um die Sicherheit von Fahrzeugen und die Einhaltung gesetzlicher Vorschriften sicherzustellen.

Der Metallstanzprozess: Vom Band zum Bauteil

Die Herstellung von Kraftstofftankhalterungen ist keine einfache Biegeoperation; es handelt sich um einen anspruchsvollen Arbeitsablauf, der enge Toleranzen und wiederholbare Präzision erfordert. Führende Hersteller setzen eine ein-Stück-Fluss -Methode ein, bei der die Halterung vom Rohmaterial bis zur fertigen Baugruppe innerhalb einer kontinuierlichen Produktionslinie gefertigt wird. Dieser Ansatz minimiert Handhabungsfehler und maximiert die strukturelle Integrität, was für sicherheitskritische Komponenten von entscheidender Bedeutung ist.

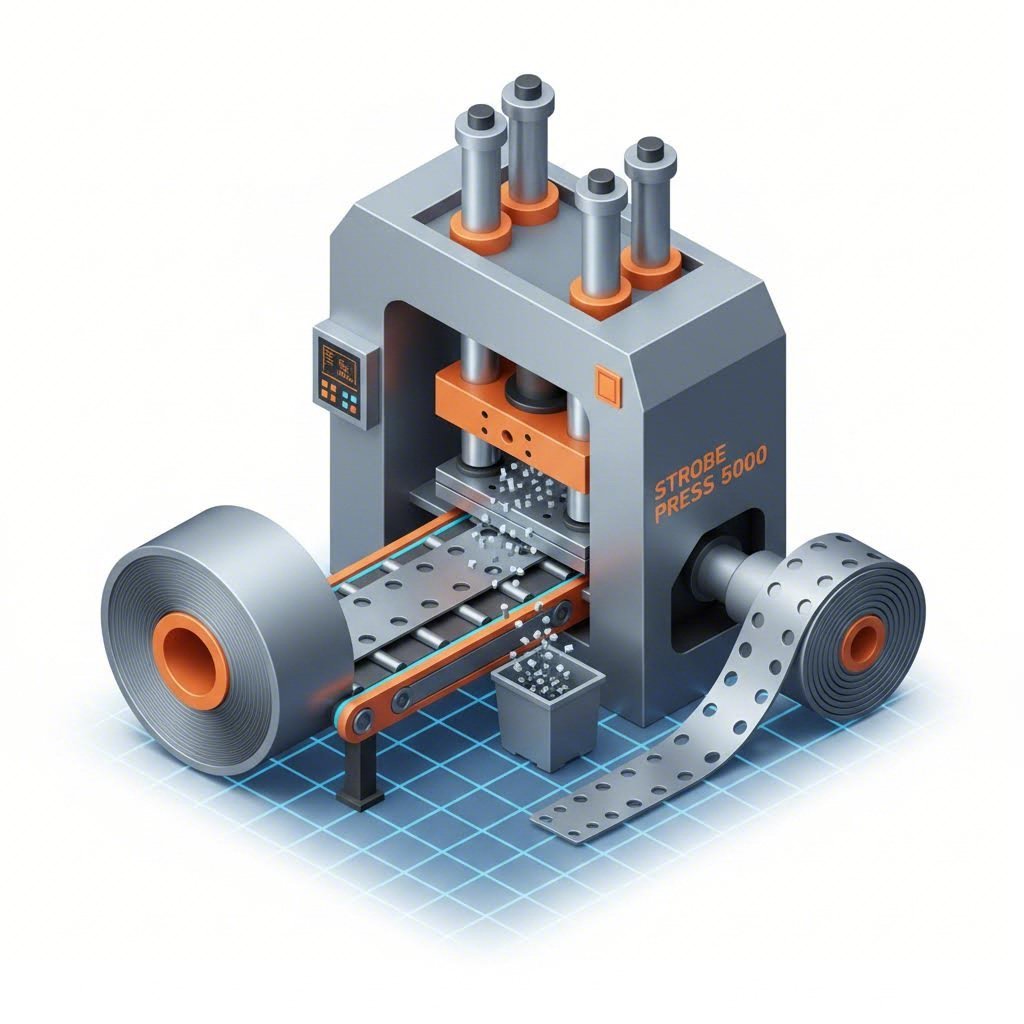

Der Prozess beginnt in der Regel mit coil-Feeding , bei dem Stahlbänder in eine Stanzpresse oder eine Profilbiegemaschine eingeführt werden. Abhängig von der Konstruktionskomplexität können Hersteller progressive Stanztechnik verwenden, um Befestigungslöcher zu stanzen, strukturelle Versteifungsrippen einzuprägen und die Halterung in einem Durchgang auf Länge zu schneiden. Für die Serienproduktion stellt dieses Verfahren sicher, dass jede Halterung millimetergenau identisch ist. Hochentwickelte Fertigungsstätten nutzen CAD/CAM-Software wie SolidWorks, um Belastungspunkte zu simulieren, bevor das Werkzeug das erste Bauteil erstellt, um sicherzustellen, dass die gestanzte Geometrie den dynamischen Lasten eines fahrenden Fahrzeugs standhält.

Das Fügen und Montieren stellt die letzten kritischen Phasen dar. Im Gegensatz zum einfachen Schweißen, das wärmebeeinflusste Zonen erzeugen kann, welche das Metall schwächen, nutzen Spitzenhersteller häufig orbitalnieten oder huckbolzen-Verbindung . Diese Kaltumformverfahren befestigen Befestigungselemente wie T-Schrauben oder Gabelenden, ohne den Härtezustand des Stahls zu beeinträchtigen. Wie von Fachleuten wie Falls Stamping hervorgehoben wird, verbessert die Möglichkeit, diese Prozesse inline durchzuführen – Formen, Schweißen und Nieten ohne das Bauteil zu bewegen – die Effizienz und Qualitätssicherung erheblich.

Materialvorgaben und Korrosionsbeständigkeit

Die Auswahl des richtigen Materials für Kraftstofftankhalterungen ist ein Kompromiss zwischen Zugfestigkeit, Kosten und Umweltbeständigkeit. Da diese Komponenten am Fahrzeugunterboden angebracht sind, sind sie ständig Straßenschmutz, Feuchtigkeit und aggressiven Streusalzen ausgesetzt. Ein Versagen an dieser Stelle kann zum katastrophalen Abfallen des Kraftstofftanks führen.

Zwei Hauptmaterialkategorien dominieren den Markt:

- Hochfester Kohlenstoffstahl: Der Industriestandard für Standardanwendungen. Um Rostbildung zu verhindern, müssen diese Bänder einer sekundären Behandlung unterzogen werden. Gängige Oberflächen sind zinkplattierung (Verzinkung) oder EDP-Beschichtung (Elektrophoretische Ablagerung) , die eine dauerhafte, schwarze, hautähnliche Barriere gegen Korrosion bietet. Obwohl kostengünstig, hängt die Wirksamkeit von beschichtetem Stahl vollständig von der Integrität seiner Oberfläche ab.

- edelstahl 304: Die Premiumwahl für Langlebigkeit, insbesondere in den „Salzgürtel“-Regionen oder für maritime Anwendungen. Edelstahl bietet inhärente Korrosionsbeständigkeit ohne Notwendigkeit einer Beschichtung. Obwohl die Materialkosten höher sind, rechtfertigt die verlängerte Lebensdauer die Investition oft bei schweren Lastkraftwagen und Restaurierungsprojekten, bei denen ein Versagen keine Option ist.

| Funktion | Verzinkter / EDP-Beschichteter Stahl | edelstahl 304 |

|---|---|---|

| Hauptvorteil | Kosteneffektivität | Maximale Haltbarkeit |

| Korrosionsbeständig | Mäßig (abhängig von der Beschichtung) | Hoch (inhärent im Material) |

| Zugfestigkeit | Hoch (strukturtechnische Qualität) | Hoch (verfestigt durch Kaltumformung) |

| Typische Anwendung | Standard-Personenkraftwagen | Schwere Lkw, klassische Autos |

Montage, Hardware und Anpassungsoptionen

Ein rohes gestanztes Metallband ist selten ausreichend für die Installation; es erfordert ein vollständiges Montage-Ökosystem, um korrekt zu funktionieren. Dieser „Kitting“-Ansatz bietet erheblichen Mehrwert für Montagelinien und Mechaniker. Eine der wichtigsten Ergänzungen ist die quietschschutzmatte diese Gumm- oder PVC-Streifen verhindern direnten Metall-auf-Metall-Kontakt zwischen dem Band und dem Kraftstofftank, eliminieren Geräusche und, was noch wichtiger ist, verhindern Abnutzung, die den Tank letztendlich beschädigen könnte.

Hardware-Integration ist ein weiterer Bereich, bei dem Stanzgenauigkeit eine Rolle spielt. Bänder weisen häufig T-Bolzen , schlaufen , oder spatenenden die perfekt mit den Befestigungspunkten des Fahrzeugs übereinstimmen müssen. Beispielsweise kann ein "Spaten"-Ende an das Band punktgeschweißt sein, während ein Gewinde-T-Bolzen während der Montage eine Spannungsanpassung ermöglicht. Hersteller wie Mercury Products betonen die Fähigkeit, kundenspezifische Befestigungskonfigurationen herzustellen, wodurch sich die Bügelanordnung nahtlos in unterschiedliche Tankgeometrien – rund, rechteckig oder D-förmig – integrieren lässt.

Branchenstandards und Beschaffungsaspekte

Bei der Beschaffung von Dienstleistungen für das Metallstanzen von Kraftstofftankbändern ist die Überprüfung des Qualitätsmanagementsystems eines Lieferanten zwingend erforderlich. Für den Automobilsektor ist IATF 16949:2016 zertifizierung der Goldstandard, der sicherstellt, dass der Hersteller strenge Protokolle zur Fehlervermeidung und Konsistenz in der Lieferkette einhält. Zusätzlich zeigen ISO 9001:2015 und ISO 14001 (Umweltmanagement) einen ausgereiften Produktionspartner an, der in der Lage ist, die Anforderungen globaler OEMs zu erfüllen.

Volumenflexibilität ist ein weiteres entscheidendes Beschaffungskriterium. OEMs verlangen oft Partner, die von der Kleinserien-Prototypenerstellung bis hin zur Massenproduktion skalieren können. Für Automobil-OEMs und Tier-1-Zulieferer, die einen Partner mit leistungsstarken Fähigkeiten suchen, Shaoyi Metal Technology bietet umfassende Stanzlösungen, die nach IATF 16949-Standards zertifiziert sind. Ihre Produktionsstätte schließt die Lücke von der schnellen Prototypenerstellung – Lieferung von 50 Teilen in nur fünf Tagen – bis zur hochvolumigen Massenproduktion und nutzt Presskapazitäten von bis zu 600 Tonnen für kritische Bauteile. Sie können das gesamte Spektrum ihrer ingenieurtechnischen und Fertigungsdienstleistungen unter Shaoyi Auto Stamping Parts überprüfen. Diese Skalierungsfähigkeit stellt sicher, dass die Lieferketten unabhängig von Nachfrageschwankungen ununterbrochen bleiben.

Berücksichtigen Sie schließlich die Prüfkapazitäten des Herstellers. Renommierte Lieferanten führen interne Zugfestigkeitsprüfungen, Salzsprühnebelprüfungen (zur Überprüfung der Beschichtungshaltbarkeit) und dimensionale Analysen durch, um sicherzustellen, dass jede Lieferung dem Versprechen einer „seriengerechten Passform“ entspricht. Ob für eine Serienproduktion von 500.000 Einheiten oder eine spezialisierte Charge für schwere Ausrüstung – diese Qualitätsicherungsmaßnahmen bilden die Barriere gegen Ausfälle im Feld.

Fazit

Die Beherrschung der Produktion von Kraftstofftankhalterungen erfordert mehr als nur das Biegen von Metall; sie verlangt ein Zusammenspiel aus Werkstoffkunde, präzisem Ingenieurwesen und strenger Qualitätskontrolle. Von der Auswahl der Anfangsspule bis zur abschließenden Orbitalschließnietung der Bauteile beeinflusst jeder Schritt die Sicherheit und Lebensdauer des Fahrzeugs. Für Einkäufer und Ingenieure bedeutet die Priorisierung von Zulieferern mit nachgewiesenen IATF-Zertifizierungen, vielfältigen Materialkompetenzen und integrierten Montageleistungen, dass das Endprodukt unter den anspruchsvollsten Bedingungen zuverlässig funktioniert.

Häufig gestellte Fragen

1. Woraus bestehen Tankhalterungen in der Regel?

Tankhalterungen werden meistens aus hochfestem, weichem Kohlenstoffstahl oder edelstahl hergestellt. Kohlenstoffstahl-Halterungen sind üblicherweise mit einer Zinkbeschichtung oder einer glänzenden schwarzen Pulverlackierung (EDP) überzogen, um Rostbildung zu verhindern. Halterungen aus Edelstahl, häufig aus Material der Güteklasse 304, bieten eine hervorragende, inhärente Korrosionsbeständigkeit und verfügen in der Regel über eine natürliche Oberfläche, ohne dass zusätzliche Beschichtungen erforderlich sind.

2. Welche Kennzeichnungsvorschriften gelten für eine Kraftstofftankbaugruppe?

Während die Halterungen selbst nicht immer gekennzeichnet werden müssen, muss die Kraftstofftankbaugruppe strengen Identifikationsstandards entsprechen. Nach gängigen Richtlinien und Vorschriften sind Kennzeichnungen erforderlich, die den inhalt des Tanks (z. B. Diesel vs. bleifrei), volumenkapazität , und die maximale Füllhöhe angeben. Warnhinweise zu Gefahren sind ebenfalls unerlässlich, um Kreuzkontaminationen zu vermeiden und einen sicheren Umgang während Wartung oder Betankung sicherzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —