Hydraulisches vs. mechanisches Pressstanzen: Welches ist das Richtige für Sie?

Zusammenfassung

Die Entscheidung zwischen hydraulischer und mechanischer Pressen-Stanzen hängt grundlegend von Ihren spezifischen Produktionszielen ab: Geschwindigkeit versus Kraftkontrolle. Mechanische Pressen sind der Industriestandard für Hochgeschwindigkeits- und Hochvolumenproduktion einfacherer Teile und liefern die maximale Kraft nur am unteren Ende des Hubes. Im Gegensatz dazu hydraulische Pressen bieten eine überlegene Vielseitigkeit und volle Tonnage über den gesamten Hubweg, wodurch sie zur idealen Wahl für Tiefziehen, komplexe Umformungen sowie Niedrigvolumen- oder Probelaufproduktionen werden. Während mechanische Systeme Zykluseffizienz priorisieren (bis zu 1.000+ Hube pro Minute), priorisieren hydraulische Systeme Anpassungsfähigkeit und konsistenten Druck.

Der Kernunterschied: Kinetische vs. hydrostatische Energie

Um die richtige Maschine auszuwählen, müssen Sie zuerst verstehen, wie sie Kraft erzeugen. Dies ist nicht nur ein technisches Detail; es bestimmt das Verhalten des Stößels (Rammens) und die Qualität Ihres fertigen Teils.

Mechanische Pressen funktionieren nach dem Prinzip der kinetischen Energie. Ein Motor treibt ein massives Schwungrad an, das Energie speichert und über eine Kupplung sowie eine Kurbelwelle (oder Exzenter-/Gestängelantrieb) auf den Stößel überträgt. Es funktioniert wie ein Hammer, der einen Nagel einschlägt: Die Energie wird in einem plötzlichen, kraftvollen Schlag abgegeben. Aufgrund dieser festen mechanischen Verbindung ist die Hublänge nicht verstellbar, und die Gleitgeschwindigkeit variiert – sie beschleunigt zur Mitte des Hubs hin und verlangsamt sich beim Erreichen des Hubendes.

Hydraulische Pressen , arbeiten hingegen mit hydrostatischem Druck (Pascalsches Gesetz). Eine Pumpe drückt hydraulische Flüssigkeit in einen Zylinder, um den Kolben zu bewegen. Dieser Mechanismus ermöglicht es der Presse, ihre volle Nennkraft an jedem Punkt des Hubs zu erzeugen. Sie arbeitet eher wie ein Schraubstock: eine kontrollierte, gleichmäßige Presskraft, die aufrechterhalten werden kann. Die Hublänge ist vollständig einstellbar, und die Geschwindigkeit kann präzise über den gesamten Arbeitszyklus geregelt werden.

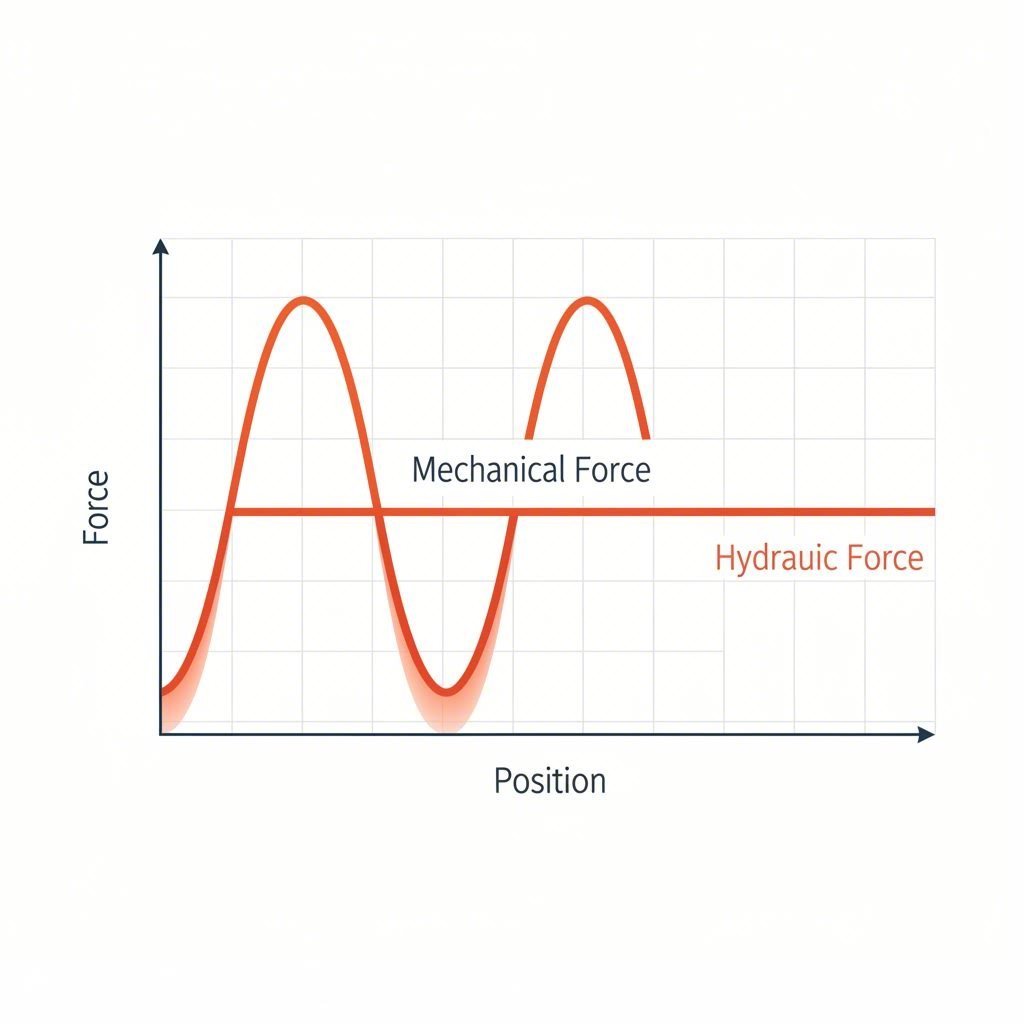

Die Tonnage-Kurve: Warum „unterer Totpunkt“ wichtig ist

Wichtigste Unterscheidungsmerkmal für Ingenieure ist die tonnage-Kurve —das Profil, wie und wann Kraft aufgebracht wird.

In einem mechanische Presse , erhalten Sie die volle Nenntonnage der Maschine während des Hubes nicht zur Verfügung. Die maximale Kraft ist nur ganz unten am Hub verfügbar, bekannt als Unteren Totpunkt (BDC) , typischerweise innerhalb der letzten 0,125 bis 0,25 Zoll. Wenn Ihr Umformvorgang 2 Zoll über dem unteren Totpunkt beginnt (wie beim Tiefziehen), kann eine mechanische Presse mit 200 Tonnen an der Berührungsstelle nur einen Bruchteil dieser Kraft liefern. Diese Einschränkung macht mechanische Pressen anfällig dafür, „hängen zu bleiben“, wenn die Presse vor Erreichen des unteren Totpunkts überlastet wird.

Hydraulische Pressen beheben diese Einschränkung vollständig. Eine hydraulische Presse mit 200 Tonnen liefert ab dem Moment, in dem das Werkzeug das Metall berührt, durchgehend 200 Tonnen Kraft, bis der Arbeitszyklus abgeschlossen ist. Diese konstante Kraftrate ermöglicht eine Funktion namens "Dwell", bei der die Presse am unteren Ende des Hubes für eine bestimmte Zeit Druck aufrechterhält. Dies ist entscheidend für Vorgänge wie das Formpressen von Duroplasten oder komplexe Umformungen, bei denen das Material Zeit benötigt, um sich auszubreiten, um Rückfederung zu verhindern und dimensionsgenaue Bauteile sicherzustellen.

Leistungsvergleich: Geschwindigkeit, Präzision und Kontrolle

Beim Vergleich von Leistungskennzahlen ist der Kompromiss deutlich: Mechanisch gewinnt in Sachen Geschwindigkeit; hydraulisch gewinnt in Flexibilität.

Geschwindigkeit und Volumen

Mechanische Pressen sind die unangefochtenen Spitzenreiter in puncto Geschwindigkeit. Durch die Nutzung der im Schwungrad gespeicherten Energie können sie Zyklusgeschwindigkeiten von 20 bis über 1.500 Hübe pro Minute (SPM) erreichen. Bei Stanz-, Loch- und Folgeverbundwerkzeug-Anwendungen, bei denen Teile flach sind und Stückzahlen im Millionenbereich liegen, ist die mechanische Presse die effizienteste Option.

Präzision und Einrichtung

Hydraulische Pressen arbeiten deutlich langsamer – typischerweise 20 bis 100 Hub pro Minute – bieten aber eine unübertroffene Kontrolle. Die Bediener können Hublänge, Druckbegrenzungen und Kolbengeschwindigkeit sofort über das Bedienfeld anpassen. Dadurch verkürzen sich die Rüstzeiten erheblich, da keine manuelle Einstellung der Schließhöhe oder der Hubmechanik erforderlich ist. Für Werkstätten mit hoher Variantenvielfalt und geringen Stückzahlen überwiegt diese Flexibilität oft die reine Geschwindigkeit eines mechanischen Systems.

Anwendungseignung: Wann welches System wählen?

Die Auswahl der richtigen Presse hängt davon ab, die Physik der Maschine an die Geometrie des Bauteils anzupassen.

Beste Anwendungen für mechanische Pressen

- Hochgeschwindigkeits-Ausschneiden und Stanzen: Der ruckartige Stoß beim Schneiden von Metall wird am besten durch starre mechanische Rahmen absorbiert.

- Fortschrittswerkzeuge: Kontinuierliches, automatisiertes Zuführen von Bandmaterial für die Serienfertigung von Teilen.

- Flache Umformung: Einfache Halterungen, Münzen und flache Prägungen, bei denen Kraft nur am unteren Hubpunkt benötigt wird.

- Karosserieteile im Automobilbau: Hochleistungsanlagen für Kotflügel und Türverkleidungen verwenden häufig Transfereinrichtungen mit mechanischen Pressen.

Beste Anwendungen für hydraulische Pressen

- Tiefziehen: Herstellung von Tanks, Zylindern oder Feuerlöschern, bei denen die Kraft über eine lange Strecke konstant sein muss.

- Komplexe Umformung: Teile, die Haltezeit oder variable Kraft benötigen, um Risse zu vermeiden.

- Pulverpressen & Richten: Anwendungen, die ein genaues Druckhalten erfordern.

- Prototypen- und Testläufe: Die einfache Einrichtung ermöglicht kostengünstige Tests, bevor man sich auf feste Werkzeuge festlegt.

Für Hersteller, die die Lücke zwischen diesen beiden Bereichen schließen möchten, ist die Zusammenarbeit mit einem vielseitigen Spezialisten oft die beste Strategie. Wenn Ihr Projekt den Übergang von schnellen Prototypen (wo die Flexibilität hydraulischer Pressen überzeugt) zur Serienfertigung (wo mechanische Pressen durch Geschwindigkeit punkten) umfasst, ziehen Sie Experten wie Shaoyi Metal Technology . Mit Kapazitäten bis zu 600 Tonnen und IATF-16949-Zertifizierung überbrücken sie die Kluft und liefern kritische Automotive-Bauteile wie Querlenker und Subframes, egal ob Sie 50 Prototypen oder Millionen von Serienteilen benötigen.

Kostenanalyse: Investitions- und Wartungskosten

Die Gesamtbetriebskosten umfassen mehr als nur den Kaufpreis.

| Faktor | Mechanische Presse | Hydraulische Presse |

|---|---|---|

| Erste Investition | Im Allgemeinen höher, insbesondere bei Modellen mit hoher Tonnage. | Niedrigere Anschaffungskosten, auch bei hohen Tonnagen. |

| Instandhaltungsbedarf | Erfordert Schmierung beweglicher Teile (Kupplung, Bremse, Schwungrad). Verschleißteile sind teuer in der Erneuerung, halten aber lange. | Erfordert die Pflege von Flüssigkeiten, Dichtungen, Schläuchen und Ventilen. Undichtigkeiten können unübersichtlich sein, aber Komponenten sind standardisiert und leichter auszutauschen. |

| Energieeffizienz | Hohe Effizienz beim kontinuierlichen Betrieb; das Schwungrad speichert Energie. | Der Motor läuft kontinuierlich, um die Pumpe anzutreiben; die Effizienz sinkt, wenn die Presse häufig im Leerlauf steht. |

| Reparaturkomplexität | Wenn eine Presse in unterer Totpunktstellung blockiert, kann das Lösen ein großer, kostspieliger Eingriff sein. | Kann nicht überlastet werden; Überdruckventile leiten einfach Fluid um. Einfach zu entriegeln. |

Die Servopresse: Das Beste aus beiden Welten?

In den letzten Jahren servopresstechnologie hat sich als hybride Lösung etabliert. Indem Schwungrad und Kupplung durch einen servoelektrischen Hochdrehmomentmotor ersetzt werden, bieten diese Pressen die Geschwindigkeit eines mechanischen Systems mit der programmierbaren Steuerung einer hydraulischen Presse. Sie können den Presskolben schnell absenken, während des Umformvorgangs verlangsamen und anschließend rasch zurückfahren.

Obwohl Servopressen zunächst deutlich teurer sind, beseitigen sie die Beschränkung des „unteren Totpunkts“ herkömmlicher mechanischer Pressen und behalten gleichzeitig hohe Produktionsgeschwindigkeiten bei. Für Betriebe, die die Kapitalausgabe rechtfertigen können, bieten sie ultimative Vielseitigkeit.

Fazit

Die Wahl zwischen hydraulischer und mechanischer Pressen-Stanzen ist selten eine Frage, ob eine Technologie „besser“ ist als die andere; es geht vielmehr um die Eignung für die jeweilige Anwendung. Mechanische Pressen bleiben die unangefochtene Wahl für Geschwindigkeit, Konsistenz und Großserien-Schneiden. Hydraulische Pressen sind Meister in Bezug auf Kraft, Flexibilität und Tiefziehen.

Um die richtige Investition zu tätigen, analysieren Sie Ihre Teilegeometrie, die erwartete Stückzahl und den Bedarf an Hubsteuerung. Wenn Ihr Betrieb Millionen von flachen Scheiben produziert, entscheiden Sie sich für eine mechanische Presse. Wenn Sie tiefe Flüssiggastanks ziehen oder hochvariable Kurzserien fertigen, ist eine hydraulische Presse die bessere Wahl.

FAQ

1. Kann eine hydraulische Presse die Geschwindigkeit einer mechanischen Presse erreichen?

Im Allgemeinen nein. Eine Standard-Hydraulpresse arbeitet mit deutlich niedrigeren Geschwindigkeiten (20–60 H/min) im Vergleich zu mechanischen Pressen (50–1.000+ H/min), bedingt durch die Physik der Fluidbewegung. Es gibt jedoch spezialisierte „Hochgeschwindigkeits“-Hydraulpressen, doch selbst diese erreichen bei einfachen Ausstanzvorgängen selten die Durchsatzleistung von schwungradbetriebenen mechanischen Systemen.

2. Warum ist eine hydraulische Presse besser für das Tiefziehen geeignet?

Das Tiefziehen erfordert eine gleichmäßige Kraft über die gesamte Ziehlänge, um das Material zu dehnen, ohne es zu reißen. Eine hydraulische Presse liefert ihre volle Nenntonnage an jedem Punkt des Hubes, während eine mechanische Presse einen erheblichen Teil ihrer Kraftkapazität verliert, sobald sich der Stößel vom unteren Totpunkt nach oben bewegt.

3. Welche Presseart ist sicherer im Betrieb?

Hydraulische Pressen gelten im Hinblick auf Überlastschutz generell als sicherer. Wenn eine hydraulische Presse ihre eingestellte Tonnenzahl überschreitet, öffnet einfach ein Sicherheitsventil und stoppt den Stößel. Wenn eine mechanische Presse überlastet wird, kann sie am unteren Ende des Hubes „einklemmen“ oder verriegeln, was eine gefährliche Situation darstellt, die oft erhebliche Kraft (und in der Regel Schneidbrennschweißen) erfordert, um sie zu lösen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —