Simulationssoftware für die Metallstanzung: Der Käuferleitfaden 2025

Zusammenfassung

Simulationssoftware für die Metallumformung nutzt die Finite-Elemente-Analyse (FEA), um Fertigungsfehler wie Reißen, Knittern und Federn bereits vor dem Anfertigen von physischen Werkzeugen vorherzusagen und zu vermeiden. Indem ein „digitaler Zwilling“ des Umformprozesses erstellt wird, ermöglichen diese Tools Ingenieuren, das Zuschnittsnesten zu optimieren, Materialabfall zu reduzieren und die kostspielige Werkzeug-Einrichtphase zu verkürzen.

Für die meisten professionellen Anwendungen sind die Marktführer AutoForm (beste Lösung für durchgängige Prozessentwicklung im Automobilbereich), Ansys Forming (beste Wahl für detaillierte Validierung mit dem LS-DYNA-Löser), und Altair Inspire Form (beste Wahl für Produktentwickler und frühe Machbarkeitsanalysen). Die Auswahl des richtigen Tools hängt maßgeblich davon ab, ob der Fokus auf der frühen Design-Machbarkeit, der detaillierten Werkzeuggestaltung oder spezialisierten Verfahren wie dem Warmumformen liegt.

Warum in die Simulation der Metallumformung investieren?

Im herkömmlichen Stanzprozess war das „Tryout“ eine physische, arbeitsintensive Phase. Werkzeugmacher stellten ein Werkzeug maschinell her, montierten es in eine Presse, stanzen ein Teil aus, entdeckten einen Riss oder eine Falte und schweißten oder schleiften anschließend das Werkzeug, um es zu reparieren. Dieser Zyklus konnte sich dutzende Male wiederholen und verursachte wochenlange Verzögerungen sowie Tausende von Dollar an Kosten für Ausschuss und Arbeitszeit.

Simulationssoftware für die Metallumformung verwandelt diesen linearen Prozess in einen zyklischen, digitalen Workflow, der als Virtuelle Prototypenerstellung . Durch die virtuelle Validierung erreichen Hersteller drei entscheidende Ergebnisse:

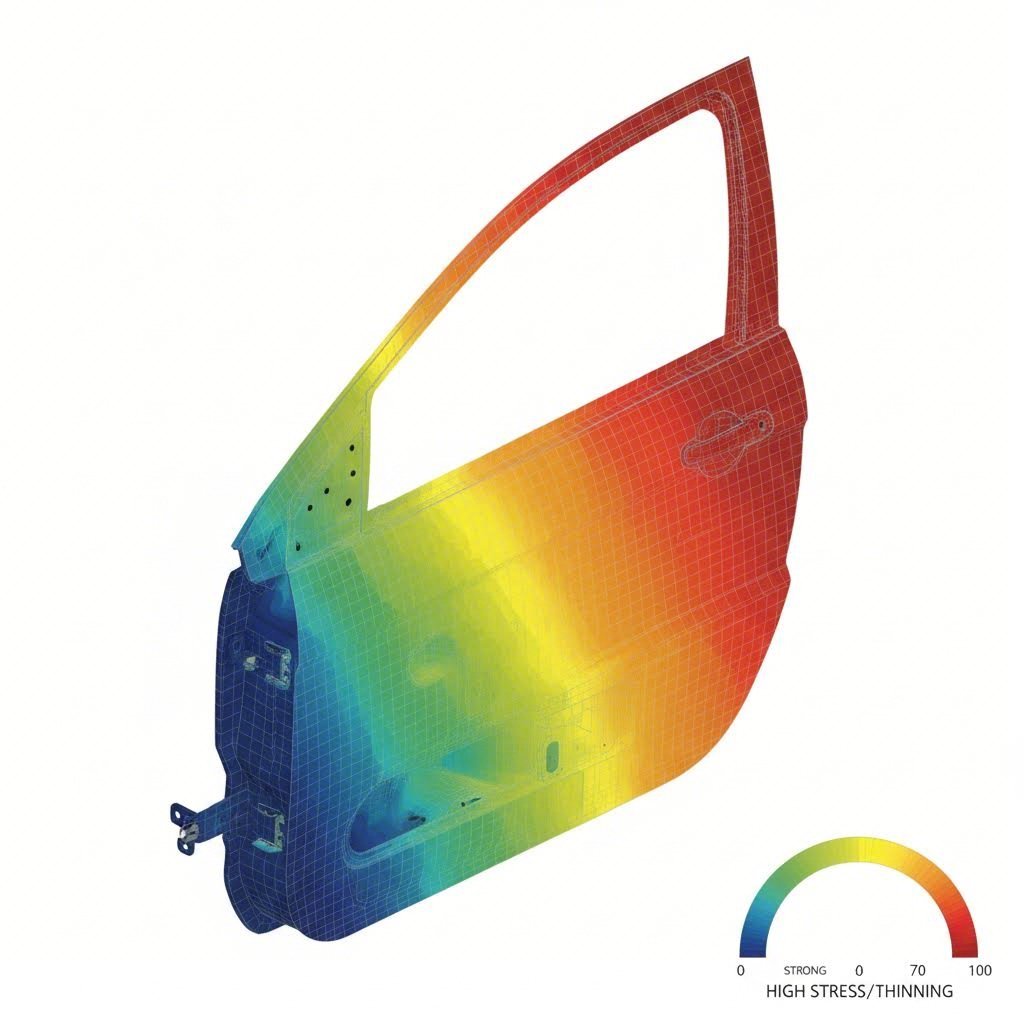

- Fehlervorhersage: Fortgeschrittene Solver können komplexe Ausfallarten wie Dickenabnahme, Reißen (Spalten), Faltenbildung und Oberflächenfehler (Schleifspuren) mit einer Genauigkeit von über 95 % vorhersagen.

- Federeffekt-Kompensation: Hochfeste Stähle und Aluminium neigen nach dem Umformen stark zum „Zurückfedern“. Die Simulationssoftware berechnet diese elastische Rückstellung und passt die Geometrie der Werkzeugoberfläche automatisch an, sodass das fertige Bauteil die geforderten Maßtoleranzen einhält.

- Materialoptimierung: Mit leeren Modulen für Nesting und Kostenkalkulation können Ingenieure Teile auf einer Rolle drehen und anordnen, um die Materialausnutzung zu maximieren, was bei Serienproduktion häufig erhebliche Einsparungen ermöglicht.

Letztlich schließt die Simulation die Lücke zwischen digitalem Design und physikalischer Realität. Während die Software den Fahrplan liefert, erfordert die Umsetzung präzise Fertigung. Führende Automobilpartner wie Shaoyi Metal Technology nutzen derartige fortschrittliche Produktionskapazitäten, um die Lücke vom schnellen Prototyping bis zur Serienfertigung zu überbrücken, und stellen sicher, dass die theoretische Präzision der Simulation in der endgültigen Pressenanlage bis zu 600 Tonnen realisiert wird.

Vergleich der führenden Blechumform-Simulationssoftware

Der Markt für Umformsimulation ist spezialisiert und wird von wenigen dominierenden Anbietern geprägt, die unterschiedliche Nutzergruppen bedienen – von Produktdesignern bis hin zu Werkzeugbauingenieuren. Im Folgenden finden Sie eine detaillierte Übersicht der führenden Lösungen im Jahr 2025.

1. AutoForm: Der Automotive-Standard

Am besten für: Prozessingenieure, Werkzeugkonstrukteure und Kostenkalkulatoren im Automobilsektor.

AutoForm gilt weithin als Industriestandard für die Blechumformungssimulation, insbesondere im Bereich „Body in White“ (BiW) der Automobilindustrie. Die Stärke liegt in der spezialisierten Ausrichtung; es ist kein allgemeines FEA-Tool, sondern eine dedizierte Plattform für die gesamte Umformprozesskette.

Zu den Hauptmerkmalen gehören AutoForm-Sigma zur Robustheitsanalyse (sicherzustellen, dass der Prozess auch bei Werkstoffschwankungen funktioniert) und AutoForm-Compensator zur fortgeschrittenen Rückfederungskorrektur. Es ermöglicht simultanes Engineering, wodurch Kostenschätzer bereits genaue Angebote basierend auf Zuschnittgröße und Presskraft erstellen können, noch bevor detaillierte Werkzeugauslegungen abgeschlossen sind.

2. Ansys Forming: Das Validierungs-Powerhouse

Am besten für: Für FEA-Spezialisten und Ingenieure, die eine tiefe physikalische Validierung benötigen.

Basierend auf dem legendären LS-DYNA löser, Ansys Forming bietet eine „all-in-one“-Plattform, die auf Geschwindigkeit und Genauigkeit ausgelegt ist. Während LS-DYNA seit langem der Goldstandard für explizite Dynamik (Crash-Tests und Umformung) ist, kombiniert Ansys Forming diese Leistungsfähigkeit mit einer benutzerfreundlichen Oberfläche, die speziell auf das Stanzumformen ausgerichtet ist.

Die Veröffentlichung von 2025 hat eine neue Ein-Schritt-Analyse funktion eingeführt, die es ermöglicht, extrem schnelle Machbarkeitsprüfungen durchzuführen, bevor man zur vollständigen inkrementellen Simulation übergeht. Dadurch wird es zu einem vielseitigen Werkzeug, das sowohl einfache Ausschneidungen als auch komplexe mehrstufige Aufbauten mit Ziehkrängen und -polstern bewältigen kann. Es zeichnet sich besonders durch die präzise Vorhersage des genauen Spannungs-Dehnungs-Verlaufs eines Bauteils aus.

3. Altair Inspire Form: Die Wahl des Konstrukteurs

Am besten für: Produktdesigner und Konstruktionsingenieure, die frühe Machbarkeitsanalysen durchführen.

Altair Inspire Form (früher Click2Form) demokratisiert die Simulation. Im Gegensatz zu den komplexen Engineering-Oberflächen der Wettbewerber wurde Inspire Form so konzipiert, dass es intuitiv bedienbar ist. Es ermöglicht Produktdesignern, die „Herstellbarkeit“ innerhalb von Sekunden zu prüfen, und verwendet dazu einen Ein-Schritt-Inverslöser. Wenn ein Bauteil einen negativen Ziehkegel oder starke Hinterschneidungen aufweist, kennzeichnet die Software dies sofort.

Für fortgeschrittene Anwender bietet es zudem einen skalierbaren inkrementellen Löser für virtuelle Umformversuche. Seine PolyNURBS -Technologie ist eine herausragende Funktion, mit der Benutzer schnell Werkzeugzusatzflächen (Halte- und Funktionsflächen) modellieren können, ohne über umfangreiche CAD-Kenntnisse verfügen zu müssen.

4. Simufact Forming: Der Allrounder für die Fertigung

Am besten für: Fertigungsingenieure, die mit unterschiedlichen Prozessen arbeiten (Schmieden, Fügen, Stanztechnik).

Als Teil des Hexagon-Portfolios ist Simufact Forming einzigartig, da es einen weiteren Bereich der Umformtechnik abdeckt, der über reine Blechumformung hinausgeht. Es ist gleichermaßen leistungsfähig bei kaltschmieden (Verbindungselemente, Schrauben), warmumformen , und verbindung technologien (Nieten, Punktschweißen).

Simufact legt Wert auf „Anwendbarkeit für Praktiker“, was bedeutet, dass kein Doktortitel in Mechanik erforderlich ist, um einen Auftrag einzurichten. Die automatische Vernetzung und Neuvornetzung verkürzen die Einrichtungszeit erheblich und machen es ideal für Werkstätten, die eine hohe Vielfalt an Umformprozessen bearbeiten.

5. PAM-STAMP: Der Spezialist für exotische Verfahren

Am besten für: Luft- und Raumfahrt sowie komplexe Umformung (Hydroforming, Zugformen).

Entwickelt von der ESI Group (inzwischen Teil von Keysight), ist PAM-STAMP eine High-End-Lösung, bekannt für ihre Flexibilität. Während sie Standard-Stanzvorgänge gut beherrscht, glänzt sie in spezialisierten Bereichen wie rohrbiegen , hydroforming (mit Hilfe von FluidDruck, um Metall zu formen), und zugformen von Luft- und Raumfahrtplatten.

Sie bietet präzise Kontrolle über Prozessparameter und wird oft dort eingesetzt, wo standardmäßige, auf Automotive ausgerichtete Werkzeuge an ihre Grenzen stoßen. Ihre „schlüsselfertige“ virtuelle Fertigungsumgebung wird von F&E-Teams bevorzugt, die die Grenzen der Werkstoffkunde erweitern.

Wichtige Merkmale

Bei der Auswahl von Simulationssoftware für das Metallstanzen ist „Genauigkeit“ eine Selbstverständlichkeit. Die wirklichen Unterscheidungsmerkmale sind die spezifischen Funktionen, die mit Ihrem Workflow übereinstimmen.

Ein-Schritt- vs. Inkrementelle Löser

Das Verständnis des Unterschieds zwischen Lösern ist entscheidend. Ein Ein-Schritt-(Inverser)-Löser nimmt die endgültige 3D-Teilgeometrie und entfaltet sie, um die anfängliche Zuschnittsform zu ermitteln. Er ist unglaublich schnell (Sekunden) und eignet sich hervorragend für Angebote und Nesting, geht jedoch von einem linearen Dehnungspfad aus. Ein Inkrementeller Löser simuliert die physikalische Bewegung des Schließens des Werkzeugs schrittweise im Millisekundentakt. Dadurch wird die tatsächliche Verformungshistorie erfasst, einschließlich Kaltverfestigung und komplexem Federrücklauf, benötigt aber deutlich längere Rechenzeit.

Werkstoffbibliothek und Charakterisierung

Müll rein, Müll raus. Die Genauigkeit jeder Simulation hängt von der Qualität der Werkstoffdaten ab. Achten Sie auf Software mit einer umfassenden Bibliothek gängiger Stahlqualitäten (CR, HR, DP, TRIP) und Aluminiumlegierungen. Fortgeschrittene Anwender sollten sicherstellen, dass die Software das Importieren benutzerdefinierter Formänderungsgrenzdiagramme (FLD) und Spannungs-Dehnungs-Kurven, die aus physischen Zugversuchen abgeleitet wurden, ermöglicht.

Federungs-Kompensationsstrategie

Bei hochfesten Stählen reicht die Vorhersage von Federrücklauf nicht aus; man muss ihn korrigieren. Führende Tools wie AutoForm und Ansys bieten „automatische Kompensation“-Schleifen. Die Software misst die vorhergesagte Abweichung und verformt die Werkzeugoberfläche in entgegengesetzter Richtung, um den Federrücklauf auszugleichen. Allein diese Funktion kann wochenlange manuelle Nachbearbeitung der Werkzeuge einsparen.

Kostenlose vs. Bezahlte Optionen: Erwartungen managen

Eine häufige Suchanfrage betrifft „kostenlose Simulationssoftware für Metallumformung“. Es ist wichtig, realistische Erwartungen zu setzen: simulationen für industrielle Umformprozesse sind nicht kostenlos verfügbar. Die beteiligten physikalischen Phänomene (nichtlineare Plastizität, Kontaktmechanik, Anisotropie) erfordern komplexe Löser, deren Entwicklung kostspielig ist.

Es gibt jedoch Einstiegsmöglichkeiten:

- Allgemeine FEA-Tools: Software wie FreeCAD oder Fusion 360 verfügt über grundlegende Spannungsanalysen (linear statisch), kann aber Metall fließ oder plastische Verformung nicht genau simulieren. Sie sind nicht für das Stanzformen geeignet.

- Cloud-basierte Nutzung nach Gebrauch: Einige Anbieter bieten Cloud-Module an (wie EasyBlank Cloud von AutoForm), bei denen man ein Bauteil hochladen und eine geringe Gebühr für einen einmaligen Machbarkeitsbericht bezahlen kann. Dies ist eine hervorragende Option für kleine Werkstätten, die sich keine Vollversion leisten können.

- Akademische Lizenzen: Unternehmen wie Ansys und Altair bieten kostenlose oder kostengünstige Studentenversionen an. Obwohl diese nicht für kommerzielle Arbeiten genutzt werden dürfen, eignen sie sich hervorragend, um die Bedienoberfläche und Grundprinzipien kennenzulernen.

Auswahlhilfe: Welches Werkzeug ist das Richtige für Sie?

Ihre Wahl sollte sich nach Ihrer Rolle in der Lieferkette richten:

- Wenn Sie ein Produktdesigner sind: WÄHLEN Altair Inspire Form . Sie benötigen Geschwindigkeit und Benutzerfreundlichkeit, um zu prüfen, ob „dieses Teil gestanzt werden kann“, ohne in die Details der Matrizenparameter einzutauchen.

- Wenn Sie ein Matrizendesigner / Werkzeugingenieur sind: WÄHLEN AutoForm oder Ansys Forming . Sie benötigen umfangreiche Funktionen für die Gestaltung von Matrizenflächen, die Optimierung von Ziehkrängen und die Kompensation von Rückfederung.

- Wenn Sie ein Werkstattbetrieb / Hersteller sind: WÄHLEN Simufact Forming , wenn Sie eine Mischung aus Schmieden und Stanzarbeiten durchführen. Der generalistische Ansatz bietet eine bessere Rendite über verschiedene Maschinentypen hinweg.

- Wenn Sie spezialisierte Arbeiten in der Luft- und Raumfahrt durchführen: WÄHLEN PAM-STAMP aufgrund seiner Fähigkeiten im Hydraulformen und Streckformen.

Letztendlich ist die Software ein Werkzeug zur Entscheidungsfindung. Das Ziel besteht nicht nur darin, eine farbige Spannungskarte zu erzeugen, sondern eine „Go/No-Go“-Entscheidung über einen Werkzeugentwurf zu treffen, bevor Kapital investiert wird.

Häufig gestellte Fragen

1. Kann die Umformsimulation Oberflächenfehler vorhersagen?

Ja, moderne Simulationssoftware ist äußerst effektiv bei der Vorhersage von Oberflächenfehlern wie Schleifspuren, Schocklinien und Einsinkstellen. Tools wie AutoForm verfügen über dedizierte Oberflächenanalysemodule, die diese minimalen Unvollkommenheiten visualisieren, was für Class-A-Außenteile in der Automobilindustrie entscheidend ist.

2. Wie genau ist die Rückfederungsvorhersage?

Die Rücksprungvorhersage hat sich stark verbessert, hängt jedoch stark vom Materialmodell ab. Wenn die Simulation genaue Verfestigungskurven und Fließkriterien (wie Barlat 2000) verwendet, kann die Genauigkeit bei komplexen Automobilteilen innerhalb von ±0,5 mm liegen. Die Erstellung eines „robusten“ Prozesses, der Variationen zwischen Materialchargen berücksichtigt, ist jedoch oft wichtiger als eine einzelne perfekte Vorhersage.

3. Welche Hardware benötige ich, um eine Umformsimulation durchzuführen?

Während Ein-Schritt-Löser auf einem Standardlaptop ausgeführt werden können, erfordern vollständige inkrementelle Simulationen einen Workstation-Rechner. Eine typische empfohlene Konfiguration umfasst einen Mehrkernprozessor (8+ Kerne), mindestens 32 GB (vorzugsweise 64 GB) RAM und eine dedizierte professionelle GPU. Viele moderne Löser unterstützen zudem paralleles Rechnen, um die Berechnungszeiten erheblich zu verkürzen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —