Expertenhersteller von geschmiedeten Rohverzahnungen für kritische Anwendungen

Zusammenfassung

Als führender Hersteller von geschmiedeten Zahnradrohlingen spezialisieren wir uns auf die Herstellung hochfester, kundenspezifisch geschmiedeter Komponenten für anspruchsvolle industrielle Anwendungen. Unsere präzisen Schmiedeverfahren, die umfangreiche Werkstoffauswahl – einschließlich Kohlenstoff-, Legierungs- und rostfreien Stählen – sowie die strenge Qualitätskontrolle gewährleisten hervorragende Haltbarkeit und Leistung. Wir liefern nahezu fertigmaße Rohlinge, die die Bearbeitungszeit und den Materialabfall reduzieren, und bieten so eine zuverlässige Grundlage für Ihre Getriebesysteme.

Die entscheidende Rolle hochwertiger geschmiedeter Zahnradrohlinge

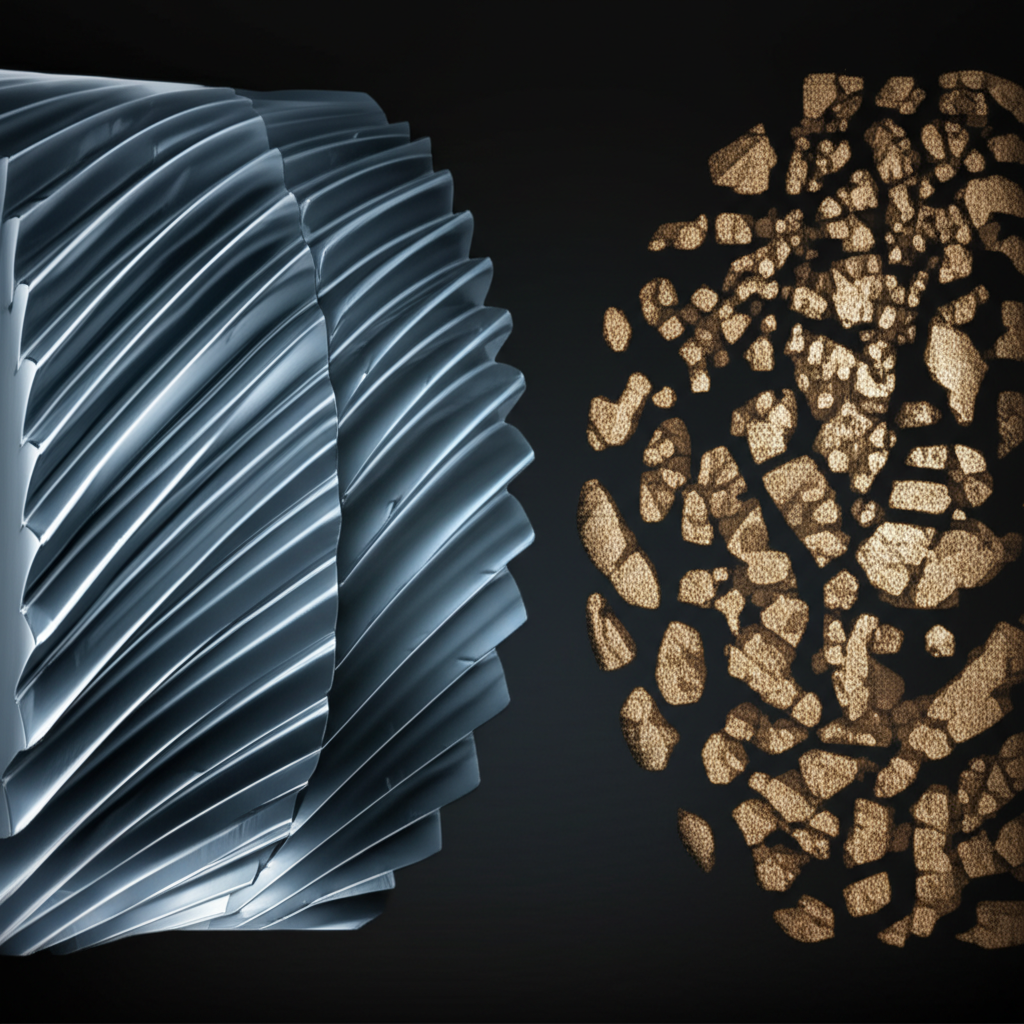

Ein geschmiedetes Zahnradschmiedeteil ist das grundlegende Werkstück, aus dem ein fertiges Zahnrad bearbeitet wird. Im Gegensatz zu Teilen, die aus Standard-Stabmaterial gedreht oder durch Gießen hergestellt werden, durchläuft ein geschmiedetes Halbzeug einen Prozess aus starker Hitze und Druck, der seine mechanischen Eigenschaften grundlegend verbessert. Dieses Fertigungsverfahren ist entscheidend für Zahnräder, die in anspruchsvollen Umgebungen eingesetzt werden, in denen ein Ausfall keine Option ist, wie beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie und schweren Industrieanlagen.

Der Hauptvorteil des Schmiedens liegt in der Verfeinerung der Kornstruktur des Metalls. Der Schmiedeprozess zwingt die inneren Kristallkörner des Metalls, sich entlang der Form des Bauteils auszurichten, wodurch ein kontinuierlicher und gezielter Kornfluss entsteht. Dies ist ein wesentlicher Unterschied zum Gießen, bei dem die Kornstruktur typischerweise zufällig und nicht gerichtet ist. Laut Experten von Scot Forge , führt diese verfeinerte Mikrostruktur zu einer deutlich höheren Festigkeit, Duktilität und Widerstandsfähigkeit gegenüber Schlag- und Ermüdungsbelastungen. Ein geschmiedetes Zahnradrohling kann höheren Belastungen und Verschleiß standhalten, was zu einer längeren Lebensdauer und erhöhter Zuverlässigkeit des fertigen Zahnrads führt.

Darüber hinaus beseitigt der Schmiedeprozess innere Fehler, die bei anderen Verfahren üblich sind. Gießen kann Porosität, Hohlräume oder Schrumpfungsprobleme verursachen, die Schwachstellen im Material erzeugen. Das Schmieden verdichtet jedoch das Material, schließt potenzielle Hohlräume und gewährleistet ein dichtes, strukturell intaktes Bauteil. Diese metallurgische Integrität, wie von Herstellern wie Solmet Technologies hervorgehoben, ist entscheidend für Zahnräder, die unter extremem Drehmoment und wiederholten Belastungen arbeiten müssen, und stellt eine konsistente und vorhersehbare Leistung während ihrer gesamten Einsatzdauer sicher.

Unsere Schmiedeverfahren: Präzision, Flexibilität und Skalierbarkeit

Um unterschiedlichen Kundenanforderungen gerecht zu werden, setzen wir mehrere fortschrittliche Schmiedeverfahren ein, die jeweils einzigartige Vorteile hinsichtlich Form, Größe und Produktionsvolumen bieten. Unsere Kapazitäten sind darauf ausgelegt, nahezu fertige Formen herzustellen, die dem Endprodukt stark ähneln und so den Bedarf an umfangreicher und kostspieliger Nachbearbeitung minimieren. Dieser Ansatz spart nicht nur Zeit, sondern reduziert auch Materialabfall und liefert kostengünstigere Bauteile.

Unsere Haupt-Schmiedeverfahren umfassen:

- Freies Schmieden: Dieses Verfahren bietet außergewöhnliche Flexibilität und eignet sich ideal zur Herstellung großer, kundenspezifischer Zahnräder oder für Kleinserien. Wir können Teile mit einem Gewicht von bis zu 1.588 kg (3.500 lbs) schmieden, was es für anspruchsvolle Anwendungen geeignet macht. Das Verfahren ermöglicht eine breite Palette an Größen und Formen, einschließlich Einzel- und Doppelnaben-Konfigurationen, und bietet somit eine vielseitige Lösung für besondere technische Herausforderungen.

- Gesenkgeschmiedete: Für Produktionsläufe mit höheren Stückzahlen, die präzise und wiederholbare Abmessungen erfordern, ist das Gesenk schmieden die optimale Wahl. Dieses Verfahren verwendet kundenspezifische Gesenke, um das Metall zu formen, was eine hervorragende Maßgenauigkeit und eine überlegene Oberflächenqualität ergibt. Es ist eine äußerst effiziente Methode zur Herstellung standardisierter Zahnradscheiben mit komplexen Geometrien.

- Nahtloses Walzring-Schmieden: Wie von Branchenführern wie All Metals & Forge Group beschrieben, eignet sich das nahtlose Walzring-Verfahren ideal zur Herstellung ringförmiger Zahnradscheiben mit hervorragender tangentialer Festigkeit und einer verfeinerten Kornstruktur. Diese Technik ist äußerst effizient für die Produktion von Scheiben für große Ringzahnräder, Lager und Kupplungen und ermöglicht Durchmesser von wenigen Zoll bis hin zu 102 Zoll.

Diese vielfältigen Verfahren ermöglichen es uns, ein breites Spektrum an Industrien – von der Automobilindustrie bis zum Bergbau – zu bedienen. Indem wir die geeignete Schmiedetechnik auf die jeweilige Anwendung abstimmen, stellen wir sicher, dass jeder von uns hergestellte Zahnradschmiedehohlkörper den exakten mechanischen und geometrischen Anforderungen unserer Kunden entspricht.

Materialauswahl für anspruchsvolle Anwendungen

Die Leistung eines Zahnrades hängt unmittelbar mit dem verwendeten Material zusammen. Wir verfügen über ein umfangreiches Sortiment an hochwertigen Metallen, um sicherzustellen, dass Ihre geschmiedeten Zahnradschmiedehohlkörper den vorgesehenen Betriebsbelastungen, Temperaturen und Umgebungsbedingungen standhalten. Unser metallurgisches Know-how ermöglicht es uns, Sie bei der Auswahl des idealen Materials für Ihre spezifische Anwendung zu beraten und Faktoren wie Festigkeit, Verschleißfestigkeit und Kosten optimal abzuwägen.

Zu unseren am häufigsten verarbeiteten Materialien gehören:

- Kohlenstoffstähle: Aufgrund ihrer Festigkeit und Wirtschaftlichkeit sind Kohlenstoffstähle eine beliebte Wahl für eine Vielzahl allgemeiner Zahnradanwendungen.

- Legierte Stähle: Durch die Zugabe von Elementen wie Chrom, Nickel und Molybdän bieten legierte Stähle verbesserte Eigenschaften wie höhere Härte, Zähigkeit und Ermüdungsfestigkeit, wodurch sie ideal für Anwendungen unter hoher Beanspruchung und mit hohen Lasten sind.

- Edelstähle: Für Anwendungen, bei denen eine hohe Korrosionsbeständigkeit erforderlich ist, wie beispielsweise in der Marine- oder Lebensmittelverarbeitungsindustrie, bietet Edelstahl hervorragende Haltbarkeit und Langlebigkeit.

- Nicht-Eisenmetalle: Wir verarbeiten auch Materialien wie Aluminium, Titan und Kupferlegierungen für Anwendungen, bei denen spezifische Eigenschaften wie geringes Gewicht oder Leitfähigkeit erforderlich sind.

Für hochspezialisierte Bereiche müssen Materialauswahl und Fertigungsverfahren strenge Zertifizierungsstandards erfüllen. Beispielsweise erfordern Bauteile in der Automobilindustrie oft die IATF-16949-Zertifizierung, um Qualität und Zuverlässigkeit sicherzustellen. Für robuste und zuverlässige Automotive-Bauteile eignen sich Unternehmen wie Shaoyi Metal Technology spezialisiert auf zertifiziertes Heißschmieden und bieten alles von schnellem Prototyping bis zur Serienproduktion für die Automobilindustrie.

Warum Sie mit uns für Ihre geschmiedeten Zahnradscheiben zusammenarbeiten sollten

Die Wahl des richtigen Herstellers ist eine entscheidende Entscheidung, die sich auf die Leistung Ihres Produkts und Ihre betriebliche Effizienz auswirkt. Wir sind bestrebt, mehr als nur ein Lieferant zu sein; wir sind ein strategischer Partner, der sich Ihrem Erfolg verschrieben hat. Unser Fokus auf Qualität, Anpassungsfähigkeit und Kundenservice unterscheidet uns im Branchenvergleich.

Uneingeschränkte Qualität und metallurgische Integrität

Qualität steht im Mittelpunkt all unserer Aktivitäten. Von der ersten Materialprüfung bis zur abschließenden Dimensionskontrolle gewährleisten unsere strengen Qualitätsicherungsprozesse, dass jede geschmiedete Zahnradscheibe den höchsten Standards entspricht. Wir setzen zerstörungsfreie Prüfverfahren ein, um metallurgische Beschaffenheit zu garantieren, sodass unsere Produkte frei von Fehlerstellen sind und auch unter anspruchsvollsten Bedingungen langlebig funktionieren.

Individuelle Lösungen für komplexe Anforderungen

Wir wissen, dass nicht alle Anforderungen mit einer Lösung erfüllt werden können. Unser Ingenieurteam arbeitet eng mit Ihnen zusammen, um Ihre spezifischen Anforderungen zu verstehen – von der Materialauswahl bis zur endgültigen Geometrie. Ob Sie ein Einzelprototyp oder eine große Serienfertigung benötigen: Wir verfügen über die Flexibilität und das Know-how, maßgeschneiderte geschmiedete Zahnradschmiedestücke für Ihre Anwendung herzustellen. Unsere Fähigkeit, nahezu nettoformnahe Bauteile zu produzieren, spart Ihnen wertvolle Bearbeitungszeit und Materialkosten.

Engagement für Partnerschaft und Zuverlässigkeit

Als in den USA ansässiger Hersteller sind wir bestrebt, einen zuverlässigen Service und pünktliche Lieferung zu gewährleisten. Wir legen großen Wert auf klare Kommunikation und eine kooperative Zusammenarbeit, um sicherzustellen, dass Ihr Projekt termingerecht voranschreitet. Unser Ziel ist es, langfristige Beziehungen auf der Grundlage von Vertrauen und gemeinsamem Erfolg aufzubauen. Wenn Sie mit uns zusammenarbeiten, erhalten Sie Zugang zu jahrzehntelanger Schmiedekompetenz und einem Team, das darauf ausgerichtet ist, Sie bei der Erreichung Ihrer Ziele zu unterstützen. Kontaktieren Sie noch heute unser Ingenieurteam, um ein Angebot anzufordern und Ihre Projektanforderungen zu besprechen.

Häufig gestellte Fragen zu geschmiedeten Zahnradschmiedlingen

1. Was ist der Hauptunterschied zwischen einem geschmiedeten und einem gegossenen Zahnradschmiedling?

Der wesentliche Unterschied liegt in der Kornstruktur und der daraus resultierenden Festigkeit. Beim Schmieden wird die Kornflussrichtung des Metalls an die Form des Bauteils angepasst, wodurch eine höhere Festigkeit, Duktilität und Ermüdungsbeständigkeit erreicht wird. Gussverfahren erzeugen hingegen eine zufällige, nicht ausgerichtete Kornstruktur, die Fehler wie Porosität enthalten kann, was die Haltbarkeit bei hochbelasteten Anwendungen verringert.

2. Welche Informationen sind erforderlich, um ein Angebot für kundenspezifische geschmiedete Zahnradschmiedlinge zu erhalten?

Um ein genaues Angebot erstellen zu können, benötigen wir in der Regel eine Zeichnung oder Skizze mit Maßen und Toleranzen, die gewünschte Werkstoffqualität (z. B. Kohlenstoffstahl, Legierter Stahl oder Edelstahl), die benötigte Menge sowie eventuelle spezielle Prüf- oder Zertifizierungsanforderungen. Je detaillierter Sie Angaben zur geplanten Endanwendung machen können, desto besser können wir die Lösung auf Ihre Anforderungen zuschneiden.

3. Kann das Schmieden im Vergleich zur spanenden Bearbeitung aus Rundmaterial Kosten sparen?

Ja, insbesondere bei komplexen Formen oder größeren Bauteilen. Das Schmieden in einer annähernd endgültigen Form reduziert die Menge an Material, das anschließend maschinell bearbeitet werden muss, wodurch sowohl Materialkosten als auch Bearbeitungszeit eingespart werden. Obwohl bei der Gesenk-Schmiedung eine anfängliche Investition in Werkzeuge erforderlich ist, können sich die Kostenersparnisse pro Bauteil bei größeren Stückzahlen deutlich auswirken.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —